HÅNDBOK - FELLES, MÅLEMETODER

1 Målemetoder

Dette dokumentet gir en kort oppsummering av de mest aktuelle målemetodene som benyttes i forbindelse med påvisning/kontroll av de skadetypene som er beskrevet i Skademekanismer. Begrepet målemetode benyttes både for inspeksjoner og direkte målinger.

| Målemetode | Vannvei | Kjølevannsanlegg | Peltonturbin | Francisturbin | Kaplanturbin | Rørturbin | Turbinregulator | Stator | Statorvikling | Rotor | Lager |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Kapittel 2 | X | X | X | X | X | X | X | X | X | X | X |

| Kapittel 3 | X | X | X | X | X | X | X | ||||

| Kapittel 4 | X | X | X | X | X | X | X | ||||

| Kapittel 5 | X | X | X | X | X | X | |||||

| Kapittel 6 | X | X | |||||||||

| Kapittel 7 | X | X | X | X | X | X | |||||

| Kapittel 8 | X | ||||||||||

| Kapittel 9 | X | ||||||||||

| Kapittel 10 | X | ||||||||||

| Kapittel 11 | X | X | X | X | X | ||||||

| Kapittel 12 | X | X | X | X | X | ||||||

| Kapittel 13 | X | X | X | X | X | ||||||

| Kapittel 14 | X | X | X |

2 Visuell inspeksjon

Karaktersettingen ved visuell inspeksjon vil være basert på en skjønnsmessig helhetsvurdering der tidligere inspeksjoner og erfaringer trekkes inn. Det vil være til stor hjelp om visuelle inspeksjoner systematiseres og utføres av personell med opplæring og kompetanse innenfor de aktuelle komponentene. I korthet bør følgende forberedelser danne grunnlaget for enhver visuell inspeksjon:

Kontrolløren skal ha god erfaring og kunnskap om den komponent som skal inspiseres. Det kreves i dag formell utdannelse for mange av de inspektører som inngår i internkontroll og tilsyn med konstruksjoner i vannveier og dammer. Nye inspektører og driftspersonale må få tilstrekkelig opplæring til å kunne utføre den enkelte inspeksjon. Tilkall ekstern ekspertise når det er utilstrekkelig kunnskap i egen organisasjon om det som skal kontrolleres.

Studer arbeidsordre fra eventuelt vedlikeholdssystem.

Studer funksjonsbeskrivelsen.

Gjennomfør nødvendige drifts- eller sikringstiltak som er påkrevet for å gjennomføre inspeksjonen etter hensikten.

Tegninger av kontrollobjektet studeres innledningsvis, og bør være tilgjengelig under selve inspeksjonen. I rekkefølge anbefales: systemtegninger, arrangementstegninger, sammenstillinger og detaljtegninger.

Studer drifts- og konstruksjonsspesifikasjoner, ha oversikt over materialvalg og spesielle tekniske løsninger.

Ha tilgjengelig nødvendig verktøy, lys, tau etc. Fotoapparat er svært velegnet til å dokumentere eventuelle funn, og gir mulighet til å sammenligne funn fra andre inspeksjoner.

Arbeidet skal gjennomføres systematisk. Del for del inspiseres, vurderes, og notater gjøres. Rekkefølgen kan bestemmes av tilgjengelighet, funksjon, driftskrav, sikkerhetsbestemmelser eller skjønn. Det er fordelaktig å utarbeide rutiner og måleskjema som letter oversikten uten å frata inspektøren ansvaret for at inspeksjonen gjennomføres forsvarlig.

Alle inspeksjoner avsluttes med rapport som distribueres etter gjeldende instruks.

3 Penetrantprøving

Penetrantprøving er en feilsøkingsmetode som ved hjelp av en penetrerende væske med meget lav overflatespenning brukes til å avsløre overflatefeil som sprekker og porer. Metoden anvendes på ikke-porøse materialer som f.eks. stål og aluminium. Metoden anses som en mindre sikker metode enn Kapittel 4 og Kapittel 5. Dette har følgende årsaker:

- Malt/belagt overflate. Hindrer penetrantvæsken å trenge ned til overflaten av materialet.

- Våt/fuktig/kald overflate. Vann eller kondens vil ligge i eventuelle sprekker, og hindrer penetrantvæsken å trenge ned i sprekkene.

- Mekanisk behandlet overflate. Sliping eller sandblåsing vil “kline igjen” eventuelle sprekker slik at penetrantvæsken hindres i å trenge ned i sprekkene.

Prøven gjennomføres på følgende måte:

- Rengjøring. Før målingen starter må overflaten som skal prøves være tørr og fri for smuss som olje, kullstøv, rust etc. Dette er for å unngå at penetranten blir blokkert og dermed hindrer påvisning av feil. Temperaturen bør være minst 15 °C for å oppnå tilfredsstillende resultat. Ved lavere temperatur vil gradvis høyere viskositet redusere prøvens pålitelighet.

Påføring av penetrantvæske (indikeringsvæske). Penetrantvæsken påføres enten med pensel eller spray, og trenger ned i feil som er åpne mot overflaten. Normal farge er rød. Ved en glatt og fin overflate anbefales fluorescerende metode, siden denne metoden gir best følsomhet for å finne små sprekker. Dersom overflaten er grovere anbefales farget penetrantvæske.

Fjerning av overflødig penetrantvæske. Etter at penetrantvæsken har virket i anbefalt tid (inntil 30 minutter, avhengig av type og temperaturen på prøveflaten), rengjøres prøveflaten på nytt slik at overflødig penetrantvæske fjernes. Penetrantvæsken skal enten være vannvaskbar eller basert på fjerning med løsningsmiddel. Overflaten tørkes grundig.

Fremkalling. Fremkallervæske, oftest i form av hvitt krittpulver oppslammet i sprit, påføres prøveflaten. Når denne tørker virker den som et trekkpapir og trekker indikeringsvæsken ut av skjulte overflatefeil, slik at disse blir synlige som rødlige felt (gjelder farget penetrantvæske). Runde felt indikerer porer, streker indikerer riss eller sprekker.

Penetrantvæsken kan også være av fluoriserende type. Disse er, i motsetning til de fargede penetrantvæskene, ikke synlig i vanlig lys. I ultrafiolett lys vil de derimot lyse sterkt grønt og ha en meget stor følsomhet. Uansett type vil penetrantvæsken tilhøre en av følgende tre grupper:

Vannvaskbar penetrant. Denne er den vanligste utførelsen og er tilfredsstillende følsom ved sveiseundersøkelser. Penetranten kan fjernes med vann.

Etter-emulgerende penetrant. Denne utførelsen er den mest følsomme på rene overflater. Penetranten fjernes ved at en emulgator påføres penetranten og deretter vaskes med vann.

Penetrant som fjernes med løsemiddel. Denne typen anvendes ved lave temperaturer og på dårlig rengjorte overflater. Overflødig penetrant fjernes med en fuktet fille.

Penetrantmålingen vil med stor sikkerhet påvise alle overflatefeil i prøvestedet. Maskineringsgrader og riper vil også registreres, men må tolkes som falske indikasjoner. Overflødig penetrant som ikke er tilstrekkelig fjernet vil også gi falske indikasjoner.

Metoden er rask, og kan påvise sprekker med en bredde helt ned til 0,25 μm.

Kriterier for karaktersetting er gitt i Tabell 2

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 2 3 4 | Ingen sprekker Sprekker (lengde/dybde - se spesifikt kriterium per komponent) Sprekker (lengde/dybde - se spesifikt kriterium per komponent) Sprekker (lengde/dybde - se spesifikt kriterium per komponent) |

I forbindelse med rotorer på vannkraftgeneratorer benyttes penetrantprøving først og fremst på ikke-magnetiske materialer. Dette innebærer at en undersøker overkoblinger, uttakene på polviklingene og dempeviklingen med innfesting. Målingen utføres dersom det foreligger mistanke om at det kan ha oppstått sprekker, f.eks. etter en alvorlig mekanisk feil (f.eks. lagerhavari).

Se Vedlegg 3 i EBL-publ. nr 111-2003: Manual for ikke-destruktiv prøving av stasjonære deler oppstrøms turbinen for detaljer angående prosedyre for penetrantprøving.

4 Magnetpulverprøving

Magnetpulverprøving (magnaflux) benyttes til å avdekke riss og sprekker i, og like under, overflaten i ferromagnetiske materialer. Feil som ligger dypere enn ca 2 mm kan man ikke regne med å finne. Metoden er effektiv, rask og enkel å utføre.

Magnetpulvermetoden går ut på at prøveobjektet magnetiseres ved hjelp av:

- Elektroder som festes til overflaten og sender strøm gjennom

materialet.

Det vil da oppstå et magnetfelt som ligger normalt på strømretningen. - Elektromagnet som magnetiserer området mellom magnetens poler.

- Spole som magnetiserer delene som ligger inne i spolen.

Deretter påføres et magnetiserbart pulver (sort pulver) eller fluoriserende metode.

Det tilførte magnetpulveret kan være av tre typer:

- Tørr type. Denne består kun av tørt pulver.

- Våt type. Dette er jernpulver blandet i en oppløsning (den vanligste metoden).

- Fluoriserende indikeringsmiddel. Dette er jernpulver tilsatt et fluoriserende middel som gjør at pulveret lyser under bestråling av ultrafiolett lys.

De første anbefales ved grov overflatetilstand, mens en fluoriserende metode anbefales ved en glatt og fin overflate. Jernfilspon er mye brukt, og gir mørke rissanvisninger. Av den grunn bør det brukes en kontrastfarge på prøvestykket (hvit eller gul) for å gjøre flukslinjene mer synlige (mørke overflater hvittes med kontrastfarge før prøving).

Det magnetiske pulveret vil rette seg inn etter magnetfeltet (polariseres), og gir på denne måten et visuelt bilde av flukslinjene. Inhomogeniteter i materialet, f.eks. sprekker, vil fortone seg som en forstyrrelse i magnetfeltet. Betingelsen for at en sprekk skal kunne oppdages er at den ikke løper parallelt med flukslinjene. Det er derfor påkrevd å utføre prøvingen to ganger med 90° forskyvning av magnetiseringsretningen.

Det benyttes pulserende likestrøm (halvbølgelikerettet (HVDC)) eller vekselstrøm (AC) til magnetiseringen. AC er mest følsom for overflatesprekket, mens HVDC kan finne feil inntil 1-2 mm under overflaten, men da feil av en viss størrelse. Strømstyrken avhenger av godstykkelse, elektrodeavstand etc, men inntil 3000 ampere er vanlig på større enheter.

Metoden kan finne sprekker under malingsbelegg (< 50 μm). Er belegget tykkere må det fjernes, eller så må man vurdere å bruke Kapittel 5. Ulempen med magnetpulverprøving er at det kan oppstå brannsår i kontaktpunktene, og strømoppvarming av prøvestykket. Indirekte magnetisering oppnås ved å plassere objektet i et magnetisk felt fra en spole eller permanentmagneter.

Kriterier for karaktersetting ved bruk av magnetpulverprøving vil være de samme som beskrevet i tabellen for Kapittel 3.

I forbindelse med vannkraftgeneratorer kan magnetpulvermetoden benyttes for å undersøke stålkonstruksjoner som akselen, rotornavet, rotorringen og ventilatorvingene. Målingen utføres dersom det foreligger mistanke om at sprekker kan ha oppstått, f.eks. etter en alvorlig feil som lagerhavari.

Se Vedlegg 1 i EBL-publ. nr 111-2003: Manual for ikke-destruktiv prøving av stasjonære deler oppstrøms turbinen for detaljer angående prosedyre for magnetpulverprøving.

5 Virvelstrømsprøving

Virvelstrømsprøving er en elektromagnetisk undersøkelsesmetode som benyttes for å finne feil, som f.eks. sprekker, i et materiale. Metoden anvendes på elektrisk ledende materialer.

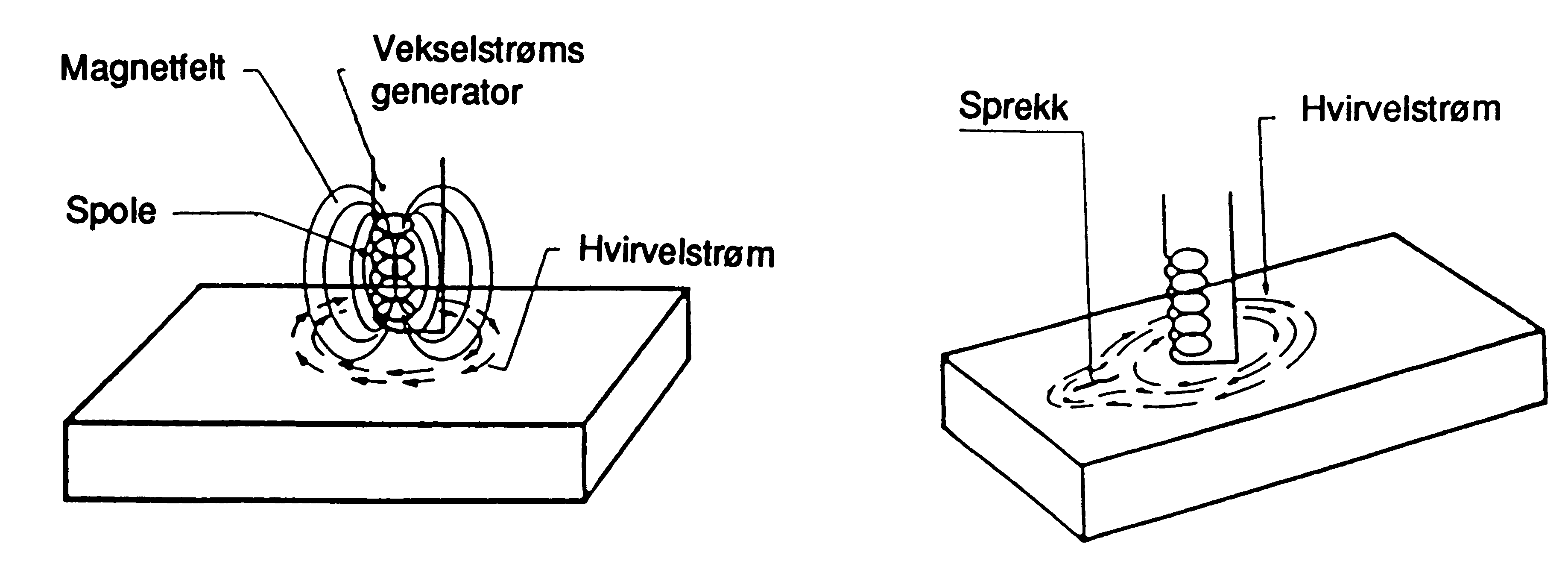

Virvelstrømsprøving utføres ved at en testspole føres langs prøveobjektets overflate, som skjematisk vist i Figur 1. Ved å påføre testspolen vekselstrøm, induseres en virvelstrøm i prøvematerialet. Eventuelle sprekker vil påvirke virvelstrømmen og dermed også testspolen. Før selve prøvingen tar til må testspolen kalibreres mot kalibreringsblokker med innlagte overflatefeil i forskjellige dybder.

Virvelstrømsprøving har den fordelen at metoden kan benyttes på malte overflater. Men variasjoner i malingstykkelsen vil påvirke følsomheten, slik at omkalibrering kan være nødvendig. Forskjeller/endringer i prøvematerialets ledningsevne, geometri og overflatebeskaffenhet samt føring av testspolen kan også påvirke resultatet. Det stilles derfor store krav til så vel utstyr som operatør ved tilrettelegging og gjennomføring av inspeksjonen.

Kriterier for karaktersetting ved bruk av magnetpulverprøving vil være de samme som beskrevet i Tabell 2.

Se Vedlegg 2 i EBL-publ. nr 111-2003: Manual for ikke-destruktiv prøving av stasjonære deler oppstrøms turbinen for detaljer angående prosedyre for virvelstrømsprøving.

6 Ultralydprøving

Ultralydprøving er en feilsøkingsmetode som er spesielt egnet til å finne feil som ligger under overflaten. Metoden har stor følsomhet, og eventuelle feil kan posisjoneres med stor nøyaktighet. Metoden er svært krevende, og er derfor avhengig av en erfaren operatør. Det finnes flere internasjonalt anerkjente standarder som omhandler krav til metode, fremgangsmåte, kalibrering og tolkning av ultralydsignaler.

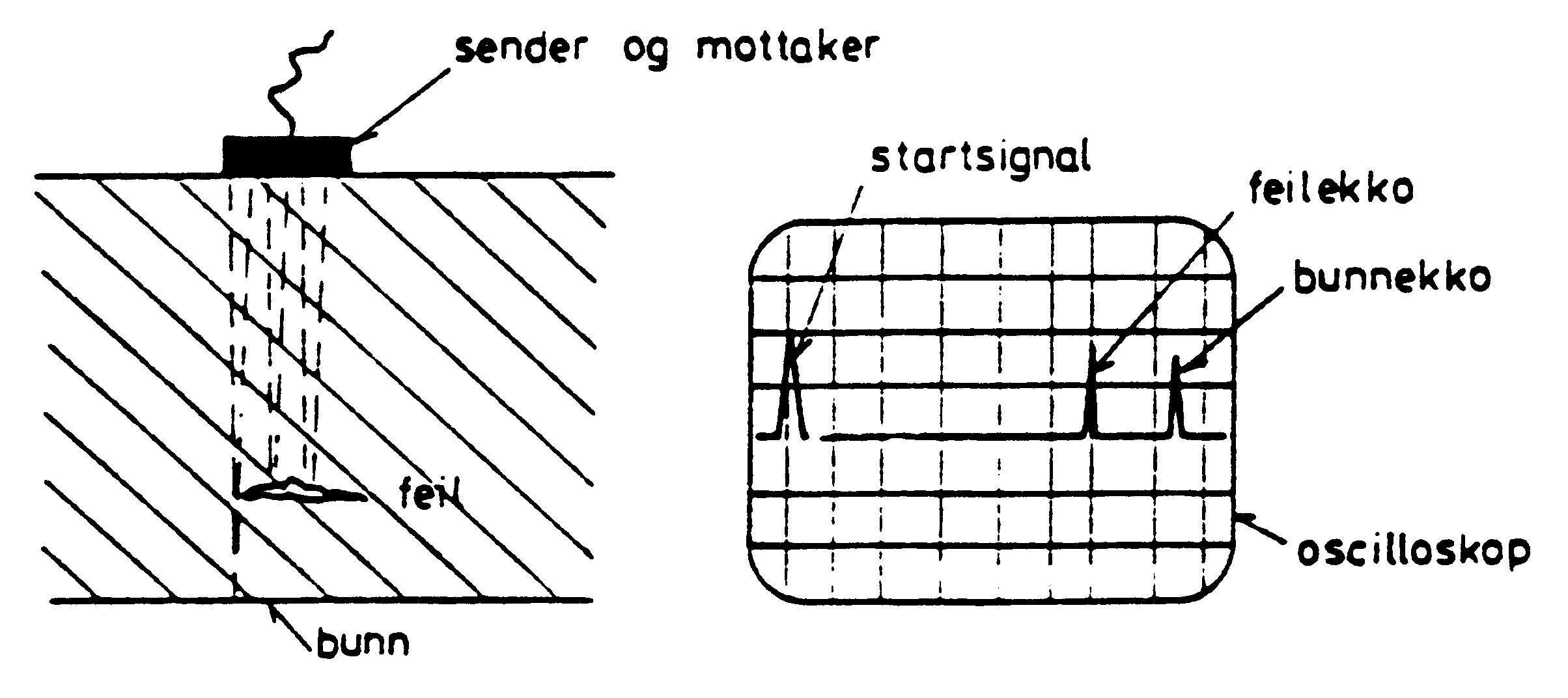

Feil påvises etter ekkoloddprinsippet. Høyfrekvente lydbølger (normal frekvens er 2-6 MHz) sendes inn i materialet fra et lydhode plassert på overflaten av prøvestykket. Senderen er oftest en piezoelektrisk lydgiver. Lydbølgene brytes og reflekteres på samme måte som lys, slik at når lydbølgene har nådd den andre siden av materialet, vil de reflekteres og fanges opp av lydhodet. På grenseoverganger mellom medier med forskjellige akustiske egenskaper, som f.eks. luft og metall, vil også det meste av lydbølgene reflekteres. På tilsvarende måte vil også en feil inne i materialet gi et reflektert signal. Det reflekterte signalet leses av på et oscilloskop, der avstanden mellom det utsendte og det reflekterte signalet vil angi feilens dybde og omfang.

Feil som ligger nær overflaten kan ikke påvises, da feilsignalet forstyrres av start- eller bunnekkoet.

Ultralyd brukes først og fremst ved prøving av sprekker ved ferdigstillelse av komponenter i verksted. Ved anlegg kan ultralyd brukes ved tykkelsesmåling av rørvegger uten at man trenger å ødelegge røret. Ultralyd kan også brukes til å finne større innvendige sprekker i fastmonterte bolter, men tester har vist at metoden ikke klarer å detektere små sprekker (2 x 1 mm) i bolter med høy nok detekteringssannsynlighet.

For rotorer benyttes ultralydmetoden først og fremst til å undersøke smidde stålkonstruksjoner som aksel og rotorring. Målingen utføres bare dersom det er mistanke om at skader kan ha oppstått som følge av alvorlige feiltilfeller. Ved utvidelse av aggregatets ytelse kan det også være aktuelt med en ultralydundersøkelse for å sjekke for eventuelle svakheter. Dersom det oppdages feil på komponenten etter en ultralydprøve, må feilen vurderes av produsenten før generatoren kan settes i drift igjen.

Se Vedlegg 4 og 5 i EBL-publ. nr 111-2003: Manual for ikke-destruktiv prøving av stasjonære deler oppstrøms turbinen for detaljer angående prosedyre for ultralydprøving.

7 Vibrasjonsmåling

I Vannvei begrenses omtalen av vibrasjonsmåling til å gjelde kartlegging av vibrasjoner som er initiert av vannstrømmen i luker, ventiler og varegrinder.

Det er et kjent fenomen at virvler i strømmende vann eller virvler som skyldes avløsning fra profiler i vannstrømmen kan påvirke, og over tid skade, komponenter i vannveien. Konstruksjoner som vibrerer eller pendler under drift bør undersøkes for at ikke umattingsskader skal oppstå. Fenomenet kan som regel føles eller høres, varegrinder gir for eksempel ofte en “brummende” lyd under ugunstige strømningsforhold.

Vibrasjonene kan måles og analyseres ved at akselerometre festes til konstruksjonen på utvalgte punkt. Signalene tas opp på bånd, og kan etter behandling fremstilles som kurver* *enten i tids- eller frekvensplanet eller visuelle svingninger i selve konstruksjonen slik den tegnes på en skjerm. Ved hjelp av programmer som kombinerer strukturelle og strømningsmessige beregninger, såkalt Fluid Structure Interaction (FSI) metodikk, er det mulig å simulere tiltak eller effekten av spesielle forhold før komponenten konstrueres eller senere som utbedringer.

Vibrasjonsmåling kan også brukes for å kartlegge vibrasjonsnivået i høytrykks avtappingsrør fra trykksjakten, rør på trykksiden av pumper, og i kjølevanns- og større lensepumper.

Vibrasjoner i pumper kan som regel tilskrives feil oppretting eller brudd i pumpehjulets skovler. Vibrasjoner vil gi økte påkjenninger som øker faren for at ytterligere skader skal oppstå. Ved uakseptabelt høyt vibrasjonsnivå bør årsakene kartlegges og utbedres.

8 Vannmengdemåling

Vannmengdemålinger vil i første rekke være aktuelt i kjølevannssystemer der det stilles krav til mengden kjølevann som skal tilføres de ulike kjølerne i systemet. Lekkasjer, gjentettede rør etc fører til redusert vannføring. Ved å gjøre målinger på flere steder i rørsystemet, vil man derfor finne ut av hvor i systemet eventuelle problemer er lokalisert. For å få sammenliknbare målinger fra gang til gang, bør målingene utføres under tilnærmet samme driftsbetingelser. Viktige faktorer her er da fallhøyde, pådrag, og ikke minst nivået i kjølevannstanken.

Vannmengdemålingene kan enklest foretas med de vannmengdemålerne som allerede er tilknyttet systemet. Vil man gjøre målinger på andre punkter i rørsystemet, kan dette f.eks. gjøres med en ultralyd vannmengdemåler av “Strap-On”-typen. Denne typen måler festes utenpå røret og gir vannføringen direkte.

9 Trykkmåling av pumpe

For å få et inntrykk av tilstanden til en pumpe i et kjølevannsanlegg eller tømme- og lenseanlegg uten å foreta noen form for demontering, kan man måle pumpens leveringstrykk.

På pumpens høytrykksside er det som regel montert en stengeventil i tillegg til tilbakeslagsventilen. Hvis man monterer et manometer oppstrøms denne stengeventilen, vil man kunne lese av pumpens leveringstrykk når denne kjøres mot stengt ventil. Reduksjon i leveringstrykket i forhold til garanterte verdier gitt av pumpekarakteristikken eller i forhold til tidligere målinger tyder da på økt slitasje av pumpen.

Så fort avlesningene er foretatt, åpnes stengeventilen igjen for å hindre at pumpen overbelastes.

10 Kapasitetsmåling

For å få et inntrykk av en pumpes tilstand uten å demontere denne, kan det også gjennomføres kapasitetsprøver. Denne prøvemetoden er ikke entydig da endret kapasitet nødvendigvis ikke må tilskrives pumpen, men den gir et godt bilde på den generelle tilstanden i systemet.

For kjølevannspumper kan kapasiteten bestemmes ved å måle nivåøkningen i kjølevannstanken over et gitt tidsrom. Under målingen må alle uttak på vei til eller fra kjølevannstanken være stengt, hvis ikke vannmengdene som tas ut fra disse måles separat med vannmengdemålere. Kapasitetsmålingen gjøres for alle pumpene hver for seg, og samlet hvis dette er ønskelig. For å få sammenliknbare resultater for hver gang man utfører målingen, må man ha så like driftsbetingelser som mulig. Vannstanden i pumpekum og i kjølevannstank må være den samme, og aggregatets driftspunkt, fallhøyde og pådrag må være det samme.

Lensepumpenes kapasitet kan bestemmes ved å måle nivåsenkningen i lensekummen over et gitt tidspunkt. Den kapasiteten som beregnes på bakgrunn av denne målingen må påplusses tilsiget til lensekummen for å få den korrekte verdien. Tilsiget til lensekummen bestemmes ved å måle nivåøkningen i kummen over en gitt tidsperiode der lensepumpene ikke går. Alle lensepumpene prøves hver for seg. Har pumpene felles avløp kan det også være av interesse og prøve kapasiteten samlet. For at gjentakende målinger skal være direkte sammenliknbare, bør disse utføres under tilnærmet like driftsbetingelser; samme pådrag, overvann, undervann og vannstand i lensekummen.

Rørveggtrykket opp- og eventuelt nedstrøms pumpen avleses sammen med kapasitetsprøvene for å kontrollere eventuelle endringer i pumpens løftehøyde. Ved endringer i leveringshøyden vil pumpekapasiteten endres i henhold til den gjeldende pumpens pumpekarakteristikk. Avvik i løftehøyde og kapasitet må kontrolleres mot pumpekarakteristikken for å avdekke eventuelle unormale avvik. Økt løftehøyde kan tilskrives økt falltap i rørsystemet og vil medføre redusert leveringsmengde. Økt falltap kan være økt generell ruhet i rørsystemet som følge av groing eller tilsvarende, feil stilte ventiler, eller eventuelle fysiske endringer i rørsystemet.

11 Registrering av lagertemperatur

Lagertemperaturen leses direkte av på termometer nede på turbindørken eller fjernavleses på tavle i kraftverkets kontrollrom. Da det ikke er praktisk mulig å utføre avlesningen under like driftsforhold hver gang, må en evaluering av lagertemperaturen skje i sammenheng med belastningsforhold, kjøle- og driftsvannstemperatur. Dette gjør at man kan få en viss svingning i den registrerte lagertemperaturen uten at dette egentlig er et tegn på en tilstandsendring. En tilstandsendring vil først kunne bekreftes når registreringene av lagertemperaturen over tid viser svingninger rundt et høyere temperaturnivå enn tidligere.

For vannavkjølte lager kan temperaturutviklingen også kontrolleres gjennom å beregne avgitt varme til kjølevannet. Denne metoden krever mer ressurser. Man vil med denne metoden også observere en viss svingning i avgitt varme avhengig av ytre betingelser som belastningsforhold, driftsvanntemperatur og lufttemperatur. Dessuten vil også kjølekretsens tilsmussingsgrad, dvs belegg på kjølerørene, kunne influere på målingen av avgitt varme.

12 Registrering av oljenivå

Oljenivået i lagerhuset kontrolleres under drift via inspeksjonsåpningene i lokket. Kontrollen utføres, så langt det er mulig, under tilnærmet samme belastningsforhold hver gang. Oljemengden kan også kontrolleres under stillstand ved å peile i oljeslyngen, om dette er mulig. Under kontrollen bør man ellers også være oppmerksom på mulige lekkasjer og oljesvetting, samt farge og konsistens.

13 Analyse av lagerolje

Oppgaven kraftverkspersonalet har i forbindelse med analyse av lageroljen vil være å hente ut oljeprøver for analysering. Selve analysen vil som regel bli utført i et utenforstående laboratorium.

For at oljeanalysen skal gi et så godt bilde av lagerets tilstand som mulig, må oljeprøven inneholde et representativt utvalg av de partiklene som sirkulerer i systemet. Representative oljeprøver kan sikres ved blant annet å ta hensyn til følgende:

- prøvene skal hentes ut på samme sted i systemet hver gang fordi ulike deler av oljesystemet kan ha forskjellige partikkelkonsentrasjoner (f.eks. før og etter et filter)

- tas prøvene under drift, skal prøvene tas under tilnærmet samme driftsbetingelser

- tas prøvene når aggregatet står i ro, må man ta hensyn til bunnfellingshastigheten

- tas prøvene når aggregatet har stått i ro over en lengre periode, er ikke prøven representativ for partikkelinnholdet i den sirkulerende oljen under drift

Det finnes flere ulike metoder for analyse av lageroljen. Ferrometri og spektrometri er begge metoder som bestemmer mengden og typen av slitasjepartikler i lageroljen. Innenfor disse to metodene finnes igjen ulike analysevalg som alle gir mengde og type av slitasjepartikler. For å få direkte sammenliknbare resultater fra gang til gang, må man derfor ikke bare ta oljeprøven på samme sted under like driftsbetingelser, men man må også påse at samme analysemetode og analysevalg blir benyttet.

14 Trykkindikering av servomotor

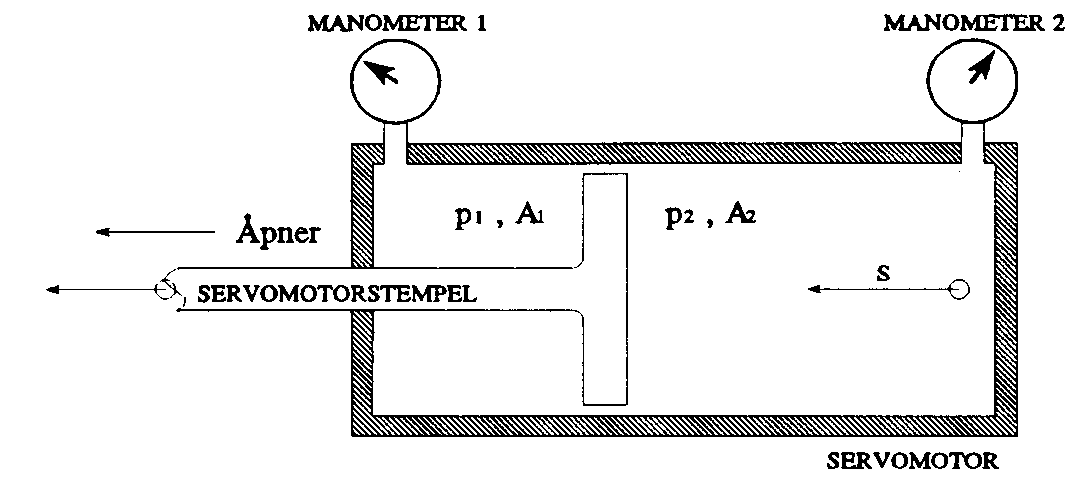

Trykkindikering av servomotoren er en målemetode som gir kreftene på servomotorstempelet ved at oljetrykket på begge sider av stempelet under et slag registreres. Denne målingen utføres som regel ved igangkjøringer, og resultatene fra igangkjøringsprøvene vil da være en referanse for senere målinger.

Oljetrykket måles med manometer. Ofte vil det finnes lufteskruer i endene av servomotoren hvor manometrene kan monteres som vist i Figur 3.

Trykkregistreringene foretas fortløpende når ledeapparatet kjøres med konstant hastighet fra stengt til full åpen stilling og tilbake igjen (dvs fra tomgang til fullast og tilbake igjen). Er det vanskelig å få nok registreringer, kan man stoppe servomotorstempelet i de ønskede posisjonene, men trykkavlesningene må da gjøres umiddelbart etter at servomotorstempelet har stoppet slik at trykket ikke får tid til å sige. Den totale kraften P på servomotorstempelet er i enhver stilling av stempelet differansen av trykket multiplisert med arealet på de to stempelflatene:

\[{P = p_{\mathit{\text{1}}} \cdot A_{\mathit{\text{1}}} - p_{\mathit{\text{2}}} \cdot A_{\mathit{\text{2}}}}{}\qquad{(1)}\]

hvor

P - den totale kraften på servomotorstempelet [kg]

p - oljetrykk [bar]

A - servomotorstempelareal [cm2]

1,2 - indekser