HÅNDBOK - RAPPORT: KONSEKVENSER FOR VANNKKRAFTGENERATORER VED ENDREDE DRIFTSBETINGERLSER

Rapportinformasjon

ABB

- Rapportnr.: GT 97-12

- BA Reg. no.: 1ENL4 100004GT

- Dato: 29. november 1996

- Emnegruppe: (ikke oppgitt)

- Klient/Oppdragsgiver: “NFR-Prosjektet: Effekt-kjøring Teknikk”

- Klient ref.: (ikke oppgitt)

- Rapporttittel: “Konsekvenser for vannkraftgeneratorer ved endrede driftsbetingelser”

Utført av - Arvid Elstrøm - Johannes Mjølsnes - Johan W. Brekke

Godkjent av - Thomas C. Wiborg

Gradering - [ ] Fri distribusjon - [x] Begrenset distribusjon - [ ] Fortrolig, kun til oppdragsgiver

Revisjon - Dato for siste revisjon: (ikke oppgitt) - Rev. nr.: (ikke oppgitt) - Ant. sider: 33 - Filnavn: GT97-12.DOC - Prosj. Nr.: 240001/01.GEN

Distribuert til - Sponsorene i prosjektet

Indekseringstermer (på engelsk) - Refurbishment - Uprating - Thermal cycling - Generator

Foranledning, hensikt og sammendrag Det norske kraftmarkedet har tradisjonelt vært energidimensjonert med liten grad av typisk effekt-kjøring. Dette henger sammen med at vi hovedsakelig har et nett bestående av vannkraftgeneratorer. Med nye kraft kabler til kontinentet og kontrakter om salg av kraft forventes dette bildet å endres radikalt. På grunn av overføringskablenes geografiske beliggenhet og nettforhold forventes dette spesielt å få innvirkning for kraftverkene på Sør- og Vestlandet.

I denne rapporten blir generatorens hovedkomponenter diskutert med tanke på eventuell ytelsesøkning, økt maksimalt ruseturtall, hyppig start og stopp, inspeksjoner ved oppgradering og tilgjengelighet og inspeksjon etter revisjon.

En effektøkning på 10-30% vil ofte være gjennomførbart uten å bytte ut stator eller rotor. Det vil da ofte være tilstrekkelig å bytte vikling og øke kjølingen noe.

En økning i maksimalt turtall på noen prosent kan ofte la seg gjøre uten å bytte noe, men ved ytterligere økning kan det bli aktuelt med alt fra nye poler til komplett ny rotor.

Hyppig start og stopp kan forårsake mekaniske utmattingsproblemer på strukturelle komponenter. Det er imidlertid på de isolerte elektrisk ledende delene en forventer mest problemer med slitasje/nedbryting som følge av dette.

På bakgrunn av økte påkjenninger på generatoren bør periodiske sjekker av generatoren samt kontinuerlig tilstandsovervåkning vurderes for å sikre tilgjengeligheten.

Kontakt ABB Kraft AS Telefon: 3224 8000 Postboks 470, Brakerøya Telefax: 3224 8179 N-3002 Drammen

1 Sammendrag

Ved en oppgradering av generatoren bør det foreligge tall på alternative effektøkninger med tilhørende maksimale ruseturtall. På bakgrunn av denne informasjonen i tillegg til tegninger og spesifikasjoner kan generatoren beregnes.

Det første som må gjøres er elektriske beregninger for å se på mulighetene til å møte de aktuelle endringene fra turbin. Elektrisk beregning med tidligere utførelse av generatoren sammenlignes med nye løsninger. De løsningene som antas å gi lavest livsløpskostnader blir gitt høyest prioritet.

Problemene ved en effektøkning ligger hovedsakelig i at en får økte tap og dermed høyere temperatur. Høyere temperaturer gir blant annet fare for utbuling av statorblikkpakken og redusert levetid for statorstavene. Høyere temperatur i statorstavene kan ofte tillates siden isolasjonsmaterialets temperaturklasse ofte ikke er utnyttet, men statorhus, statorlabber og blikkpakken må kunne ta de ekstra spenningene som oppstår som følge av økt diametral utvidelse. For rotoren vil forhøyet temperatur gi økte tap både på grunn av økt motstand i kobberet ved høyere temperatur og at strømtettheten øker. Tapene, som igjen gir varme, kan imidlertid reduseres noe med mer kobber i eventuelle nye statorstaver/polspoler. For ytterligere å senke temperaturen kan ventilasjonen økes. Økt ventilasjon gir imidlertid tapt energi i form av økt luftfriksjon eller trykktap i kjølevann, men kan være kostnadsoptimalt for ikke å måtte bygge om statorhus og blikkpakke.

Det må sjekkes at magnetiseringsutrustningen er dimensjonert for effektøkningen og at isolasjonen i polene tåler den nye temperaturen.

På bakgrunn av den elektriske beregningen må de mekaniske belastningene vurderes. For at blikkpakken skal kunne tåle høyere temperatur kan det være nødvendig å gjøre statorlabber og statorhus mer fleksible, ha større spalte mellom blikkpakke og statorhus eller benytte gjennomgående bolter i blikkpakken. Slike forandringer krever modifisert statorhus eller blikkpakke.

På rotoren må akslingen og kileforbindelsene sjekkes for det nye driftsmomentet.

Dersom rusningsturtallet øker, er det i første rekke et mekanisk styrkemessig problem for rotoren. Det som vanligvis har størst kostnadsmessig betydning og er mest kritisk er polhatten, svalehalen og rotorringens styrke på grunn av økte sentrifugalkrefter. Man må også påse at ruseturtallet er tilstrekkelig langt under kritisk turtall for aksel-systemet.

Inspeksjoner som er nødvendig å utføre avhenger av endring i

ytelse, ruseturtall, lastsekvens og konstruksjonsløsninger.

Generelt kan imidlertid sies at dersom det vurderes å benytte

eksisterende viklinger må disse sjekkes grundig med måling og

visuell kontroll. Temperaturen i stavene må bestemmes. Det sjekkes

at blikkpakken har tilstrekkelig press, at blikkene har liten grad

av kortslutninger og skader og at det ikke er tegn til buling

eller passrust på grunn av bevegelser. Polklør, vifteblader,

krympforbindelser, statorlabber og innspenning bør sjekkes med

tanke på sprekker.

Dette må spesielt iakttas dersom den har vært utsatt for hyppig start/stopp eller ruseturtallet skal økes. Lagerets tilstand bør også sjekkes. Forøvrig må det gjøres visuell kontroll av alt utstyr.

2 Innledning

Det norske kraftmarkedet har tradisjonelt vært

energidimensjonert med liten grad av typisk effekt-kjøring. Dette

henger sammen med at vi hovedsakelig har et nett

bestående av vannkraftgeneratorer. Med nye kraft kabler til

kontinentet og kontrakter om kjøp og salg av kraft forventes dette

bildet å endres radikalt. På grunn av

overføringskablenes geografiske beliggenhet og nettforhold

forventes dette spesielt å få innvirkning for kraftverkene på sør-

og vestlandet.

I denne rapporten blir generatorens hovedkomponenter diskutert med tanke på eventuell ytelsesøkning, økt maksimalt ruseturtall, hyppig start og stopp, inspeksjoner ved oppgradering, forventet tilgjengelighet og inspeksjoner etter revisjon.

Magnetiseringsutrustningen omhandles i detalj i ABB rapport nr. IEN96/250 utarbeidet i Effekt-kjøring Teknikk prosjektet.

Diskusjonene tar utgangspunkt i generatorer produsert i Norge av ABB og fusjonerte selskaper.

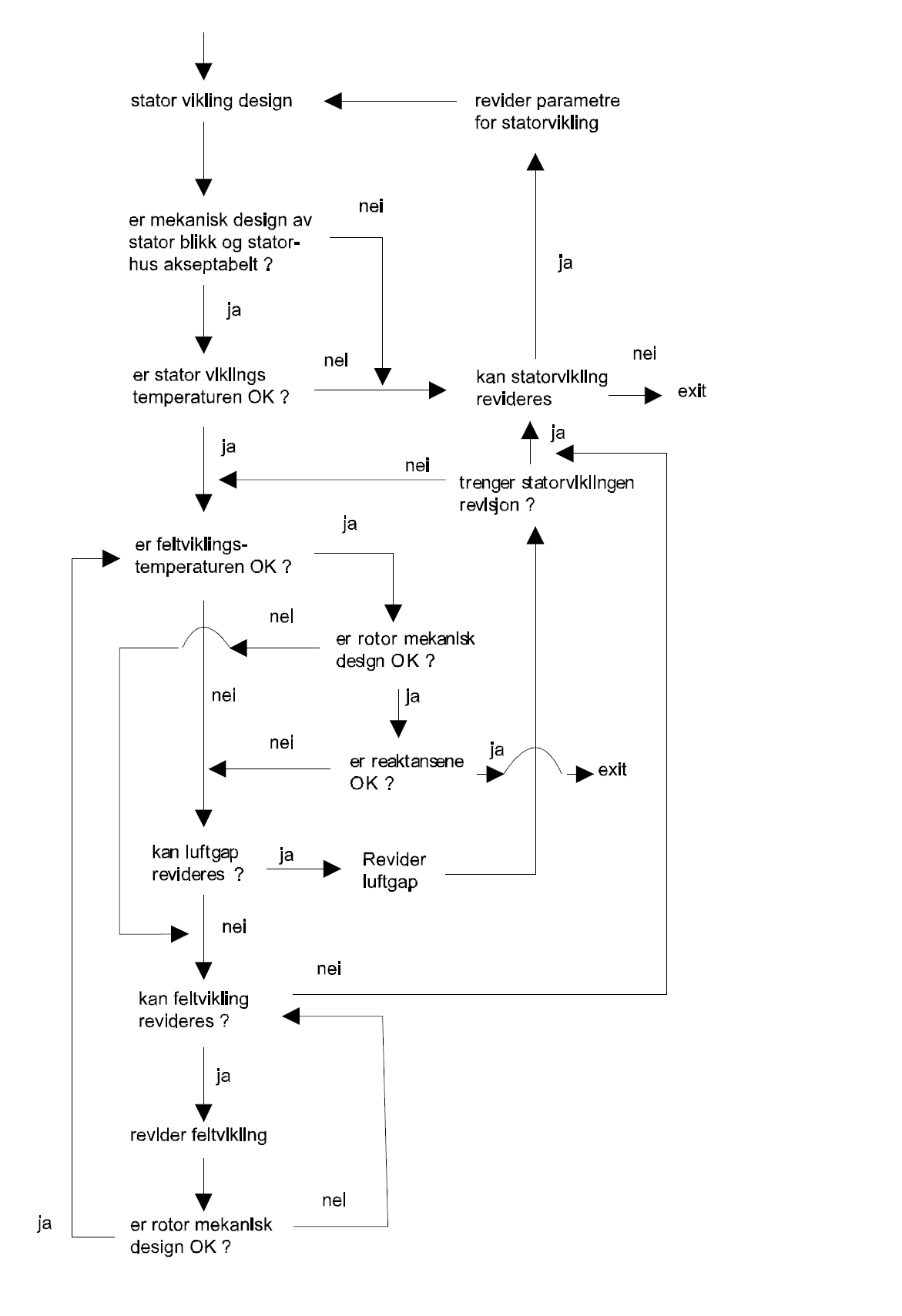

Ved en oppgradering vil gjerne en eller flere design parametre endres. Disse påvirker generatoren på ulik måte. Tabell 1 beskriver noen av disse effektene. Som det fremgår av tabellen kan en endring av en parameter slå ut på ulike måter på de forskjellige generatordelene. Det hele kan bli relativt komplekst noe som det forenklede flytdiagrammet i Figur 1 beskriver.

En kan tenke seg mange ulike driftstyper, men belastningsmessig for generatoren kan de grovt inndeles i ytelsesmessige endringer, mekaniske aspekter knyttet til start/stopp og turtallsavhengige belastninger:

Endret ytelse:

- Økt aktiv effekt ved samme cosϕ gir økte tap og dermed mer varme som må ledes bort, høy temperatur kan gi skader på isolasjonen, mens termisk utvidelse kan gi skader på isolasjonen, blikk og struktur forøvrig.

- Økt aktiv effekt gir økt torsjonsbelastning som må sjekkes. Det kan ikke aksepteres korttids overlast mekanisk (utover det generatoren er beregnet å tåle).

Endret turtall

- Økt aktiv effekt gir ofte høyere maksimalt ruseturtall og påvirker hovedsaklig roterende deler. Mekanisk belastning på poler og rotorring må sjekkes samt forholdet til kritisk turtall.

Start/Stopp

- Start/stopp og lastvariasjoner gir mekanisk belastning og slitasje på elektriske og mekaniske komponenter på grunn av termiske variasjoner i generatoren. Forskyvninger og krefter oppstår på grunn av ulike temperaturer og lengdeutvidelseskoeffisienter. Kraftvariasjoner i konstruksjonen kan gi utmatting alene, men i kombinasjon med gnissninger mellom flater fra f.eks. temperatur-forskjeller/endringer blir konstruksjonen spesielt utsatt.

De komponentene som vanligvis blir høyest påkjent som følge av endringer i ytelse, ruseturtall og hyppig start/stopp kan sees av Tabell 2.

Inspeksjoner som her er anbefalt avhengig av endringer i belastning kommer i tillegg til standard vedlikehold som blant annet omtales i “Håndbok i tilstandsstyrt vedlikehold” /2/.

| Magnetisk trekk [kN/m2] | Kraft ved eksentrisk Stator [N] | Kortslutning torsjon [kNm] | 100 Hz Trykk bølge amplitude [kN/m2] | Eksitasjons strøm [A] | Tap: Felt vikling [kW] | Tap: Stator blikk, vikling og annet [kW] | Temp stigning: Felt vikling [K] | Temp stigning: Statorblikk og vikling [K] | Reak-tans [Ω] | |

|---|---|---|---|---|---|---|---|---|---|---|

| Endret spor-tall [Q] | X | X | X | X | X | X | X | X | X | X |

| Endret luft | ⎯ | ↓ | ↓ | ⎯ | ↑ | ↑ | 1) ↓ | ↑ | ⎯ | 4) ↓ |

| Gap [mm] | ⎯ | ↑ | ↑ | ⎯ | ↓ | ↓ | 1) ↑ | ↓ | ⎯ | 4) ↑ |

| Endret | ↑ | ↑ | ↑ | ↓ | 2) ↑↓ | 2) ↑↓ | X | 2) ↑↓ | 3) ↑↓ | ⎯ |

| Spenning [kV] | ↓ | ↓ | ↓ | ↑ | 2) ↑↓ | 2) ↑↓ | X | 2) ↑↓ | 3) ↑↓ | ⎯ |

| Endret aktiv effekt [MW] | ⎯ | ⎯ | ⎯ | ↑ | ↑ | ↑ | ↑ | ↑ | ↑ | ⎯ |

| Nominell effekt [MVA] | ⎯ | ⎯ | ⎯ | ↓ | ↓ | ↓ | ↓ | ↓ | ↓ | ⎯ |

| Endret effekt faktor [cos ϕ] | ⎯ | ⎯ | ⎯ | ↓ | ↓ | ↓ | ↓ | ↓ | ↓ | ⎯ |

| og konst. aktiv effekt [MW] | ⎯ | ⎯ | ⎯ | ↑ | ↑ | ↑ | ↑ | ↑ | ↑ | ⎯ |

⎯ = Uendret

X = endret

↑ = Økt

↓ = Redusert

- Tilleggs tap opptrer både ved tomgang og ved last

- Felt strømmen, tapene i feltviklingen og temperatur stigningen i feltviklingen øker vanligvis med spenningen og senkes ved redusert spenning.

- Temperaturen synker vanligvis ved en økning i spenningen og stiger vanligvis ved en reduksjon i spenning.

- Vanligvis blir bare de synkrone reaktansene påvirket.

| Komponent | Ytelses- økning | Ytelses- økning | Økt ruse- turtall | Hyppig start/ stopp |

|---|---|---|---|---|

| Økt effekt | Tap | |||

| Aksel | Spenninger fra økt torsjon og Transiente magnetiske laster |

Kritisk turtall | ||

| Nav | Spenning i kile- forbindelse til askel | Krymp/ spenning | ||

| Rotorring | Spenning i kile- forbindelse til aksel | Krymp/ spenning | ||

| Polkjerne med polklør | Spenning | |||

| Polvikling/ overkobling | Temperatur | S penning/ de f ormasjon | Slitasje | |

| D empevikling/ overkobling | Kortsl u tning-strøm | S p enninger | ||

| Ventilator | Kapasitet | S p enninger | ||

| Bremsering | S p enninger | Slitasje | ||

| Bremsesystem | Slitasje | |||

| Sleperinger | Strøm | Temperatur | Krymp/ såenning | |

| Børstesystem | Strøm | Temperatur | ||

| Aksiallager | Oljefilm | Temperatur | T e mperatur | Slitasje |

| Radiallager | Oljefilm | Temperatur | T e mperatur | Slitasje |

| Smøreolje -system | Temperatur/ kapasitet | Te m peratur/ k apasitet | ||

| Kjølesystem | Kapasitet | |||

| Over v åkningsystem | 1) | 1) | 1) | |

| Magneti s eringsutstyr | Strøm | Temperatur | ||

| S tatorvikling | Strøm | Temperatur | Slitasje | |

| Statorblikk | Spenninger | Slitasje | ||

| Statorfeste til fundament | Transiente magnetiske laster | Spenninger | U tmatting / Slitasje | |

| Statorhus | Transiente magnetiske laster | Spenninger | ||

| Lagerkryss | Hydrauliske tilleggs- laster Transiente magnetiske laster |

Spenninger |

1) På grunn av høyere påkjenninger etter en oppgradering samtidig med flere last variasjoner og høyere krav til tilgjengelighet vil det være gunstig med kontinuerlig overvåkning av generatorens tilstand.

3 Oppgraderingsmetodikk

3.1 Økonomiske betraktninger ved oppgradering

Oppgradering av kraftverk til å gi høyere ytelse (MVA) er

gjerne lønnsomt for

elvekraftverk der vannføringen overskrider turbinens slukeevne i

lengre perioder og for magasinkraftverk med høy årlig

brukstid.

Ved en oppgradering er det mange elementer som har betydning for lønnsomheten, men aller viktigst er nok:

− Prisvariasjoner på kraft ( dag/natt, sesongvariasjoner etc )

− Frihet til valg av produksjonstidspunkt (magasineringsmuligheter)

− Maksimal belastning med dagens utrustning:

turbin, vannvei

trafo, nett

generator

Ved et komplett nytt vannkraftanlegg er omlag 75% av investeringene knyttet til dam, vannvei og bygninger mens turbin og elektroteknisk utstyr (generator, transformator, apparat og kontrollanlegg) står for de resterende 25%. Vanligvis vil en oppgradering kun berøre turbin og elektroteknisk utrustning.

Årsaken til at investeringene i kr/kWh blir lavere ved en oppgradering er at det gjøres utskiftninger av enkeltkomponenter på turbin og elektroteknisk utstyr, mens der en har de største investeringene i nye anlegg forblir uendret.

Tidligere var det vanlig å prioritere energikjøring av kraftverkene, dvs. å veksle mellom laster som tilsvarer anleggets maksimale totalvirkningsgrad eller stillstand. Ved dette blir GWh produksjonen maksimal for en gitt vannmengde.

En oppgradering gir vanligvis bedre virkningsgrad ved samme ytelse, men lavere virkningsgrad ved den nye maksimale ytelsen. Resultatet blir derfor at GWh produksjonen for en gitt vannmengde kan gå ned ved utnyttelse av den økte mulige ytelsen. Dette betyr at skal en oppgradering være lønnsom må det være fordi en får nyttiggjort seg vann som ellers ville gått tapt, eller at prisvariasjonene gjør at det er lønnsomt å produsere til bestemte tider av døgnet eller året.

Ved en oppgradering ser en gjerne på flere alternativer med

ulikt omfang av

modifikasjoner på generatorer og magnetiseringsutstyr. Hvor store

investeringer som er lønnsomt blir en vurdering basert på

rentenivå, antatte kraftpriser, virkningsgrader og hvor store

investeringer som kreves for hver ekstra MVA. Hvis en for eksempel

kan få 20% økt ytelse ved å bytte statorblikket og vikling, mens

en kan ta ut 22% økt ytelse ved å bytte rotor i tillegg, vil det

ikke nødvendigvis lønne seg å bytte rotor.

Når en gjør oppgraderinger på generatorer hvor viklingens

forventede levetid nærmer seg slutten, vil gjerne investeringene

en er nødt til å gjøre uansett pga. elde være de største. Det vil

gjerne være behov for ny vikling og blikkpakke. Tilleggskostnadene

for en oppgradering vil da i første rekke knytte seg til økt behov

for kjøling. Dette innebærer at kjølere, vifteblader, skjold mm.

trenger justeringer eller utskiftninger. Disse

modifikasjonene som er nødvendig for høyere ytelse er imidlertid

små i forhold til de som likevel må gjøres og bør derfor vurderes

nøye ved enhver større revisjon av generatoren som inkluderer

viklingsbytte.

Når en gjør en oppgradering er det viktig å tenke langsiktig og helhetlig. Det vil som regel lønne seg å skifte blikkpakken samtidig som en skifter viklingen både pga. virkningsgraden til generatoren og produksjonstap ved eventuelt stopp for reparasjon eller utskiftning. Et annet viktig moment er at et skifte av blikkpakke som regel vil gi en langt mer optimal generator, ettersom generatoren da kan legges ut på nytt basert på simuleringer med forbedrede datamaskinbaserte verktøy.

3.2 Teknisk vurdering

Utgangspunktet for en oppgradering er gjerne at en kunde, turbinleverandør eller konsulent forespør om generatoren klarer en bestemt ytelse eller hvor mye generatoren maksimalt kan oppgraderes til å levere.

Vanligvis forutsettes det at høyeste transiente ruseturtall, lagerlast og svingmasse behov er uendret og at cos ϕ revurderes.

For å utføre en oppgraderingsevaluering bør det foreligge informasjon om:

− Hvilken ytelse kan turbin klare i MW ?

− Hvilken virkningsgrad har turbinen ved ny og gammel ytelse ?

− Hvilken cos ϕ kan aksepteres ?

− Hva slags drift vil generatoren få etter oppgradering ?

− Start/stopp frekvenser ?

− Årlig forventet produksjon i GWh

− Blir det vanligvis vanntap ved aggregatstopp eller er det magasineringsmuligheter ?

− Hva er viklingstemperaturen, temperaturforskjellen på luften over viklingen og lagertemperaturen (fortrinnsvis ved full last). I tillegg bør det foreligge prøveprotokoll fra igangkjøringen.

Det må fremskaffes informasjon om geometri/dimensjoner og elektriske parametre. Denne informasjonen må skaffes fra tegninger og protokoller eller finnes gjennom målinger ved inspeksjon på anlegg /3/.

Neste trinn er vanligvis elektriske beregninger for å se hvordan generatoren i dagens utførelse oppfører seg. Avhengig av ønsket ytelsesøkning, dagens løsninger og kostnader ved endret design blir den optimale løsningen valgt. Som et resultat av de elektriske beregningene får en bl.a. et driftsdiagram for gammel og oppgradert generator hvor også beregning av kippmoment utføres, de nye forventede tapene og temperaturene. Dette sammen med eventuelt et høyere maksimalt ruseturtall danner grunnlaget for mekaniske styrkeberegninger og termodynamiske vurderinger.

Avhengig av tilstanden til generatoren, design og driftsmønster kan det være aktuelt å vurdere endringer som trykkoljeavlastning, teflontetninger mot oljedamp, nye oljekjølere, nye luftkjølere (ettersom økt ytelse gir større tap som skal ledes bort), magnetiserings utstyr, vibrasjonsvern, kontinuerlig tilstandskontroll m.m.

Basert på dette utarbeides en anbefaling om mulig oppgradering i MVA og cos ϕ, nye beregnede tap og temperaturer, nytt driftsdiagram og nåtidbsberegning av hvilke økonomiske fordeler oppgraderingen vil gi. Analysen nevnt ovenfor er basert på antagelse om at generatoren er i god stand. Før en eventuell oppgradering vil en imidlertid gjøre en grundig inspeksjon med målinger for å fastslå om generatoren kan klare den økte ytelsen.

4 Inspeksjon ved oppgradering

Ved en eventuell oppgradering må generatoren inspiseres

grundig. De elektriske beregningene forutsetter at generatoren er

i god stand. Spesielt viktig er det at viklingen er god. Det må

fremskaffes informasjon om geometri/dimensjoner og

elektriske

parametre. Denne informasjonen må skaffes fra gamle dokumenter

eller finnes gjennom målinger ved inspeksjon på anlegg /3/.

Et minimum av undersøkelser ved en ytelsesøkning er:

Visuell undersøkelse av hele generatoren. Dette gir en inspeksjonsrapport som viser tilstanden til hovedkomponentene i en generator. Spesielt viktig er inspeksjon av viklingens tilstand, kiler, surringer og blikkpakken.

Dersom prøveprotokoller ikke er tilgjengelig må driftskarakteristikk ved tomgang og kortslutning skaffes. Driftskarakteristikk ved tomgang fåes ved å måle feltstrøm og generatorspenning ved tomgang, mens driftskarakteristikken ved kortslutning fåes ved å kortslutte generator klemmene og måle feltstrøm og generatorstrøm. I tillegg er det behov for et lastpunkt for å konstruere magnetiseringsdiagram.

Varmeprøve er kjøring av generatoren på full last for å sjekke at kjølingen fungerer tilfredsstillende. Dette gjøres før og etter oppgradering.

- måling av spenning, strøm og effektfaktor

- måling av temperaturen i statorviklingen og temperaturforskjellen på kald og varm luft. I tillegg til måling av luftmengden.

- måling av rotortemperatur (ohmske tap) ved å måle spenningsfallet over feltmaskinen (sleperingene) og feltstrøm

- kontroll av lager temperaturen kan gi indikasjon på lagerets tilstand. I tillegg til at temperatur over oljen fra oljekjøleren måles.

For vannkjølte staver bør vann-gjennomstrømningen i hullederne sjekkes.

Aksel- og lagerspenninger måles før og etter oppgradering.

Vibrasjon i rotor/lager måles før og etter oppgradering som en referanse (i tilfelle diskusjon i ettertid) og for å finne eventuelle feil i lager/rotor. Ved unormale vibrasjoner bør det gjøres frekvensanalyse.

Dersom en har gjennomført PDA målinger tidligere og viklingen er tenkt brukt videre, bør dette gjøres igjen for å få klarlagt viklingens utvikling.

Megging for å sjekke at stator og rotor viklingen har tilstrekkelig isolasjonsmotstand mot jord og beregne polarisasjons indeks faktor (hvis disse skal benyttes videre).

Dersom statorviklingen skal benyttes videre bør den spenningsprøves med 1.5 x Un for å sjekke at viklingen har et akseptabelt isolasjonsnivå mellom fasene innbyrdes og mot jord. Spenningsprøven kan ødelegge stavene, men hvis det er aktuelt å oppgradere generatoren til høyere ytelse med høyere strøm og eventuelt noe høyere spenning er dette et minimum av hva en statorvikling må tåle. Dersom det er ny vikling skal denne spenningstestes til 2 x Un + 1 kV.

Etter spenningsprøven gjøres glimprøve i mørklagt rom med visuell inspeksjon. Spenningen senkes gradvis fra Un + 2 kV til Ufase.

Ohm’sk motstand måles dersom det er gjennomgående delledere for å finne eventuelle brudd, men også for å finne dårlige loddinger i hodet av roebelstaven.

Ringprøve av stator gjøres for å detektere kortslutninger i blikkpakken. Dette gjøres alltid ved omvikling, men kan også gjøres med viklingen i ved mistanke om skader i blikkpakken.

Dersom det er mistanke om unormale temperaturer for eksempel på grunn av dårlige forbindelser, varme pressplater, kortslutninger i blikk etc. kan termografering være nyttig.

Inspeksjon av alle tilgjengelige komponenter i alle stadier av oppgraderingsprosessen.

Ikke destruktive tester (NDT) i høyt belastede områder. Det vil i første rekke være på roterende deler som vifteblader, polklør, koblinger på poler, rotorring, i

tverrsnittsoverganger i aksling og andre områder ved mistanke om skader.Dersom det er mistanke om 100 Hz svingninger i blikkpakken, bør denne måles med hensyn på amplitude og antall noder.

Kjederotorer er normalt lagt ut for å sitte på friksjon. Det er da av avgjørende betydning at blikkene har tilstrekkelig forspenning så det ikke oppstår glidning. Mutterne er gjerne nestet fast. Forspenningen bør sjekkes på minst 3 bolter. Dersom det viser seg forspenningen er uakseptabel, må alle boltene etterstrammes.

Nødvendig inspeksjoner i forbindelse med en oppgradering er oppsummert i Tabell 3.

| Inspeksjon | 1) Fabrikat Egen / Fremmed |

2) Vikling Ny / Gammel |

Før el/mek bereg-ning |

Før demon-tasje |

Etter demon-tasje |

Ved opp- start |

|---|---|---|---|---|---|---|

| Inspeksjon for å vurdere generatorens generelle tilstand | X | X | X | |||

| Fremskaffe nødvendig underlag for å beregne generatoren (tegninger, igangkjøringsprotokoller mm) | F | X | X | |||

| Driftskarakteristikk tomgang og kortslutning (minimum magnetiseringsstrøm ved tomgang) | F | X | X | |||

| Varmeprøve -temperatur i statorvikling og ∆T luft -luftmengde -temperatur i lagersegmenter og ∆T olje |

X | X | X | X | ||

| Akselspenning og lager isolasjon | X | X | X | X | ||

| Vibrasjon i aksling/lager inklusive frekvensanalyse | X | X | X | X | ||

| PDA-måling hvis utført tidligere | X | G | X | X | ||

| Megging av rotor og statorvikling | X | G N | X | X X | ||

| Spenningsprøve 1.5 x Un (vurderes i hvert tilfelle) | X | G | X | |||

| Spenningsprøve 2 x Un + 1kV | X | N | X | |||

| Glimprøve | X | X | X | |||

| Ohmsk motstand i stator- og rotorvikling | X | X | X | |||

| Ringprøve (vurderes i hvert enkelt tilfelle hvis det ikke er omvikling) | X | X | X | |||

| Inspeksjon av alle tilgjengelige komponenter | X | X | X | X | X | |

| NDT inspeksjon i høyt belastede områder ( polklør og rotorring, tverrsnittsoverganger i aksling og andre områder ved mistanke om skader) | X | X | X | |||

| Etterstramme bolter i kjederotor | X | X | X |

1) E = Egen, F = Fremmed, X = alle

2) N = Ny, G = Gammel, X = alle

5 Inspeksjonsintervall i driftsfasen

Tabell 3 oppsummerer de inspeksjonene som bør gjøres på en generator. Det er imidlertid viktig å vurdere inspeksjonsintervallet avhengig av typen drift og generatorens design. Generelt kan sies at en generator som utsettes for hyppige start og stopp vil degraderes raskere enn en som går kontinuerlig. Den bør i så fall inspiseres med de korteste inspeksjonsintervallene indikert i tabellen.

| Komponent | Type inspeksjon | Inspeksjonsintervall |

|---|---|---|

| Instrumenter | Overvåke temperaturer i

statorvikling, temperaturforskjell over luften, temperatur på lager og vibrasjonsnivå |

Kontinuerlig |

| Komplett generator | Overfladisk visuell inspeksjon av alt tilgjengelig utstyr i stillstand og lytte ved oppstart/drift | Månedlig |

| Komplett generator | Grundig visuell inspeksjon med fjerning av inspeksjons-lokk i tillegg til avlesning av alle instrumenter under drift. | 0.5 - 1 år |

| Komplett generator | Grundig visuell inspeksjon av alt utstyr (løse skruer, avskalling av maling, misfarging, sprekker løse kabler, oljelekkasje, børster, løse kiler, løse surringer, siging av vikling, sjekke dempelask for sprekker og god kontakt, rengjøring av luftvarmeveksler, pressfingre, deleskjøter, press i blikkpakken m.m) | 2-5 år |

| Akselflens, aksel, nav, rotorring, vifteblader | Sprekker (NDT) | 2-10 år |

| Polkjerne med polklør | Sprekker, kiling, skruer | 2-10 år |

| Statorvikling | i hht vedlikeholdhåndbok | I hht. vedlikeh.h.b. |

| Polvikling | i hht vedlikeholdshåndbok | I hht. vedlikeh.h.b. |

| Lager | i hht vedlikeholdshåndbok | I hht. vedlikeh.h.b. |

6 Akselflens

Flensen mellom turbin og generator har vært ofte vært utført som integrerte flenser basert på skjærbolter. De ble gjerne dimensjonert etter amerikanske normer f.eks. ANSI/IEEE 810 der flensen dimensjoneres etter akseldiameteren. Det har som regel vært turbinleverandøren som har hatt ansvaret for dimensjoneringen.

I dag er det vanlig å overføre torsjonen basert på friksjon i flensflaten. Det er da viktig å opprettholde høy forspenning av boltene.

Ytelsesøkning

Ved økt ytelse vil torsjonsspenningene øke proporsjonalt,

hydrauliske tilleggskrefter kan oppstå og de magnetiske

kortslutningskreftene kan øke. Hvis akseldiameteren er rikelig

lagt ut, noe den ofte er, vil også flensen ha god

sikkerhetsmargin.

Økt maksimalt ruseturtall

Økt ruseturtall påvirker akselflensen i liten grad forutsatt at

akselen er godt unna kritisk turtall.

Hyppig start/stopp

Akselflensen påvirkes i ubetydelig grad av kontrollert

start/stopp.

Inspeksjon ved oppgradering

Sjekk bolter for skader og sprekker dersom boltene løsnes. Sjekk

overgangen mellom flens og aksling for sprekker og

flensforbindelsen for passrust som indikerer

utilstrekkelig forspenning av flensforbindelsen.

Tilgjengelighet og inspeksjon

Tilgjengeligheten skal være høy. Overgangen mellom flens og

aksling bør sjekkes for sprekker i intervall på 5-10 år og det bør

kontrolleres at boltene fremdeles har den foreskrevne

forspenningen.

7 Aksel

Akslingen blir dimensjonert ut fra torsjon, bøyning, aksielle laster i tillegg til kritisk turtall. Det er ofte torsjonsspenningen som er dimensjonerende for akseldiameteren, men kombinasjonen av de ulike spenningskomponentene kan være styrende.

For horisontale maskiner er det viktig å ta hensyn til vekslende spenninger som kan gi utmatting. Det er i første rekke tyngden som bidrar til vekslende belastning, men også eventuelt magnetisk trekk som følge av luftgapsvariasjoner.

Ytelsesøkning

Dersom maskinen får høyere ytelse må akselspenningene sjekkes. De

endrede betingelsene er i første rekke torsjon og hydrauliske

laster.

Økt maksimalt ruseturtall

Dersom ruseturtallet økes bør kritisk turtall sjekkes. Normalt er

imidlertid laveste kritiske turtall godt over det maksimale

ruseturtall.

Hyppig start/stopp

Akslingen påvirkes i ubetydelig grad av kontrollert

start/stopp.

Inspeksjon ved oppgradering

Sjekk akslingen for sprekker der navet er krympet på og i

tverrsnittsoverganger.

Tilgjengelighet og inspeksjon

Tilgjengeligheten skal være høy. Sjekk akslingen for sprekker i

intervall på 5-10 år der navet er krympet på og i

tverrsnittsoverganger. Se etter passrust ved kiler og annet som

kan løsne. Sjekk også at vibrasjonsnivået er lavt.

8 Nav

Navet har ulik utforming avhengig av generatortypen og alder. En vanlig konstruksjon for langsomtløpende og mellomhurtige maskiner er å ha et støpt boss med påsveisede armer. For eldre maskiner er nav og boss utført i støpegods. For hurtigløpende maskiner gjelder følgende varianter:

- ringnav, der navet består av to eller flere ringer som rotorringen er krympet på -påsveiste, integrerte armer på akselen

- Innvendige, utbrente armer (for rotorringer bygget opp av rondeller)

- uten nav der rotorringen er direkte påkrympet akselen

- uten nav der rotorring og aksel er smidd i ett stykke

- uten nav der rotorring er flenset til akseltapper (tønnerotor)

Det er krymp-forbindelse mellom aksel/nav og ofte mellom nav rotorring. Det er i tillegg til krymp også kiler eller styrepinner mellom delene for å ta torsjonskreftene. Disse er ofte optimalt lagt ut og må sjekkes.

Ytelsesøkning

Økt ytelse gir større torsjon i navet med økte spenninger i nav og kiler. Spesielt kilene må sjekkes. Ved høyere klemmespenning vil de magnetiske kortslutningskreftene øke, men dette er vanligvis ikke noe problem.

Økt maksimalt turtall

Ved økt ruseturtall/avslagsturtall må eventuelt krymp og spenninger sjekkes.

Hyppig start/stopp

Hyppig start og stopp gir i liten grad utmatting i navet. Kraftig krymp kan imidlertid gi store spenninger i området rundt påkrympingen.

Inspeksjon ved oppgradering

Sjekk sveiser og området nær krymp for sprekker. Se også etter passrust i forbindelsen til rotorring.

Tilgjengelighet og inspeksjon

Tilgjengeligheten skal være høy. Sjekk navet for passrust i forbindelsen til rotorringen.

Sjekk også navet for sprekker ved sveiser og nære krymp i intervaller på 2-10 år.

9 Rotorring

Rotorkonstruksjonen er avhengig av maskintypen:

For langsomtløpende maskiner vil de mekaniske

deformasjonene i rotor være den begrensende faktor på grunn

av de store dimensjonene, mens de mekaniske spenningene som regel

er relativt lave. Rotorringen består for denne typen ofte av

blikksegmenter som vanligvis bygges opp på anlegg på grunn

av

transportbegrensningene. Dette kalles ofte “kjederotor” fordi

segmentene lenkes sammen med bolter til et slags ringkjede.

Kjederotorer blir ofte utført som såkalt “ventilert ring”, dvs.

utført med radielle

ventilasjonskanaler som gir en meget jevn ventilasjonen og dermed

kjøling av både feltvikling og stator. Dette systemet er også

gunstig på grunn av at en ikke behøver påbygde vifter. En blikket

rotorring kan imidlertid få setninger på grunn av termiske

utvidelser, vibrasjoner og andre krefter. Ettersom den blikkede

rotorringen gjerne er lagt ut for å holde på friksjon er det svært

viktig at forspenningen opprettholdes og bør derfor sjekkes.

For hurtigløpende maskiner er det de mekaniske

spenningene i rotor som er

begrensningen på grunn av det høye rusningsturtallet. De mekaniske

deformasjonene er som regel aldri noe problem. I tillegg kan

kritisk turtall begrense

konstruksjonsmulighetene på grunn av den slanke utførelsen med en

forholdsvis lang akselstreng, i kombinasjon med høyt

rusningsturtall.

Rotorringen blir ofte utført i massivt stål som er krympet på et nav. Noen ganger er det, som nevnt ovenfor, ikke plass til navet fordi påkjenningene i ringen krever en tykk ring. I slike tilfeller blir ringen krympet direkte på akselen. I ekstreme tilfeller vil heller ikke dette være nok og en må smi aksel og rotorring i ett stykke. Dette henger også sammen med kravet til kritisk turtall.

For hurtigløpende maskiner blir ventilasjonen vanligvis besørget av aksielle vifter med justerbare bladvinkler, en vifte på hver ende av rotor.

Ytelsesøkning

Når det gjelder rotorringens evne til å overføre økt dreiemoment, begrenses dette til kile eller krympforbindelsene mellom ringen og innover til navet eller akselen og utover til forbindelsen mellom ringen og polene. Ringen i seg selv vil nok uten videre kunne tåle økt dreiemoment innenfor de aktuelle grenser, men kileforbindelsen må sjekkes.

Økt maksimalt turtall

Høyere ruseturtall vil få konsekvenser for påkjenningene i ringen. Hvis ringen er krympet på navet må ofte også krympmonnet økes, noe som vanligvis vil medføre modifikasjon av navet. Ettersom sentrifugalkreftene øker med 2. potens av turtallet kan spenningene i rotorringen fort bli store og må sjekkes. Dette gjelder både i ringretningen og for de lokale spenningene i kloen.

Hyppig start/stopp

Hyppig start/stopp påvirker rotorringen i liten grad, men området i nærheten av krymp kan få store spenningsvariasjoner.

Inspeksjon ved oppgradering

Området rundt krympingen og kloen bør sjekkes med tanke på sprekker. Ved blikket rotorring bør forspenning av gjennomgående bolter sjekkes.

Tilgjengelighet og inspeksjon

Tilgjengeligheten skal være høy. Sjekk området rundt krympingen og kloen i intervaller på 2-10 år.

10 Polkjerne med polklør

Den mest vanlige konstruksjonen er at polkjernen er bygget opp av ca. 2 mm tykke blikksegmenter med endestykker av massivt stål. (Valset, smidd, støpt). Forbindelsen til ringen består gjerne av en kloforbindelse med 1, 2 eller 3 klør med en kontaktflate mot rotorringen på 45 grader eller 60 grader. På enkelte maskiner finnes klør med T-fasong eller skrudde poler dersom sentrifugal belastningen er liten.

Kloforbindelsen er som regel optimalt dimensjonert på ruseturtall på hurtigløpende maskiner, og med mindre en har materialsertifikat som viser at en har en margin i forhold til det bestilte materialet kan dette bety at en må bytte poler og eventuelt rotorring.

Ytelsesøkning

For polkjernene er det kloforbindelsen som må sjekkes i forbindelse med en effektøkning. Økt dreiemoment fører til større tangentialkrefter mellom polene og magnetfeltet i luftgapet. Disse kreftene skaper et moment i bunnen av polene som kloforbindelsen må ta opp. Som regel vil marginene være så store at det ikke blir noe problem.

Økt maksimalt turtall

En økning i ruseturtallet gir eksponentiell økning av sentrifugalkreftene.

Sentrifugalkreftene kan ofte gi spenninger kritisk for svalehalen og polhatten. Dersom spenningene ved rus overstiger den tillatte spenningen for det gitte materialet er det to muligheter:

Mer høyfast stål i polkjernen hvis polhatten eller kloen er den begrensende delen og rotorringen har høyere fasthet (basert på materialsertifikat).

Ny polkjerne og rotorring med mer høyfast stål og/eller større klo

Hyppig start/stopp

Hyppig start/stopp påvirker i liten grad polkjernen og svalehalen.

Inspeksjon ved oppgradering

Svalehalen og polhatten (hvis tilgjengelig) på polenden bør sjekkes med tanke på sprekker. Det bør også sjekkes om polen sitter løst i sporet (vakkelpol).

Tilgjengelighet og inspeksjon

Tilgjengeligheten skal være høy. Inspeksjon av svalehalen på polendestykkene med tanke på sprekker bør sjekkes i intervaller på 2-10 år. Det bør også sjekkes at polen sitter godt fast (kiling, skruer).

11 Polvikling

Polviklingen er normalt bygget opp av rektangulære kobberskinner (tykkelse 3-10 mm, bredde 30-100 mm) som er bøyd på høykant eller sammenføyet til en spiralformet spole. Denne legges rundt polkjernen under polhatten. Vindingene i hver enkelt spole blir isolert fra hverandre ved at det legges vindingsisolasjon (Nomex) mellom vindingene. Den isolerte spolen varmes og presses sammen slik at vindingene limes til hverandre og danner en massiv enhet. Spolen er isolert mot polkjernen og polhatten med glassfiberarmert polyester/epoxy eller harde plater (hard tekstil) utfylt med epoxy/polyester-mettet glassfiber garn eller silikon. Polspolene er forbundet innbyrdes ved at viklingsuttakene er forbundet med overkoblinger.

Polviklingen hadde frem slutten av 70 årene vindingsisolasjon bestående av en asbestkombinasjon med lakk som bindemiddel. Temperaturklassen for denne isolasjonssammensetning er A, dvs 105 oC. Isolasjonen som nå benyttes er av type Nomex med temp. klasse F, dvs 155 oC.

Polviklingen er utsatt for betydelige temperaturer under drift for luftkjølte generatorer. Ved påstemplet MVA tall og cos ϕ vil temperaturen vanligvis ligge mellom 90 og 125 oC.

Høye temperaturer bryter ned isolasjonsmaterialet over tid. Isolasjonen blir sprø og porøs, som gir mindre motstandsdyktighet mot fuktighet og tilsmussing. Termiske bevegelser kan også gi slitasje og skader på isolasjonen. Konsekvenser av nedsatt isolasjonsevne kan bli rotorjordslutning, enten som utvendig overslag eller innvendig gjennomslag. Det kan også gi kortslutning av vindinger som kan gi sterke vibrasjoner med sekundærskader som et mulig utfall.

De konsentriske spolene blir i hovedsak utsatt for radielle

krefter. De blir også utsatt for tangentialkrefter som forsøker å

vrenge spolen ut i mellomrommet mellom polene, polluken. For å

forhindre dette støttes spolene opp tangentielt med en eller

flere

viklingsstøtter, avhengig av pollengden. Når det er én

viklingsstøtte blir denne boltet fast til rotorringen. Ved flere

støtter kan de være festet til polen.

Ytelsesøkning

Dersom det er nødvendig å øke rotorstrømmen, kan det vise seg

at

rotorviklingstemperaturen blir for høy. Det kan da være nødvendig

med bytte av vindingsisolasjonen, isolasjon mot jord eller også

levering av nye polspoler med større tverrsnitt og evt. med

kjølevindinger.

Temperaturen på polviklingen er avhengig av rotorstrømmen som igjen spesielt øker med den reaktive generatoreffekten. Ved oppgradering til høyere ytelse bør en derfor vurdere å øke effektfaktoren slik at ikke magnetiseringsstrømmen blir unødig stor.

Økt maksimalt ruseturtall

Dersom økt ytelse medfører økt ruseturtall må også den mekaniske spenningen på spoler, koblinger og avstøtninger undersøkes.

Hyppig start/stopp

Temperaturvekslinger vil gi nedbryting av isolasjonen som følge av at ulike materialer med ulike temperaturutvidelseskoeffisent er i kontakt. Dette vil etterhvert gi sprekker i isolasjonen som ved tilsmussing og væsker lett kan gi rotor jordslutning. Polviklingen kan også krympe på grunn av ulik temperatur-utvidelseskoeffisient og stor friksjon mellom polvikling og polhatt. Dette kan etterhvert gi skade på isolasjonen mot kjernen. For å redusere krymp og slitasje problemet kan et glidebelegg legges mellom vindingen og isolasjonsringen som ligger mot polhatten.

Dersom polene ikke sitter godt fast kan overkoblinger få store belastninger og spesielt utsatt er overkoblinger med liten fleksibilitet.

Inspeksjon ved oppgradering

Dersom en vurderer å beholde den gamle viklingen må denne

sjekkes grundig med tanke på isolasjonsegenskapene. Måling av

polvikling gjøres gjerne med megging eller ladestrømsmåling i

tillegg til visuell kontroll. I noen tilfeller anbefales også

testing av vindingsisolasjonen ved hjelp av pulstog-generator. Se

forøvrig i Håndbok i

tilstandskontroll /2/ under avsnitt Rotordiagnose kapittel 3.

Overkoblinger sjekkes med tanke på sprekker i tillegg til at kontaktflater sjekkes for god elektrisk kontakt.

Tilgjengelighet og inspeksjon

Ved å gjøre målinger på polviklingen i hht Håndbok i tilstandstyrt vedlikehold /2/, avsnitt Rotordiagnose kapittel 4, vil en kunne se utviklingen til isolasjonen og forhåpentligvis unngå uønskede stopp.

Som beskrevet tidligere er det flere mekanismer som bryter ned spolene, fukt og smuss, mekaniske og termiske belastninger. Hver og en av dem kan bryte ned viklingen alene, men samvirkningen kan akslerere nedbrytningen. Felles for alle mekanismene er at en spole tåler mindre ekstreme belastninger når isolasjonen begynner å bli dårlig.

Den totale tilgjengeligheten eller sannsynligheten til feil oppstår er ikke tilstrekkelig kartlagt til å gi noen tall, men det er åpenbart at forhøyet temperatur forårsaket av en effektøkning eller termiske bevegelser forårsaket av hyppigere start og stopp vil redusere viklingens levetid.

12 Statorhus

Kreftene som statoren blir utsatt for i kontinuerlig drift

kommer blant annet på grunn av dreiemomentet som er proporsjonalt

med effekten. Kortslutning gir imidlertid

torsjonskrefter som blir de dimensjonerende og som hovedsaklig

påvirkes av den elektriske spenningen.

Økt effekt gir ofte økt temperatur i blikkpakken og statorhuset. Dette kan gi økede spenninger i stator hus og labber.

I tillegg kommer aksielle krefter, f. eks. fra overliggende bærelagerkryss som man har for hurtigløpende maskiner. Disse består av hydraulisk aksiallast fra turbinen, samt vekt av rotor, aksiallager og armkryss. Ved økt effekt på turbinen vil den hydrauliske kraften på statoren kunne øke.

Ytelsesøkning

Økt effekt vil uten modifikasjoner i de aktive komponenter medføre

økte tap i maskinen.

Om en ikke gjør noe med ventilasjonen vil derfor temperaturnivået i maskinen øke. Dette kan, avhengig av konstruksjonene bl a føre til økte termiske radialkrefter mellom statorhus og fundament og mellom statorhus og blikkpakke. Dette må sjekkes i hvert enkelt tilfelle.

Økt maksimalt turtall

Endret ruseturtall har ingen betydning for statorhus.

Hyppig start/stopp

Hyppig start/stopp gir spenninger i statorhuset som følge av termisk utvidelse. Den største belastningen kommer vanligvis i overgangen mellom statorhus og stator labber og må vurderes avhengig av den enkelte konstruksjon.

Inspeksjon ved oppgradering

Sveisene bør sjekkes visuelt i tillegg bør sveisene til innfestingen av statorlabbene undersøkes med tanke på sprekker.

Tilgjengelighet og inspeksjon

Tilgjengeligheten skal være høy. Visuell inspeksjon.

13 Blikkpakken

Blikkpakken bygges opp av segmenter av isolert elektroblikk. Blikket har en tykkelse på 0.35 -0.5 mm. Segmentene legges lagvis, med overlapping for å danne en kontinuerlig ring. For maskiner der statoren av hensyn til transport er delt i to eller flere deler, gir deleskjøten en diskontinuitet i blikkpakken. For å unngå kortslutning av blikkene, blir det lagt inn et isolerende mellomlegg i deleskjøtene.

Blikkpakken har både en magnetisk og en mekanisk oppgave. Den skal gi en tilbakevei til den magnetiske fluksen, og den skal bære statorviklingen. Statorviklingen er plassert i åpne spor i blikkpakken med en mekanisk oppstøtting basert på kiler. Statortennene er derfor utstyrt med kilespor der kilene innfestes.

Hvert blikksegment utføres også med to eller flere kilespor på ytre radius for å oppnå feste mot statorhuset. Kilen, eller blikklinjalen, som er festet til statorhuset, har normalt en svalehale-profil og skal holde blikkene på plass. Kraftoverføring i radiell og tangentiell retning mellom blikkpakke og statorhus skjer ved hjelp av disse kilene.

Blikkpakken blir presset sammen aksielt slik at den får en tilfredsstillende stivhet. Dermed hindres blikkene å bevege seg i forhold til hverandre og vibrere i tennene.

Blikkpakken i en luftkjølt synkronmaskin er utført med radielle kjølekanaler som leder kjøleluften fra luftgapet radielt gjennom blikkpakken, og videre ut av maskinen gjennom statorhuset. Kjølekanalene er åpninger mellom to lag blikk og blir dannet ved at det legges inn distanselister. Spalthøyden i disse kjølekanalene kan være 5 - 10 mm og avstanden mellom kanalene er typisk 35 - 55 mm. På denne måten eksponeres store flater av blikkpakken mot den gjennomstrømmende kjøleluften og sikrer derved en effektiv transport av tapseffekten. Tapene kommer delvis fra statorviklingen, og delvis fra hvirvelstrømstap og hysteresetap i selve blikket.

Maskiner med vannkjøling av statorviklingen har som regel et eget arrangement for kjøling av statorblikket.

Når statorblikket oppvarmes, utvider det seg. Dersom

statorhuset oppvarmes mindre, vil dette hindre blikkpakkens

radielle utvidelse. Det oppstår dermed trykk i blikkpakken og

strekk i statorhuset i tangentiell retning. Trykkspenningen er

proporsjonal med

temperaturdifferansen mellom statorhus og blikkpakke, og øker med

statorhusets radielle stivhet. Blir denne trykkspenningen for stor

vil vi få knekning eller bukling av blikkpakken. Den kritiske

trykkspenningen hvor bukling vil opptre, er avhengig av det

aksiale presset i blikkpakken og avstanden mellom blikklinjalene

/1/. Ved bukling av blikkpakken oppstår det en utbøyning i aksiell

retning og blikkpakken vil anta en bølgeform.

Bukling av blikkpakken er i seg selv harmløst såfremt det ikke medfører redusert press i blikkpakken eller skader på statorviklingens isolasjon ved at denne kommer i klem under forskyvninger i spordelen av blikkpakken. Utpreget stuking av blikkene i deleskjøten kan imidlertid skade mellomlegg og føre til kortslutning av statorblikk.

Ytelsesøkning

Ved økt ytelse kan temperaturforskjellen mellom blikkpakke og statorhus bli større noe som må analyseres grundig. Aktuelle tiltak kan være å sørge for høyere aksielt press i blikkpakken. Om nødvendig må en skifte statorblikkpakke, gjerne med pressbolter gjennom selve blikket, som reduserer faren for bukling betydelig.

Økt maksimalt turtall

Økt ruseturtall påvirker ikke stator blikkpakken.

Hyppig start/stopp

Mange start og stopp kan gi endringer i blikkpakken over tid som følge av temperaturvekslingene som gir krefter mellom statorhus og statorblikk. Blikkpakken kan over tid miste noe av forspenningen (kompresjonen) som følge av at blikkene går seg til, og dersom det skulle bli bevegelser i blikkene vil dette slite på isolasjonssjiktet. En høy forspenning av blikkpakken med gjennomgående bolter og et relativt fleksibelt statorhus er faktorer som trolig reduserer eventuelle nedbrytende effekter av hyppige start og stopp. Mellomlegg i deleskjøter vil slites mer og kan gi vibrasjoner i blikkpakken og/eller kortslutning av blikk i skjøten.

Inspeksjon ved oppgradering

Sjekk at tennene i blikkpakken fremdeles har tilstrekkelig

forspenning og utfør visuell kontroll med tanke på skader og

kortslutning av blikk. Ved mistanke om skader må

induksjonsmålinger gjøres. Eventuelle deleskjøter må sjekkes for

kortslutninger og slitasje. Hvis det er temperaturavhengige

vibrasjoner må det vurderes hvilke tiltak som kan settes i

verk.

Tilgjengelighet og inspeksjon

Statorblikkpakken skal ha høy tilgjengelighet. Visuell kontroll av deleskjøter og press i blikkpakke bør gjøres hver 6. måned. Visuell kontroll med tanke på bukling og sjekk av pressfingrene bør utføres hvert 2. år.

14 Statorvikling

En statorvikling består av spoler jevnt fordelt rundt hele omkretsen av statorblikkpakken.

Disse kalles også med et samlebegrep for viklingselementer. Et

viklingselement kan enten være en sammenhengende spole eller den

kan bestå av to “halvspoler”, hver kalt statorstaver, som er

koblet sammen. Viklingselementene kan også være

flervindingsspoler, dvs. spoler som består av flere vindinger. I

hvert spor i blikkpakken ligger det som regel en over- og en

understav.

For å redusere induserte tilleggstap består hvert viklingselement av flere delledere. Dellederne kan være revolvert i spordelen og kortsluttet i begge ender av spolen. De kalles da roebelstaver. Det finnes andre transponeringsmetoder der dellederne transponeres i spolehodet eller i forbindelsene mellom spolene. I flervindingsspolen vindes dellederne flere ganger slik at det dannes en multiturn-vinding. De forskjellige viklingselementene kobles sammen med hverandre på den ønskede måten gjennom viklingsforbindelser.

Statorspolene er koblet sammen i grupper, og for hver fase er det like mange grupper som rotorpoler. Gruppene blir koblet sammen via overkoblingene. Hver fase kan ha en eller flere parallelle kretser.

Isolasjonssystemer

Stav- og spoleisolasjonen er bygget opp av dellederisolasjon,

hovedisolasjon og ytre glassbånd. Ved flervindingsspoler har vi

dessuten vindingsisolasjon. Stavene blir i tillegg påført ledende

og potensialstyrende (eller spenningsstyrende) lakker på

spordelen og på spolehodene. Dellederen består av en kobberleder

omspunnet med impregnert glassgarn. Hovedisolasjonen og

vindingsisolasjonen består i hovedsak av glimmerbånd. Isolasjonen

er ofte mekanisk beskyttet av et ytre glassbånd. Isolasjonen på en

moderne statorvikling er i prinsippet utført på den ene av to

måter:

Vakuumimpregnering. Hovedisolasjonen og vindingsisolasjonen består av uimpregnert glimmerbånd som blir viklet rundt stavene. Etter fortørking blir stavene impregnert med epoksy under vakuum og deretter ofte under overtrykk for til slutt å bli utherdet i tilpassede pressformer.

“Våte” bånd. Hovedisolasjonen består av et forimpregnert glimmerbånd der epoksyen ikke er utherdet. Isolasjonen formes til riktig dimensjon og herdes i varmepresser.

Eldre isolasjonssystemer

Utvikling av høyspent generatorisolasjon skjedde gradvis. Materialene som ble benyttet var naturstoffer som cellulose, silke, bomull, asbest, olje, skjellakk og asfalt. Glimmer ble benyttet som spaltglimmer.

De fleste av disse materialene er lite temperatur- og glimbestandige. Det finnes imidlertid fortsatt maskiner i drift bygget i 1920-årene. Årsaken til dette er at de er bygget for små belastninger spenningsmessig, temperaturmessig og driftsmessig. Av større maskiner med høy spenning er de aller fleste i dag omviklet.

Disse isolasjonssystemene viser en annen aldringsmessig utvikling enn maskiner med kunstharpiksisolasjon.

Belastninger

En statorvikling vil bli utsatt for ulike påkjenninger under drift. Disse påkjenningene vil i hovedsak være termiske, elektriske, mekaniske og miljømessige.

Termisk påkjenning

Under drift blir maskinen utsatt for høye temperaturer.

Driftstemperaturen i statorviklingen ligger vanligvis i området

80-100°C, men høyere temperaturer kan også inntreffe. Høy

temperatur er en viktig nedbrytningsmekanisme. Høy temperatur

alene eller sammen med mekaniske og dielektriske påkjenninger,

bryter ned epoksyen i isolasjonen. Materialene blir sprøe og

mister sin mekaniske styrke. Sprøhet i kombinasjon med

mekaniske

påkjenninger gir øket sprekkdannelse. Sprekker i isolasjonen gir

redusert isolasjonsevne og gjør isolasjonen mindre motstandsdyktig

mot fuktighet og tilsmussing.

Elektrisk påkjenning, gliming

Den nominelle feltstyrken i viklingens isolasjon er meget moderat og den ligger godt under det isolasjonen tåler før det blir gjennomslag. Ved transiente forløp som inn- og utkoblinger, lynnedslag og overspenninger av andre årsaker, kan det oppstå forhøyede påkjenninger av kortere varighet. Et havari av en statorvikling oppstår vanligvis ved en kombinasjon av en slik forhøyet elektrisk påkjenning og svekket isolasjon.

I høyspente elektriske maskiner forekommer det i noen grad gliming under normal drift. Med gliming forstås en partiell elektrisk utladning inne i eller utenpå isolasjonen. Slike utladninger forårsaker en langsom nedbryting av isolasjonen.

Mekanisk påkjenning

Under drift vil det påtrykte elektriske feltet resultere i kontinuerlige mekaniske krefter på statorviklingen med en frekvens lik doble nettfrekvensen (100Hz). Ved feilkobling eller andre transiente elektriske påkjenninger, vil det oppstå ekstra store krefter. Spesielt er spolehoder og viklingsforbindelser utsatt.

For å unngå forskyvninger, vibrasjoner og varige deformasjoner fra transiente påkjenninger, er derfor alle delene av viklingen spent fast gjennom kiling i statorspor og surringer og støtteringer i spolehoder og overkoblinger. I en ny maskin er alle delene av statorviklingen godt festet, men disse kan løsne p.g.a. de mekaniske påkjenningene og skade glimmbeskyttelsen og etterhvert hovedisolasjonen forøvrig.

Moderne epoksyisolasjon vil ikke svelle slik som de gamle isolasjonstypene, men derimot krympe og forsprøes over tid. Dersom oppstøttingen av viklingen ikke er forspent godt nok, kan dette medføre at viklingen løsner og sporlakken slites bort på grunn av vibrasjoner. Dette vil kunne føre til glimming i spordelen mellom staven og statorblikket som igjen fører til elektrisk erosjon av isolasjonen.

De ulike materialene i statorviklingen har ulike termiske utvidelseskoeffisienter. Ved oppvarming og nedkjøling av viklingen vil dermed en kombinasjon av mekaniske spenninger, plastiske deformasjoner og setninger av selve viklingen finne sted. Dette skader/sliter på isolasjonen i alle skikt fra delleder isolasjon og ut til overflaten av hovedisolasjon. Hyppige start og stopp vil aksellerere dette. Dette fenomenet er en av de største skademekanismene i statorviklingen.

Fuktighet og tilsmussing

Miljøet rundt statorviklingen påvirker maskinens driftsikkerhet. Dette gjelder spesielt fuktighet og tilsmussing. Fuktighet nedsetter isolasjonsevnen, og i tillegg kan den over tid sette i gang en irreversibel materialforandring, hydrolyse.

Vaskemidler og løsemidler som blir benyttet ved rengjøring av maskinen vil være med på å bryte ned isolasjonen, dessuten vil oljedamp o.l. kunne virke nedbrytende.

Etterhvert som isolasjonen eldes blir den imidlertid porøs. En

porøs isolasjon er svært følsom for fuktighet og forurensning.

Særlig vil disse faktorene kunne påvirke

spenningsforholdene utover i spolehodene.

Resulterende påkjenning Den resulterende påkjenningen på statorviklingen vil være en kombinasjon av de overnevnte faktorene. I mange tilfeller vil faktorene kunne forsterke hverandre, dvs. at den totale påkjenningen er større enn summen av de forskjellige delpåkjenningene.

Erosjon/tilstopping av hulledere

En del av våre større generatorer er vannkjølte både i stator og rotor, eller bare i stator.

På ett par anlegg har det vist seg over 30 års driftstid at man har fått tilstoppinger av hullederne for kjølevannet. Dette har ført til redusert kjøling. Det kan tenkes at temperaturen på kjølvannet kan være en faktor som bidrar til tilstopping i tillegg til overflatebeskaffenhet på kobberet, finvannskvalitet og vannhastigheten.

Ytelsesøkning

Ved økt ytelse er det spesielt de termiske forhold en må sjekke.

Hvis det er tale om økninger på 10- 30 % vil en oftest finne at en

må skifte ut statorviklingen, ved at den blir lagt ut slik at

tapene blir redusert til et minimum. Dette løses ved å legge inn

maksimalt med kobber i viklingen slik at strømtettheten reduseres.

Dessuten bør det vurderes om eksisterende viklingstype er optimal

for generatoren eller om den bør byttes ut med en ny type.

Ved økt strøm i en eksisterende statorvikling vil temperaturen øke. For å holde temperaturen nede i viklingen og dermed ikke akselerere nedbrytningen kan kjølingen økes. Dette innebærer økte tap med mindre kjølesystemet kan justeres eller endres.

Et annet aspekt er økte kortslutningskrefter og vibrasjoner som følge av effektøkningen. Dette har spesiell betydning for spolehodene og deres forbindelser og surringer.

Dersom en ved en oppgradering velger å benytte de gamle statorviklingene med en forhøyet temperatur vil stavene brytes ned raskere. Det kan da være nyttig å gjøre kontinuerlige tilstandsmålinger for å holde kontroll med nedbrytningen.

Økt maksimalt turtall

Økt ruseturtall påvirker ikke statorviklingen.

Hyppig start/stopp

Det er hovedsakelig den mekaniske slitasjen på overflaten av

statorstaven og utmatting av isolasjonen som påvirkes av hyppige

start og stopp som følge av

temperaturendringene.

Hvor mye isolasjonen mekanisk skades når den står i klem i statoren som følge av temperaturendringer er det ikke gjort forsøk med, men det er gjort forsøk som viser at temperatursyklinger på løse staver virker nedbrytende. Det antas at en fastholding i sporet vil gi større nedbrytning av isolasjonen p.g.a økte spenninger i isolasjon og slitasje på isolasjon/ledende lakk og sporfylling.

Den verst tenkelige oppstarten er kald generator og staver med full effekt umiddelbart. Dette vil typisk kunne gi en temperaturforskjell på 50-70 grader mellom kobberet i viklingen og blikkpakken i løpet av kort tid inntil stasjonære forhold er etablert med temperaturforskjeller på typisk 30-40 grader.

En temperaturforskjell på 70 grader mellom stav og blikk på en 2 m lang stav gir en relativ forlengelse på 2.4 mm og dette vil bidra til økt slitasje av sporlakken.

Forlengelsene vil også bidra til utmatting, delaminering og sprekker i isolasjonen dersom stavene holdes fast. Hvis det finnes små porer i isolasjonen som har gitt glimming eller andre former for inhomogenitet har en områder hvor skader lett kan vokse. I tillegg til krefter mellom stav og blikkpakke kommer krefter mellom delleder og isolasjon på grunn av ulik temperaturutvidelseskoeffisient. Dette betyr at selv om isolasjonen ikke holdes igjen av blikkpakken eller surringer er det krefter mellom isolasjon og delledere som ved mange nok og store nok temperatursvingninger vil gi skader.

På grunn av ulike temperaturer og lengdeutvidelseskoeffisienter kan viklingen utsettes for gnissninger og slitasje. Dette gjelder slitasje fra kiler, mellomlegg, blikk, sidefylling og avstøtninger. Slitasjen kan skade de spenningsstyrende lakkene og isolasjonen.

En forhøyet temperatur i stator og vikling ved oppstart vil kunne redusere belastningen på viklingselementene. En temperaturregulering under drift ville også gi reduserte sjanser for slitasje/utmatting av stavene. Temperaturregulering på vannkjølte staver er enkelt å få til, men en forventer minst problemer med vannkjølte staver med tanke på termiske svingninger siden disse opererer innenfor et mindre temperaturspekter enn de luftkjølte.

Inspeksjon ved oppgradering

Dersom en vurderer å beholde den gamle viklingen må denne sjekkes grundig. Sjekking av viklinger er godt beskrevet i Håndbok i tilstandsstyrt vedlikehold /2/ under avsnitt statorviklingsdiagnose kapittel 3.

Tilgjengelighet og inspeksjon

Ved å gjøre målinger på statorstavene jevnlig vil en kunne se utviklingen til stavene og forhåpentligvis unngå uønskede stopp. Inspeksjon gjøres i hht Håndbok i tilstandstyrt vedlikehold /2/ avsnitt statorviklingsdiagnose kapittel 4.

Som beskrevet tidligere er det flere mekanismer som bryter ned stavene, fukt og smuss, elektriske, mekaniske og termiske belastninger. Hver og en av dem kan bryte ned staven alene, men samvirkningen kan akslerere nedbrytningen. Felles for alle mekanismene er at en stav tåler mindre ekstreme belastninger når isolasjonen begynner å bli dårlig. Den totale tilgjengeligheten eller sannsynligheten for feil oppstår er ikke tilstrekkelig kartlagt til å gi noen tall, men det er åpenbart at forhøyet temperatur forårsaket av en effektøkning eller hyppigere start og stopp vil redusere stavenes levetid.

15 Fastholding av statorvikling

Viklingene blir holdt på plass i sporet i blikkpakken ved hjelp av kiler og sporfyllinger. Over- og understavene holdes fra hverandre ved hjelp av et mellomlegg. Sporfyllingen holder viklingene på plass sideveis. Viklingene presses ned i sporet av sporkiler som ligger i et spor i blikkpakken ut mot luftgapet. Moderne sporkiler er ofte koniske med kontrakile. Dette letter en eventuell etterkiling dersom kilene løsner. De siste årene er det benyttet et elastisk kileelement, bølgefjær, som beholder en vesentlig del av trykkraften selv om det blir setninger i viklingen. I mellomlegget som ligger mellom de to stavene i hvert spor i blikkpakken, er det i enkelte spor støpt inn temperaturfølere i form av motstandselementer.

Utenfor blikkpakken holdes spolene på plass med surringer (eller bandasjer) og avstøttningsringer. Surringene består av glassgarn eller terylensnøre.

Over tid har det vist seg at statorviklingen løsner i stator sporet. Dette kan skyldes slitasje som følge av ulik temperaturutvidelseskoeffisient og temperatur mellom stav og stator blikk kombinert med magnetiske krefter som gir radielle krefter og pulserende tangentielle krefter. Om enn i beskjeden grad vil også isolasjon krympe noe ved langtidsherding og det kan medvirke til siging. Gammel Micafoliumsisolasjon har ikke disse problemene siden den sveller ved økende alder.

Nylig er “round packing” tatt i bruk for å holde staven fast i sporet. “Round packing” er en surring av fleksibelt ledende filt med silikon eller annet herdende materiale innbakt. Dette antas å holde stavene bedre fast samtidig som det er mer skånsomt for stavene ettersom stavene ligger innpakket i filt. Eldre systemer med plater som sidefylling er langt mer utsatt for problemer med løsning og slitasje på sporlakk.

Surringene og avstøtningsringene får store krefter som følge av temperaturforskjeller og ulik utvidelseskoeffisient mellom kobberstavene, blikket og statorhuset. Dette kan gi utmatting, slitasje og brudd og resultere i mangelfull fastholding som kan gi vibrasjoner i spolehodene.

Ytelsesøkning

Ytelsesøkning kan gi økt temperatur i stavene og vil derfor gi

større forskyvninger mellom staver, sidefylling og kiler. I

tillegg kan økt temperatur i blikket gi økt slitasje mellom kiler,

sidefyllingsmateriale og statorblikk. Hvor mye dette bidrar til å

gi løse staver er vanskelig å kvantifisere. Det er imidlertid

enkelt å inspisere at stavene ligger fast og at i hvertfall ytre

kiler sitter godt. Dette bør inspiseres hvert 2. år i tillegg til

at et representativt antall kiler innover i sporet bør sjekkes

hvert 5. år hvis mulig. Dette burde sikre at stavene ikke ligger

løst og gir ekstra slitasje.

Surringer og avstøtningsringer kan som følge av økt temperatur tilta og gi løse surringer. Dette bør inspiseres hvert 2. år.

Økt maksimalt turtall

Økt ruseturtall påvirker ikke statorviklingens innspenning.

Hyppig start/stopp

Slitasje av kiler, surringer og avstøtningsringer øker med temperaturendringen og antall start og stopp. Kommentarene for ytelsesøkning gjelder også for hyppige start og stopp.

Inspeksjon ved oppgradering

Sjekk om kilene, stavene, surringene og avstøtningsringene sitter godt.

Tilgjengelighet og inspeksjon

Fastholding av stavene bør ikke gi akutte feil som gir stopp av generatoren, dersom en inspiserer hvert 2. år, men ved flere start/stopp per dag bør det være årlig inspeksjon.

16 Statorfeste til fundament

Normale løsninger i norske kraftanlegg er en konstruksjon som er nokså stiv i radiell retning, spesielt for mange eldre anlegg. Disse hadde vanligvis korte stive bjelker som ble boltet fast i underlaget. Boltene gikk gjennom “frie hull” og ble lett forspent. I nyere maskiner er det lagt inn radielle glideelementer eller såkalte “Oblique elements” som reduserer de termiske radialkreftene mellom statorhus og fundament.

Ytelsesøkning

I tangentiell retning er det momentet ved korslutning som er dimensjonerende og ikke nominelt moment. I første rekke høyere spenning vil øke kortslutningsmomentet og dette må derfor sjekkes. Økningen skyldes økt induksjon i luftgapet, noe som reduseres dersom en kan klare seg med høyere effektfaktor enn opprinnelig. Normalt vil økningen være moderat, slik at dette vanligvis ikke ventes å skape de store problemene.

I radiell retning kan kreftene bli store på grunn av eventuell økning av temperaturforskjell mellom blikkpakken og statorhuset avhengig av innspenningen av statorlabbene.

Det kan i tillegg oppstå sprekker i betongen ved innfestingen av statorlabber.

Økt maksimalt turtall

Ruseturtallet påvirker ikke statorlabbene.

Hyppig start/stopp

Flere start/stopp gir spenningsvekslinger i labbene avhengig av konstruksjonsløsning. Særlig utsatt vil korte labber på stor diameter være. Selv om labbene ikke er boltet fast, kan friksjonen være så stor at sveiser/bolter på labbene og overgang statorhus bør inspiseres med tanke på sprekker. (Det er ikke nødvendig å fjerne malingen med mindre en har sterk mistanke om sprekker).

Inspeksjon ved oppgradering

Visuell inspeksjon av bolter, labber og innfesting i stator. Dersom det er meningen at stator skal kunne gli bør det sjekkes at den virkelig har gjort det. Dette kan ha betydning for en vurdering rundt akseptabel temperaturøkning.

Tilgjengelighet og inspeksjon

Tilgjengeligheten skal være høy. Inspeksjon av statorlabbene og innfestingen bør gjøres med tanke på sprekker i intervaller på 5-10 år.

17 Magnetiseringsutstyr

Fram til begynnelsen av 1960-årene var det bare brukt roterende feltmaskiner montert direkte på generatorakslingen. Statisk magnetiseringsutrustning har fra midten av 1960 årene overtatt fullstendig. Gjennom de siste 10-20 årene har det også foregått en utstrakt utskifting av gamle, roterende feltmaskiner til utrustninger bestående av magnetiseringstrafo og tilhørende tyristorstrømrettere og elektroniske eller digitale regulatorer.

Den statiske utrustningen er normalt lagt ut for den kontinuerlige belastningen på maskinen, men også muligheter for overlast i en kort periode (10-20 sek).

Ytelsesøkning

Dersom generatoren skal oppgraderes til også å kunne levere mer reaktiv effekt, dvs høyere magnetiseringsstrøm, må man foreta beregninger og/eller målinger for å se om det er mulig. I tilfeller det ikke er mulig, må man evt forsterke tyristorbroen, med flere parallelle tyristorer, eller skifte ut hele broen. Man må også vurdere magnetiseringstrafo mht ytelse og sekundærspenning, samt vurdere avmagnetiseringsutrustningen mht mulig energiopptak, samt maksimalspenning ved avmagnestisering.

Økt maksimalt turtall

Økt ruseturtall har vanligvis ingen betydning for roterende

magnetiseringsutstyr. For statisk magnetiseringsutstyr har

ruseturtallet ingen betydning.

Hyppig start/stopp

Liten innvirkning

Inspeksjon ved oppgradering

Målinger dersom magnetiseringsutstyrets ytelser er ukjent i tillegg til visuell inspeksjon og måling av isolasjonsmotstand på magnetiseringsmaskiner.

Tilgjengelighet og inspeksjon

Tilgjengeligheten skal være høy, det kan imidlertid være vanskelig å skaffe reservedeler hvis en komponent går i stykker. Normal sjekk av utstyret.

Magnetiseringsutrustningen omhandles i detalj i ABB rapport nr. IEN96/250 utarbeidet i Effekt-kjøring Teknikk prosjektet.

18 Lager

Lagrenes oppgave i generatoren er å bære vekten av de roterende deler, sikre korrekt posisjon av roterende deler i forhold til de stasjonære deler samt å sikre rolig og stabilt løp, blant annet ved å oppta de krefter som kan oppstå på grunn av magnetisk og mekanisk ubalanse.

I en vertikal maskin opptas vekten av generatorens og turbinens roterende deler samt turbinens hydrauliske last av et aksiallager. Sentrering av de roterende deler og opptagelse av eventuell magnetisk eller mekanisk ubalanse ivaretas av to eller flere radiallagre. Som regel er aksiallageret sammenbygget med et av radiallagrene i et kombinert aksial- / radiallager.

Avhengig av maskinens ytelse, turtall og turbintype kan plasseringen av de enkelte lagre variere sterkt:

Langsomtløpende generatorer har forholdsvis stor statordiameter med tung rotor og stor hydraulisk tilleggslast fra turbinen. Turbinsjaktens diameter er som regel mindre enn statorboringens diameter. Med bærelageret plassert under rotoren vil en derfor få et enklere og lettere armkryss og overføringen av kreftene fra lageret via armkrysset til fundamentet blir også enklere.

Hurtigløpende generatorer utføres vanligvis med et kombinert bære-/ styrelager plassert over rotoren. Denne typen maskiner har som regel relativt stor jernlengde i forhold til diameteren, og blir derfor oftest utført med et underliggende styrelager i tillegg på grunn av kravet til kritisk turtall. En meget stor del av de vertikale generatorene i Norge er utført med et slikt lagerarrangement.

Til tross for relativt store konstruktive forskjeller i utførelsen av de enkelte detaljer hos de forskjellige lagerleverandører, er de glidelagre som benyttes i vannkraftgeneratorer normalt utført som selvsmørende, hydrodynamiske lagre, d.v.s at lasten overføres fra de roterende til de stasjonære deler over en kileformet oljefilm som holder glideflatene fullstendig adskilt slik at ingen metallisk kontakt eksisterer. Dette gjelder både vertikale og horisontale lagre. Derved unngås lagerslitasje, og friksjonen og lagertapene er redusert til den rene væskefriksjonen i den bærende oljefilmen.

Et viktig unntak her er under start og stopp når trykket i oljefilmkilen ikke er stort nok til å bære hele lasten. Det vil da kunne oppstå blandet friksjon, d.v.s. både metallisk- og væskefriksjon, noe som forårsaker slitasje. Vertikale aksiallagre eller horisontale radiallagre er derfor ofte utstyrt med trykkoljeavlastning der trykkolje blir pumpet inn i oljefilmen for å hindre metallisk berøring ved lave turtall.

Skader på lageret på grunn av lagerstrøm eller smuss i oljen kan også forekomme.

Ytelsesøkning

Ved økt last på turbinen kan den hydrauliske lasten fra turbinen øke, noe som må sees på ifht dimensjoneringen av aksiallageret. Dette dreier seg om både temperatur og oljefilmtykkelse. Imidlertid er de fleste lagre i Norge konservativt utlagt, spesielt når det gjelder tempereratur. Mange lagre har en driftstemperatur på 60- 70˚C, de mest moderne har ca 80˚C. I mange tilfeller vil en uten videre kunne tillate 90˚C og enda mer forutsatt at ikke oljefilmtykkelsen da blir for liten. Det kan i noen tilfeller være nødvendig å øke vannmengden gjennom oljekjøleren.

Økt maksimalt turtall

Økt maksimalt ruseturtall vil normal ikke være noe problem for

lageret, men en eventuell temperaturøkning må vurderes.

Hyppig start/stopp

Hyppig start og stopp vil gi økt slitasje på lageret, men i svært liten grad med trykkoljeavlastning.

Inspeksjon ved oppgradering

Lagerslitasjen bør sjekkes i tillegg til at det bør sjekkes at trykkoljeavlastningen fungerer.

Tilgjengelighet og inspeksjon

Ved normalt vedlikehold av lager i hht Håndbok i tilstandstyrt

vedlikehold /2/ bør ikke uforutsette feil inntreffe, med mindre

det har vært belastninger lageret ikke er

dimensjonert for. Ved hyppig start og stopp uten trykkolje

avlastning bør lagerslitasjen følges opp nøye.

19 Dempevikling

For at maskinen skal ha tilfredsstillende elektriske

egenskaper, er den utstyrt med

dempeviklinger. Dempeviklingene er kobberstaver som ligger i

halvlukkede aksielle spor i polhatten ut mot luftgapet.

Kobberstavene er kortsluttet med hardlodding mot skinner lagt på

høykant eller flask ved polendene eller mot et kobberblikk på

innsiden av

polendestykket. Som regel er disse skinnene elektrisk forbundet

med tilsvarende skinne på nabopolene. På den måten danner

dempestavene en kortsluttet burvikling, som på rotoren i en

asynkronmaskin. Det går ikke mye strøm i dempeviklingen under

normale forhold, med det kan gå store strømmer under transiente

feil-tilfeller som kortslutning, feilinnfasing eller skjevlast.I

ekstreme tilfeller kan en få deformasjoner av dempeviklingen. Blå

flekker på dempeviklingen og på massive flater indikerer varmgang

som kan forårsake skader på isolasjonen mellom spole og

kjerne.

Ytelsesøkning

Ved økt ytelse vil de transiente korslutnings-strømmene kunne bli større og dempeviklingen må vurderes. Hvis dempestavenes kobber tverrsnitt må økes vil dette bety nye poler. Tidligere var imidlertid kravene til dempeviklingen strengere enn i dag slik at en som regel har endel å gå på.

Økt maksimalt ruseturtall

Laskene som går fra dempeviklingen fra pol til pol får økte sentrifugalkrefter og bør sjekkes.

Hyppig start/stopp

Hyppige start/stopp bør ikke være noe problem med mindre polene sitter løst og gir bevegelse av lasken fra pol til pol eller laskene er stivt forbundet uten noen mulighet til å fjære.

Inspeksjon ved oppgradering

Det bør sjekkes at dempelasken fra pol til pol sitter godt og at det ikke er sprekker i denne. I tillegg bør det visuelt sjekkes om dempviklingen har vært overbelastet (høy temperatur eller deformasjoner).

Tilgjengelighet og inspeksjon

Tilgjengeligheten skal være høy. Det bør sjekkes hvert 2. år at

dempelasken fra pol til pol sitter godt og at det ikke er sprekker

i denne. Det oppstår sjelden feil på

dempeviklinger. Det har imidlertid vært skader på kombinerte

generator/motor med direkte start.

20 Sleperinger/børster

Ved oppstart av ny maskin eller endrede miljøforhold (fukt, forurensing) i stasjonen kan det være problemer med børsteslitasje, men med rett børstekvalitet og kontakttrykk er det vanligvis lite problemer. Økt driftstemperatur kan gi økt spredning av kullstøv fra børstene. Gullbelagte sleperinger har ved noen anledninger redusert børsteslitasjen.

Ytelsesøkning

Strømtettheten i børstene, feltskinner og kabler må sjekkes.

Hyppig start/stopp

Ulike temperatur og fuktforhold kan gi økt børsteslitasje.

Inspeksjon ved oppgradering

Sjekk at isolasjon og kontaktflater er gode.

Tilgjengelighet og inspeksjon

Det er vanligvis ikke mye driftsavbrudd knyttet til sleperinger og børster forutsatt jevnlig inspeksjon. Manglende rengjøring av børstestøv kan gi krypstrømmer og overslag i generatoren.

21 Ventilasjonssystemet

Vi har to hovedprinsipper for ventilasjonssystem, nemlig lukket omløpsventilasjon og friskluftsventilasjon. Prinsippet for hvordan luftsirkulasjonen kommer i stand kan enten være ved egenventilasjon eller ved hjelp av påbygde vifter. I norske anlegg er de fleste generatorer utført med lukket omluftsventialsjon og egenventilert. Eldre anlegg har ofte friskluftkjøling.

Når det gjelder egenventilasjon så finnes følgende prinsipper:

- Aksialventilasjon. Aksialventilatoren består vanligvis av en sylindrisk viftering med et sett blader på utsiden som fører luften inn i luken mellom polene og videre radielt ut gjennom statorblikkpakkens ventilasjonskanaler. Viftebladene på større maskiner er gjerne stillbare slik at luftmengden kan justeres til en viss grad.

- Radialventilasjon. Lufttrykker her oppstår ved at luften tilføres energi tilsvarende differansen mellom luftens innløpsradius og dens utløpsradius. Prinsippet er særlig benyttet for langsomtløpende maskiner og er ekstra godt egnet for maskiner med laminerte rotorringer, der ringen er utført med radielle kjølekanaler.

Trykkoppsetningen kan til en viss grad styres ved at luftens innløpsradius på navet reguleres ved hjelp av kapsler.

Ventilasjonssystemet skal sørge for å overføre tapene fra de forskjellige tapsavgivende komponenter til ventilasjonsluften og så overføre dem via en luft/ vann varmeveksler til vann eller ut i friskluft.

Ytelsesøkning

Økes ytelsen på maskinen vil tapene øke p.g.a. økt strøm i statorvikling og feltvikling. For å redusere den tilsvarende temperaturstigningen i maskinen kan det være aktuelt å forbedre ventilasjonen. Dette kan være så enkelt at en justerer viftevinkelen hvis vi har aksialventilasjon eller reduserer luftens innløpsradius hvis vi har radialventilasjon. Ofte, spesielt for eldre maskiner vil ikke dette være mulig og en fullstendig omarbeiding av ventilasjonssystemet vil være nødvendig.

Hyppig start/stopp

Hyppig start og stopp antas ikke å gi utmatting eller slitasje på ventilasjonssystemet. Utmatting av vifteblader kan aksellerere ved hyppig start/stop.

Inspeksjon ved oppgradering

Måle temperaturforskjellen mellom varm og kaldluft, luftmengden og stavtemperaturen for bedre å kunne vurdere potensialet for en eventuell endring av kjølemengden.

Tilgjengelighet og inspeksjon

Tilgjengeligheten skal være høy. For å få en indikasjon på om kjølingen fungerer som den skal bør kald og varmluftstemperatur måles i tillegg til at temperaturen på stavene måles.

22 REFERANSELISTE

|—-|—-| | /1/ | Structural Behaviour of Stators for Water-Wheel Generators, Lars Frenning,Västerås, April 1977 | | /2/ | Håndbok i tilstansstyrt vedlikehold, ABB Energi AS, Brakerøya,14.oktober 1992 | | /3/ | SITE INSPECTION XO 300 075 , ABB SEGEN Dept PO |