5 Grunnlagsdata, valg av rørdiameter

5.1 Generelt 5.2 Grunnlagsdata 5.3 Økonomisk dimensjonering 5.4 Andre faktorer ved valg av rørdiameter7 Prinsipper for styrkedimensjonering

7.1 Generelt 7.2 Laster pga. egenvekt 7.3 Laster pga. innvendig trykk 7.4 Utvendig trykk 7.5 Laster pga. temperaturvariasjoner 7.6 Laster fra omliggende fjell 7.7 Andre belastningesformer8 Bygningstekniske forutsetninger

8.1 Generelt 8.2 Plassering av rørinntaket 8.3 Minimums fjelloverdekning av røret9 Dimensjonering av stålrøret

9.1 Generelt 9.2 Dimensjonering mot innvendig trykk 9.3 Dimensjonering mot utvendig trykk 9.4 Spesielle beregningsmetoder10 Eksempler på konstruksjonsløsninger

10.1 Generelt 10.2 Lange innstøpte rør 10.3 Korte innstøpte rør 10.4 Overflatebeskyttelse 10.5 Perifert utstyrHÅNDBOK - MEKANISKE KONSTRUKSJONER I VANNVEIEN: INNSTØPTE RØR I VANNKRAFTVERK

PROSJEKTERING, DRIFT OG VEDLIKEHOLD

1 Innledning

Forfatter: Ivar K. Elstad, Maskindivisjonen, Berdal Strømme AS utgave 1: September 1995

Dette manuskript er betalt av Energiforsyningens Fellesorganisasjon (EnFO) og kan fritt benyttes ved alle EnFOs nåværende og fremtidige kurs. Bruk til andre formål, omarbeidelser eller videre bearbeiding. krever forfatters godkjennelse. Berdal Strømmes eventuelle bruk av manuskriptet skal ikke skje slik at dette kommer i konkurranse med EnFOs virksomhet. Privatpersoner har anledning til å ta enkeltkopier når formålet er egen opplæring. Ved kopiering utover dette for andre enn EnFO, Berdal Strømme eller forfatter, må tillatelse være innhentet fra EnFO på forhånd.

2 Hensikt og målsetting

Formålet med rapporten er å vise den praksis en har i dag ved prosjektering, bygging og drift av innstøpte turbinrør. Rapporten skal ikke være en detaljert “kokebok”. men skal gi de hovedprinsippene som følges ved moderne kraftverksrør.

Rapporten er utarbeidet av Berdal Strømme, maskindivisjonen v/ Ivar K. Elstad og er finansiert av ENFO.

Rapporten er et supplement til “Rørledninger for vannkraftverk”, utgitt av Vassdragsregulantenes Forening i 1993, og for det meste av det generelle stoffet vises til denne.

3 Hovedprinsipper

3.1 Generelt

Med innstøpte turbinrør menes i denne sammenheng rør som er slik dimensjonert at belastningene fra det innvendige vanntrykket tas i et samvirke mellom rørmaterialet og det omliggende betong og fjell.

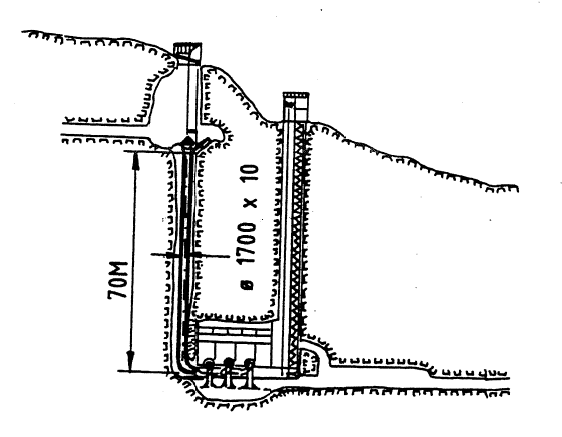

Fra den første kraftutbyggingsepoken hadde en endel bemerkelsesverdige anlegg som Bjørkåsen, idriftsatt i 1921, med ø 2.7 m L 70 m vertikalt innstøpt rør med 10 mm veggtykkelse. Dette var også ved siden av det lille anlegget i Såheim det første kraftverket i fjell i Norge.

Men, bortsett fra noen få anlegg, har innstøpte turbinrør bare vært levert og montert etter den 2. verdenskrig. Større kraftstasjoner ble under og etter krigens tid gjerne bygget i fjell, både av sikkerhetsmessige og kostnadsmessige årsaker. De første fjellanleggene hadde imidlertid frittliggende rør i tunnel, eksempelvis Tyin (satt i drift i 1945) og Nedre Vinstra (idriftsatt 1953). Men snart begynte en å støpe ut mellomrommet mellom røret og fjellet med betong. Stålrøret utgjorde så tetningen og tok endel av belastningen, mens betongen og fjellet tok resten av belastningen. Utførelsen ga også en betydelig reduksjon i totalkostnadene.

De første store norske kraftanlegg med slike innstøpte rør var Åbjøra. (o 2.3 m, L 660 m) idriftsatt 1951 og Lyse (ø 2.0 m, L 1054 m) idriftsatt i 1953. Åbjøra var noe forsiktig dimensjonert, mens Lyse utnyttet fjellet fullt ut og er fremdeles blant de «dristigst» dimensjonerte innstøpte rørene i Norge.

3.2 Lange innstøpte rør

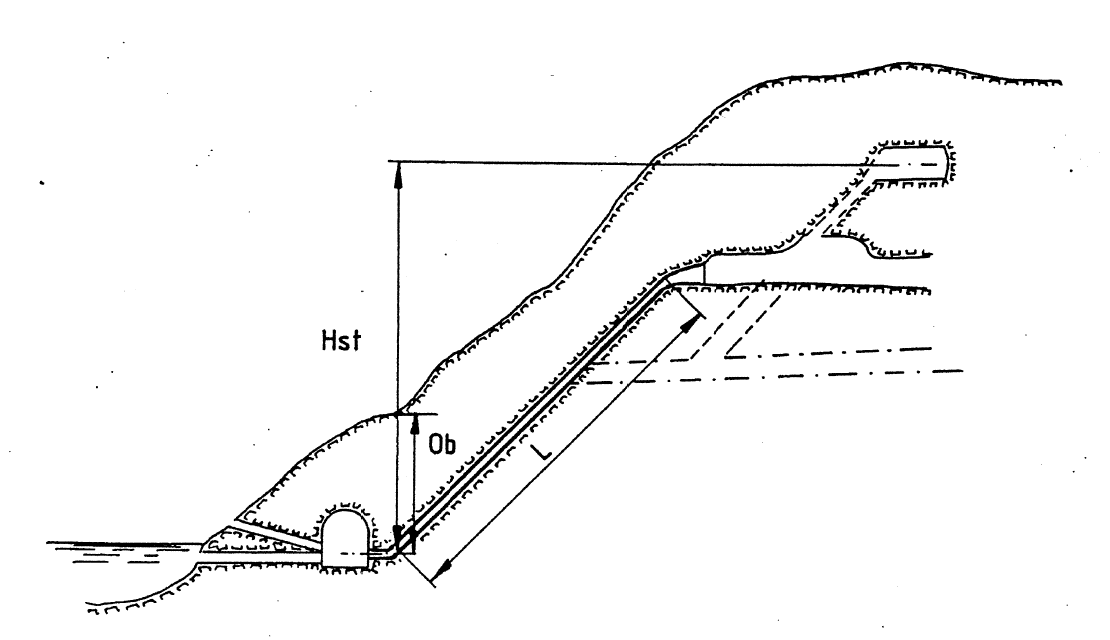

De første innstøpte rørene var på mange måter prosjektert ut fra de gamle prinsippene fra frittliggende rør. En hadde en nær horisontal øvre driftstunnel. og det innstøpte røret lå med en helning på 33° til 50° med en fjelloverdekning sjelden over 100-150 m.

Det statiske trykket hvor rørgaten begynte var relativ sett lavt. eksempelvis 25 m for Lyse, 132 m for Aurland III.

En fikk på denne måten en lang stålforet trykksjakt. men en kort adkomst- og avløpstunnel fra kraftstasjonen.

Helningen var avhengig av sprengningstekniske forhold. Sjakta skulle være så bratt at sprengstein raste ned, men ikke så bratt at det ødela skinner etc. for boreutstyret i taket.

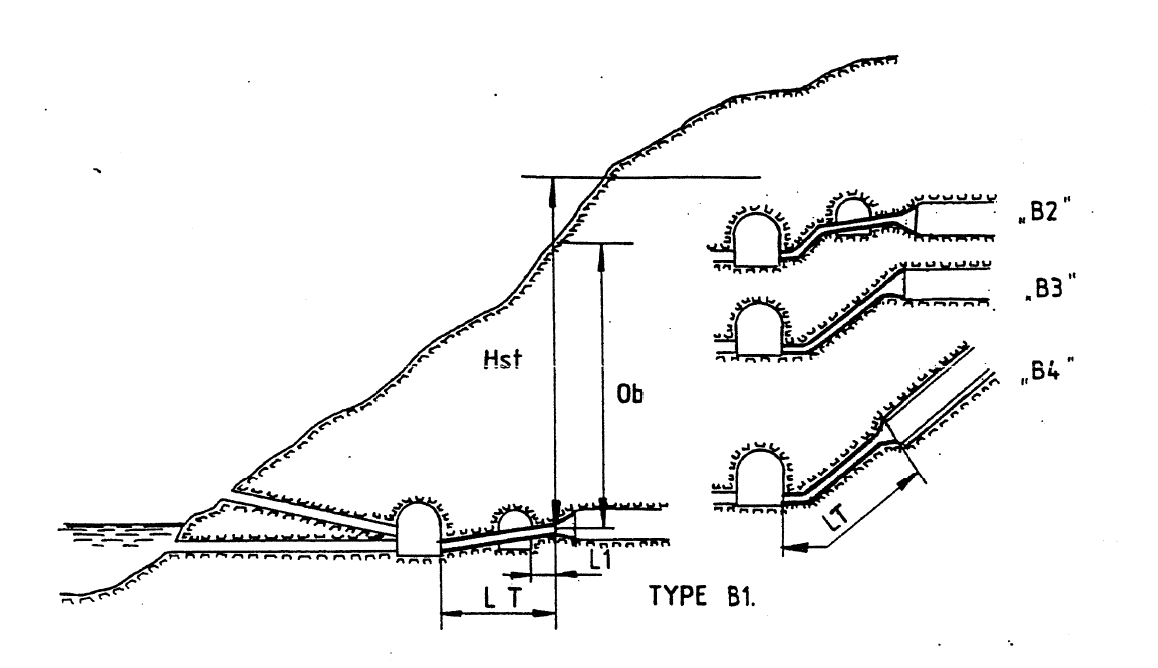

3.3 Korte innstøpte rør

Etterhvert som en i større og større grad benyttet råsprengte trykktunneler, så ble de innstøpte trykksjaktene både kortere og liggende dypere i fjellmassivet. Plasseringen av innløpskonusen ble bestemt ut fra geologiske forhold, og kraftstasjonsplassering. og med det rørlengde, ble en optimalisering mellom kostnadene for stålrør, adkomst- og avløpstunnel. Minstelengden på røret ble bestemt ut fra faren for innlekkasje inn i kraftstasjonen. Rørhelningen var gjerne 1:7 til 1:10 hvor det var bildrift, ellers rundt 45° hvor det var borete eller sprengte sjakter.

4 Rørmateriale

4.1 Generelt

Det er for innstøpte rør stort sett bare stål som benyttes som rørmateriale. Dette skyldes at stålmaterialet har tilstrekkelig duktilitet til å utnytte samvirket med det omliggende fjell fullt ut, samtidig som materialets høye elastisitetsmodul gjør at dimensjoneringen mot utvendige påkjenninger blir enklere.

4.2 Stål

Stålrør har vært benyttet i vannkraftsammenheng siden forrige århundre, og har gjennomgått en rekke ulike utviklingstrinn. Innstøpte turbinrør kom imidlertid først i alminnelig bruk fra midten av 1950-årene, etter at sveisingen hadde overtatt fullstendig i rørproduksjonen.

Dette var samtidig som kunnskapene om slagseighetens betydning ble alminnelig. I den forstand har alle innstøpte stålrør «moderne» materialer. En har imidlertid hele tiden hatt en generell tendens mot stadig bedre sveisbarhet og generell bedret materialkvalitet med finkornbehandling, mikrolegeringsemner etc.

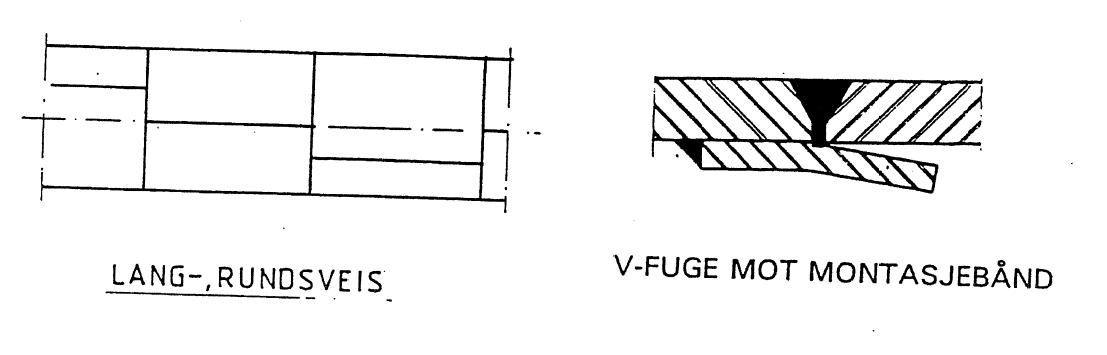

Stålrør sveises opp i hovedsak etter 3 ulike produksjonsprosesser og det benyttes utelukkende sveiste montasjeskjøter. Felles er at sveisesømmene utføres og kontrolleres slik at det ikke betyr noen svekkelse av røret.

Spiralsveiste rør, hovedsakelig benyttet for relativt tynnveggede rør opp til ca. 1 m diameter. Spiralsveisen er spenningsmessig gunstig, og slike rør leveres fra utenlandske verk etter standardiserte prosedyrer.

Seriefremstilte rør med langssømmer, hovedsakelig benyttet for rør med middels veggtykkelse og diameter opp til ca. 1.5 m. Som de spiralsveiste rørene leveres de fra utenlandske verk etter standardiserte prosedyrer.

Rør produsert med de to ovennevnte produksjonsprosessene er på grunn av dimensjonene bare aktuelle for innstøpte rør i borete trykksjakter.

- Individuelt produserte rør med langssømmer.

Disse kan utføres for alle veggtykkelser og diametere, valses opp fra plantemateriale med en eller flere langssømmer, og spesifiseres og kontrolleres individuelt. Slike rør, samt rørdeler til de mer seriefremstilte rørene, produseres i Norge.

Sprengte trykksjakter må av anleggstekniske årsaker ha en diameter på ca. 2 m eller mer. Dette tilsier at rørdiameteren sjelden vil være under 1500 mm, og en vil da alltid benytte rør av denne typen.

5 Grunnlagsdata, valg av rørdiameter

5.1 Generelt

Før dimensjoneringen starter, må det utarbeides en systemtegning med funksjonsbeskrivelse. Dette er av stor verdi, både for kraftverket selv men også for tilsynsmyndighetene. Det vises til NVE publikasjon nr. I 1991, «Retningslinjer for stenge-/tappeorganer og rør». Rørdimensjoneringen kan ikke ses på isolert. men må ses i sammenheng med eksempelvis plasseringen av de ulike stengeorganene og hele vannveisystemet forøvrig.

Det finnes (i 1995) ingen forskrifter eller regler utgitt av NVE som gjelder spesielt for innstøpte rør. Dette er i hovedsak begrunnet i at de i liten grad representerer en «fare for menneskeliv eller for offentlige eller allmenne interesser …» (Vassdragsloven § 120). En må imidlertid like fullt følge alminnelig anerkjente dimensjoneringsregler, eksempelvis når det gjelder sikkerhetsfaktorer.

5.2 Grunnlagsdata

Grunnlagsdataene ved en rørdimensjonering kan deles i ulike grupper:

Vannføringsdata; en varighetskurve over forventet drift. Antall aggregater og aggregattype.

Ved økonomiske beregninger benyttes også energi- og effektverdi, kostnadsdata for komponentene, økonomisk levetid, kalkulasjonsrente mm., og en kan ta hensyn til eventuelle endringer over tid.

Topografiske data; mulig kraftstasjonsplassering, rør- og tunneltrasee med lengder og høyder, fjelloverdekning.

Geologiske og geotekniske forhold. Fjellkvalitet med bergartens mekaniske egenskaper, vanntetthet, spenningsnivå i fjellmasivet etc.

Nettdata; krav til stabil drift på eget nett, krav til frekvensvariasjoner ved full- eller dellastreguleringer.

Transport og montasjebegrensninger

En dimensjonering er en iterativ prosess, og normalt starter dimensjoneringen med en gitt fullastvannføring, rørtrasee og høyeste/laveste statiske trykk. Ut fra dette bestemmes rørdiameter og øvrige hoveddimensjoner. En går så gjerne tilbake i forutsetningene etterhvert som en detaljerer.

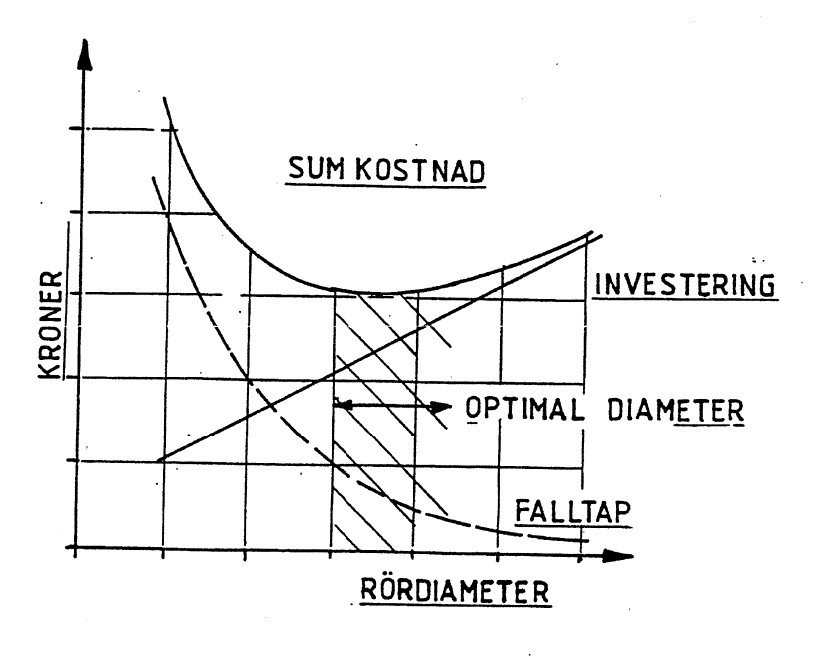

5.3 Økonomisk dimensjonering

Ved økonomisk dimensjonering kan en innledningsvis bruke en formel for å finne omtrentlig økonomisk diameter. Formelen kan ha følgende prinsipielle hovedform når en regner årskostnader:

\[D=k(f\cdot\epsilon\cdot\sigma\cdot\Sigma(Q_m^3\cdot h\cdot K_k)/(H\cdot K_r\cdot r))^{0.143}\qquad{(1)}\]

hvor D = Rørdiameter, m H = Midlere dimensjonerende trykk, m Kr = Rørkostnader i kr pr. tonn Kk = Kraftpris i øre pr KWh Qm = Kubisk middelvannføring i en periode m3/s h = Lengde av en periode i timer δ = Tillatt materialspenning i MPa, ofte 150-250 f = Friksjonskoeffisient, dimensjonsløs. ofte 0.010-0.015 ε = Virkningsgrad totalt, dimensjonsløs, ofte 0.85-0.90 r = Kalkulasjonsrente, dimensjonsløs, ofte 0.07 k = Konstant = 1.44 ved bruk av ovennevnte enheter. s= Veggtykkelse, etter rustfradrag. m (benyttes i etterfølgende formler)

Formelen gir bare fornuftige resultater hvor det er det innvendige trykket som er dimensjonerende, og for H benyttes ikke-det virkelige vanntrykket. men den andelen av trykket som tas av stålforingen, ofte 30 - 50 %, dog minimum et trykk ca. 200 m hvis tillatt spenning settes til 200 Mpa.

Det er her forutsatt at marginalkostnader for bygningsarbeider, dette gjelder i særlig grad marginalkostnadene for utsprengt fjell, samt for betongføringen og andel administrasjon mm. inkluderes i rørkostnadene.

Eksempelvis vil, under forutsetning av et stålrør Ø 2000, relativ veggtykkelse s/D=0.007, er marginalkostnaden for selve røret anslagsvis kr 15000/tonn. Samlet marginalkostnad øker med 20 - 25% når det tas med variable bygningskostnader i forbindelse med selve sjakten. Når en inkluderer renter, administrasjon etc. kommer marginalkostnaden opp i 20000 til 30000 kr/tonn

Kubisk middelvannføring er definert som

\[Q_m = (\Sigma((Q^3\cdot h)/(Q\cdot h)))^{0.5}\qquad{(2)}\]

hvor Q er vannføringen i perioden h. Ved Francisturbiner med større magasiner er Qm vanligvis ca. 85 % av full-vannføringen.

Overslagsformelen for økonomisk diameter viser. når en ser bort fra vannføringen, at alle enkeltkomponentene inngår i første potens under en syvende rot. Usikkerheten i antagelsene av enkeltkomponentene har følgelig liten innflytelse og en 20 % feilaktige antagelse gir bare 2.6 % feil i sluttresultatet.

Vannføringen, derimot, har større innflytelse og det er av stor betydning at kjørestrategi etc. er rimelig klarlagt før en dimensjonerer røret i detalj. Eksempelvis gir 20 % feil i kubisk middelvannføring 8 % feil i sluttresultatet.

Vanligvis vil en ved detaljdimensjoneringen foreta en direkte vurdering av nåverdien av 3 - 4 alternativer på grunnlag av ulike forprosjektdata. Pga. ulike dimensjoneringskriterier for inn- og utvendig trykk må hvert alternativ dimensjoneres relativt detaljert for rørkostnadene kan fastsettes. En vil så inkludere bygningskostnader og andre forhold av betydning før en får totalkostnadene for hvert alternativ.

Ved å benytte en nåverdibetraktning kan en også få med endringer i kraftmarkedet, noe som ofte er nødvendig ved dimensjonering for U-land.

Tegnes resultatet opp som funksjon av rørdiameteren, ser en at sumkostnadene stiger raskt ved for små diameter, mens den varier lite innen et visst område rundt optimal diameter og stiger svakere ved større diametere.

En er mindre følsom for feil i forutsetningene ved å dimensjonere røret litt romslig.

Vanligvis vil en beholde samme diameter langs hele røret, da det forenkler sprengningen, og gir en enhetlig montasje- og inspeksjonsprosedyre.

5.4 Andre faktorer ved valg av rørdiameter

Antall rør

Ved flere turbiner kan en velge flere innstøpte rør eller fellesrør med bukserør nederst. Ved lengre trykksjakter vil ett rør vanligvis være det billigste. hvis en ikke har en trinnvis utbygging med stor tidsforskyvning. En kan også støte mot teknologiske eller transporttekniske grenser for rørdimensjon som gjør at en vil velge flere parallelle rør.

Bukserør er en dyr enkeltkomponent, og ved korte rør som en kan få når en har trykktunell kan flere rør fra ett felles inntakskammer likevel bli gunstigst.

Over- og undertrykk. frekvensvariasjoner

Trykkvariasjonene ved avslag eller påslag øker under ellers like forhold med økende rørlengde og økende vannhastighet i røret. For å begrense trykkstigningen kan det enkelt ganger være interessant å øke rørdimensjonen. Eller, en kan ved bibehold av en viss trykkstigning, øke ledeapparatets bevegelses-hastighet og på den måten redusere frekvensvariasjonene.

For korte rør eller for lukketider i ledeapparatet >> L/a. kan trykkvariasjonen ved avslag eller påslag bli

\[h = c\cdot L/(g\cdot T)\qquad{(3)}\]

hvor

a= Lydforplantningshastighet i røret, m/sek, ca. 1300 m/s ved innstøpte stålrør.

h = Trykkstigning, m

c= Vannhastighet i røret ved fullast, m/s

L = Rørlengde, m

g = Tyngdens akselerasjon, ca. 9.81 m/s?

T = Ledeapparatets lukke/åpnetid. sek

Ellers må trykkvariasjonene regnes med mer avanserte beregningsmetoder som også tar hensyn til turbinkarakteristikkene.

Trykkstigningen kan teoretisk maksimalt bli

\[h = a\cdot c/g\qquad{(4)}\]

Denne trykkstigningen, som en kan få ved et uhell. vil rørene sjelden dimensjoneres for.

En overtrykksbølge fra lukking i stasjonen vil reflekteres som en undertrykksbølge fra rørets øvre ende.

En bør så langt som mulig unngå å få trykk under atmosfæretrykk i røret ved avslag eller påslag. Ved en ugunstig rørtrasee kan dette forholdet noen ganger være dimensjonerende. For lange rør kan trykkvariasjonene ved oppstart, åpning/lukking av tappeventiler eller avslag/påslag fra liten last gi like store eller større trykkvariasjoner enn et fullastavslag.

Reguleringsstabilitet

For anlegg som skal kunne regulere frekvensen på eget nett, vil rørdimensjoneringen ha en stor innflytelse, og en stor rørlengde i forhold til fallhøyden er alltid ugunstig.

Som en håndregel for rør som kan forventes å gi rimelig gode stabilitetsforhold, har en:

\[Tr' = 0.7\cdot L/a + c\cdot L/(g\cdot H)<1.0\qquad{(5)}\]

hvor Tr’= Modifisert anløpstid, sek, og forøvrig betegnelser som ovenfor.

Ved en endelig beregning må forholdene regnes gjennom ved mer avanserte metoder, da aggregatets svingmasse og turbin-karakteristikker, foruten regulatorparametrene har stor betydning.

6 Prinsipper for styrkedimensjonering

6.1 Generelt

De grunnleggende prinsipper for styrkedimensjonering avviker ikke noe fra det som benyttes for frittliggende rør, og det vises i denne forbindelse til “Rorledninger for Vannkraftverk”, VR 1993.

6.2 Anvendt dimensjoneringsprinsipp

I henhold til NVE-publikasjon nr. 1 - 1991 skal konstruksjon, dimensjonering og utførelse generelt utføres i henhold til

Forskrifter for dammer, Universitetsforlaget

Generelle regler for trykkbeholdere, TBK

Forøvrig skal konstruksjon og utførelse, der ovennevnte ikke er anvendbart, primært gjøres i henhold til norske standarder, sekundært i henhold til internasjonale standarder.

Innstøpte rør er i prinsippet ikke omfattet av NVE’s regler, men det er en selvfølge at en dimensjoner på en slik måte at sikkerheten blir analog med det som forutsettes for frittliggende rør.

Som det framgår av «Rørledninger for Vannkraftverk», VR 1993, sa er det for frittliggende og nedgravde rør benyttet metoden med partialkoeffisienter hvor en kan kombinere ulike belastningsstyper, noe som er i tråd med moderne dimensjoneringsprinsipper.

For innstøpte rør er det ikke naturlig å benytte dette, da det ikke er noen allmenngyldig og enkelt etterprøvbar beregningsmetode, særlig når det gjelder innknekning. Det finnes ulike beregningstradisjoner, og det er da mer naturlig i stedet for partialkoeffisienter å benytte sikkerhetsfaktorer, hvor størrelsen er knyttet opp til beregningsmetoden.

Ved dimensjonering for innvendig trykk i en normal driftsituasjon. dvs. med full medvirkning av betong og fjell, skal en ha en sikkerhetsfaktor mot overskridelse av flytespenningen i stålmaterialet på 1.5, tilsvarende det en har for frittliggende rør.

Ved dimensjonering for utvendig trykk vil vi i hovedsak benytte de metoder som framkommer iht. Dipl. ing. E. Amstutz 3. teori, først publisert i Schweizeriche Bauzeitung juli 1969. Disse, samt de resultater som hans tidligere teorier ga, har vært benyttet ved dimensjoneringen av de fleste norske innstøpte turbinrør med en sikkerhetsfaktor på 1.25.

En har en lang erfaring for at disse sikkerhetsfaktorene kombinert med ovennevnte beregningsmetoder iallfall er tilstrekkelig.

Det er forøvrig gjort endel forsøk verden over for å verifisere beregningsmetodene med prøver, blant annet i Norge, men forsøksresultatene sprer mye. Dette skyldes at en særlig når det gjelder innknekning er svært avhengig av forsøksbetingelsene og tilfeldige avvik på grunn av en større eller mindre grad av heft mellom betong og rør eller marginale formavvik.

Det er videre registrert endel sammenbrudd eller skader på utførte anlegg verden over, men ved etterregning har det vist seg at en i ennå mindre grad har oversikt over hva som egentlig har skjedd.

Disse forholdene gjør også at det har liten interesse å forsøke en numerisk beregning. Denne vil forøvrig bli svært komplisert, da en må ta hensyn til spalten mellom rør og betong, store forskyvninger og ulike deformasjonsegenskaper inkl. plastisk deformasjon.

Flere detaljer er angitt under kapittelet om dimensjonering av innstøpte rør.

7 Prinsipper for styrkedimensjonering

7.1 Generelt

De kreftene og belastningene som opptrer deles opp i flere hovedgrupper:

Permanente laster; dette er laster som en med stor sannsynlighet vil ha vedvarende i en periode hvert år, og karakteristisk last er forventet maksimalverdi i denne perioden. Dette er eksempelvis

Egenvekt

Vanntrykk

Variable laster; dette er laster som vil opptre fra tid til annen. Den karakteristiske verdien er enten garanterte verdier, eller verdier antatt med en sannsynlig returperiode på 50 år, eksempelvis for.

Temperaturlaster

Dynamiske laster, trykkstøt

Ulykkeslaster; dette er laster som eksempelvis kan komme ved en PMF-flom. og i Norge også ved Jordskjelv eller tilsvarende. Andre ulykkeslaster kan være følgeskader av øvrige feil.

Damforskriftene forutsetter at de variable og de permanente lastene i brudd- og bruksgrensetilstanden kombineres på ugunstigste måte, så sant resultatet er fysisk mulig. Dette leder også opp til en dimensjonering med faste sikkerhetskoeffisienter i stedet for bruk av partialkoeffisienter.

7.2 Laster pga. egenvekt

Laster på grunn av egenvekt virker alltid vertikalt, men av hensyn til beregningene av lastvirkningen på rør og fundamenter dekomponeres de i en radialkomponent, som virker loddrett røraksen, og en aksialkomponent, som virker i rørets lengderetning.

Radialkomponenten overføres direkte som øket trykk mot underliggende betong, og neglisjeres vanligvis i beregningene.

Aksialkomponenten av rørets egenvekt gir aksielle krefter i rørveggen som overfores til omliggende betong. Disse er små i forhold til de øvrige aksialkreftene en har med å gjøre, og neglisjeres vanligvis også i beregningene.

Den aksielle komponenten av vannets egenvekt gir ikke aksielle krefter i rørveggen, men er en del av det innvendige vanntrykket.

7.3 Laster pga. innvendig trykk

Karakteristisk vanntrykk er en permanent last regnet fra dimensjonerende overvannstand iht. Damforskriftene. Hvis det har betydning for dimensjoneringen, regnes i tillegg også for laveste overvannstrykk, LRV.

I tillegg kommer trykkvariasjoner ved lastendringer, som gir en overlagret variabel last. De karakteristiske verdiene er den høyeste (laveste) av følgende 2 tilfelle:

Garantert maksimal trykkstigning iht. turbinkontrakten. og eventuelt tilsvarende trykksynking. For rør med samme rørdimensjon og helning hele veien. er det ofte tilstrekkelig nøyaktig å anta at trykkvariasjonene avtar lineært fra garantert verdi ved turbin(er) til 0 ved fritt vannspeil i inntak eller svingesjakt.

Dimensjonerende øvre (nedre) svingegrense i svingesjakten, som gir et øket (minsket) statisk trykk i hele røret.

Disse 2 variable lastene kombineres vanligvis ikke, da dette sjelden er fysisk mulig ved et enkeltavslag eller påslag. I spesielle situasjoner kan en imidlertid, på samme måte som ved vurderingen av øvre/nedre svingegrense, måtte vurdere sammensatte lastendringer som eksempelvis avslag-påslag-avslag i ugunstigste driftssituasjon.

Ved feilfunksjon i regulator, for eks. kan en få betydelig større trykkvariasjoner enn de karakteristiske verdiene. Det er ikke vanlig å dimensjonere mot en slik ulykkessituasjon, men hvor konsekvensene av et brudd kan bli meget store bør dette aspektet tas med i en total sikkerhetsvurdering.

Vanntrykk på en flate virker alltid loddrett på flaten. For et rett rør med konstant tverrsnitt og med konstant trykk rundt hele periferien, gir denne belastning et tangentielt strekk i rørveggen lik p*r. Ved et relativt tynnvegget rør som ikke har noen støtte av bakenforliggende fjell og betong har en

\[\sigma t = p\cdot r/s\qquad{(6)}\]

Hvor

σt= tangential- eller membranspenning, MPa

p = vanntrykk, MPa, hvor 100 m trykk er ca. 1 MPa

r = midlere rørradius, m

s = veggtykkelse, m

Eksempelvis, et stålrør Ø 2000 * 10 mm med 300 m innvendig trykk vil få en tangentialspenning på ca. 300 MPa.

Røret prøver å utvide seg pga. det innvendige trykket. Det ovennevnte stålrøret vil eksempelvis, hvis det ikke var omgitt av betong og fjell, uhindret utvide seg ca. 1.4 mm.

Røret vil også forsøke å bli “kortere”. Hvis eksempelvis det ovennevnte stålrøret var 200 m langt, ville det hvis det ikke var faststøpt ha blitt ca. 86 mm kortere etter fylling.

De innstøpte rørene kan ikke deformeres aksielt, og får i stedet store aksielle spenninger:

\[\sigma a = \nu \cdot \sigma t\qquad{(7)}\]

Hvor

σa= aksialspenning, σt = tangentialspenning

ν = materialets tverrkontraksjon, ca. 0.3 for stål.

Det ovenfor nevnte røret vil eksempelvis få en aksialspenning på ca. 90 MPa.

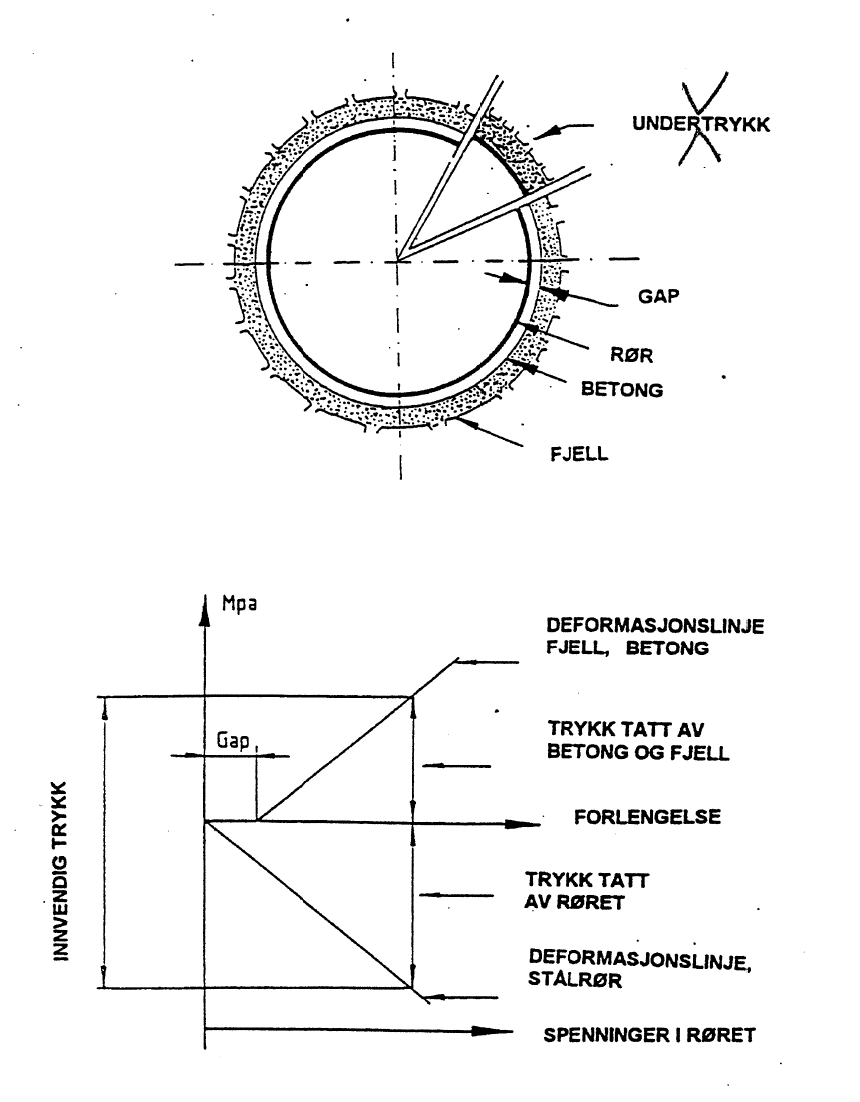

Innstøpingen vil begrense den radielle utvidelsen av røret. Ved trykksetting legger det seg an på betongveggen, en del av det innvendige trykket overfores til betong og fjell og både de radielle og de aksielle spenningene reduseres.

Rørbend og tverrsnittsendringer vil på samme måten som ved frittliggende rør gi radielle og aksielle tilleggskrefter. For innstøpte rør vil disse imidlertid bli overført direkte til betongen, og blir stort sett neglisjert ved dimensjoneringen.

7.4 Utvendig trykk

Fjellet er aldri helt vanntett, men har et sprekkmonster som gjør at selv på store dyp er det et visst vanntilsig og et visst vanntrykk. Videre får en en oppsprekking i betongen under belastninger. og det vil også være en ekstra oppsprekking i fjellet rett under fjellflaten ved borete. og spesielt ved sprengte tunneler. Ved ufullstendig injisering rundt inntakspropper kan en også få et vannsig med trykk tilsvarende overvannstrykket.

Dette vanntrykket vil under normal drift redusere påkjenningene når det er innvendig trykk i røret, men denne gunstige virkningen er usikker, og blir alltid sett bort fra ved beregningene.

Når røret er tomt, derimot, kan dette utvendige trykket være dimensjonerende.

Størrelsen av dette trykket, og for så vidt også hvor store vannmengder som kan komme i en gitt situasjon, utgjør den store usikkerheten i forbindelse med dimensjoneringen av innstøpte rør.

En foretar ofte poretrykks- og tetthets-målinger på forhånd for a fa grunnlagsdata for dimensjonering av det innstøpte røret, men det er usikkert om en har helt de samme forholdene etter utbyggingen. Det samme gjelder hvis en foretar poretrykksmålinger etter at tunnelen er boret eller sprengt, før installering av røret.

Det har etterhvert utviklet seg følgende praksis som har vist seg å gi tilfredsstillende resultater i Norge:

For lange, innstøpte rør tett ved fjelloverflaten. dvs. stort sett ved fjelloverdekninger under 100 til 150 m, antas det at en kan ha sprekksystemer i fjellet som gjør at en kan ha rikelig vanntilgang med et karakteristisk trykk tilsvarende den vertikale avstanden til fjellets overflate. Når en vet fjellets lagdeling og retningen på sprekksystemene. eller hvis overdekningen sideveis er mindre enn den vertikale overdekningen. kan tallene noen ganger modifiseres.

For korte, dyptliggende turbinrør som en gjerne har i forbindelse med uforete trykksjakter, kan den ovennevnte betraktningsmåten gi svært store utvendige trykk. Dette anses som urealistisk av flere årsaker:

Rørets lengde er ofte vesentlig kortere enn avstanden til fjelloverflaten. Avstanden til drenerende hulrom. kraftstasjon. adkomst- avløps-. omløpstunneler etc. er også ofte mindre enn avstanden til fjelloverflaten.

Fjellet er generelt svært tett med små vannlekkasjer samtidig som sprekksonen langs rørtunnelen kan gi en relativt sett større drenasje.

Rørets innløpskonus står i sammenheng med en omfattende injeksjonsskjerm for å forhindre at-en får lekkasjer fra-driftstunnelen inn-mot-kraftstasjonen gjennom fjellet eller langs røret.

Ved slike rør kan en, når en ser bort fra inntakspartiet, gå ned til et utvendig karakteristisk trykk på 100 - 200 m uansett fjelloverdekning.

Ved innstøping, spesielt når en støper lange seksjoner av tynnveggete rør i 45° skråsjakter, kan en få et utvendig støpetrykk som kan overstige det røret tåler som frittliggende. I denne situasjonen benyttes gjerne en avstivningsvogn kombinert med restriksjoner på støpehastigheten.

Et spesielt utvendig trykk er et eventuelt injiseringstrykk. Inntakspartiet vil vanligvis injiseres med et trykk tilsvarende eller noe over vanntrykket, og må dimensjoneres særskilt for dette. Videre langs røret er det nå ikke lenger vanlig å injisere, hvis en da ikke oppdager regulære støpebom. Injiseringstrykket må da tilpasses det røret tåler.

En har ofte drenasjerør i bunnen av rørtunnelen for å holde vannet unna i byggeperioden. Ved lengre innstøpte rør er det ikke vanlig å regne med at dette i all framtid vil begrense det utvendige trykket. Røret lett kan stoppes til av betong under støpingen eller kalkutfellinger over tid. Derimot er det for noen anlegg foreslått, og tildels laget, særskilte drenasjeanordninger med rør eller borehull.

Et innstøpt rør kan ved et ulykkestilfelle få et kortvarig undertrykk opp mot fullt vakuum i røret, eller ca. 10 m vannsøyle. Dette virker på samme måten som et tilsvarende utvendig trykk, men betyr lite dimensjonerings-messig da rørene normalt dimensjoneres for et langt større utvendig trykk. Siden en innbuling pga. ordinært utvendig trykk vil ta tid pga. tregheten i vanninnstrømningen, er en samtidighet lite sannsynlig.

7.5 Laster pga. temperaturvariasjoner

Et innstøpt rør vil sette seg når omfyllingsbetongen begynner å herde, et par timer etter støpingen, og vil deretter ikke beveges aksielt. Dette betyr at roret kan få aksielle trykkspenninger når betongtemperaturen er høyest etter ett til to døgn, men at disse vil avta igjen etter hvert som temperaturen normaliseres. Det samme gjelde de tangentielle spenningene, når betongtemperaturen er høyest har en antagelig tangentielle trykkspenninger, som går ned til 0 eller veksler til svake strekkspenninger når temperaturen normaliseres.

Når en så fyller vann i røret, vil temperaturen normalt synke ytterligere. Det regnes med at en i lengden ikke kan beholde heften mellom betongen og den glatte rørveggen, slik at tangentialspenningene når røret tommes igjen forblir nær 0, og det blir i stedet en liten spalt mellom rørveggen og betongen.

Siden røret ikke kan bevege seg aksielt, vil en ved vannfylling også få aksielle strekkspenninger i røret pga. temperaturkontraksjonen. De samlete aksielle strekkspenningene virker generelt avlastende så lenge som de er mindre enn tangentialspenningene.

Får en derimot aksielle trykkspenninger i roret, vil sammenligningsspenningene øke sterkt.

Det er vanlig å anta følgende karakteristiske temperaturdifferanser for innstøpte ror på norske kraftanlegg hvor en har dype inntak, eller inntak i høyfjellsmagasiner:

Fyltrør, 0 °C til 10 °C

Tomt rør, 0 °C til 15 °C

Temperatur når betongen setter seg 15°

De aksielle spenningene ved en temperaturendring på 15°C er på ca. 38 MPa.

7.6 Laster fra omliggende fjell

Det er vanlig å anta at fjellet er avlastet når røret innstøpes, og at en ikke over tid vil få et utvendig tilleggstrykk ved at fjelltrykket forsøker å “krympe” rørtunnelen. Siden en vanligvis bare benytter stålrør hvor spenningene i fjellet er lik eller mindre enn ca. 1.5 x vanntrykket, betyr det lite om denne antagelsen er feil. Sannsynligvis vil en øke sikkerheten hvis fjelltrykket «krymper» rørtunnelen over tid, idet en da vil redusere spalten mellom rørvegg og betongen.

7.7 Andre belastningesformer

Innstøpte stålrør avviker ikke vesentlig fra andre stålrør, og det vises i denne forbindelse til “Rørledninger for Vannkraftverk”, VR 1993. En kan imidlertid merke seg at under ellers like forhold, så er utmattingsfaren ved trykkvariasjoner mindre for innstøpte rør, da spenningsamplitudene blir mindre enn for frittliggende rør siden betongen og fjellet avlaster.

Det kan også nevnes at siden jordskjelv i hovedsak ytrer seg ved overflatebølger av en viss frekvens og amplityde, så er dette problemet neglisjerbart for innstøpte rør rimelig dypt nede i fjellet, så sant en ikke direkte krysser en forkastnings-sone.

8 Bygningstekniske forutsetninger

8.1 Generelt

Fjell

Fjellet egenskaper er en viktig faktor når det gjelder dimensjoneringen av innstøpte rør. Egenskapene varierer imidlertid mye fra bergart til bergart. Det er i tillegg stor forskjell på hva som kan måles i laboratoriet på små prøvestykker og hva en finner ved målinger i felten hvor en får med effekten av fjellets oppsprekking.

Typiske laboratorieverdier for noen bergarter kan være:

| Trykkfasthet MPa | E-modul MPa | |

|---|---|---|

| Skifer, fyllitt | 35 - 75 | 5500 - 11 000 |

| Granitt, gneis | 140 - 230 | 50 000 - 75 000 |

Et trykk på 35 Mpa tilsvarer eksempelvis et vanntrykk på 3500 m

For de fleste bergarter er egenskapene ulike i de ulike akseretningene.

Ved sprengning av tunneler vil en i en 0.5 til 1.5 m sone innenfor tunnelveggen ha en sterk oppsprekking av fjellet. Ved borete tunneler er oppsprekkingssonen betydelig mindre. 0.3 - 0.4 m. Oppsprekkingssonen er større for harde enn for bløte bergarter. I denne sonen vil E-modulen tilsynelatende bare være 30 % til 70 % av hva den er i det upåvirkete fjellet, og reduksjonen er størst for de harde bergartene.

Oppsprekkingen gjør også at en ikke regner med at fjellet kan ta strekkspenninger i sonen nær rørtunnelen. Lite påvirket fjell kan ta noe strekkspenninger pga. at riss og småsprekker er kjedet inn i hverandre, eksempelvis på 1/100 av trykkfastheten, mens strekkfastheten for fjell uten riss eller sprekker kan være 1/10 av trykkfastheten.

Ved gjentatte av- og pålastninger vil fjellet «sige», og sprekker vil lukkes etterhvert. Sigingen avhenger mye av fjelltype og oppsprekkingsgrad, og vil også være ulik i de ulike akseretningene.

Alle disse egenskapene kan måles i felten, men målingene er omstendelige og stålrøret må som regel være dimensjonert og bestilt lenge før en kommer til for å få målt.

Betong

Betongen mellom stålrøret og fjellet overforer kreftene fra stålrøret videre inn i fjellet. Betongtykkelsen er vanligvis nominelt bare 0.15 til 0.3 m over det vesentlige av røromkretsen, noe som gjør at betongens egenskaper har noe mindre betydning enn fjellets egenskaper.

For vanlig betong, C 25, kan en iht. NS 3473 ha følgende karakteristiske konstruksjons-fastheter:

Trykkfasthet 17 MPa, avhenger av sementtype, blandingsforhold etc.

Strekkfasthet 1.4 MPa, avhengig av sementtype, blandingsforhold etc.

E-modul 23 000 MPa ved korttidsbelastning, men avhenger mye av tilslagsmaterialene.

Betongen har følgelig fasthetsegenskaper som nærmer seg de svakeste bergartene.

Betongen siger noe under belastning, og det er vanlig å regne med en langtids E-modul som er ca. 50 % av korttids E-modulen.

Betongen krymper ved uttørking. Det er imidlertid vanlig å anta at betongen mellom fjellet og stålrøret er fullstendig vann-mettet. og uttørkingssvinnet er da neglisjerbart.

Størst betydning har det at betongens herdeprosess utvikler varme. Hvis en ikke hadde noe varmetap til omgivelsene, kan en ved vanlig sementinnhold få en temperaturstigning på opp mot 40 °C. Temperaturen reduseres både ved at varmetapet til omgivelsene er betydelig ved små betongtykkelser, ved å bruke kalde tilslagsmaterialer og lavtemperatursement og ved å ha fri luftsirkulasjon i sjakta.

Målinger under støpeprosessen på en trykksjakt har vist at temperaturstigningen kan være ca. 15 °C, og at en oppnår maksimaltemperaturen ca. 2 døgn etter utstøpingen.

Det er imidlertid ikke maksimaltemperaturen som har størst interesse ved dimensjoneringen, men den temperaturen betongen og stålrøret har når betongfastheten har øket såvidt mye at røret “setter seg”. Med den praksis en har for å redusere temperaturøkningen, er det vanlig for norske høyfjellsanlegg å anta at betongen setter seg ved en temperatur på ca. 15 °C. eller ca. 10 °C over temperaturen ved utstøping når tilslagsmaterialene har en temperatur på ca. 5°C. Denne temperaturen kan nås i løpet av 1/2 til 1 døgn.

Oppsummering

Som det framgår, så er egenskapene både til fjellet og betongen usikker og varierer i tillegg avhengig av akseretningene.

Ved en dimensjonering er det følgelig vanlig praksis å kombinere egenskapene for fjell og betong og å benytte konservative gjennomsnittsverdier. Vanlig er følgende antagelser:

Den kombinerte deformasjonsmodulen kan være 10 000 Mpa ved “vanlig godt fjell”

Langtidssigingen av fjellet og betongen kan være 20 % av deformasjonen ved 1. gangs pålasting og “vanlig godt fjell”

Betong og rør “setter seg” ved en temperatur på ca. 10 °C over temperaturen ved utstøping.

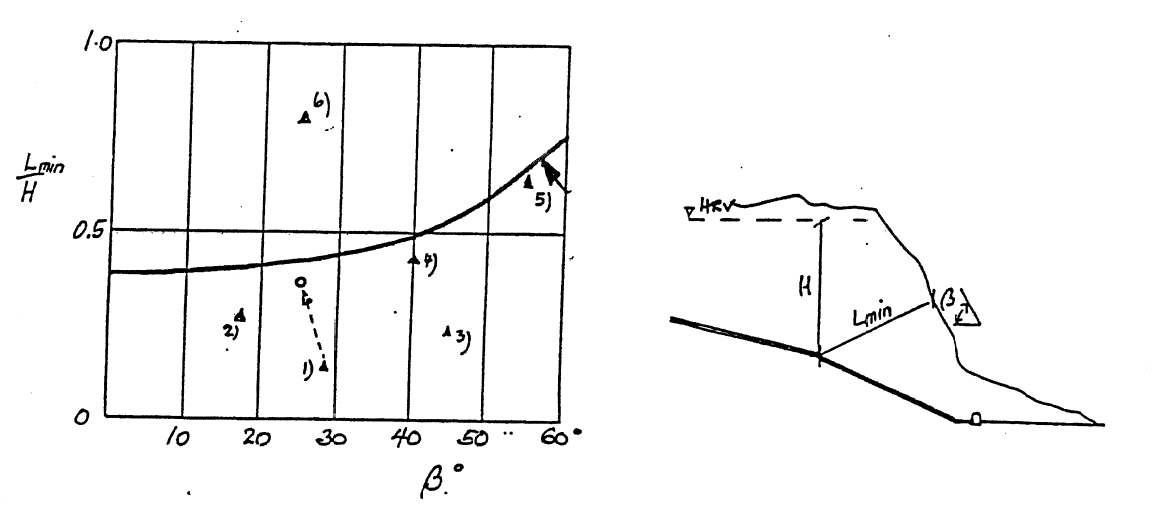

8.2 Plassering av rørinntaket

Overdekning

Både ved lange innstøpte rør nær fjelloverflaten og ved dyptliggende rør i forbindelse med trykktunneler må rørinntaket ikke plasseres nærmere fjelloverflaten enn at fjellet er sterkt nok til å bære det innvendige vanntrykket. Vanligvis vil dette bety at minimumsavstanden til fri fjelloverflate kan være ned mot 0.4 * vanntrykket hvis overflatehelningen er 15°, ca. 0.6 * vanntrykket hvis fjelloverflaten er ca. 45° på skrå og økende til over 1 ved svært steile fjellsider.

Ved detaljprosjektering vil en imidlertid som regel, og spesielt i forbindelse med trykktunneler, foreta mer inngående analyser, eksempelvis ved spenningsmålinger i fjellet og/eller numerisk analyse.

Minimums rørlengde

Ved lange innstøpte rør nær fjelloverflaten er minimums rørlengde ingen aktuell problemstilling, i motsetning til korte rør i forbindelse med trykktunneler.

For disse har det vist seg at overføringen av de aksielle kreftene fra røret via betongen og inn i fjellet eller fra innstøpingsproppen ved enden av tunnelen ikke er noe problem. Det bestemmende er faren for vannlekkasje, og det benyttes gjerne en minimumslengde på 1/20 av vanntrykket mot kraftstasjonen, 1/40 av vanntrykket mot drenerte tunneler, dog ikke mindre enn 5 m. Disse minimumslengdene forutsetter tett fjell og en omhyggelig utført injeksjonsskjerm ved rørinntaket.

8.3 Minimums fjelloverdekning av røret

Som det framkommer av rørberegningene, se neste kapittel, så vil en overføre en stor del av vanntrykket til fjellet og betongen. Forutsettes eksempelvis et innvendig trykk på 500 m = 5 MPa, og at betongen og fjellet tar 60 % av dette trykket. så gir dette et radielt utoverrettet trykk på betongen på 3 MPa.

I den sonen rundt røret hvor betongen og fjellet ikke kan ta strekkspenninger, vil dette trykket avta radielt utover omvendt proporsjonalt med radien fra rørsenter.

Ser en teoretisk på det, så øker fjelltrykket proporsjonalt med dybden fra overflaten, og de vertikale spenningene er ved en dybde på eksempelvis 50 m i størrelsesorden 1.3 Mpa. Samtidig får en horisontalspenninger på ca. 1/5 av de vertikale spenningene avhengig av bergartens tverrkontraksjon.

Disse spenningene skal så være i likevekt med spenningene i fjellet fra det innvendige trykket i røret. Hvis fjellet utenfor den oppsprukkete sonen betraktes som et tykkvegget ror, kan en utlede formler for minste overdekning. Beregningene er preget av stor grad av usikkerhet. En håndregel kan være at overdekningen skal gi en vertikalspenning regnet til ytterkant rør på minimum 50 % av det radielt utoverrettede trykket en får i betongen. Ved det ovennevnte eksempelet gir dette en overdekning på 58 m.

Hvor en krysser eller ligger nær andre tunneler eller ror som kan være drenert, må dette ofte regnes på mer nøyaktig.

9 Dimensjonering av stålrøret

9.1 Generelt

Et tynnvegget rør har et 3-dimensjonalt spenningsbilde, hvor en har følgende ligninger for spenningene i de 3 akseretningene:

\[e_t = 1/E\cdot(\sigma t - v \cdot\sigma r -v\cdot \sigma a) + \alpha T \newline e_r = 1/E\cdot (\sigma r -v\cdot\sigma t - v\cdot\sigma a) + \alpha T \newline e_a = 1/E\cdot(\sigma a -v\cdot \sigma r- v\cdot\sigma t) + \alpha T \equiv 0\qquad{(8)}\]

Hvor

e = Forlengelse, t, r og a er de ulike akseretningene. E = Rørmaterialets elastisitetsmodul, Mpa. for stål ca. 210 000 MPa v = Tverrkontraksjon, for stål ca. 0.3 σ = Rørmaterialets temperaturutvidelseskoeffisient. for stål ca. 0.000012 T = Temperaturvariasjon, °C

De radielle spenningene er vesentlig mindre enn tangentialspenningen, o,. For innstøpte rør er i tillegg σr = 0, idet røret ikke kan endre aksiell lengde.

Sikkerhetsvurderinger mm. gjøres gjerne ut fra sammenligningsspenningen; når σt neglisjeres:

\[\sigma_s = (\sigma_t^2 + \sigma_a ^2-\sigma_a\cdot\sigma_t)^2\qquad{(9)}\]

Tangentialspenningene er ved innvendig overtrykk strekkspenninger, og hvis aksialspenningene også er strekkspenninger vil det redusere det totale spenningsnivået.

For stålrør foretas spenningsberegninger for netto veggtykkelse. Til dette legges korrosjonstillegg, som også skal kompensere for minustoleranser i veggtykkelsen. Vanligvis benyttes 2 mm for rør med diameter under 800 mm, 1 mm for rør med større diameter.

9.2 Dimensjonering mot innvendig trykk

Dimensjonering mot innvendig trykk bygger på en hypotese om at fjell og betong er isotrope materialer med samme egenskaper i aller retninger, og fjell og betong bare kan ta begrensede strekkspenninger. Det er så utviklet teorier hvor en deler fjellet og betongen rundt røret i 2 soner, en sone hvor en bare har radiell overforing av kreftene og den ytterste sonen hvor fjellet betraktes som et tykkvegget rør. Formelverket er komplisert, men framfor alt så er betong - og fjellegenskapene som inngår i beregningsoppsettet svært usikre, og varierer også rundt omkretsen. Det har følgelig innarbeidet seg den praksis at en i stedet benytter en gjennomsnittlig deformasjonsmodul for materialet utenfor stålveggen. Denne kan også måles på anlegget og kontrolleres ved etterregning.

Beregningene foregår trinnvis:

Det regnes med en initiell spalt, som framkommer som et resultat av rør og betongtemperaturen når betongen setter seg, og den aktuelle driftstemperaturen, og på tilsvarende måte en initiell aksialspenning i stålrøret.

Røret utvider seg pga. det innvendige vanntrykket fritt radielt. men er låst aksielt. inntil det treffer betongveggen.

Røret og betongen, fjellet utvider seg ytterligere som en funksjon av deformasjonsmodulen inntil en får likevekt med det innvendige vanntrykket.

Av dette fås den initielle deformasjonen av betongen og fjellet. Det regnes så at en får en varig deformasjon pga. siging som en viss prosentsats av den initielle deformasjonen, eksempelvis 20 %, og spalten øker tilsvarende.

Spenninger og deformasjoner regnes gjennom på nytt med den økede spalten.

I denne normalsituasjonen skal en ha en viss sikkerhet mot flyting i stålmaterialet, vanligvis 1.5. Denne betraktningsmåten kan gi relativt tynne rør. Det er vanlig med to ulike begrensninger:

Minimums veggtykkelse av produksjonstekniske årsaker. Det er vanlig å forutsette at når røret ligger på verkstedsgulver, så skal det klare seg uten avstivninger og uten at bøyespenningen kommer høyere enn 90% av flytegrensen. Dette gir en relativ veggtykkelse s/D som varierer med diameteren og materialfastheten, men som er i størrelsesorden s/D = 0.003 til 0.004.

Minimums veggtykkelse hvis røret regnes som frittliggende. Årsaken til at en gjerne vil ha et. bruddgrensekriterium er at en kan på deler av omkretsen få en betydelig støpebom. En kan også komme bort i uforutsette slepper eller andre svake partier.

Det er i denne situasjonen vanlig å tillate en nominell sammenligningsspenning på 90 % av materialets bruddfasthet. Et tillater altså en bevisst flyting av stålmaterialet, og røret har ved denne spenningen utvidet seg opp til 10 - 15 %. Begrunnelsen for dette er to-delt:

En benytter stålmaterialer med tilstrekkelig bruddseighet, slik at totalsikkerheten ikke reduseres ved slik “engangs” flyting. Det er også lite sannsynlig at en får så dype bommer i støpen.

Støpebom av en slik størrelse at det vil gi en total flyting i materialet, vil ved en udeformert rørvegg vanligvis redusere innknekningssikkerheten drastisk. Ved at røret flyter oppnår en både at spalten mellom betongen og røret begrenses, og i tillegg at røret kan få deformasjoner med mindre radius enn rørradiusen. Begge deler øker sikkerheten mot innbuling.

9.3 Dimensjonering mot utvendig trykk

Dimensjonering mot innvendig trykk gir en minimumstykkelse som en ikke vil underskride.

Hvis dette ikke er tilstrekkelig for det utvendige trykket en har. er det tre veier å gå:

Øking av veggtykkelsen, slik at en fremdeles har et glatt ror

Forsterke røret med ribber, skjærpinner eller tilsvarende.

Forsøke å redusere det utvendige trykket.

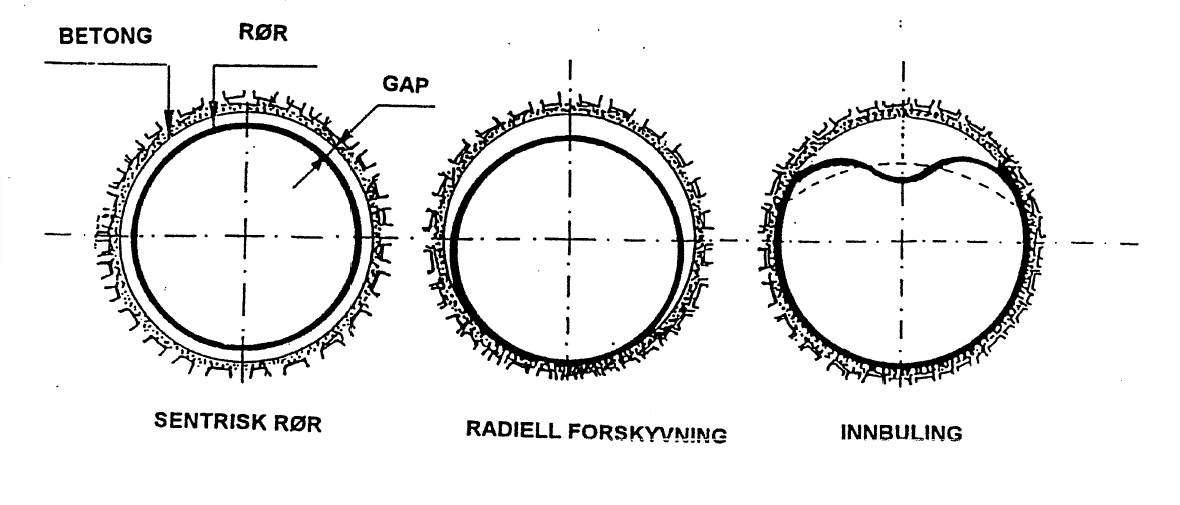

Innknekning av glatte rør

En forsøker så langt som mulig å beholde glatte rør, da det gir enklest håndtering under montasjen og enklest innstøping.

Opp gjennom tiden har det vært en lang rekke dimensjoneringsteorier, eksempelvis

Modifikasjoner av formelverket for frittliggende rør, flerbule-teorier, eksempelvis fra professor Vogt (1947)

Halvempiriske utledninger, eksempelvis fra Montel (1960)

Teorier for en enkelt bule med tilhørende grensebetingelser. eksempelvis fra H. Julliard (1952), E. Amstutz (1950, 1953 1969) og S. Jacobsen (1972)

Årstallene er når de ulike offentliggjorde sine hovedutredninger.

Den siste betraktningsmåten gir en rimelig god overensstemmelse med de forsøkene som er gjort. og er blitt dominerende verden over. I Norge har E. Amstutz 3. teori med enkelte modifikasjoner vært benyttet siden 1970-årene.

Utgangspunktet for beregningene er den endelige spalten en får ved dimensjonering mot innvendig trykk. Det utvendige trykket gjør så at røret krymper slik at spalten oker ytterligere. Det regnes så med at røret kan forskyves fritt i betonghulrommet slik at det ligger an mot den ene siden og får bedre plass til å danne en bule på den andre siden.

Ligningssettet utvikles ved å stille opp likevektsbetingelsene for

moment

skjærkraft

normalkraft

og med grensebetingelsen at momentet er 0 og tangentretningen felles med det sirkulære røret hvor bulen begynner.

Andre viktige forutsetninger er at røret ikke kan beveges aksielt, og som bruddkriterium har en når hele rørtverrsnittet plastifiseres.

Beregningene er kompliserte, og for de resultatene E. Amstutz selv publiserte var det av regnetekniske årsaker foretatt endel forenklinger. Ligningssettene er imidlertid velegnet for EDB- behandling, og Berdal Strømmes maskindivisjon (tidligere Nybro Hansen / Nybro Bjerck) har siden 1972 benyttet et oppsett hvor en har unngått endel av de forenklingene Amstutz gjorde, og hvor en også kan ta hensyn til ovalitet og saksing i sveisesømmene.

En kan da også ta noe hensyn til de innvendinger S. Jacobsen har hatt mot E. Amstutz teorier, som i hovedsak går ut på at en som bruddkriterium i stedet burde regne plastifisering i ytterfibrene. Såvidt vi forstår, så er det ikke noe enten eller, men en kommer nærmest de forsøkene som er gjort hvis en regner en flytende overgang fra den ene til den andre teorien avhengig av relativ spaltstørrelse og relativ veggtykkelse.

Innknekning av forsterkede ror

Det er ikke vanlig med slike rør i Norge. Hvor en imidlertid av andre årsaker har store betongtykkelser slik at ribbene eller tilsvarende ikke betyr noen hindring, eller hvor det utvendige trykket gir en vesentlig større godstykkelse enn det innvendige trykket, så kan det være økonomisk med en slik løsning. Dette gjør at prinsippene blir kort beskrevet.

Det enkleste beregningsmessig er ringforsterkning. og ringene kan utføres med huller eller fagverk for å lette betongflyten. Ved dimensjoneringen kontrollerer en mot 2 hovedtilfeller:

Innknekning av ring med medvirkende del av rorskallet. En tar her hensyn til at den omgivende betongen begrenser ringens bevegelse, men en regner vanligvis ikke med at ringen holdes fast i betongen. Resultatet er krav til forsterkningsringens tverrsnittsareal og treghetsmoment.

Innknekning av rørskallet mellom ringene. En regner her at roret holdes sirkulært ved ribbene, men at rørskallet forøvrig kan deformeres fritt. Problemstillingen blir analog, med innknekning av rørskallet for frittliggende rør, og resultatet av beregningene er en minimumsavstand mellom ribbene.

Løsningen gir, i forhold til glatte ror, tilleggsspenninger i rorskallet pga. aksielle bøyespenninger på begge sider av ribbene.

Andre løsninger som har vært i bruk er skjærpinner, hvor pinnene delvis holder roret fast i betongen, og delvis hindrer en forskyvning i det disponible hulrommet. Roret ser da ut som et velvoksent pinnsvin, og det er eksempler på havari pga. at en undervurderte kreftene på skjærpinnene.

Ellers har det i stedet for ribber rundt omkretsen vært brukt aksielle finner med en 25-30 cm. lengde. Antallet rundt omkretsen bestemmes av det buletallet som er nødvendig for å få tilstrekkelig styrke. Avstanden mellom kransene av finner er den samme som ved vanlig ringforsterkning.

9.4 Spesielle beregningsmetoder

Når det gjelder bruddmekaniske betraktningsmetoder, beregninger mhp. utmatting og andre mer spesielle beregninger viser til “Rørledninger for vannkraftverk” VR 1993.

10 Eksempler på konstruksjonsløsninger

10.1 Generelt

Plassering av rørinntaket vil være bestemt av vanntrykket og geologiske forhold, samt helningen på driftstunnelen.

Arrangementet rundt stasjonen er bygd opp for å dekke behovet for avløp, tilløp, adkomst, rømningsvei, ventilasjon og kabelforing. I tillegg kommer hjelpetunneler for driving av kraftstasjon, tilløp og avløp.

Stasjonsplasseringen blir så gjerne optimalisert hvor kostnadene på tilløpsrøret veies mot kostnadene ved de øvrige tunnelene.

10.2 Lange innstøpte rør

Tradisjonelt ble rørtunnelen drevet nedenfra i 33° til 50° vinkel. vanligvis 45°. For å unngå å frakte alle massene gjennom stasjonen ble det vanligvis benyttet et eget tverrslag bak stasjonen for plassering av utstyr og lasting av utsprengt stein.

Rørtunnelen krysset så driftstunnelen høyt oppe. og ble noen ganger drevet helt opp i dagen slik at en samtidig fikk en svingesjakt.

Adkomsten til rørinntaket blir naturlig via tverrslaget på driftstunnelen.

10.3 Korte innstøpte rør

Det er mange ulike løsninger, og de kan grupperes på flere måter:

Rørhelning; Rørtunnel med stigning ca. 1:7 for bildrift. eller sprengte eller borete sjakter. vanligvis med ca. 45° helning.

Adkomst; Adkomst via tverrslag med tverrslagsport til rørinntaket, eller adkomst via et demonterbart stykke på røret. Den siste losningen har vært benyttet endel ved høye trykk, hvis en da ikke helt har sløyfet kravet om adkomst til røret annet enn gjennom stasjonen eller ned sjakta.

10.4 Overflatebeskyttelse

Innvendig korrosjonsbeskyttelse avviker ikke fra det som benyttes ved frittliggende stålrør. Det samme gjelder utvendig korrosjonsbeskyttelse hvor røret går over i friluft. Forøvrig er det i prinsippet ikke noen spesielle krav til utvendig korrosjonsbeskyttelse. Røret skal imidlertid ved innstøping være fritt for los rust, glødeskall eller “mokk”.

For å beskytte rørene under transport og lagring og for å forenkle rengjøringen på anlegget for innstøping er det vanlig å benytte primete plater. alternativt sandblåsing til Sa 2 kombinert med shop-priming eller sementslemming.

10.5 Perifert utstyr

Adkomst

Alle rør skal ha en mulighet for innvendig inspeksjon og vedlikehold. For innstøpte rør vil dette vanligvis vil dette være via et mannlokk i kraftstasjonen og gjennom et tverrslag og inntakskonusen i rørets oppstrøms ende. Nedre mannlokk bør være minst Ø500 mm. Ved lange rør er det en fordel å ha mulighet for flere åpninger. da en ved korrosjonsbeskyttelse både skal føre inn tørket luft, en sandsugeslange, male- og sandblåseslanger foruten at en skal ha enkel adkomst for folk.

Hvor røret er frittliggende i en Alimak-nisje. forenkler det sener vedlikehold hvis en også har et mannlokk eller et demontasjestykke der.

Hvis en i stedet for tverrslag benytter et demontasjestykke på røret, bør en i tillegg ha mannlokk for enklere inspeksjoner.

Rør med helning over ca. 1:7 kan ikke inspiseres uten mulighet for sikring. For lange, innstøpte rør har en som regel et eget inspeksjonsspill med kapasitet 2-3 tonn og en egen inspeksjonsvogn. Det er ofte like vanlig å benytte et spesialkonstruert inspeksjonsspill som å bygge om det rørgate- spillet en benyttet ved montasjen, og det meste av inspeksjonsutstyret kan da også benyttes ved senere korrosjonsbeskyttelse. Flere anlegg har inspeksjonsvogner som kan demonteres slik at de kan tas gjennom et mannlokk ved siden av innføringsskiven for wiren.

Innvendig i røret bør det på den ene siden være en styreskinne for styring av inspeksjonsvognen, og skinnen bør også være slottet eller hullet med jevne mellomrom for å ha mulighet for å sikre annet utstyr ved arbeider i røret.

Stengeanordninger

Innstøpte rør med tilhørende tunnel har alltid en stengemulighet i opp og nedstrøms ende. Type av utstyr avhenger imidlertid av ulike forhold, og avviker lite fra det som benyttes for frittliggende rør, se “Rørledninger for Vannkraftverk” VR 1993.

Rørbruddsventil eller - luke i sjakt eller som pakkboksluke er ikke vanlig. Begrunnelsen for dette er at faren for rørbrudd er mindre sannsynlig for innstøpte rør enn for frittliggende rør. Som regel er det også slik at det vannvolumet som uansett vil være nedstrøms stengeanordningen er mer en tilstrekkelig til å fylle opp kraftstasjonen.

Det er for de fleste rør ikke noe krav om stengeanordninger av den ene eller andre typen, men en funksjonsbeskrivelse sammen med en sikkerhetsvurdering må legges til grunn for valget, i tillegg til en vurdering av hva som synes ønskelig for senere vedlikehold. Hvor en har en lang driftstunnel oppstrøms rørinntaket, og spesielt hvis det bekkeinntak på driftstunnelen, er det imidlertid vanlig med en revisjonsavstengning slik at røret kan inspiseres og vedlikeholdes uten å tømme driftstunnelen.

For innstøpte rør hvor konsekvensene er slik at vassdragslovens § 120 kan komme til anvendelse, vil NVE vanligvis forlange at det er en hovedavstengning av vannveien som kan lukke under alle forhold, eksempelvis ventil eller luke med fjernutlosning og noen ganger også automatisk rørbruddsutløsning. Avstengningen vil vanligvis stå ved inntaket til hovedmagasinet(ene).

I nedstrøms ende er det nesten alltid en ventil foran turbinen, dimensjonert for lukking ved full turbinvannføring.

For kraftanlegg med luftputekammer må mulighetene for a stenge av vannføringen under alle forhold, og for å kunne foreta en kontrollert tomming av luftputekammeret vurderes særskilt.

Varegrinder

Varegrinder skal plasseres slik at trykkfallet kan kontrolleres og slik at de lett kan renskes. For lange innstøpte rør med nær horisontal driftstunnel og tverrslag er det nesten alltid en finvaregrind foran rørinntaket. Ved dyptliggende tunneler foretrekker en hvis mulig å ha varegrinden(e) ved inntaket(ene). En får da stoppet det som kommer med vannet der. Ved rørinntaket vil en gjerne bare ha en halvgrind som sammen med sandfanget kan stoppe stein etc. fra tunnelnedfall, men som ikke har problemer med full tilstopping.

Lufteventiler eller rør

Innstøpte rør er alltid “innknekningssikre” ved vakuum alene, og har følgelig ikke behov for lufteventil eller tilsvarende av sikkerhetshensyn. Behov og plassering for lufteventiler , rør eller sjakter vurderes da ut fra at røret og vannveien forøvrig skal kunne fylles og tommes under fri lufttilgang, og det skal ved fylling av vannveien eller innhvirvling av luft fra magasininntak eller bekkeinntak ikke bli stående igjen luftlommer som kan skape driftsproblemer.

Tømme- og tappemuligheter

På grunn av de store vannmengdene og høye trykk som en ofte har ved innstøpte rør, må tømmemulighetene vurderes nøye. Selv om en oftest tommer det vesentlige av vannet ut gjennom turbinen, må en ha mulighet for å tomme hele vannveien gjennom egne tappeventiler. Ved høye trykk benyttes ofte et dobbelt system, høytrykkstomming eventuelt med energidreper til sugerøret og en liten lavtrykkstømming til lensekum for å ta sigevann ved arbeider i stasjonen.

Før inntakskonusen bør det være et tømmerør for å kunne tomme ned sandfanget og slik at en unngår vann nedover røret ved vedlikeholdsarbeider. Det er en stor fordel hvis en har fall ut, slik at en unngår å pumpe ut lekkasjevann fra tunnelen.

Instrumentering

Det er ikke vanlig med noen form for instrumentering langs innstøpte rør. Instrumentering forøvrig er det samme som ved frittliggende rør. se “Rørledninger for Vannkraftverk”, VR 1993.

11 Eksempler på konstruksjonsløsninger

11.1 Generelt

Produksjon av rør avviker ikke noe vesentlig fra frittliggende stålrør, og det vises til “Rørledninger for Vannkraftverk” VR 1993.

11.2 Montasje

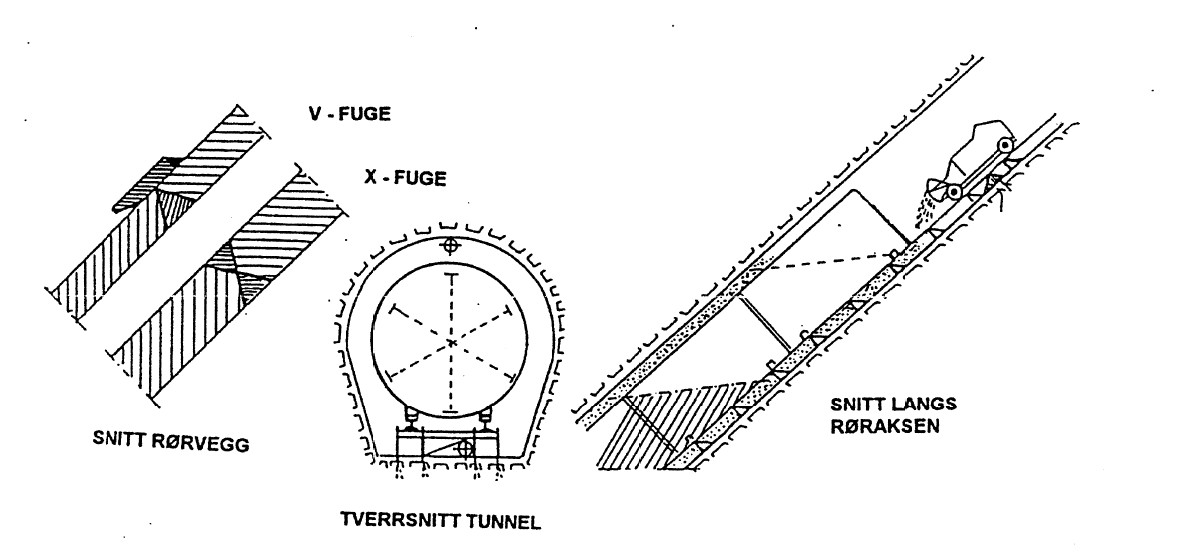

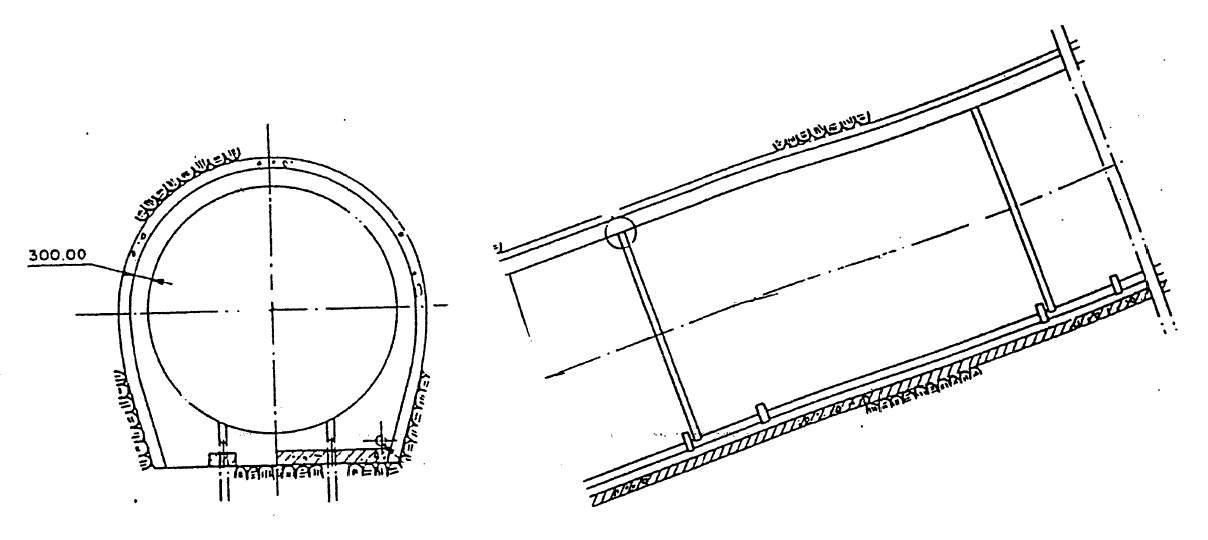

Rørene leveres vanligvis i lengder på 6 - 8 m. Tynnveggete rør avstages ofte innvendig med kryss av transporthensyn. Ved veggtykkelser under 33 - 40 (45) mm kan rørene sveises med ensidig V- eller U fuge fra innsiden, og rørene er da forsynt med utvendige montasjebånd som både sentrerer rørene og som gir mothold for bunnstrengen.

Ved større veggtykkelse må en benytte en X-fuge, og en trenger da ca. 70 cm klaring på utsiden av røret. Siste sveis mot utløpskonusen utføres forøvrig ofte som X-fuge uansett, og sveisen blir ved større veggtykkelser i tillegg varmebehandlet.

Aksialspenningene er betydelig mindre enn tangentialspenningene i røret, og ved større veggtykkelser kan en både redusere sveisevolumet og behovet for gløding betydelig ved å fase ned røret på begge sider av sveisen. Montasjebåndet kan utformes slik at det tar opp endel av tangentialspenningene ved sveisepartiet.

Rørhelning over ca. 30 grader

Større tunneler drives vanligvis nedenfra med Alimak-utstyr. og en tar sikte på en nominell klaring på 15 - 20 cm. langs det vesentlige av rørets omkrets. I bunnen blir klaringen noe større da en oftest må ha plass til skinnegang og eventuelt drenasjerør.

Etter at tunnelen er ferdig drevet, monteres gjerne en skinnegang i hele rørsjaktens lengde. Hvis det er vannlekkasje av betydning inn i sjakten, monteres i tillegg drenasjerør i bunnen mellom skinnene. Rørene forsynes med et par montasjesko i hver ende. Med disse kommer rørene i riktig høyde over skinnegangen, og opprettingen av skinnegangen er vesentlig for et godt montasjeresultat. Bend og utløpskonus monteres noen ganger inn fra stasjonen, men ellers er det vanlig at ett og ett rør fires ned på skinnegangen, sentreres og heftes til det forrige røret for det fullsveises. Øvre glidesko sveises så til skinnegangen.

Avhengig av skiftgangen vil en støpe inn ett eller to rør av gangen. Nederst mot stasjonen kan betongen pumpes opp, ved lange sjakter vil en forøvrig gjerne kjøre betongen ned i en egen vogn på skinnene, og den fordeles så rundt omkretsen og vibreres lett. Bomstøp er sjelden noe stort problem, men kan forekomme, eksempelvis mellom skinnegang og rør.

Hvis det ikke er god adkomst til tverrslaget oppe. må alle rørene først tas opp sjakta og lagres innover i driftstunnelen.

Kontroll mot bomstøp og korrosjonsbeskyttelse av sveiseskjøten og montasjeskader gjøres fortrinnsvis mens en har varmen fra betongherdingen.

Ved borete sjakter er fjelloverflaten såvidt god at en noen ganger ikke monterer skinnegang. men i stedet lar glideskoene gli direkte på fjellet.

Ved mindre rør blir totalvektene små, samtidig som det er trangt å arbeide inne i røret. En kan da sveise sammen ett og ett rør i et montasjekammer utenfor rørsjakten. ofte ved utvendig sveising. og så heise opp eller fire ned rørstrengen rør for rør. Hele rørstrengen må da støpes inn under ett. noe som stiller spesielle krav til innstøpingsprosedyren. Det har også blitt montert en vertikal sjakt hvor hele rørstrengen har blitt jekket opp rør for rør.

Nær horisontale rør

Selve tunnelen drives vanligvis med størst mulig helning, for hjuldrift ca. 1:7. Dette gjør innstøpingen enklere. Tunnelen må være såvidt mye større enn røret at en kan få manøvrert pumpeledninger for betongstøpingen, og ca. 70 cm over toppen av røret kan være nødvendig.

Ofte stiller krav til kontursprengning, og i tillegg sprøytes gjerne hengen på forhånd for å få jevn stigning i støperetningen. Likevel kan en få problemer med lokale bompartier og luftlommer i hengen under innstøpingen, og det er ofte behov for egne lufterør.

Vanligvis støpes ut sålen først. Ved mindre, korte rør kan disse så sliskes på betongen når rørene forsynes med glidesko. Ellers monteres skinner på forstøpen slik at rørene med glidesko kan sliskes på denne banen. Fremre glidesko sveises til skinnen. Avhengig av støpeprosedyren kan det være behov for ytterligere avstaging. Denne sveises til montasjebåndet, ikke til rørveggen.

En støper gjerne seksjoner på 10-12 m av gangen.

11.3 Kontroll ved bygging og idriftsettelse

Kontrollen under verkstedssproduksjon og levering avviker lite fra det en har ved frittliggende stålrør, og det vises til “Rørledninger for Vannkraftverk”, VR 1993.

Innstøpte stålrør stiller imidlertid to spesielle krav. Skal dimensjoneringsforutsetningne oppfylles, så må en ha kontroll med betongstøpen, og en må også være sikker på at rørenes ovalitet er innen de foreskrevne grenser.

Ovaliteten måles enkelt med vanlig måleutstyr.

Spalten mellom rør og betong, som er en forutsetning for at røret skal ha tilstrekkelig styrke, kontrolleres enklest ved å banke etter bom når rørtemperaturen er på det høyeste etter innstøpingen, og bomstøp avmerkes for senere undersokelser.

Hvis en venter til røret er avkjølt, kan en lett finne uforholdsmessig mange bompartier på grunn av spalten på noen 10-dels mm. Disse betyr ingen ting, så sant storrelsen ligger inne i dimensjoneringsforutsetningene.

Hvorvidt en bomstop bør injiseres eller ikke, avhenger av bomstopens dybde, radielle og aksielle utstrekning, og en kan beregningsmessig fastlegge tillatte grenser. En forsoker i det lengste å unngå etterinjisering, og det er mulig å kartlegge bomparter relativt novaktig.

Under injiseringsarbeider, og spesielt ved hoytrykksinjeksjon i rørets inntaksparti, bor en ha en

kontinuerlig visuell kontroll av røret for å unngå innbuling ved feilinjisering. Noen ganger må en også stive av røret særskilt.

11.4 Fylling og tømming av vannveien

Ved nær horisontale drifttunneler er det stort sett faren for utvasking av tunnelsålen som er dimensjonerende ved tomming og fylling.

Ved trykktunneler er det ved uforsiktig fylling fare for utvasking av slepper. En må fylle såvidt langsomt at poretrykket får tid til å stabilisere seg samtidig som trykket i selve tunnelen stiger.

Det samme gjelder ved tomming, hvor en uforsiktig tomming kan fore til store nedfall.

En vanlig grense for uforete tunneler er en trykkstigning/synking pa ca. 10 m pr time, eller ca. 100 m pr. døgn.

Hvor en har luftputekammer er fylle- og tømmeprosedyrene ekstra kompliserte, da trykket i luftputen må balansere med det totale vanntrykket.

11.5 Kontroll under drift

Maskinteknisk driftskontroll

Ved innstøpte rør har en ingen spesiell kontroll av selve rørene under drift.

Ellers er det vanlig med rutinemessig innvendig kontroll av korrosjonstilstand etc. eksempelvis hvert 5 år, samtidig som en ser etter andre skader, deformasjoner og eventuelle lekkasjer. Hvor det har vært injisert, er en kontroll av pluggene spesielt viktig. Lekkasjer i injiseringsplugger har ført til kavitasjonsskader med økende lekkasje til følge, i ett tilfelle ble det oppdaget en ny bekk oppe i fjellsiden.

Sprekker i sveisene kan gi samme resultat. Når røret tørkes opp innvendig, kan lekkasjer også oppdages ved at det utvendige vanntrykket gir en fukt-flekk. eller en tynn stråle.

En generell tetthetskontroll av røret er vanskelig gjennomførbart.

Bygningsteknisk driftskontroll

Den bygningstekniske driftskontrollen ved innstøpte rør er enkel. En bor imidlertid fore kontroll med de sesongmessige variasjonene i vannføringen i tomme- og drenasjerør og innlekkasjen langs røret i kraftstasjonen eller ved frie rørgjennomføringer i tverrslag ol. Hvis det er kalkutfellinger i forbindelse med lekkasjevannet må dette observeres særskilt.

Videre bør en ha oversikt over hvor eventuelle utlekkasjer fra røret kan komme uti dagen.

Forøvrig er det nok viktigere å føre kontroll med faren for nedfall hvor en har frittliggende komponenter.

12 Vurdering av eldre rør

12.1 Generelt

Rørene har initielt en viss sikkerhets-faktor. og det legges alltid inn marginer for nedbryting over tid.

Et eksempel er rusttillegg på stålkomponenter. Hvor fort en bruker denne marginen er svært avhengig av vedlikeholdet, men også av de vtre faktorer som for eks. hvor utsatt røret er for mekaniske skader fra sandtransport etc.

Ved vurderingen av eldre rør er det flere ulike hensyn å ta. En må ha en viss sikkerhet mot et totalt brudd eller en større lekkasje som kan — frembyr fare for menneskeliv eller for offentlige eller allmenne interesser eller for vesentlig skade på annenmanns eiendom — (Vassdragsloven § 120)

Er denne sikkerheten for liten, kan NVE gripe inn direkte. men det er lite trolig at innstopte rør kan komme i den situasjonen.

I tillegg kommer eierens egne økonomiske vurderinger. Et ror kan være kassabelt selv om bruddrisikoen er liten hvis vedlikeholdskostnadene har nådd et visst nivå eller falltapene har oversteget det som er økonomisk. Andre faktorer er for eksempel kostnadene ved produksjonstap pga. vanntap eller hyppige vedlikeholdsarbeider.

Et spesielt forhold som det har vært fokusert mye på er endrede forskrifter. Myndighetene ved NVE har hevdet at de med hjemmel i Vassdragsloven har rett til å sette krav eller utarbeide forskrifter som så får tilbakevirkende gyldighet for eksisterende konstruksjoner.

Eieren skal holde anleggene forsvarlig vedlike (Vassdragslovens § 115), men en eier kan i en periode neglisjere vedlikeholdet utfra for eksempel okonomiske vurderinger så lenge en viss minstesikkerhet er ivaretatt. NVE har bare rett til å komme med pålegg når denne minstesikkerheten er underskredet.

For anlegg hvor det er hjemfall kan forholdene være litt annerledes. idet NVE der også har myndighet til å påse at anleggene ved hjemfall er i “fullt driftsmessig stand”, noe som tilsier at alt utstyret også skal være rimelig godt vedlikeholdt mot slutten av konsesjonsperioden. (Konsesjonsloven § 2 pkt. 17 mfl.)

12.2 Vurdering av rørtilstand

Forut for en vurdering av enkeltkomponentenes tilstand bor en, hvis det ikke er foretatt tidligere, ha en generell systemgjennomgang, og gjennomgang av driftstilsynet på den bygnings- og maskintekniske siden, se ovenfor. I de fleste tilfelle er rørbrudd en sekundær konsekvens av en primær skade. Konsekvensene kan imidlertid bli betydelig større hvis røret er svekket på forhånd.

De store flatene innvendig i rørene er lette å se og relativt lette å vedlikeholde.

Korrosjon mellom stål og betong på baksiden skal, pga. at det er et innelukket alkalisk miljø, ikke forekomme. Hvis en imidlertid får store innlekkasjer. eksempelvis i forbindelse med dårlig støp ved vannførende slepper, kan den stadige tilgangen på nytt. oksygenholdig vann gi skader. For at det skal være noen grunn til å kontrollere veggtykkelsen med ultralyd, må en imidlertid ha sterke mistanker i form av stor og økende lekkasje i drensrør eller langs rørveggen uti friluft.

Hele dimensjoneringen av røret og de beregnete sikkerhetsfaktorene henger nøye sammen med størrelsen av den spalten en har mellom stål og betong. Maskindivisjonen. Berdal Strømme har eget utstyr for kontroll av denne spalten, men har ved ingen av de til nå utførte kontrollene funnet noen endring av betydning. En bankekontroll for å se om størrelse eller antall av bom-partier har endret seg, vanskeliggjøres ved at en omhyggelig kartlegging er tidkrevende, og metoden er også svært avhengig av rørvegg-temperaturen.

Forøvrig er en kontroll av gjennomføringer, stusser, flenser, mannlokkhalser, tapperør og andre sekundære komponenter like vesentlig som en kontroll av hovedrøret, da det er vel så sannsynlig at en får skader her.

12.3 Sikkerhetsvurdering

Ved vurdering av sikkerheten ved eldre konstruksjoner bør det være totalsikkerheten som legges til grunn. I teorien er dette en enkel oppgave, idet en etter en analyse av mulige feilmuligheter med tilhørende konsekvenser kan tallfeste sannsynligheten for ulike hendelser og så regne ut den resulterende sannsynlighet for brudd ved de ulike mulige hendelsene.

Hvis en benytter Vassdragsloven § 120 som referanse sammen med bygningsforskriftene, kan det eksempelvis antas at sikkerheten er tilfredsstillende hvis sannsynligheten for alvorlige hendelser ikke er større enn 10-3 til 10-5 avhengig av beliggenheten.

En slik framgangsmåte kan muliggjøre en økonomisk vurdering av hvordan en kan få «mest sikkerhet for pengene». Eksempelvis er regulatorfeil en av de mest sannsynlige årsakene hvis en får et rørbrudd, og kostnadene ved å øke sikkerheten mot regulatorfeil er ofte vesentlig mindre enn kostnaden ved større rørutskiftinger.

Hovedproblemet med denne type vurderinger er at rørbrudd i seg selv er en meget sjelden hendelse, og at et brudd på innstøpte rør under drift så vidt vites aldri har forekommet i Norge, og bare en gang i Europa.

Dette gjør at en ikke har noe statistisk materiale å holde seg til. Det er imidlertid uansett vesentlig at en ut fra en kvalifisert faglig vurdering setter opp mulige hendelser, med tilhørende konsekvenser verbalt. En kan så rangere hendelsene individuelt. men tallfesting er i høyeste grad avhengig av skjønn og kan virke tilfeldig noen ganger.

De frittliggende delene av et innstøpt rør. så som utløpskonuser, rørforinger i Alimak-nisjer eller ventilkammere er sannsynligvis langt mer utsatt for brudd. og det vises i denne sammenheng til VR’s “Rørledninger for Vannkraftverk.”

Et annet problem er at for de fleste innstøpte rør er det for en stor del av rørlengden sikkerheten mot innknekking som er dimensjonerende. En tomming for inspeksjon eller vedlikehold utgjør da en større fare for sammenbrudd enn ordinær drift.

Et slikt sammenbrudd er imidlertid uinteressant ut fra Vassdragsloven da det bare gir økonomiske konsekvenser for eieren.