HÅNDBOK - MEKANISKE KONSTRUKSJONER I VANNVEIEN: KRATFVERKSLUKER

1 Innledning

Forfatter: Ragnar Hartmann, Statkraft Engineering as 03.11.95

Dette manuskript er betalt av Energiforsyningens Fellesorganisasjon (EnFO) og kan fritt benyttes ved alle EnFOs nåværende og fremtidige kurs. Bruk til andre formål, omarbeidelser eller videre bearbeiding, krever forfatters godkjennelse. Statkraft Engineerings eventuelle bruk av manuskriptet skal ikke skje slik at dette kommer i konkurranse med EnFOs virksomhet. Privatpersoner har anledning til å ta enkeltkopier når for- målet er egen opplæring. Ved kopiering ut over dette for andre enn EnFO, Statkraft Engineering eller forfatter, må tillatelse på forhånd være innhentet fra EnFO.

2 Hensikt og målsetting

Manuskriptet er laget i tilknytning til et kurs om luker, ventiler, rør og varegrinder. Luketerminologi gjennomgås og ulike konstruksjoner beskrives. Det gis praktiske råd ifm. drift og vedlikehold.

Kursets målgruppe er personell ved vannverk og i kraftforsyning. Det kan være fordelaktig om deltagerne på forhånd har noe kjennskap til de elementer som omtales. Dette blir dog ingen forutsetning.

3 Generelt om terminologi

Forskjellige luketyper blir benyttet uten at det foreligger noen offisielt anerkjent terminologi for disse. Det kan stort sett vises til tre forskjellige betegnelser som alle blir anvendt. Disse tar henholdsvis utgangspunkt i lukens plassering i kraftverket, lukens funksjon og lukens konstruksjon.

Stedsangivelser: Bunnluke, damluke, inntaksluke og omløpsluke.

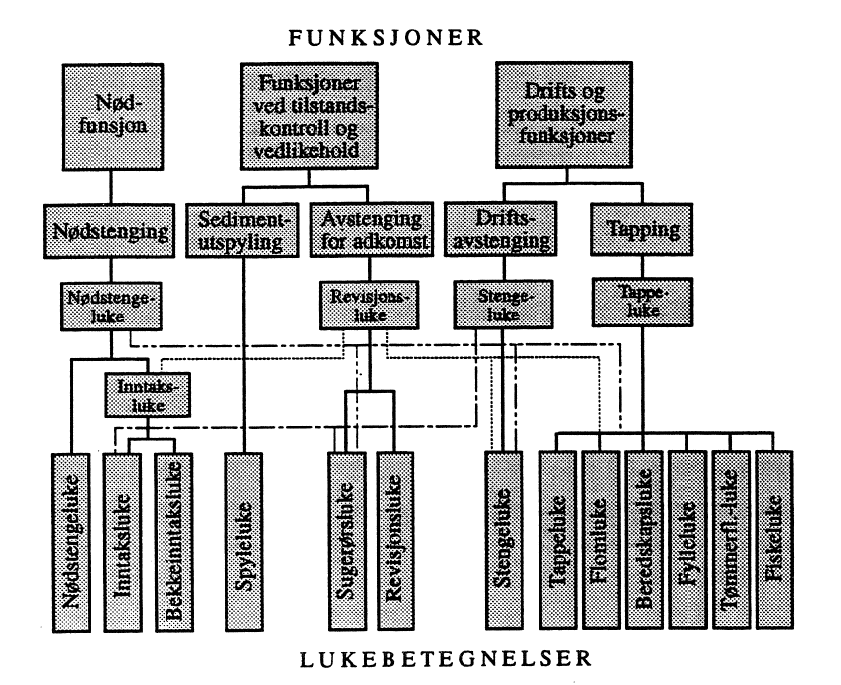

Funksjoner: Revisjonsluke, stengeluke, tappeluke (undergrupper: flomluke, beredskapsluke, bunntappeluke, fylleluke, etc.) og spesielle luker (undergrupper: tømmerfløtingsluke, fiskeluke, etc.).

Konstruksjoner: Glideluke, gummiluke, klappeluke, rulleluke, segment-luke, sektor-luke og valseluke.

Ifm. lukefunksjonene kan det også vises til “Retningslinjer for stenge-/tappe-organer og rør”, NVE-Publikasjon nr. 1, 1991. Funksjoner som her blir angitt er: Flomluke, tappeluke, nødstengeluke og revisjonsluke.

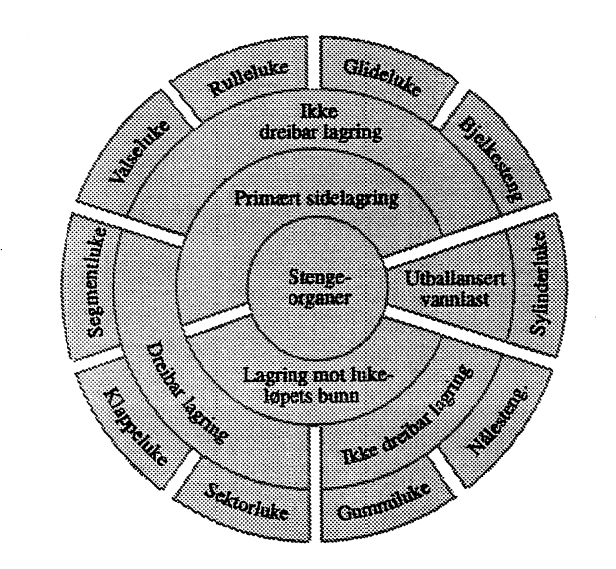

Boken Stahlwasserbau av Wickert og Schmausser blir av mange ansett som “bøkenes bok” om luker. Her er lukekonstruksjonene systematisert i forhold til hverandre. Figur 1 gjengir en forenklet videre bearbeiding av Wickert og Schmaussers fremstilling.

Det er viktig at betegnelser benyttes på entydig måte. Statkraft har for egen del søkt å prioritere lukenes funksjonsbetegnelser. Enkelte andre uttrykk er imidlertid så innarbeidet at de av denne grunn bør beholdes. Dette gjelder eksempelvis betegnelsen “inntaksluke”. Videre har man betegnelser som benyttes i regelverk og forskrifter. Eksempel: “flomluke” og “beredskapsluke”.

Med basis i det forannevnte og med understrekning av at dette ikke dreier seg om generelt akseptert terminologi, kan en liste med betegnelser for luker bli som angitt i det etterfølgende. En grafisk fremstilling som viser lukenes forhold til de egentlige funksjoner, er dessuten presentert i Figur 2. Ikke heltrukne linjer angir sekundære funksjoner. Nødstengeluker kan eksempelvis i enkelte tilfeller også ha drifts- og produksjonsfunksjoner.

Bekkeinntaksluke: Mindre inntaksluke montert mot bekkeløp. Nødstenge-kravet er vanligvis redusert i forhold til det funksjonskrav som stilles til større inntaksluker. Som regel er bekkeinntaksluken uten fjernstyring: Ofte må manøvrering utføres manuelt med betjeningsratt eller lignende. Eventuell omløpsluke ved inntaket som ved åpning tørrlegger dette, defineres som tappeluke.

Beredskapsluke: Tappeluke for nedtapping av magasin i katastrofesituasjon. Som regel er det ikke spesifisert krav om tapping ved delpådrag.

Fiskeluke: Tappeluke laget med henblikk på at fisk skal kunne forsere lukeløpet under tapping. I tilfeller hvor lukemanøvreringen ikke er bestemt av hensynet til fiskens vandring gjennom lukeløpet, benyttes betegnelsen tappeluke.

Flomluke: Tappeluke for avledning av flomvann. Flomluken skal kunne operere tilfredsstillende ved alle delåpninger og ved alle aktuelle vannstander. Manøvreringsevnen gis høy prioritet.

Fylleluke: Enklere tappeluke som primært er installert for kortvarig bruk i forbindelse med det å fylle en tilgrensende lukket vannvei. For en inntaksluke som kan stilles i delåpning ved fylling av tilgrensende vannvei, er fyllelukefunksjonen ingen primærfunksjon. Av denne grunn benyttes her ikke betegnelsen fylleluke. Fylleluken monteres vanligvis i tilknytting til andre og større luker. Som regel blir det for konstruksjonen ikke spesifisert tapping ved delpådrag.

Inntaksluke: Nødstengeluke mot magasin, elv, bekk eller overføringstunnel. Inntaksluken kan være montert i tilknytning til en tilløpstunnel, en avgrening til denne eller i forbindelse med annen inntakskonstruksjon. Inntaksluken kan ha revisjonslukefunksjon og/ eller stengelukefunksjon uten at luken ved dette identifiseres som revisjonsluke eller stengeluke. Har luken tappefunksjon ut over en eventuell fyllelukefunksjon, identifiseres luken som tappeluke.

Nødstengeluke: Luke hvormed man i nødsituasjon og med full vanngjennomstrømning i lukeløpet skal kunne stenge dette. Er luken samtidig inntaksluke, benyttes denne betegnelse. Detaljer i lukeopptrekket som blir spesielt påkjent ved nødstenging, kan ved slik manøvrering dimensjoneres i overenstemmelse med en ulykkesgrensetilstandsberegning, se NS 3472. For moderne nødstengeluker kreves det vanligvis evne til å kunne stenge uavhengig av manøvreringsutstyrets elektromotorer etc. Mange eldre nødstengeluker tilfredsstiller ikke dette kravet.

Omløpsluke: Betegnelsene tappeluke eller fylleluke foretrekkes.

Reguleringsluke: Reguleringen det her er tale om, kan refereres til nivåkontroll, vannføringskontroll, styring av sektordam, innfasing av turbin, osv. For flere av tilfellene vil betegnelsen tappeluke kunne anvendes.

Revisjonsluke: Luke som stenger av et vannveisystem eller deler av dette slik at det kan tørrlegges og tilgjengeliggjøres for personell. Har luken i tillegg andre funksjoner, benyttes den lukebetegnelse som da er aktuell. Et unntak er hvis revisjonsluken har fyllefunksjon. Da benyttes fortsatt betegnelsen revisjonsluke eventuelt sugerørsluke, se denne.

Spyleluke: Luke for utspyling av sedimenter fra tunnel, sandfang eller magasin. Som regel er luken dimensjonert for åpning og lukking mot fullt vanntrykk. I denne sammenheng må det stilles samme krav til spyleluken som de man stiller til en tappeluke. Under spylingen står luken helt åpen. Man har da ofte frispeilstrømning i lukeløpet. Konstruksjonen utføres spesielt med tanke på den transport av fast materialet som vannstrømmen gjennom luken besørger.

Stengeluke: Luke hvormed man kan stenge av eventuelt åpne opp for deler av et vannsystem. Som regel skjer manøvrering ved trykkutlignet system uten vanngjennomstrømning i lukeløpet, men stenging/åpning med full vanngjennomstrømning kan for enkelte konstruksjoner forekomme. Dette gjelder eksempelvis når stengeluken er installert i tilknytning til en spaltluke. Stengeluken kan ha revisjonslukefunksjon som tilleggsfunksjon uten at dette endrer lukebetegnelsen. Har stengeluken tappefunksjon, defineres den som tappeluke.

Sugerørsluke: Revisjonsluke som stenger av en turbin, pumpe eller pumpeturbin fra vannveiens lavtrykksside. I tilfeller hvor kraftverket har utløp mot sjøvann, kan det være aktuelt å gi sugerørsluken stengelukefunksjon for å hindre korrosjon i turbinen ved stillstand. Har kraftstasjonen stor dykking, bør det diskuteres om sugerørsluken skal gis nød-stengefunksjon.

Tappeluke: Luke som regulerer volumstrømmen i en vannoverføring, forbislipping, etc. Tappeluken kan tappe et oppstrøms liggende vannsystem og/eller fylle et nedstrøms liggende vannsystem. Hvor betegnelsene beredskapsluke, flomluke og fylleluke kan komme til anvendelse, prioriteres disse. En tappeluke skal kunne manøvreres til alle lukeposisjoner ved alle aktuelle trykk, men det stilles ikke alltid krav om tilfredsstillende funksjon ved alle delpådrag over lang tid.

Tømmerfløtingsluke: Tappeluke som benyttes ved tømmerfløting slik at tømmeret ledes gjennom lukeløpet.

Med tanke på internasjonal litteratur gjengis nedenfor engelske og tyske lukebetegnelser i tilknytning til de norske.

| Norsk | Engelsk | Tysk |

|---|---|---|

| Bjelkestengsel | Stop logs | Dammbalken |

| Damluke | Weir gate | Wehrschütz |

| Flomluke | Spillway gate | Hochwasser-Ablassschütz |

| Fylleluke | Filling gate | Fillschütz |

| Glideluke | Sliding gate | Gleitschitz |

| Gummiluke | Rubber dam | Gummiwehr |

| Inntaksluke | Intake gate | Einlaufschütz |

| Klappe | Flap gate | Klappenwehr |

| Nødstengeluke | Emergency gate | Notverslussschütz |

| Nålestengsel | Pin weir | Nadelwehre |

| Vertical stop logs | ||

| Omløpsluke | Bypass gate | Umlaufschütz |

| Revisjonsluke | Revision gate | Revisionsschütz |

| Rulleluke | Fixed wheele gate | Rollschütz |

| Segmentluke | Radial gate | Segmentwehr |

| Segmentschütz | ||

| Sektordam | Buoyancy operated | Sektordam |

| Sector gate | ||

| Sektorluke | Sector gate | Sektorwehr |

| Sektorschütz | ||

| Sugerørsluke | Draft tube gate | Saugrohrschütz |

| Sylinderluke | Cylinder gate | Zylinderschiötz |

| Tappeluke | Discharge gate | Auslassschütz |

| Entleerungsschütz | ||

| Torsjonsklappe | Fishbelly flap gate | Fishbauchklappe |

| Vagge | Submergible | Uberfallsegmentwehr |

| Radial gate | ||

| Valseluke | Rolling gate | Walzenwehr |

“Tainter gate” er en amerikansk betegnelse for segmentluke. I engelsk faglitteratur finner man ellers ofte uttrykket “crest gate”. Dette er en damluke som er montert i toppen av dammer. På norsk har man ingen egen betegnelse som dekker dette.

I forbindelse med tysk terminologi kan det nevnes at det norske ordet luke er synonymt med både “Wehr” og “Schütz”. “Wehr” som egentlig betyr dam, anvendes imidlertid om store damluker. Med “Schütz” tenker man mer på en isolert lukekonstruksjonen. Et tredje ord, “Tor”, kan oversettes med portblad. Uttrykket benyttes særlig ifm. stengeorganer i skipskanaler, men også her kommer ordet “Schütz” til anvendelse. Således består en todelt “Hubtor” av “Oberschütz” og “Unterschütz”.

4 Lukers bruksområde

Alternativet til en luke kan være ventil eller avstengingsorganer som bjelke- eller nålestengsler. Momentene som får betydning for det endelige valg, blir som regel pris og funksjonsegenskaper.

Trenden i de senere år har vært at luker erstatter bjelke- og nålestengsler for flomavledningsformål. En rapport fra NVE-Vassdragstilsynet, “Flomavledning ved dammer. Erfaringer fra oktorberflommen 1987.” konkluderer (sitat): “Den flomløpstypen som ga flest problemer, var løp med horisontale bjelker. Når vannet begynte å gå over bjelkene, ble det vanskelig, ja til slutt nærmest umulig å få opp de siste bjelkene. Dessuten ble det etter hvert sikkerhetsmessig uforsvarlig å fortsette manøvreringen. Nåleløp brukes sjelden, og det viste seg at i flere tilfeller var nålene vanskelig å løsne. I teorien kan nålene sages av, men i flomkaoset er det ikke rapportert at noen torde prøve på det. De fleste greide å slå dem løs, og noen lot nålene bare forsvinne i vassdraget.”

For revisjonsavstengingsformål kan bjelke- og nålestengsler fortsatt være riktige avstengingselementer. Mest aktuelle blir disse ved beskjedne vanndyp og god tilkomst ovenfra.

Ved sammenligningen av luker og ventiler må det påpekes at luker ved lave trykk og store strømningstverrsnitt som regel blir billigere enn ventiler. Større damluker er det som regel heller ikke praktisk mulig å erstatte med ventiler.

En serieprodusert ventil ND 500 eller mindre blir derimot mer økonomiske enn luke når trykket er av størrelsesorden 10 mVS.

Ved tappeanlegg hvor hoveddataene er 100 m3/s og 100 mVS synes det som om det endelige valg av tappeorgan blir avhengig av stedlige forhold. Hensynet til demonterbarhet ved skader kan være et vesentlig moment ved valget.

Ved trykk over 100 mVS blir som regel ventiler enerådende. Det er imidlertid intet i veien for at man også kan lage luker for trykk over 100 mVS. Fra en referanseliste som tidsskriftet “Water Power” publiserte i april 1981 refereres tabellen på neste side. Tabellen gjelder luker med dimensjoneringstrykk over 100 mVS og er supplert med enkelte Statkraft-luker.

| Prosjekt | Trykk (mVS) | B x H (m) | Produsent | År | Luketype |

|---|---|---|---|---|---|

| Tarbela | 141 | 4,1 x 13,7 | Sorefame | 1973 | Rulleluke |

| Oddatjørn | 142 | 2,5 x 6,0 | Kvæmer | 1979 | Rulleluke |

| Lauvastøl | 101 | 3,0 x 8,4 | Kone | 1981 | Rulleluke |

| Tarbela | 136 | 4,9 x 7,3 | Vöest-Alpine | 1972 | Segmentluke |

| Nurek | 110 | 5,0 x 6,0 | Neyrpic & andre | Segmentluke | |

| Le Sautet | 117 | 4,0 x 7,0 | Neyrpic | Glideluke | |

| Beaver | 286 | 2,0 x 3,2 | 1964 | Glideluke | |

| Schwarzach | 180 | 2,9 x 2,9 | Vöest-Alpine | 1956 | Glideluke |

| Mica | 189 | 2,3 x 3,5 | Vöest-Alpine | 1970 | Glideluke |

| Vaiont | 131 | 2,0 x 3,5 | Riva-Calzoni | Glideluke | |

| Cancano II | 145 | 2,0 x 3,1 | ATB | 1954 | Glideluke |

| Trollberget | 140 | 1,0 x 1,4 | Statkraft | 1993 | Glideluke |

| Villarino | 105 | 5,5 x 7,5 | Neyrpic | 1966 | Stoneyluke |

5 Glideluke

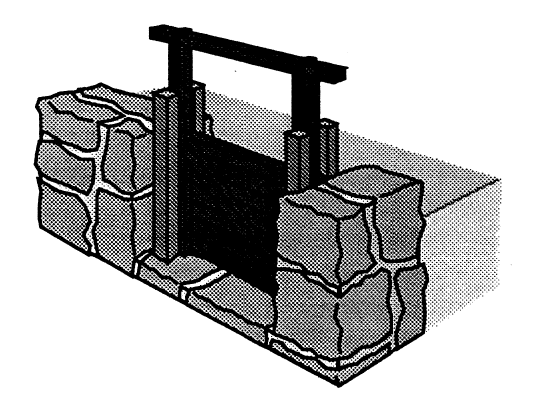

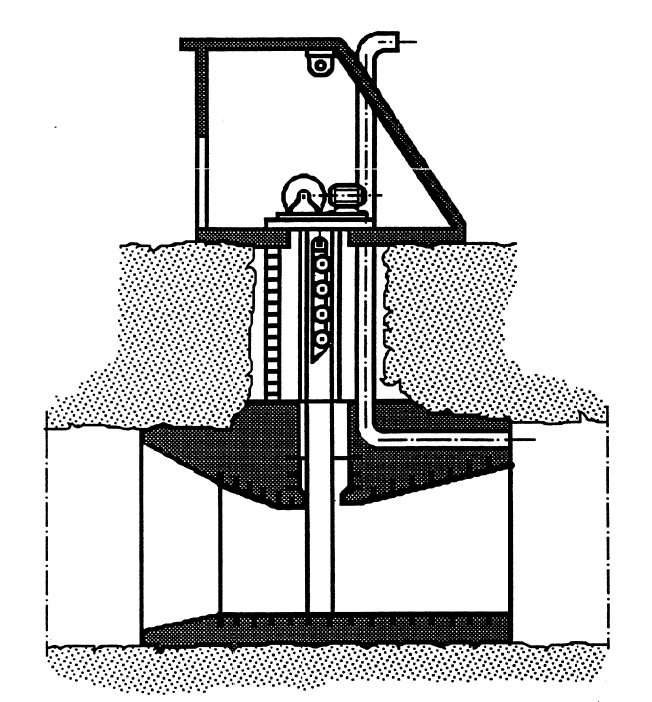

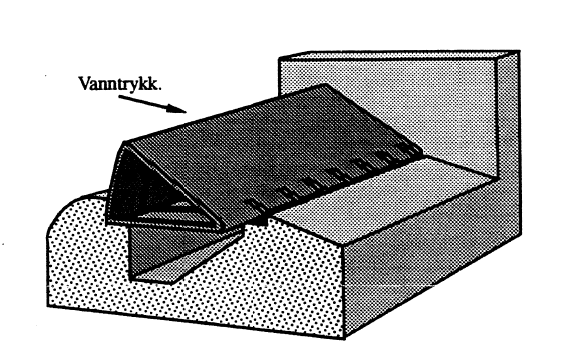

Glideluken består av et lukeblad montert i føringer. En eldre konstruksjon utført i tre, antydes i Figur 3. Opptrekket er manuelt uten kraftforsterkning.

Friksjonskoeffisienten mellom lukebladet og føringene medfører betydelige manøvreringskrefter hvis luken skal åpnes eller stenges med vanngjennomstrømning. Krav som Damforskriftene stiller, er at opptrekket dimensjoneres for friksjonskoeffisient mellom lukeblad og føringer på 0,6. Hvis luken i figur 4.1 skal manøvreres av en mann, begrenser dette størrelsen for en luke som plasseres i vannoverflaten til B x H = 0,5 x 0,5 m2.

Som alternativ til trelukene hadde man i tidligere tider også lukeblad av støpejern eller klinket stålkonstruksjon. Føringene var i mange tilfeller bygget sammen av profilstål. For sideteningen ble vanligvis det metalliske anlegget i føringene benyttet som tetningselement, mens bunn- og topptetning kunne bestå av trestokk mot metallisk flate.

For moderne glideluker kan lukebladet være laget av en tykk kompakt stålplate eller oppsveiset som bjelkekonstruksjon. Skallkonstruksjoner benyttes også. Tetningen på moderne glideluker etableres vha. av profilerte gummilister.

Forutsatt riktig formgivning anses glideluken å være en robust konstruksjon som til tross for store manøvreringskrefter er velegnet som tappeluke ved store trykk. Med tanke på den hydrauliske utformingen ble det fra NHL i 70-årene utarbeidet egnede retningslinjer. Dette skjedde etter at det på 50- og 60-tallet hadde vært flere lukehavarier forårsaket av uheldig utformet føring, platekasse og lukeblad. I mange av tilfellene besto problemet i at trykkpulsasjoner og tverr-strømninger i lukeløpet ga utmattingseffekt.

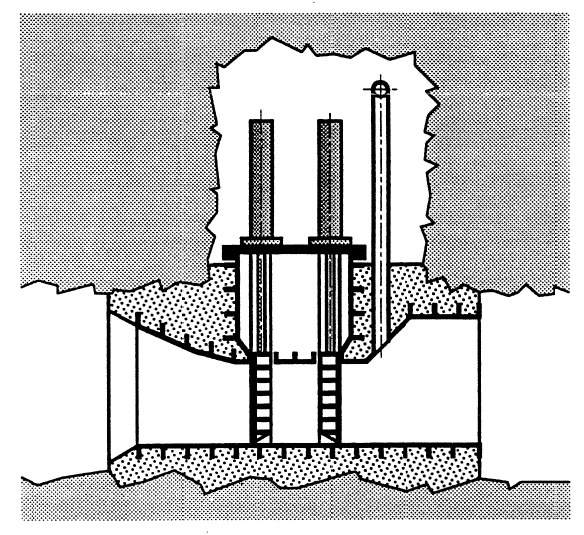

Lukeføringene kan være ført opp til over vann-nivået slik at luken kan parkeres tørt når den ikke er i bruk. I andre tilfeller ligger lukehuset så lavt at lukens opptrekkstang må utstyres med pakkboks. Det sistnevnte er forholdet for tappeanlegget i Figur 4 selv om pakkboksen her ikke fremstår som eget element. I dette tilfellet er det hydraulikksylinderens tetning mot stempelstangen som dekker pakkboks-funksjonen.

I Figur 4 fungerer oppstrøms luke som både revisjons- og nødstengeluke. En ulempe ved det gitte arrangement blir at revisjonsluken ikke er normalt tørroppstilt. Av denne grunn vil det her ikke være mulig å skifte luketetning uten at vannsystemet oppstrøms lukene blir tappet ned.

Glideluker er mindre aktuelle som store flomluker. Dette fordi de dels ikke er selvåpnende, dels har store manøvreringskrefter når manøvrering skal skje ved trykkbelastet konstruksjon. Det kan også reises estetiske innvendinger mot at lukeføringene bygges opp over damkronen. Teknisk er det imidlertid intet i veien for å lage en 5 x 20 m2 flomluke som glideluke med tosidig oljehydraulisk manøvreringsutstyr.

Som damluke er glideluken vanligst når det er snakk om høytrykks tappeluker, eksempelvis beredskapsluker, eller når dimensjonene og trykket blir så beskjedent at en standardisert småluke kommer til anvendelse.

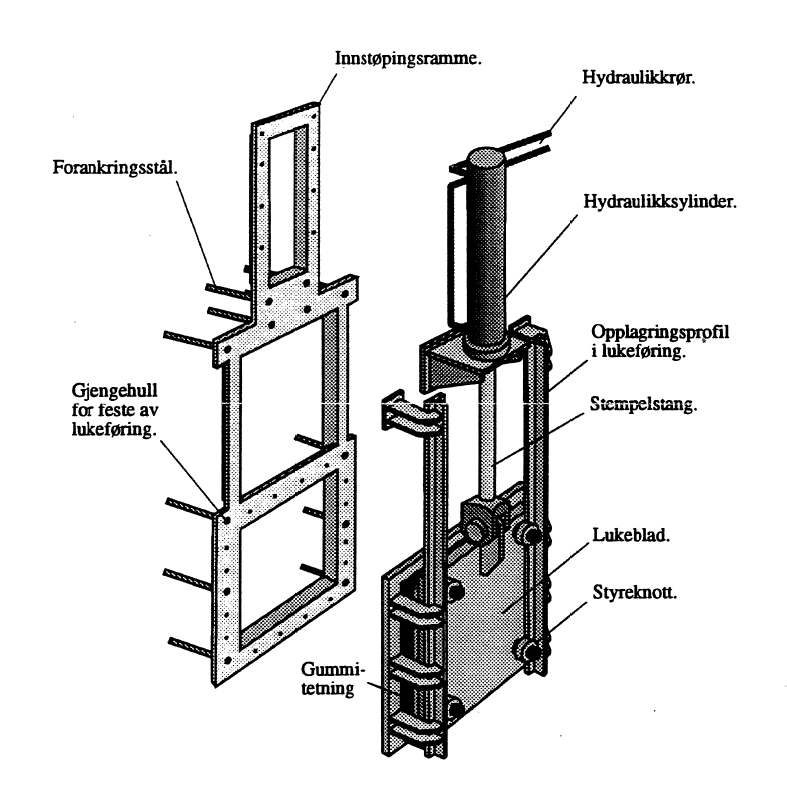

De fleste standardiserte småluker er konstruert for vannverkssektoren. Ved de strenge driftsforhold som kan gjelde ved et kraftverkselement i høyfjellet, blir imidlertid standardlukene mindre egnet. Av denne grunn er en spesiell smålukekonstruksjon utviklet. Prismessig er denne konkurransedyktig med markedets vannverksluker. I tillegg er den robust. Luken har kvadratisk lukeløp, dimensjoner fra BxH=0,5x0,5 m2 til 1,0x1,0 m2. Dimensjoneringstrykket er 10 mVS.

Det er gode erfaringer med nevnte konstruksjon fra bl.a. kraftverkene Jostedal og Svartisen. Luken skal forutsetningsvis festes til en innstøpingsramme som plasseres på dammens luftside. Manøvreringen er oljehydraulisk og utføres med mobilt hydraulikkaggregat. Konstruksjonen fremgår av Figur 5.

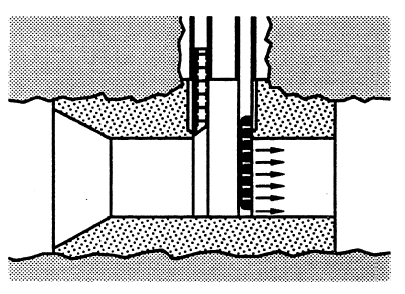

En spesiell glideluke er spaltluken. Denne er utviklet av Statkraft for tapping uten luftet avløp samtidig som energiomsetningen etter luken skal skje over kort lengde. Luken har horisontale spalter i lukebladet slik at vannstrømningen fra luken også skjer fra de nevnte spaltene og ikke kun fra lukebladets underside.

Et forenklet vertikalsnitt av et tappearrangement med spaltluke er antydet i Figur 6. Fordi spaltluken ikke blir tett i stengt posisjon, må den utstyres med egen stengeluke på opp-strøms side. Skissen refereres til et arrangement som i begynnelsen av 70-årene ble installert mot Store Sandgrovvatn ved Grytten kraftverk. Et nytt tappearrangement med spaltluke har Statkraft nå konstruert og installert ved Svartisen. Maksimalt tappetrykk er her 120 mVS.

Ulempene med glideluker er først og fremst de store manøvreringskreftene. Dessuten vil det som regel være en viss risiko for at fremmedlegemer medfører blokkering eller forkiling for lukebladet i føringene. I sterk kulde kan glideluken fryse fast, men den er neppe i så måte verre stillet enn øvrige luketyper.

6 Rulleluke

Rulleluken skiller seg fra glideluken ved at lukebladet har hjul i stedet for glidelister. Ved manøvrering får man da i det vesentligste rullefriksjon i stedet for glidefriksjon. I mange tilfeller fører dette til at rulleluken kan ha mulighet for å stenge ved full vanngjennomstrømning uten at det blir behov for nedtrykkskraft fra manøvreringsmaskineriet.

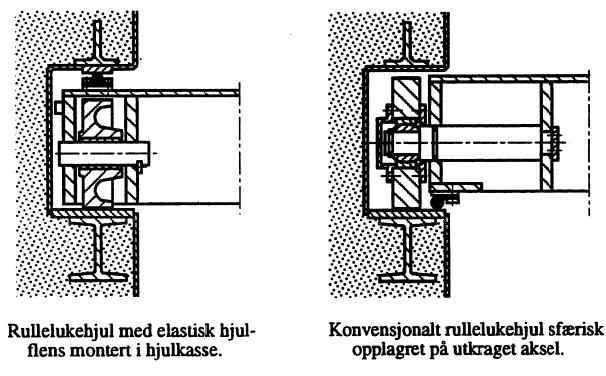

Figur 7 viser horisontalt snitt gjennom hjulet for to ulike rullelukekonstruksjoner. I det ene tilfellet er hjulet montert i en hjulkasse. I det andre tilfellet står hjulet på utkraget akseltapp. Begge løsninger er vanlige, men hjulkasseløsningen foretrekkes ved høye trykk.

Et par ulemper knyttet til rulleluker med hjul montert i hjulkasser er at føringsnisjene vanligvis blir større enn ved løsning med hjul på utkraget aksel, og at hjulene er lite tilgjengelige selv når lukebladet heises opp over føringene. Fordelen med hjulkasser er på den annen side at løsningen muliggjør tosidig opplagring av hjulakselen. Ved dette kan akseldiameteren gjøres mindre enn det man må ha for hjul montert på utkraget aksel. Resultatet blir redusert manøvreringskraft.

Et forhold som krever spesiell oppmerksomhet, er at kraftoverføringen fra hjul til lukeføring i størst mulig grad skal være som forutsatt ved dimensjoneringen. Dimensjonsavvik i føringer og for hjulposisjoneringen kan gi betydelige endringer i kraftfordelingen mellom lukehjulene. Dette medfører at både lukeføringene og hjulakslenes innfestinger i enkelte tilfeller må maskineres med stor nøyaktighet. Viktig blir også det som skjer etter at konstruksjonene forlater verksted. Det skal ikke legges skjul på at den medfart mange lukedeler får ved transport, anleggsmontasje og innstøping ikke bidrar til å styrke troen på at strenge krav til retthet, nøyaktighet, etc. kan overholdes.

En spesiell løsning er hjul montert på eksentrisk maskinerte hjulaksler. Hjulposisjonen kan da tilpasses slik at kontakten mellom hjul og føring blir best mulig ved det sted hvor hjulbelastningen er størst, dvs. når luken står i nedre stilling. Har man en luke med eksentriske hjulaksler og det er aktuelt å demontere ett eller flere hjul med aksel, skal man være klar over eksentrisiteten. Det er av største betydning at hjulene justeres inn riktig når de på ny monteres.

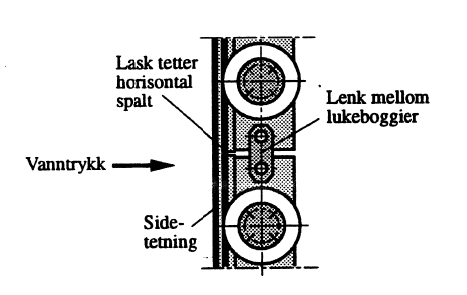

En annen løsning er at lukebladet deles i flere deler, boggier, slik at det blir fire hjul på hver del samtidig som disse hver for seg er så elastiske at ideell kraftfordeling oppnås, skjevhet til tross. Som eksempel kan det vises til nødstengelukene ved Kvilldal kraftverk. For hver luke er B x H = 3,0 8,4 m2 og dimensjonerende trykk 100,8 mVS. Lukebladet består av 5 seksjon og har følgelig tilsammen 20 hjul.

Ved oppdelte lukeblad overføres vertikale krefter mellom seksjonene ved hjelp av lenker, se Figur 8. Har man samtidig oppstrøms luketetning, blir tetningen mellom lukebladdelene vanligvis utført med lask. Der denne tilsluttes sidetetningen bør sistnevnte ha omegaprofil.

Når lukebladet utsettes for vanntrykk, oppstår det vinkeldeformasjon ved hjulene. Dette kan gi utillatelig kantpress mellom hjul og skinner. En løsning er da å montere sfæriske lager i lukehjulene. Dette er vist for hjulet som i Figur 7 sitter på utkraget aksel. Det andre eksempelet i Figur 7 viser en detalj som ble utviklet av Statkraft ved byggingen av store høytrykks rulleluker ved Ulla Førre. Ideen er her at hjulflensen skal kunne deformeres elastisk og derved avlaste det kantpress som ellers vil oppstå på grunn av deformasjonen i lukebladet. Vanlig oppfatning er at dette gir bedre løsning enn det man får med stiv hjulflens og sfærisk lager.

Anskaffelsesomkostningene blir høyere for rulleluker enn for glideluker. I det vesentligste er hjulene og lukeføringene fordyrende elementer. Ved nødstengefunksjon har imidlertid rulleluken store fordeler. Som regel kan den konstrueres slik at den er i stand til å stenge ved hjelp av egen tyngde mot full trykkbelastning. For manøvreringen er det da mulig å benytte ståltauspill som antydet i Figur 9, men en begrensende faktor blir i så fall manøvreringskraften ved åpning. Mest vanlig for store luker er det derfor å anvende enkelt-virkende oljehydrauliske manøvreringsspill med sylinder slik dette er vist for glideluke-arrangementet i Figur 9.

Som tappeluke anses rulleluken mindre egnet. Dette skyldes tilfeller hvor det på grunn av vibrasjoner har oppstått betydelige skader. Det må dog påpekes at det også forekommer vellykket bruk av rulleluker for tappeformål. Dette skjer fortrinnsvis ved lave trykk.

Spesielt ugunstig med tanke på bruk av rulleluker for tappeformål er lukeføringene som på grunn av lukehjulene får brede nisjer. Forholdet bidrar til dannelsen av kraftige strømvirvler som i sin tur medfører utmattende trykkpulsasjoner på i nedstrøms platekasse. Er man klar over problemet slik at man kan kvantifisere belastningene og dimensjonere konstruksjonen med tanke på utmatting, bør det likevel ikke være noe i veien for at rulleluker skal kunne brukes for tappeformål ved høyere trykk enn det man i dag anser tilrådelig.

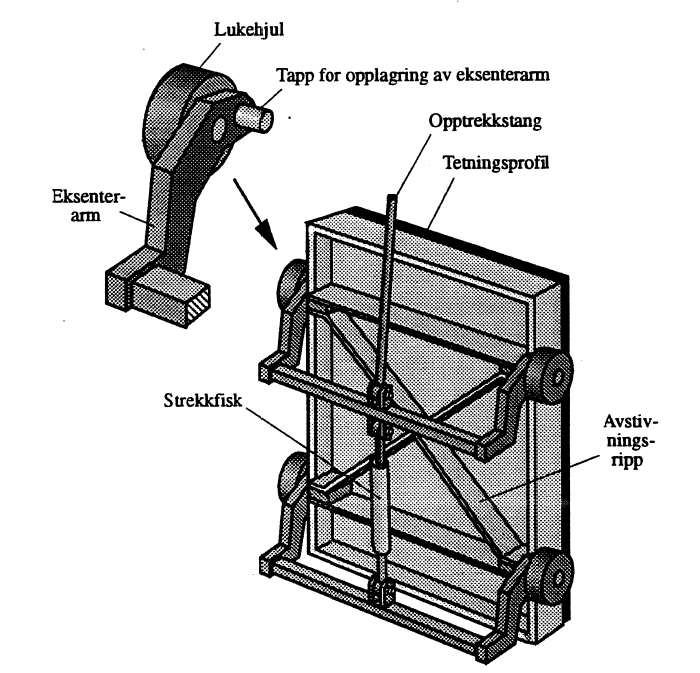

Ved dammer kommer rulleluken først og fremst til anvendelse som inntaksluke. Unntaket som bekrefter regelen, er en norsk smålukekonstruksjon utført som rulleluke. Til tross for visse begrensninger gjeldende strenge høyfjellsforhold, fremstår denne som et godt alternativ til de standardiserte glidelukene som ble omtalt i Kapittel 5.

Den nevnte rullelukes lukeblad er vist i Figur 10. Lukehjulene står montert på eksenterarmer tilkoblet opptrekket. Denne mekanismen manøvrerer lukebladet i forhold til tetningsanlegget. Er luken montert med nedstrøms tetning, aktiveres tetningen når opptrekket avlastes. Ligger tetningen på lukebladets oppstrøms side, presses luken mot tetningsanlegget når opptrekkstangen påføres nedtrykkskraft. Den aktuelle luken leveres av Geotex Engineering i Oteren.

Hjulene på en rulleluke er elementer som i vedlikeholdsammenheng bør fokuseres. Hjulopplagringen har tradisjonelt blitt utført med fettsmurt glidelager, men en rekke andre varianter finnes også fra sfæriske rullelager til smøringsfrie foringer. For vanskelig tilgjengelige luker kan det imidlertid bli så som så med smøringen. Erfaringsmessig fører korrosjon og manglende smøring til at hjulene blir sittende fastklemt på hjultappene slik at nødvendig lukemanøvrering ikke lar seg gjennomføre. Er nødstenging påkrevet, kan nevnte funksjonssvikt bli katastrofal.

På moderne rulleluker er hjulopplagringene utført med smøringsfrie foringer. For slike opplagringer mangler man erfaringsdata for tilstanden etter lang tids bruk. Ved kontroll av eldre rulleluker bør man derfor, uansett hjulopplagringstype demontere minst ett hjul med intervall 10 - 15 år for å inspisere tilstanden for opplagringene. Om mulig bør man også kontrollere at de øvrige hjul lar seg rotere.

7 Segmentluke

Segmentluken har krum frontplate opplagret på to eller flere ben. I prinsipp fremgår luken av opprisset Figur 11.

En vanlig anvendelse for segmentluken er som overflateluke med fritt vannspeil mot frontplaten. Fordi luken kan konstrueres med stor bredde i forhold til høyden, har den vært mye brukt i dammers flomløp. Andre luketyper er imidlertid også aktuelle for dette formål.

Eldre damluker av segmentlukekonstruksjon med stor bredde er ofte bygget med bærestruktur av klinket fagverk. Ugunstig utforming med tanke på korrosjon gjør at flere av disse karakteriseres som mindre optimale.

Segmentluken er også aktuell som høytrykks tappeluke. For dette formål må luken utstyres med topptetning. Hylletetning kan være å foretrekke ettersom denne er mindre følsom for radielle deformasjoner i lukekonstruksjonen. En ulempe med hylletetningen er at denne har tetningslinje som ligger på større radius enn bunntetningens tetningslinje. Dette kan ved store trykk nødvendiggjøre nedrykkskraft fra manøvreringsutstyret når luken skal stenge.

Skal segmentluken benyttes som høytrykks tappeluke, blir lufting et sentralt stikkord. Det er viktig at lukens ben i alle tappesituasjoner blir holdt over nedstrøms vannstand. For dykket luke, vil det under tappingen kunne oppstå trykkpulsasjoner under bena. Er luken delvis dykket, kan overflatebølger slå opp i konstruksjonen. Begge forhold gir mulighet for utmatting i opptrekkskonstruksjonen.

Segmentlukens opplagringer er vanligvis fettsmurte. Ofte kan det imidlertid være betydelig avstand fra smørenippel til lukelager. Dette har medført tilfeller med utilstrekkelig smøring og nedslitte lagerforinger fordi fettet har “størknet” i smørerørene på veien frem til smørestedet. Skjærer lukelageret seg på grunn av manglende smøring, er dette i seg selv en uheldig skade, men forholdet kan også gi opphav til ekstrabelastninger i konstruksjonen og brudd i lukebenet. Kon-sekvensen blir i så fall totalhavari for luken.

Brede segmentluker er tradisjonelt utstyrt med tosidig opptrekk. Da blir det av største betydning at opptrekkene manøvreres likt slik at luken unngår skjevkjøring. I motsatt tilfelle kan konstruksjonen påføres store deformasjoner og overbelastninger. Skjevkjøring medfører dessuten fare for at luken kiler seg fast i føringene.

Samkjøringen av spillene anordnes på forskjellig vis. En eldre løsning var at man hadde felles manøvreringsmotor for begge spill og drivaksel over lukeløpet.

Moderne luker har separat elektromotor for hvert manøvreringsspill. En spesiell elektrisk kobling av motorene gir da nøyaktig samkjøring av disse. Systemet omtales også som “elektrisk aksel”. Et forhold man i denne sammenheng må være klar over, er at spillene vanligvis er utstyrt med håndsveiv. Ukritisk bruk av denne medfører skjevkjøring av luken selv om man på automatikksiden har ment å sikre seg mot dette.

I de senere år har ytterligere to løsninger som møter det nevnte manøvreringsproblem, sett sett dagens lys. Den sikreste, men også den dyreste av disse, blir en segmentlukekonstruksjon som er så torsjonsstiv at luken kan manøvreres med ensidig opptrekk.

En billigere løsning er at hver lukeside utstyres med oljehydraulisk sylinder og digital posisjonsgiver. Posisjonsgiverne har nøyaktighet som muliggjør individuell styring av manøvreringssylinderne. Skal imidlertid en luke med dette styresystem manøvreres strømløst, må man også ha mulighet for manuell posisjonsmåling på lukesidene.

For segmentluker i dykket lukeløp hvor bredden vanligvis er mindre eller lik lukebred- den, blir manøvreringsinnretningen installert over lukeløpets senterlinje. Problem med skjevtrekk etc. oppstår da kun hvis luken kiler seg fast. Risikoen for dette reduseres ved montering av hjul for sideveis styring ved frontskjoldets hjørner.

Segmentluker montert i dammer vil i likhet med andre tilsvarende plasserte luketyper være utsatt for is og fastfrysing. Oppstår det istrykk mot lukens frontplate, går kreftene fra dette inn i lukeopplagringene som ekstrabelastning. Problemet kan i mange tilfeller elimineres hvis man har et bobleanlegg som stadig bringer “varmt” bunnvann opp foran luken.

Vanligvis er det ikke krav om at overflateluker i dammer skal manøvreres vinterstid. Dette gir mulighet for innkledning av konstruksjonen slik at den kan holdes oppvarmet, men løsning bør være planlagt slik at risikoen for brann minimaliseres. Det kan i denne sammenheng refereres at brann i forblending med trematerialer har forekommet. Brannen ble forårsaket av elektrisk varmekilde som skulle holde lukekonstruksjonen fri for is. Brannen medførte også betydelig skade på selve lukekonstruksjonen.

Et forhold som i de senere år er fokusert og som kan gi problemer, er alkalisk reaksjon i betong. Prosessen medfører betongsvelling. Registrerte overflateforskyvninger er på inntil I mm/år. Under slike forhold vil en 10 mm spalt mellom luke og betongkropp være borte i løpet av 10 år. Etter dette forkiler selvsagt luken seg ved manøvrering. Anleggseiere som har dette problem, må være klar over forholdet og gjøre nødvendige tiltak i tide.

En spesiell segmentluke er vaggen. Denne er konstruert slik at den også kan senkes for at vannet skal renne over den, se Figur 12. Erfaringene med vagger er ikke de beste. En av årsakene til dette var feilvurdering av manøvrerings-kreftene. I Norge har nevnte luketype vært lite aktuell.

I og med at segmentluken åpner ved at den løftes opp, kan det være motforestillinger mot å benytte segmentluken som flomluke. I praksis blir likevel luketypen godkjent for dette formål når nødvendig sikkerhet for å kunne åpne er etablert gjennom installasjon av nødstrømsaggregat, uavhengige systemer i man-øvreringsutstyret, reserveopptrekk, etc.

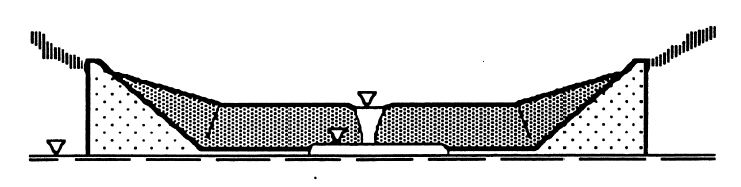

8 Sektorluke

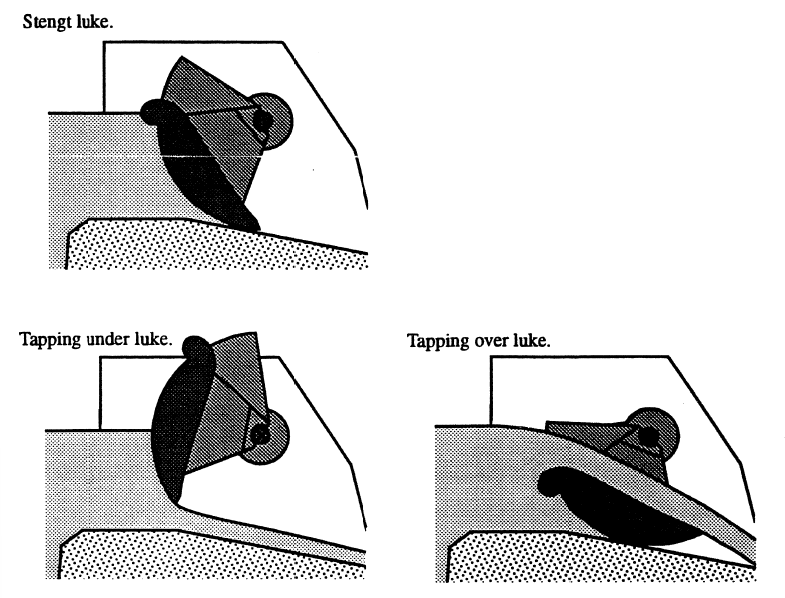

Sektorluken er som segmentluken dreibart opplagret, men senkes når den skal åpne, se Figur 13. Fordi vannet strømmer over luken og fordi opplagringene ligger i lukeløpets bunn, er sektorluken utført med ryggplate fra frontplaten og ned mot opplagringene. Tidligere ble luketypen benyttet i forbindelse med tømmerfløting.

Sektorlukens frontplate er buet, mens ryggplaten er plan. En fagverkskonstruksjon under-støtter disse og sørger for at de hydrauliske kreftene blir overført til lukeopplagringene i konstruksjonens bakkant. Antall opplagringer er betydelig i det det monteres ett lager i hvert tverrsnitt hvor stag overfører krefter til lukens bakkant.

Vannlekkasje medfører at lukebrønnen fylles med vann. Dette kan skape et vanntrykk på undersiden av ryggplaten som reduserer de manøvreringskrefter som betjeningsspillene ellers måtte bli lagt ut for. Forholdet forutsetter imidlertid at all lukemanøvrering skjer langsomt slik at vann til/fra lukebrønnen får tid til å strømme gjennom de spalter mellom luke og bygningskonstruksjon som er beregnet for dette.

Dreneringskanaler til lukebrønnen fra nedstrøms side vil på sin side eliminere nevnte “balansering” av krefter og sågar i ugunstige tilfeller øke belastningen på opptrekket. En fordel med dreneringskanalene er imidlertid at man ikke får problemer med vannstrømningen til/fra lukebrønnen under manøvrering.

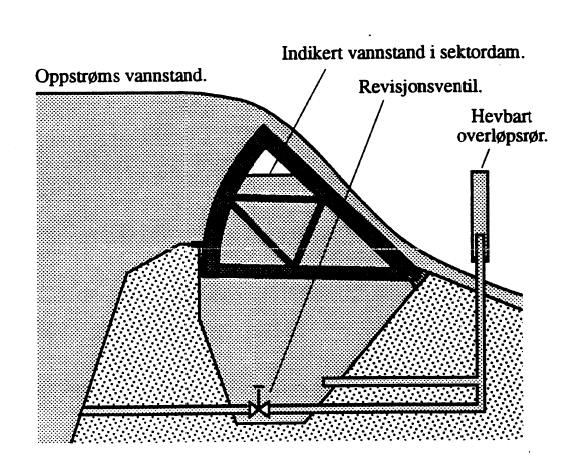

Vanligvis utstyres sektorluker med tosidig opptrekk. En spesiell sektorluke er sektordammen, Figur 14. Her manøvreres luken ved å fylle eller tømme lukebrønnen. Dette skjer som regel ved hjelp av et hevbart overløpsrør, sylinderluke. Sektordammen vil da lukke eller åpne uten hjelp av annet manøvreringsspill enn det som beveger sylinderluken.

Kan nedstrøms vannstand bli så høy at den kommer godt opp på ryggplaten, må man ta pumper til hjelp for å få manøvrert sektordammen. Dette er en situasjon som ved enkelte anlegg kan oppstå under eksepsjonell flom. Anleggseieren skal i slike tilfeller ha fastlagt muligheten på forhånd og gjort foranstaltninger med tanke på nødvendig beredskap om situasjonen skulle oppstå.

Et problem i forbindelse med segmentluker har vært transverselle bølger i lukebrønnen. Dette kan spesielt for sektordammer som ikke er fastholdt, medføre svingebevegelser og stukningsskader i lukesidene.

For sektorluker vil alkalisk betongreaksjon i lukeløpets sider i minst like stor grad som for segmentlukene, medføre forkilingsrisiko. Skulle dette skje under flom, kan kritiske situasjoner oppstå. Det påpekes at opprinnelig klaring mellom luke og sideskjold ofte var av størrelsesorden 10 mm. Med I mm betongsvellingen pr. år er klaringen i så fall “oppspist” i løpet av 10 år.

Den plane ryggplaten som er vanlig for eldre sektorluker, utsettes for trykkpulsasjoner. Dette skyldes strømningsvirvler som oppstår på grunn av avløsning langs oppstrøms kant. Forholdet har i mange tilfeller medført utmattingsskader på både plater og fagverk.

Under drift kan som nevnt lukebrønnen være fylt med vann slik at det innvendige trykk mot ryggplaten bidrar til å redusere manøvreringskreftene. Ved hovedtilsyn bør man kontrollere at trykkforholdene her er som forutsatt. Avvik kan medføre betydelig overbelastning for lukens manøvreringsinnretninger.

Viktig er det også å renske lukebrønnen for stein, sand og slam. Det finnes eksempler på at luken er kjørt til anslag mot slike masser med den følge at betydelige deformasjonsskader er påført lukekonstruksjonen.

Fordi sektorluken kan gjøres selvåpnende uten energitilførsel fra ekstern energikilde, har luketypen blitt ansett som egnet ved flomavledning. Sektorluken medfører imidlertid en totalt sett omkostningskrevende teknisk løsning. Av denne grunn er sektorluken ved nyanlegg svært lite aktuell. Det skal heller ikke legges skjul på at enkelte anser sektorluker som den damluketype som innebærer størst risiko for funksjonssvikt. Som oppsummering påpekes følgende uheldige forhold.

Det vanligste design medfører strømningsvirvler med utmattingseffekt for konstruksjonen.

Innvendig fagverk som i vesentlig grad overfører de opptredende krefter er vanskelig tilgjengelig.

Alkalisk reaksjon i omkringliggende betongstruktur gir risiko for forkiling.

Manøvreringsspillet kan være dimensjonert med den forutsetning at lukebrønnen skal ha en viss vannfylling. Avvik fra det forutsatte kan medføre tilleggsbelastninger for manøvreringsspillet.

9 Klappeluke

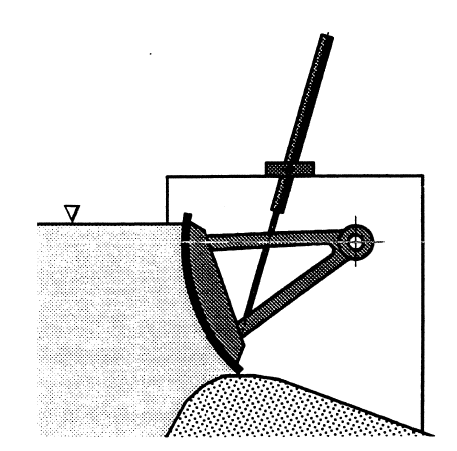

Prinsippet for en klappe er vist ved vertikalsnitt i Figur 15. Som det fremgår er luken hengslet i underkant av frontplaten. Dette er det vanligste klappelukedesign.

Konstruktivt består en moderne klappeluke av en krum vanntrykkbelastet frontplate som er sveist til en krum bakplate. Forbinding av front- og bakplate skjer dessuten ved hjelp av skottplater. Med tanke på innvendig tilkomst for vedlikehold er skottplatene utstyrt med mannhull.

Front- og bakplaten danner sammen en røraktig og vridningstiv konstruksjon. Dette medfører at klappeluker av denne type kan utføres med ensidig opptrekk. Vannlasten overføres da gjenom lukekonstruksjonen til opptrekket som torsjonsspenninger i den røraktige konstruksjonen. Av denne grunn benevnes også luketypen “torsjonsklappe”. Er imidlertid luken utsatt for sterk bølgebelastning, bør tosidig, eventuelt også dobbeltvirkende, opp-trekk vurderes.

For klappeluken i Figur 16 vil det under visse tappeforhold med tynne stråleslør over luken kunne oppstå svingninger i lukekonstruksjonen. Medvirkende er mangelfull lufting av rommet mellom lukekroppen og vannet som strømmer over luken. Ved korte luker med bredde mindre enn 5 meter kan den nødvendige luftmengden tilføres fra sidene. Er luken vesentlig bredere, avhjelpes problemet med strålesplittere, “ryttere”, på lukens topp-kant, se Figur 16. I litteraturen er disse anbefalt plassert med ca. 2 meters avstand. Nær-mere angivelse av mulig-heten for nevnte lukesvingninger er ellers å finne i boken “Stahl-wasserbau” av Wickert og Schmausser.

I utgangspunktet er klappeluken lite egnet for tømmerfløtingsformål. Modifikasjoner kan imidlertid gjøres slik at luketypen også tilfredsstiller denne funksjon. Luken utstyres da med nedstrøms lederist for tømmeret. Risten leddes til toppen av klappen og glir fram og tilbake på skinner innstøpt i nedstrøms bygningskropp.

Vanligvis blir klapper kun brukt med fritt vannspeil mot frontplaten, men det eksisterer også løsninger som benyttes i fylte lukeløp. Disse kan være topphengslet. Slik konstruksjon er i noen tilfeller installert som sugerørsluke for turbin. Fordi lukebladets da har beskjeden bredde samtidig som opptrekket innfestes på midten av luken, kan lukebladet i slike tilfeller lages som ribbekonstruksjon. For denne type sugerørsluke må man ha oppmerksomhet på de trykkpulsasjoner som luken i åpen stilling vil kunne bli utsatt for. I denne posisjon bør derfor opptrekket være forspent.

Et annet bruksområde for klappeluken blir som selvvirkende stengeluke ved inntak. Løsningen er blant annet benyttet ved Jostedal kraftverk. Her har man installert bunnhengslet klappe med lukeblad utført som flytelegeme i sjakter for bekkeinntak. Stiger vannstanden i sjakten som følge av flom i de øvrige bekkeinntak, stenger luken og hindrer ved dette utstrømning av vann fra tunnelsystemet.

Utsettes en klappe for isbelastning, vil den med et oljehydraulisk manøvreringsutstyr kunne gi etter og åpne ved at trykkbegrensningsventilen i hydraulikksystemet åpner.

Fordi klappeluker i likhet med sektorluker er selvåpnende uten energitilførsel fra ekstern energikilde, blir klapper i stor utstrekning benyttet ved flomavledning. For brede lukeløp med forholdsvis lav lukehøyde gir klappeluken også den meste økonomiske løsning så lenge det forutsettes bruk av stålluke. En luketype som imidlertid kan bli enda mer økonomisk, er gummiluken.

Med tanke på klappelukens manøvrering viser Figur 15 en innretning som ikke anbefales. For at manøvreringssylinderen skal kunne legges horisontalt, er den koblet til luken via ståltau ført over tauskive. Tauskive festet til stempelstangen medfører dessuten at det kan benyttes en hydraulikksylider med redusert slaglengde. Til gjengjeld må sylinderdiameteren økes. Som regel vil dette verken være økonomisk eller praktisk. Der løsningen er benyttet, har den sannsynligvis enten fremkommet som følge av ønske om at damkronen skal representere en rett ubrutt linje eller for å etterfølge krav om beskyttelse av hydraulikksylinderen med tanke på krigshandlinger.

For segmentluker ble det i Kapittel 7 omtalt smøreproblemer for opplagringene. Tilsvarende problemer kan man også ha for klappeluker.

Et spesielt forhold gjelder imidlertid sikringen av opplagringsboltene. For en mindre klappeluke var nevnte bolter sikret med rustfrie segerringer. Lukekonstruktøren hadde sannsynligvis valgt denne løsningen for å redusere konstruksjonens pris. Dessverre løsnet segerringen med den følge at opplagringsboltene “skrudde” seg ut, og luken havarerte.

Et lignende tilfelle er beskrevet i VRs “Driftserfaringer” nr. 5-93. Her var opplagringsboltene sikret på mer konvensjonell måte med “låsejern” i lavlegert stål og rustfrie opplagringsbolter. Potensialforskjellen mellom materialene hevdes å ha medført at det partiet på låsejernet som skulle sikre opplagringsbolten, korroderte og ble borte. Etter dette var fritt frem for opplagringsbolten å skru seg ut av braketten den var montert i.

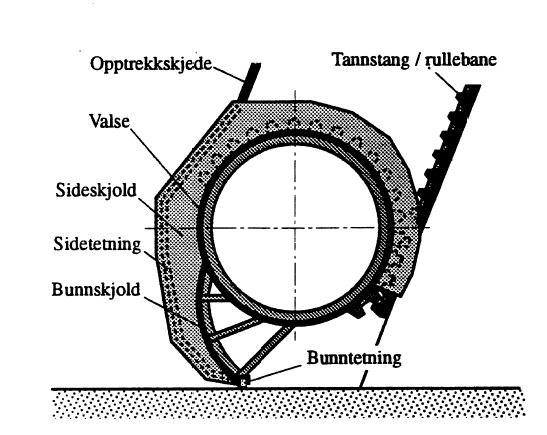

10 Valseluke

Valseluker ble tidligere brukt der man hadde behov for luker som skulle spenne over meget brede lukeløp. Valseluken regnes i dag som svært lite aktuell ved nyinstallasjoner.

Et forsøk på å vise valselukens prinsipp er gjort ved snitt-tegningen i Figur 17. Luken er utformet som en sylinder og opplagret på anlegg i lukeløpets sider. Anleggene er foruten å være rullebaner for sylinderen også utstyrt med stasjonære tannstenger som tilsvarende fortanning langs lukens sylinderomkrets griper inn i. Dreies den skisserte valseluken i urviserens retning, vil luken klatre opp langs tannstengene mens den ruller på rullebanene.

Fra forkanten av lukens underside er et krummet bunnskjold ført ned til bunnen av lukeløpet. Her sitter bunntetningen som i de opprinnelige konstruksjonene vanligvis var en trestokk. Bunntetningen er forbundet med tilsvarende “tetningslister” påmontert lukens sideskjold.

En av lukesnabelens funksjoner er at den skal holde vannstrømmen borte fra lukens sylindriske del og derved forhindre at det mot denne oppstår uheldige hydrauliske trykkpulsasjoner.

Strømmer det store mengder vann over valseluken samtidig som det også bygger seg opp baktrykk på valsen, skal man være oppmerksom på at luken kan løfte seg. Den klatrer da oppover føringene inntil den når et “likevektspunkt”. Omkring dette vil valsen så få en rullende pendelbevegelse. En publikasjon fra den tyske lukeleverandøren M•A•N refererer en beregning av dette for en valseluke med bredde 25 m, diameter 3,5 m og strømnings-hastighet over luken lik 3,3 m/s. Pendlingsfrekvensen angis til 0,2 s-1 med amplitude ± 0,3 m. Det sier seg selv at om man under slike forhold forsøker å stramme opptrekkskjedet for derigjennom å stoppe pendlingen, vil resultatet bli kjedebrudd.

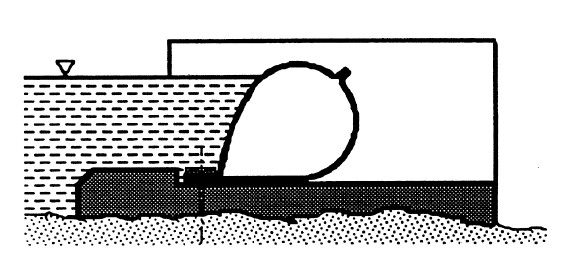

11 Gummiluke.

Internasjonalt er gummiluker benyttet siden midten av 50-årene. 1989 ble det år da de første gummilukene ble installert og tatt i bruk i Norge. Dette skjedde ved ombygging av eldre nåledammer ved Kjeldal og Lunde i Bandak-vassdraget.

Spesielle retningslinjer for gummiluker datert 01.12.93 er nå utarbeidet av NVE. Som et overordnet krav som i praksis begrenser bruken av denne luketypen, kan det refereres at normalt bruksområde skal være “oppdemning av elver”. Videre er største tillatte lukehøyde satt til 3 meter.

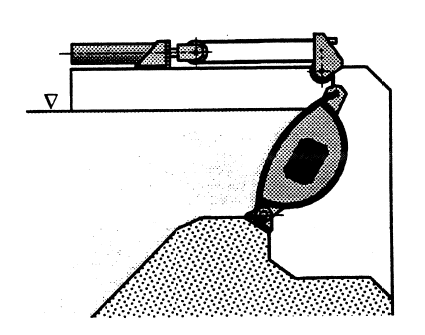

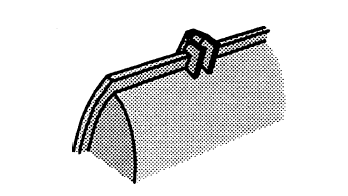

Konstruksjonsprinsippet for en gummiluke fremgår av vertikalsnittet i Figur 18. Lukelegemet lages av armert gummiduk lagt slik at det dannes en “pølse” som kan sperre et rektangulært eller helst trapesformet lukeløp. Dukens gummimaterialet tilsvarer det man i industri og gruvevirksomhet benytter for transportbånd.

Figur 18 viser en gummiluke som er festet med klemlist i lukens forkant. Dette gjelder fortrinnsvis mindre gummiluker som ikke utsettes for høyt bakvann. I motsatt tilfelle må luken også ha en innfesting i bakkant.

I “løftet” posisjon er luken enten fylt med luft eller vann. Slippes fyllingsmediet ut av luken, vil den falle sammen slik at vannet kan strømme fra oppstrøms til nedstrøms side over lukelegemet. For det mest ekstreme driftstilfellet ligger gummiduken flatt langs bunnen og sidene i lukeløpet.

Konstruksjonens høyde avhenger av både fyllingsgrad og vannstanden(e) mot lukelegemet. Av denne grunn lar den eksakte lukehøyde seg vanskelig påvise med nevneverdig nøyaktighet under drift. Spesielt problematisk blir dette når det strømmer vann over luken.

Ved flom etc. kan for stor overtopping av “løftet” gummiluke påføre luken skade. Ut fra dette har NVE i retningslinjene for luftfylte luker angitt 20 % som maksimal overtopping i forhold til “designhøyden”. Tilsvarende verdi for vannfylte luker er 50 %.

En ulempe ved luftfylte gummiluker er at det ved stor vannoverstrømning eller ved delvis evakuert luke, kan oppstå v-formet innknekking på lukens overside, se Figur 19. Dette sammen med det nevnte problem med å bestemme den eksakte lukestilling, gjør gummilukene mindre egnet ved tappefunksjon når det ifm. tappingen settes strenge krav til nøyaktig vannføring.

For bruk i flomløp hvor lukene enten skal være i løftet posisjon eller gi et helt åpent løp, blir imidlertid konstruksjonen mer aktuell så fremt lang manøvreringstid ikke medfører problemer.

Luftfylte gummiluker har vanligvis en nedre grense for reguleringsområdet tils. 70 % av “designhøyden”. Med maksimalgrensen fra gjeldende norske retningslinjer blir følgelig variasjonsgrensene for de vannstander hvor luken fortsatt skal være operativ 70 - 120 % av lukens “designhøyde”.

Vannfylte gummiluker er ikke utsatt for nevnte innknekking, men egnetheten som tappeluke begrenses fortsatt av upresis lukestilling og lang manøvreringstid. Et annet problem ifm. vannfylte gummiluker kan være frysing vinterstid. Det må likevel påpekes at man i Østerrike har gode erfaringer med vannfylte gummiluker, også fra bruk i streng kulde. Man benytter da et system som sirkulerer vannet inne i luken.

Ønsker man å tilføre varme, kan dette skje med varmekolbe plassert i sirkulasjonssystemets fordelingskum. Her er det vanligvis også montert pumper. En annen løsning er å tilføre nytt “varmt” grunnvann hvis “sikker” grunnvannskilde er tilgjengelig.

Skal en gummiluke benyttes vinterstid, bør det legges varmekabler i betongplaten nedstrøms luken som denne ved åpning skal legge seg ned på. Is som her oppstår som følge av lekkasje og overskvetting, kan bli til skade for luken og hindre dens funksjon.

Inne i luftfylte gummiluker vil det etter hvert samle seg kondensvann. Dette må med visse mellomrom tappes ut. Også her må man være oppmerksom på faren for ising.

Gummiluker som til nå har blitt installert i Norge, er importert fra henholdsvis Japan og Østerrike.