HÅNDBOK - MEKANISKE KONSTRUKSJONER I VANNVEIEN: MATERIALTEKNIKK FOR UTSTYR I KRAFTVERKSVANNVEIEN

1 Innledning

Forfatter: Ragnar Hartmann, Statkraft Engineering as. 20.08.95

Dette manuskript er betalt av Energiforsyningens Fellesorganisasjon (EnFO) og kan fritt benyttes ved alle EnFOs nåværende og fremtidige kurs. Bruk til andre formål, omarbeidelser eller viderebearbeiding, krever forfatters godkjennelse. Statkraft Engineerings eventuelle bruk av manuskriptet skal ikke skje slik at dette kommer i konkurranse med EnFOs virksomhet. Privatpersoner har anledning til å ta enkeltkopier når formålet er egen opplæring. Ved kopiering ut over dette for andre enn EnFo, Statkraft Engineering eller forfatter, må tillatelse på forhånd være innhentet fra EnFO. Manuskriptet tillates ikke benyttet som referanse ved vurderinger vedr. sikkerhet eller når resultatet kan medføre betydelig økonomisk konsekvens. For slike formål henvises det til litteraturhenvisningene i Kapittel 17.

2 Hensikt Og Målsetting

Dette manuskript er laget i tilknytning til et kurs om luker, ventiler, rør og varegrinder. Det gis en kort innføring om aktuelle materialer og deres egenskaper med primært mål å øke forståelsen for materialtekniske spørsmål. Disse bør ses i sammenheng med sikkerhet og pålitelighet knyttet til det nevnte utstyr.

Målgruppen er personell ved vannverk og i kraftforsyning. At den enkelte på forhånd har materialteknisk kunnskap, er ingen betingelse, men kan være en fordel.

For den som siden måtte ønske å fordype seg i faget materialteknikk, er det i Kapittel 17 gitt en litteraturliste. Noe av det som her omtales, fungerer også som referanser i dette manuskript. Referansenummer er gitt samtlige posisjoner i litteraturlisten.

Fordi det ved kurset er begrenset tid for gjennomgåelse, vil muntlig presentasjon av manuskriptet begrenses til kapitlene 3, 4, 5 og 7. Øvrige kapitler betraktes som supplement for den som siden føler behov for å innlede kompetanseoppbygging innen ett eller flere av de aktuelle materialområder.

3 Materialteknikk for utstyr i kraftverksvannveien.

Anvendte symboler er sammen med aktuelle måleenheter angitt i listen nedenfor. Enkelte symboler som anvendes i Kapittel 14, og kun her, er utelatt fra listen. Likeledes utelates alle grunnstoffsymboler.

l - lengde (m).

Δl - forlengelse pga. tøyning (m).

t - temperatur (°C).

t - tid (time).

v/t - vann-sement-vektforhold i betong (ubenevnt).

A - areal (m2).

CE - karbonelvivalent. Den defineres noe ulikt fra materialtype til materialtype, konfr. Kapittel 6 og Kapittel 7.

E - elastisitetsmodul (MPa), E=σ/ε.

ε - relativ forlengelse pga. tøyning (ubenevnt), ε = Δl/l

δ - bruddforlengelse (%).

σ - materialspenning (MPa).

σB - bruddgrense (MPa).

σD - utmattingsgrense (MPa).

σF - flytegrense (MPa).

σk - sigegrense (MPa).

4 Materialer og egenskaper

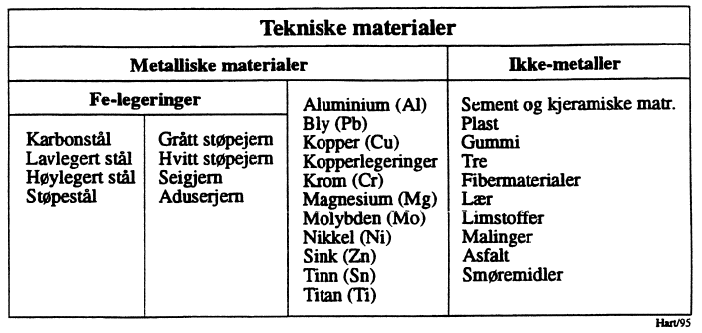

For konstruksjonene i en kraftverks- eller vannverksvannvei blir jern/stål samt betong de viktigste konstruksjonsmaterialer. En vanlig inndeling for disse og andre tekniske materialer er vist i Figur 1.

Ulike fysiske egenskaper bidrar ved karakteriseringen av et materiale til teknisk bruk. Ses det bort fra elektriske og varmetekniske størrelser, kan en liste med aktuelle fysiske størrelser bli som angitt nedenfor:

Bruddgrense σB (MPa).

Flytegrense σF (MPa).

Sigegrense σk (MPa).

Utmattingsfasthet σD (MPa).

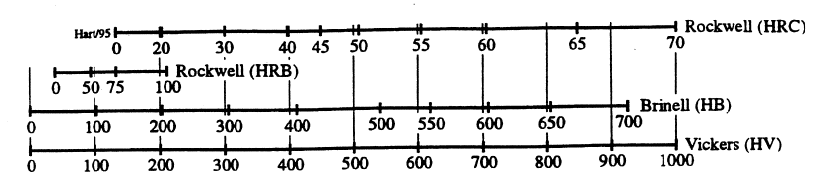

Hardhet, målt i Brinell (HB), Rockwell (HRB) / (HRC) eller Vickers (HV).

Slagseighet, eksempelvis Charpy V (Joule).

Elastisitetsmodul, E (MPa).

Bruddforlengelse, δ (%).

Vannopptak og svelling (gjelder ikke-metaller).

Korrosjonsmotstand og kjemisk stabilitet.

De angitte materialhardheter kan suppleres med “Shore og IRH som er måleenheter for gummihardhet, se Kapittel 13. Når det gjelder Brinell-, Rockwell- og Vickers-skalaen, finnes det ingen offisielt anerkjent”nøkkel” som sammenknytter disse. Bofors har imidlertid utført prøver med stål som for denne materialtype gir omtrentelig kopling mellom målemetodene [2], se Figur 2.

Klassisk materialteori sier at materialenes minste byggestener er atomer. Stoffer dannet av kun en type atomer kalles grunnstoffer. For ikke-metalliske materialer når disse heller ikke er grunnstoffer, kan minste materialenhet bli et molekyl. Mineralet magnetitt har eksempelvis et molekyl som skrives Fe3O4. Dette betyr at molekylet består av tre jern atomer og fire oksygenatomer. Dog blir sjelden et materiales mekaniske egenskaper direkte bestemt av hvilke atomer som inngår. Større betydning får det som regel hvordan atomene er bundet til hverandre.

Fra materiale til materiale skjer sammenbindingen av atomer på ulik måte. En viktig bindingstype er den metalliske. Her ordner atomene seg i en gitterstruktur samtidig som elektronene i det ytterste elektronskall blir bevegelige og danner en elektronsky mellom atomene. Dette er årsaken til at de fleste metaller har gode elektriske ledningsegenskaper. I salter og mange bergarter er det derimot ionebinding. Her koples atomer med motsatt elektrisk ladning slik at bindingene blir av elektrostatisk natur. En tredje type binding er den kovalente hvor atomene deler på elektronene i det ytterste ikke oppfylte elektronskall. Kovalent bindingen blir vanligvis meget sterk og er dominerende i plastmolekyler. Van der Waals binding er av elektrisk natur og fremstår som den desidert svakeste av de nevnte bindingstyper. Slik binding har man bl.a. mellom sjiktene i grafitt og mellom molekylene i termoplast.

Bindingen mellom materialenes enkelte byggestener påvirkes av temperaturen. For mange stoffer har man de tre aggregattilstander: Fast stoff, væske og gass. Disse kjennetegnes vanligvis ved at det for en gitt temperatur eller temperaturområde blir overgang fra en aggregattilstand til en annen.

Det som skjer ved smelting, er at bevegelsesenergien for molekyler/atomer blir så stor at de sammenbindende kreftene delvis oppheves og molekylene/atomene fjerner seg fra hverandre. Dog er det enkelte sammenbindende krefter tilbake. En smelte har således fortsatt sammenbindende krefter som gir smelten et fast volum selv om molekylene/atomene mangler romlig fiksering ift. hverandre. En kan si et smelten har volumelastisitet, men mangler geometrisk elastisitet.

Noen materialer danner molekyler som ved oppvarming ikke går over til væsketilstand, men faller fra hverandre. En etterfølgende nedkjøling vil da ikke kunne bringe det oppvarmede materialet tilbake til fysisk utgangsposisjon. Nevnte materialdestruksjon inntreffer ved oppvarming av herdeplast, se Kapittel 12.

Nedbryting av materialer kan også skje ved at materialet reagerer kjemisk med stoffer i omgivelsene. De fleste prosesser av denne type er temperaturavhengige. Tilfeldige eksempler blir spenningskorrosjon i ulegert stål samt oksydasjon av olje. Den nevnte spenningskorrosjon er imidlertid ikke aktuell ved de temperaturer man har i kraftverk og vannverk. Oljeoksydasjon blir først for alvor merkbar ved temperatur over 90°C.

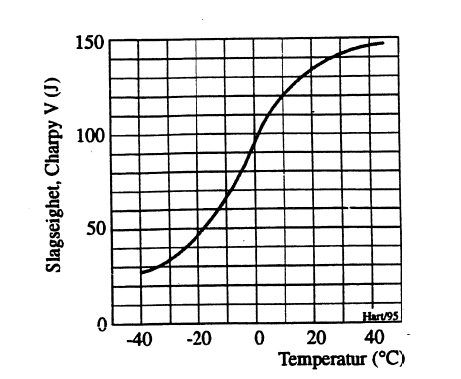

Temperatur innvirker dessuten på materialegenskaper uten at det behøver å være snakk om så drastisk endringer som de forannevnte. Mange har kanskje observert at gummistrikk ved temperatur under 10-20°C ikke er elastisk. Lignende effekt har man for andre materialer. Visse konstruksjonsstål som fungerer godt ved +20°C, kan pga. sprøhet bli uegnet ved eksempelvis -30°C, se Figur 5.

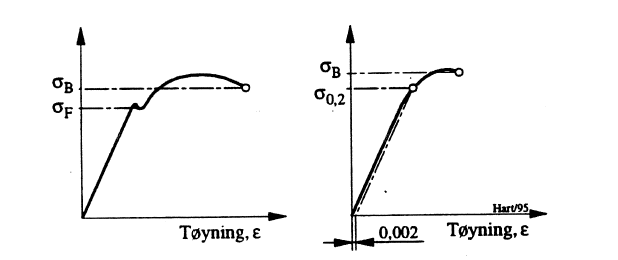

Utsettes et materiale for strekk, vil det oppstå tøyning. Dette kan fremstilles i et spennings- tøynings-diagram, se Figur 3. Her er ε relativ deformasjon, ε = Δl / l, hvor Δl representerer deformasjonen og l lengden som deformasjonen måles over.

For noen materialer blir spenning og tøyning proporsjonale inntil en grense, tilnærmet lik flytegrensen σF, se venstre skisse i Figur 3. Tøyningen i dette området er elastisk, hvilket betyr at materialet inntar den opprinnelige form når strekkspenningen forsvinner. Mange metalliske materialer har imidlertid ingen veldefinert flytegrense. I stedet ser kanskje spennings-tøynings-diagrammet ut som vist til høyre i Figur 3. Til erstatning for σF benyttes da σ0,2. Dette er den spenning som etter avlastning gir 0,2 % varig forlengelse.

For tøynings-/spenningsfunksjonens rettlinjede elastiske område gis sammenhengen mellom spenning og tøyning ved:σ = E•ε. Her er E-materialets elastisitetsmodul som ofte blir den samme for både trykk- og strekkspenning.

Enkelte materialer mangler den lineære repeterbare sammenheng mellom spenning og tøyning. Siging blir her som ett stikkord, se det etterfølgende samt Kapittel 12. Det er også materialer, eksempelvis tre, som har ulike egenskaper i ulike retninger. De er mao. ikke isotrope, men anisotrope.

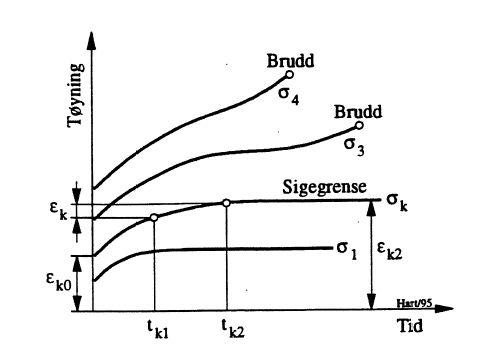

Siging innebærer at materialet fortsetter å deformeres ut over det som umiddelbar sammenheng mellom spenning og tøyning tilsier. Selv om siging forekommer for de aller fleste materialer, må det understrekes at fenomenet er betinget av både temperatur og materialspenning. I vannkraft- og vannverksammenheng kan man se bort fra siging for vanlige konstruksjonsmaterialer som stål, støpejern og aluminium. Derimot må man ta hensyn til dette når konstruksjonsmaterialet er plast. Da blir det mer korrekt å legge kritisk sigespenning, ikke flytegrense, til grunn ved dimensjonering.

Figur 4 viser et generelt tøyning-tid-diagram for konstant temperatur. Med Sigegrensen σk menes den strekkspenning som i et materiale ved gjeldende temperatur gir den høyest tillatte tøyningshastighet regnet mellom tidspunktene tk1 Og tk2. Målt hastighet fastlegges som εk / ( tk1 - tk2 ). Ofte settes tk1 = 1000 timer, tk2 = 2000 timer og høyeste tillatte tøyningshastighet til 10-4 eller 10-5 % pr. time [2].

En annen karakteristisk størrelse knyttet til siging er sigebruddgrensen. Denne settes lik den spenning som medfører brudd etter en spesifisert tid med konstant belastning. Tiden er vanligvis 10 000 timer eller 100 000 timer [2].

Den før omtalte sprøhet som bl.a. kan inntreffe ved lave temperaturer, er en annen betydningsfull materialegenskap. Slagarbeid blir her et mål for materialets evne til å motstå slagaktig belastning og fastlegges vha. spesiell apparatur hvor prøvestaver “hugges” av slik at bruddenergien samtidig kan registreres [2].

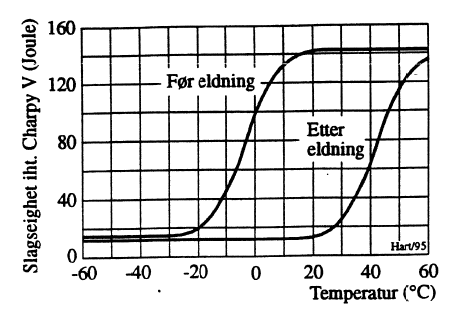

Mens materialers strekkfasthet ofte øker med synkende temperatur, avtar slagarbeidet. Dette kan skje på slik måte at materialet oppviser akseptable, svakt synkende, slagarbeidverdier over et større temperaturområde for så ved en viss temperatur å stupe ned mot en brøkdel av tidligere verdi. Nevnte temperatur kalles materialets omslagstemperatur. Av ulike årsaker er det vanlig å kreve at konstruksjonsstål oppviser akseptabelt slagarbeid (27 J) for langt lavere temperatur enn den aktuelt laveste driftstemperatur. Figur 5 presenteres som eksempel og viser slagarbeidet, målt ved Carpy V, for et eldre seigherdet finkornstål.

5 Metaller

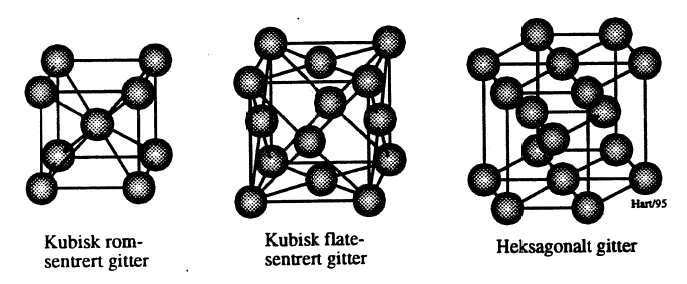

Metallenes gitterstrukturer er av tre hovedtyper, kubisk romsentrert, kubisk flatesentrert og heksagonalt, se Figur 6. Av de nevnte gitterstrukturer blir de to første de viktigste.

Enkelte metaller vil avhengig av temperaturen bygge ulike gitterstrukturer. Dette gjelder bl.a. konstruksjonsstål.

Når et metall størkner, vil det fra en rekke kim i smelten dannes gitterstruktur med ulik romlig orientering. Strukturene vokser og danner korn som etter hvert møtes i korngrenser.

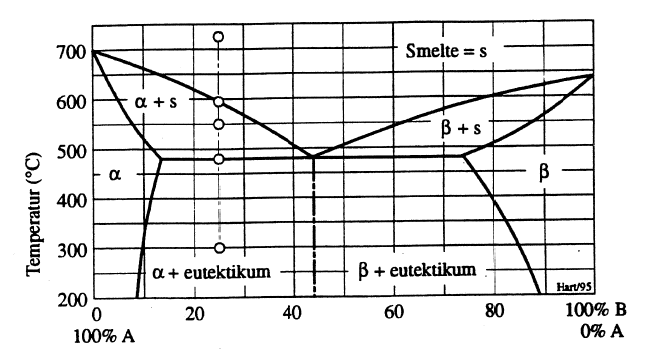

Blandes to ulike metaller i smeltet tilstand, får man vanligvis når smelten størkner, en legering. Ofte er imidlertid legeringsbestanddelene ikke fullt blandbare med hverandre. Det som da skjer under størkningen, kan best illustreres ved et tilstandsdiagram. For legeringsbestandelene A og B er dette vist i Figur 7.

I Figur 7 tenker man seg en smelte ved 725 %C med 75% av bestanddel A og 25% B. Avkjøles smelten til like under 600°C, vil den begynne å størkne. I første omgang dannes det korn med a-fase basert på gitterstrukturen til bestandelen A iblandet 5% B. Når temperaturen har sunket til 550°C, består gjenværende smelte av 33% B samtidig som det i størknet α-fase er nærmere 8% B. Den gradvise størkning etter hvert som smelten avkjøles, opphører ved 480°C. Da størkner restsmelten under ett i det det dannes eutektiske korn som har blanding av α-fase med 13% B og β-fase basert på gitterstrukturen til bestandel B med 26% A.

Under videre avkjøling må endringer skje ved at atomer vandrer i gitterstrukturene. Slik fasediagrammet er tegnet, vil det faste materialet ved avkjøling til 300 °C og under forutsetning av likevekt, ha redusert mengden av α-fase i rene α-fase-kom. Samlet mengde korn med eutektikum har derimot øket. Dessuten er prosentvis oppløst mengde av B og Å i henholdsvis α-fase og β-fase redusert.

Noe av det som blir spesielt for en metalllegering, er følgelig at det dannes gitterstruktur basert på den ene bestandels atomgitter og at det i dette gitret ligger løst atomer av “fremmed” type. Dette er et forhold som ofte øker legeringens fasthet og som omtales nærmere i Kapittel 6 Kapittel 9. En side ved dette er også den såkalte herding. Her er det vanligvis slik at “fremmede” atomer som egentlig skulle ha diffundert ut av gitret, ligger tvangsløst i dette. Årsaken til forholdet er vanligvis at rask nedkjøling fra en høyere temperatur hvor “fremmedatomene” var løsbare, har hindret diffusjonen.

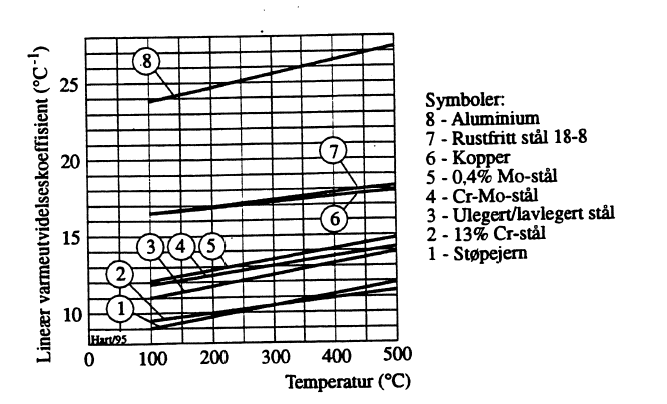

En sentral materialkonstant som ikke har blitt omtalt i det foregående, er lineær varmeutvidelseskoeffisien. Denne kan være viktig både ved sveising og fastleggelse av temperaturutvidelser for komponenter under drift. Figur 8 som har data hentet fra “Dubbels Taschenbuch für den Maschinenbau”, 12. utgave, angir koeffisienten som funksjon av temperatur for enkelte materialer.

Viktige metalliske konstruksjonsmaterialer vil i de etterfølgende kapitler bli beskrevet ett for ett. Dette kapittel avsluttes med kort omtale av andre interessante metaller.

Bly (Pb) har densitet 11400 kg/m3, strekkgrense 20 MPa og lineær varmeutvidelseskoeffisient 2,9•10-5 °C-1. Strekkgrensen kan imidlertid økes ved tilsats av forholdsvis små mengder antimon. Bortsett fra ved elektrotekniske anvendelser inngår bly- og tinnlegeringer i gruppen hvitmetaller, Disse innstøpes i skålene for hydrodynamiske lagre. Bly benyttes dessuten i mykloddlegeringer. Vanlig loddetinn kan inneholde 50 % bly og 50 % tinn og får smeltepunktet rundt 220 °C. Ellers benyttes det bly i slagverktøy for montasje/demontasje av maskinelt utstyr når det er viktig at slagverktøyet ikke skal kunne skade utstyret. En tradisjonell anvendelse for bly har også vært som pigment i blymønje, da i form av blyoksyd. Både bly og blyoksyd er imidlertid særdeles giftige. Blymønje bør av denne grunn ikke benyttes innendørs [2]. Det har videre forekommet blyforgiftning ved demontasje av mønjet utstyr fordi dette ble varmet slik at blyoksyd fordampet og forurenset luften på arbeidsstedet.

Kopper (Cu) er sannsynligvis ved siden av gull og sølv det første metall mennesker tok i bruk. Flere steder har metallet forekommet naturlig i store mengder. Det kan nevnes at navnet Kypros i utgangspunktet betyr kopperøya, noe som henspeiler til at øyas kopperforekomster i forhistorisk tid var av stor betydning for landene rundt det Indre Middelhav. Kopper har densitet 8900 kg/m3 og lineær utvidelseskoeffisient 1,7•10-5 °C-1. Det er i utglødet tilstand meget mykt, dog økes fastheten ved kaldbearbeiding. Kaldvalses en plate til 20 % av opprinnelig tykkelse, kan σ0,2 Øke fra 50 MPa til nærmere 400 MPa. Pga. god elektrisk ledningsevne benyttes kopper for stor del til elektrotekniske formål. I kraftverk forekommer det også at mindre rørsystemer lages av kopper. Messing og bronse har kopper som et viktig legeringselement, se Kapittel 10. Det gjøres oppmerksom på at kopper er giftig.

Krom (Cr) har densitet 6800 kg/m3, lineær varmeutvidelseskoeffisient 0,8•10-5 °C-1 og benyttes som element i mange stållegeringer for å gjøre disse hardere og mer korrosjonsmotstandige. I vannkraftsammenheng anvendes rent krom som elektrolyttisk pålagt belegg på stempelstenger for oljehydrauliske manøvreringssylindre.

Sink (Zn) har densitet 7100 kg/m? og lineær varmeutvidelseskoeffisient 2,9•10-5 °C-1. Smeltepunktet er lavt og legeringer på sinkbasis er godt egnet for pressstøping. Dog bør disse pga. sigtendenser ved vanlig omgivelsestemperatur ikke benyttes i bærende konstruksjoner. I vannkraft- og vannverkssammenheng anvendes sink primært for korrosjonsbeskyttelse. Korrosjonsbeskyttende sinkbelegg blir imidlertid mindre egnet på flater neddykket i vann, se Kapittel 15. Sink er også giftig og vil ved termisk sprøyting eller sprøyting av sinkrike malinger kunne gi opphav til sinkfeber.

Tinn (Sn) har densitet 7300 kg/m, lineær varmeutvidelseskoeffisient 2,7•10-5 °C-1 og er en viktig bestanddel i bronse. Kilder hevder at fønikiske sjøfarere hentet tinn fra gruver på de Britiske øyer for oldtidens bronseproduksjon. Legeringer med bly og tinn inngår ellers i gruppen hvitmetaller, se bly. En annen anvendelse har vært som bestanddel i loddemetall, se også her beskrivelse ifm. bly. Tinn er i motsetning til bly, kopper og sink ikke giftig.

Titan (Ti) har minst tre særdeles gode egenskaper: Lav densitet (4500 kg/m3), betydelig fasthet (σ0,2 = 450 MPa) og stor korrosjonsmotstand, selv i sjøvannsmiljø. Fastheten kan økes til nærmere 3 ganger foran angitte verdi ved egnet legering og herding. På den annen side er materialprisen meget høy. Av denne grunn har titan til nå ikke funnet anvendelse innen sektorene vannverk og vannkraft.

6 Ulegert og lavlegert stål

Stål er betegnelsen på en rekke legeringer hvor hovedelementene er jern, karbon, m.fl. Materialet fremstilles vanligvis ved en smelteprosess, men kan også produseres ved direkte reduksjon av jernmalm eller ved en pulvermetalurgisk prosess. Karboninnholdet overskrider aldri 2,5 vekt-%. I ulegerte stål hvor andre elementer ikke er tilsatt med hensikt, overstiger karboninnholdet aldri 1,85 vekt-%. Generelt varierer karboninnholdet mellom 0,01 og 1,7 vekt-%. Jerninnholdet varierer i området 50 - 98 vekt-% [12]. Stållegeringer med lavt jerninnhold anses ikke som ulegert/lavlegert stål.

Hetittene, et folk som levde i Lilleasia ca. 1500 f.Kr., var så langt man vet de første som tok i bruk redskaper og våpen laget av jernlegeringer fremstilt fra malm. Til Norden kom jernet 1000-1500 år senere. Lange tradisjoner til tross har det 20. århundre likevel medført noe som nærmest må betegnes som en revolusjon for såvel ståltyper som stålproduksjon. Stål er fortsatt det mest anvendte og kanskje også det mest anvendelige konstruksjonsmaterialet som verkstedsindustrien har til rådighet.

Densiteten for ulegert og lavlegert stål er ved vanlig temperatur 7850 kg/m3. Elastisitetsmodulen kan settes til 20,5•104 MPa. Lineær varmeutvidelseskoeffisient er 1,1•10-5°C-1.

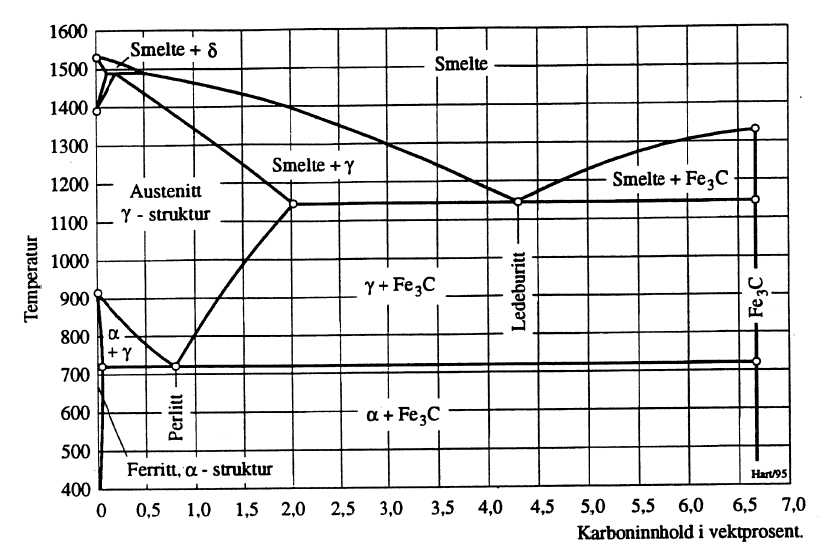

Tilstandsdiagrammet for jern-karbon-legeringene blir komplekst, se Figur 9. En av årsakene er at jernatomene ordner seg i ulike metallgitre avhengig av aktuell temperatur. Ved lavt karboninnhold og vanlig omgivelsestemperatur har man ferritt med kubisk romsentrert gitter (α-struktur), se Figur 9. Over 700-900 °C blir gitterstrukturen kubisk romsentrert (austenitt / γ-struktur). Dessuten er det for legeringer med lavt karboninnhold et område rundt 1400-1500 °C med δ-struktur. Denne har i likhet med α-strukturen et kubisk romsentrert gitter.

Tilsettes det andre legeringselementer til jern-karbon-legeringen, eksempelvis nikkel, kan γ-strukturen gjøres stabil ned til vanlig omgivelsestemperatur. Dette er tilfelle for de vanlige rust- og syrefaste stållegeringer som omtales i Kapittel 8, se også Figur 17.

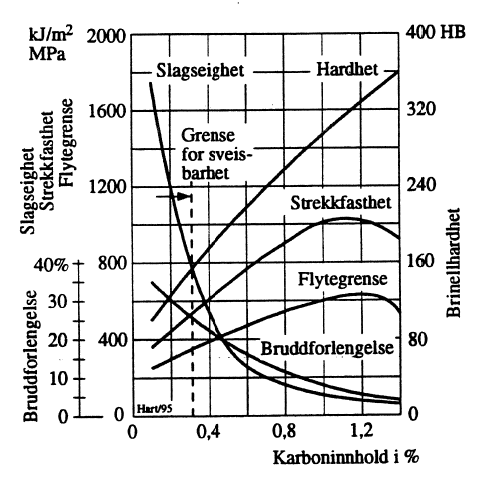

For mekaniske egenskaper som flytegrense, strekkgrense, etc., er stålets karboninnhold en viktig parameter. Iht. [2] kan avhengigheten presenteres som vist i Figur 10. Dog må man være oppmerksom på at det i praksis kan bli betydelige avvik fra det som her angis, samt at de ståltyper man i dag har til rådighet vanligvis ikke er rene karbonstål. For slagseigheten vil 100 kJ/m2 referert til Charpy V tilsvare ca. 14 Joule.

Årsaken til at materialstyrken øker med karboninnholdet, må delvis søkes i metallgitteret. Et karbonatom er ift. et jernatom meget lite. Dette betyr at karbonatomet lett lar seg løse i jernatomenes gitterstruktur ved at det plasserer seg mellom jernatomene, noe som gir deformasjoner og spenninger i den ellers så regulære gitterstruktur. Forholdet bidrar til å etablere blokkering mot glidning mellom gitterplanene. Slik glidning er betingelsen for at det i materialet kan skje varig formendring (flyting).

Logisk konsekvens av at flytingen vanskeliggjøres, tilsier at bruddforlengelsen må avta med økende karboninnhold og økende mekanisk styrke. Som det fremgår av Figur 10, stemmer dette. Forholdet medfører at økt fasthet for materialet i en gitt konstruksjon ikke nødvendigvis gir konstruksjonen økt sikkerhet mot brudd ved overbelastning. Dette fordi materialets evne til utjevning av spenningsspisser blir dårligere når bruddforlengelsen reduseres.

Frem til 1930 var karbonstål uten andre tilsiktede legeringselementer de vanlige konstruksjonsstål. Nagling/bolting fremsto som enerådende sammenføyningsmetode og krav til sveisbarhet ble ikke stilt. Det må konkluderes at det kan være svært vanskelig å sveise stålmaterialer som ble produsert på denne tid. Når det i Figur 10 angis en sveisbarhetsgrense som overenstemmende med [2] er inntegnet ved 0,32 vekt-% karbon, gjelder dette derfor stål med reduserte forurensningene ift. de eldre ståltyper. Nevnte C-grense kan bl.a. ses i sammenheng med at karbonstål med mer enn 0,35 vekt-% karbon er herdbare og at sveising av herdbare stål kan gi uønsket herdestruktur i grunnmaterialet like opptil sveiseavsettet. For eldre stålkvaliteter anbefaler [12] at sveising, så langt det er mulig, unngås. Dette kommer man tilbake til senere i dette kapittel.

Tidligere tiders stållegeringer inneholdt i tillegg til tilsiktet karbonmengde en rekke skadelige forurensninger med fosfor og svovel som de viktigste. Begge gjør stållegeringen sprø. Med fosfor oppstår problemet ved vanlig omgivelsestemperatur, kaldskjørhet. Svovel gir derimot rødskjørhet ved høyere temperaturer. Under sveising kan dette medføre problemer.

Andre forurensninger i stålet har vært gasser som oksygen, hydrogen og nitrogen. Spesielt bør man ha oppmerksomhet på nitrogen som i kaldbearbeidet stål med lavt karboninnhold gir eldning og betydelig sprøhet. Figur 11 viser hvordan eldning kan påvirke materialets omslagstemperatur [2].

Oksygen reagerer med stålets karbon og danner CO. Under utstøping vil CO-blærer sammen med andre forurensninger skyves foran størknefronten slik at forurensningene anrikes i de deler av legeringen som størkner sist. Dette blir som regel i midten av støpeblokken. Ved etterfølgende valsing fordeles forurensningene i sjikt og gir betydelig svekkelse av fasthetsegenskapene i valseprofilets tykkelsesretning. I uheldige tilfeller kan forholdet være så graverende at det oppstår sjiktninger og at strekkfastheten for tykkelsesretningen blir mindre enn 10 % av fastheten i valseretningen. Slik materialfeil, laminering, kan ofte påvises ved ultralydundersøkelse. Både [10] og [12] påpeker at nevnte feil i særlig grad gjelder tidligere Thomas-stål. Sammenlignet med stål produsert ved andre metoder, inneholder Thomas-stål mere forurensninger. Det kan også anføres at Thomas-stål pga. lav pris, var hyppig anvendt som konstruksjonsstål til langt ut i mellomkrigstiden.

Et botemiddel mot rødskjørhet er at stålet tilsettes mangan (Mn). Dette bedrer dessuten stålets strekkfasthet. Manganstål ble tatt i bruk rundt 1930 og benevnes C-Mn-stål.

Svekkelsen i tykkelsesretningen (lamineringen) reduseres ved at stållegeringen tettes. Dette skjer ved tilsetting av silisium eller aluminium. Begge binder oksygen og reduserer anrikningen av forurensninger i restsmelten. Halvtettet og tettet stål ble tatt i bruk på 50tallet da sveiseteknikk etter hvert overtok nagleteknikkens rolle som viktigste sammeføyningsmetode. Etter hvert har man kunnet få “z-plater” hvor betydelige fasthetsegenskapene garanteres i tykkelssesretningen.

Eldningsskjørhet pga. nitrogen anses ikke som problem for moderne tettede stål. Mens det for eldre stål har vært målt nitrogeninnhold på 0,012 [12], blir nitrogeninnholdet i dagens materialer vanligvis lavere.

En ståltype som ble introdusert på 60-tallet, var finkornstål med flytegrense i området 300-480 MPa. Finkornstålene skiller seg fra vanlige karbonstål med samme σF ved større slagseighet og bedre sveisbarhet. Dette oppnås ved finkornet perlittstruktur og lavt karboninnhold. Finkornstrukturen etableres ved tilsetting av små mengder aluminium, vanadium eller niob/aluminium. For vannkraftutstyr har finkornstål vært anvendt siden 60-tallet som platemateriale i tilløpsrør og høytrykks spiraltrommer. Det må riktignok understrekes at sveising av større platetykkelser av de mest høyfaste materialkvalitetene kan være problematisk. Sveiseprosedyre inkluderer da vanligvis både forvarming og avspenningsglødning.

Det nyeste er seigherdet stål for sveiste konstruksjoner. Dette har lavt karboninnhold. Flytegrensen garanteres i området 500-700 MPa. Herdingen skjer ved at stålet fra 900 °C med austenittisk struktur bråkjøles til 300 °C. Da omdannes den kubisk flatesentrerte gitterstrukturen hvor karbonatomer er oppløst, til kubisk romsentrert struktur, ferritt. Som det fremgår av Figur 9 forutsettes det at en del av karbonet samtidig utskilles i perlitt. Pga. den raske nedkjølingen får imidlertid ikke karbonatomene anledning til å omgruppere seg for dette. De fastlåses i ferrittgitteret med den følge at de her introduserer store gitterspenninger og gir materialet høyere fasthet. Strukturen som ved dette oppstår, kalles martensitt. Stor martensittandel kan imidlertid gjøre materialet svært hardt og sprøtt. Av denne grunn foretas det anløping. Dette skjer ved oppvarming til ca. 650 °C hvor martensitten etter hvert brytes ned og går over til “anløpet martensitt”.

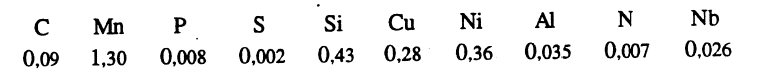

Et seigherdingstål som i senere tid er benyttet for høytrykks tilløpsrør er “Shoralsim 450” produsert av et belgisk stålverk. Typiske data fra kjemisk analyse blir:

For platetykkelse 30 mm har materialet mekaniske egenskaper representert ved:

σB =580 MPa, σ0,2 = 480 MPa , δ=24 % , KVC-40°C = 225 Joule

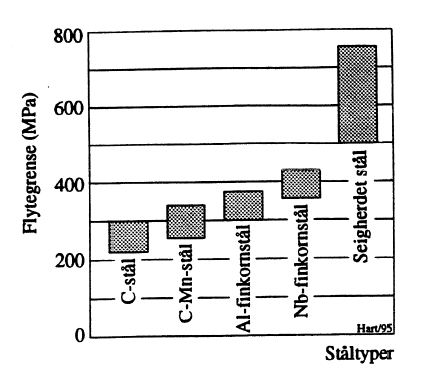

Fasthetsområdet moderne konstruksjonsstål spenner over, kan etter dette illustreres av Figur 13. Samtlige ståltyper er sveisbare selv om det for enkelte må anvendes spesielle sveiseprosedyrer når platetykkelsene blir store.

Inndelingen av stål som er vist i Figur 13, er på den annen side ikke den som benyttes for standardiserte lagerførte kvaliteter. I tillegg til at materialet plasseres i fasthetsklasse, anvendes det også et system som opprinnelig ble utviklet av International Institute of Welding, ITW [2]. Iht. dette plasseres sveisbare konstruksjonsstål i gruppene A, B, C eller D med stigende tekniske krav fra A til D. A-stål var forutsatt benyttet i ordinære sveiste konstruksjoner med statisk belastning og driftstemperatur over 5 °C. B-stål kom til anvendelse i dynamisk belastede konstruksjonselementer hvor det ikke var fare for sprøbrudd, mens C- og D-stål skulle fungere ved temperaturer under 5 °C samtidig som det da også kunne være fare for sprøbrudd.

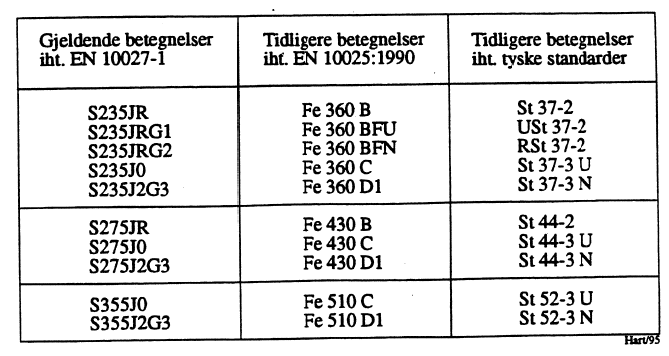

En liste med ulike stålkvaliteter henregnet til dette system, angis i Figur 14. Her fremgår både dagens gjeldende og tidligere anvendte betegnelser. Ingen av de angitte stål er her A-stål. Hva som er B-, C- og D-stål, fremgår av første bokstav etter tallet i betegnelsene fra EN 10025:1990. Listen er imidlertid kun et utdrag fra lignende tabell i NS-EN 10025. Lesere som savner enkelte stålkvaliteter i Figur 14, vil derfor ha god mulighet for å gjenfinne disse i den angitte standard.

For konstruksjoner utført iht. NS 3472 kan det også nevnes at laveste tillatte stålkvalitetsgruppe fastlegges etter at et vekttall Z er bestemt. Ved utstyr i kraftverksvannvei blir stort sett 1 < Z < 15. Har en sveist konstruksjon Z < 9, kan stål av type St xx-2 og USt xx-2 benyttes. Ved 10 < Z < 12 må det minst anvendes RSt xx-2, og ved 13 < Z < 18 blir kravet St xx-3 U. Vanlig minimumskrav til vannkraftutstyr spesifisert av byggherrer har imidlertid vært RSt 37-2. Dette er et tettet/halvtettet materiale.

Når det gjelder sveisbarhet, må det påpekes at alle stållegeringer i utgangspunktet kan sveises. Spørsmålet er derfor hvor komplisert en sveiseprosess må bli, før man erkjenner at den ikke er praktisk og/eller økonomisk. Vurderinger av nevnte type ligger til grunn for etterfølgende anbefalinger gjeldende sveisbarhetsgrenser for moderne stål iht. [2] med legeringsandeler i vekt-%:

Alm. konstr.stål: C + Mn/10 < 0,32 Finkomstål: C + Mn/6 + (Ni+Cu)/15 + (Cr+Mo+V)/5 < 0,41 - 0,45

Ved reparasjonssveising på eldre stål fra før 1950 anbefaler [12] at sveisbarhetsvurderingen baseres på konkrete analyseresultater hvor kjemiske prøver tas både i overflaten og i midten av godset. Karbonekvivalenten defineres som venstre side i sveisekriteriet som foran er gitt for finkornstål. Anbefalinger for ulegerte stål blir:

Største karbonekvivalent: 0,41 vekt-%

Største innhold av karbon: 0,23 vekt-%

Største innhold av fosfor: 0,06 vekt-%

Største innhold av svovel: 0,06 vekt-%

Største innhold av nitrogen: 0,012 vekt-%

Ønsket minste Charpy V ved 0 °C: 27 Joule (gjennomsnitt av 3 stk. prøver)

Det understrekes imidlertid at sveising på eldre stål helst bør unngås. Kan reparasjon utføres vha. bolt- eller naglelforbindelse, er dette å foretrekke. Kommer-man likevel ikke utenom etableringen av en sveiseforbindelse, må etter alt å dømme denne utføres ved forhøyet arbeidstemperatur (forvarmning), 125 °C til 250 °C. Etter sveisingen holdes forvarmingstemperaturen i minst 8 timer. I kritiske tilfeller kan det dessuten bli aktuelt å foreta avspennings-/rekrystallisasjonsglødning ved 650-700 °C, direkte fra forvarmingstemperaturen.

En kortfattet oversikt over aktuelle problemstillinger ved sveising på eldre stål, blir [12]:

Varmesprekker pga. høyt P og S.

Kaldsprekker pga. seigringer og høyt C i seigringssonene.

Sprøbrudd pga. liten seighet i grunnmaterialet, grov komstruktur, seigringer og eldning. ’ | ’

Ujevne materialegenskaper pga. utettet stål og utpregede seigringer.

Sjiktbristninger, laminering, pga. lavt Mn/S-forhold og høyt innhold av S.

Sterkt redusert seighet i sveisens varmepåvirkede sone (HAZ) pga. deformasjonseldning. Dette gjelder særlig områder med temperatur 200-300 °C

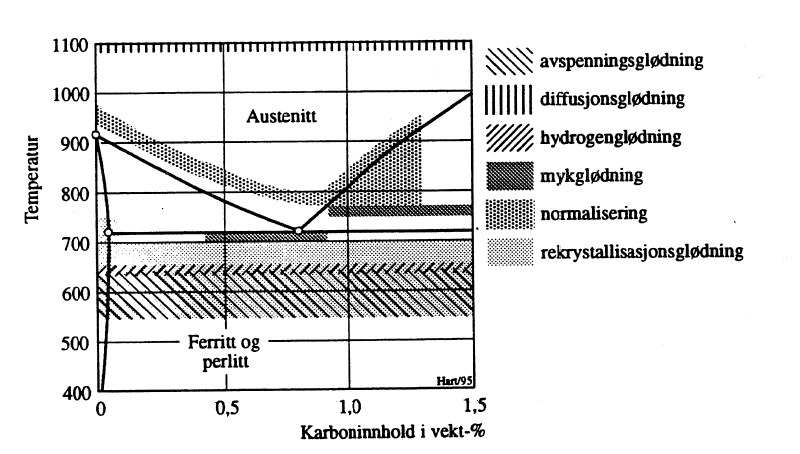

Varmebehandling av karbonstål kan fra tilfelle til tilfelle ha ulik hensikt. Forskjellige prosesser gjennomgås i det etterfølgende. Figur 14 viser varmebehandlingenes temperaturområder inntegnet i tilstandsdiagram.

Avspenningsglødning har som mål å redusere stålets indre spenninger. Dette blir av betydning for deler som skal maskineres, for deler som utsettes for utmattende belastning eller for deler hvor indre sveisespenninger kan medføre sprøbrudd når temperaturen etter sveisingen senkes. For ulegerte og lavlegerte stål skjer avspenningsglødning ved oppvarming til 550-650 °C og holdetid 1-2 timer.

Diffusjonsglødning sørger for at inhomogeniteter i materialet utjevner seg. Dette gjelder særlig seigringer som gir ujevn fordeling av legeringselementer og forurensninger. Normalt foregår diffusjonsglødning ved ca. 1100 °C. Den blir derfor kostbar og kommer bare til anvendelse i spesielle tilfeller. Ved nevnte temperatur kan konstruksjoner deformeres av egen vekt.

Hydrogenglødning er beslektet med diffusjonsglødning. Hydrogenglødning foregår ved ca. 650 °C og flere døgns holdetid. Hensikten er å drive skadelig hydrogen ut av materialet.

Mykglødning har til hensikt å redusere stålet hardhet. For undereutektoide stål (C < 0,8) bestående av myke ferrittkort og harde kom av lamellær perlitt, bryter prosessen opp perlittens sementittlameller slik at disse etter hvert inntar en mer kuleaktig form. Mykglødning av undereutektoide stål foregår ved temperatur like over 700 °C og med holdetid 8-12 timer. Er C < 0,4 vekt-%, vil det sjelden være behov for mykglødning i det hardheten i utgangspunktet da er forholdsvis lav.

Normalisering kan gjøre grovkrystallinsk struktur finere og jevne ut uregelmessig struktur. Prosessen forutsetter at stålet oppvarmes slik at det omdannes til austenitt. For stål med 0,2 vekt-% C kreves oppvarming til ca. 900 °C og holdetid 20-30 minutter. Ved dette dannes den finkornede struktur ved overgangen fra ferritt/perlitt til austenitt. Normalisering er primært aktuelt for støpegods og smigods som ved høy temperatur har vært utsatt for kornvekst. Spesielle sveiseprosesser med stor varmetilførsel kan også ønskeliggjøre normalisering, eksempelvis elektroslaggsveising.

Rekrystallisasjonsglødning skal oppheve kordeformasjon fra kaldbearbeiding som medfører økt hardhet og redusert seighet, konfr. kaldvalsingseffekt for kopper omtalt i kapittel 4. Ved oppvarming til 550-700 °C vil stålet etter holdetid 0,5-1,0 time ha dannet nye spenningsfrie korn med normal form og ha gjenvunnet opprinnelig hardhet og seighet.

Som avslutting av temaet lavlegert stål rettes søkelyset mot sveisbart kamstål. Foran er sveisbarhetskriterier angitt. I det følgende sammenholdes disse med ulike kvaliteter av sveisbart kamstål. Ofte overfører forankringselementer av nevnte type betydelige krefter fra rør og luker. Konsekvens ved brudd kan foruten funksjonssvikt medføre totalhavari. Sammenligningen begrenses til stål type K500, dvs.: σB > 500 MPa. Verdiene for stål iht. NS er maksimalverdier. Verdiene for “Tempcore” er typiske verdier oppgitt fra Sintef i Rana. Fordi armeringsstål lages av skarpjern som også kan inneholde andre legerings-bestandeler enn de spesifiserte, kan ikke CE beregnes ut fra angitt C og Mn.

| C | Si | Mn | P | S | N | C~E~ | |

|---|---|---|---|---|---|---|---|

| NS 481, utg. 1968: | 0,28 | 0,6 | 1,6 | 0,05 | 0,05 | ||

| NS 3870, utg. 1985: | 0,24 | 0,65 | 1,7 | 0,055 | 0,055 | 0,013 | 0,54 |

| Tempcore KS00TE: | 0,22 | 1,0 | 0,05 | 0,05 | 0,37-0,39 |

Sammenlignes det med forannevnte seigherdingstål Shorealsim 450 som har fasthet av samme størrelsesorden som kamstålkvalitetene, kan karbonekvivalenten beregnes til:

\[C_E = 0,09 + 1,3/6 + (0,36+028)/15 = 0,34\qquad{(1)}\]

Ut fra dataene må det konkluderes at det ikke stilles samme sveisbarhetskrav til kamstål som det man har for konstruksjonsstål.

Da sveising for alvor ble tatt i bruk som sammenføyningsmetode for stål, fant man snart ut at det måtte spesifiseres slagarbeidskrav. 50 år etter dette forekommer det imidlertid fortsatt ingen slagarbeidskrav ifm. sveisbare kamstål. Seriøs sveisekontroll knyttet til kamstålsammenføyninger er det dessuten sjelden snakk om.

7 Støpejern

Støpejern er en jern-karbon-legering hvor karbonmengden vanligvis ligger mellom 2,7 og 4,0 vekt-%. Dessuten foreligger karbonet for stor del i form av rent karbon eller grafitt. Avhengig av grafittens utforming angis støpejern som grått støpejern, seigjern eller hvitt støpejern / adusergods. For vannkraftformål blir de to førstnevnte typer de viktigste og omtales derfor i det etterfølgende..

Grått støpejern har vanligvis 3,0 vekt-% C, 1,0-2,8 vekt-% Si, 1,0-1,5 vekt-% Mn og 0,1- 1,0 vekt-% P. Ulike typer er standardisert i NS 722. Aktuelle koder er SjG-xx, hvor xx er 00, 10, 15, osv. til 40. Fra og med SjG-15 står sifrene for materialets strekkgrense σB angitt i kp/mm?. Vanlig i maskinkonstruksjoner er typene SjG-20 og SjG-25.

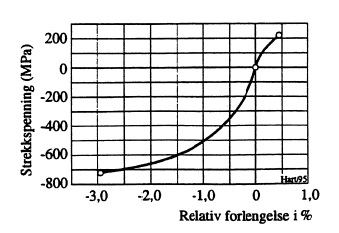

Karakteristisk for grått støpejern er at grafitt danner store lameller som bryter opp matealets perlittstruktur. Dette gjør materialet så sprøtt at det i liten grad bør utsettes for strekk-krefter. Forholdet illustreres ved spennings-tøynings-diagrammet i Figur 16. En må merke seg at materialets spennings-tøyning-kurve ikke kan karakteriseres som lineær. Hooks lov gjelder følgelig ikke. Det er dessuten stor forskjell på materialets evne til å tåle henholdsvis strekk- og trykk-krefter. Lineær varmeutvidelseskoeffisient er 0,85•10-5 °C-1,

I noen tilfeller vil grått støpejern inneholde ferritt. Dette skjer når støpejernets karbonekvivalent CE blir større enn 4,1 vekt-% (Ce =C + 0,25 Si + 0,5 P). Hovedregelen er at ferrittinnholdet øker med økende karbonekvivalent. Parallelt med dette avtar strekkfasthet og hardhet.

Grått støpejern er iht. vanlige kriterier et ikke sveisbart materiale.

Seigjern eller kulegrafittjern som det også kalles, har stort sett samme kjemiske sammensetning som grått støpejern. Forskjellen ligger i at man ved tilsetting av små mengder magnesium får grafitt utskilt som kuler. Dette medfører at materialet følger Hooks lov med elastisitetsmodul E = 17,5•10-4 MPa. Densitet er i området 7100-7300 kg/m3 med laveste og høyeste verdi gjeldende henholdsvis ferrittisk og perlittisk grunnmasse. Øvrige størrelser blir [10]:

| Type | Standard | σB (MPa) | σ0,2 (MPa) | Bruddforl. (%) | Grunnmasse |

|---|---|---|---|---|---|

| SjK-350.3 SjK-400.3 SjK-400 SjK-500 SjK-600 SjK-700 SjK-800 | NS 11335 NS 11338 NS 11342 NS 11350 NS 11360 NS 11370 NS 11380 | 350 400 400 500 600 700 800 | 220 250 250 320 380 440 500 | 22 18 15 7 3 2 2 | ferrittisk ferrittisk ferrittisk Perl./ ferr. Perlittisk Perlittisk Perlittisk |

Seigjern kan sveises, men referanse [10] understreker at dette neppe er tilrådelig hvis den som skal utføre sveisingen ikke er fortrolig med de aktuelle prosedyrer.

I kraftverkssammenheng er en rekke seigjernsrør levert for trykksystemer med strekkfasthet: σB = 400-420 MPa.

8 Rustfritt stål

Rustfritt stål er en misvisende betegnelse i det de aktuelle stålkvaliteter under spesielle betingelser vil kunne være utsatt for korrosjon. Dette skjer eksempelvis hvis et vanlig rustfritt eller syrefast stål blir eksponert i sjøvann. Kloridene vil her etter kort tid påføre materialet betydelige punkt- og/eller spaltkorrosjonsskader.

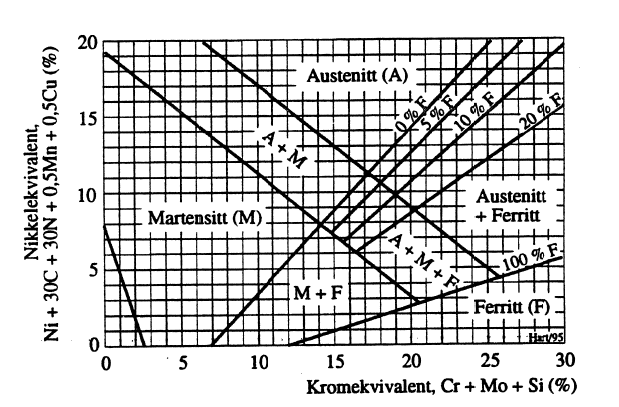

Den viktigste legeringsbestanddel i rustfritt stål er krom. Andre bestanddeler foruten karbon blir nikkel og i mange tilfeller molybden. Avhengig av legeringssammensetningen kan materialstrukturen være martensittisk, austenittisk eller ferrittisk. Hva man i det enkelte tilfellet har med å gjøre, bestemmes ut fra legeringens kjemiske sammensetning og et Schaeffler-diagram. En utgave av dette baseres på data fra [3] og angis i Figur 17. Som det fremgår blir materialets krom- og nikkel-ekvivalent avgjørende parametere.

Oppsettet i det etterfølgende gjengir omtrentlige legeringsandeler i vekt-% for ulike ståltyper.

| Ståltype | Karbon | Krom | Nikkel | Molybden | Eventuelt andre |

|---|---|---|---|---|---|

| Ferrittisk Ferr./mart. Martensittisk Austenittisk Ferr./aust. | < 0,25 0,08-0,15 > 0,12 < 0,25 < 0,10 | 11-30 12-15 12-18 12-30 18-30 | < 5 < 1 < 3 4-40 4-10 | < 5 < 2 < 2 < 7 < 3 | AI-Nb-Si-Ti |

Mest benyttet ifm. utstyr i kraftverksvannvei er austenittisk rustfritt stål. En vanlig kvalitet har vært SIS 2333 med ca. 0,04 % C, 18 % Cr og 9 % Ni. Denne er bl.a benyttet i kledning for lukers platekasser og har ved omgivelsestemperatur en “flytegrense” σ0,2 på nærmere 220 MPa. Materialet beholder dessuten akseptabel seighet ved betydelig lavere temperatur. Elastisitetsmodul og densitet kan settes til henholdsvis 19•10-4 MPa og 8000 kg/m3. Lineær varmeutvidelseskoeffisient blir 1,6•10-5 °C-1. Austenittisk rustfritt stål er godt sveisbart. Strenge krav bør dog legges til grunn for “overflatefinish” etter sveising.

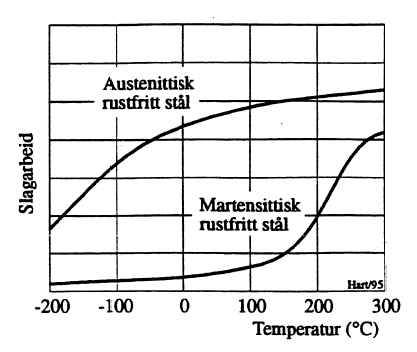

Martensittiske legeringer er lite anvendt for luker og ventiler. Derimot fremstilles turbinløpehjul av denne materialtype som tidligere fortrinnsvis ble benyttet for støpegods. Fasthetsegenskapene avhenger av hvor meget martensittstrukturen er anløpet, men generelt overgår disse stål de austenittiske hva gjelder σ0,2-grense. På den annen side blir slagarbeidet ved de aktuelle temperaturer langt dårligere. En sammenligning av slagarbeid for et austenittisk og et martensittisk rustfritt stål presenteres i Figur 18 [3]. Elastisitetsmodulen kan settes til 21,6•104 MPa, og varmeutvidelseskoeffisienten blir 1,0•10-5 °C-1.

En ulempe med martensittisk rustfritt stål blir at det er lite sveisbart. For det første gir den martensittiske struktur et hardt materiale med liten evne til å oppta termiske deformasjoner som følger sveisingen. I tillegg er det lav omvandlingstemperatur fra austenitt til martensitt (300-150 °C). Fordi materialet her endrer densitet, må restspenninger, minst svarende til flytegrensen ved nevnte temperatur, påregnes dersom elektrodematerialet og grunnmaterialet ikke er artslikt.

Ferrittisk rustfritt stål er forholdsvis lite benyttet. Materialprisen kan riktignok synes fordelaktig, men de ferrittisk rustfrie stål blir på den annen side langt vanskeligere å sveise enn de austenittiske typer.

Et forhold man bør være klar over, er at austenittisk rustfritt stål som oppvarmes til 600- 800 °C, ofte utskiller kromkarbider langs korngrensene. Kromdelen i karbidene kan utgjøre 60-70 % hvilket betyr at kornene langs sine grenser da utarmes for krom. Ettersom krominnholdet er med på å gjøre materialet korrosjonsmotstandig, medfører kromreduksjonen at materialet langs korngrensene siden vil kunne utsettes for sterk korrosjon. Korrosjonstypen kalles interkrystallinsk korrosjon og kjennetegnes ved at materialet oppløses i enkeltkorn og mister evnen til å overføre krefter. Under prosessens utvikling er det nærmest umulig å oppdage dette ved vanlig visuell inspeksjon.

Risikoen for interkrystrallinsk korrosjon reduseres ved enten å senke stålets karboninnhold eller å tilsette et stabiliserende legeringselement som niob eller titan. Stort sett kan det konkluderes at det vanligvis for austenittisk rustfritt stål med karboninnhold under 0,05 vekt-% blir akseptabel sikkerhet mot nevnte korrosjonstype.

Ved hjelp av overlegert elektrode kan austenittisk rustfritt stål også sveises til både ulegerte og lavlegerte stål. Ved dette risikerer man imidlertid et martensittsjikt i grensesonen mellom tilsettmateriale og det ikke rustfrie grunnmaterialet. Det anses fordelaktig om sveiser av denne type verken blir utsatt for utmattingsbelastninger eller høye statiske belastninger. |

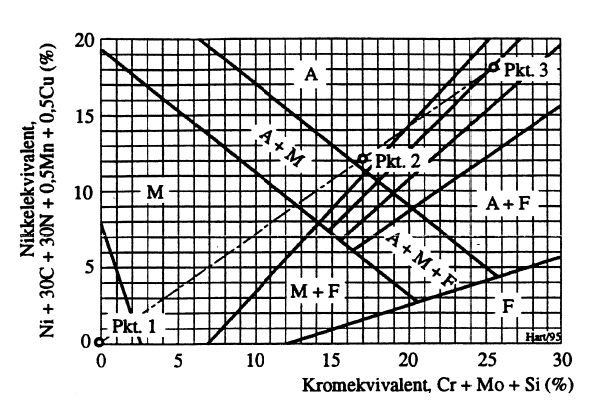

Schaeffler-diagrammet i Figur 19 illustrerer prinsippet ved sveising av austenittisk rustfritt stål mot lavlegert stål. Forutsettes det at det lavlegerte grunnmateriale har krom- og nikkelekvivalent tilnærmet lik null, blir dette å finne i punkt 1. Tillsettmaterialet vil inn mot grunnmaterialet oppblandes med ca. 1/3 av dette [3]. Videre er det lite ønskelig at blandingen av tilsettmateriale og grunnmateriale får hard martensittisk herdestruktur. Ut fra dette kan man forutsette at blandingen ikke bør ligge nærmere martensittområdet enn punkt 2. Her er CrE = 17 og NiE = 12. Sveisetilsettets analyse må derfor tilfredsstille:

\[Cr_E > 17\cdot 3/2= 25,5\% \text{og} Ni_E > 12\cdot 3/2= 18,0\% \qquad{(2)}\]

Ved sveising av rustfritt stål bør man være klar over at tilsettematerialets analyse ikke nødvendigvis er lik før og etter sveising.

9 Aluminium

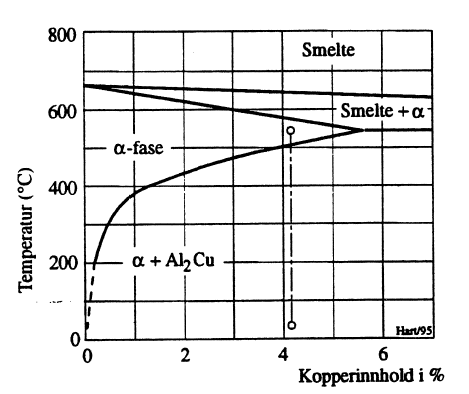

Aluminium er etter stållegeringene det viktigste metalliske konstruksjonsmaterialet. Av fordelaktige egenskaper fremheves lav densitet, ca. 2800 kg/m3 og god korrosjonsmotstand. Lineær varmeutvidelseskoeffisient er 2,3•10-5 °C-1. Ren aluminium har lav bruddstyrke (65-105 MPa), men tilsats av legeringselementer som kopper, mangan, silisium og sink gir herdbare legeringer med σB opp mot 600 MPa. Det som da skjer kan sammenlignes med martensittdannelse i stål og illustreres i Figur 20 hvor tilstandsdiagrammet for en Al-Cu-legering er vist [2]. Fordelen ved at man kan få aluminiumsmaterialer med mekanisk styrke som kan sammenlignes med stål, oppveies imidlertid noe av lav elastisitetsmodul, 7•10-4 MPa. Dette betyr at en aluminiumskonstruksjon under ellers like vilkår vil ha deformasjoner som er 3 ganger større enn det en tilsvarende har for en stålkonstruksjon.

Av Figur 20 fremgår det at en kopperandel i overkant av 4 % vil være fullt løselig ved 550 °C. Avkjøles blandingen sakte, diffunderer det etter hvert kopperatomer ut av Al- gitteret og danner Al2Cu-krystaller. Skjer derimot avkjølingen raskt, blir det ikke tid for nevnte diffusjon. Dette medfører at kopperatomene ligger tvangsløst i Al-gitteret og blokkerer glidning i gitterplanene. Blokkeringene gir materialet høy styrke og hårdhet.

For å oppnå full effekt av herdingen bør materialet også eldes. Dette kan skje under lagring ved romtemperatur i noen døgn eller forsert i løpet av få timer i ovn ved 150-180 °C. Under eldningen samles Cu-atomene lokalt i Al-gitteret som forberedelse til dannelsen av Al2Cu-krystaller. Ved dette øker gitterblokkeringene.

Blir temperaturen ved forsert eldning for høy, eksempelvis 300 °C, risikerer man imidlertid dannelse av Al2Cu-krystaller. Fastheten føres da tilbake til det nivå man hadde før herdeprosessen ble innledet. Styrken reduseres i så fall ift. det den forutsetningsvis skulle vært etter eldningen. Forholdet gjør at stor påpasselighet må utvises ved forsert eldning av herdbare aluminiumslegeringer.

Den store betydning ulike legeringselementer har for en aluminiumslegerings egenskaper, medfører at det finnes en rekke ulike legeringstyper. Enkelte er laget med tanke på støping, mens andre ekstruderes til spesialprofiler. Sveisbarheten kan variere fra en legering til en annen. Man må imidlertid være oppmerksom på at man for konstruksjoner produsert av herdet og eldet materiale bør være varsom med sveising i høyt belastede områder. Tilført sveisevarme kan således ødelegge materialstrukturen og derved også materialstyrken ved det at tvangsløste legeringsbestanddeler gis anledning til å krystallisere. I denne forbindelse vises det til data gjeldende Raufoss-kvalitet AA 6082 på neste side.

Sin korrosjonsbestandighet har aluminiumslegeringene pga. et tett, men tynt, overflateskikt av aluminiumsoksyder. Forurensninger eller mekanisk belastning kan ødelegge dette. Da oppstår det raskt skadelige groptæringer. Dessuten er alkaliebestandigheten for aluminium mindre god. Av denne grunn anses aluminium uegnet for konstruksjoner som skal være helt eller delvist innstøpt i betong.

Et aluminiumsmateriale som har vært benyttet for bjelker og nåler i bjelke- og nålestengs- ler, er Hydro Aluminium 6005. Spesifikasjon iht. materialsertifikat er: 0,5-0,9 Si/ 0,35 Fe / 0,4-0,7 Mg / 0,5 Mn / 0,30 Cu / 0,10 Ti / 0,20 Zn. Videre: σ0,2 = 225 MPa, σB = 270 MPa og δ=8 %. Eldning utføres ved 185 °C i 5 timer. Legeringen er sveisbar.

En aktuell Raufoss-kvalitet kan være AA 6082. Kjemisk sammensetning i følge datablad er her: 0,7-1,3 Si / maks 0,50 Fe / 0,6-1,2 Mg / 0,4-1,0 Mn / maks 0,1 Cu / maks 0,10 Ti / maks 0,20 Zn / maks 0,25 Cr. Videre: σ0,2 = 185 MPa, σB = 270 MPa, δ = 18 % ved romtemperatureldning i 30 døgn, eventuelt σ0,2 = 290 MPa, σB = 320 MPa, δ=13% ved eldning med 170 °C i 8 timer. For sveisesonen angis sterkt reduserte mekaniske egenskaper: σ0,2 = 100-140 MPa, σB = 150-200 MPa, δ = 5-12 %.

10 Messing og bronse

Messing og bronse er for vannkraftutstyr dels benyttet i armaturer, dels som materiale i tetnings- og glideflater. I eldre konstruksjoner var messing mest vanlig. Hensynet til bl.a. sveisbarhet og bedre korrosjonsmotstand har imidlertid medført bruk av bronse der messing før var enerådende.

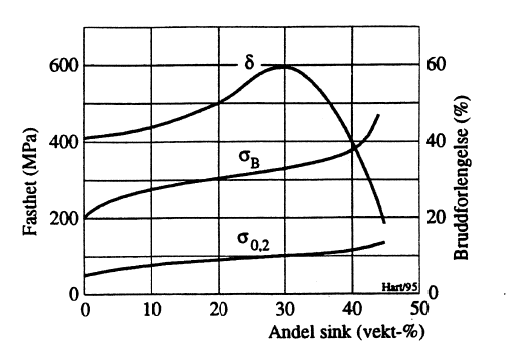

I messinglegeringer er kopper og sink hovedbestanddeler. Sistnevnte legeringselement er fullt blandbart med kopper i dettes gitterstruktur for andeler opp mot 30-35 %. Figur 21 gjengir fasthet og bruddforlengelse for Cu-Zn-legeringer som funksjon av sinkinnhold [2]. Elastisitetsmodulen for messing er av størrelsesorden 9•10-4 MPa. Lineær varmeutvidelseskoeffisient blir 1,9•10-5 °C-1.

Norsk standard spesifiserer en rekke messinglegeringer [10]:

| Legering | Referanse | σB (MPa) | σ0,2 (MPa) | δ (%) | Anvendelse |

|---|---|---|---|---|---|

| CuZn37 CuZn39Pb3 CuZn39Pb2 CuZn39Pb2Al CuZn35AlFeMn | NS 16120 NS 16130 NS 16135 NS 16554 NS 16565 | 310 410 410 280 500 | 100 150 150 120 170-200 | 45 30 30 5-14 18-20 | Handelsmessing. Automatmessing. Grov-profilstang. Støpte-mindre-deler. Spesielt-korrosjonsbest.-støpelegering. |

Med bronse forstås kopperlegeringer hvor hovedbestanddel verken er sink eller nikkel [10]. Bronselegeringenes elastisitetsmodul ligger i området 8-12•104 MPa. Lineær varmeutvidelseskoeffisient er i området 1,7-1,9•10-5 °C-1. Hvor og når bronse ble oppfunnet og tatt i bruk, er det delte meninger om. Enkelte indisier peker mot det sørlige Asia 4-5 tusen år f.Kr. Ved Middelhavet hadde man en velutviklet bronsekultur da pyramidene i Egypy ble bygget, på midten av det 3. årtusen f.Kr.

Opprinnelig bronsetype besto av kopper og tinn (Sn), tinnbronse. Moderne utgaver av denne som vanligvis inneholder vanligvis 10-14 vekt-% tinn kalles også fosforbronse fordi smelten deoksideres med fosfor. Legeringer av nevnte type har gode fasthetsegenskaper. Samtidig oppviser de utmerket korrosjonsmotstand, også i sjøvann.

Erstattes noe av tinninnholdet med sink, reduseres prisen samtidig som legeringen blir mer støpevennlig. Riktignok reduseres også den mekaniske styrke, men dette er ikke mer enn at materialet fortsatt er velegnet som konstruksjonsmateriale for strukturelle deler. Legeringer av denne type kalles rødmetaller.

Enkelte bronselegeringer er tilsatt 10-20 % bly (Pb) og benevnes blytinnbronse. Blytilsettingen gir redusert fasthet. På den annen side bedres bl.a. tørrgangsegenskapene ved glidelagerfunksjon. Blytinnbronsenes sjøvannsbestandighet er dårligere enn det som tilsvarende oppvises for tinnbronser og rødmetaller. Blytinnbronse blir bl.a. anvendt i glidelister på høytrykks tappeluker og har da ofte rustfritt stål SIS 2333 som motgående glideflate.

Særdeles gode fasthetsegenskaper oppviser aluminiumbronsene. Disse legeringer er dessuten meget korrosjons- og slitebestandige. Pga. av støpeproblemer blir aluminiumsbronsene forholdsvis kostbare.

Som eksempler på ulike bronsetyper refereres [10]:

| Type | Legering | Referanse | σB(MPa) | σ0,2(MPa) | δ(%) |

|---|---|---|---|---|---|

| Tinnbronse Rødmetall Blytinnbronse Aluminiumbronse | CuSn10 CuSn6ZnNi CuSn10Pb10 CuAllOFesNis | NS 16510 NS 16532 NS 16540 NS 16570 | 270 270 180-220 640-650 | 130 140 80-140 250 | 18 15 3-7 13 |

11 Tre

Tre er et anisotropt fibermateriale. Dette betyr at det har retningsbestemte fysiske egenskaper. Som konstruksjonsmateriale for permanente stenge-/tappeorganer og rør blir tre lite uaktuelt. Et unntak gjelder lavtrykks kraftverksrør hvor tre for visse dimensjoner fortsatt kan være økonomisk. Trekonstruksjoner er dessuten aktuelle som provisoriske avstengninger.

NS 3470 gjelder dimensjonering av trekonstruksjoner og spesifiserer to fasthetsklasser, T 30 og T 20. Tallet er materialets normverdi, dvs. den bøyefasthet i MPa som 95 % av virket ved korttidsprøve overskrider. Forøvrig skal virke som oppfyller kravene til klasse E iht. NS 3080, henregnes til T 30, mens virke som kun tilfredsstiller klasse S, regnes til T 20. Aktuelle konstruksjonsfastheter blir iht. NS 3470:

| Fasthetskl. T 30 | Fasthetskl. T 20 | |

|---|---|---|

| Bøying (MPa): Strekk i fiberretningen (MPa): Strekk på tvers av fiberretningen (MPa): Trykk i fiberretningen ved λ < 20 (MPa): Trykk på tvers av fiberretningen (MPa): Avskjæring i fiberretningen (MPa): Avskjæring på tvers av fiberretningen (MPa): Elastisitetsmodul i fiberretningen (MPa): E ved deform.beregn. i fiberretn. (MPa): E ved deform.beregn. norm. fiberretn. (MPa): | 20,0 18,0 0,3 18,0 4,0 2,0 1,0 5000 9000 250 | 14,0 10,0 0,3 14,0 4,0 2,0 1,0 4000 7000 200 |

De angitte fasthetstall skal for alle trekonstruksjoner underlagt NVEs myndighetsområde multipliseres med faktor kf = 0,75. Dette er en korreksjonsfaktor som skyldes at virket benyttes i fuktig miljø.

Går man nærmere inn på materialtekniske egenskaper ved trevirke, viser det seg at mange forhold blir av betydning for virkets funksjonsegenskaper. Dessverre er meget av den erfaringservervede materialkunnskap som tidligere tiders tømmermenn og båtbyggere satt inne med, nå vanskelig tilgjengelig. Det er imidlertid et faktum at virket for mange spesielle konstruksjoner ble valgt med omhu. Ikke bare treslaget, men også hvordan virket hadde vokset og årringenes orientering var av betydning.

Et treslag som egner seg meget godt for konstruksjoner i fuktig miljø, er teak. Av nasjonale treslag fremheves eik og bøk. Forekomsten av eik og bøk begrenses imidlertid til de sydligste deler av landet. Av denne grunn ble furu det tradisjonelt foretrukkede virket for vannbygging når det var aktuelt med større materialmengder. Som konstruksjonsmateriale i tidligere treluker benyttet man derimot ofte eik.

Virkets harpiksinnhold er av betydning for holdbarheten i fuktig miljø. For fasthetsegenskapene blir densiteten en viktig faktor. Data for harpiksinnhold og densitet blir [7] / [6]:

| Treslag | Bøk | Eik | Furu | Gran | Lerke |

|---|---|---|---|---|---|

| Harpiksinnhold Densitet | - 600-750 | - 600-750 | 18,7-19,6 400-550 | 3,5-6,6 350-500 | 17,4-18,8 480-620 |

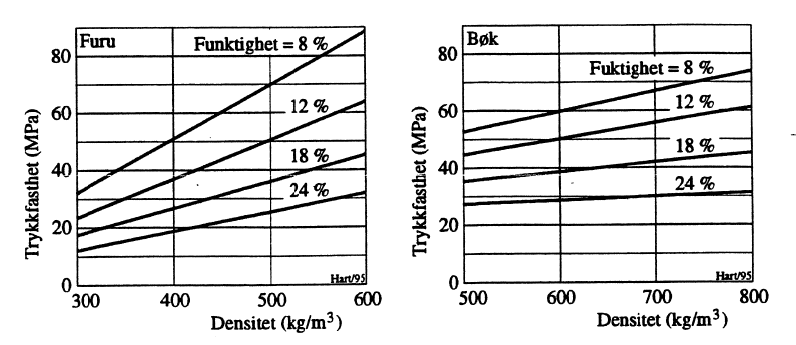

I tillegg til densiteten har også virkets fuktighet betydning for fastheten. Til illustrasjon av dette refereres kurver for furu og bøk gjeldende trykkfasthet i fiberretning avhengig av de nevnte parametre [7], se Figur 22.

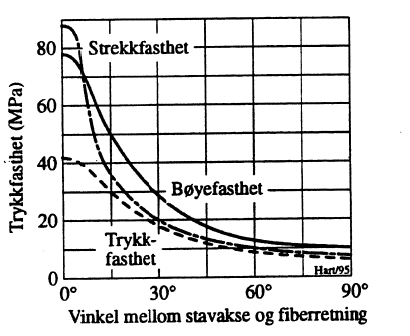

Når det gjelder fasthet for furu avhengig av fiberretning, kan det vises til Figur 23 [7]. Ut fra sigehensyn påpeker [7] at man ved langvarig belastning av trekonstruksjoner bør legge til grunn en dimensjonerende spenning som kun er 40 % av virkets bøyefasthet. Utmattingsfastheten anbefales satt til 20 %.

Spesielt for trerør er den fuktighetssvelling som virket må gjennomgå for at rørveggen skal bli tett. I denne sammenheng påpekes viktigheten av at røret produseres av tørre materialer hvor vanninnholdet ikke overskrider 15 %. Siden, når virket eksponeres i vann, trenger vannet inn i virket slik at det sveller. Svellingen vil i praksis være avsluttet når vanninnholdet har nådd 30 %.

Trerør og andre trekonstruksjoner for vannkraft- og vannforsyningsanlegg kan ved trykkimpregnering gis vesentlig levetidsøkning. For trykkimpregnert og godt vedlikeholdt konstruksjon utført av førsteklasses virke, bør levetider på 60-80 år kunne forventes. Visse typer impregnering som tidligere ble benyttet, er imidlertid nå ikke akseptert. Dette gjelder eksempelvis kreosot som lages ved fraksjonert destillasjon av tretjære. For vannforsyningsanlegg tillates ingen toksisk virkende impregneringsmidler.

12 Herdeplast og termoplast

Plastmaterialer består av store molekyler, dvs. makro- eller kjedemolekyler, hvor sterke kovalente bindinger holder atomene sammen. Mellom eventuelle kjedemolekyler hvor lengde-bredde-forholdet kan bli opp mot 100 000, er det van der Waal-binding. Selv om dette i utgangspunktet blir en svak binding, medfører molekylstørrelsen at plastmaterialet likevel får aksepterbar styrke. Som gruppebetegnelse for samtlige plastmaterialer benyttes polymer (mangedel).

Plastmaterialene inndeles i to vesentlig forskjellige materialgrupper: Termoplast og herdeplast. Forskjellen består i at termoplastene er oppdelt i enkeltmolekyler av kule- eller kjedetype, mens herdeplastene har en kontinuerlig tredimensjonal struktur uten deler sammenbundet med svake bivalensbininger. Dette medfører at termoplastenes mekaniske egenskaper er sterkt temperaturavhengige, at de ved belastning kan sige og at de kan smeltes. Herdeplastene er mer stabile, har gode mekaniske egenskaper selv ved temperaturer godt over vanlig omgivelsestemperatur og vil ikke kunne smeltes. I stedet sprenges atomenes hovedvalensbindingene når temperaturen blir tilstrekkelig høy. Da oppløses materialet ved kjemisk reaksjon.

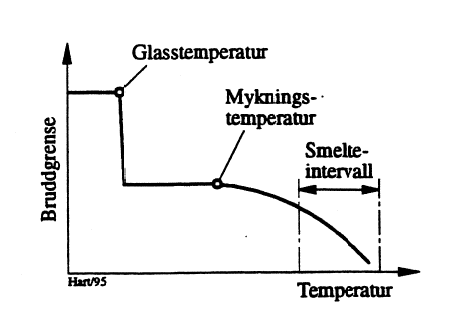

For en termoplast har bruddgrensen for kortvarige belastninger et temperaturavhengig forløp slik dette er vist prinsipielt i Figur 24. En bør merke seg at det er tre viktige temperaturer/ temperaturområder: Glasstemperaturen, mykningstemperaturen og smelteintervallet. Over glasstemperaturen er det bevegelser i molekylene som medfører vesentlige endringer av materialets egenskaper ift. hva man har under glasstemperaturen. Bevegelsene tiltar ved økende temperatur og medfører at materialet etter hvert får fremtredende sigegenskaper. Ved mykningstemperaturen er bevegelsene så kraftige at materialet blir plastisk. At smeltingen skjer ved et temperaturintervall, skyldes at molekylene har ulik størrelse og at bivalensbindingene mellom molekylene da får ulik styrke.

Pga. sigegenskapene må termoplastenes spennings-tøynings-diagram også få en tidsakse. Vanlig elastisitetsmodul gjelder følgelig kun ved kortvarige belastninger. Med tanke på dimensjonering er det for de fleste termoplaster utarbeidet “standtiddiagrammer” [10].

Innen vann- og avløpssektoren er bruken av termoplast utbredt. Her dreier det seg om rør i materialet PVC (polyvinylklorid). Egenskapene for dette materialet kan påvirkes ved tilsetningsstoffer. Benyttes det mykner, økes plastens elastisitet. Et annet aktuelt rørmateriale er polyetylen.

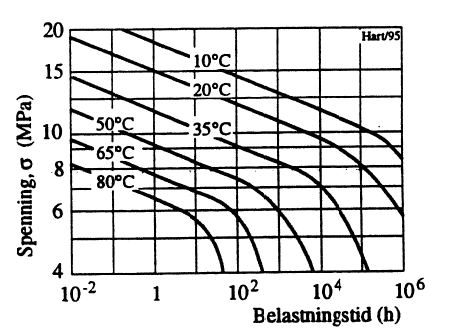

For kraftverksutstyr begrenses termoplastbruk stort sett til mindre rør for bortledning av lekkasjevann. I tillegg er det i den senere tid anvendt lukeglidelister i termoplast. Aktuelt materiale kan være HDPE (high density polyetylen), også kalt PEH. Som eksempel på standtiddiagram vises det til Figur 25. Materialet er Hostalen GM 5010, en PEH produsert av Hoechst [10]. Diagrammet gjelder membranspenninger i tynnveggede rør belastet med innvendig overtrykk.

Herdeplastene har ikke de molekylbevegelser som for termoplast gir mykhet og sigegenskaper. Ved belastning oppfører herdeplast seg på mange måter som metall. Det må likevel skilles mellom korttids og langtidsbelastninger også for herdeplast. I denne sammenheng er det vanlig at rettlinjet forløp forutsettes i den dobbellogaritmiske fremstilling som benyttes for standtiddiagrammet. Linjene har følgelig ikke den knekk som oppvises for termoplast (Figur 25) og som skylles overgang fra duktil til sprø bruddmekanisme [10].

Sentrale typer herdeplast er epoksy og umettet polyester. Anvendelsen i vannforsynings- og vannkraftanlegg er stort sett begrenset til glassfiberarmerte polyesterrør (GUP) og epoksymalinger, lim og tetningsinjeksjonsmiddel. Dog kan glassfiberarmert epoksy også være aktuelt som rørmateriale. Tabell med enkelte tekniske data for ulike plaststoffer refereres nedenfor [2].

| Hovegruppe | Materiale | ρ (kg/m3) | E (102•MPa) | σB-strekk (MPa) |

|---|---|---|---|---|

| Termoplast Termoplast Herdeplast Herdeplast Herdeplast Herdeplast | Polyetylen PEH (hard) Polyvinylklorid PVC (hard) Epoksy (uarmert) Epoksy (armert) Polyester (uarmert) Polyester (armert) GUP | 0,95 1,39 1,90 1,80 2,20 1,80 | 6-10 20-30 100-175 100-175 35-175 70-100 | 20-40 55-60 50-70 200-220 35-70 60-100 |

13 Gummi

Gummi er beslektet med plastmaterialene og kan vurderes som høyelastisk plast. Av denne grunn kalles gummi også elastomer.

Opprinnelig ble gummi laget med utgangspunkt i melkesaft (lateks) fra ulike tropiske vekster hvorav en er gummitreet. Behandling av melkesaften gir rågummi (kautsjuk). Denne består av sammenslyngede kjedemolekyler bygget over grunnstammen C5H8. Materialet er plastisk, lite egnet for de formål hvor gummi i dag benyttes. Høyelastisk tilstand oppnås ved vulkanisering, svovelbehandling ved trykk og 150 °C. Dette medfører at det via svovelatomer dannes sterke kovalente bindinger mellom molekylkjedene (svovelbroer). Pga. nevnte kopling, vil derfor en strekkbelastning rette ut de slyngede kjedemolekylene. Dette gir elastomeren dens karakteristiske egenskaper med betydelig bruddforlengelse og tilbakefjæring ved avlastning.

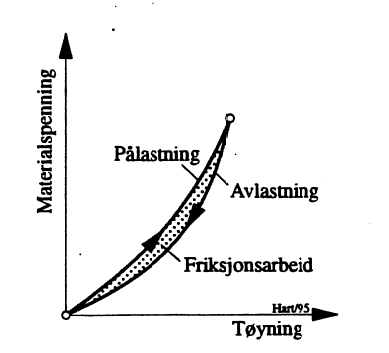

Mekanismen medfører imidlertid at det i materialet også vil være betydelig indre friksjon. Spennings-tøynings-diagrammet ved på- og avlastning blir derfor i prinsipp som vist i Figur 26.

I dag er gummi basert på naturlige råmaterialer, kun en av mange gummityper. En snakker i denne sammenheng om naturgummi og syntetisk gummi. De mekaniske egenskapene er noe avhengig av gummitypen, men mest betyr svovelinnholdet. Derimot har gummitypen stor betydning for materialets bestandighet i ulike miljø. Naturgummi som har gode mekaniske egenskaper, er eksempelvis ikke oljebestandig. Dette er en av årsakene til at man for luketetninger har benyttet kloropren (også kalt neoprene) og ikke naturgummi selv om sistnevnte er billigere.

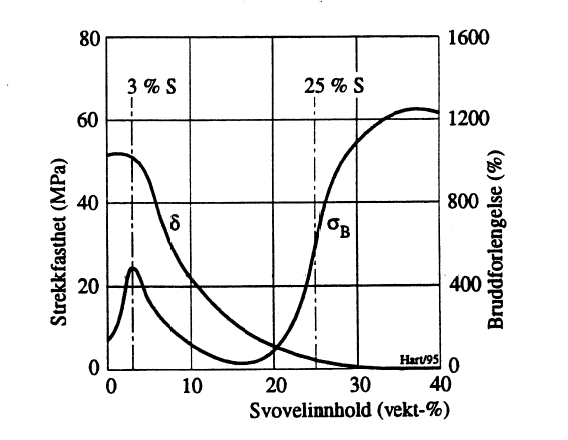

Hvordan strekkfasthet og bruddforlengelse kan variere avhengig av gummiens svovelinnhold, fremgår av Figur 27. Det vanlige er imidlertid ikke å benytte bruddspenningen som karakteristisk materialfasthet. Isteden refereres det til hardheten. Internasjonal standardisert måleverdi for dette er IRH, men vel så ofte møter man betegnelsen °Shore. Forskjellen mellom de to målesystemene hevdes å ligge innenfor aktuell måleusikkerhet som er +- 5 IRH. Av denne grunn kan det komme på ett ut om gummiens hårdhet oppgis i IRH eller °Shore.

I Figur 27 er 3 % og 25 % svovel markert. Med mindre enn 3 vekt-% S kalles gummimaterialet mykgummi. I dette området er Og av størrelsesorden 10-20 MPa, mens bruddforlengelsen blir ca. 1000 %. For kvaliteter med mer enn 25 vekt-% S nyttes betegnelsen hardgummi.

I likhet med plastmaterialer har gummi en strekkfasthet som er sterkt avhengig av belastningstiden. Dessuten blir både strekkfasthet og bruddforlengelse avhengig av eventuelle bruddanvisninger. Ved trykk- og skjærbelastninger reduseres de nevnte ulemper.

En sammenligning av viktige egenskaper for naturgummi og kloropren gjengis nedenfor. Når det gjelder værbestandighet, er luftens ozoninnhold spesielt uheldig. Dette påvirkes av sollys.

| Gummikvalitet | Hardhet (IRH) | σB (MPa) | δ (%) | Oljebest. | Værbest. |

|---|---|---|---|---|---|

| Naturgumnmi: Kloropren: | 30-90 30-90 | 15-30 10-25 | 100-600 100-500 | Dårlig God | Mindre god Utmerket |

For luketetninger benyttes kloropren med hardhet i området 40-70 IRH. Er vanntrykket mer enn 40-50 mVS, bør tetningene ha hardhet over 55-60 IHR. Underlagslister spesifiseres til 70 IRH.

Et annet viktig bruksområde for gummi er som duk til gummiluker. For at duken skal få den nødvendige styrke, er den armert. Her er det imidlertid noe ulik praksis når det gjelder armering i lukenes lengderetning, på tvers av lukeløpet.

Værbestandigheten for gummilukers duk må selvsagt være førsteklasses. At de første gummiluker som ble tatt i bruk i USA på midten av 50-tallet fikk kort levetid, kan muligens delvis føres tilbake til uheldig valg av gummitype.

14 Betong

Betong er som konstruksjonsmateriale lite aktuelt ifm. stenge-/tappeorganer og rør. Dog eksisterer det både luker og rør som helt eller delvis er produsert i betong. Primær anvendelse for nevnte materiale blir imidlertid å finne i tilgrensende bygningskonstruksjoner.

Betong oppstår etter herding av en blanding med sement, grus, pukk og vann. Densiteten kan være rundt 2400 kg/m3. Materialets styrke og egenskaper avhenger av bestanddelenes type og blandingsforhold. En av blandingens viktige tilstandsstørrelser er vann-sement-forholdet (v/c), referert til vekt. At dette holdes lavt er fordelaktig for så vel fasthet, tetthet og måle. Det anbefales v/c < 0,55 [11]. Sikkerhetsavdelingen i NVE krever 0,45-0,55 avhengig av konstruksjonstype.

Betongkvalitet iht. NS 3473 angis ved fasthetsklasse. Minstekrav i norsk vannbygging er vanligvis C25. Data for C25, C35 og Cxx refereres nedenfor.

| Fasthetsklasse: | C25 | C35 |

|---|---|---|

| Terningtrykkfasthet (MPa), fck: | 25 | 35 |

| Sylindertrykkfasthet (MPa), fcck: | 20 | 28 |

| Konstruksjonsfasthet for trykk (MPa), fcn: | 16,8 | 22,4 |

| Strekkfasthet (MPa), ftk: | 2,10 | 2,55 |

| Konstruksjonsfasthet for trykk (MPa), ftn: | 1,40 | 1,70 |

Karakteristisk elastisitetsmodul for betong forutsettes ifølge NS 3473 under korttidslast i bruksgrensetilstanden lik Eck = kE • ( fcck )0,3. Konstanten kE kan, hvis den ikke bestemmes ved prøving iht. NS 3676, antas til 9500 MPa0,7.

Sement er betongens kjemisk aktive element. Det hevdes [5] at en sementtype bestående av brent kalk tilsatt finmalt teglstensmel var kjent ved kong Salomos bygging av Jerusalem. Lignende blandinger ble senere benyttet av grekerne. Romerne utførte for sin del meget store arbeider med “caedimentum”, produsert ved blanding av kalk og ulike vulkanske tuffer som trass, puzzolan og santorin.

Moderne portlandsement oppfant engelskmannen Joseph Aspdien i 1824. Portlandsement lages ved at en blanding av kalksten og andre nødvendige mineraler brennes i lange røraktige roterende ovner ved 1300-1400 °C. Denne sementtype er i praksis nå enerådende. Andre typer har vært masovnslagg og Al-sement. Viktige bestanddeler i de ulike sementtypene er CaO, Al2O3 og SiO2.

I portlandsement skjer herding ved at trikalsiumsilikat 3CaO•SiO2 reagerer med vann og etter hvert danner fri kalk Ca(OH)2. Prosessen medfører at det også utvikles varme. Avhengig av ulike faktorer kan dette over en ukes herdetid dreie seg om minst 250-350 kJ pr. kg sement. Dette må det tas hensyn til ved store støpevolum fordi uheldig oppvarming av betongen da kan medføre uttørking og svinn. Mottiltak er å benytte sakteherdende betongblanding eller å legge kjølerør i støpen.

Forhold man ved betongproduksjon bør vie oppmerksomhet og som gjelder tilslaget av grus og pukk, er:

Tilslaget må være fritt for humusstoffer i det disse vil hindre utherding.

Tilslaget bør ikke inneholde skadelige mineraler. Dette kan dreie seg om mineraler med alkaliløselig kiselsyre, amorf kvarts, visse dolomit-typer og salt.

Tilslaget bør ha egnet kornform og egnet fordeling av kornstørrelser (velgradert).

Tilslagets porøsitet må holdes lavt av hensyn til vannabsorbsjon hvis ferdig konstruksjon skal eksponeres i kaldt klima. Referanse [11] antydes det at selv vannabsorbsjon mindre enn 2,5 vekt-%, kan være skadelig.

Støv på tilslagets kornoverflater kan redusere ferdig betongs frostbestandighet. Det er hevdet at nedknuste masser bør vaskes [11].

Tilsetningsstoffer (additiver) kan være aktuelle for påvirkning av ulike egenskaper. En type tilsetningsstoffer er mineralske som eksempelvis flyveaske fra kullforbrenning og enkelte biprodukter fra stål-/ferrolegeringsindustri, “silica”. De nevnte additiver har evne til å erstatte en viss sementmengde slik at varmeutviklingen ved herding blir mindre. Om risikoen for varmesprekker reduseres tilsvarende, kan diskuteres [11]. Det er dessuten ulike meninger om hvordan tilsatsstoffene innvirker på betongens frostbestandighet [11].

Andre tilsatsstoffer har som oppgave å være vannreduserende og/eller luftporedannende. For tilsatsstoffer med den kombinerte effekt har det vært tilfeller med uheldige konsekvenser for betongens frostbestandighet. Referanse [11] anbefaler middeldiameter for luftporer mindre enn 0,2 mm og luftinnhold større enn 4,4 volum-%.

En tredje type tilsatsstoff påvirker i en viss tid under utstøpingen betongblandingens flyteegenskaper. Betong med slik tilsats kan imidlertid få separasjon av grus/pukk og derved dårlige mekaniske egenskaper. Dette er uforenelig med strenge fasthetskrav til ferdig utherdet betong.

Nedbryting av betong kan skje ved:

Frostsprengning i utett, vanngjennomtrengelig betong.

Kavitasjons- og erosjonsskader pga. store vannhastigheter.

Utvasking av kalk i utett, vanngjennomtrengelig betong. Angrepet akselereres hvis lekkasjevannet inneholder sulfationer. Selv små konsentrasjoner kan her være kritiske.

Karbonatisering hvor CO2 reagerer med betongens kalk og løser denne slik at armeringen ikke får tilstrekkelig basisk beskyttelse. I praksis har dette til nå ikke vært problematisk ved norske betongdammer [4]. Det samme kan ikke sies om veibruer og kraftlinjemaster. Her har nok imidlertid armeringsoverdekning og muligens også betongkvalitet har vært noe utilstrekkelig.

Alkaliereaksjon skjer ved at alkaliløselig kiselsyre i tilslaget reagerer med alkali fra sementen. Ved dette opptas det vann slik at betongen begynner å svelle. Eventuelt angrep skjer eventuelt over hele betongvolumet og kan gi uheldig sammentrykkingseffekt på innstøpte stålkonstruksjoner.

For tidligere tiders betong vises det til en svensk utredning [11]. Herfra sammenfattes som angitt nedenfor, i det det antas delvis parallelle forhold i Norge og Sverige:

1920-tallet: Betongen ble blandet med vann-sement-forhold rundt 1,0 for å oppnå god utflytning i støpeformene. Sementmengden var rundt 260 kg/m3. Denne betong er erfaringsmessig ujevn i kvalitet og har separeringer og utilfredsstillende tetthet. Konsekvensen blir rask utvasking av kalk. Det anslås at 25 % av denne betong ikke tilfredsstiller vanlige krav.

1930-tallet: Moderne støpeteknikk med vibrering ble innført. Av denne grunn kunne betongen blandes stivere og vanninnholdet reduseres. Vanlig sementmengde var ca. 300 kg/m3. Betong fra 30-tallet er fortsatt stort sett av god kvalitet.

1940-tallet: Materialmangel under og etter krigen medførte at enkelte konstruksjoner ble produsert av mindre tilfredsstillende betong.

Fra 1950-tallet: Betong for vannkraftkonstruksjoner er stort sett utført iht. egnede spesifikasjoner. Når det gjelder påstander om at det i Sverige fra 70-tallet har vært tilfeller av uheldig betongkvalitetsreduksjon [11], er inntrykket at man i norsk vannbygging primært har tilstrebet høy teknisk kvalitet og ikke satt denne opp mot pris.

15 Belegg

Belegg på vannkraft- og vannverksutstyr har ulike formål hvorav det førstnevnte i listen nedenfor nok må anses som det viktigste.

Redusert korrosjon (korrosjonsbeskyttelse).

Økt slitasjemotstand.

Endrede friksjonsforhold.

Bedrede inspeksjonsforhold.

Pent utseende.

Beleggene inndeles i hovedsakelig to hovedtyper: Metalliske og ikke-metalliske belegg.

De metalliske belegg kan grupperes i typer som er edlere eller mindre edle enn grunnmaterialet, stål. I korrosivt miljø blir dette en viktig forskjell, særlig hvis belegget er tynt. Ved skade som går ned til grunnmaterialet gjennom et edlere belegg, kan det videreutvikles sterk korrosjon i grunnmaterialet.

Av de mest aktuelle metalliske belegg, aluminium, krom og sink, er kun krom mer edelt enn grunnmaterialet, stål. Bruken av krom begrenses imidlertid stor sett til stempelstenger for oljehydrauliske sylindre hvor belegget skal gi glatt og korrosjonsfri flate. Ofte spesifiseres det også her rustfritt stål som grunnmaterialet.

Sinkbelegg kan være elektrolyttisk påført (galvanisert), påført ved dypping i sinksmelte eller termisk sprøytet. For aluminiumsbelegg er kun sistnevnte metode aktuell. Krombelegg påføres elektrolyttisk.

Med aluminiumsbelegg har man i norsk vannkraftmiljø liten erfaring. Når det gjelder sinkbelegg, vet en at dette uten overmaling står utmerket i luft og stillestående pH- nøytralt vann. I strømmende eller surt vann vil sink gå i rask oppløsning. For å hindre dette, må belegget gis et beskyttende lag med maling e.l. Termisk sprøytede metallbelegg er imidlertid generelt porøse. Skal slike belegg overmales, må man på forhånd sørge for at alle porer har blitt tettet.

Med sinksjikt under vanlige malingsbelegg hevdes det at malingsbeleggets levetid forlenges. Brukes slike produkter under vann, er det imidlertid spesielt viktig at påføringen av beleggene utføres korrekt. At så ofte ikke blir tilfelle, gir motforestillinger mot kombinasjonen sink og maling.

Av de ikke-metalliske belegg er det mange typer. For opplisting nevnes: Maling, 2-komponentbelegg, smelteasfalt, gummi, sement, fett/voks. Kort omtales de enkelte i det etterfølgende.

Malinger oppbygges av bestanddelene: Bindemiddel, pigmenter/ekstendere, løsnings- /tynningsmidler og hjelpestoffer. Ofte grupperes malingene etter bindemiddeltype, men gruppeinndelinger refereres også til tørke-/herdeprosess. Ut fra dette har man: Oksidativt tørkende malinger, fysikalsk tørkende malinger og herdende malinger. Malingenes egenskaper kan være svært forskjellige.

De oksidativt tørkende malingene er vesentlig oljemalinger som linoljemaling og alkydoljemaling. Disse gir brukbar beskyttelse av flater som står i tørr luft, og kan her være utmerket for “kosmetiske” formål. Enkelte typer benyttes på oljeberørte flater. Oljemalingene egner seg derimot ikke for vannberørte eller kalde luftberørte flater med kondens.

Av fysikalsk tørkende malinger har man typer basert på ulike bindemidler som: Klorkautsjuk, bitumen, tjære og vinyltjære. Klorkautsjukmalinger leveres i mange farger. De øvrige er mørke, bortsett fra at vinyltjære også leveres i lysere varianter. Alle har vært benyttet ved kraftverk, ingen er oljebestandige og bitumen oppløses også av white-spirit. Alle kan med større eller mindre hell benyttes under vann. Tjæremalingene som var de beste, har imidlertid forsvunnet fra markedet. Dette skyldes kreftfaren som forbindes med tjærestoffene.

Herdende malinger er avanserte belegg. Mange hevder at disse ikke skal omtales som malinger. Det finnes en rekke ulike typer, men for vannkraftformål er det kun visse epoksybelegg som aksepteres som korrosjonsbeskyttelse på fuktige og vannberørte flater. Akseptkriteriet er feilfrie prøveplater etter 1 år i kondenskammer med destillert vann og temperatur 40 °C. Dessuten må belegget kunne herde forsvarlig ved de lave temperaturer man har i vannkraftverk. 10 °C blir i denne sammenheng ikke tilfredsstillende. Generelt har epoksybelegg bestandighet ovenfor olje. Av hensyn til produkters sprøyteegenskaper hender det at løsningsmidler er tilsatt selv om beleggene egentlig ikke er av fysikalsk tørkende type.

Smelteasfalt har i mer enn hundre år blitt benyttet som korrosjonsbeskyttelse for stål. Produktet kan påføres i stor tykkelse. For utvendige flater på rør som skal graves ned, har det vært anvendt filmtykkelser på flere millimeter som også til tider har blitt armert med et eller to lag fiberduk. På vannberørte flater er produktet anvendt, dog ikke alltid med hell i det det i enkelte tilfeller har løsnet i store flak. I dagens situasjon blir vurderingen at epoksybelegg har fortrengt smeltesfalten.

Gummibelegg benyttes i liten utstrekning. Enkelte ventiler blir fra leverandør levert med denne type belegg. Det er også mulig ved industrialisert prosess å legge gummi innvendig i rør med forholdsvis liten diameter. Aktuell beleggtykkelse, 1-2 mm, anses å gi god korrosjonsbeskyttelse. Gummibelegg synes imidlertid ikke i større målestokk å være interessant som korrosjonsbeskyttelse av vannkraftutstyr.

Sementbelegg benyttes som korrosjonsbeskyttelse for enkelte fabrikkleverte standardrør av seigjern. Systemet er også vanlig innvendig i rør for vannforsyningsanlegg, sannsynligvis fordi få andre belegg her kan tillates. Belegget blir imidlertid forholdsvis tynt, og det kan stilles spørsmål om hvor lenge det er effektivt når det utsettes for karbonatisering, se også Kapittel 14. Til sammenligning kreves det 40-50 mm betongoverdekning for all armering i betongkonstruksjoner som står under vann.

Fett- og voksprodukter skiller seg fra malinger ved at de beholder mykhet etter at de har “tørket”. På vannberørte flater er imidlertid disse produkter uegnet. Det har også vært vanlig oppfatning at man ved underrusting av voksbelegg ikke får tilsvarende oppsprekking som for malinger, og at dårligere forbehandling ved dette kan tillates. Forsøk viser imidlertid at voksprodukter ved dårlig forbehandling kun gir temporær beskyttelse i 4-6 år. Etter dette må sannsynligvis alt belegg fjernes. Skjer dette med løsningsmidler, har man etter alt å dømme et miljøproblem når man skal kvitte seg med avfallsstoffene.

For korrosjonsbeskyttende belegg som malinger og 2-komponentprodukter kan det være grunn til å dvele ved nedbrytningsprosessene for disse. Intet belegg er helt tett. I større eller mindre grad vil alle belegg oppta fuktighet når de eksponeres i vann. Vanninntrengingen kan i neste omgang gi ulike virkninger.

Oppløsning av enkelte bestanddeler i belegget.

Kjemiske reaksjoner i belegget.

Kjemiske reaksjoner på grenseflaten mellom belegget og underlaget.

Det siste blir merkbart hvis det mellom belegg og underlag er vannløselige salter. Dette gir osmotisk oppblæring med vannfylte hulrom 8. Kjemiske reaksjoner i belegget bør anses som fabrikasjonsfeil. Dette har tidligere forekommet for klorkautsjukmalinger 8. Når det gjelder oppløsning av enkelte bestanddeler i belegget, indikeres dette i forsøk hvor løsningsfrie belegg mettes med vann og deretter tørkes. Da viser det seg at beleggets vekt reduseres 9.

Sluttresultatet av de nevnte prosesser blir at beleggsprekker slik at korrosjonen kan utvikle seg uhemmet på blottet flate. Tidlig fase i nedbrytningsprosessene kan som regel registreres ved større eller mindre blærer. Det forannevnte forklarer også hvorfor det aldri må påføres belegg på ikke rengjort flate hvor det som regel er vannløselige salter.

Avslutningsvis knyttes enkelte bemerkninger til løsningsmidler. Påføres belegg med løsningsmidler i for stor tykkelse, kan det bli vanskelig å få løsningsmidlene ut av belegget. Vanlige krav til flerstrøkmalinger som bygges opp til 300 μm total tørrfiltykkelse med 3- 4 strøk, har vært 24-48 timers tørketid mellom hvert strøk og 1 ukes tørketid etter siste strøk før eksponering i vann. Selv denne forholdsvis omstendelige prosedyren medfører at det forblir løsningsmidler i belegget. Vanlig oppfatning er at løsningsmiddelrestene gir belegget redusert levetid. Det må også presiseres at løsningsmidler ikke skal blandes inn i et produkt for å øke sprøytbarheten uten at man gjennom nevnte ett-års-test har dokumentert at dette ikke gir skadelige effekter. Det hjelper lite om sprøytbarheten blir god dersom konsekvensen er kortere holdbarhet for det ferdige produkt.

16 Hydraulikkolje

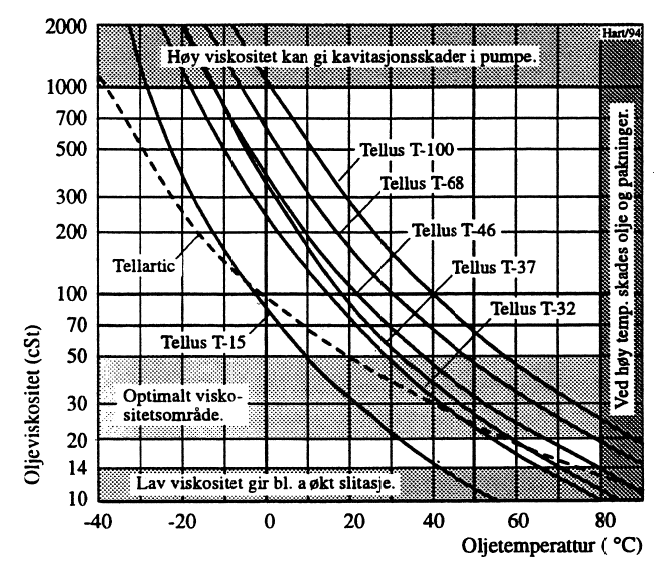

Hydraulikkoljens kvalitet får betydning for det enkelte hydraulikkanleggs funksjon. Viktigst blir det at oljen har tilfredsstillende viskositet innen det temperaturområdet hvor den skal fungere. Enkelte grenseverdier kan i denne sammenheng fremholdes.

Viskositeten må ikke være lavere enn 14 cSt. Underskrides grensen, blir oljen så tyntflytende at indre lekkasjer i hydraulikkpumper og sleidventiler som regel er uakseptable. Dessuten mister oljefilmen ved liten viskositet meget av sin bære-/smøreevne. Ved dette kan man risikere økt slitasje på hydraulikksystemets bevegelige deler.

1000 cSt blir vanligvis oppfattet som øvre viskositetsgrense. Opp mot denne grensen blir

det store trykkfall i ventiler og rørsystem. Dette gir risiko for kavitasjon i hydraulikkpumper og ujevn drift under manøvrering.