HÅNDBOK - MEKANISKE KONSTRUKSJONER I VANNVEIEN: SKADEMEKANISMER FOR UTSTYR I KRAFTVERKSVANNVEIEN

1 Innledning

Forfatter: Ragnar Hartmann, Statkraft Engineering as 04.10.95

Dette manuskript er betalt av Energiforsyningens Fellesorganisasjon (EnFO) og kan fritt benyttes ved alle EnFOs nåværende og fremtidige kurs. Bruk til andre formål, omarbeidelser eller videre bearbeiding, krever forfatters godkjennelse. Statkraft Engineerings eventuelle bruk av manuskriptet skal ikke skje slik at dette kommer i konkurranse med EnFOs virksomhet. Privatpersoner har anledning til å ta enkeltkopier når formålet er egen opplæring. Ved kopiering ut over dette for andre enn EnFo, Statkraft Engineering eller forfatter, må tillatelse på forhånd være innhentet fra EnFO.

2 Hensikt og målsetting

Manuskriptet er laget i tilknytning til et kurs om luker, ventiler, rør og varegrinder. Det gis en kort innføring om aktuelle skademekanismer. Primært mål er å øke forståelsen for riktig tilstandskontroll og vedlikehold. Det er meningen at man senere skal se dette i sammenheng med sikkerhet og pålitelighet knyttet til nevnte utstyr.

Kursets målgruppe er personell ved vannverk og i kraftforsyning.

3 Skade generelt

Ved skade vil det være aktuelt å identifisere både skadeårsak(er) og skademekanisme(r). Som skademekanismer kan nevnes: Korrosjon, kavitasjon, slitasje og erosjon, utmatting, eldning, overbelastning.

I mange tilfeller er det slik at uhensiktsmessig konstruktiv løsning eller feilbetjening er egentlig årsak til at skade utvikles. Dessuten kan det påstås at skader tidvis kunne vært forhindret hvis de som er i ansvarsposisjon hadde hatt nødvendig innsikt/informasjon. Dette leder mot konklusjonen at “menneskelig svikt” blir stikkord for egentlig skadeårsak og at svikten kan føres tilbake til mangelfull kompetanse/forståelse. Dog tenker en ikke kun på svikt hos drifts- og vedlikeholdspersonell. Vel så sentralt står leverandører representert ved selgere, ingeniører og fagarbeidere. At eksempelvis betydelige kavitasjonstæringer får anledning til å utvikle seg i en tappeventil, taler selvsagt ikke den til ære som har vedlikeholdsansvar for konstruksjonen. På den annen side kan det hevdes at ventilen i utgangspunktet burde vært kavitasjonsfri og at den egentlige menneskelige svikt således ligger hos planlegger eller ventilleverandør.

Menneskelig svikt blir imidlertid ikke årsak til all skade. I tilfeller hvor det er mer lønn- somt å la skade utvikle seg enn å gjøre tiltak for å forhindre den, samtidig som liv, helse og annenmanns eiendom ved dette ikke settes i fare, bør skade kunne “planlegges”. For- utsetningen må dog være at konklusjonen “skade tillates” fastslås på forhånd, ikke etter at skaden er et faktum.

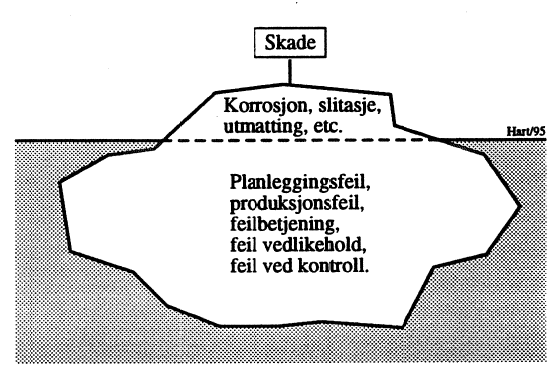

Som spissformulering kan det hevdes at det som regel blir skademekanismene som fokuseres, ikke de egentlige skadeårsaker. Forholdet kan sammenlignes med et isfjell som flyter med skademekanismene godt synlig og de egentlige årsaker skjult under vannflaten, Figur 1.

4 Korrosjon

Om korrosjon har det til alle tider vært mange synspunkter. En gjennomgående påstand er at tidligere stålkvaliteter var bedre enn dagens. Professor A. Almar-Næss siterer i en av sine bøker en romer som for ca. 2000 år siden beklaget romersk stål og berømmet det man hadde hatt på Alexander den stores tid.

Ordet korrosjon har opphav i latin (corrodere = gnage). Enkelte definerer korrosjon som [2]: “Destruksjon eller forringelse av et materiale grunnet reaksjon med dets omgivelser.” Etter undertegnedes oppfatning inkluderer slik definisjon mer enn det som vanligvis oppfattes som korrosjon. Dette manuskript begrenser derfor korrosjonsbeskrivelsen til metallers materialtap/forringelse pga. elektrokjemiske reaksjoner i fuktig miljø, mao. våt korrosjon.

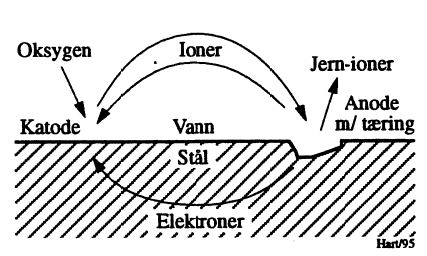

Våt korrosjon på stål er den vanligste korrosjonsform i kraftverk og vannverk og har prosess som vist i Figur 2. Det sentrale blir at det på stålflaten dannes ulike områder, katodiske og anodiske.

Ved det anodiske området sendes det jernioner ut i omsluttende elektrolytt, dvs. vannet eller fuktigheten som ligger mot stålflaten. Her går stålet etter hvert i oppløsning.

Til det katodiske området må det være oksygentilførsel. Oksygenfattige områder blir av denne grunn mer utsatt for korrosjonstæring enn oksygenrike områder.

Skal korrosjonsprosessen holdes vedlike, er betingelsen at det gjennom vannet mellom anode og katode går en strøm av elektrisk ladede partikler, ioner. Samtidig må det gjennom stålet ledes elektroner. Korrosjonsprosessen stopper hvis oksygentilførselen til katoden hindres av et tett belegg på ståloverflaten, hvis vannet/fuktigheten fjernes, eller hvis anode- og katodematerialet isoleres elektrisk fra hverandre. I luft med vanlig omgivelsestemperatur og relativ luftfuktighet mindre enn 40 % vil ulegert stål være korrosjonsfritt så lenge det ikke har lavere temperatur enn luften [6].

Ved anode og katode skjer mange kjemiske reaksjoner. For stål blir de mest sentrale:

Anodereaksjoner: \[\text{Fe} = \text{Fe} + 2\text{e}^{++}\hspace{1cm} \text{og} \hspace{1cm} \text{Fe}^{++} + 2 \text{OH}^- = \text{Fe(OH)}_2\qquad{(1)}\]

Katodereaksjoner: \[\text{H}_2\text{O} = \text{H}^+ + \text{OH}^- \hspace{1cm}\text{og}\hspace{1cm} 4 \text{H}^+ + \text{O}_2+4\text{e}^- = 2\text{H}_2\text{O}\qquad{(2)}\]

Korrosjonsproduktet Fe(OH)2 kalles jernhydroksyd. Dette kan reagere videre og danne forbindelsen Fe2O3•n H2O som er rust [3]. Tilstedeværelsen av rust eller andre korrosjonsprodukter blir likevel ingen nødvendig konsekvens av at en korrosjonsprosess foregår. Står en konstruksjon i sterkt strømmende vann, vil sluttproduktene fra anodereaksjonene føres bort med vannstrømmen, ikke utfelles på korroderende flate.

I stillestående vann, dannes det rustknoller, rusttuberkler. Disse kan ha form som halvkuler med diameter opp mot 30-40 mm. Under knollene er ået groptæringer. På 70-tallet var oppfatningen at knollene ble forårsaket av vårfluelarver. Senere har det vist seg at nevnte organismer neppe innvirker på korrosjonsprosessen. I stedet tenker en seg et anodisk område hvor stålet går i oppløsning samtidig som korrosjonsproduktene får anledning til å feste seg på ståloverflaten. Da vokser det frem en rustknoll. Inne i denne er det jernbakterier som tilføres energi fra korrosjonsprosessene, men som ikke “spiser” stål slik det også av enkelte har blitt presentert.

Jernbakteriene er avhengige av oksygen. Dette medfører at det i store rustknoller kun blir levevilkår for jernbakterier nær knollens overflate. I midten har man sulfatreduserende anaerobe bakterier som ikke trenger oksygen. Kjemiske reaksjoner som følger de sistnevnte bakterier, gjør miljøet særdeles surt. Således har man i sentrum av store knoller målt ned mot 4,0 pH selv om vannet utenfor var nøytralt. Lav pH gjør at ståloverflaten under knollen er blank.

Spørsmålet om det er riktig å fjerne rustknoller og la flaten stå ubeskyttet frem til det tidspunkt da ny korrosjonsbeskyttelse skal påføres eller om man skal la knollene sitte, har man intet velbegrunnet svar til.

Ved korrosjonspresentasjon lister de fleste lærebøker ulike korrosjonsformer. Figur 2 er gyldig for samtlige selv om bakgrunnen kan bli ulik fra en korrosjonsform til en annen. I det etterfølgende presenteres korrosjonsformer som finnes i kraftverk og vannverk. Samtidig vil en forsøke å forklare korrosjonsformene ut fra aktuell korrosjonsteori.

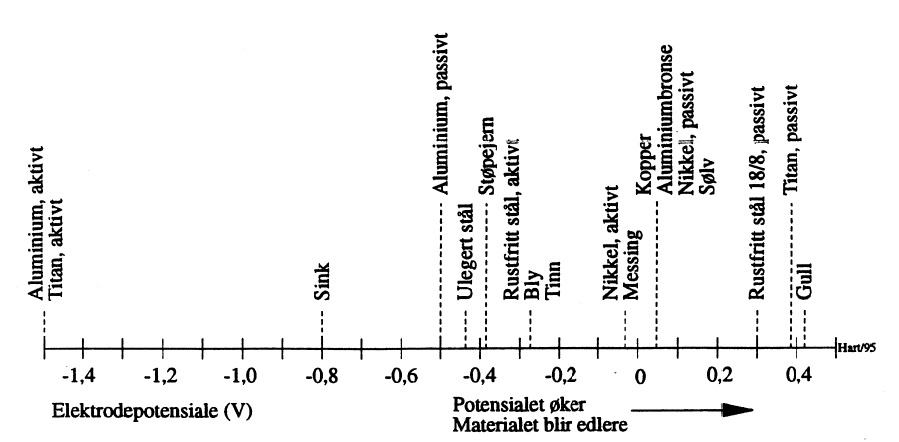

Sammenkopling av ulike materialer medfører galvanisk korrosjon. Med referanse til Figur 2 er det slik at materialenes elektriske spenningspotensialer bestemmer hva som skal bli anode og katode. Prosessen kan i tilfeller hvor vannet har god elektrisk ledningsevne, slik forholdet er i sjøvann, også utnyttes for korrosjonsbeskyttelse. En sørger da for at stålet blir katode, enten ved bruk av offeranode eller med påtrykket spenning. Hovedregelen er at stor potensialforskjellen mellom anode og katode gir rask oppløsning av anoden.

I Figur 3 angis ulike materialers plassering i en galvanisk spenningsrekke. Spenningspotensialene er målt mot hydrogen i destillert vann tilsatt salt (NaCI) [3]. Der flere materialer angis sammen, betyr dette at spenningspotensialene blir forholdsvis like. De elektriske potensialene endres imidlertid avhengig av elektrolytt og temperatur. En spenningsrekke målt i typisk kraftverksvann vil derfor avvike fra den angitte. Det kan påpekes at en spenningsrekke referert til sjøvann utarbeidet av Korrosjonssentret ved Sintef, viser betydelige avvik fra rekken i Figur 3. Eksempelvis angir Sintef for St 52-stål ved 10 °C et potensiale rundt -0,6 V.

Mange materialer som i seg selv er forholdsvis uedle, vil eksponert i korrosivt miljø bli overtrukket av en tynn oksydhinne. Bidrar dette til å heve overflatens spenningspotensiale, styrkes materialets korrosjonsmotstand. I denne sammenheng tales det om passive og aktive flater. Den passive flaten er da dekket av oksydhinne.

Valset stål får ved fremstillingsprosessen et overflatesjikt av oksyder, glødeskall. Referanse [7] omtaler en britisk undersøkelse hvor det fremgår at glødeskall består av 40-95% FeO, 5-60% Fe3O4 og 0-10% Fe2O3. Er glødeskallsjiktet tett, vil dette virke passiviserende og beskyttende. I motsatt tilfelle blir problemet at oksydene er edlere enn stålet og derved opptrer som katode mens tilgrensende ståloverflate blir anode og går i oppløsing.

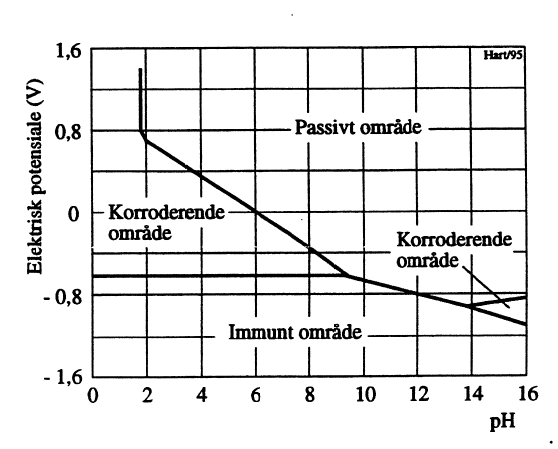

Passiviseringen av en metallflate avhenger av faktorer som spenningsnivå og pH i omsluttende elektrolytt. Forholdet kan illustreres vha. et Pourbaix-diagram. En utgave av dette fremgår av Figur 4 og gjelder stål.

Har en stålflate i nøytralt eller surt vann et elektrisk potensiale for ståloverflaten over -0,60 V, ser en at det blir sendt Fe++-ioner ut i vannet. Heves pH til 10, får man ved samme potensiale passivisert stålflaten. Dette betyr at det dannes stabile Fe3O4-oksyder.

Ved potensialer under -0,65 V vil derimot stålflaten være stabil i både nøytralt og surt vann. Dette betyr at stålet ikke går i oppløsning selv om metallisk rent jern er i kontakt med elektrolytten. Av Pourbaix-diagrammet vil en forøvrig også kunne se hvorfor stål inn-støpt i betong vanligvis beskyttes mot korrosjon. Stikkordet blir betongens høye pH.

I enkelte tilfeller mislykkes passiviseringen fordi metallflaten er ujevn eller har forurensninger som hindrer oksydsjiktet i å bli tett. Forholdet er viktig ifm. rustfrie stål og blir her årsak til at overflaten helst skal være polert, samt at alle forurensninger fra sveising etc. må fjernes.

Av spesielle korrosjonstyper blir spalt-, grop-, og tildekkingskorrosjon noen av de viktigste. Disse gir korrosjonsangrep som opptrer lokalt på passiviserbare materialer i kloridholdig miljø. Problemet består i at klorionene nedbryter oksydfilmen slik at denne blir borte der oksygentilgangen er dårlig. Ved dette oppstår det potensialforskjeller slik at materialet inne i spalter, under tildekkinger, etc. oppløses med akselererende hastighet. Dette gjør at lavlegert stål kan være å foretrekke fremfor 18-8-stål når materialet skal eksponeres i sjøvann.

To farlige korrosjonsformer er selektiv og interkrystallinsk korrosjon. Den førstnevnte inntreffer i legeringer som støpejern og messig og medfører at legeringens minst edle bestanddel angripes. I støpejern forsvinner jernet slik at man blir stående igjen med en utstyrsdel av grafitt. Materialet er da uten mekanisk styrke og kan skjæres med kniv. For messing blir problemet en avsinking som kan opptre hvis legeringen inneholder mer enn 15 % Zn. Er legeringen tilsatt arsen, kan avsinkingen hindres [7].

Interkrystallinsk korrosjon forekommer ifm. austenittisk rustfritt stål og angriper langs materialets korngrenser. Årsaken er at en betydelig andel av legeringens krominnhold i det aktuelle området har reagert med karbon og dannet kromkarbider. Det lavere innhold av metallisk krom fører så til at legeringen blir mindre korrosjonsmotstandig. Interkrystallinsk korrosjon kjennetegnes ved at materialet oppløses i enkeltkom og mister mekanisk styrke. Prosessen er nærmest umulig å oppdage ved vanlig visuell inspeksjon.

Risiko for interkrystrallinsk korrosjon reduseres ved enten å senke stålets karboninnhold eller å tilsette et stabiliserende legeringselement som niob eller titan. Kan et rustfritt stål være utsatt for nevnte kromkarbiddannelse, bør omtenksomhet utvises ved sveising og varmebehandling. Karbidene dannes ved de temperaturer som da blir aktuelle.

Langs flater hvor vann strømmer med stor hastighet, kan det oppstå turbulenskorrosjon. For vannkraft- og vannverksutstyr er dette ikke observert på rustfritt stål. Derimot kan ulegert/lavlegert stål og messing være utsatt. Her forekommer turbulenskorrosjon som stikklignende groper.

For ulike materialers korrosjonsegenskaper anføres [5]:

Aluminiumslegeringer har vanligvis passivisert overflate og blir med denne korrosjonsresistente i luft og rent vann. Derimot er legeringene ubestandige i kontakt med betong eller sjøvann. Sjøvannsbestandighet oppnås dog ved tilsats av antimon eller titan. I tillegg kan mangan bidra til forbedring av de generelle korrosjonsegenskapene.

Bronse har lignende korrosjonsegenskaper som kopper. Enkelte bronselegeringer er endog bedre.

Kopper oppviser meget stor korrosjonsmotstand i såvel luft som ferskvann og sjøvann, de fleste baser, syrer og salter. Ødeleggende er salpetersyre, amoniakk og svovel.

Krom har utmerket korrosjonsmotstand i de fleste miljø som blir aktuelle for vannkraftutstyr. Alkaliebestandigheten er upåklagelig.

Messinglegeringer med mer enn 61 % Cu har korrosjonsegenskaper som ligner kopper. Med lavere kopperinnhold blir egenskapene dårligere. Messing med høyt sinkinnhold kan bli utsatt for selektiv korrosjon.

Rustfritt stål er rustfritt pga. passivisert overflate. Sjøvann nedbryter denne slik at spalt-, grop- og tildekkingskorrosjon får mulighet til å utvikle seg. Motstandsevnen mot gropkorrosjon i kloridholdig miljø varierer fra legering til legering. Rustfrie ståls korrosjonsmotstand avhenger av at materialene har rene og glatte overflater.

Sink har under vanlige forhold over vann en passiv overflate. I syreforurenset atmosfære og i vann med lav pH eller klorider opprettholdes ikke den passive tilstand. Likeledes nedbrytes det beskyttende oksydsjiktet i sterk vannstrøm. Sinkforeningen har antydet at dette kan skje ved vannhastighet fra 0,5 m/s og oppover. Kilder [5] indikerer dårlig alkaliebestandighet. I Dette synes dog ikke å være observert som problem i kraftverk.

Stål, ulegert og lavlegert, må i kraftverksmiljø gis korrosjonsbeskyttelse. Glødeskall ville vært gunstig dersom overflatesjiktet ble tett. Utett glødeskallsjikt medfører potensialforskjell og gir opphav til groptæring.

Funksjonsmessige følger av korrosjon kan oppsummeres som:

Jevn overflatekorrosjon reduserer materialmengden som overfører krefter. Ved dette øker spenningsnivået i konstruksjonen. På ubeskyttet stål neddykket i vann kan overflatekorrosjonens hastighet bli av størrelsesorden opp mot 0,1 mm/år.

Groptæringer utvikler seg med større hastighet enn den jevne overflatekorrosjon. Korrosjonshastighet på ubeskyttet stål neddykket i vann kan under ugunstige forhold bli mer enn 0,5 mm/år. For en rekke konstruksjoner gir groptæringer etter hvert lekkasjeproblemer. I langt fremskredet fase får groptæringene uheldig virkning for konstruksjonens styrke.

Groptæringer kan redusere muligheten for at senere behandling med korrosjonsbeskyttende belegg blir vellykket.

Jevn overflatekorrosjon og groptæringer virker begge ugunstig på en konstruksjons utmattingsfasthet.

I enkelte tilfeller dannes det korrosjonsprodukter som reduserer nødvendig bevegelighet. Eksempler: Hjul for rulleluke blir sittende fast på akseltapp. Manøvreringskjede får redusert bøyelighet.

5 Slitasje og erosjon

Aktuelle slitasjemekanismer er abrasiv og adhesiv slitasje. Den førstnevnte har sammenheng med harde og ofte skarpkantede partikler som gnis langs en flate og ved dette skjærer ut biter av denne. Adhesiv slitasje får en når to flater presses mot hverandre samtidig som den ene beveges ift. den andre. Ved dette kan det oppstå lokale bindinger mellom flatene (kaldsveising) slik at biter rives løs og eventuelt blir sittende fast i motgående flate.

Erosjon bør defineres som særskilt slitasjemekanisme og fan beskrives som materialtap forårsaket av strømmende væske eller gass, med eller uten faste partikler i suspensjon. Materialtapet som oppstår ved at partikkelfritt vann strømmer med stor hastighet langs en betongflate, blir således å registrere som erosjon. Vanskeligere blir spørsmålet hvis vannet inneholder sand eller om det fjerner materiale fra en passivisert sinkflate. Da kan det tenkes at begrepene abrasiv slitasje eller turbulenskorrosjon også blir aktuelle.

Utilstrekkelig pass og vedlikehold er ofte årsak til slitasje. Her blir det nærliggende å tenke på manøvreringsskruer, drev, lagringer, kjeder og ståltau som ikke er smurt eller hvor smøring er klint utenpå sand og skitt. I det siste tilfellet får smøringen mer karakter av å være slipepasta enn friksjonsreduksjonsmiddel.

Ei spesielt problem oppstår hvis man har lange smørerør. Da er det ikke nødvendigvis tilstrekkelig med et par pumpinger på fettpressen for at det skal komme friskt fett frem til smørestedet. Forholdet blir aktuelt ifm. segmentluker som ikke har smøringsfrie opplagringer. Smørerørlengder på 5-10 meter forekommer.

Ståltau er en komponent som utsettes for både slitasje og korrosjon. I markedet finnes det spesielle smøre-/beskyttelsesmidler for ståltau hvor det forutsetningsvis er slik at midlet skal trenge inn i ståltauet. Arbeidstilsynets verneregler inneholder akseptkriterier for når et ståltau skal skiftes. Praksis er at disse følges.

Slitte/usmurte ståltau skader tauberørt overflate på de tauskiver de løper over. Dette gir i neste omgang økt ståltauslitasje. Arbeidstilsynet har også regler for hvilke skader som kan tillates på tauskiver.

Ved oljehydrauliske manøvreringsinnretninger kan sylinderstangtetningene være slitasje- utsatt. Tilsmusses slike stenger med sand og skitt, vil dette, avskraperringer til tross, etter hvert forårsake tetningsringslitasje. Siden får man oljelekkasje og lukesig. Det har

på denne bakgrunn vært diskutert om sylinderstenger bør innsettes med fett/olje. Anbefalingen er at man avstår fra dette. Da blir det enklere å holde stengene rene. Eventuelle korrosjonsproblemer bør løses ved bruk av rustfritt materiale. En stempelstang som har begynt å korrodere, vil raskt slite tetningsringen som den glir mot.

I oljehydrauliske anlegg finnes det komponenter hvor klaringene mellom de enkelte bevegelige deler må være små. Det er av stor betydning at oljen da ikke inneholder forurensninger i form av slitende partikler. Disse vil for hydraulikkpumper kunne gi slitasje som medfører redusert pumpevirkningsgrad og i alvorlige tilfeller problemer med å oppnå nødvendig oljetrykk og kapasitet. Benyttes det sleidventiler i styringen, kan konsekvensen bli lekkasje og lukesig.

Korrosjonshindrende belegg nedbrytes i noen tilfeller ved abrasiv slitasje eller erosjon. Dette skjer ved store strømningshastigheter, når det er stein/grus i vannet som strømmer forbi flatene eller ved isskuring. Eksakt kunnskap om hvilke vannhastigheter de ulike malinger tåler, har man ikke. En vet imidlertid at myke malinger som stenkulltjære og vinyltjære tåler hastigheter rundt 10-15 m/s. Videre tror en at epoksybelegg fortsatt kan være holdbare ved 30-40 m/s.

Et malingsbelegg vil også slites hvis en lukepakning glir mot det. Dessuten blir det slik at lukepakningen, når den har ødelagt motgående belegg, selv utsettes for slitasje etter hvert som korrosjonen øker motgående flates ruhet.

Med tanke på adhesiv slitasje understrekes betydningen av smøring og glatte flater. Molybdendisulfid er eksempelvis et velegnet smøremiddel. Viktig kan det også være at motgående flater har ulik hardhet. Nødvendig hardhetsforskjell anbefales satt til 50 HB.

6 Kavitasjonstæring

Kavitasjonstæring oppstår når dampblærer som er dannet i vann med undertrykk, føres til områder med høyere trykk og kollapser mot overflate. På dette stedet vil materialet tæres bort med en hastighet avhengig av kavitasjonsintensitet og materialets kavitasjonsmotstand. Ofte endrer kavitasjonstæringen flatens geometri slik at tæringshastigheten akselererer.

Mekanismen ved kavitasjonstæring er ikke helt ut kjent. Det antas at det for lavlegert stål blir snakk om en kombinasjon av utmatting og korrosjon: Tidligere utførte forsøk indikerer at korrosjonshindrende maling og 2-komponent-belegg ikke gir beskyttelse mot kavitasjonstæring. For metalliske belegg er det ingen entydig sammenheng mellom erosjonsmotstand og motstand mot kavitasjonstæring. Dette gjelder også 2-komponent-belegg.

For luker og ventiler forekommer kavitasjonstæring først og fremst ved uheldig utformede høytrykksinstallasjoner. Personell uten spesialkompetanse kan ofte ha vanskelig for å skille mellom tæringer forårsaket av erosjon, kavitasjon og korrosjon.

Kavitasjonstæring forekommer sjelden ved grinder og i rør. Unntak gjelder omløpsrør og lavtrykksdeler i tappeanlegg.

Strømningsmessige spørsmål relatert til kavitasjon er belyst i manuskriptet “Strømnings- teknikk i kraftverksvannveien”, 15 Kavitasjon.

7 Utmatting

Utmatting er en skademekanisme som gir materialbrudd etter et stort antall på- og avlastninger, eventuelt vekslende belastninger. Det er imidlertid ikke vanlig å anse belastninger hvor antall cykler er mindre enn 105 som utmattingsgivende. For de fleste konstruksjoner i kraftverksvannvei og vannverk er det derfor i utgangspunktet liten risiko for utmattingsbrudd. Unntak gjelder høytrykks tappeorganer og større varegrinder. Dessuten må man ha oppmerksomhet på konstruksjonsdeler som rager inn i vannstrøm.

Overdimensjonering ift. statiske belastninger gir ikke nødvendigvis økt sikkerhet mot utmatting. Derimot kan det motsatte bli tilfelle.

I tappeorganer og varegrinder kan strømningsinitierte trykkpulsasjoner medføre utmattingssprekker og brudd. For tidligere tiders lukekonstruksjoner har man mange eksempler på utmattingsskader i såvel lukeblad som platekasse. Manglende lufting er fokusert som årsak, men luftingen kan i beste fall kun dempe de trykkpulsasjoner som egentlig skyldes uheldig strømningsdesign.

Ventiler har i mindre grad enn luker vært vurdert som utmattingsutsatte konstruksjoner. Utmattingsbrudd er imidlertid registrert for både spjeldventiler og ringventiler.

For varegrinder kan som tidligere nevnt utmatting bli kritisk. Særlig gjelder dette sveiste grinder med høye strømningshastigheter og stor avstand mellom grindstavenes tverravstivninger. Vanligvis starter skaden som små sprekker i sveisene mellom grindstaver og tverrslag. Oppmerksomhet må dessuten vies boltene som fester grindfeltene til hverandre og til opplagringene.

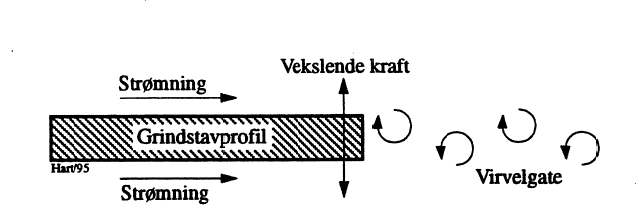

Mekanismen ved grindutmatting kan fremstå som eksempel for mange strømningsinitierte utmattingsproblemer. Av denne grunn skal den refereres.

Når vannet strømmer forbi en grindstav, dannes det virvler ved avløpskanten, se Figur 5. For grindstaven gir disse små trykkpulsasjoner på tvers av strømningsretningen, vekselvis til den ene og den andre side. Fordi trykket veksler i takt med avløsningsvirvlene, begynner grindstaven å svinge. Ofte er denne svingningen ufarlig. Har imidlertid grindstaven eller grindseksjonen en egensvingefrekvens som stemmer overens med pulsasjonsfrekvensen, blir forholdet et annet. Da vil svingningene bygges opp til en størrelse som gir utmattende bøyespenninger. Å sikre en grindkonstruksjon mot utmatting blir derfor primært å hindre resonans mellom hydraulisk induserte trykkpulsasjoner og konstruksjonens egensvingninger. Fastleggelsen av disse er gitt i manuskriptene “Dimensjonering av utstyr i kraftverksvannveien”, 16 Utmatting, og “Strømningsteknikk i kraftverksvannvei”, 16 Massesvingninger i vannveien.

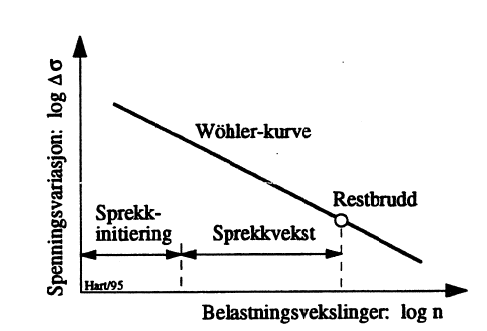

Utmattingskontroll av stålkonstruksjoner gjennomføres generelt vha. Wöhler-diagram. Eksempel på dette diagram fremgår av Figur 6. Langs ordinataksen er spenningsvariasjonen Δσ, dvs. differansen mellom høyeste og laveste materialspenning. Abscisseaksen gir korresponderende antall lastvariasjoner (n) før brudd.

Utmattingsprosessen kan inndeles i 3 ulike faser. Den første er sprekkinitiering, dernest kommer sprekkvekst. Restbruddet avslutter skadeforløpet. Dette påvirkes av materialtekniske forhold. Har en konstruksjon sveiser med større eller mindre sprekker i utmattingsutsatte partier, forkorter dette sprekkinitieringstiden. Hardhet i sprekkspissområdet vil på sin side redusere sprekkveksttiden.

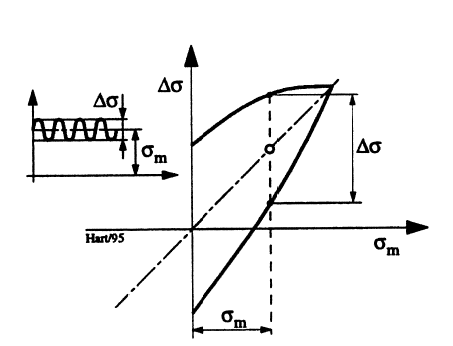

Utmattingen påvirkes imidlertid også av statiske (hvilende) spenninger. For utmattingsdimensjonering av aksler og bolter benytter maskinfaget Smith-diagram. Dette er vist prinsipielt i Figur 7. Her angis tillatt spenningsvariasjon som funksjon av statisk spenning. Som det fremgår blir tillatt spenningsvariasjon null når statisk spenning nærmer seg flytegrensen. Problemstillingen er aktuell ifm. ikke avspenningsutglødede sveiser hvor restspenningene etter sveising kan tilsvare materialets flytegrense. Smith-diagrammet bidrar derfor til å forklare noe av årsaken til at mange utmattingsbrudd starter i sveis.

Oppsummeringsmessig kan det påpekes at størst sannsynlighet for å finne utmattingssprekker får man på de deler av en konstruksjon der følgende tre vilkår samtidig er

Varierende strekkspenninger. Disse avhenger både av belastninger og konstruksjonens geometri. Geometri som gir spenningskonsentrasjon, blir sentralt stikkord.

Stasjonære strekkspenninger. Foruten belastningssituasjonen og konstruksjonens geometri er det grunn til å vurdere de områder av konstruksjonen hvor det er utført sveising uten etterfølgende spenningsglødning.

Områder med materialfeil som utmattingssprekker kan vokse ut fra. Overflatesprekker er spesielt ugunstige mhp. videre sprekkvekst. I overgangssoner mellom sveiser og grunnmateriale vil det alltid være rikelig med mikrosprekker.

Et spesielt forhold gjeldende bolter (skruer) bør fremheves. Det er en grunnregel at kort og løst tilsatt bolt blir vesentlig mindre utmattingsbestandig enn en lang forspent bolt. Forholdet kan illustreres med et eksempel:

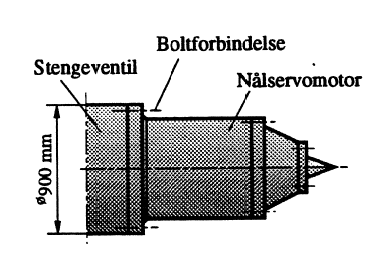

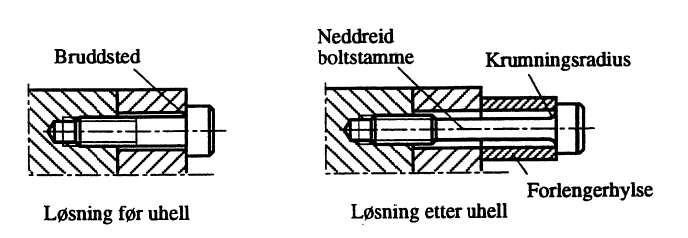

En Pelton-turbin hadde allerede da turbinen var ny på 70-tallet, problemer med boltforbindelsen mellom stengeventil og nålservomotor, se Figur 8. Boltene var standardtype M36 med sylindrisk hode og innvendig sekskant. Problemet besto i sprekkdannelser i overgangen mellom stamme og hode. Av denne grunn ble boltene skiftet til bolter i mer høyfast materiale med bruddgrense godt over 1000 MPa.

Etter noen år ryker samtlige bolter i nevnte forbindelse. Bruddene skjer i overgangen stamme/hode, og nålservomotoren kastes av vanntrykket inn mot turbinløpehjulet.

Undersøkelse av boltene viser sprøbrudd. Nominell teoretisk strekkspenning i boltene var imidlertid beskjeden. På den annen side hadde overgangen mellom stamme og hode uheldig utforming. Ugunstig var også boltenes fasthet med tilhørende stor sprøhet og liten duktilitet.

For utbedringen av skaden valgte man å endre boltforbindelsen på følgende måte:

Anvendelse av forlengerhylser slik at lange bolter kunne benyttes. Dette ga boltforbindelsen større elastisitet.

Neddreiing av boltstamme til gjengers kjernediameter ga mulighet for større krumningsradius i overgang stamme/hode og mindre kjervvirkning. Tilleggseffekt ble dessuten økt elastisitet.

Bolter med lavere bruddgrense medførte økt duktilt for boltmaterialet.

Etter nevnte modifikasjoner, har konstruksjonen nå vært i drift i mange år uten nye problemer. Boltløsningen før og etter uhellet fremgår av Figur 9.

8 Sprøhet og eldning

Moderne konstruksjonsstål produsert i Vest-Europa og Japan har god seighet. For eldre stålmaterialer var derimot sprøheten et problem ved det at denne reduserer stålets evne til å tåle slagaktige belastninger. I utgangspunktet kan sprøheten skyldes ulike forhold.

Enkelte materialer er i seg selv sprø. Dette gjelder eksempelvis grått støpejern. Slike materialer bør ikke benyttes i strukturelle deler utsatt for strekkspenninger.

I ulegerte stål øker vanligvis sprøheten med økende karboninnhold og fasthet, se “Materialteknikk for utstyr i kraftverksvannveien”, Figur 10: Fysiske størrelsers avhengighet av karboninnholdet i stål..

I stållegeringer gir høyt innhold av fosfor og svovel henholdsvis kaldskjørhet og rødskjørhet. Det førstnevnte gir skjørhet ved vanlig omgivelsestemperatur, det sistnevnte gjør at materialet kan sprekke ved sveising.

Eldning opptrer i stållegeringer med lavt karboninnhold og høyt nitrogeninnhold etter at materialet har vært utsatt for kalddeformasjon. Etter dette blir det temperaturen som avgjør hvor fort prosessen skal utvikles. Ved lave temperaturer kan prosessen gå over mange år. Varmes materialet til 250-300 °C, skjer eldningen momentant.

I sterkt herdede stålmaterialer med høyt matensittinnhold blir seigheten være mindre tilfredsstillende.

Mange alvorlige havarier kan føres tilbake til sprøhet. En teori fremført i tidsskriftet Illustrert Vitenskap antyder eksempelvis at skadene som ble påført passasjerskipet Titanic og som førte til at dette gikk ned etter kollisjon med isfjell 14.04.1912, skyltes dette. På denne tid var man ikke klar over sprøhetens betydning og testet skipsplatene kun mhp. strekkfasthet. Prøvene viste bra resultat, men siden har man oppdaget at stålet hadde meget høyt svovelinnhold. Forholdet skal ha medført at Titanics skrog ikke var i stand til å fange opp energien i belastningene som etterfulgte kollisjonen. Store brudd i skrog- strukturen ble derfor den katastrofale konsekvens.

Eldning gjør ellers at eldre sveise- og nagleforbindelser har vært viet spesiell oppmerksomhet. For nagleforbindelsene er det riktignok delte meninger om hvorvidt eldningen i praksis innebærer noe større problem. Erfaringer indikerer at det kan være liten grunn for engstelse. På den annen side kommer én fra tid til annen over nagleforbindelser med tomme naglehull. Man bør imidlertid ikke la eldningsmuligheten overskygge den tidligere nevnte kaldskjørhet.

Sveis på stål produsert før 1950 er ofte tvilsom. For dette vises det også til manuskriptet “Materialteknikk for utstyr i kraftverksvannveien”, 6 Ulegert og lavlegert stål. I moderne konstruksjoner er det krav at skårslagseighet i sveis skal være minst 27 Joule. Lave verdier for skårslagseigheten i sveisesonen på smisveiste rør sammen med bindefeil og ufordelaktig bruddstatistikk utløste i sin tid myndighetenes beslutning om at alle smisveiste rør skal være utfaset innen 2005. Den lave seigheten har her delvis sammenheng med eldning. Det er dog enighet om at eldningen var avsluttet like etter smisveisingen. Nevnte rør fremstår derfor ikke som konstruksjoner som for hvert år som går, tåler mindre og mindre belastning.

Eldre typer armeringsstål er erfaringsmessig sterkt eldningsutsatt. Det finnes tilfeller hvor armeringsdetaljer, formet ved kaldbøying og varmforsinket, har brukket i biter ved fall til gulv.

Eldning kan imidlertid i noen tilfeller være tilsiktet. For høyfaste aluminiumslegeringer blir eldning en forutsetning for at spesifiserte materialegenskaper skal kunne oppnås. Slik eldning har dog ikke sammenheng med nitrogen.

9 Overbelastning

Overbelastning skjer bl.a. som følge av fundamentendringer. Disse kan oppstå ved setninger eller alkaliereaksjon i betong, se “Materialteknikk for utstyr i kraftverksvannveien”, 14 Betong. Det er eksempler på at det i opptrekkstenger har vært så store. brytninger at dette har gått ut over manøvreringsevnen for tilhørende stengeorganer. I teorien kan alkaliereaksjon medføre at luker kiler seg i føringene.

En annen type overbelastning oppstår der luker senkes ned i utsparinger fylt med stein og grus. Dette gjelder sektorluker og i noen grad også klappeluker. Det finnes en rekke eksempler på skader forårsaket av nevnte blokkering. Is i lukeføringer og lukesjakter kan gi tilsvarende effekt.

Med tanke på det forannevnte er det uheldig at manøvreringsspill mangler vern mot overbelastning. Motorvern som styres av motortemperatur, gir i denne sammenheng ingen beskyttelse.

I vannfylte lukesjakter kan det vinterstid være is på vannoverflaten. Ved nedtappingen kan en del av isen bli hengende i sjakten. Når isen siden faller, skader den vanligvis nedenforliggende installasjoner. Enkelte konstruksjoner er dessuten så svake at de ikke tåler isens vekt. Eksempel på dette er leidersystemer

For kraftverksrør blir overbelastning fremste skademekanisme og skyldes som regel feil ved styringen av turbin/ventil eller menneskelig svikt. Hendelsesforløpet inkluderer da en unormal retardasjon av vannstrømmen. I rørsystemer kan dette gi betydelig trykkstigning og dernest rørbrudd.

Ved tømming av rør forekommer det at luftinnslippingsventiler ikke åpner. Dette kan gi fullt vakuum i røret. Ikke alle rør er dimensjonert for dette. Da klapper de sammen. Spesielt utsatt blir trerør og GUP-rør med store dimensjoner, særlig de førstnevnte.

Fundamentsetninger for stålrør synes derimot å gi mindre opphav til problemer. Spesiell oppmerksomhet bør det dog vies rør lagt på løsmasser. Her kan det også bli fare for utvasking. Eksempel på det siste hadde man ved flommen i Gudbrandsdalen i 1995. Da forsvant et rørs støttefyllinger ved at nærliggende elv tok nytt løp og eroderte massene rundt røret.

Som overbelastningsbrudd bør man ellers ikke glemme de mange uhell som har vært med GUP-rør. For en stor del kan disse føres tilbake til rørkoplinger som var utilstrekkelig dimensjonert for belastningene som de ble utsatt for.

10 Andre skademekanismer

Vannkraftutstyr er mangeartet. Av denne grunn forekommer det et utall spesielle skade- årsaker og -mekanismer. Generell omtale av disse fører for langt. I stedet vil man i det etterfølgende referere enkelttilfeller og la disse fungere som eksempler. Noen av eksemplene dekkes egentlig også av skademekanismer som er omtalt tidligere. Det kan påpekes at en vid definisjon av korrosjon slik dette har blitt antydet innledningsvis i Kapittel 4, inkluderer i korrosjonsbegrepet både ozonbetinget nedbrytning av gummi og enkelte former for malingnedbrytning.

Opplagringsboltene på en mindre klappeluke var sikret med rustfri sikringsskive i hardt og sprøtt materiale. Etter hvert skrudde en av opplagringsboltene seg ut av sitt lukelager. Luken forsvant deretter med vannstrømmen. Følgende muligheter foreligger:

Montasje av sikringsskive var uteglemt.

Bolten roterte i opplagringen, og sikringsskiven vred seg ut av sporet sitt.

Sikringsskiven var ved montasje påført skade. Dette sammen med høy material-sprøhet medførte skivebrudd.

Det har forekommet at gummilist er lagt under glidelukers glidelister som dernest er festet til lukebladet med senkeskruer. Med belastning på glidelistene har underlaget fjæret og skruene løsnet. Etter hvert har dette ført til at skruehoder er “klippet” slik at de i neste omgang har gitt opphav til rivninger i glideflatene.

Lignende forhold har vært ved flenser hvor det er lagt tykke lag med maling på flensenes anleggsflater. Når flensboltene trekkes til, oppstår det sig i malingfilmen. Etter noen dager kan boltforspenningen være borte.

Et spesielt nedbrytingsfenomen har man sett for gummislanger i hydraulikkanlegg. Her forkortes levetiden for visse typer hydraulikkslanger når de utsettes for sollys. Det forekommer at slanger må skiftes etter 5-10 år. Muligens henger dette sammen med enkelte gummikvaliteters manglende bestandighet ifm. ozon. Lignende forhold gjelder gummiluker hvor det er meget viktig at det blir anvendt bestandig gummimateriale, eksempelvis kloropren (neoprene).

De egentlige mekanismene ved malingnedbrytingen er lite kjent. Man tenker seg imidlertid at dette foregår ved at vann og luft trenger inn i belegget og at det her skjer reaksjoner som får malingen til å blære, sprekke og slippe taket til underlaget. Videre vet en at det blir oppblæring på flater som eksponeres i ferskvannsmiljø når det mellom stålet og malingen eller i malingen er vannløselige salter. En konklusjon som kan trekkes fra forsøk, blir at rent vann gir rask malingnedbryting. Dette må ikke forveksles med det faktum at når korrosjonsbeskyttelsen er skadet, gir surt vann (lav pH) sterkere korrosjon enn nøytralt vann.

Andre forhold kan imidlertid også virke inn på malingnedbrytingen. Nevnes må: Sollys, stor vannhastighet, kavitasjon, isskuring, skuring av stein og andre fremmedlegemer som følger vannstrømmen, samt ikke minst forurensninger med vann/fuktighet som blir liggende på normalt tørroppstilte konstruksjoner.

Det er videre rapportert om flomluker som ble sterkt korrosjonsskadet fordi man lot duer bygge reder i bjelkekonstruksjonene. Belegg av rederester blandet med dueekskrementer og fuktighet ga opphav til rekordartet malingnedbrytning og korrosjon. Det hører med til historien at lukene måtte skiftes fordi det etter hvert ble for lite materiale for overføringen av de aktuelle kreftene som virket på konstruksjonene.

I noen tilfeller har man sett eksempler på at ventiler i hydrauliske styresystemer har forkilt seg pga. forurensninger eller deformasjoner i tilhørende rørsystem pga. feilmontasje. Lignende problemer er observert for bevegelige deler i enkelte nivåsensorer. Styrer komponentene vernefunksjoner, blir dette selvsagt spesielt uheldig.

11 Litteratur

En liste over litteratur som kan være nyttig for den som ønsker å utdype sin kunnskap ifm. forhold presentert i dette dokument, er gitt nedenfor. Etter listen følger en kort omtale av de enkelte publikasjoner. Referansenummereringen overenstemmelser med referansene som er angitt som tidligere i dette dokument.

| Forfatter/redaktør. | Tittel | Utgiver | Referanse |

|---|---|---|---|

| Almar-Næss, Almar. | Korrosjon og korr.kontroll. | Tapir | [1] |

| Berdal Strømme. | Vedlikeholdshåndbok. | EnFO | [2] |

| Gustavson, B. Arne. | Materialteknikk. | NKI-forlaget | [3] |

| Lundström, Göran. | Svetsning av rostfria stål. | STF. | [4] |

| Niemann, G. | Maschinenelemente. | Springer | [5] |

| Statkrafts malingkomité. | Korr.beskyttelse av stålkonstr. | Statkraft | [6] |

| Thome, Ole. | Korrosjon og skipsmaling. | Univeritetsforl. | [7] |

| Nummer | Referanse |

|---|---|

| [1] | Lærebok i korrosjon skrevet for studenter ved NTH. Boken er forholdsvis akademisk, utgitt i 1966 og ikke helt ajour med senere tids utvikling i korrosjonsfaget. |

| [2] | Vedlikeholdshåndbok utarbeidet med tanke på konstruksjonene i en kraftverksvannvei. Boken kan erverves ved henvendelse til EnFO. |

| [3] | Lærebok i materialteknikk benyttet ved teknisk fagskole og ingeniørhøgskole. Boken er instruktiv og omtaler de fleste materialer som benyttes i mekanisk verkstedsindustri. Boken har dessuten et kapittel som gir grei innføring I korrosjonsproblematikk. |

| [4] | Kursdokumentasjon fra 1981 utarbeidet av STF Ingeniörsutbildning med tittel: “Svetsning av rostfria stål - åven i kombination med andra material”. Ansvarlig prosjektleder: Göran Lundström. |

| [5] | Lærebok i maskindeler utgitt på Springer Verlag 1963 og redigert av dr.ing. G. Niemann, professor ved den tekniske høgskole i München. Manuskriptets oversikt vedr. materialers korrosjonsmotstand i ulike miljø er delvis hentet fra denne kilde. Som “skadelitteratur” er boken lite aktuell. |

| [6] | Faglig bakgrunnsstoff med begrunnelser for aktuelle kontraktsbestemmelser som benyttes ifm. påføring av korrosjonshindrende belegg. Boken ble forfattet på 70-tallet da egnet praktisk opplæringsmateriell for korrosjonsbeskyttende maling var lite tilgjengelig. Boken gir oversikt over ulike malingstyper, men er ikke oppdatert mhp. de 2-komponent-produkter som er tatt i bruk etter 1985. Boken fås ved henvendelse til EnFO, eventuelt Statkraft Engineering v/ Maskinavdelingen. |

| [7] | Boken er utgitt på Universitetsforlaget i 1972 og forfattet av o.ing. Ole Thome ved tidligere “Skipsteknisk forskningsinstitutt. Boken fokuserer korrosjonsproblematikk i sjøvannsmiljø og dokumenterer den kunnskap man hadde om korrosjonsbeskyttende skipsmalinger på begynnelsen av 70-tallet. Det gis en grei oversikt over ulike korrosjonsformer. Boken er skrevet for en målgruppe uten teoretiske forkunnskaper. |