2 Vannbehandlingsanlegget

2.1 Komponentbeskrivelse

2.1.1 Finvann 2.1.2 Vannbehandlingsanlegget, oversikt 2.1.3 Rør og pakninger 2.1.4 Hovedkretsen 2.1.5 Ekspansjonskretsen 2.1.6 Rensekretsen 2.1.7 Råvann 2.1.8 Spesielle driftsforhold2.2 Skademekanismer

2.2.1 Finvannets kvalitet 2.2.2 Rør og pakninger 2.2.3 Hovedkretsen 2.2.4 Ekspansjonskretsen 2.2.5 Rensekretsen 2.2.6 RåvannHÅNDBOK - DIREKTE VANNKJØLTE VANNKRAFTGENERATORER

1 Kjære Leser

Håndboken

“Tilstandskontroll. Direkte vannkjølte vannkraftgeneratorer” er et resultat av et samarbeidsprosjekt mellom Statkraft SF, Oslo Energi Produksjon, Sira-Kvina kraftselskap og ABB Kraft AS. Prosjektet er gjennomført i 1997.

Boken er utarbeidet som et supplement til håndboken —’“Tilstandskontroll av vannkraftverk” (utgitt 1992), og refererer til denne vedrørende generell generatorteknikk.

Som supplement omhandler boken i hovedsak bare de systemer og komponenter som behandler og fører renset kjølevann i vannrom og generator.

Det legges vesentlig vekt på detaljerte beskrivelser av skademekanismer, og på målemetoder etc. som kan knyttes til skademekanismene. Beskrivelser av systemer og komponenter er av generell karakter fordi endel detaljer vedrørende dette er forskjellig fra anlegg til anlegg.

Boken består av fire deler:

Del 1: Kapittel 1 Del 2: Kapittel 2 Del 3: Kapittel 3 Del 4: Kapittel 4

Hver Del er, som i boken “Tilstandskontroll av vannkraftverk”, inndelt i følgende kapitler:

1: Komponentbeskrivelse, som gir en generell beskrivelse av angjeldende maskindeler. Hensikt og virkemåte til hovedkomponenter forklares, og ord og uttrykk i forbindelse med oppbygingen og komponentene blir definert her.

2: Skademekanismer, beskriver de skademekanismer man nå kjenner vedrørende komponentene.

3: Målemetoder, beskriver de forskjellige målemetodene som kan benyttes for: overvåking av skademekanismer.

4: Måleprogram, inneholder et anbefalt program for overvåking ved bruk av metoder ifølge kapittel 3 Målemetoder.

De direkte vannkjølte generatorer i Norge er vertikalmaskiner som skiller seg fra de ordinære vannkraftmaskiner ved at generatorenes statorviklinger, og for de fleste også rotorviklingene, kjøles av renset vann - “finvann” - i innvendige kjølekanaler i viklingene. For sirkulering, behandling og kontroll av vannet er et vannbehandlingsanlegg bygget i et”vannrom” ved siden av generatorrommet.

Det er i 1997 i drift 19 generatorer av denne type i Norge, og disse står nå for 15- 20% av norskprodusert elektrisk energi. Samtlige er bygget i Norge i perioden 1967 - 1991 av ABB-fusjonerte (1987) produsenter (NEBB og EB National Industri).

ABB Kraft AS. Divisjon Generering, avd GT. Desember 1997.

2 Vannbehandlingsanlegget

2.1 Komponentbeskrivelse

Dette kapittelet gir en generell beskrivelse av vannbehandlingsanlegget med komponenter. Ved levering av den enkelte vannkjølte generator medfølger driftsforskrifter og tegninger for kjøleanlegget. Disse papirer gir mer detaljerte opplysninger vedrørende alle komponenter og oppbygging av det enkelte anlegg. I kapitlet er også tatt med et avsnitt, se Kapittel 2.1.8, vedrørende spesielle driftsforhold , og med informasjon om metode for generell kjemisk rensing av kjølesystemet.

2.1.1 Finvann

Kjølevannet som sirkuleres i maskinen skal være meget rent, derav begrepet “finvann”. Vann fra ekstern kildé for oppfylling, og for senere etterfyllinger, sanitærvann e.l., benevnes”råvann” . Dette blir renset ved at det ledes inn i kjølesystemet via oksygenfjerner og ionebytter i en rensekrets. Det kreves meget rent vann fordi vannets elektriske ledningsevne skal holdes lav, og fordi vannet skal gi minst mulig korrosjon og tiltettinger i systemet. Under drift renses finvannet kjemisk i oksygenfjerneren og ionebytteren. Den mekaniske rensing skjer ved filterpatroner. Mer om finvannets kvalitet i Kapittel 2.2.1.

2.1.2 Vannbehandlingsanlegget, oversikt

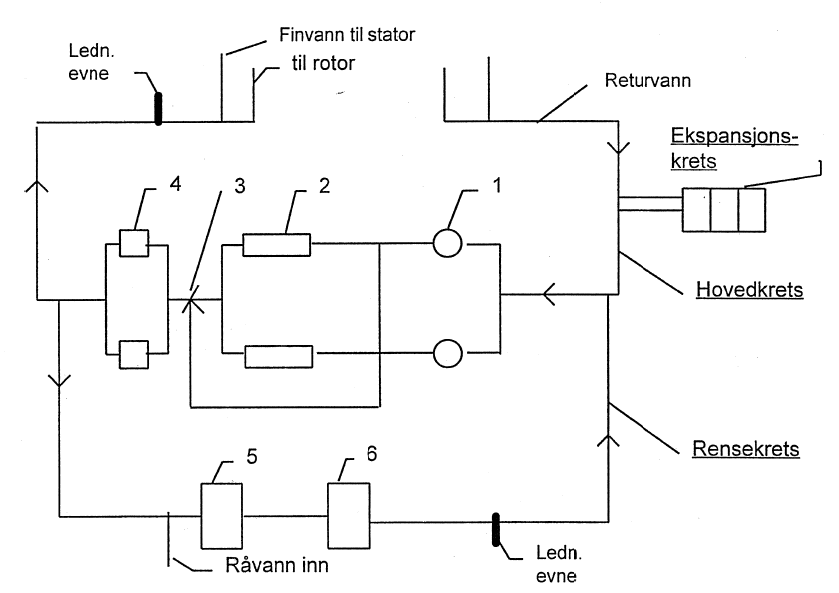

Se Figur 1.

Vannbehandlingsanlegget befinner seg i et eget rom -vannrommet- ved siden av generatoren. I vannrommet er samlet komponentene for sirkulering, behandling , kontroll etc. av finvannet.

Kjølesystemets hovedkrets har tilkoblet en parallell rensekrets (også benevnt omløp, evt. by-pass) som tar en fast innstilt mengde (1- 2%) av vannstrømmen i hovedkretsen. Råvanninntaket er koblet til ved innløpsenden av rensekretsen. Til hovedkretsens lavtrykkside er koblet en ekspansjonskrets.

Hovedkretsen (se Kapittel 2.1.4): To parallelle rekker av hovedkomponenter, beregnet for at en komponent er i drift og den andre parallelle er i reserve. I rekkene finnes: Pumpe for sirkulasjon av vannet. Kjøler og ventil for automatisk blanding/styring av vanntemperaturen. Filterhus med filterpatroner. Ved utløp fra vannrommet fordeles fast innstilte vannmengder til stator og rotor. Instrumenter i kretsen måler kontinuerlig ledningsevne, vannmengder, temperatur og trykk.

Ekspansjonskretsen (se Kapittel 2.1.5): Tanker og pressostater for automatisk justering av trykket i systemet, og for automatisk etterfylling av råvann gjennom rensekrets.

Rensekretsen (se Kapittel 2.1.6): I kretsen finnes i serie en beholder med masse for oksygenfjerning og en for ionebytting, målere for ledningsevne og vannhastighet, samt mekanisk filter.

2.1.3 Rør og pakninger

Rør i hovedkrets: Rustfri stålrør, dimensjoner varierende fra DN 100 til DN 125, i passende seksjoner med flensforbindelser. Flensforbindelser er sveisekraver med løsflenser av plastbelagt lettmetall.

Pakninger: Pakninger mellom rørflenser er av nitrilgummiplate evt. kork.

Rør i rensekrets og ekspansjonskrets: Rustfrie stålrør med gjengete unioner eller snittringskoblinger. Dimensjoner fra DN 20 til R 1”.

I tillegg til de viste komponenter beskrives flere komponenter i Kapittel 2.1.4 til Kapittel 2.1.7. Enkelte mindre komponenter av generell karakter er ikke tatt med i tekstene.

2.1.4 Hovedkretsen

Pumpe (1): Sentrifugalpumpe med vekselstrømmotor. Trykk etter pumpe er vanligvis i området 6-9 bar, det overvåkes av pressostat.

Kjøler (2): Vann-/vann-kjøler for kjøling av varmt returfinvann med kaldt råvann.

Treveisventil (3): Ventilen blander kaldt finvann fra kjøler med varmt finvann direkte fra pumpen slik at temperaturen kan holdes jevn.

Filterhus (4): med søyler av filterpatroner , finhet 5μm, som filtrerer vannet ved gjennomløpet. Differansetrykkmåler på huset.

Ledningsevnemåler: med sonde i vannstrømmen og instrument på vegg/skap i rommet.

Reguleringsventiler / Blendere og Vannmengdemålere: i avgreningene til stator og rotor.

Temperaturmålere: i avgreningene fra stator og rotor.

2.1.5 Ekspansjonskretsen

Trykktanker: 2 evt. 3 stk. parallellkoblet, for utkoblingsmulighet ved reparasjon. Tankene har innvendig gummimembran som skille mellom nitrogen trykkgass og finvannet.

Pressostater: tilkoblet tankene for automatisk justering av trykk/vannmengde i systemet. De styrer også automatisk råvanntilførselen, og gir evt. utkobling ved for lavt trykk.

2.1.6 Rensekretsen

Oksygenfjernermasse (5): i beholder, 25 evt. 50L

lonebyttermasse (6) : i beholder, 25 evt. 50L

Filter : etter ionebytter. Med filterpatroner av samme type som i hovedfilterhus.

Reguleringsventil og Vannmengdemåler.

Ledningsevnemåler: Som under i Kapittel 2.1.4

2.1.7 Råvann

Summerende mengdemåler, og mekanisk filter ved tilkoblingen til rensekretsen.

2.1.8 Spesielle driftsforhold

Råvanninntak: Når ventilen for råvanninnløp er åpen stenges rensekretsen automatisk av ventil som står foran råvanntilkoblingen.

Hovedfilterene: Mens det ene filter er i full drift bør det andre også kontinuerlig slippe gjennom litt vann slik at dette også holdes driftsklart til “driftsfilteret” evt. skal stenges for vedlikehold.

Generatorstopp: Finvannsanlegget skal holdes i drift under normale stopperioder for generatoren for å opprettholde tilfredstillende lav ledningsevne, og for begrensning av avsetninger i rørsystemet. På enkelte maskiner stopper råvann- tilførsel til kjølerene når generatoren stopper, hvilket bl.a. kan føre til temperatur- stigning på kaldt finvann i finvannrommet. Ved langvarig stopp av generatoren skal pumpene kjøres med jevne mellomrom.

Pumper / Trykk: Normalt trykk etter pumpe vil være rundt 6-9 bar, og ved utløpet til maskin og rensekrets opp til 2 bar lavere. Ved stopp av pumpe vil ekspansjonskretsen holde et overtrykk i systemet som er beregnet ut fra hensyn til ønsket overtrykk ved vannsystemets høyeste punkt (vannhode i maskintopp). Rensing av systemet: ABB har patentert metode - Cuproplexmetoden - for rensing av hele vannsystemet ved sirkulasjon av kjemikalier som løses i finvannet. Kjemikaliene løser oksider etc., som er avleiret i kjølekanalene, uten at metall i rør og hulledere angripes.

2.2 Skademekanismer

I dette kapittelet (kapittel 2) blir kjente skader og feil i finvannrommet diskutert. Det er p.t. kjennskap til få vesentlige, d.v.s. driftsbegrensende mekaniske, elektriske evt. kjemiske skademekanismer som har tilhørighet til vannrommet. Det er av stor viktighet for driftssikkerheten av kjølesystemet at det er to parallelle rekker av aktive komponenter i hovedkretsen. Rensekrets som midlertidig er ute av drift vil, under normale driftsforhold med små lekkasjer, ikke få vesentlige følger for vannkvaliteten, og derved driften, på mange timer.

Stor grad av korrosjon i vannkretsene ved vanlig drift, evt. med reduserte godstykkelser som resultat, er ikke kjent fra noen av generatorene.

NB Man må være oppmerksom på at måleutstyr/instrumenter, særlig de kontinuerlig virkende, etterhvert kan utvikle feil som ikke vises klart ved vanlig drift. Kontroll med slikt utstyr bør derfor være en viktig del av vedlikeholdsrutiner.

2.2.1 Finvannets kvalitet

Generelt: Finvannet “skades” av forurensninger. De vesentligste forurensninger som kommer inn i kjølesystemet er stoffer oppløst i råvannet, inkludert oksygen. Rensekretsen (vedr. komponenter, se Kapittel 2.2.5) skal fange opp det hoved- saklige av oppløste forurensninger. Etterhvert som oksygenfjerner og ionebyttermasse blir mettet/oppbrukt vil noe forurensninger slippe gjennom og kvaliteten av finvannet reduseres. Dette registreres bl.a. ved økende ledningsevne i vannet.

Ledningsevne: Økende ledningsevne indikerer relativt høyt innhold av oppløste ioner (fra råvann og oppløst kobber) i vannet. Dette kan bidra til uønskete elektriske tap, økt korrosjon og økte avsetninger i rørene. Teoretisk rent vann har ledningsevne ca 0,05 -0,10μS/cm. Høyeste tillatte ledningsevne i hovedkrets settes til 1,0μS/cm. De eldste generatorene kan ha mindre strenge krav enn dette grunnet relativt lave maskinspenninger. Normalt vil ledningsevnen være høyere i hovedkrets enn i rensekrets. Vannets ledningsevne øker med temperaturen. Sammenlignbare verdier må derfor referere til (nær) samme temperatur.

Oksygen: kommer inn oppløst i råvann, ved innsuging av luft under nedtappinger i systemet, og ved luftdiffusjon gjennom de isolerende plastslanger. Oksygen i finvannet bidrar til økt oksidering /korrosjon i kobberrørene. Innholdet av oksygen skal være så lavt som praktisk mulig. Generelt krav er satt til max. 20 ppb (20 milligram pr. tonn vann) i hovedkretsen.

Tiltettinger: Noe av kobberoksidene som dannes på overflater i kjølekanaler rives løs av vannstrømmen. Dette gir finfordelte faste stoffer i vannet. Det meste av disse forurensninger transporteres med vannet til filterhuset. Sammen med oksidene kan løsrevne partikler fra filtere, pakninger, herdete tetningspastaer etc. føre til varierende grader av lokale tiltettinger, Størst problem skaper tiltettinger i statorstavenes hulledere. Se Kapittel 3.1.2 og Kapittel 3.1.3 vedrørende statorstaver, hulledere, og mulighetene for rensing av vannsystemet.

2.2.2 Rør og pakninger

Rør: Ved kraftverk beliggende ved vann med høyt saltinnhold kan det ved uhell være mulighet for inntrengning av saltvann, også til finvannsystemet, med fare for korrosjon. Særlig rustfritt stål kan få omfattende korrosjonskader ved påvirkning bl.a. av klorider fra salter/saltvann.

Pakninger: Enkelte korkpakninger har vist dårlig fasthet. Korkpakninger kan skades ved kombinasjoner med tetningspastaer. Det som evt. klemmes inn i rørene kan rives løs, og de løse partikler kan gi tiltettinger.

2.2.3 Hovedkretsen

Pumpe: Utsatte deler slites naturlig, og defekte tetningselementer fører til synlige finvannlekkasjer.

- Kontroll: Visuell kontroll.

Pumpetrykk: Vesentlige avvik vil skyldes feil ved pumpe og/eller motor, store lekkasjer i kjølesystemet, evt. feil ved pressostater i ekspansjonskrets. Ved for lavt pumpetrykk vil pressostaten etter pumpene koble inn den andre pumpe.

- Kontroll: Måleravlesning.

Kjøler: Korrosjonsproblemer vil kunne bli omfattende, spesielt på råvannside, ved evt. innslipp av brakkvann (se punkt 2.2). Evt. tilgroing på råvannsiden er meget avhengig av vannkvaliteten, og det bør være jevnlig rengjøring. Evt. indre lekkasje vil vanligvis gå fra finvann- til råvannside.

- Kontroll: Visuell kontroll ved rengjøring.

Treveisventil (blandeventil): P.t. ingen kjente skademekanismer.

Filter: Filterpatroner av type Cuno Microclean har , ved enkelte leveranser, vært “urene” og gitt øket ledningsevne i vannet ved innskifting. (P.t. anbefales derfor en annen type patron;Polypro-klean). Tiltetting av patroner indikeres på differansetrykkmåler på filterhuset. Maskinene har forskjellige krav til max. tillatt differansetrykk. Vanligvis er dette i området 0,7 til 1bar. Tette patroner skiftes (evt. rengjøres). Sprukne patroner og dårlige tetninger vil gi mulighet for at partikler går gjennom filteret. Feilene utbedres.

- Kontroll: Måleravlesning; differansetrykk. Visuell kontroll av filterpatroner etter åpning av filterhus.

Ledningsevnemåler: Se også Kapittel 2.2.1 Ledningsevne. Det kan komme avsetninger av mekaniske forurensninger fra vannet, hovedsaklig kobberoksider, på elektrodeflatene fordi sonden står direkte i vannføringen. Elektrodeflatene rengjøres ved forsiktig børsting / avtørking evt. med aceton. Det er enkelte steder oppdaget uheldig konstruksjon av de “lommer” sonden er montert i slik at gass kan samles i/ved sonden; dette vil evt. gi feil målinger.

- Kontroll: Måleravlesning. Visuell kontroll av sonden.Utlufting ved montering. Kryssbytting av de to ledningsevnemålere for generell funksjonskontroll.

Temperaturer: Kaldt vann til stator/rotor: Feil ved blandeventilen er uvanlig. De tidligste maskiner har regulering av temperatur på “kaldt finvann” til 30°C. Ved senere maskiner erfares at temperaturer på finvann til generator er vesentlig lavere enn dette. Erfaringer tilsier nå at lav temperatur, under 20°C, er fordelaktig vedrørende korrosjon i finvannsystemet. Meget lave temperaturer kan gi fare for kondens slik at ca 18°C er laveste temp. som generelt kan anbefales. Varmt vann, fra stator evt. rotor: Vesentlige avvik vil ha opphav i andre målbare avvik fordi disse”returtemperaturene” er avhengig av innløpstemperaturen, av vannmengdene gjennom rotor/stator, og av maskinens last.

- Kontroll: Måleravlesninger.

Vannmengder til maskinen: Feil pumpetrykk, evt. tiltettinger i filter, vannkjøler og hulledere, vil påvirke vann- mengdene. Vannmengder er ved maskinens oppstart innstilt av prøveingeniør med hensyn til ønsket arbeidstemperatur på viklingene, og til gunstig strømmingshastighet i viklingenes hulledere. innstilte verdier er angitt i driftsforskriften. Årsak til vesentlige avvik i mengder vurderes nærmere. Enkelte målere, særlig rotametere, har vist tendenser til feilvisning over tid.

- Kontroll: Måleravlesninger. (Evt. bruk av ultralydinstrument)

2.2.4 Ekspansjonskretsen

Tanker: Lekkasjer kan oppstå på gassiden.

- Kontroll: Manometeravlesninger.

2.2.5 Rensekretsen

Oksygenfjerner: Massen i beholderen vil gradvis mettes av forurensninger og virke dårligere. En “slten” masse skal skiftes ut, ikke regenereres. Ny masse aktiveres med kjemikalier etter forskrift som er angitt i driftsforskriften. Vesentlig forurensning av oksygenmassen kan, i tillegg til oksygenet, være oppløst humus o.l. fra råvann. Massen kan også pakke seg slik at trykkfallet over massen øker med påfølgende redusert vanngjennomstrømming. For rengjøring evt. løsning av massen kan den returspyles ved tilkobling av råvann mellom oksygenfjerner- og ionemassebeholder. Lokket tas da av beholderen og forurensninger skylles over kanten ved forsiktig tilførsel av begrensete mengder råvann. Det kan etterhvert dannes ganger/sprekker i massen som gjør at vannet ikke renses så effektivt som ønskelig.

- Kontroll: Målinger av oksygen i finvannet. Visuell kontroll. Trykkfallsmåling.

Ionebytter: Se punkt Kapittel 2.2.1 Ledningsevne. Massen i beholderen vil gradvis mettes og virke dårligere. Forurensningene er oppløste mineraler fra råvannet og kobber oppløst fra hulledere i statorstaver og rotorspoler. Massen skal skiftes før maksimal tillatt ledningsevne nås. Massen kan også pakke seg slik at trykkfallet over massen øker med påfølgende redusert vanngjennomstrømming.

- Kontroll: Ledningsevnemålinger indikerer ionebyttermassens tilstand. Trykkfallsmåling. Kjemisk analyse av brukt masse. (Se Kapittel 2.3.3)

Ledningsevnemåler: Som i Kapittel 2.2.3.

Vannmengde (hastighet): Feil trykk, tiltettinger i massebeholderene og filter kan innvirke på vannmengden. Årsaker til vesentlige avvik vurderes nærmere. Verdier for anbefalt omløpsmengde, og for anbefalt råvanninnløpsmengde, er angitt i driftsforskriften.

- Kontroll: Måleravlesning.

2.2.6 Råvann

Vannmengde (hastighet): Høy hastighet på råvanninnløp medfører dårlig rensing av råvannet gjennom oksygenfjerner og ionebytter. For lav hastighet fører til uønsket lang etterfyllings- tid. (NB Vanlig renseomløp avstenges under råvannetterfylling). Innløpshastighet påvirkes også av evt. tiltettinger i rensekretsen.

- Kontroll: Måleravlesning, i rensekretsen.

Vannmengde (total mengde = lekkasjer + avtappinger): Lekkasjer i kjølesystemet vil vises på den summerende mengdemåler for råvann- inntak. Vesentlige lekkasjer oppstår vanligvis utenfor vannrommet.

- Kontroll: Måleravlesning.

Vannmengde (tid): Tidrele overvåker etterfylling- tid og -hyppighet.

2.3 Målemetoder

I dette kapittelet, kapittel 3, behandles målemetoder / kontroller som kan benyttes ved diagnose i vannbehandlingsanlegget. I forrige kapittel, kapittel 2 Kapittel 2.2, er beskrevet skademekanismer som disse målemetodene skal avdekke. Aktuelle metoder vil høre til følgende tre grupper:

Visuelle kontroller (utenom instrumentavlesninger)

Spesielle målemetoder.

Kontinuerlige målinger ved det regulerings-/overvåkingsutstyr som er fast tilkoblet vannbehandlingsanlegget.

Enkelte funksjoner under det siste punkt (3) har fra oppstart fast innstilte verdier for å oppnå optimale driftsforhold i generatoren. Maksimalt tillatte avvik fra de faste verdier kan være innstilt med signal og/eller stoppfunksjon .

Dette kapittelet tar ikke stilling til hvilke målinger som bør utføres eller til hyppigheten av målinger, dette gjøres i kapittel 4 Kapittel 2.4 vedrørende måleprogram.

2.3.1 Hovedkretsen

2.3.1.1 Visuelle kontroller

Filter: Huset åpnes. Filterpatronene inspiseres. (Se også Filter i Kapittel 2.3.1.3, Trykk).

Ledningsevne-sonde: Ventilene ved sonden stenges. Sonden skrus ut og inspiseres vedr. evt. belegg. Instrumentene: Kablene til de to ledningsevneinstrumenter kryssbyttes for kontroll av viste verdier.

Vann/vannkjøler: Demonteres for kontroll av evt. groing på råvannside. Rengjøres.

Pumpe: Tetthetskontroll av vannlekkasje i pakning.

Dreneringstank (samler lekkasjer fra vanninnføringshode på akseltopp): Mengde lekkasjevann fra vannhode journalføres.(se Kapittel 4.2.1)

Automatiske utluftingsventiler: Kontrolleres for lekkasjer. Stenges og rengjøres hvis lekkasje. Funksjonsprøves.

2.3.1.2 Oksygenmåling, hovedkrets

Se Kapittel 2.2.1. Oksygeninnholdet i finvannet måles. Hvis råvann er under inntapping, evt. nettopp er tappet inn, vil det i en periode kunne være relativt høye verdier av oksygen til nivået stabiliserer seg. Dette skjer særlig når oksygen- fjerneren er en del mettet, og da slipper gjennom noe av oksygenet under rensingen av råvannet. Måling etter Kapittel 2.3.1.2 skal derfor skje i periode utenom inntapping av råvann.

Målemetode: Det benyttes kjemikalieampulle av type Chemet Oxygen Kit K-7599. Når finvann kommer inn i ampullen dannes en rødfarge som blir sterkere med økende oksygeninnhold i vannet.

Måling: En jevn strøm av vann slippes ut gjennom ventil på toppen av filterhuset eller oksygenfjerner. Etter 10-20 sekunder brekkes spissen av en ampulle nede i vannet mens dette renner, og vann suges derved inn i ampullen. Med finger lukkes åpningen i ampullen (NB under vann, uten at luft kommer til) .ampullen tas opp og vendes noen ganger. Fargen sammenliknes med fargeskala som angir oksygenkonsentrasjonen. Måleverdi protokolleres.

2.3.1.3 Måleinstrumenter

Ledningsevne: Se Kapittel 2.2.1. Instrumentet har signal / stoppfunksjoner. Hvis sondene i hoved- og rensekrets kryssbyttes kan vesentlige feil ved instrumentets funksjon oppdages. Signalverdi for ledningsevne er satt høyere i hovedkrets enn i rensekrets. Måleverdier avleses/protokolleres. Max.verdi medfører utskifting av masse.

Vannmengder: Til stator og rotor: Ventiler/blendere har fast innstilte mengder. Signal / evt. stoppfunksjon ved minimumsverdier. Riktige vannmengder til stator og rotor er vesentlig for driften, og det må derfor kontrolleres om de innstilte vannmengder endres. Måleverdier avleses/protokolleres. Avvik medfører justering/ feilsøking. Spesiell målemetode: Bruk av ultradlyd-måleutstyr for målinger utvendig på rør er en mulig kontrollmetode for vannmengder.

Trykk: Pumpe-trykk: Overvåkes av pressostat. Økt trykk kan være signal om økt trykkfall. Målerverdi avleses. Filter -differansetrykk: Måler har visuelt varsel ved max. tillatt differansetrykk. Måler avleses.

Temperaturer: Vann til maskinen: Har fast innstilt verdi, Se punkt Kapittel 2.2.3. Vann fra stator hhv. rotor: Måleverdier avleses / protokolleres.

2.3.2 Ekspansjonskretsen

2.3.2.1 Måleinstrumenter

Trykk: Manometertrykk avleses.

2.3.3 Rensekretsen

2.3.3.1 Visuelle kontroller

Oksygenfjerner: Beholderen åpnes. Massen undersøkes på tilsmussing.

Ledningsevne-sonde: Som Kapittel 2.3.1.1.

2.3.3.2 Oksygenmåling, oksygenfjerner

Oksygenfjerner, tilstandsvurdering: Oksygeninnholdet i vannet måles også (se Kapittel 2.3.1.2) rett etter oksygenfjerner; på toppen av ionebytterbeholder, for å få en vurdering av oksygenfjernermassens tilstand/virkning. Med en godt fungerende oksygenfjernermasse, og ved noe forhøyete oksygenverdier i vannet f.eks. like etter et avsluttet råvanninntak, vil målt verdi være vesentlig lavere i vannet etter oksygenfjerneren enn foran (dvs. i hovedkretsen). Ved ingen/liten forskjell i disse verdier er massen utbrukt. Det finnes for lite erfaringsgrunnlag til fastleggelse av kriterier for denne metode.

Måleverdier protokolleres.

2.3.3.3 Kjemisk analyse, ionebyttermasse

Kjemisk analyse av kobberinnholdet i brukt ionebyttermasse, samt analyse av massens restkapasitet sammen med analyse av brukte filterpatroner, gir grunnlag for bedømmelse av den totale kobberkorrosjonen som har vært i finvannsystemet. Det anbefales utført slike analyser i de første 3-4 driftsår for å få en vurdering om forholdene er normale. Erfaringer med slike analyser gjennom mange år tilsier nå at korrosjonen er tilfredsstillende lav når driften av systemet styres ifølge forskriftene. Analyser over mange år anses derfor ikke av vesentlig interesse.

2.3.3.4 Måleinstrumenter

Ledningsevne: Se punkt Kapittel 2.2.1 og Kapittel 2.3.1.3. Instrumentet har signaler evt. stoppfunksjon. Hvis verdien overskrider den samtidige verdi for ledningsevnen i hovedkretsen bør ionemassen skiftes.

Måleverdi avleses / protokolleres.

Vannmengder: Måler mengder ved ordinær drift av rensekretsen, og ved råvanninnløp. Se Kapittel 2.3.4. Dette er fast innstilte mengder.

Måleverdi protokolleres. Avvik medfører justeringer/feilsøking.

2.3.4 Råvann

2.3.4.1 Instrumenter {#sec:vannkraft_generator_direkte-vannkjølte-vannkraftgeneratorer_vannbehandlingsanlegget_3-instrumenter-råvann}:

Summerende mengdemåler: Under vanlig drift vises de totale vannlekkasjer i finvannsystemet ved denne mengdemålingen.

Måleverdi avleses / protokolleres. Økningen vurderes.

Vannmengde ved innløp: Har fast innstilt mengde. Avleses på mengdemåleren i rensekretsen. Mengden skal ikke være for lav, men bør heller ikke være for høy for dette gir dårlig rensing. Måleverdi protokolleres. Ved avvik: justering/feilsøking.

2.4 Anbefalt måleprogram

I dette kapittelet, kapittel 4, anbefales et program for gjennomføringen av målinger i vannbehandlingsanlegget. I foregående kapitler er det behandlet hvilke skademekanismer som er kjent, og hvilke målemetoder som kan være aktuelle for observasjoner av skader/feil.

Bestemmelse om hvilke målinger som bør utføres og hyppigheten av disse påvirkes av ønsket om en best mulig rasjonell strategi for målingene, hvilket også omfatter vurdering av den tekniske kompleksitet ved enkelte målinger. Strategien kalles måleprogram.

“Standard måleprogram” skal gi tilstrekkelig informasjon om tilstanden ved et begrenset sett målinger som skal utføres med konstante tidsintervall. Dette er minimumsløsningen for vedlikeholdet.”Tilleggsmålinger” iverksettes for evt. å kunne bestemme tilstanden nærmere når denne ikke er tilfredsstillende ifølge standardprogrammet.

NB Det er viktig at det foretas rutinemessig protokollering av måleverdier fordi disse verdiene ,ved spesielle problemer, kan fortelle noe om problemutviklingen.

| Intervall | Måling | Handling |

|---|---|---|

| Dag | Ladn.evne, hovedkrets | Verdi avleses. Se under Uke. 0,8 – 1,0 μS/cm : ionemassene skiftes |

| Dag | Ledn.evne, rensekrets | Verdi avleses. Se under Uke. Ved verdi over verdien i hovedkrets; ionemassen og instrumenter vurderes nærmere. |

| Uke | Total råvannmengde | Verdi protokolleres. Økningen (=lekkasjer) vurderes. |

| Uke | Ledningsevne, begge målere | Verdi protokolleres. Se under Dag |

| Uke | Manometer, pumpe | Avleses, vurderes. |

| Uke | Manometer, eksp.tanker | Avleses, vurderes. (enkelte steder; lampesignal) |

| Måned | Temperatur hovedkrets. Alle | Verdier protokolleres NB maskinens last protokolleres samtidig. |

| Måned | Vannmengder: til stator, til rotor, i rensekrets, ved råvannfylling. | Verdier protokolleres Ved endringer; årsaker vurderes. Endret pumpetrykk eller tiltettinger? |

| Måned | Diff.manometer, filterhus | Ved varsel: Patroner skiftes evt. rengjøres. Huset rengjøres (slamsuges). NB Minst mulig finvann skiftes ut! |

| Måned | Lekkasjer: fra pumpe, utluft. ventiler, dren.tank | Protokolleres. Utbedres. |

| 1/2 år | Oksygenmåling, hovedkrets | Verdi protokolleres. Over 20 ppb: Nye målinger nærmest dager. Over 20 gjentatt: Oksygenfjerner vurderes/skiftes, se Kapittel 2.3.3.2 Over 20, samt god oksygenfjerner: Mulig innslipp av luft i systemet må undersøkes. |

| År | Visuell kontroll -Filterpatroner -Ledn. evnesonde -Kjølere | Inspeksjon, rengjøring evt, utbedring. Aktivitet protokolleres. |

| 2-4 år | Ionemassene | Skifte er vanlig. Se under Dag: Ledningsevne: hovedkrets. De første driftsår analyseres utskiftet masse på kobber (se Kapittel 2.3.3.3) for vurdering av korrosjon. Protokolleres. |

| 2-4 år | Oksygenfjerner | Bør skiftes, fortrinnsvis i forbindelse med et ionemasseskifte. Protokolleres. |

2.4.1 Måleskjema / Protokoll for vannbehandlingsanlegget

Måleskjema / Protokoll - Word fil

3 Stator og vikling

3.1 Komponentbeskrivelse

I dette delkapittelet, kapittel 1, beskrives tekniske løsninger og komponenter ved de direkte vannkjølte generatorers stator og vikling som er forskjellige fra konstruksjonen av stator og vikling i en ordinær luftkjølt maskin. Generell beskrivelse av oppbygging av stator og vikling i ordinære vannkraftgenerator er gitt i hhv. håndbok Stator og Statorvikling.

Spesielt for de direkte vannkjølte maskiner er bl.a. vannkjølt statorvikling, og et rørsystem på toppen av stator som fører kjølevann til og fra viklingen. Endel detaljer kan variere i dette systemet. Spesielt avhenger dette av om maskinen er av “NEBB-konstruksjon” eller”National Industri-konstruksjon”. Vedrørende detaljer henvises derfor til driftsforskrifter og tegninger for den enkelte maskin.

3.1.1 Stator (utenom vikling)

Maskin med vannkjølt rotorvikling: Blikkene i statorblikkpakken har limte endepakker og er uten luftslisser. Maskiner produsert frem til begynnelsen av 1980-årene har vannkjølte pressplater, senere maskiner har luftkjølte plater. Evt. utelatelse av vannkjølingen til pressplatene må vurderes fra maskin. Vertikale kjølerør av rustfritt stål er montert i blikkpakkens rygg. Det er ikke påbygget kjølere på stator.

Maskin med luftkjølt rotor: Har statorblikkpakke hvor partier er limt. Det er luftinnblåsing i statorrygg i radielle kanaler til aksielle kjølekanaler inne i pakken. Maskinene har luftkjølere oppe og nede og vifteaggregat på statorrygg.

3.1.2 Rørsystemet, finvann

Rørsystemet i vannrommet - vannbehandlingsanlegget - (Se Kapittel 2) er koblet direkte til et rørsystem på stator. To ringrør, ett for innløp og ett for utløp, ligger sirkulært og perifert oppe på stator. Fra det innløpende ringrør føres vannet via tynnere fordelingsrør, forskjellige koblingselementer og isolerende slanger, inn til øvre vannkammer på første statorstav i hver kjølekrets. (vedr. kjølekrets; se Kapittel 3.1.3) Oppvarmet vann fra statorviklingen/kjølekretsene føres tilbake til vannrommet via tilsvarende opplegg av slanger og rør. I det enkelte fordelingsrør føres vanligvis vann samlet til, evt. fra, to kjølekretser.

Rør: Rør av rustfritt stål i passende seksjoner med flensforbindelser. Forbindelsene er sveisekraver med plastbelagte løsflenser av lettmetall. Ringrør har vanligvis diam. 75-100mm, tykkelse 1,5mm. Fordelingsrør vanligvis diam. ca 20mm, tykk; 1mm.

Isolerende slanger: Slangene er vannførende isolatorer mellom vannkammerenes høye potensial og jordpotensialet på rørene. De har varierende lengder og former tilpasset de aktuelle avstander. Alle isolerende slanger i stator er laget av svart Teflon og har vanligvis utvendig diameter 20-25mm, veggtykkelser 3-4mm.

3.1.3 Viklingen

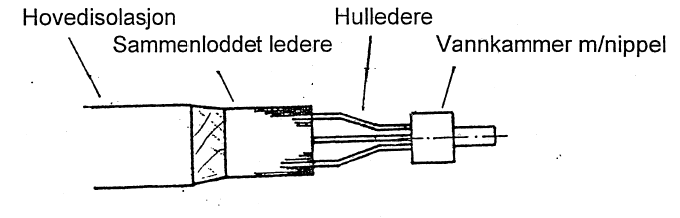

Viklingen i stator består av staver som har innvendige kjølekanaler (=hulledere) for finvann. Vedrørende kjølesystemet er stavene ordnet i et stort antall hydraulisk parallellkoblete kjølekretser; hver krets er altså tilkoblet mellom innløpende og utløpende teflonslanger. Den enkelte kjølekrets har to evt. fire staver koblet i en vannførende serie. De vannkjølte stavenes hovedisolasjon er av samme type - vakuumimpregnert glimmerisolasjon - som på samtlige vannkraft-statorviklinger produsert i Norge etter 1965.

Staven: Staven er av type Roebelstav. Hver stav har 8 evt. 12 hule ledere - “hulledere” - som er roeblet/flettet” sammen med de andre vanlige kobberledere i staven. I de (pr. 1997) 19 norskbyggete maskiner er hullederene laget av kobber med rektangulært tverrsnitt. Tverrsnittet varierer fra maskin til maskin; hullet er vanligvis innenfor 2-3mm x 3,5-4,5mm. Veggtykkelse ca 1mm. Hullederene ligger fordelt i stavens tverrsnitt. De er litt lengre enn stavens ordinære delledere, og er samlet i vannkammer ytterst i hver ende av staven.

Vannkammeret Vannkammeret er en sylindrisk kopp av kobber med utvendig diameter ca 40mm, med separat lokk evt. bunn som er innloddet. I bunnen er hullederene loddet inn. I lokket er nippel for tilkobling til slange- og rør-systemet på toppen av stator.

Vannførende forbindelser i kjølekrets Lange vannførende overkoblinger/vendere er laget av tykkveggete kobberrør. Som hydraulisk forbindelse mellom staver i samme spor er i de tidligere maskiner benyttet tynnvegget kobberrør. Nyere maskiner utføres generelt med Teflonslanger på alle forbindelser som ikke er strømførende.

3.2 Skademekanismer

I delkap. 2 diskuteres kjente skader og feil i stator som har forbindelse med vannkjølingen. De vesentligste skademekanismer knyttet til stator og vikling er:

- Lekkasjer av vann, hvilket kan gi skader på hovedisolasjonen. De vesentligste skader som har oppstått i vannkjølte generatorer har opphav i vannlekkasjer. Vann som har kommet ned i statorsporet vil trenge lang tid for å tørke ut, opptil flere år. Skade kan derfor utvikles lenge etter at lekkasjen er tettet.

ABB disponerer utbedringsmetoder, f.eks. for omloddinger ved vannkammere, som kan benyttes ved arbeider i stator ,

- Tiltettinger i slanger og staver, hvilket medfører redusert kjøling. ABB disponerer en velprøvet metode, “Cuproplex -metoden”- for generell forebyggende rensing av hele kjølesystemet. Metoder for lokal rensing av vesentlige tiltettinger i enkeltstaver er også utarbeidet.

Både lekkasjer og tiltettinger ser p.t. ut til å være tiltagende problemer.

Under følgende punkter diskuteres årsaker, konsekvenser og målemetoder i forbindelse med kjente feil/skader.

3.2.1 Stator (utenom vikling)

Blikk i statorrygg - rustdannelser Årsak: Kondens på kalde råvann-kjølerør. Konsekvenser: Små tekniske konsekvenser. Vesentlige mengder rust kan redusere varmeovergang. Er visuelt utilfredsstillende. Økt kjølevanntemperatur og/eller lavere luftfuktighet vil redusere problemet.

- Målemetode: Visuell kontroll

Rør i statorrygg - lekkasjer Koblinger (unioner) har vist vesentlige lekkasjer. Årsak: Tetningspasta som ble hard og oppsprukket. Konsekvens: Rust (se forrige avsnitt).

Statortopp /statorspor, rustdannelser Årsak: Vannlekkasjer fra rør-/slange-forbindelser, evt. vannkammerlekkasjer. Konsekvenser: Rusten har ubetydelige tekniske konsekvenser, men den gir indikasjon på andre vannskader som kan være alvorlige. (Se Kapittel 3.2.3). Rust i spor børstes bort med myk metallbørste.

- Målemetode: Visuell kontroll.

Pressplater - varmgang Noen eldre støpte (vannkjølte) plater viser økte temperaturer i pressfingre. Årsak: Det er sannsynlig at platene opprinnelig ikke har vært fullstendig umagnetiske. Årsaker er ikke fullt avklart. Konsekvenser: Varmgang i pressfinger og tilstøtende blikktann, hvilket bl.a. kan skade hovedisolasjonen. Evt. utelatelse av vannkjøling; se Kapittel 3.1.1.

- Målemetoder: Visuell kontroll. Termografi. Magnetkontroll.

3.2.2 Rørsystemet, finvann

Les Kapittel 3.2.3 vedrørende konsekvenser ved lekkasjer og tilgroinger/tiltettinger.

Rør og koblinger: Ingen alvorlige lekkasjer er kjent.

Slanger - Lekkasjer ved klemmetilkoblinger Årsak: Feil ved klemmer. Feilmontasje av klemmer. Settinger i slange.

Slanger - Tilgroinger: Det er observert delvise tiltettinger i enkelte slanger. Årsak: Kobberoksider fra korrosjon i hulledere kan avsettes også i slanger, hvilket bidrar til redusert gjennomstrømming. Oksidbelegg er ikke el. ledende.

3.2.3 Staven

Vannkammeret-lekkasje: Lekkasjer har oppstått i loddinger rundt hulledere. Årsak: Svakhet ved utført lodding, og/eller store mekaniske påkjenninger på hulledere og loddinger i forbindelse ved senere arbeider. Konsekvens: Avhenger av i hvilket omfang (mengde / varighet) vann har vært i kontakt med hovedisolasjonen (se avsnitt Hovedisolasjon nedenfor). Dette vil ha sammenheng med om lekkasje er i vannkammer på driftside (DS, nedre ende) eller på sleperingside (SS, øvre ende) av staven. Lekkasje SS er meget uheldig da vann vil renne ned mot isolasjonen og statorsporene. Lekkasje DS vil normalt renne bort uten å komme til hovedisolasjonen.

Lekkasjer kan/skal utbedres ved omloddinger. NB Varig utbedring/tetting med herdende plastmasse bør ikke gjøres. Evt. slik utfylling i rommet mellom vann- kammer og hovedisolasjon kan føre til at vann ledes til hovedisolasjonen.

- Målemetoder: Visuell kontroll. Heliumprøve. Summerende mengdemåler for råvann kan vise små lekkasjer ved nøye registrering.

Hulledere-tilgroing: Noen hulledere får etterhvert varierende grad av tiltettinger. Tiltettinger dannes også synlig ved inn og utløpsender av hulledere. Årsak: Uønskete korrosjonsprodukter (kobberoksider) dannes på hulledervegger. Finfordelte partikler kan løsne fra dette, og senere igjen avsettes i hullederene. Store partikler som avsettes kan være partikler fra pakningsmaterialer o.l. Konsekvens: Reduserte åpne tverrsnitt og derved reduserte vannmengder gjennom hele den aktuelle stavkrets. Høye temperaturer i stavene. Metoder er utviklet ved ABB for rensing (les kapittelets innledning) .

Finvanntemperaturer generelt: Finvannets temperatur vil øke relativt jevnt under gjennomløpet i en vannkrets. kretser uten særlige tiltettinger ligger temperaturøkningene pr. stav i noen maskiner på 3-4%C, i andre på 5-6. Normalen for temperaturøkningen i finvannet varierer altså relativt mye mellom maskinene. Temperaturøkninger i kjølekretsene i hver maskin kan også variere noe, avhengig bl.a. av at kretsene har litt forskjellig hydraulisk lengde (overkoblinger etc.).

- Målemetoder: Temperaturmålinger. Vannmengdemålinger.

Hovedisolasjonen: Tilfeller av elektrisk gjennomslag, evt. vesentlig redusert elektrisk holdfasthet, er observert. Årsak: Vanninntrengning i isolasjonen. Skader på hovedisolasjonen forårsaket av vannlekkasje kan utvikles lenge etter at lekkasjen er tettet fordi etablert fuktighet i og ved isolasjonen bare fordamper meget sakte. Konsekvens: God vurdering av isolasjonens tilstand i stator er komplisert. Se Kapittel 3.3.3. Elektriske målemetoder. Stav(er) må ofte, etter nærmere vurderinger og målinger, skiftes ut. Hvis stavens kobber ikke er vesentlig mekanisk skadet kan den normalt omisoleres.

- Målemetoder: Visuell kontroll. Elektriske målinger; tanδ, isolasjonsmotstand, kapasitet, spenningsfasthet samt partielle utladninger.

3.3 Målemetoder

I dette delkapittelet, kapittel 3, behandles målemetoder som kan benyttes ved diagnose vedrørende skademekanismer som er beskrevet i kapittel 2 Kapittel 3.2. Disse målemetodene baseres på periodisk visuell kontroll, evt. på periodisk bruk av spesielt utstyr.

Målemetodene kan generelt grupperes i 1: metoder egnet for et “standard måleprogram” og 2: metoder for”tilleggsmålinger”.

Kap. 4 Kapittel 3.4 vil behandle hvilke målinger som bør gjøres og hyppigheten av disse. Målinger av lekkasjer og vannmengder (ultralydmåling) kan utføres når generator er stoppet, og evt. med pumper i drift. Temperaturmålinger er avhengig av maskin i normal drift. Vedrørende vanntemperaturer se punkt Kapittel 3.2.3, avsnitt Hulledere.

Det er hensiktsmessig med tallkarakterer for betydningen av varierende måleresultater. Tabellen nedenfor forklarer hva tallene generelt står for. Ved enkelte vesentlige målemetoder vises hvordan karakterer og betydning / kriterier settes for den enkelte metode.

| Karakter | Betydning / Kriterier for karaktersetting |

|---|---|

| 1 | Ingen tegn til svekkelse |

| 2 | Noe dårligere enn i ny tilstand |

| 3 | Betydelig dårligere enn i ny tilstand |

| 4 | Tilstand er kritisk. Videre drift frarådes til feil er vurdert og evt. utbedret |

3.3.1 Stator (utenom vikling)

Visuell kontroll - rust: Det inspiseres på rust i/ved statorspor (evt. etter demonteringer av staver) og ved kjølerør i blikkrygg. Rust indikerer vannlekkasjer, som kan være skadelige. Rusten er selv vanligvis et ubetydelig teknisk problem.

Visuell kontroll - varmgang pressplater: På maskiner med støpte/vannkjølte pressplater bør pressfingre og tilliggende blikktenner inspiseres på evt. fargeforandringer i overflaten, hvilket kan tyde på varmgang. (se også neste avsnitt).

Temperaturmåling og/eller magnetkontroll - varmgang pressplater: Ved måling med element, termografi evt. strips under drift, evt. også ved prøving med permanentmagnet på finger, gjøres nærmere undersøkelse vedr. evt. varmgang.

3.3.2 Rørsystemet, finvann

Visuell kontroll - lekkasjer: Det inspiseres ved rør og slanger, særlig ved koblinger. Evt. spredning av lekkasjevann undersøkes nøye. Les punkt Kapittel 3.2.3 og Kapittel 3.3.3 vedrørende lekkasjer.

Temperaturmåling - isolerende slange: Temperatur kan måles ved utløpet av den isolerende slange (ved jordpotensial) ved hjelp av motstandselement montert på slangens endekobling. Ved dette målepunkt er det vanligvis samlet vannutløpene fra to kjølekretser. Dette forhold kompliserer vurdering av temperaturforholdene i den enkelte kjølekrets.

Denne målemetode er p.t. under etablering ved en generator (Tonstad). Erfaringsgrunnlag for kriteriesettinger mangler.

Vannmengdemåling - fordelingsrør: Dette er en tilleggsmåling som evt. utføres etter måling av høy temperatur i kjølekrets. Ultradlyd-måleutstyr kan benyttes for utvendig måling av vannmengder i fordelingsrør. Begrensninger: Enkelte rør er lite tilgjengelig for måling, og hvert rør leder vanligvis vann til evt. fra to kjølekretser. Erfaringsgrunnlag for kriteriesetting mangler.

3.3.3 Viklingen

Visuell kontroll - lekkasje vannkammer , spesielt SS:

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen tegn til tidligere eller ny lekkasje |

| 2 | Liten lekkasje oppstått siden forrige kontroll. Uklart problemomfang. |

| 3 | Tidligere lekkasje, nå stoppet. Uklart problemomfang. |

| 4 | Pågående lekkasje av ukjent varighet som tydelig har nådd statorspor. |

Les Kapittel 3.2.3. Inspeksjon av vannkammere og omgivelser utføres ved forhøyet statisk trykk evt. driftstrykk på finvannet. Det undersøkes spesielt etter spor av tidligere lekkasjer. Skader i isolasjonen kan utvikles lenge etter at lekkasjer er tettet.

Heliumprøve - lekkasjer: Dette er en tilleggsmåling beregnet for en spesielt nøye tetthetskontroll. Metoden krever hydraulisk frakobling av stav. Staven, utstyrt med plastposer rundt hvert vannkammer, påtrykkes heliumgass. Gass som lekker ut i posene registreres med spesiell sonde.

Temperaturmåling med Strips /Thermomarkers - innløp sistestav i kjølekrets

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | < 6 grader over normalnivået. |

| 2 | 6 til 10 grader over normalnivået. |

| 3 | 10 til 20 grader over normalnivået. |

| 4 | > 20 grader over normalnivået. |

Se Kapittel 3.2.3. Dette er en grov måling av temperatur på finvannet i hver kjølekrets. Den utføres med “Thermomarkers” på rør evt. slanger som forbinder staver i kretsen. Ved bruk av Thermomarkers på røret evt. slangen foran siste stav i en krets vil man få en indikasjon på evt. forhøyete vanntemperaturer i kretsen. Dette måleopplegget utføres enklest på rør evt. slanger på maskinens driftsside. Maskinen må etter påføring av markers kjøres på full drift noen timer før avlesningen av de oppnådde max.temperaturer.

Temperaturmåling med IR-instrumenter - på vannkammer ved utløp fra kjølekrets

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | < 10 grader over normalnivået. |

| 2 | 10 – 15 grader over normalnivået. |

| 3 | 15 – 30 grader over normalnivået. |

| 4 | > 30 grader over normalnivået. |

Les punkt Kapittel 3.2.3. Vannkammerets høye spenning under drift gjør dette stedet vanskelig tilgjengelig for de vanligste målemetoder. Med forskjellige typer av infrarødt(IR) termometer - termografering - kan det foretas fjernmåling av temperatur på de vannkammere som ligger visuelt åpent for instrumentet. Enkelte ønskete målepunkter vil være utilgjengelige for måling. Optiske forstyrrelser kan medføre unøyaktigheter.

Vannmengdemåling - i stav evt. hel kjølekrets

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | > 90% av ubrukt stav |

| 2 | 80-90% av ubrukt stav |

| 3 | <80% av ubrukt stav |

| 4 |

Dette er en tilleggsmåling som evt. utføres etter måling av høy temperatur i kjølekrets. Ved vannmengdemålinger må stav evt. krets kobles fra (hydraulisk) og det tilføres vann med stabilt kontrollert trykk, helst fra tank. Anbefalt vanntrykk ved prøving av enkeltstav er ca 0,5bar som vil gi gjennomstrømming på 6-10 liter pr. minutt ved de fleste stavtyper. Måleverdier sammenlignes med verdier fra ubrukte. staver som prøves på samme måte.

Elektriske målemetoder: El. målemetoder er detaljert beskrevet i håndboken “Tilstandskontroll av Vann- kraftverk”, del 2, kap. 3. De viktigste i denne sammenheng er måling av isolasjonsmotstand (megging) og måling av tapsfaktor (tan-delta). Måling av partielle utladninger (PD) kan også I De en viss nyte,

Måling av isolasjonsmotstand Megging av isolasjonen uten å tømme og evt fjerne slanger fra vannkammer til fordelingsrør er den enkleste prøven, men vil bare kunne avsløre alvorlige tilfeller av fuktig isolasjon. Absolutte grenseverdier kan ikke settes pga. ulike slangelengder, vannets ledningsevne etc. Istedet sammenlignes verdier fra ulike faser og evt. tidligere målinger.

Ved tømming og frakobling av slangene blir prøven mer følsom. Nå kan kriteriene for luftkjølte maskiner benyttes (se ovennevnte håndbok).

Måling av tapsfaktor Denne målingen gir en gjennomsnittsverdi for måleobjektet. Måleobjektet bør være så lite som mulig, helst ned til noen få eller enkelte staver. Fjerning av overkoblinger mellom stavene er imidlertid en omfattende operasjon. Målingen vil derfor vanligvis bare være aktuell når staver skal demonteres. Det er startverdien (tapsfaktor ved lav spenning) som er av størst betydning for å bedømme fuktinntregning. For allerede demonterte staver er målingen en av de sikreste for tilstandsvurdering.

Måling av PD: Fuktighet fra lekkasjer antas å ha liten virkning på PD i tidlig- og mellomfasen av feilutviklingen. Erfaring fra akselererte prøver viser at i siste del av feilforløpet (før gjennomslag) vil PD kunne øke betydelig, men det er uklart hvor tidlig man vil kunne få et varsel under normal drift. For å ha noen nytte mot lekkasjer må måleutstyret monteres fast og måle kontinuerlig.

3.4 Anbefalt måleprogram

I dette delkappitelet, kapittel 4, anbefales et program for gjennomføringen av målinger på stator og vikling. I foregående kapitler er det behandlet hvilke skademekanismer som er kjent, og hvilke målemetoder som kan være aktuelle for observasjoner. Bestemmelse om hvilke målinger som bør utføres og hyppigheten av disse påvirkes av ønsket om en best mulig rasjonell strategi for målingene, hvilket også omfatter vurdering av den tekniske kompleksitet ved enkelte målinger. Strategien kalles måleprogram.

“Standard måleprogram” skal gi tilstrekkelig informasjon om tilstanden ved et begrenset sett målinger som skal utføres med konstante tidsintervall. Dette er minimumsløsningen for vedlikeholdet.”Tilleggsmålinger” iverksettes for evt. å kunne bestemme tilstanden nærmere når denne ikke er tilfredsstillende ifølge standardprogrammet.

| In tervall | Måling | Handling |

|---|---|---|

| 1/2-år | -Visuell kontroll -Lekkasje vannkammer -SS | Karakter 2-3: Lekkasjested må utbedres og tilleggs- målinger 1) utføres innen kort tid. Karakter 4: Maskin stoppes snarest. Utbedring og tilleggsmålinger 1) Lekkasjer protokolleres. (Se Kapittel 2.4) |

| 1/2-år | -Visuell kontroll -Lekkasjer i rørsystemet i generatorrommet | Lekkasje utbedres snarest. Vurderes spesielt med tanke på mulighetene for vann i statorspor/hovedisolasjon. |

| 1/2-år | -Visuell kontroll -Lekkasje i vannkammer DS | Lekkasje utbedres snarest. Påkjenning på isolasjon mindre sannsynlig, men vurderes. Tilleggsmålinger vurderes. |

| År | -Visuell kontroll (temp.) -Støpte pressplater | Ved tegn på fargeendringer på pressfingre utføres kontroll med magnet og temperaturkontroller. Ved temp. over 100 grader vurderes plateutskifting. |

| År | Temperaturmåling Rørforbindelser (strips/ thermomarkers) og/eller Vannkammere (IR) | Karakter 2-3: Tilleggsmålinger 2). Rensing av staver planlegges utført innen få måneder. Karakter 4: Maskinen stoppes. Tilleggsmålinger / evt. rensing snarest. Verdier/Aktivitet protokolleres. |

| Konti nuerlig | Temperaturmåling på isolerende slange | En generator (Tonstad) utstyres for målinger etter denne metoden (se Kapittel 3.3.2) fra -98 |

Tilleggsmålinger:

Elektriske målinger av isolasjonen i generator, evt. på utskiftet stav, se Kapittel 3.3.3.

Visuell inspeksjon av vannkammere innvendig, samt måling av vannmengder for aktuelle staver.

4 Rotor og vikling

4.1 Komponentbeskrivelse

I dette delkapittelet, kapittel 1, beskrives komponenter som er spesielle for rotor og vikling i direkte vannkjølte maskiner. Beskrivelse av oppbygging av rotor og vikling i ordinære luftkjølte vannkraftgenerator er gitt i håndboken Rotor.

De fleste direkte vannkjølte maskiner i Norge har, i tillegg til direkte vannkjølt statorvikling (se Kapittel 3), også rotorvikling med innvendige kanaler for finvannkjøling. Det er i dette kapitlet lagt hovedsaklig vekt på disse “vannkjølte rotorer”. De tre (pr. 1997) direkte vannkjølte maskiner som har luftkjølt rotor- vikling, er generelt beskrevet under i Kapittel 4.1.1.

4.1.1 Rotor (utenom vikling)

Vannkjølt: Finvann til rotorviklingen/spolene føres fra vannrommet via et vanninnføringshode til øvre ende av akselen, så gjennom øvre del av akselen, og videre ut til spolene ved spesielt kjølearrangement på toppen av rotor. Det er fullstendig avdekning over og under rotor og avdekning mellom polene. Polviklings-forbindelser ligger i spor i rotorringen.

Luftkjølt: Akselen har utsmidde armer for lufttilførsel. I rotorringen er det radielle kanaler for forsert luftkjøling, også til kjerne og spole. Det er utsparinger i kjernen for luftfordeling mellom kjerne og spole. Avdekning mellom polene. For nærmere beskrivelser av de luftkjølte rotorer henvises til tegninger for maskinene.

4.1.2 Finvanntilførselen

Vannførende kammere, rør og ventiler er av rustfritt stål.

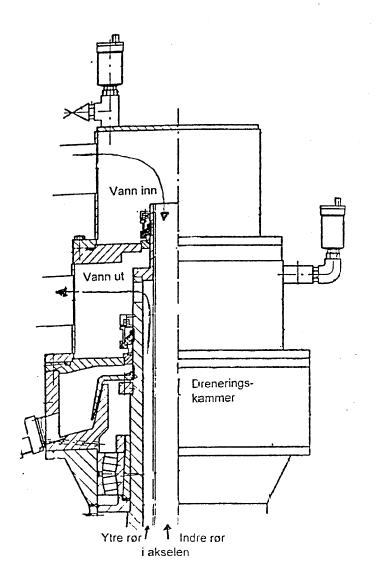

Vanninnføringshode (Figur 3): Hodet er en faststående konstruksjon som er plassert i maskintoppen rundt/over enden av akselen som der har åpninger for inn- og ut-løp av finvann. Det består av tre sylidriske adskilte vannkammere montert oppå hverandre. Øvre kammer er for innløp av vannet til akselen. Under ligger kammeret for vannutløpet fra akselen. Begge kamrene har spesialpakninger mot akselen samt utluftingsventiler. Dreneringskammeret, nederst, skal fange opp evt. lekkasjer fra de to overliggende, og lede lekkasjevannet til vannrommet (se Kapittel 2.3.1.1). Kammerene er opplagret på to stk. koniske radiallagre som igjen er opphengt i en fleksibel belg. Dette arrangement muliggjør løfting av rotor for revisjon.

Akselgjennomføring: I tillegg til ordinær gjennomføring av magnetiseringstrøm i akselen har øverste del av akselen to konsentriske aksielle rør (se Figur 3) for finvann inn og ut fra spolene. Det indre røret leder vannet fra vanninnføringshodets øvre kammer mot rotorspolene. Det ytre rør fører returvannet fra spolene til midtre kammer i hodet.

Arrangement mellom aksel og spole: Fra røret i akselen og mot spolene løper vannet først gjennom to fleksible slanger med utvendig flettet metallarmering. Slangene er plassert diametralt oppe på rotor og ender i kuleventiler som har tilkoblinger til ringrør. Fra ringrøret går vannet via isolerende høytrykkslange til kuplingen på spolen.

Retur av vann fra spolene går via tilsvarende arrangement med eget ringrør og hvor ventiler og de to fleksible slanger ligger ca 90 grader forskjøvet, og i et litt høyere plan enn de innløpende slanger.

4.1.3 Viklingen

En polvikling består av to evt. fire separate konsentriske spoler som er elektrisk seriekoblet. Der det er to spoler er disse hydraulisk parallellkoblet. Ved fire spoler pr. pol er to og to spoler hydraulisk seriekoblet, slik at det også der blir to parallelle kjølekretser.

Spolen Spolen er viklet av firkant-kobber med rektangulært evt. kvadratisk tverrsnitt. Alt spolekobber har innvendig kanal, med ovalt evt. sirkulært tverrsnitt, for finvannkjøling.

4.2 Skademekanismer

I dette delkapittelet, kapittel 2, diskuteres kjente skader og feil ved rotorkomponenter som er vannførende. Enkelte problemer er registrert vedrørende lekkasjer og tiltettinger. Les mer vedrørende disse typer problemer i Kapittel 3.2. Lekkasjer i rotorkomponenter er spesielle ved at vann kan bli slynget ut mot viklingene. Tiltettinger kan bidra til økte viklingstemperaturer som kan utvikle seg forskjellig ved/i spolene.

Ved luftkjølte rotorer i direkte vannkjølte maskiner er det ikke kjent skademekanismer som er spesielle for disse (tre) rotorer, og denne type er ikke behandlet her.

4.2.1 Finvanntilførselen

Vanninnføringshode - lekkasjer: Vesentlige lekkasjer fra vannkammere i hodet er kjent. Årsak: Skadete tetningsflater. Konsekvens: Vanntap. På generatorer levert før 1980 kan lekkasje i akseltettinger få større konsekvens da disse ikke har like sikkert drensystem som senere maskiner (se Kapittel 4.1.2). Pakning mot aksel skal, ved normale driftsforhold, holde minst 75000 timer før skifte.

- Målemetode: Visuell kontroll i maskintopp (eldre maskiner). Kontroll av lekkasjemengder, evt. ved utløp/tank i vannrom. Protokolleres.

Akselgjennomføring - lekkasjer: Vann fra lekkasjer har fylt akselen totalt, deretter har vann rent over. Årsak: Mangelfull tilpassing av pakning mellom fleksibel slange og koblingshode i aksel. Konsekvens: Vanntap. Fare for at vann slynges ut til viklinger.

- Målemetode: Visuell kontroll ved inspeksjon.

Isolerende slange - lekkasje ved tilkobling Lekkasjer har oppstått i gjengeforbindelse mellom slangekobling og kobling- stykke på spolen. Årsak: Ukjent. Konsekvens: Vann på viklinger.

- Målemetode: Visuell kontroll.

Isolerende slange - tilgroing I noen messingkuplinger utviklet det seg tilgroinger. Alle messingkuplinger er nå trolig erstattet av rustfritt. Det er ikke kjent problemer med disse. Årsak: En teori er at magnetiske forhold har bidratt spesielt til avsetninger. av kobberoksider i messing. Konsekvens: Redusert kjøling av spole.

- Målemetode: Visuell kontroll innvendig i slange. Temperaturmålinger.

4.2.2 Viklingen

Spolen - avvikende temperaturer: Skademekanismer knyttet spesielt til vannkjølt spole er ikke kjent. Temperaturer på polspolene bør allikevel kontrolleres med visse mellomrom for å registrere evt. uheldig temperaturutvikling, spesielt lokalt.

- Målemetoder: Thermomarkers/Strips, Rotorsensor (RoSe)

4.3 Målemetoder

I dette delkapittelet, kapittel 3, behandles målemetoder som kan benyttes ved diagnose vedrørende skademekanismer som er beskrevet i kapittel 2 Kapittel 4.2. Disse målemetodene baseres på periodisk visuell kontroll, evt. på bruk av spesielt utstyr.

Før de fleste målinger må vanligvis rotordeksler demonteres.

Kap. 4 Kapittel 4.4 vil behandle hvilke målinger som bør gjøres og hyppigheten av disse. Målinger av lekkasjer utføres når generator er stoppet, og evt. med pumper i drift. Temperaturmålinger er avhengig av maskin i normal drift.

4.3.1 Finvanntilførselen

Visuell kontroll - vanninnføringshodet: Inspeksjon i maskintopp. Kontroll av dreneringskar evt. vannutløp i vannrommet. Se Kapittel 2.3.1.

Visuell kontroll - akselgjennomføring: Inspeksjon av slangeutløp fra akselen.

Visuell kontroll - rør og slanger: Inspeksjon av isolerende slanger innvendig vedr. tilgroing, og vedr. lekkasje særlig ved tilkobling til spole.

4.3.2 Viklingen

Temperaturmåling på spole: Thermomarkers.

Markers klebes på spolen ved vannutløp, og avleses etter drift til stabil temperatur. Økning i gjennomsnittlig temperaturnivå, og lokale forskjeller mellom spolene vurderes. Temperaturer se neste avsnitt (RoSe)

Rotor Sensor (RoSe): Temperaturene i de enkelte rotorkjølekretsene kan overvåkes med et system kalt RoSe. Dette systemet ble utviklet delvis under EFFEN-prosjektet og forhandles av ABB Kraft. Systemet anvender optisk signaloverføring fra roterende til stasjonære deler og henter sin kraftforsyning fra feltviklingen. Maksimalt 224 temperaturpunkter pr generator kan overvåkes. Temperaturene presenteres og overvåkes enten i en separat PC eller integrert i kontrollanlegget.

RoSe er pit. i drift ved Tonstad kraftverk generator 3. Temperatur måles ved vannutløp fra alle spoler, og er der normalt 46-49°C. Alarm er lagt inn separat for hvert målepunkt; normalt 52°C.

4.4 Anbefalt måleprogram

I dette delkapittelet, kapittel 4, anbefales et program for gjennomføringen av målinger på rotor og vikling. I foregående kapitler er det behandlet hvilke skademekanismer som er kjent, og hvilke målemetoder som kan være aktuelle for observasjoner av skader/feil.

Bestemmelse om hvilke målinger som bør utføres og hyppigheten av disse påvirkes av ønsket om en best mulig rasjonell strategi for målingene, hvilket også omfatter vurdering av den tekniske kompleksitet ved enkelte målinger. Strategien kalles måleprogram.

“Standard måleprogram” skal gi tilstrekkelig informasjon om tilstanden ved et begrenset sett målinger som skal utføres med konstante tidsintervall. Dette er minimumsløsningen for vedlikeholdet.”Tilleggsmålinger” iverksettes for evt. å kunne bestemme tilstanden nærmere når denne ikke er tilfredsstillende ifølge standardprogrammet.

| In tervall | Måling | Handling |

|---|---|---|

| Årlig | Visuell kontroll | Tegn til lekkasjer må utbedres før igangkjøring. |

| Årlig | Lekkasjer: akselgj.føring, slanger etc., vannhodet | Vannmengder fra vannhodet protokolleres. Se Kapittel 2.3.1 og Kapittel 2.4. |

| 3 årlig | Temperaturmåling- Thermomarkers/ Strips | Aktiviteten noteres i protokoll (måledata eget ark). Evt. endring i nivå fra tidligere målinger, og evt. forskjeller mellom spoler vurderes. |

| Konti nuerlig | Temperaturmåling- Rose | Verdier avleses rutinemessig fra PC. Alarm ved maks verdi. (Målesystemet er i drift ved Tonstad gen.3.) |