2 Komponentbeskrivelse

2.1 Konstruksjonsløsninger - tabeller2.2 Lagrenes oppgave og plassering

2.2.1 Lagringens hovedoppgave i generatoren 2.2.2 Lagrenes plassering i vertikalakslede generatorer 2.2.3 Lagrenes plassering i horisontalakslede generatorer2.3 Lager for vertikalakslede generatorer

2.3.1 Bærelager 2.3.2 Styrelager 2.3.3 Overliggende, kombinert bære-/styrelager 2.3.4 Underliggende, kombinert bære-/styrelager 2.3.5 Separat bærelager 2.3.6 Separat styrelager2.4 Lagre i horisontalakslede generatorer

2.4.1 Radiallager 2.4.2 Kombinert aksial-/radiallager 2.4.3 Lager for Rørturbin-aggregater2.8 Kjølesystem

2.8.1 Vertikallager med innvendig kjølig 2.8.2 Vertikallager med utvendig kjøling, selvpumpende lager 2.8.3 Vertikallager med utvendig kjøling og separate pumper 2.8.4 Horisontallager med innvendig kjølig 2.8.5 Horisontallager med utvendig kjøling3 Skadetyper

3.1 Skadetyper - tabeller 3.2 Påkjenninger på lagrene3.3 De mest forekommende skadetypene

3.3.1 Klining / plastisk deformasjon 3.3.2 Krakkelering/sprekkdannelser i lagermetallet 3.3.3 Abrasjon/slipende slitasje 3.3.4 Pitting/elektroerosjon 3.3.5 Svikt i kjølesystemet 3.3.6 Svikt i oljetilførselen 3.3.7 Svikt i trykkoljeavlastningen 3.3.8 Avvik i oljekvaliteten 3.3.9 Avvik i oljenivå 3.3.10 Instrumentfeil 3.3.11 Diverse feil4 Målemetoder

4.1 Kriterier for tilstandsfastlegging 4.3 Sirkulasjons- og mengdemålinger 4.4 Trykkmålinger 4.5 Nivåmåling 4.6 Elektriske målinger 4.7 Vibrasjonsmålinger4.8 Visuell inspeksjon

4.8.1 Visuell inspeksjon av lagerhus/lagerbukk og tilkoplinger til disse 4.8.2 Visuell inspeksjon av oljekjøler- og trykkoljearrangement 4.8.3 Visuell inspeksjon av indre deler i lageret7 Vedlegg

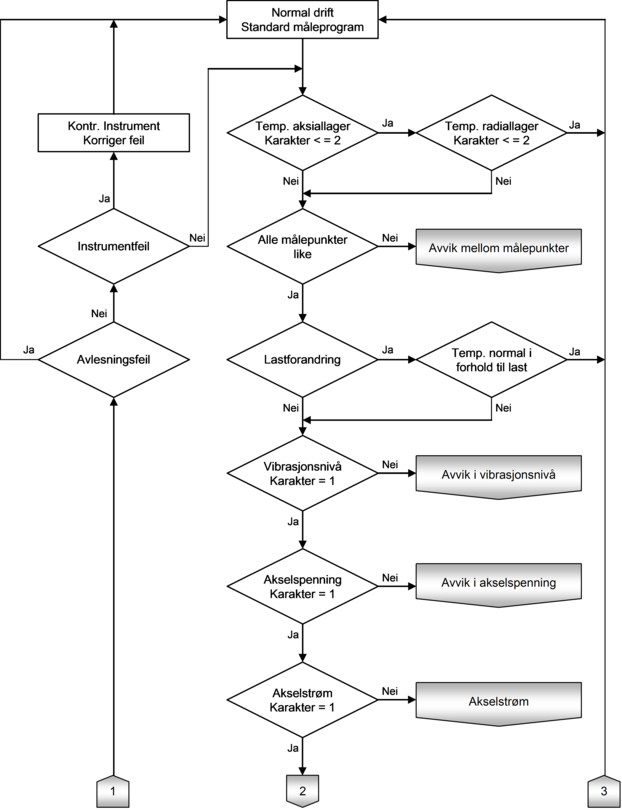

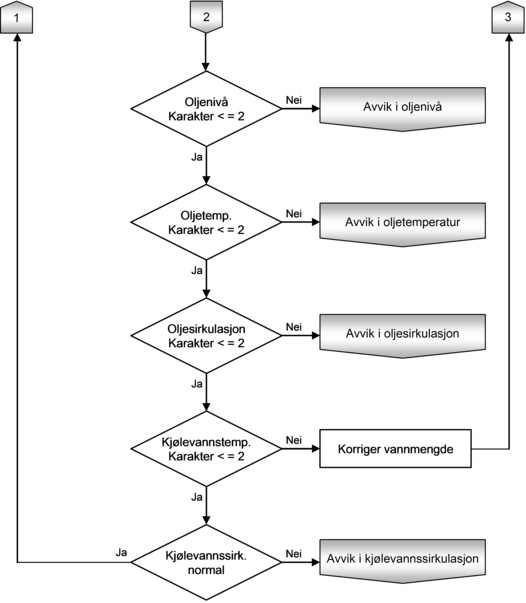

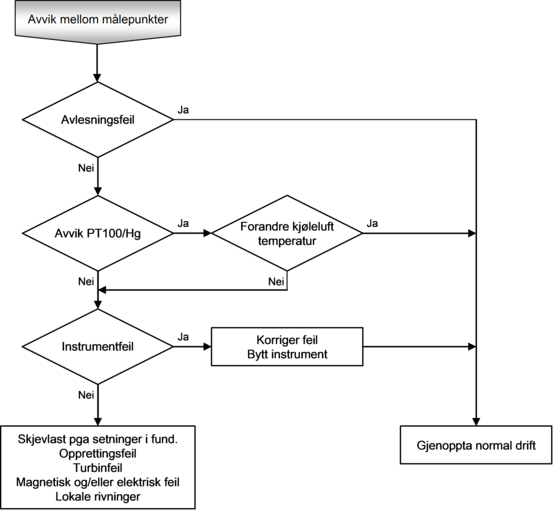

7.1 Flytdiagrammer med tolkningskriterier

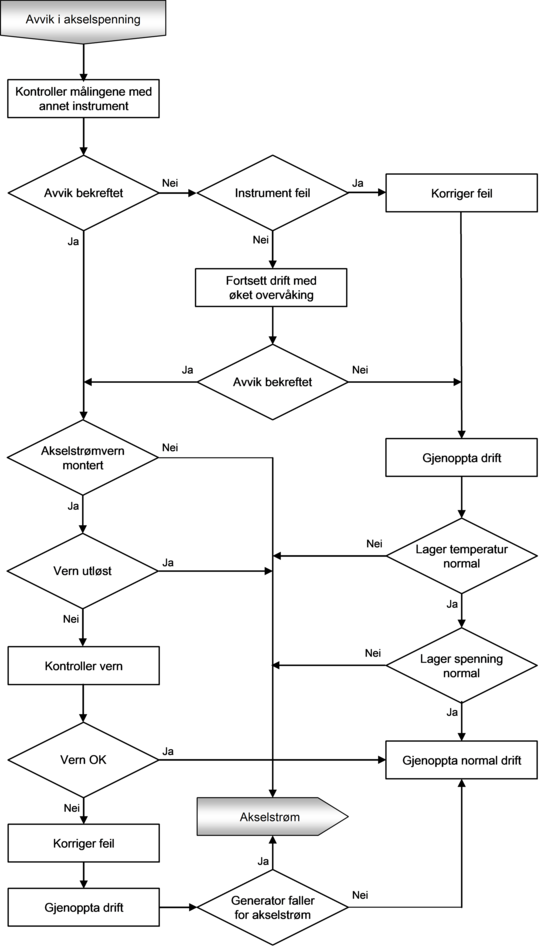

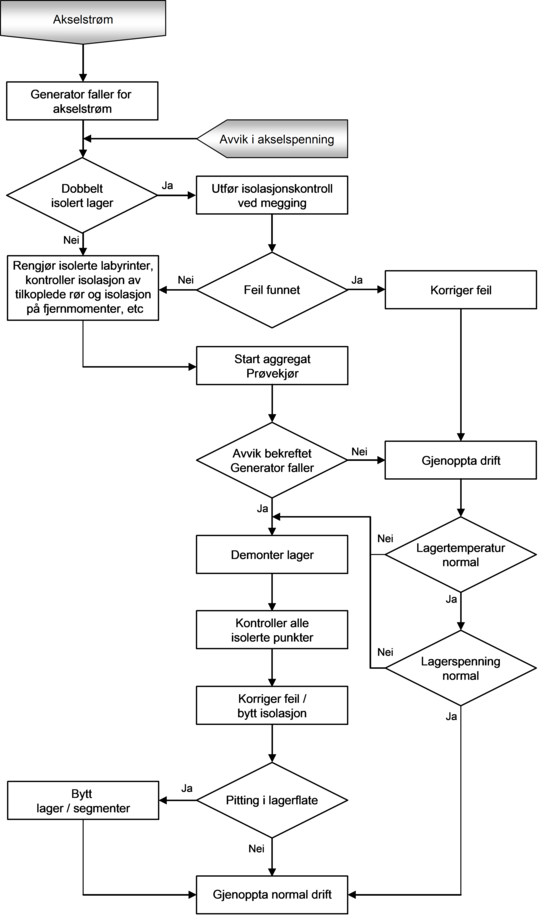

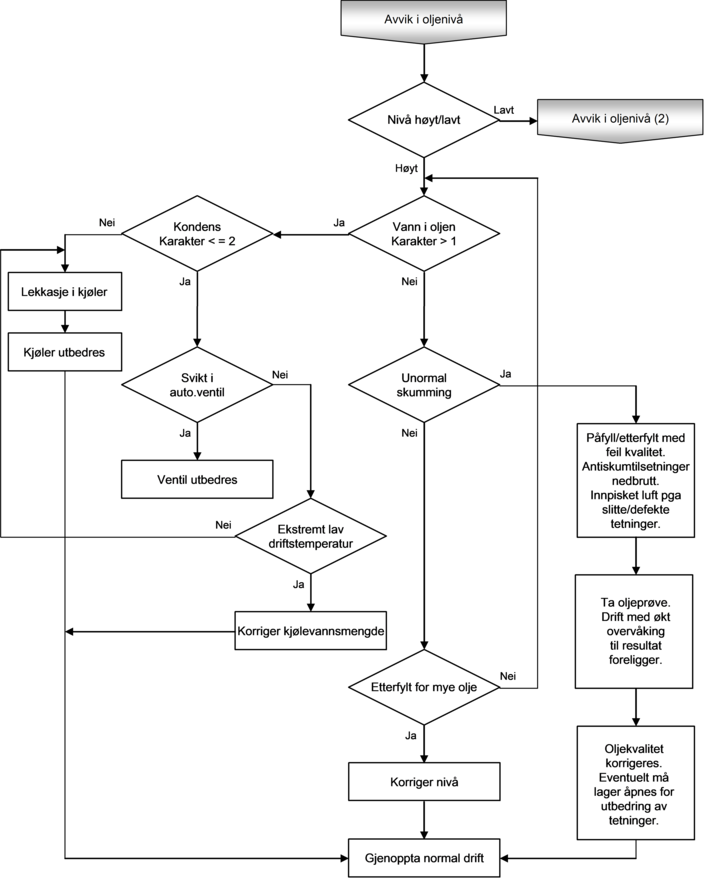

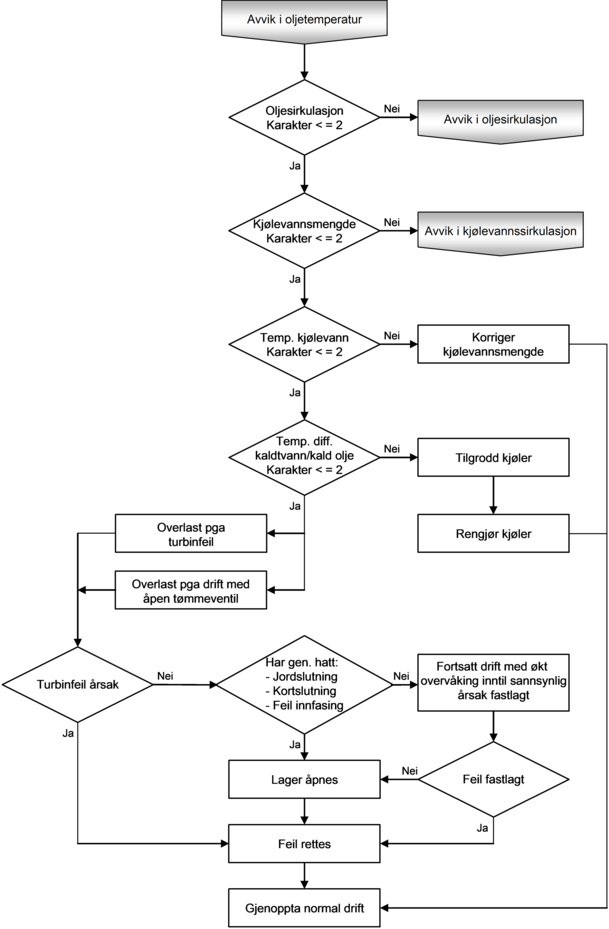

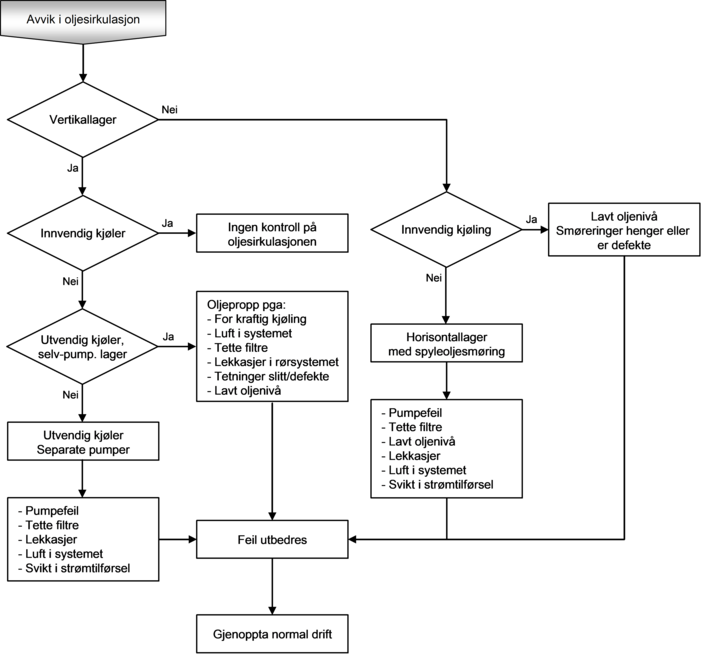

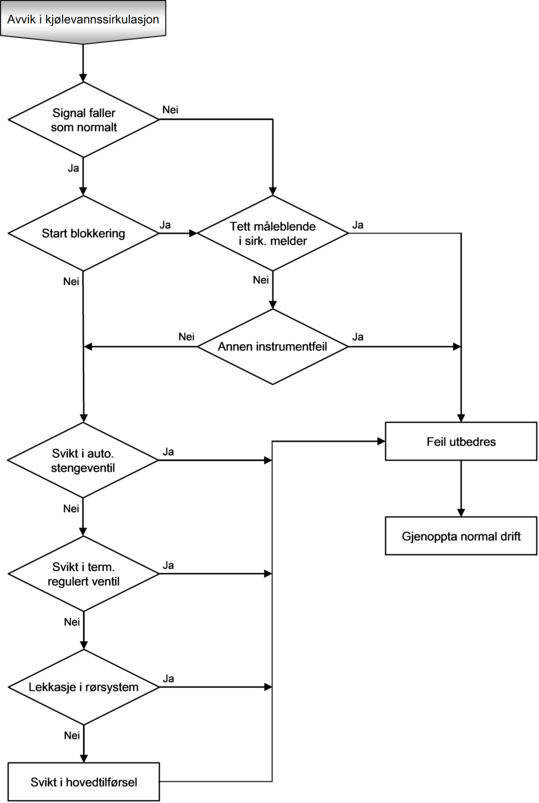

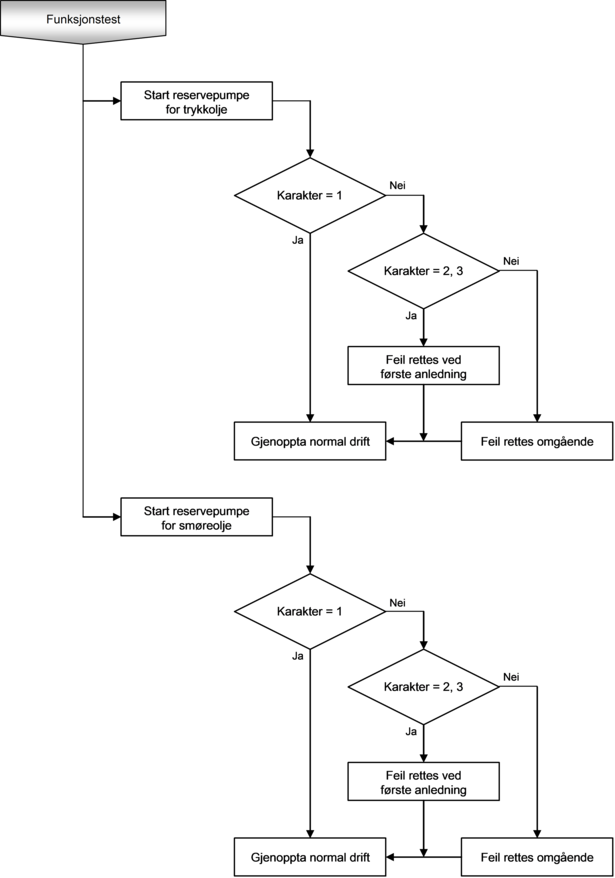

7.1.1 V1.1 Generell filosofi for lagerdiagnose 7.1.2 V1.3 Avvik mellom målepunkter 7.1.3 V1.4 Avvik i vibrasjonsnivå 7.1.4 V1.5 Avvik i akselspenning 7.1.5 V1.6 Akselstrøm 7.1.6 V1.7 Avvik i oljenivå 7.1.7 V1.8 Avvik i oljetemperatur 7.1.8 V1.9 Avvik i oljesirkulasjon 7.1.9 V1.10 Avvik i kjølevannssirkulasjon 7.1.10 V1.11 FunksjonstestHÅNDBOK - LAGER

1 Innledning

Tilstandskontroll av vannkraftverk - Lager er delt inn i følgende kapitler:

Kapitlet gir en kort beskrivelse av den aktuelle enhetens oppbygging og virkemåte. Betraktninger og retningslinjer gitt i denne håndboken gjelder i første rekke for lagre med hvitmetallbelagte skåler, segmenter eller glideringer. De vil også være til god nytte for eldre lagertyper med segmenter av perlittgods. Kule-/rullelagre omfattes ikke av denne håndboken. Heller ikke lagre der man i stedet for hvitmetall benytter PTFE (“Teflon”) eller andre polymermaterialer er omfattet. Så vidt vites har slike ingen utbredelse i Norge.

De skadetypene som er mest aktuelle for lager er:

- klining / plastisk deformasjon

- krakkelering/sprekkdannelser

- abrasjon/slipende slitasje

- pitting/elektroerosjon

- svikt i kjølesystemet

- svikt i oljetilførselen

- svikt i trykkoljeavlastningen

- avvik i oljekvaliteten

- avvik i oljenivå

- instrumentfeil

En generell forklaring til innholdet i tabellene som beskriver de enkelte skadetypene (f.eks. Utsagnskraft) er gitt i kapitlet Skadetyper i Innledning.

De målemetodene som er mest aktuelle for lager er:

- temperaturmålinger

- visuell inspeksjon

- sirkulasjons- og mengdemålinger

- trykkmålinger

- nivåmåling

- elektriske målinger

- vibrasjonsmålinger

- instrumentkontroll

- funksjonstester

- mekaniske kontroller

- oljeprøver

- trykk i luftkammer og lagerhus

En generell forklaring til innholdet i tabellene som beskriver de enkelte målemetodene (f.eks. Kriterier for karaktersetting) er gitt i kapitlet Målemetoder i Innledning.

Kapitlet inneholder et veiledende måleprogram for den aktuelle enheten.

En generell forklaring til måleprogram er gitt i kapitlet Måleprogram i Innledning.

Kapittel 7.1 inneholder flytdiagrammer som skal være en hjelp til å stille diagnose for tilstanden til den aktuelle enheten ved at et sett med regler (tolkningskriterier) anvendes på måleresultatene. Diagnosen leder fram til de tiltak som bør iverksettes ved avvikende verdier.

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i Innledning.

Kapittel 7.2 inneholder skjemaer for registrering av de enkelte målingene.

Det er utstrakt bruk av linker i tilstandskontrollhåndbøkene. Disse vil normalt være blå og understreket i den elektroniske versjonen. I en eventuell sort/hvit papirutskrift vil de kun fremstå som understreket. Det presiseres derfor at samtlige understrekninger i en papirversjon representerer linker til andre kapitler i samme dokument, eller til andre dokumenter.

I kapitlene om Målemetoder kan overskrifter inneholde linker til dokumentet Målemetoder, mens tabelloverskrifter kan inneholde linker til det aktuelle tilstandskontrollskjemaet. Dokumenter som ofte er linket opp er Innledning, Skademekanismer og Målemetoder.

2 Komponentbeskrivelse

2.1 Konstruksjonsløsninger - tabeller

| Prinsipp | Trykkoljeavlastning |

|---|---|

| 1.1 Selvutjevnende med fjærseng (ASEA, GE) | 2.1 Med |

| 1.2 Vippeklosslager (NEBB) | 2.2 Uten |

| 1.3 Fastklosslager (NI) | |

| 1.4 Radiallager med thrust (horisontalakslet, SS) |

| Konstruksjon |

|---|

| 1.1 Faste segmenter på ring |

| 1.2 Hel ring |

| 1.3 Individuelt justerbare segmenter |

| 1.4 Radiallager (horisontalakslet, DS) |

2.2 Lagrenes oppgave og plassering

Dette kapitlet inneholder en kort beskrivelse av lagrenes hovedoppgave og plassering i generatoren. Videre er det gitt en beskrivelse av de vanligste lagertyper, og en oversikt over det overvåkningsutstyr som normalt er installert i lagrene.

2.2.1 Lagringens hovedoppgave i generatoren

Lagrenes oppgave i generatoren er å bære vekten av de roterende deler, sikre korrekt posisjon av roterende deler i forhold til de stasjonære deler, samt å sikre rolig stabilt løp, blant annet ved å oppta de krefter som kan oppstå på grunn av magnetisk og mekanisk ubalanse.

2.2.2 Lagrenes plassering i vertikalakslede generatorer

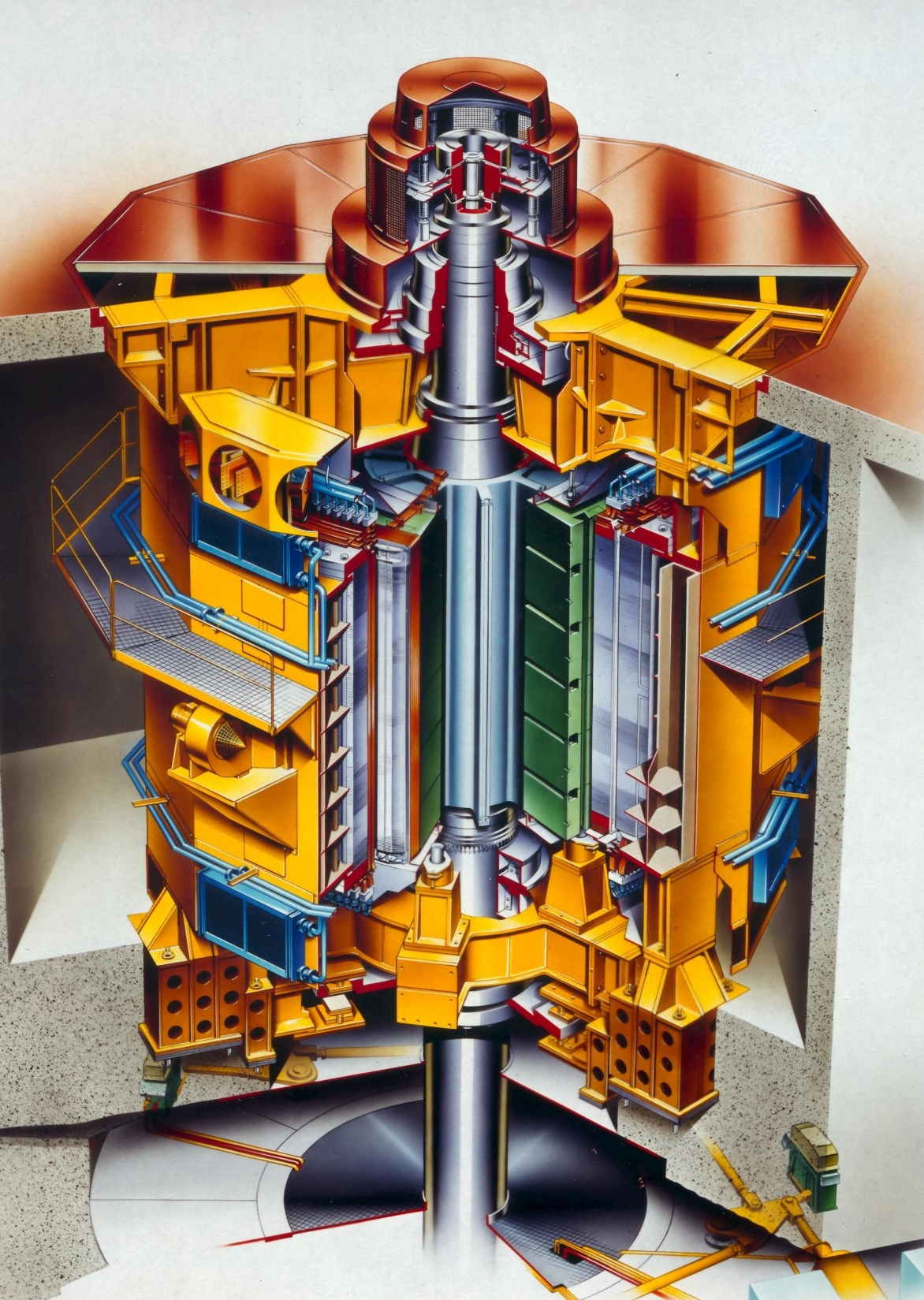

I en vertikalakslet generator opptas vekten av generatorens og turbinens roterende deler samt turbinens hydrauliske last av et aksiallager (bærelager). Sentrering av de roterende deler og opptagelse av eventuell magnetisk eller mekanisk ubalanse ivaretas av to eller flere radiallagre (styrelagre). Som regel er bærelageret sammenbygd med et av styrelagrene i et kombinert bære-/styrelager. Avhengig av generatorens ytelse, turtall og turbintype kan plasseringen av de enkelte lagre varieresterkt. Figur 1 til Figur 6 illustrerer de vanligste byggeformene.

Byggform IM 8425 (W 41) kjennetegnes ved et kombinert bære-/styrelager over rotoren, et styrelager under rotoren og et styrelager over turbinens løpehjul. Arrangementet benyttes normalt for hurtigløpere med Pelton- eller Francisturbiner og i en viss utstrekning for Kaplanaggregater med middels turtall. Dette er den vanligste lagerkonfigurasjonen i norske kraftstasjoner. Et eksempel på en slikgenerator er vist i Figur 2.

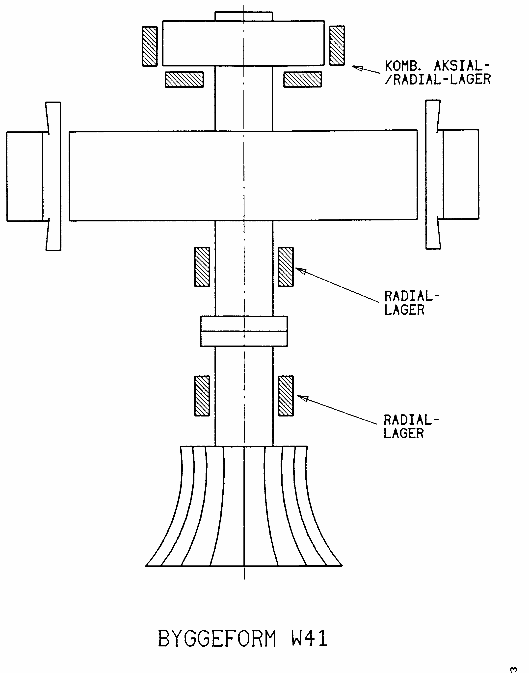

Byggeform IM 8225 (W 42) kjennetegnes ved et styrelager over rotoren, et kombinert bære-/styrelager under rotoren og et styrelager over turbinens løpehjul. Arrangementet benyttes normalt for langsomtløpere med Francis- eller Kaplanturbiner av middels størrelse hvor rotordiameteren er så stor at et overliggende armkryss ville bli uforholdsmessig stort og kostbart.

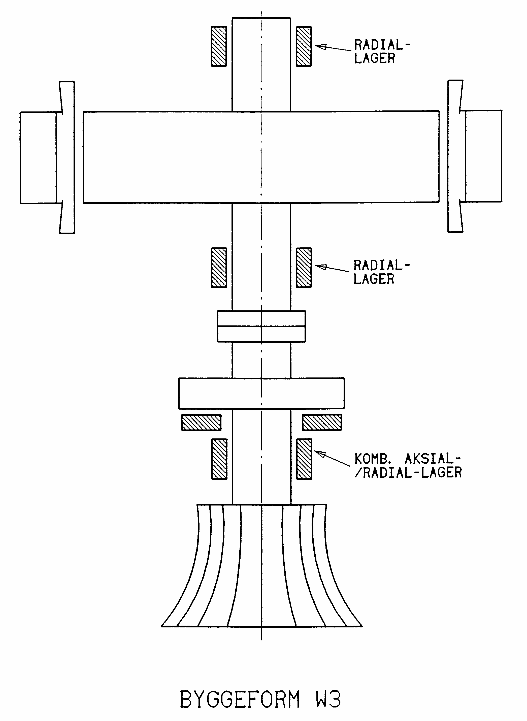

Byggeform IM 8025 (W 3) kjennetegnes ved et styrelager over rotoren, et styrelager under rotoren og et kombinert bære-/styrelager over turbinens løpehjul. Arrangementet benyttes normalt for større Kaplanturbiner hvor turbinlokket i alle tilfeller må dimensjoneres meget kraftig pga kreftene fra vannet.

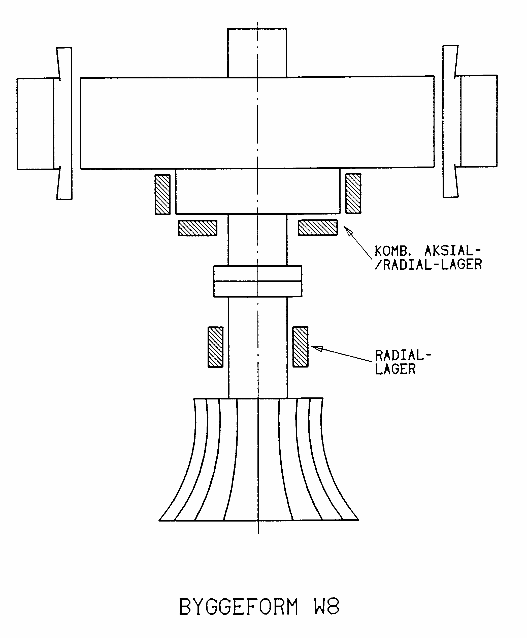

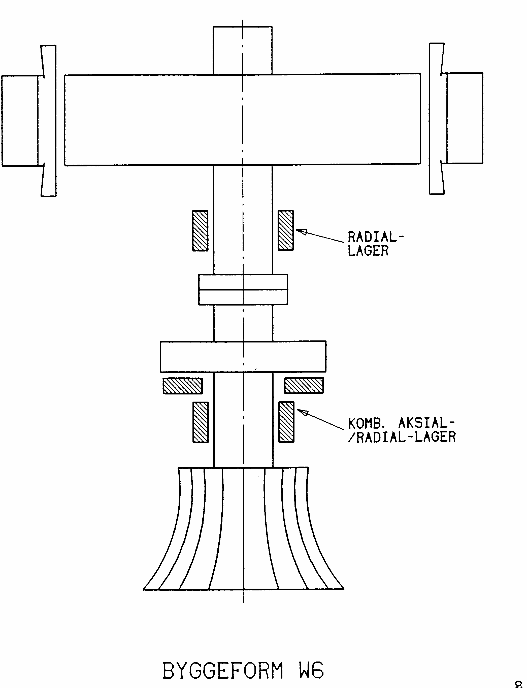

Byggeform IM 8205 (W 8) og IM 8140 (W 6) er de såkalte paraplygeneratorer, hvor man pga generatorens korte jernlengde i kombinasjon med lavt turtall får en relativt kort, stiv akselstreng, og dermed kan styrelageret over generatoren utelates. Lageranordning forøvrig er som for byggeform IM 8225 eller IM 8025. Et eksempel på enslik generator er vist i Figur 7.

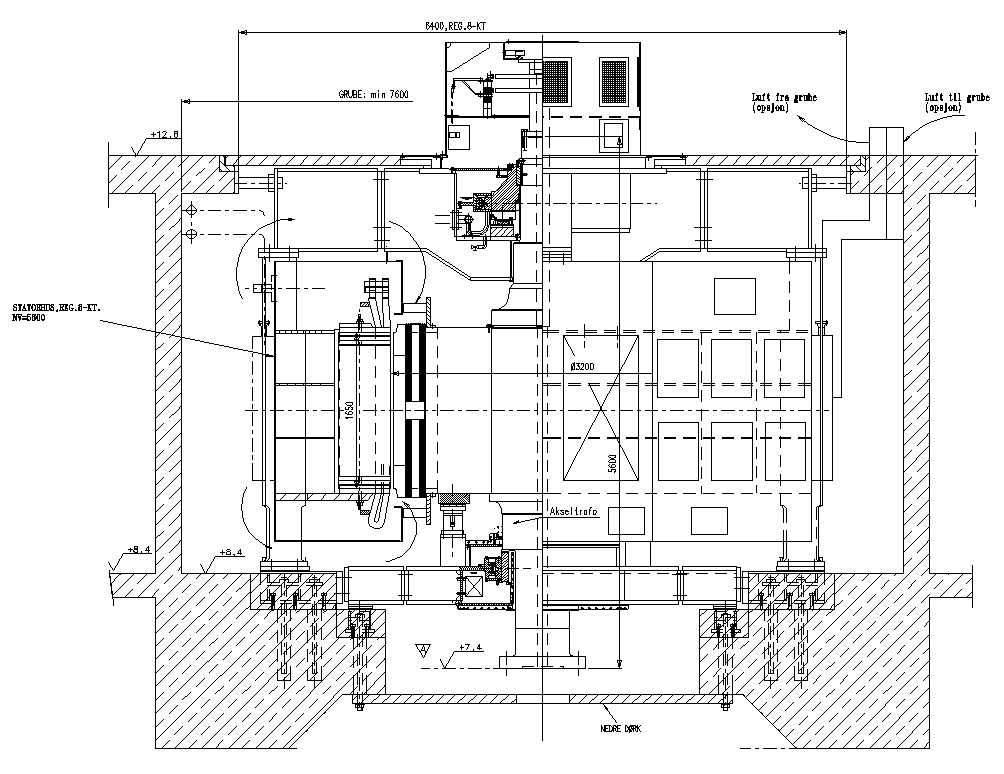

2.2.3 Lagrenes plassering i horisontalakslede generatorer

I en horisontalakslet generator opptas vekten av generatorens og turbinens roterende deler av to eller flere radiallagre. Disse besørger samtidig sentrering av de roterende deler, og tar opp eventuell magnetisk eller mekanisk ubalanse.

Turbinens hydrauliske last tas opp av et aksiallager (thrustlager). Dette er som regel sammenbygd med et av radiallagrene i et kombinert aksial-/radiallager. Da man i horisontalakslede aggregater ikke har noen vekt av roterende deler som motvirker aksiallasten i noen retning, må disse normalt bygges som tosidige aksiallagre.

To byggeformer kan sies å være dominerende når det gjelder horisontale aggregater.

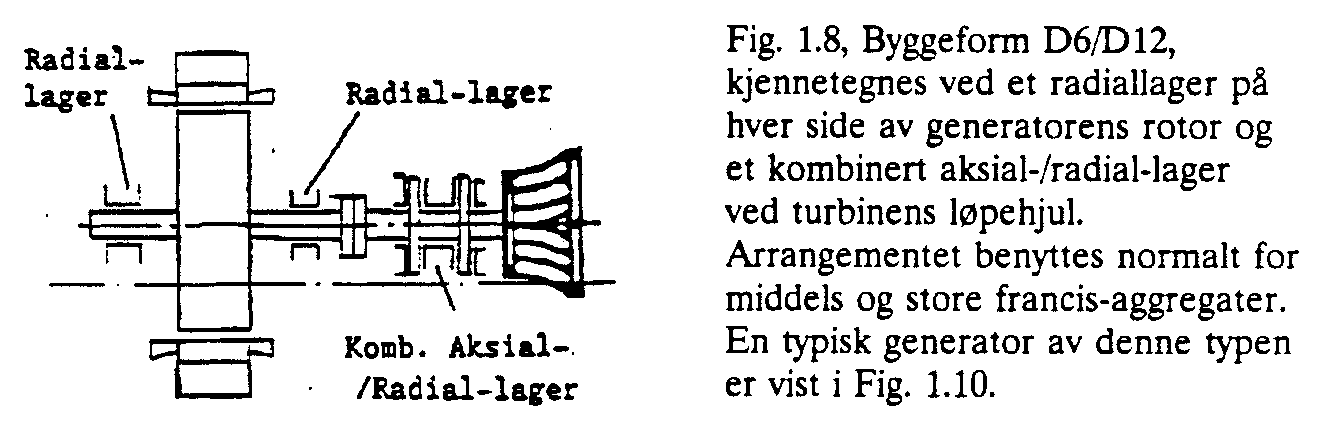

Byggeform IM 7515 (D 6) kjennetegnes ved et radiallager på hver side av generatorens rotor og et kombinert aksial-/radiallager ved turbinens løpehjul.

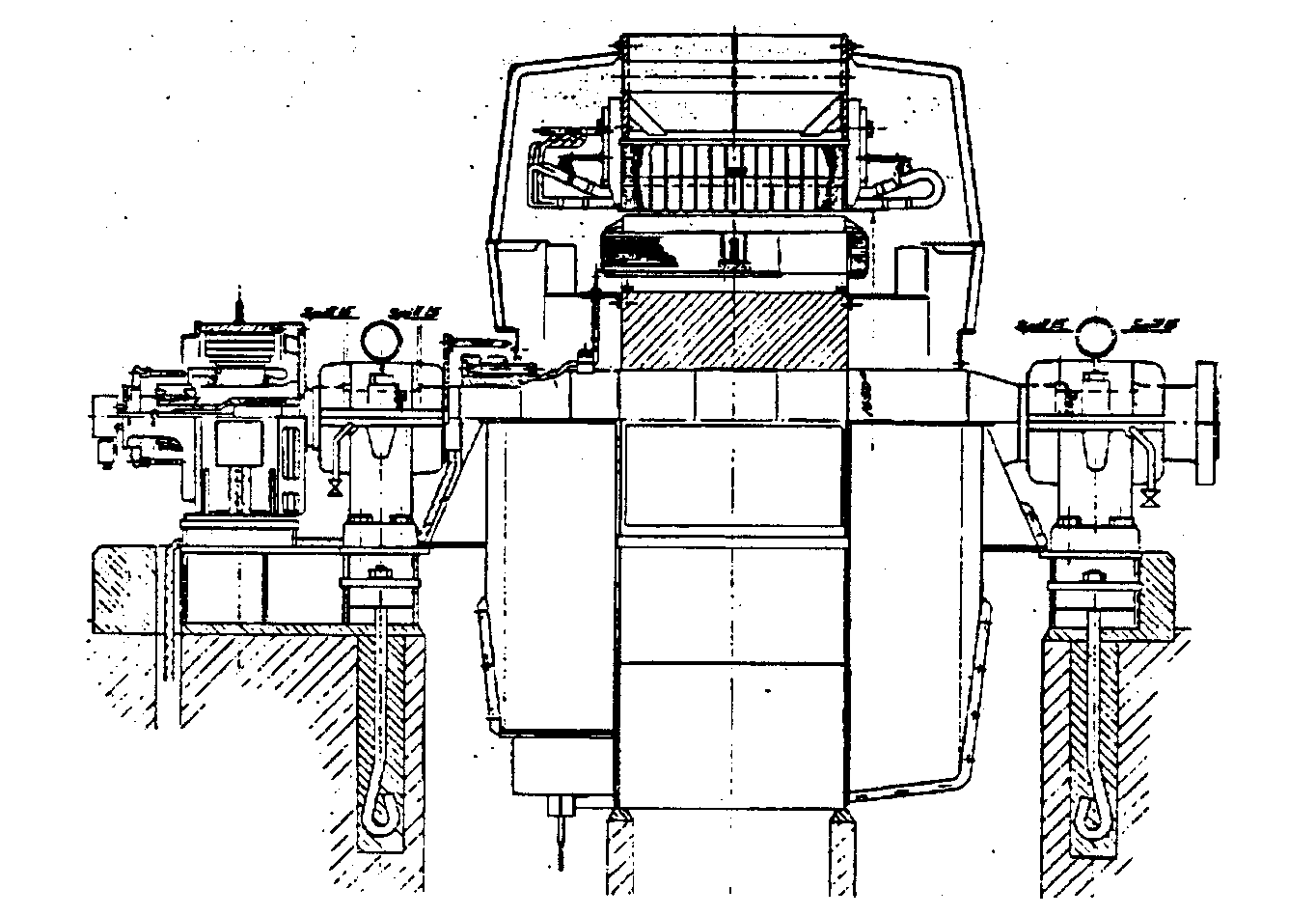

Arrangementet benyttes normalt for middels og storeFrancisaggregater. En typisk generator av denne typen er vist i Figur 10

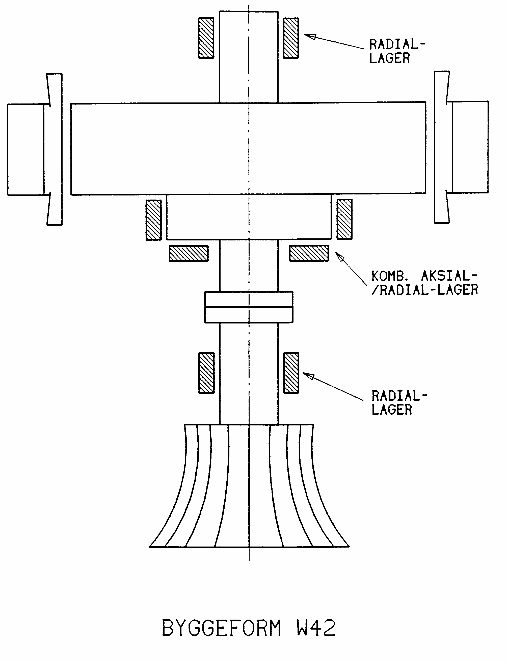

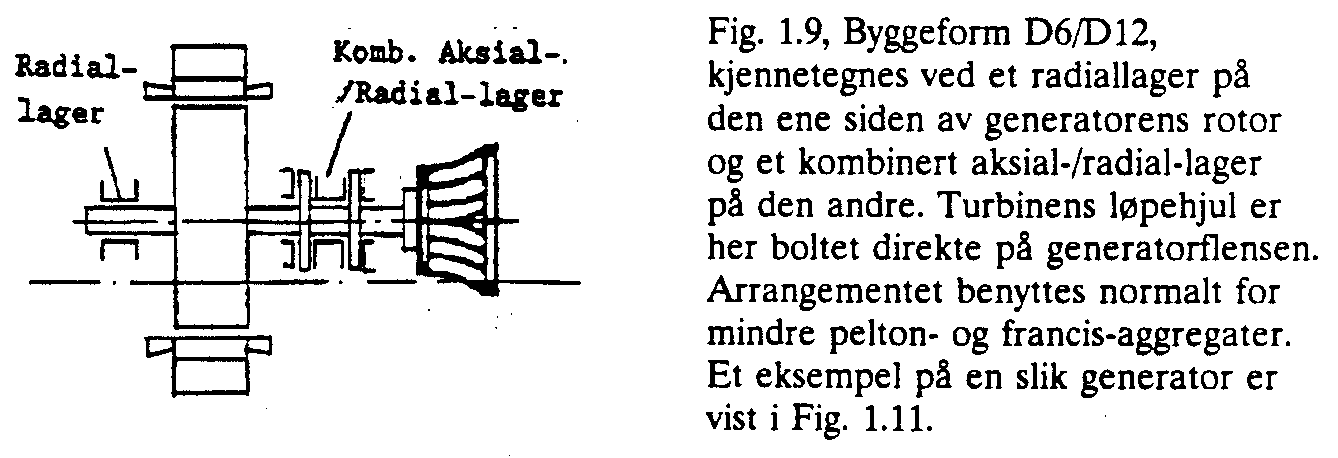

Byggeform IM 7325 (D 12) kjennetegnes ved et radiallager på den ene siden av generatorens rotor og et kombinert aksial-/radiallager på den andre. Turbinens løpehjul er her boltet direkte på generatorflensen.

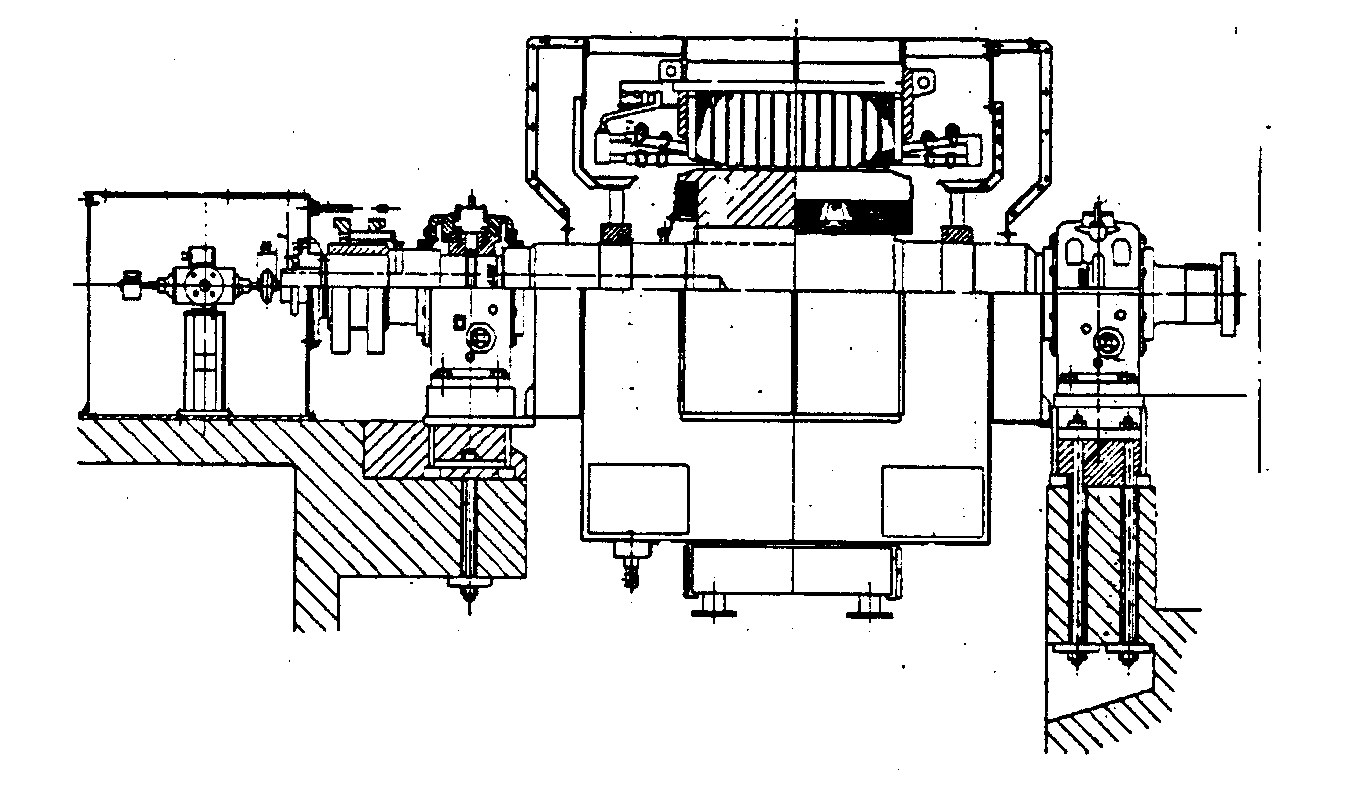

Arrangementet benyttes normalt for mindre Pelton- ogFrancisaggregater. Et eksempel på en slik generator er vist i Figur 11

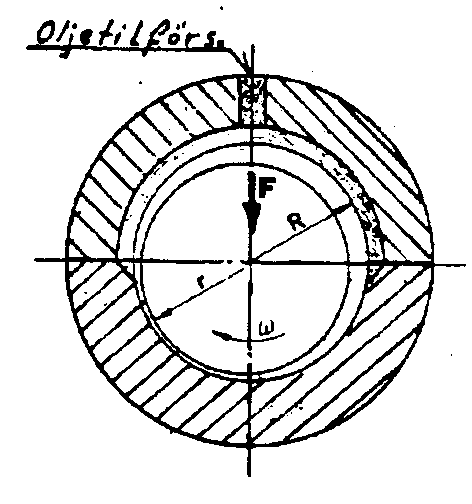

2.3 Lager for vertikalakslede generatorer

Til tross for relativt store konstruktive forskjeller i utførelsen av de enkelte detaljer hos de forskjellige lagerleverandører, er de glidelagre som benyttes i vannkraftgeneratorer normalt utført som selvsmørende, hydrodynamiske lagre. Dvs at lasten overføres fra de roterende til de stasjonære deler over en kileformet oljefilm som holder glideflatene fullstendig atskilt slik at ingen metallisk kontakt eksisterer. Dermed unngås lagerslitasje, og friksjonen og lagertapene er redusert til den rene væskefriksjonen i den bærende oljefilmen.

2.3.1 Bærelager

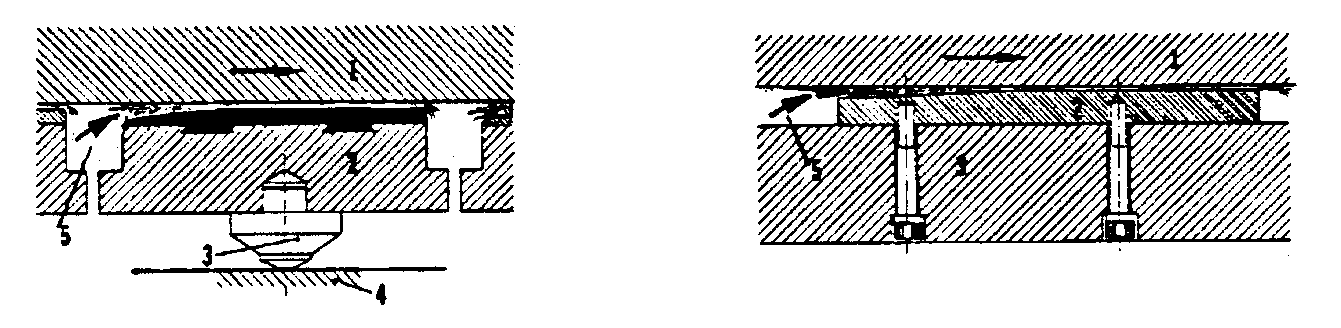

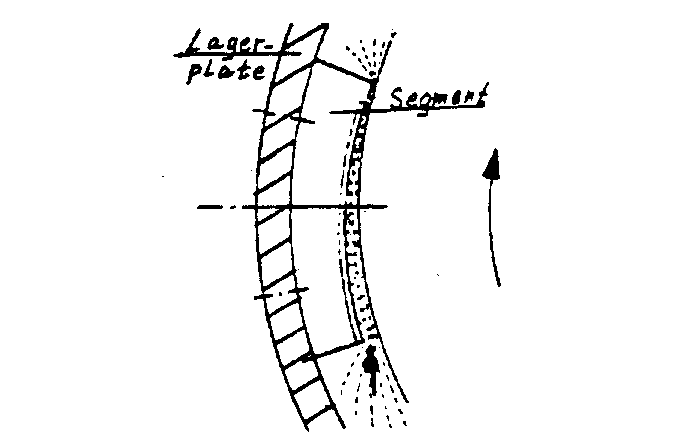

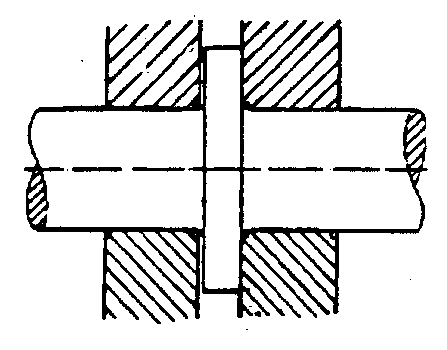

Den største konstruktive forskjellen i bærelagre ligger i valget av segmenttype og segmentunderstøttelsen. Det skilles her mellom vippekloss- og fastklosslager. Prinsippet for et vippeklosslagerog for et fastklosslager er vist i Figur 12.

I begge lagre bygges oljefilmen opp ved at en glidering (1), som er fast forbundet med akselen, roterer over segmenter (2) opplagret på en segmentring (4) i et stasjonært lagerhus. Pga adhesjonskreftene mellom oljen og metallet i glideringen vil den relative bevegelsen mellom glidering og segment trekke olje (5) inn mellom de to flatene og bygge opp en bærende oljefilm.

I et vippeklosslager dannes den kileformet oppløpsflaten for oljen ved at segmentet vipper om opplagringspunktet, mens i et fastklosslager er den riktige oppløpslinjen for oljen oppnådd ved bearbeiding av segmentet. Av den grunn vil et fastklosslager bygge opp den bærende oljefilmen ved et lavere turtall enn et vippeklosslager, men vil samtidig ha en lavere bæreevne enn et vippeklosslager med sammelagerflate. Et alternativ til vippeprinsippet i Figur 12 er å la segmentene ligge på en “fjærseng” av torsjonsfjærer eller tallerkenfjærer (ASEA, GE og Michell).

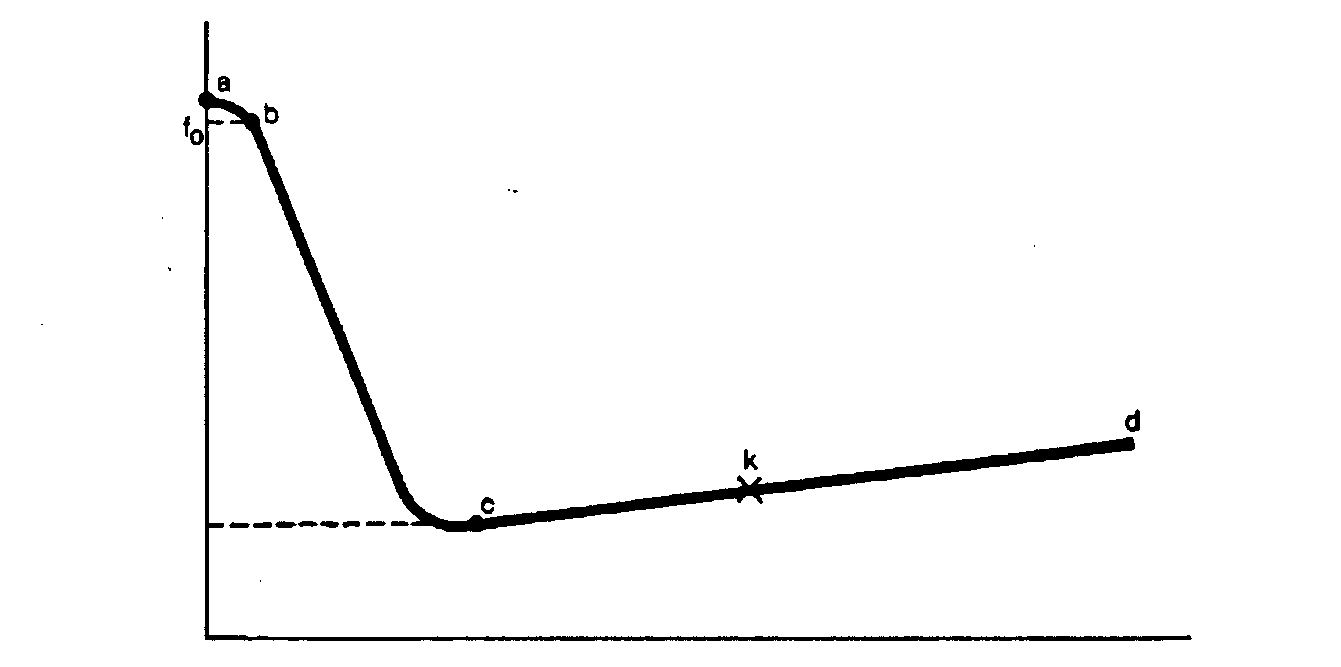

Såfremt lageret ikke er utstyrt med trykkoljeavlastning, vil det ved start herske ren metallisk kontakt med høy friksjonskoeffisient. Etter hvert som turtallet øker går lageret over i en driftstilstand av blandet friksjon, dvs at oljefilmen bygger seg opp mens en viss metallisk kontakt fremdeles er tilstede. Friksjonskoeffisienten synker raskt ned til et minimum, for deretter igjen å øke noe etter hvert som oljefilmen øker ut over det absolutt nødvendige for ren væskefriksjon.

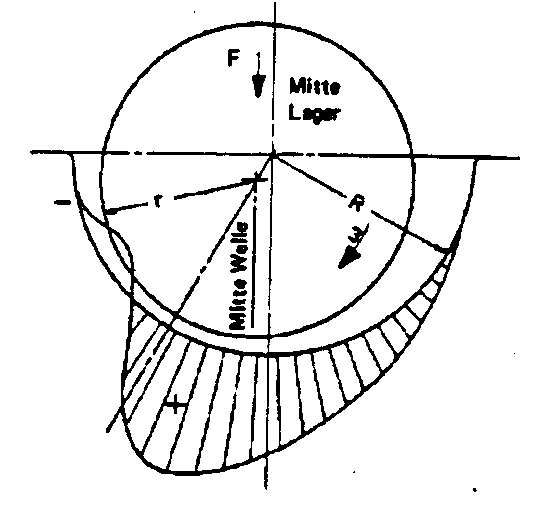

Oljefilmtykkelsen er da i størrelsesorden 30 - 80 μm. Oljefilmen økermed turtallet, og avtar med lasten. I Figur 13 er det omtalte forhold vist skjematisk. Linjen a-b representerer metallisk friksjon, linjen b-c representerer området med blandet friksjon, og c-d representerer området med ren væskefriksjon. Punkt “c” representerer minimum friksjon, og punkt “k” representerer det normale driftspunktet for lageret.

Driftspunktet for lageret velges normalt et stykke opp i området for ren væskefriksjon. Friksjons- og tapsmessig ville det ideelle vært punkt “c”, men selv den minste reduksjon i turtall eller oljeviskositet ville flytte driftspunktet ned til linjen b-c. Lageret ville da gå kontinuerlig i området med blandet friksjon. Tap og temperatur ville øke voldsomt, og havari ville inntreffe etter meget kort tid.

For å ha tilstrekkelig sikkerhetsmargin under hensyntagen til variasjoner i overflateruhet, oljeviskositet, belastningsvariasjoner etc velges derfor driftspunktet “k” et stykke opp på linjen “c-d”. En forandring i en av driftsparametrene vil da flytte driftspunktet noe opp eller ned på linjen “c-d” uten at lageret kommer i nærheten av en kritisk driftstilstand.

Det som er beskrevet her refererer til lagre der den ene av lagerflatene er utført i hvitmetall “Babbit”. På 1990-tallet oppsto det en viss interesse for bruk av PTFE (“Teflon”) eller beslektede polymermaterialer som alternativ til hvitmetall. En av fordelene skulle være at dersom oljefilmen brytes eller blir for tynn, vil plasten ikke “rives” eller “klines” slik hvitmetallet vil. Man har således en viss “nødsmøring” med dette lavfriksjonsmaterialet. I tråd med dette ble det også hevdet at system for trykkoljeavlastning derfor var unødvendig.

Man skal være klar over at PTFE i ren tilstand har dårlig slitasjemotstand, selv om friksjonskoeffisienten er meget lav. “Teflon lagre” har en viss utbredelse i Russland, øst-europeiske og asiatiske land, og det kan tenkes at man etter hvert ser mer av det i resten av verden. Så vidt vites, er det ikke installert slike lagre i norske vannkraftaggregater. En av leverandørene av bærelagersegmenter (Michell) hevder at man kan tillate flatetrykk opp til 10 MPa for PTFE eller PTFE/grafitt belagte segmenter. Det er 3 ganger høyere enn det som normalt anvendes for hvitmetall!

En annen trend av nyere dato er å vurdere bruk av vannsmurte styrelager (da for turbinlageret) for å unngå risiko for oljeforurensning. Da er det aktuelt å bruke en form for elastomer i stedet for babbitt.

2.3.2 Styrelager

Styrelagre for vertikalakslede generatorer kan deles i to hovedtyper, skållager og segmentlager. De grunnleggende betraktninger når det gjelder oppbygging av oljefilmen, valg av driftspunkt etc, er som allerede beskrevet for bærelager.

Et skållager omslutter akselen fullstendig, og den nødvendige lagerklaringen oppnås ved at skålen bearbeides til en diameter som er 0,3 - 0,5 mm større enn akselen. Oljetilførselen sikres ved skråstilte smørespor i lagerflaten.

En videreutvikling av skållageret er representert ved en lagertype med faste segmenter. Prinsippet for dette lageret er som tidligere beskrevet for bærelagre av fastklosstypen, dvs at lagerklaringen og oljeinnløpet fremkommer ved bearbeiding.

Segmentlageret er vist i Figur 18. Lagerklaringen innstilles ved montasje, og oljeinnløpet fremkommer ved at segmentet vipper om opplagerpunktet. Dette er samme prinsipp som tidligere beskrevet for bærelagre av vippeklosstypen.

2.3.3 Overliggende, kombinert bære-/styrelager

Normalt er en av lagringene i et aggregat bygd som et kombinert bære-/styrelager. I de fleste vertikale generatorer i norske anlegg er dette lageret plassert over rotoren, og blir som regel bare omtalt som “bærelageret”.

Bæredelen i slike lagre er alltid utført som segmentlagre, mens styredelen i eldre lager av denne typen var utført som skållager. Fra ca 1960 ble rene segmentlagre det vanlige. Avhengig av leverandør og leveringstidspunkt er det til dels store variasjoner i lagerutførelsene. I det etterfølgende er det gitt en kort beskrivelse av de vanligste utførelsene som forekommer i norske kraftstasjoner.

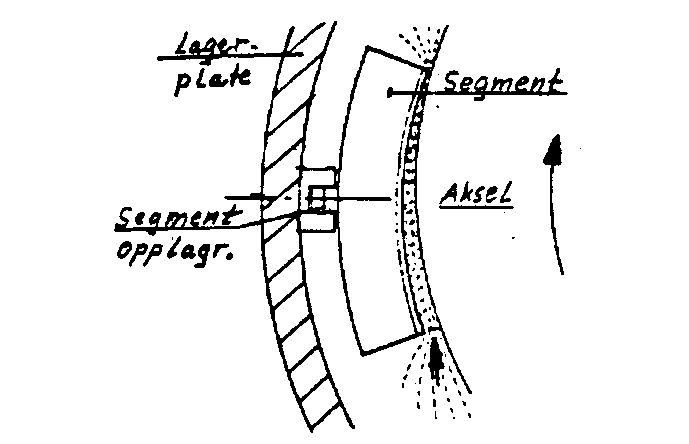

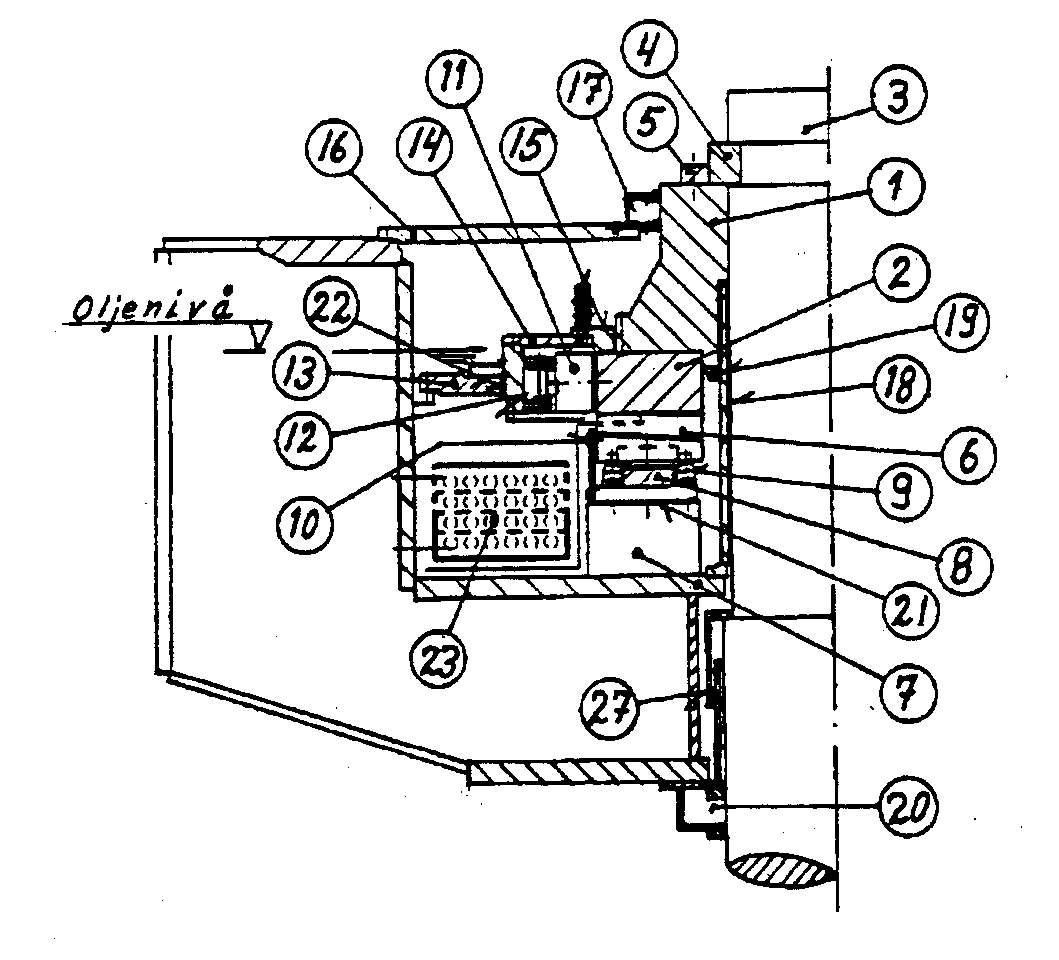

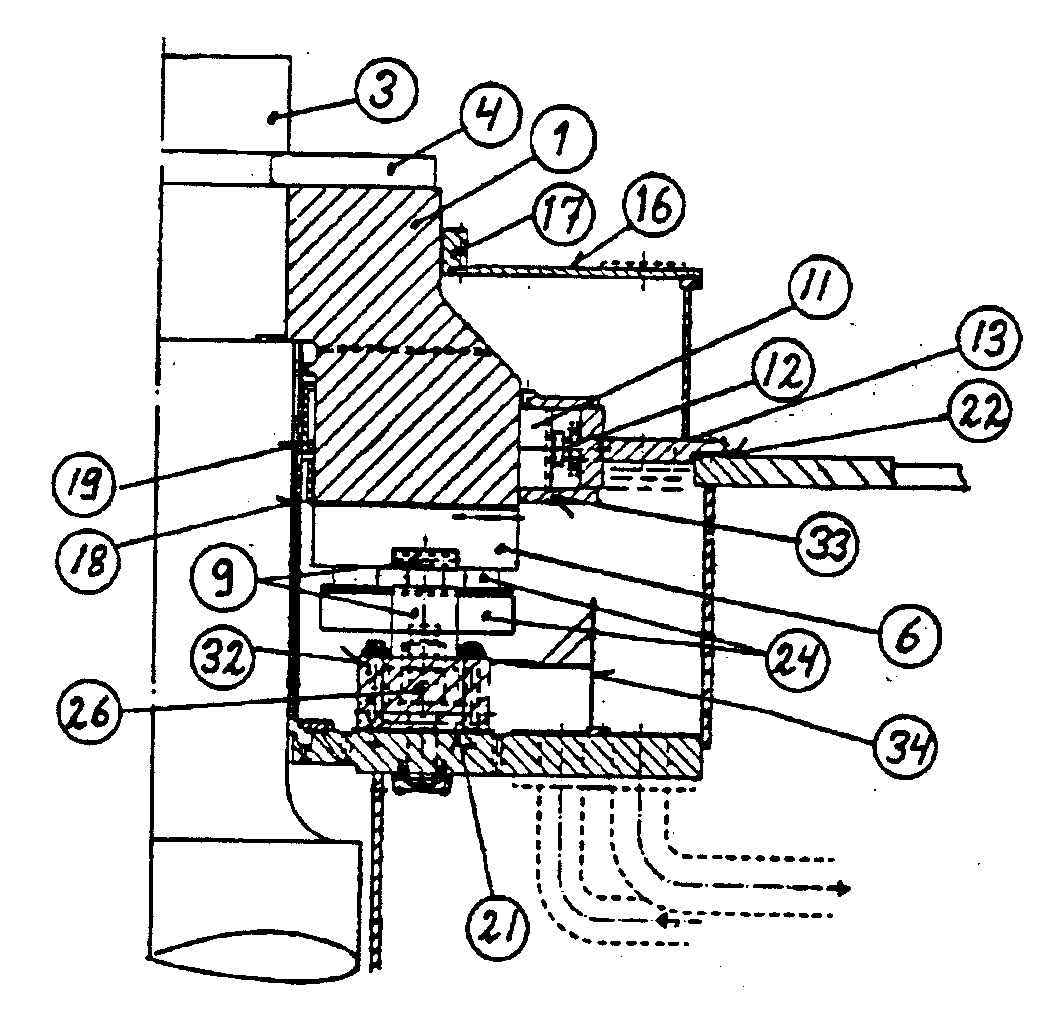

Figur 19 viser et kombinert bære-/styrelager slik det vanligvis bygges i dag. I prinsipp er de fleste kombinerte lagre bygd på denne måten. Et bærelagerhode (1) med påskrudd glidering (2) sitter med lett krymp på akselen (3). Aksiallasten overføres fra aksel til bærelagerhodet over en todelt bærering (4) som holdes på plass av låseringen (5).

Bærelagerets segmenter (6) overfører lasten til armkrysset (7) via den fjærende segmentopplagringen (8). Denne opplagringen gjør at man får en viss selvutjevnende effekt mellom segmentene. Dvs at mindre skjevheter, for eksempel på grunn av setninger i fundamentet, automatisk blir utlignet i lageret. Alle segmentene er belagt med lagermetall. Segmentene styres aksielt og radielt av styreboltene (9). For at segmentene (6) ikke skal følge med glideringen (2) ved en eventuell løfting av rotor er de sperret vertikalt med avrivningen (10).

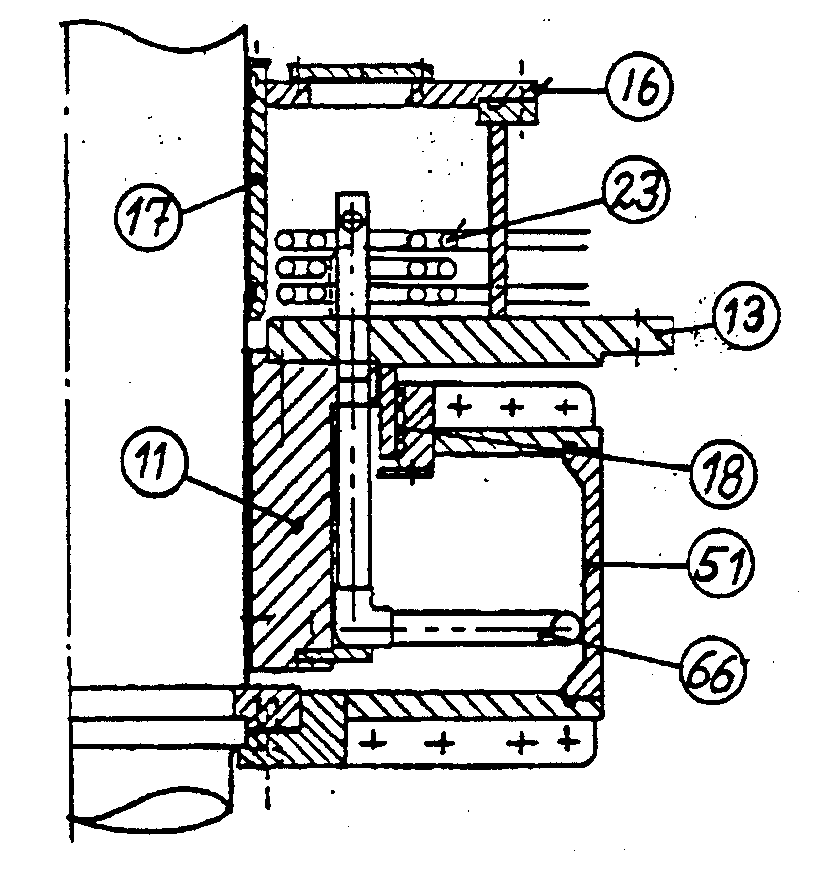

Styrelagerets segmenter (11) overfører kreftene til armkrysset via den justerbare segmentopplagringen (12) og lagerplaten (13). Lagerklaringen innstilles og justeres ved hjelp av shims. Alle segmentene er belagt med lagermetall, og er fullstendig neddykket i lagerets smøreolje. For å tillate løfting av rotor er den indre delen av mottrykksringen (14) utformet som en fjærbelastet tetningsring (15). Denne tetningsringen har forøvrig ingen fysisk kontakt med roterende deler under drift, og er således ikke utsatt for slitasje.

Lagerhuset lukkes oventil med lagerdekselet (16) og luftkammeret (17), mot akselen med oljeskjermen (18) og en radialspalttetning (19). Under lageret er montert en oljeslynge (27) for å fange opp eventuell olje som måtte gå over oljeskjermen (18) ved rusing. Under krysset er montert et luftkammer (20).

For å hindre lagerstrømmer er lageret isolert. Bærelageret er isolert ved (21), og styrelageret ved (22). Videre er tetningsringene i luftkamrene (17, 20) isolert. Forøvrig må alle tilkoplede rørledninger, instrumenter etc være elektrisk isolert. Dette behandles nærmere i de senere kapitlene om trykkoljeavlastning, instrumenter etc.

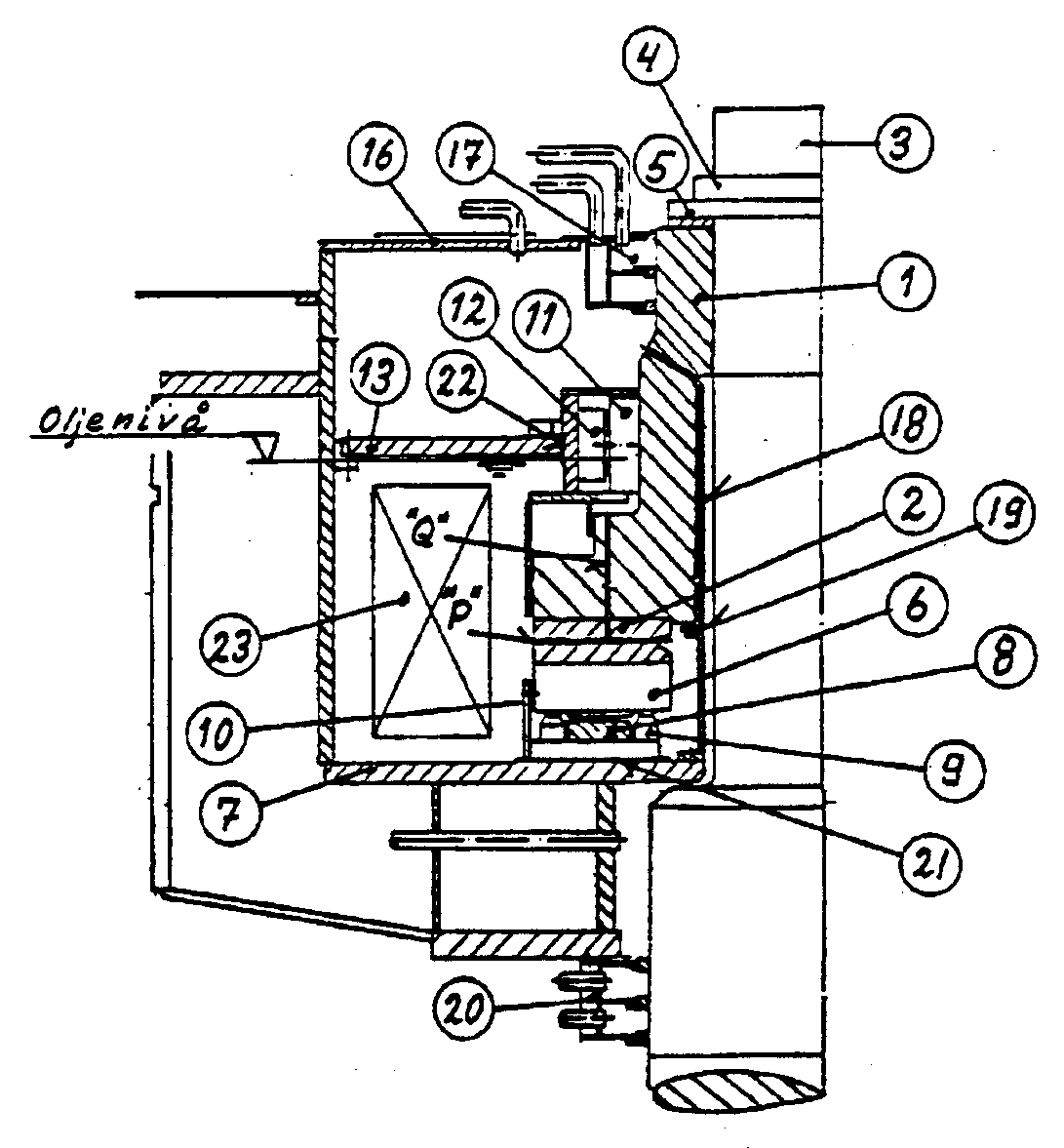

Lagerets smøreolje kjøles av den innebygde kjølespiralen (23). Oljesirkulasjonen i denne lagertypen er i utgangspunktet basert på løperingens rotasjon. I større lagre, hvor tapene er høye og kjølespiralen får et stort fysisk volum, forsterkes oljesirkulasjonen ved at glideringen (2) forsynes med radielle pumpehull “P”. Et sliktlager er vist i Figur 20.

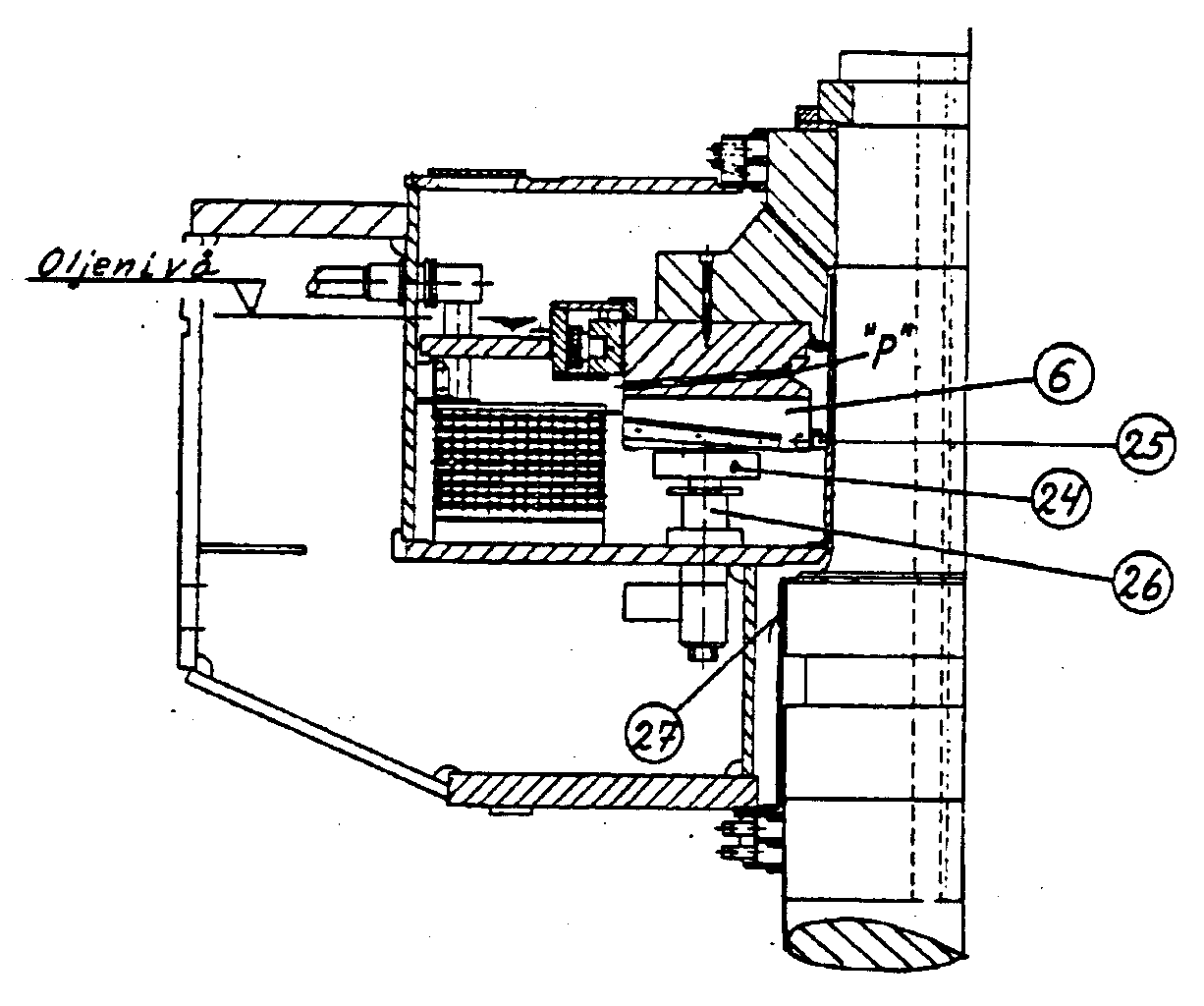

Lageret i Figur 21 skiller seg forøvrig fra det tidligere beskrevne ved en annen segmentopplagring. Hvert enkelt segment er opplagret på en separat, justerbar spindel. Ved oppretting blir lasten på det enkelte segment nøyaktig målt, og spindlene innstilles slik at hvert enkelt segment får nøyaktig samme belastning. Da spindelskruene er utformet som kompresjonsrør har man i tillegg beholdt en viss selvjusterende effekt. Dette systemet er spesielt utviklet for å oppnå en jevn lastfordeling i lagre med store lagerlaster, hvor eventuelle avvik i segmentbelastningen fort kan få alvorlige konsekvenser.

Segmentet (6) er i denne lagertypen boltet fast til en tallerken (24) som hviler i spindelen (26). Aksielt og radielt styres segmentet direkte i spindelen, mens avrivningen (25) er utformet som en isolert stift med inngrep i oljeskjermen (18).

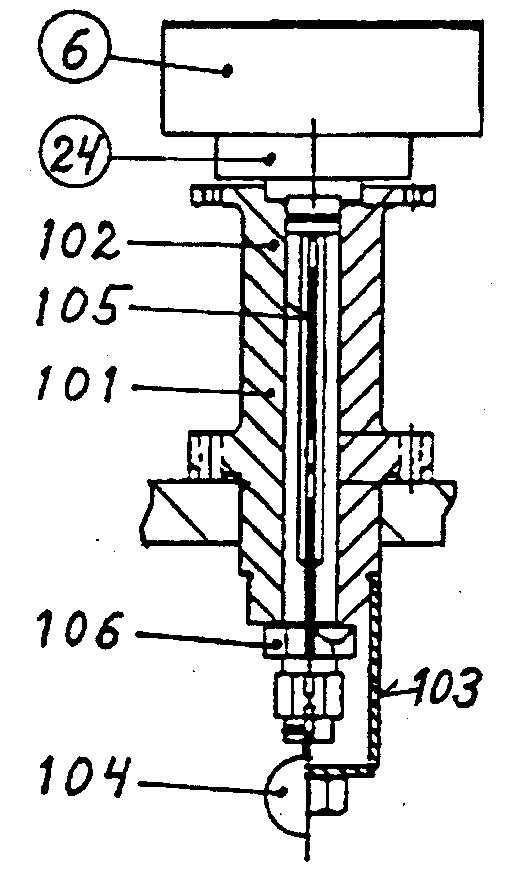

Spindelen (26) er vist i Figur 21. Spindelbæreren (101) er boltet fast i krysset, og segmenttallerkenen (24) hviler på spindelskruen (102).

Ved oppretting fjernes kappen (103), og det monteres et måleur (104) i bunnen av spindelskruen med målespissen på uret mot målestaven (105) som er festet innvendig i spindelskruen.

Måleurene nullstilles med ubelastet lager, og når dette så belastes med rotorvekten kan belastningen på det enkelte segment avleses. Det man reelt sett måler er sammentrykningen av spindelskruens kompresjonsdel “K” i 100-dels mm. Eventuelle avvik mellom segmentene korrigeres ved å stille spindelskruen opp eller ned. Etter ferdig innstilling sikres spindelen (102) med sikringsmutteren (106), måleuret fjernes, og kappen (103) settes på plass.

Med den metoden som er beskrevet her kan lagerbelastningen og innstillingen av det enkelte segment kun kontrolleres i stillstand. For kontinuerlig overvåkning og/eller kontroll i drift kan måleuret erstattes med induktive følere. Øvrig instrumentering monteres i apparatanlegget.

Figur 22 viser en noe eldre utførelse av det tidligere beskrevne lageret med fjærende segmentopplagringen. Det er benyttet samme posisjonsangivelse som i det foregående, og kun forskjeller vil bli beskrevet.

Den vesentligste forskjellen er at styrelageret er plassert på halsen av bærelagerhodet. Styrelageret blir dermed mindre med et noe lavere tap, men får samtidig redusert bæreevne i forhold til dagens utførelse. Samtidig blir det komplette lageret noe høyere, med lengre aksel og større akselavstand. Tapsreduksjonen på grunn av det mindre styrelageret blir forøvrig spist opp av den økningen i rotasjonstapene man får på grunn av det høyere oljenivået i denne lagerutførelsen.

Oljesirkulasjonen i dette lageret skyldes til dels rotasjon, til dels besørges den av pumpehullene “P” i glideringen (2). Avhengig av last og turtall er et varierende antall pumpehull åpne. Oljetilførselen til styrelageret besørges av pumpehullene “Q” som er boret vertikalt ned i pumpehullene “P”.

Figur 22 viser et lager med radialspalttetning (19). Dette tetningssystemet er ikke i bruk på de noe eldre utgavene av denne lagertypen. Disse var utstyrt med en innvendig skjerm (28) påbærelagerhodet (1). Denne skjermen er vist i Figur 23, som viser lageret i selvpumpende utførelse for utvendige kjølere.

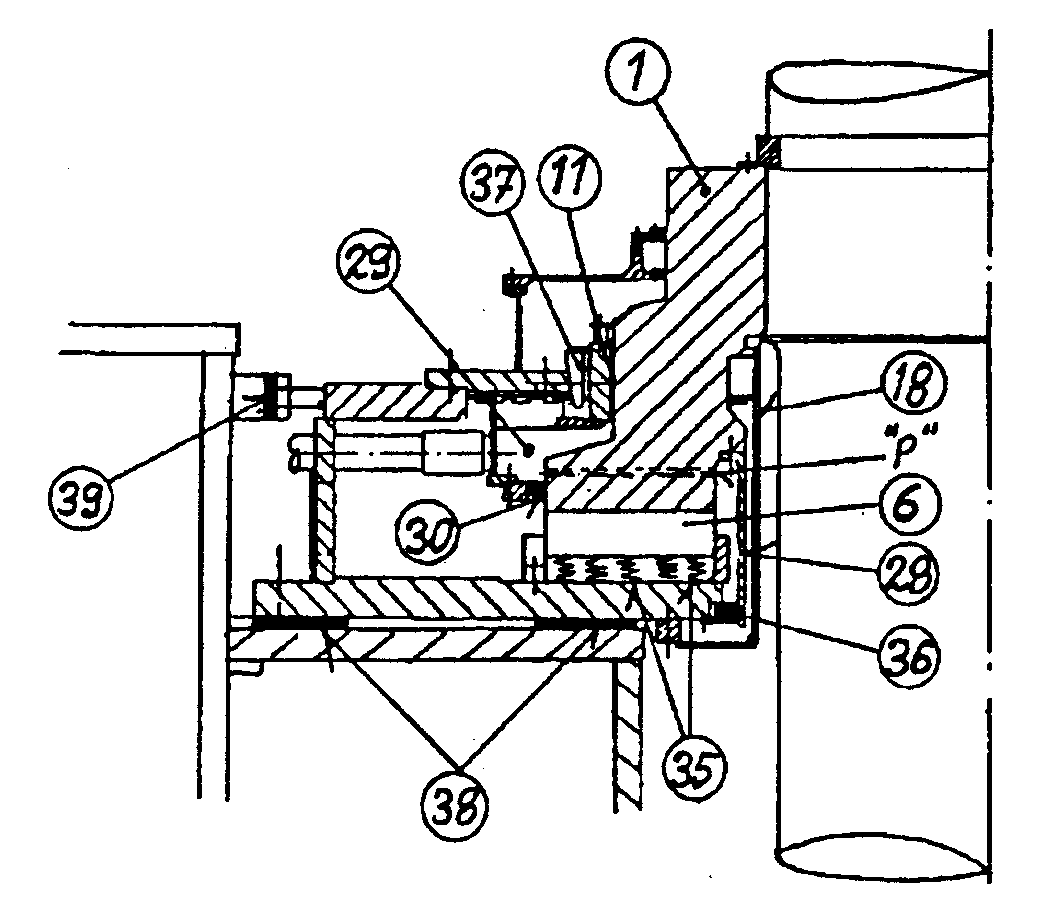

Lagertypen ble forøvrig bygd med utvendige kjølere i to varianter; en selvpumpende utførelse og en utførelse med separate, motordrevne pumper. Et lager av selvpumpende type er vist i Figur 23.

Den vesentligste forskjellen fra det tidligere beskrevne lageret med innebygd kjøler ligger i samlekammeret (29) og skjermen (28). Skjermen skulle forhindre at luft ble trukket inn i pumpehullene “P” og pumpet videre ut i kjølesystemet. I samlekammeret blir oljen fra pumpehullene “P” samlet opp og pumpet ut til kjølerne og tilbake til lagerhuset. Styrelageret tilføres olje gjennom rørledningen “R” og reguleringsventilen “V”. Samlekammeret er utstyrt med fjærbelastede tetningsringer (30). For å hindre lagerstrømmer er forbindelsen mellom samlekammeret og det utvendige rørsystemet isolert ved (31).

Dette systemet er uavhengig av eksterne pumper, tilførsel av elektrisk kraft fra andre kilder etc, men pumpetrykket og oljemengden er avhengig av lagerdiameter, turtall, oljens viskositet, tilstanden på tetningene (21) etc. Av den grunn benyttes til dels utførelsen med separate, motordrevne pumper. Dette systemet, samt det utvendige systemet med kjølere etc, er behandlet i Kapittel 1.7 Kapittel 2.8.

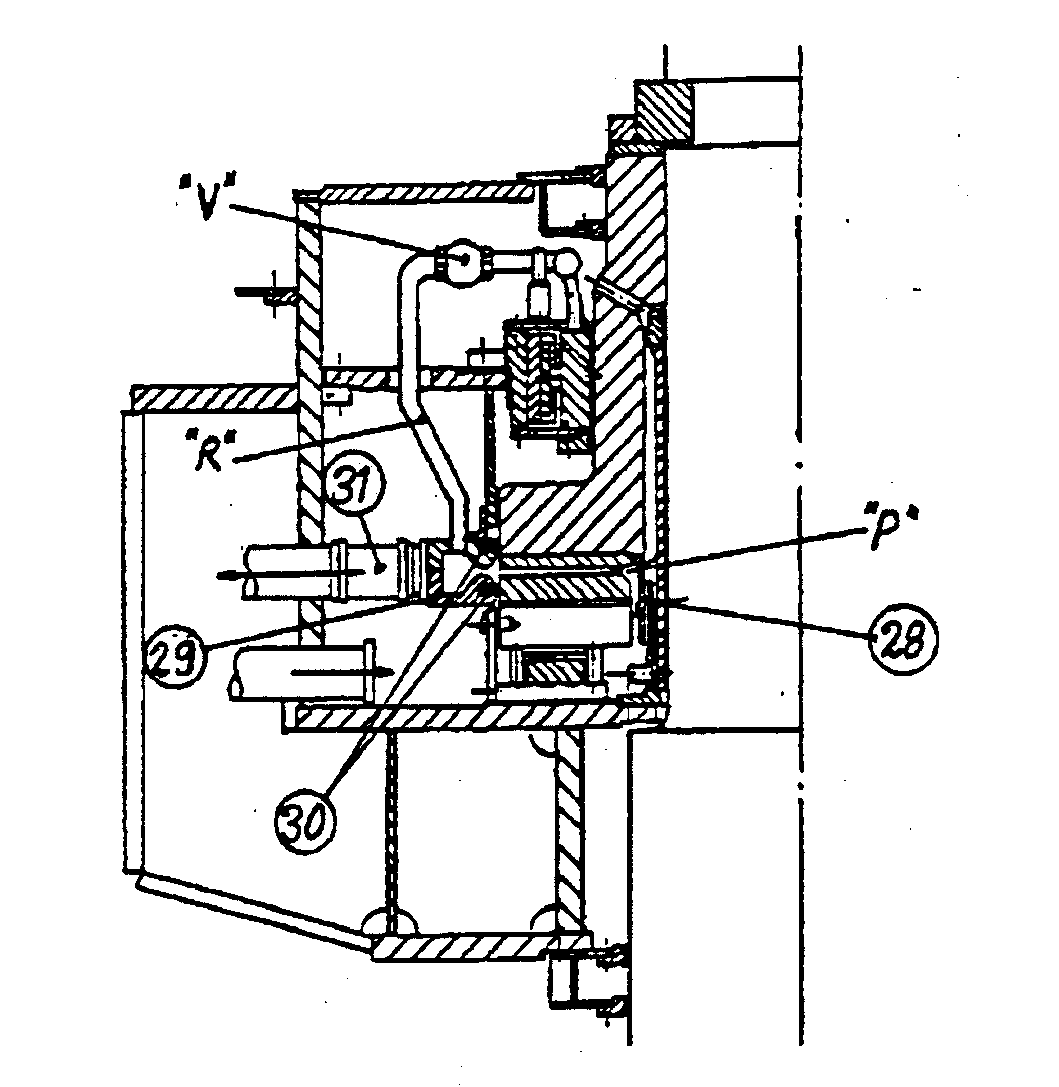

En noe annen selvpumpende lagertype er vist i Figur 24. Den vesentligste forskjellen fra det foran beskrevne selvpumpende lageret er at styrelageret er plassert utvendig på bærehodet. Som allerede nevnt får man dermed et styrelager med større bæreevne samtidig som man får et mer kompakt lager. Dette gir en kortere aksel og mindre lageravstand i aggregatet. Dette er forhold som er spesielt viktige i store og/eller hurtigløpende generatorer, og det var hovedsaklig i slike at denne utførelsen ble benyttet.

Figur 25 viser et lager som skiller seg fra de hittil beskrevne på en del punkter. Bærelagerhodet (1) er utført i smidd stål uten påskrudd glidering, dvs at glideflaten er bearbeidet direkte på bærehodet. Aksiallasten overføres fra aksel til bærelagerhodet over spennbakkene (4).

Bærelagerets segmenter (6) er belagt med lagermetall. Via 3 distanser/disker er de opplagret på fjærplaten (24), som igjen ligger på justerbare spindler (26) i lagerets bærering (32). Segmentene holdes på plass av stopperen (9). Ved oppretting blir lasten på det enkelte segment målt ved hjelp av strekklapper, og spindlene innstilles slik at hvert enkelt segment får nøyaktig samme belastning. Spindlene (26) i denne lagertypen er utformet som rene stillskruer, men lagerets selvjusterende effekt er ivaretatt med fjærplaten (24).

Styrelagerets segmenter (11) overfører kreftene til armkrysset via den justerbare segmentopplagringen (12) og lagerplaten (13). Segmentopplagringen (12) er utført som en stillskrue, og lagerklaringen innstilles og justeres ved montasje. Alle segmentene er belagt med lagermetall. Oljesirkulasjonen gjennom styrelageret besørges av en viskositetspumpe i styrelagerets bærering (33).

Lagerhuset lukkes oventil med lagerdekselet (16) og tetningsboksen (17), og mot akselen med oljeskjermen (18) og spalttetningen (19). For å hindre lagerstrømmer er bærelageret isolert ved (21), mens styrelageret og tetningsboksen er isolert ved (22). Lageret vist i Figur 25 var bygd for utvendig oljekjøler med separate pumper. Lagertypen er også bygd med innvendig kjøler. Denne er da plassert i lagerhuset der hvor oljeskjermen (34) er plassert. Oljesirkulasjonen gjennom kjøleren besørges da av bærehodets rotasjon.

Et lager med en annen understøttelse av bæresegmentene er vist i Figur 26. Det er i prinsipp et vippeklosslager, men segmentene vipper ikke om et definert mekanisk punkt. Hvert segment (6) ligger på et sett fjærer (35), og antallet, plasseringen og stivheten av fjærene bestemmer segmentets skråstilling. Vanligvis blir det benyttet skruefjærer, men det er også bygd lagre hvor hver av fjærene er utført som en fjærpakke av tallerkenfjærer. Opplagringen kalles ofte “fjærseng” eller elastisk fjæropplagring.

Denne lagertypen blir normalt bygd som selvpumpende lager med utvendig kjøler.

Pumpeeffekten er også i dette lageret basert på radielle pumpehull “P”. I samlekammeret (29) blir oljen fra pumpehullene “P” samlet opp og pumpet ut til kjølerne og tilbake til lagerhuset. Kammeret er utstyrt med fjærbelastede tetningsringer (30). Skjermen (28) og tetningen (36) forhindrer at luft trekkes inn i pumpehullene “P” og pumpes videre ut i kjølesystemet.

Styrelageret (11) er utført som et vanlig segmentlager, og tilføres olje direkte fra samlekammeret (29). Lagerklaringen innstilles i denne lagertypen ved hjelp av en konisk kile med stillskrue (37).

Lagertypen skiller seg forøvrig fra de tidligere beskrevne ved å være montert i et separat lagerhus, som igjen monteres i bærekrysset. Isolasjonen mot lagerstrømmer plasseres her mellom lagerhuset og bærekrysset ved (38) og ved støtteskruene (39). Lageret som er vist i Figur 25 er forøvrig også levert i separat lagerhus av tilsvarende utførelse til enkelte anlegg.

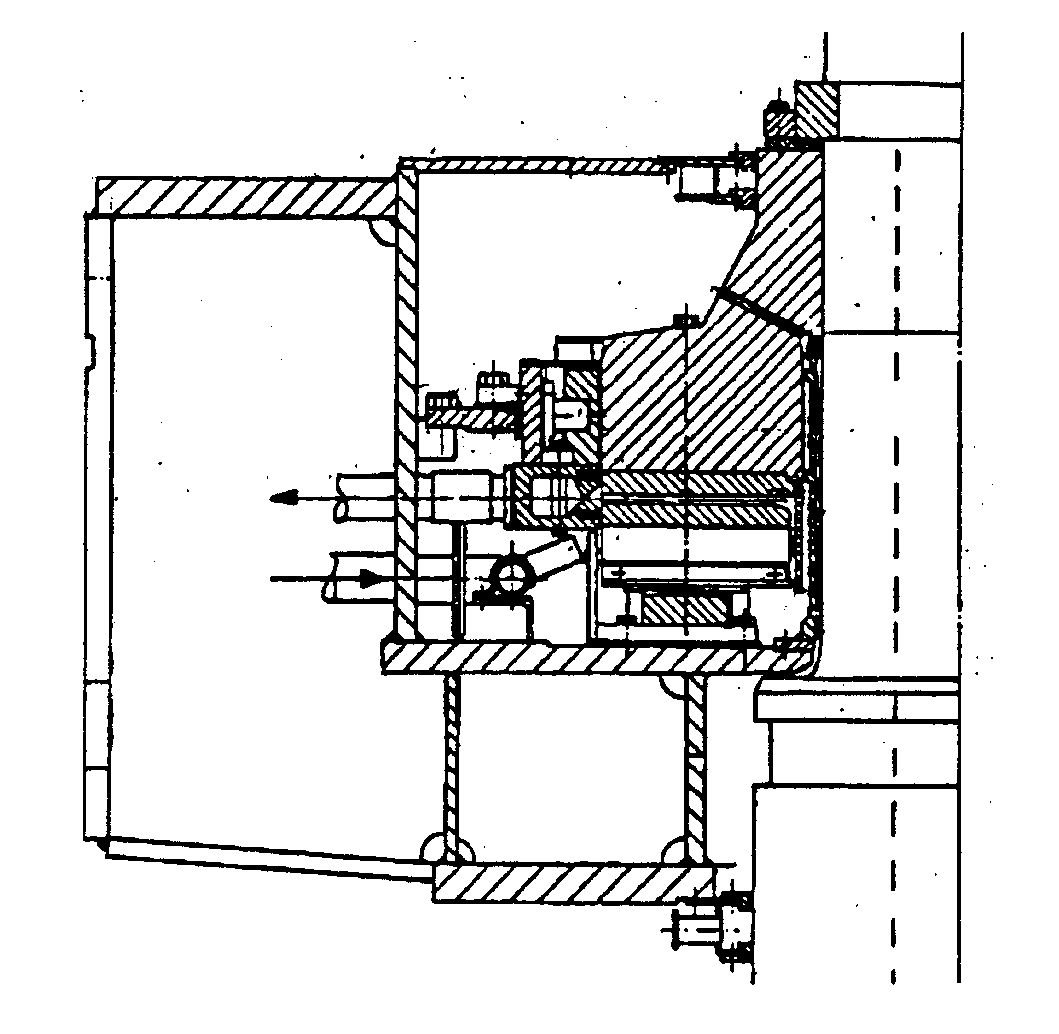

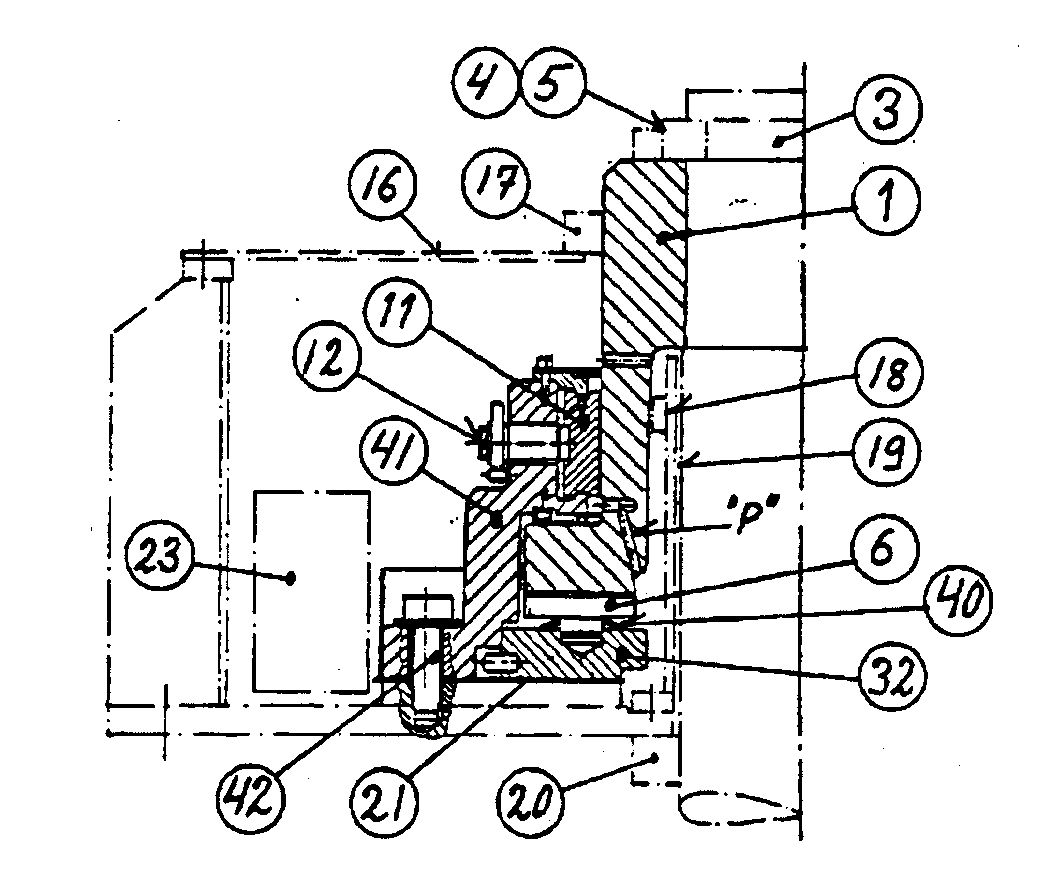

Et lager som stadig oftere blir benyttet i mindre generatorer, medlagerlaster opp til ca 90 tonn, er vist i Figur 27. I motsetning til alle de tidligere beskrevne typene, som er generatorleverandørenes egne konstruksjoner, blir denne lagertypen kjøpt som en ferdig enhet fra en underleverandør, og montert inn i generatorens kryss eller lagerhus.

Bærelagerhodet (1) overfører aksiallasten fra akselen via den todelte bæreringen (4) som holdes på plass av låseringen (5). Bærelagerets segmenter (6), som er belagt med lagermetall, hviler på en enkelt tallerkenfjær (40) mot bæreringen (32). Denne holdes på plass av lagerklokken (41), hvor også styrelagersegmentene (11) er montert. Lagerklaringen justeres ved montasje ved hjelp av stillskruen (12). Alle segmentene er belagt med lagermetall, og oljesirkulasjonen gjennom styrelageret besørges av pumpehullene “P”.

Lagerhuset lukkes oventil med lagerdekselet (16) og tetningsboksen (17), mot akselen med oljeskjermen (18), tetningen (19) og tetningsboksen (20) under lageret. For å hindre lagerstrømmer er lageret isolert ved (21) og ved festeboltene (42).

Lageret er normalt utstyrt med kjølespiralen (23) innebygd i lagerhuset, men kan også utføres for utvendige kjølere. Oljesirkulasjonen er da ved hjelp av separate pumper.

Alle de hittil beskrevne lagertypene har vært forskjellige utførelser avvippeklosslagre. Figur 27 viser et kombinert lager av fastklosstypen. Et bærelagerhode (1) med en påskrudd glidering (2) sitter med lett krymp på akselen (3). Aksiallasten overføres fra aksel til bærelagerhodet over spennbakkene (4). I denne lagertypen er det glideringen (2) som er belagt med lagermetall.

Bærelagerets segmenter (6) overfører lasten til armkrysset (7) via segmentringen (8) og trykkfordelingsringen (32). I de fleste lagrene av denne typen kan den totale lagerlasten avleses på et manometer tilkoplet trykkputen (42) mellom trykkfordelingsringen (32) og armkrysset (7). Styrelageret, som er utført med faste segmenter (11), overfører kreftene til armkrysset via lagerplaten (13). Segmentene er belagt med lagermetall.

Lagerhuset lukkes oventil med lagerdekselet (16) og tetningsboksen (17), mot akselen med oljeskjermen (18) og tetningen (19). For å hindre lagerstrømmer er bærelageret isolert ved (21) og styrelageret ved (22).

Lagertypen blir normalt bygd som selvpumpende lager med utvendig kjøler. Pumpeeffekten er basert på de radielle pumpehullene “P”. I samlekammeret (29) blir oljen fra pumpehullene “P” samlet opp og pumpet ut til kjølerne og tilbake til lagerhuset. Kammeret er utstyrt med tetningsringen (30) mot bærehodet. Skjermen (28) og tetningen (36) forhindrer at luft trekkes inn i pumpehullene “P” og pumpes videre ut i kjølesystemet. Styrelageret (11) tilføres olje direkte fra samlekammeret (29) gjennom boringene (Q).

2.3.4 Underliggende, kombinert bære-/styrelager

I det foregående er det kun omtalt bærelagre som er plassert over rotoren. Dette er den vanligste plasseringen i norske anlegg, men også her i landet har vi en del anlegg med stor vannmengde og liten fallhøyde. En del av disse er utbygd med rørturbiner, og en del er utbygd med store langsomtløpende Kaplanturbiner. I disse generatorene er det kombinerte lageret til dels plassert under rotoren, til dels på en konsoll plassert på turbinlokket.

Uansett leverandør vil disse lagrene i det vesentlige være bygd som de hittil beskrevne overliggende typer, men lagerplasseringen og generatorkonstruksjonen forøvrig kan betinge visse forskjeller. På grunn av tilgjengeligheten benyttes det i stor grad utvendige kjølere, og om innvendige kjølere benyttes er disse som regel utført som innstikkjølere.

Den kanskje mest iøynefallende forskjellen er ofte at bærelagerhodet er utformet som en utsmidd del av den nedre akseltappen, eller er utformet som en blokk boltet til undersiden av rotoren.

Et krav som relativt ofte stilles ved generatorer av denne typen er at bærelagersegmentene skal kunne inspiseres og/eller skiftes uten at rotor eller andre større komponenter må demonteres. Dels løses dette ved kombinasjonen utvendige kjølere og luker i kryssveggen, dels ved at kryssets senterparti med segmenter og segmentopplagring kan senkes ned langs akselen. Et lager med denne løsningen er vist i Figur 29.

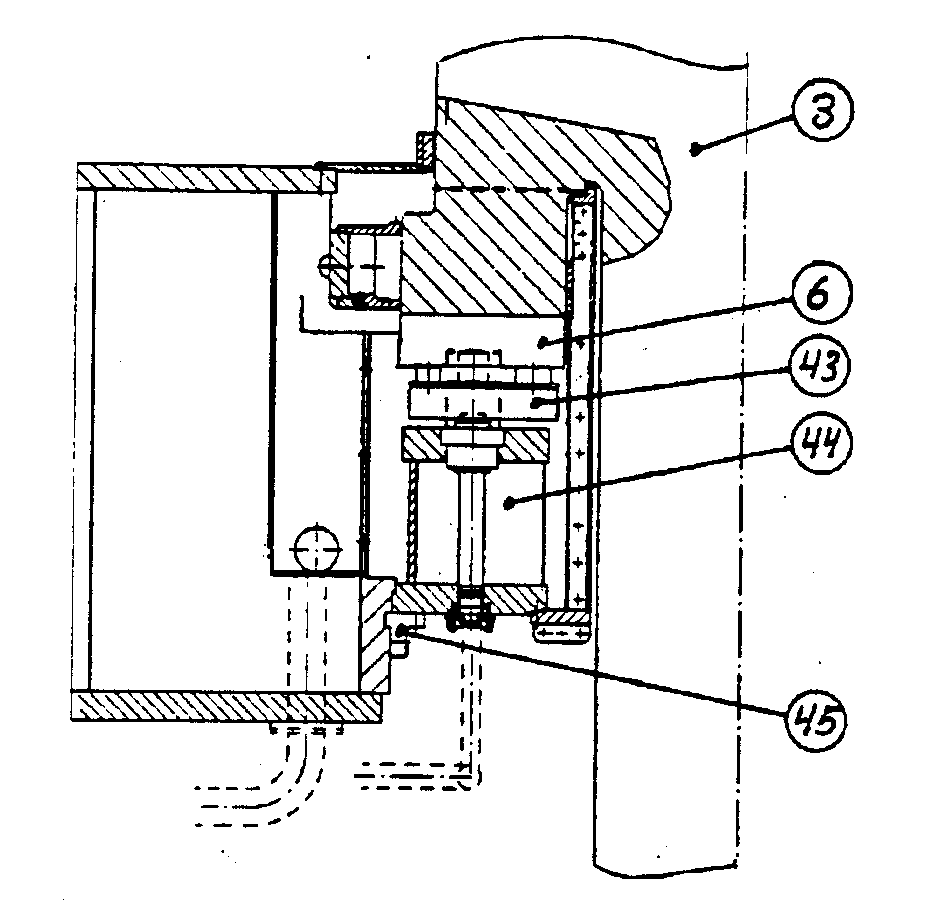

Segmentene (6) med segmentopplagringen (43) hviler på konsollen (44). Ved demontering fjernes låseklakkene (45), og konsoll med segmenter etc senkes ned under armkrysset. Dette lageret er forøvrig av typen med fjærplate og spindel som beskrevet i tilknytning til Figur 25.

Som regel vil rotorvekten være tilstrekkelig til å ta seg av det løft som kan oppstå ved lastavslag på Kaplanturbiner. Om dette ikke er tilfelle, må lageret utstyres med en bakthrust på oversiden av bærehodet som kan oppta forskjellen mellom rotorvekten og bakthrusten. Et sliktlager er vist i Figur 30.

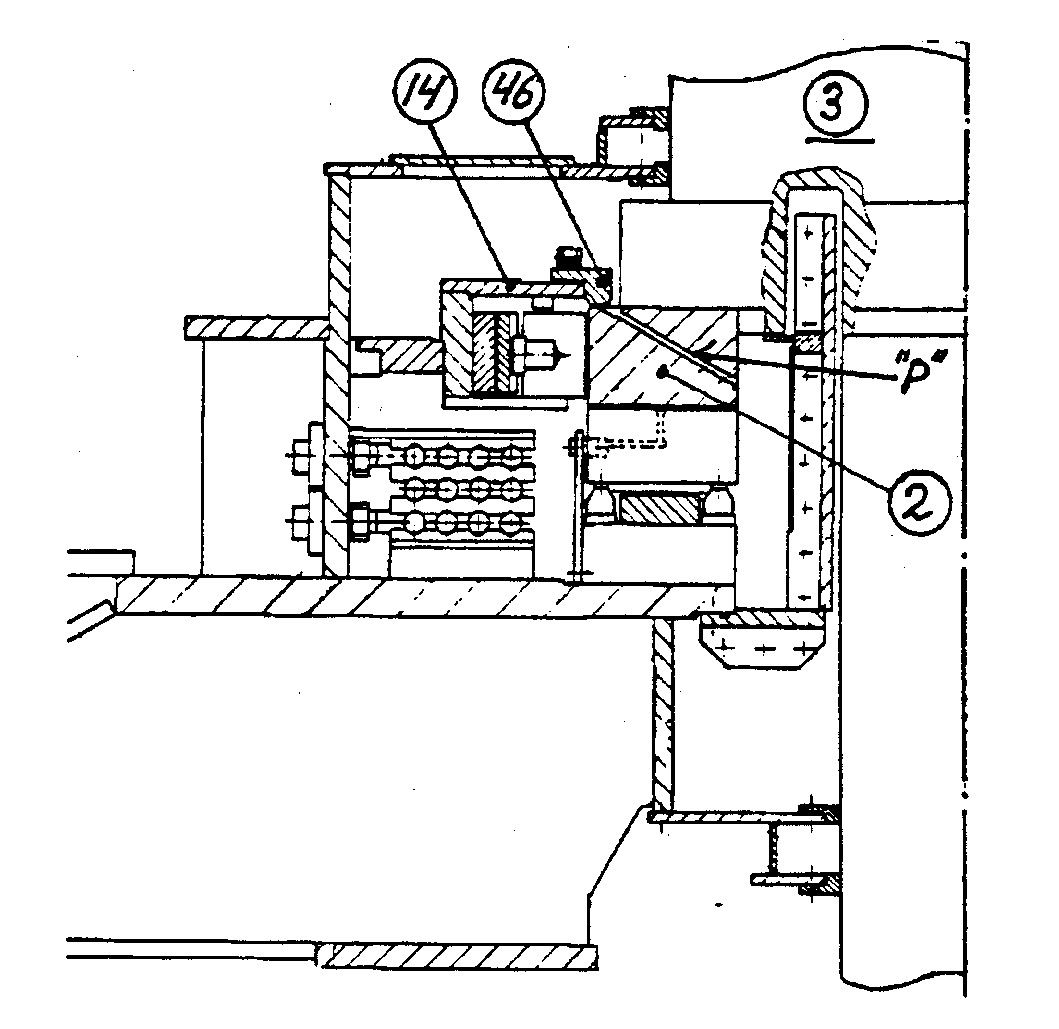

Dette lageret er utstyrt med fjærende ring, og er av samme typen sombeskrevet i tilknytning til Figur 22. For å oppta bakthrusten er styrelagerets mottrykksring (14) forsterket, og på denne er montert en bakhthrust (46) som får anlegg mot oversiden av løperingen (2) når løft måtte opptre. I normal drift er det klaring mellom bakthrusten (46) og løperingen (2), som forøvrig er boltet til en utsmidd flens på akselen. For å sikre tilstrekkelig smøring av glideflatene i bakthrusten, spesielt i det løftet oppstår og thrustflaten belastes, er pumpehullene “P” boret opp til bakthrusten.

2.3.5 Separat bærelager

I noen tilfeller er bærelageret utført som et separat lager. Normalt blir disse lagrene fra de forskjellige leverandørene da bygd som de kombinerte lagrene fra samme leverandør, men styrelageret er fjernet. De beskrivelser og figurer som allerede er gitt vil derfor dekke disse lagrene i tilstrekkelig grad, med et viktig unntak. Lageret som er visti Figur 31 var en vanlig type som ble levert fra ca 1920 til ca 1950. Dette lagerkonseptet er i realiteten et separat bærelager bygd inn i kryssbeholderen, og et separat styrelager plassert på undersiden av denne. På denne måten fyller to separate lagre samme funksjon som de senere kombinerte lagrene gjør.

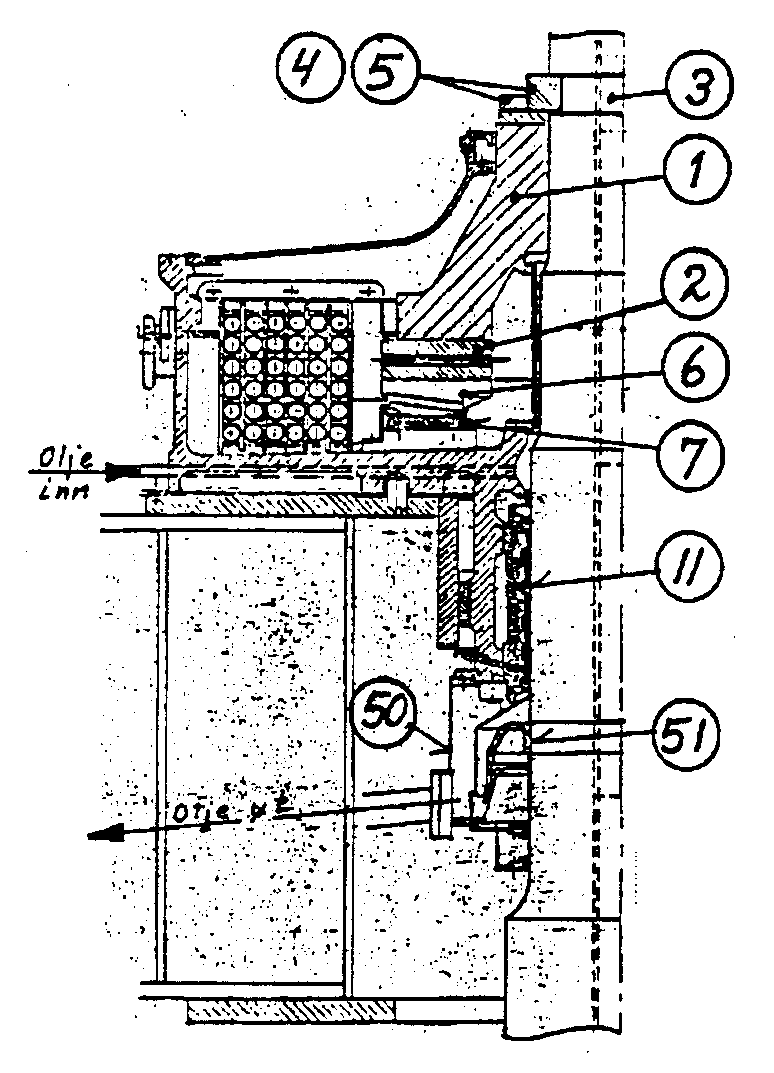

Aksialdelen er i og for seg ganske lik tilsvarende deler i moderne lagre. Bærehodet (1) med løperingen (2) holdes på plass på akselen (3) med bæreringen (4) og låseringen (5). Segmentene (6) ligger i armkrysset på segmentopplagringen (7), og lageroljen kjøles av kjølespiralen (23).

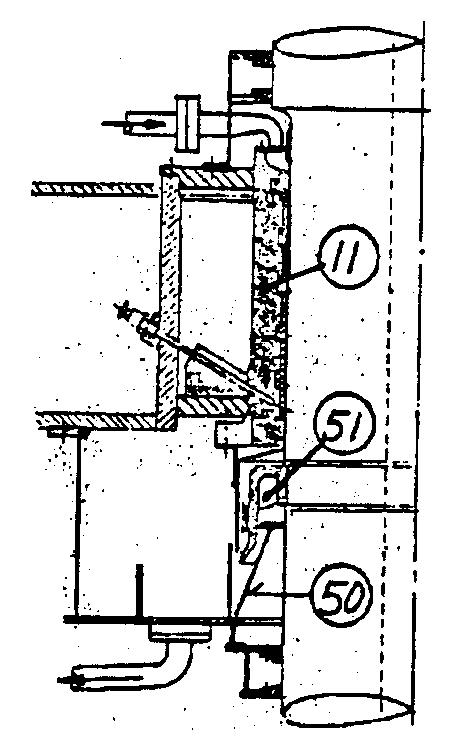

Styrelageret (11) er utført som et to-delt skållager, og skiller seg spesielt fra senere typer ved å ha stor lengde i forhold til diameteren. Lageret er utstyrt med stasjonær oljesump (50) og roterende oljebeholder (51).

Oljenivået i styrelageret ligger under lagerskålen, og lageret er avhengig av ekstern oljetilførsel. Fra en høytliggende oljetank renner oljen inn på toppen av skålen, passerer ned gjennom lageret, tas ut fra oljesumpen under dette, og pumpes tilbake til oljetanken. Pumpene kan være aksel eller motordrevne, eller en kombinasjon.

2.3.6 Separat styrelager

For vertikalakslede generatorer kalles disse normalt for “styrelager”. Som tidligere nevnt kan styrelagre for vertikalakslede generatorer deles i to hovedtyper, skållagre og segmentlagre. Som regel benytter de forskjellige leverandørene samme styrelagertype i de separate som i de kombinerte lagrene, men avvik forekommer.

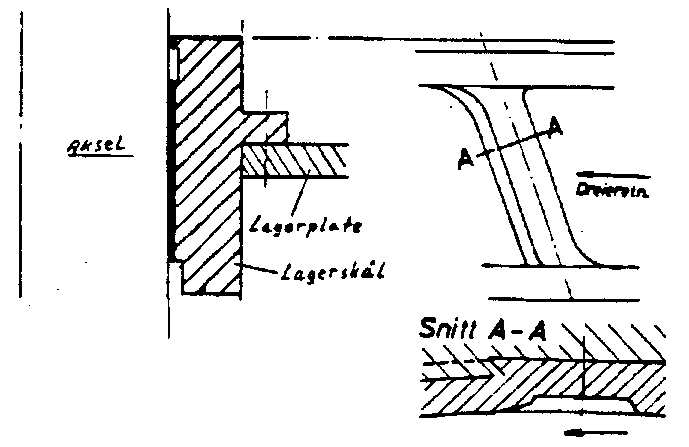

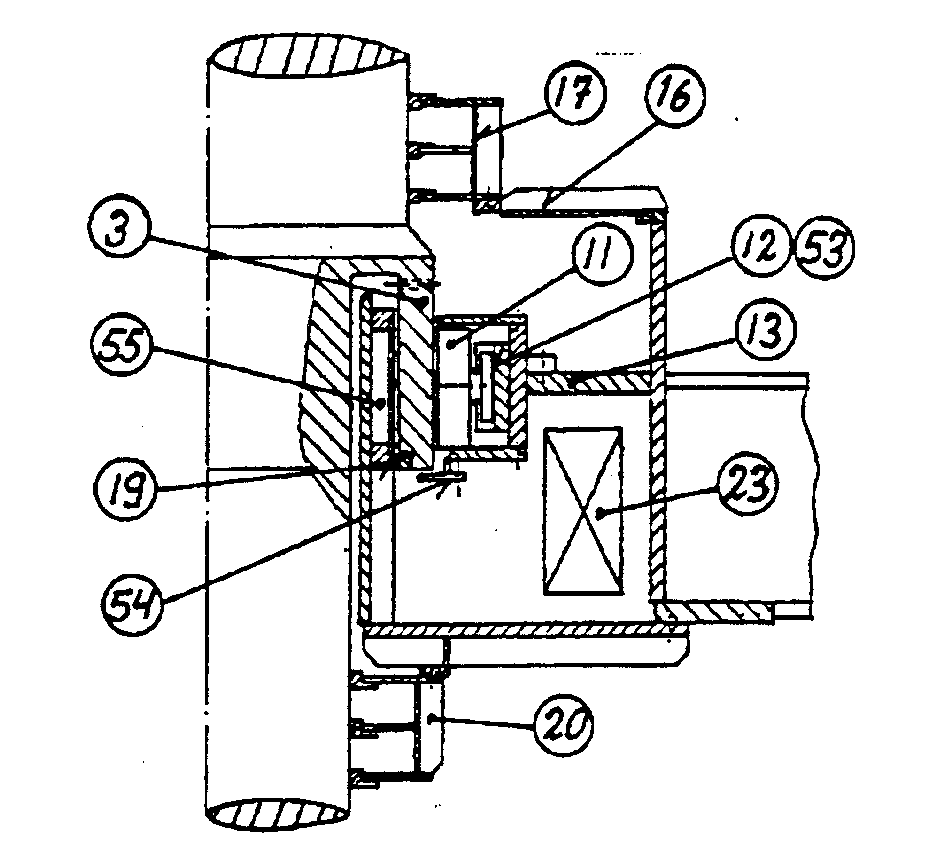

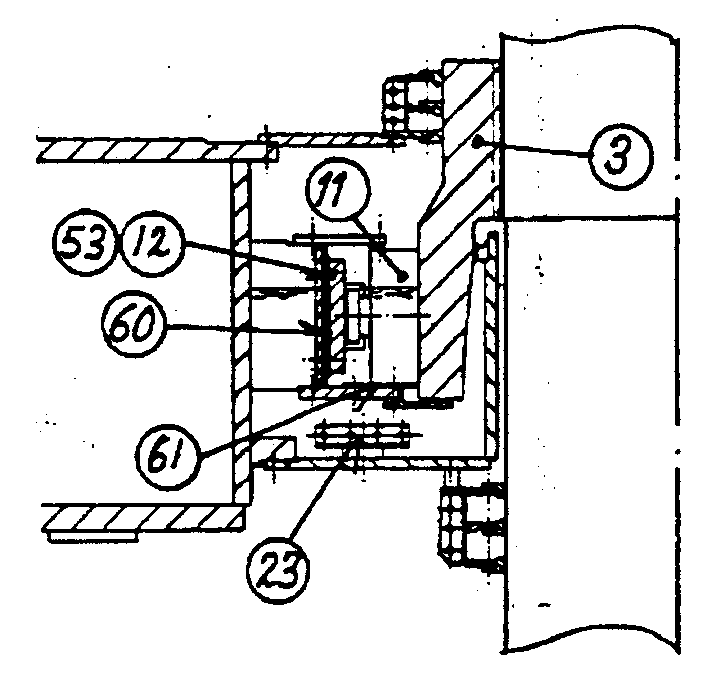

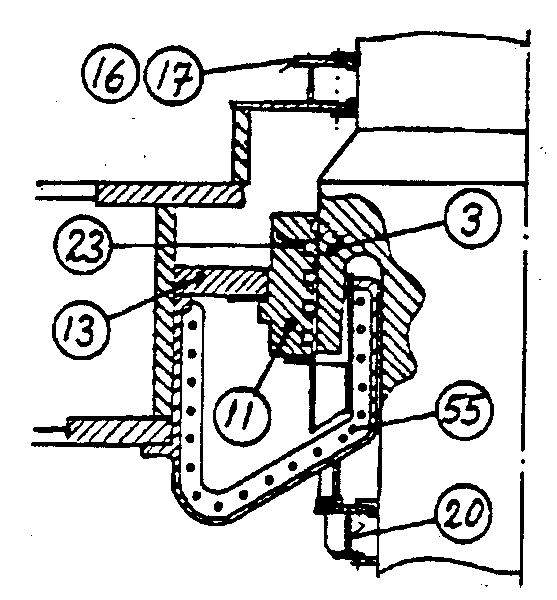

Opprinnelig ble styrelagre alltid utført som skållager, men fra ca 1960 ble rene segmentlagre det vanlige. Avhengig av leverandør og leveringstidspunkt kan det være til dels store variasjoner i lagerutførelsene. I det etterfølgende er gitt en kort beskrivelse av de vanligste utførelsene som forekommer i norske kraftstasjoner. Figur 32 viser et styrelager slik det vanligvis bygges i dag. Det er utført som segmentlager og segmentene (11) overfører kreftene til armkrysset via den justerbare segmentopplagringen (12) og lagerplaten (13). Lagerklaringen innstilles og justeres ved hjelp av shims (53). Segmentene er belagt med lagermetall, og arbeider mot et utsmidd skjørt (3) på akselen. Oljenivået er normalt 1/3 opp på segmentet. Oljen kjøles av kjølespiralen (23), og oljesirkulasjonen besørges av viskositetspumpen (54).

Lagerhuset lukkes oventil med lagerdekselet (16) og luftkammeret (17). Oljereservoaret utgjøres dels av armkrysset, dels av oljebeholderen (55), som også utgjør tetningen mot akselen. Mot akselskjørtet (3) er det forøvrig plassert en radialspalttetning (19). Under oljebeholderen er montert et luftkammer (20). Eldre utgaver av denne lagertypen hadde ikke radialspalttetning, og oljesirkulasjonen ble besørget av pumpehull nederst på akselskjørtet.

De vesentligste forskjellene i styrelagre av segmenttypen fra de forskjellige leverandørene ligger i segmentopplagringen og i hvordan oljesirkulasjonen besørges. I det etterfølgende er vist 4 forskjellige segmentlagre, og kun punkter hvor de skiller seg vesentlig fra det foregående vil bli beskrevet.

I prinsipp kan et styrelager av en hvilken som helst type bygges både som overliggende og som underliggende lager.

allerede beskrevne lager i overliggende utførelse. Som alle

overliggende lagre er dette isolert mot lagerstrømmer, med

isolasjon plassert ved (60) og (61).

Lageret skiller seg forøvrig fra det underliggende ved å være

utført med separat påkrympet akselskjørt (3). Dette er vanlig ved

overliggende styrelagre, og gjør at lagerdimensjon og

akseldiameter i rotor kan velges uavhengig av hverandre.

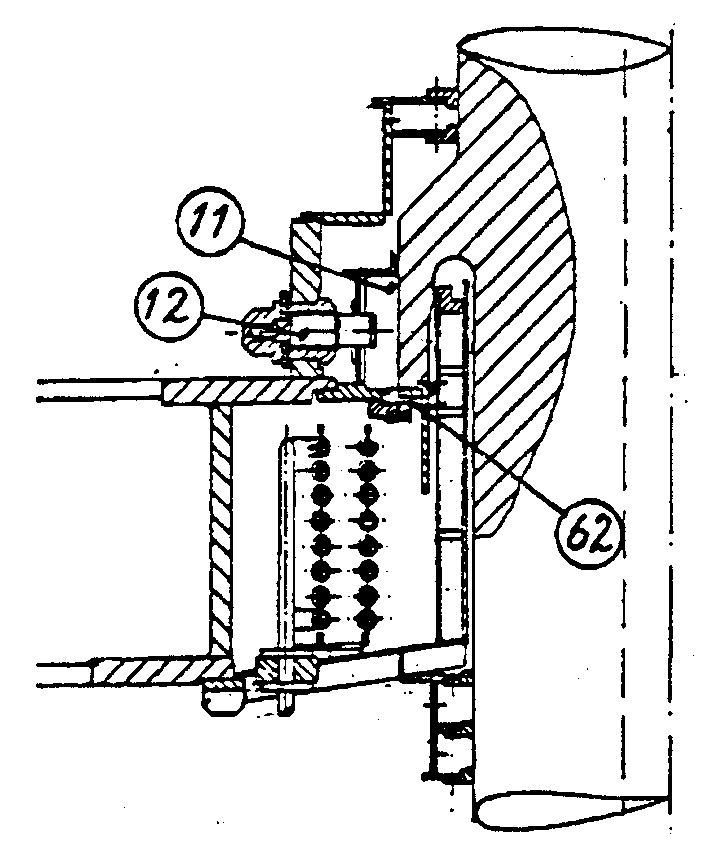

lagerklaringen innstilles med stillskruen (12). Stillskruen er

tilgjengelig fra utsiden av lagerhuset, og forsynt med en skala

som viser lagerklaringen.

Oljesirkulasjonen besørges av pumpehull i den påskrudde

pumperingen (62).

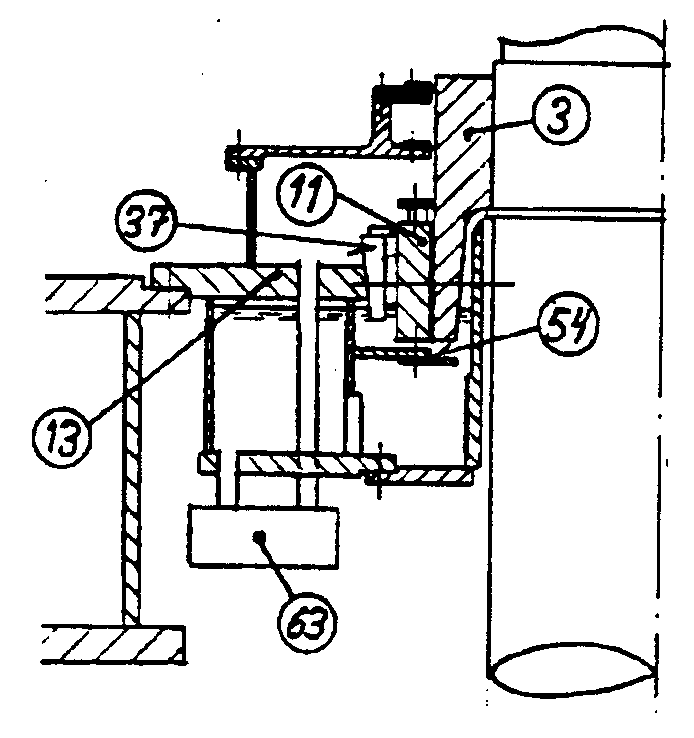

innstilles ved hjelp av en konisk kile med stillskrue (37). Denne lagertypen utføres normalt med eksterne oljekjølere. Ved hjelp av viskositetspumpen (54) pumpes oljen opp gjennom segmentene (11) til rommet over lagerplaten (13), og renner deretter gjennom kjølerne (63) tilbake til oljebadet.

Lagertypen skiller seg forøvrig fra de fleste andre ved å være utstyrt med separat påkrympet akselskjørt (3) også ved underliggende lagre.

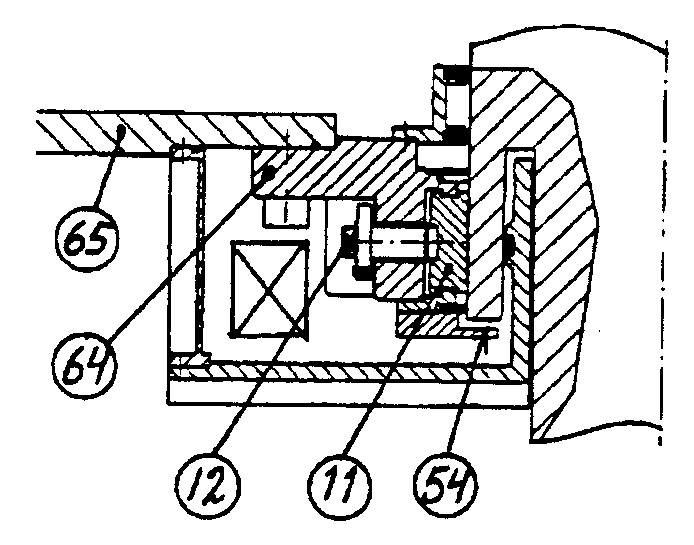

styrelager som benyttes i mindre generatorer. Lagerklaringen innstilles med stillskruen (12), og oljesirkulasjonen besørges av viskositetspumpen (54). Lageret skiller seg fra øvrige hovedsakelig ved at segmenter, viskositetspumpe osv. er montert i en lagerklokke (64). Denne boltes fast i lagerplaten (65), som på grunn av de små kreftene også fungerer som “armkryss”. Lageret utføres normalt med innvendig kjølespiral.

Et styrelager med faste segmenter, også kalt fastklosslager, er vist i Figur 37. De faste segmentene (11) er belagt med lagermetall og kreftene overføres fra disse til armkrysset via lagerplaten (13). Oljeinnløp og lagerklaring er fremkommet ved bearbeiding, og kan således ikke justeres etter at lageret er montert.

Lageret løper direkte mot akselen, og er derfor utstyrt med roterende oljebeholder (51), også kalt oljeslyngen. Ved stillstand samles all oljen i bunnen av beholderen, mens den slynges ut og delvis opp i siden av denne når generatoren er i drift.

Det stillestående røret (66), oljeskrapen, fungerer som oljepickup, og på grunn av oljens rotasjon presses denne gjennom røret og opp i rommet over lagersegmentene. Derfra renner oljen ned gjennom lageret og tilbake i oljebeholderen (51). Skulle den oppumpede oljemengde være større enn det som passerer ned gjennom lageret (11), renner overskuddsoljen direkte tilbake i oljebeholderen (51) via et overflomsrør. Lagerhuset lukkes oventil med lagerdekselet (16) og tetningsboksen (17). Den roterende oljebeholderen er forsynt med tetningen (18) mot de stillestående delene.

Typisk for dette lageret er at før start har man som regel ikke noen indikasjon på oljenivået. Den kommer først etter at rotasjonen er kommet godt i gang og tilstrekkelig olje er pumpet opp fra oljeslyngen (51) og opp i rommet over lageret.

Da den relativt store roterende oljebeholderen (51) gir god kjøleeffekt kan lagrene av denne typen, spesielt i langsomtløpende generatorer, til dels klare seg uten ytterligere kjøling. Når ekstra kjøling er nødvendig, legges det inn en kjølespiral (23) i oljerommet over lageret som vist, eller en utvendig kjøler koples direkte til røret fra oljeskrapen (66).

Som nevnt ble de fleste styrelagre frem til ca 1960 utført som skållagre. Disse lagrene omslutter akselen fullstendig, og den nødvendige lagerklaringen oppnås ved at skålen bearbeides til en diameter som er 0,3 - 0,5 mm større enn akselen. Oljetilførselen sikres ved skråstilte smørespor i lagerflaten.

Kjølingen i disse lagrene var som oftest ved hjelp av innstøpte kjølerør (23). Disse ble lagt inn i skålen før lagermetallet ble støpt inn. De lå dermed i direkte kontakt med lagermetallet, og kjølingen ble meget effektiv. Lagertypen er forøvrig også bygd med kjølespiral i oljebadet på samme måte som segmentlagrene. Av montasjehensyn ble skålen utført todelt.

Figur 38 viser et slikt lager. Lagerskålen (11), som løper mot akselskjørtet (3), overfører kreftene til armkrysset via lagerplaten (13). Oljereservoaret utgjøres dels av armkrysset, dels av oljebeholderen (55), som også utgjør tetningen mot akselen. Lagerhuset lukkes oventil med lagerdekselet (16) og luftkammeret (17). Under oljebeholderen er montert et luftkammer (20).

En noe annen, og eldre, type skållager er vist i Figur 39. Lageret (11) skiller seg spesielt fra senere typer ved å ha stor lengde i forhold til diameteren, og det er utstyrt med stasjonær oljesump (50) og roterende oljebeholder (51). Oljenivået ligger under lagerskålen, og lageret er derfor avhengig av ekstern oljetilførsel. Fra en høytliggende oljetank renner oljen inn på toppen av skålen, passerer ned gjennom lageret, tas ut fra oljesumpen under dette, og pumpes tilbake til oljetanken. Pumpene kunne være aksel- eller motordrevne, eller en kombinasjon.

2.4 Lagre i horisontalakslede generatorer

I en horisontalakslet generator opptas som nevnt vekten av generatorens og turbinens roterende deler av to eller flere radiallagre, mens turbinens hydrauliske last tas opp av et aksiallager. Da man ikke har noen vekt av roterende deler som motvirker aksiallasten i noen retning, må disse normalt bygges som tosidige aksiallagre. Som regel er dette sammenbygd med et av radiallagrene i et kombinert aksial-/radiallager. Lagrene er som regel utført som bukklagre, kun i meget små vannkraftgeneratorer benyttes skjoldlagre.

De horisontallagre som benyttes i vannkraftanlegg er alltid utført som hydrodynamiske lagre, og de grunnleggende betraktninger når det gjelder oppbygging av oljefilmen, valg av driftspunkt etc er som tidligere beskrevet for de vertikale lagrene. Figur 40 smørespalten og Figur 41 viser trykkforholdene i denne for et vanlig sylindrisk horisontallager. Smøreoljen tilføres på toppen av lageret, følger akslingen ned til deleskjøten, hvor den entrer den bærende smørespalten via utskrapte oljelommer. I smørespalten presses oljen aksielt ut av lagerskålen, og renner deretter ned i lagerbukken.

På grunn av tetningsproblemene som ville oppstå er aldri lagerflaten i et horisontallager neddykket i oljebadet. Dette gjør at smøreoljen må tilføres lageret mekanisk, og dette skjer ved hjelp av smøreringer, separate pumper eller en kombinasjon av disse. Smøreoljen kjøles ved hjelp av kjølerør innstøpt i underskålen, kjøleelementer i oljereservoaret eller utvendige kjølere.

For å hindre lagerstrømmer er det ene lageret isolert. Det er alltid det lageret som sitter på motsatt side av generatoren i forhold til turbinen som isoleres.

For mer spesielle bruksområder er det utviklet horisontallagre med to, tre og fire oljeinnløp på omkretsen, og ved spesielt store belastninger benyttes horisontale segmentlagre. Disse lagertypene er, så langt man vet, ikke i bruk i norske vannkraftgeneratorer, og blir derfor ikke behandlet i det etterfølgende.

2.4.1 Radiallager

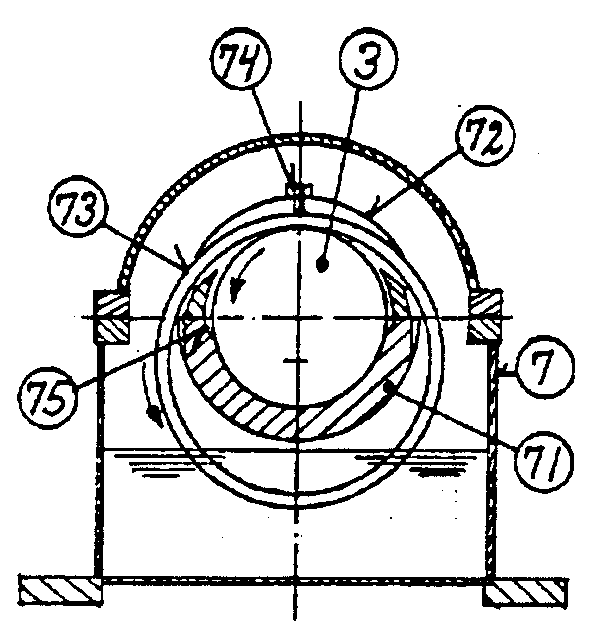

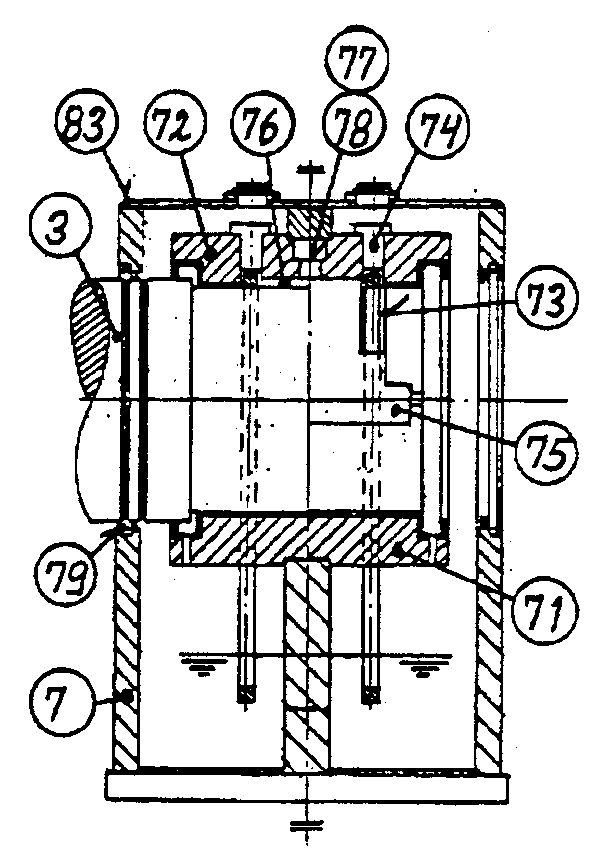

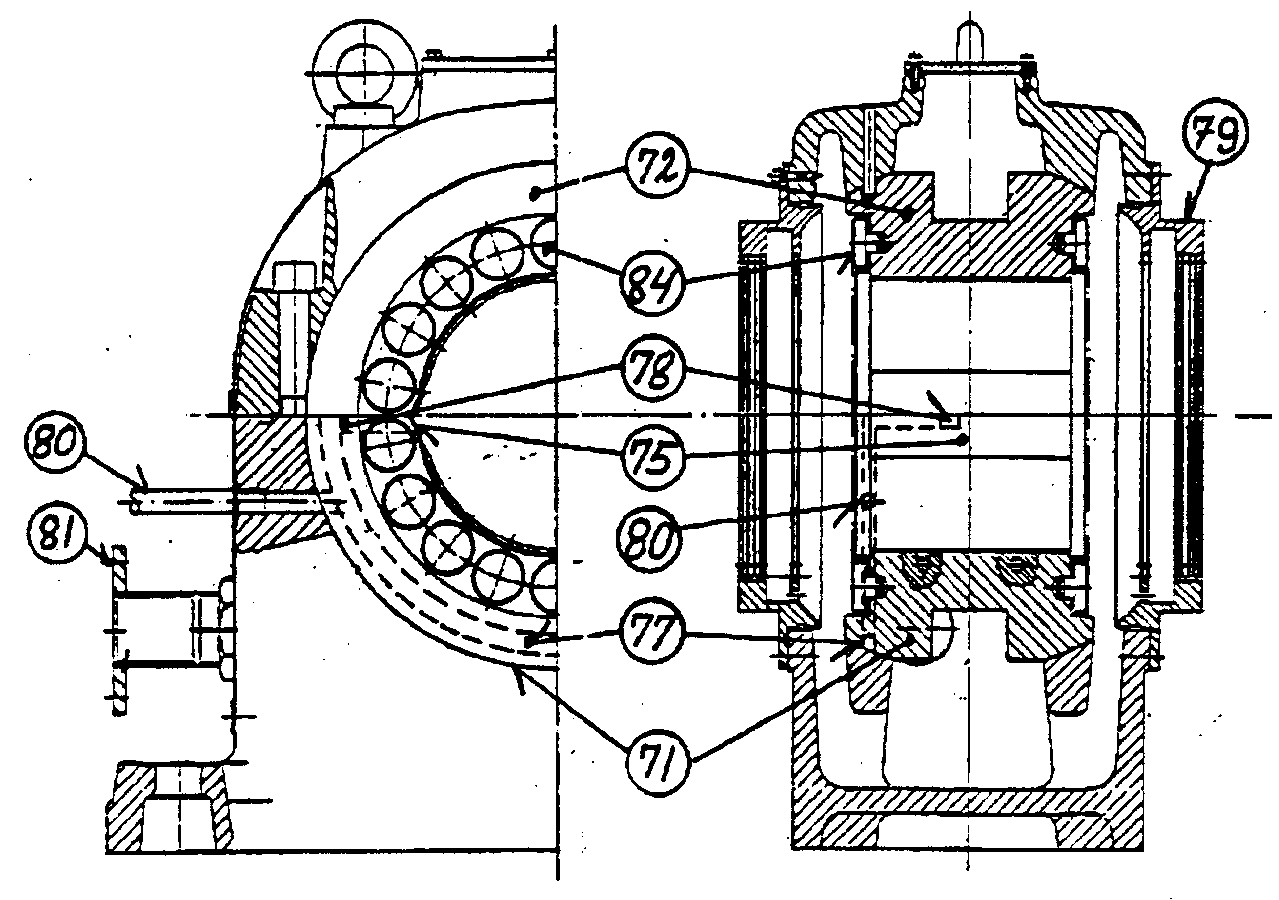

Prinsippet for et radiallager med smøreringer er vist i Figur 42, og i Figur 43 er vist et utført lager av denne typen. Akselen (3) roterer i lageret, som består av underskålen (71) og overskålen (72). Lageret er montert i en lagerbukk (7) som samtidig er oljereservoar. Smøreringen (73) ligger direkte på akselen (3) og roterer med denne, men med et langt lavere turtall. Den nedre delen av smøreringen (73) er delvis dykket i oljebadet og trekker olje med opp til toppen av akselen. Her blir oljen dels presset av i kontaktflaten mellom aksel og smørering, dels blir den skrapet av ringen med oljeskrapen (74). Oljen følger så akselen ned til underskålen og entrer den bærende flaten via oljelommen (75). Oljen fordeles både radielt og aksielt i lagerflaten, smører og kjøler denne, og renner tilbake til oljebadet fra begge ender av lageret.

Antallet smøreringer kan variere, både avhengig av leverandør oglagerstørrelse. Lageret i Figur 43 er utstyrt med to smøreringer, og i overskålen (72) er det lagermetall bare i endepartiene. I partiet mellom smøreringene er overskålen (72) bearbeidet slik at det oppstår et relativt stort rom (76) mellom akselen og overskålen. Dette rommet tjener som oljekanal fra toppen av lageret og ned til oljelommen (75), samtidig som lagertapet reduseres. Oljekanalen (77) og boringen (78) tjener som tilførselskanal for smøreolje når lageret utstyres med utvendige kjølere og spyloljesmøring.

Som tetning mot akselen (79) benyttes impregnerte filttetninger, v-ringer eller labyrint-tetninger. Bruken av filttetninger og v-ringer er begrenset av glidehastigheten i kontaktflaten mot akselen, og er derfor noe begrenset på vannkraftgeneratorer. Det vanligste her er labyrinttetninger i forskjellige utførelser.

Tidligere var horisontallagre enten selvkjølte eller utstyrt med kjølerør direkte innstøpt i underskålen. Lagerskålene var da utført i grått støpejern, noe som ga relativt dårlig heft mellom skål og lagermetall. Etter hvert som den spesifikke belastningen av lagrene stadig økte, ble det nødvendig å gå over til lagerskåler av stål. Dette medførte at utsparingene for kjølerørene, som tidligere fremkom i støpingen av lagerskålene, nå måtte maskineres. Da dette falt uforholdsmessig dyrt, gikk man stort sett over til spyloljesmøring med utvendige kjølere og pumper. I og med innføringen av separate pumper mistet man den autonomitet smøreringene hadde, og det ble nødvendig med en reserve. Avhengig av om kunden ønsket en reserve som tillot full drift, eller bare et system som muliggjorde stopp uten lagerhavari, benyttes det reservepumper eller bare smøreringer som reserve. Et lager med smøreringer som reserve er vist i Figur 44. Smøreoljen tilføres lageret i tilførselsrøret (80), passerer lageret som tidligere beskrevet, og renner tilbake til oljepumpen via utløpsrøret (81). I utløpsrøret (81) er plassert en terskel (82) som sørger for tilstrekkelig oljenivå i forhold til smøreringen (73). Ved svikt i oljesirkulasjonen i det ytre systemet koples aggregatet ut, og smøreringen gir tilstrekkelig oljetilførsel til lageret til at aggregatet kan gå til stopp uten at lagerflaten skades. Den utvendige oljekretsen med pumper, filtre, kjølere etc behandles nærmere i Kapittel 2.9.

Lageret i Figur 44 skiller seg spesielt fra lageret i Figur 43 ved at lagerskålens innfesting i lagerbukken er utformet som en kuleflate. Dette letter opprettingen noe, men man må være klar over at skåla også i dette lageret klemmes fast når lagerdekselet (83) trekkes til. Kuleflaten gir altså ingen selvopprettingseffekt under drift.

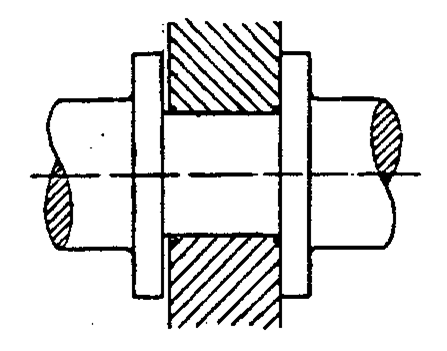

2.4.2 Kombinert aksial-/radiallager

Som nevnt må aksiallagre i horisontalgeneratorer som regel bygges som tosidige lagre. Prinsipielt gjøres dette på en av de to måter som ervisthenholdsvis i Figur 45 og Figur 46. I Figur 45 er thrustflatene på akselen utformet som enkam, og i lageret er de to thrustflatene plassert mellom to relativtkorte radiallagre. I Figur 46 er thrustflatene utført som to skuldre, og i lageret er thrustflatene plassert på hver ende av et normalt radiallager. Dette er den vanligste utførelsen, da hele lageret kan bygges mer kompakt samtidig som lagerskåler, lagerbukker etc kan benyttes praktisk talt uforandret både for aksial-/radial lagrene og for de rene radiallagrene. At lageret i denne utførelsen blir mer kompakt skyldes at bæreevnen i det oppdelte radiallageret blir mindre enn i det hele. Total lagerlengde i sistnevnte kan derfor gjøres kortere. Dette medfører også at lagertapet ved denne løsningen blir lavere.

Avhengig av størrelsen på aksialkreftene utføres aksiallageret som en thrustflate med smørespor eller som et segmentlager, vist henholdsvisi Figur 47 og Figur 48. Utførelsen med smørespor er kun egnet for relativt små krefter, og bruken av denne lagerutførelsen er derfor begrenset til mindre Peltonaggregater.

I aggregater med større aksialkrefter, for eksempel Francisturbiner, benyttes lagre hvor aksiallasten opptas av segmenter. Prinsippet er visti Figur 48, og et utført lager er vist i Figur 49.

Lagre av denne typen er alltid utrustet med separate pumper og spyloljesmøring, da smøreringer alene ikke gir tilstrekkelig med olje. Lageret er av samme type som det allerede beskrevne radiallageret i Figur 44. De eneste forskjeller er segmentene (84) på enden av lagerskålene og at smøreringen er fjernet.

Smøreoljen tilføres lageret i tilførselsrøret (80) og fordeles via tilførselskanalen (77) og boringen (78) til oljelommene (75) på begge sider av lageret. Oljen fordeles herfra ut til aksiallagerets segmenter (84) og til radiallageret (71, 72). Fra lagerflatene renner oljen ned i lagerbukken (7) og tilbake til oljepumpene via utløpsrøret (81). Ved eventuell svikt i hovedpumpen koples reservepumpen inn. Den utvendige oljekretsen med pumper, filtre, kjølere etc behandles nærmere i Kapittel 2.9.

Ved Peltonaggregater får man ofte en relativt stor siderettet komponent på grunn av strålens plassering. Når den resulterende kraften i lageret av denne grunn får for stort avvik fra vertikalen, og dermed fra bunnen av underskålen, kompenseres dette ved å vri skålen i lagerbukken. Bortsett fra skråstillingen er lagrene forøvrig utført som de allerede beskrevne.

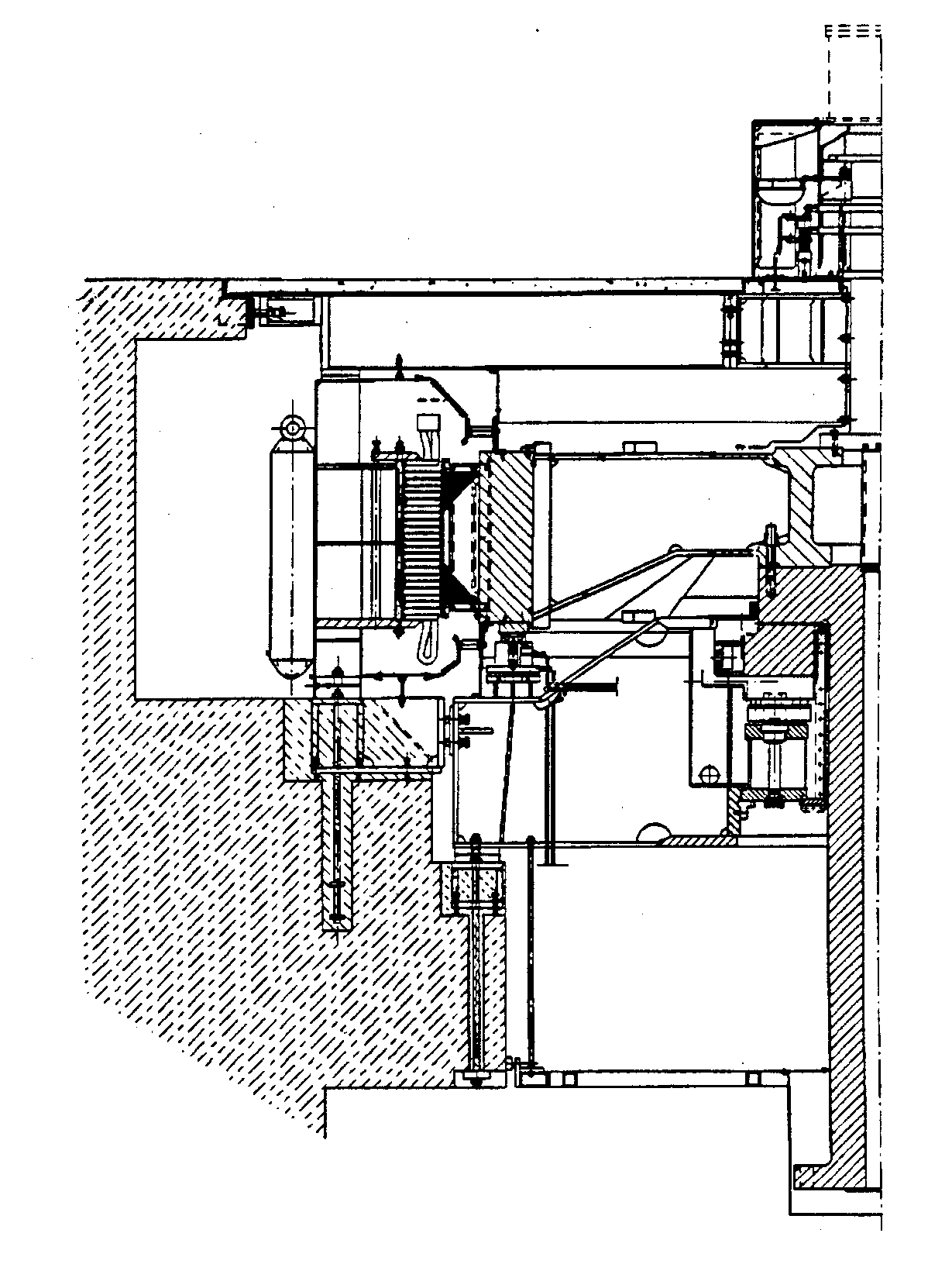

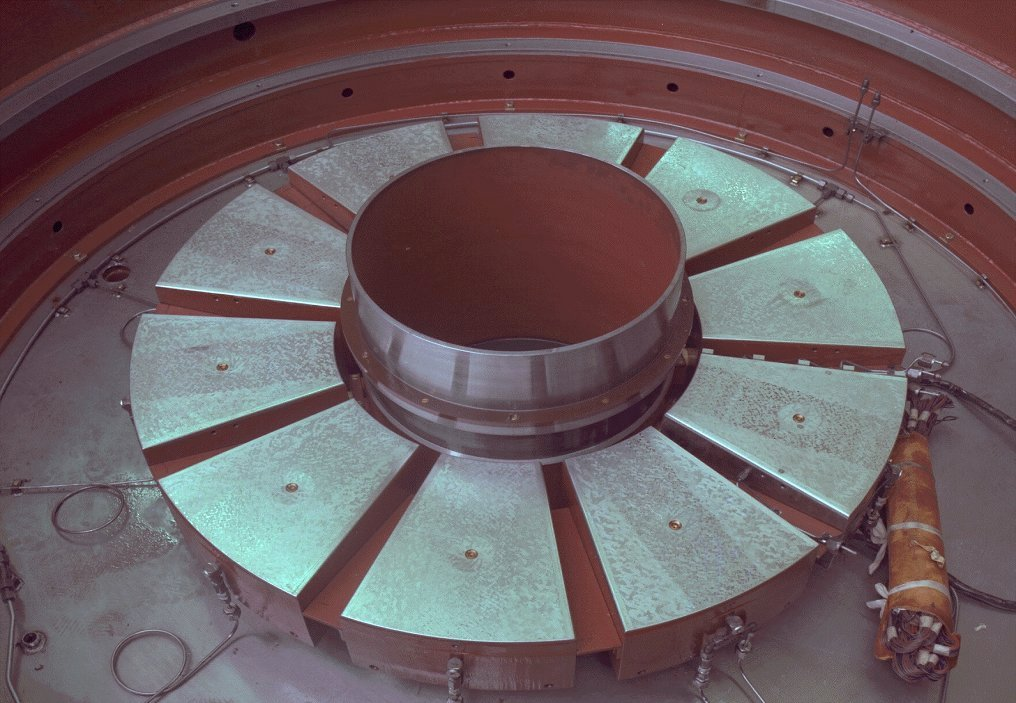

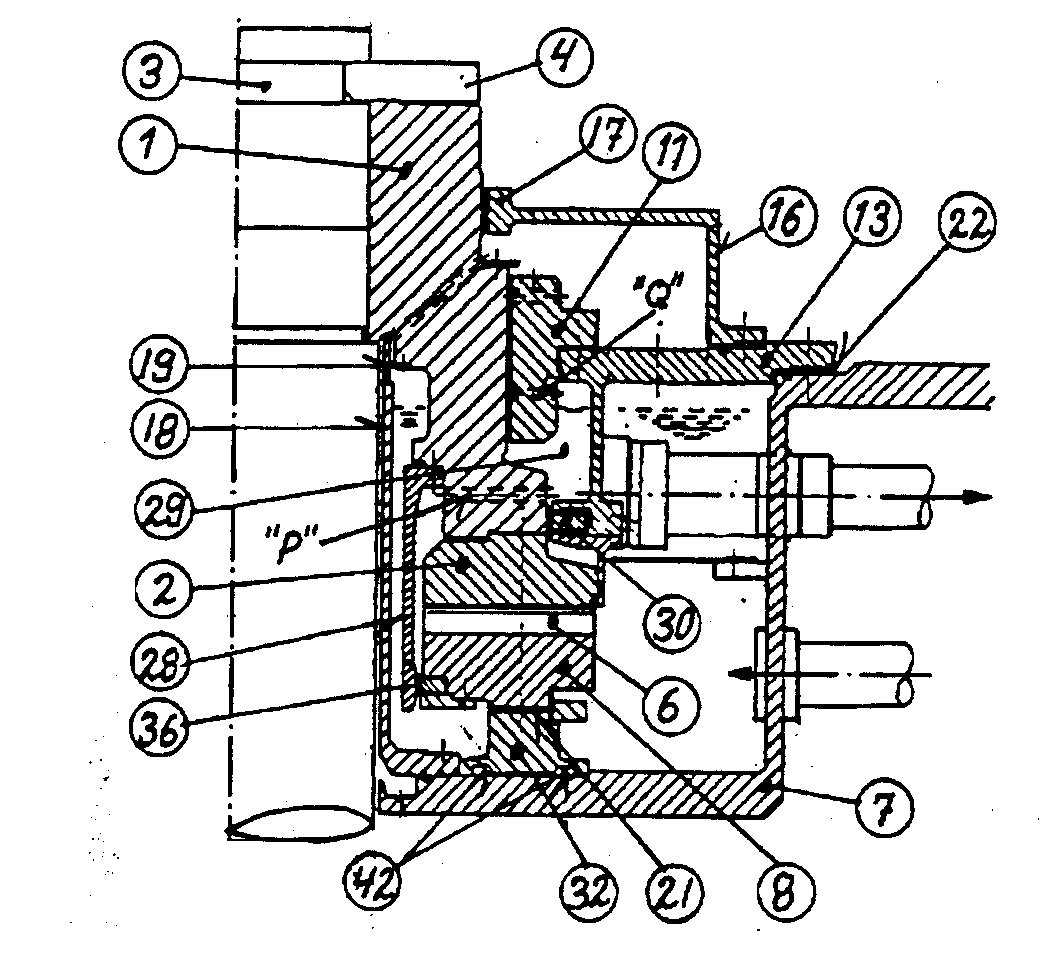

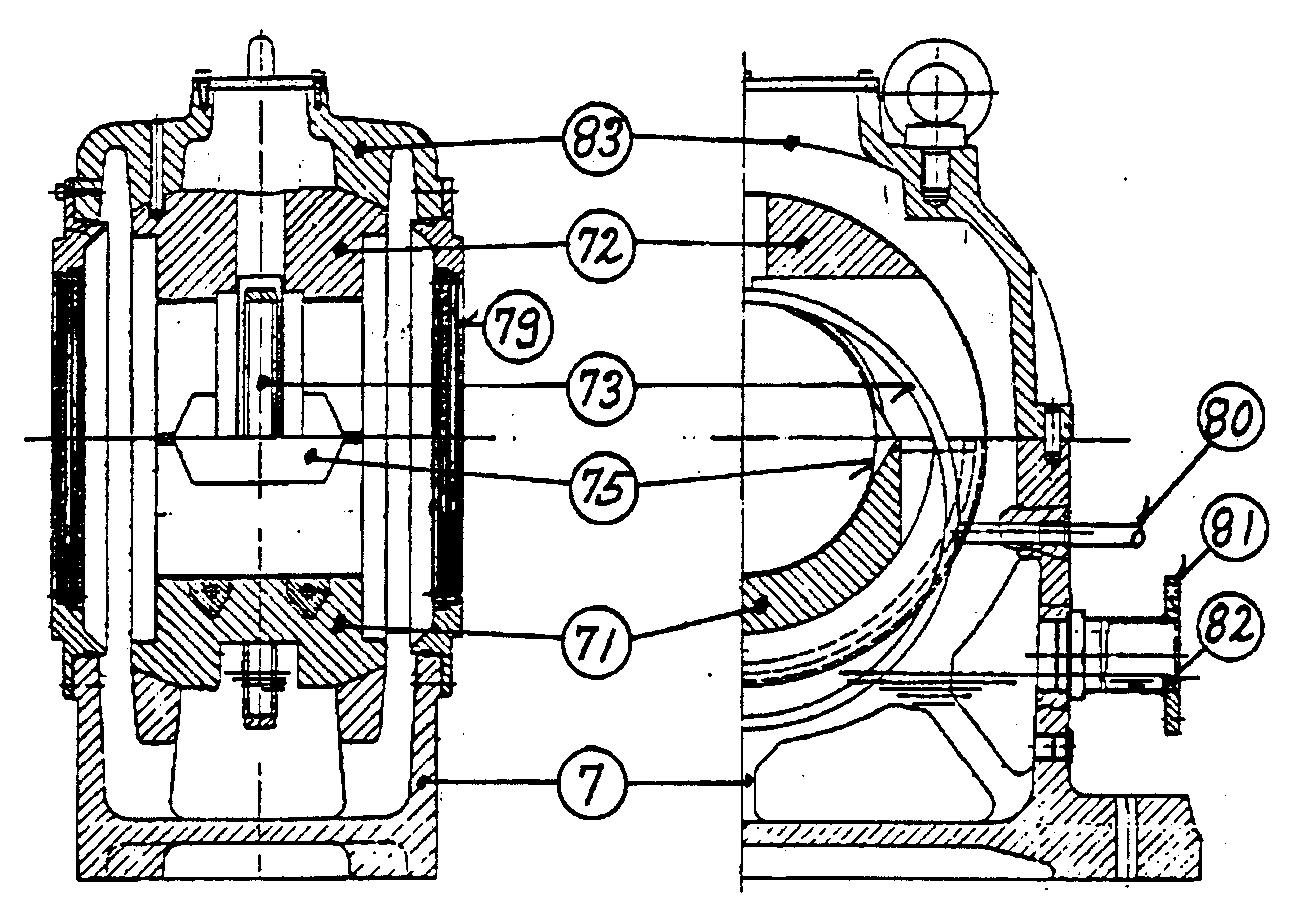

2.4.3 Lager for Rørturbin-aggregater

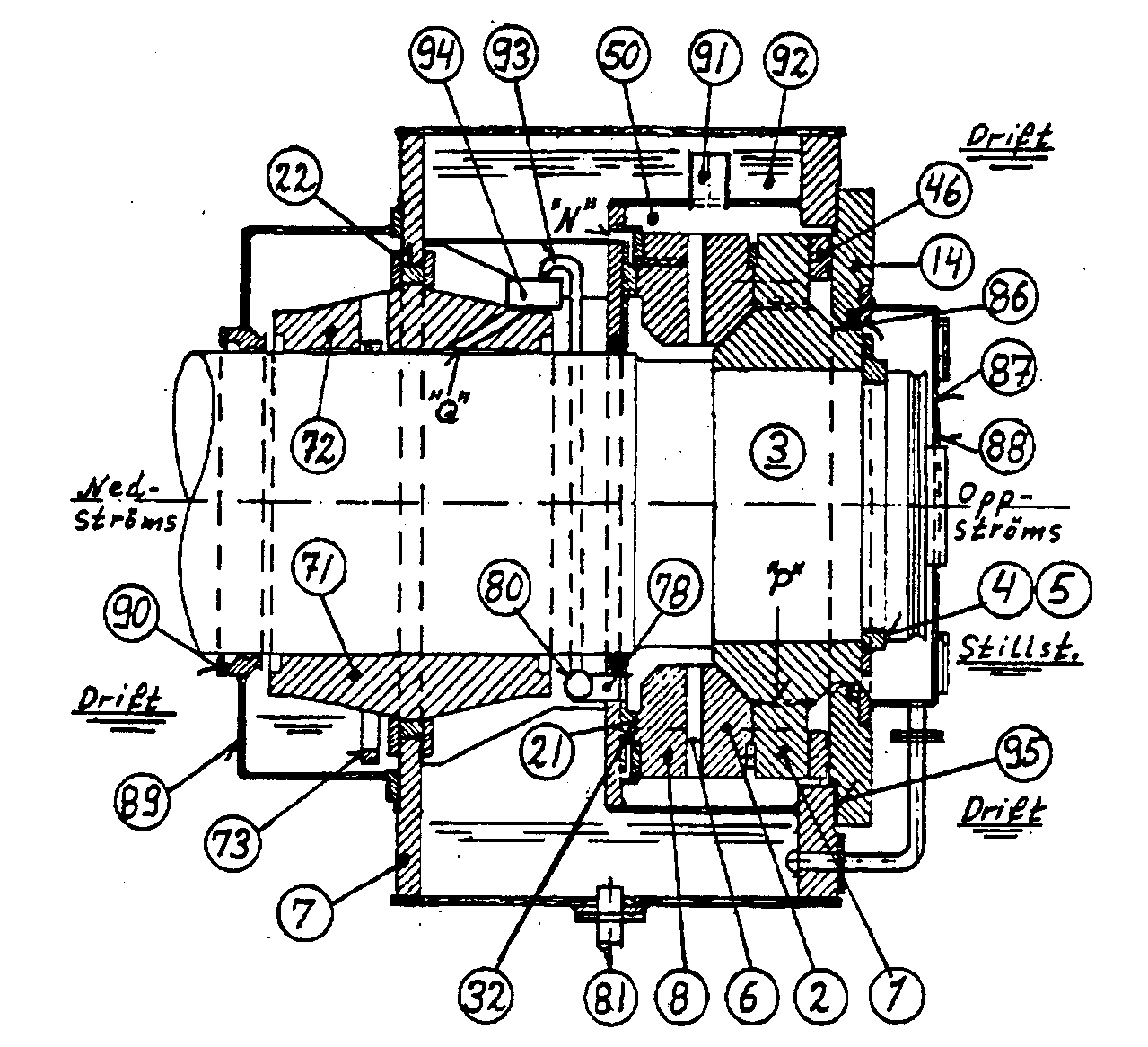

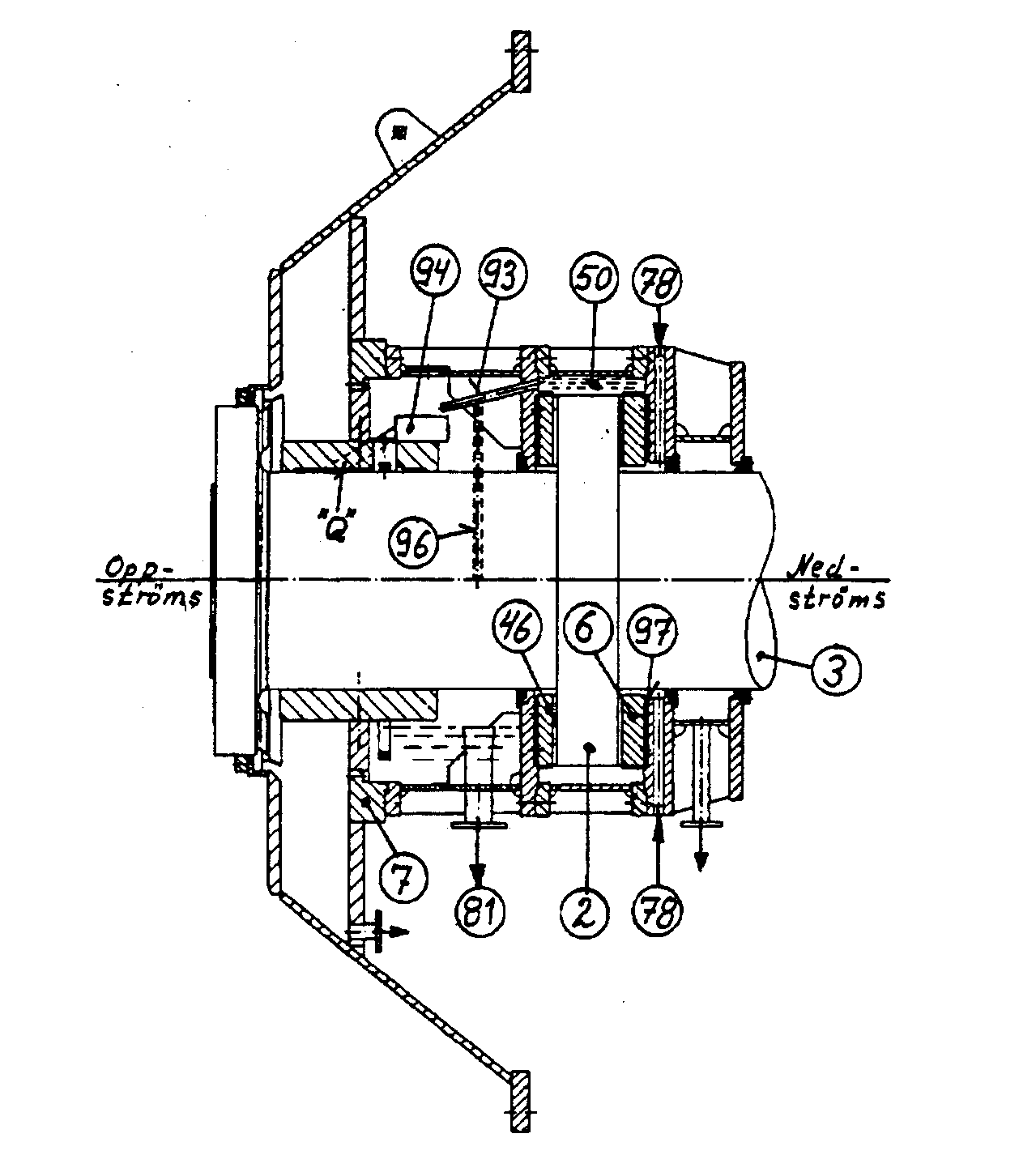

Ved horisontale røraggregater, som drives av store Kaplanturbiner, er både vekter og aksielle krefter betydelig større enn i andre horisontale aggregater. Bortsett fra størrelsen skiller radiallagrene i disse aggregatene seg lite fra radiallagrene i andre horisontalakslede generatorer, mens aksiallageret normalt bygges som et tosidig kamlager. De to lagrene bygges inn i et felles lagerhus, og gjør dermed tjeneste som et kombinert aksial-/radiallager. Denne lagerenheten kan være plassert enten oppstrøms eller nedstrøms i forhold til rotor. Figur 50 viser en oppstrøms lagerenhet av en type som er installert i flere norske røraggregater.

Aksiallageret er av fastklosstypen. Et bærelagerhode (1) med en påskrudd, hvitmetallbelagt glidering (2) sitter med krymp på akselen (3). Aksiallasten overføres fra aksel til bærelagerhodet over den tredelte bæreringen (4) som holdes på plass av låseringen (5). Aksiallagerets segmenter (6) overfører lasten til lagerhuset (7) via segmentringen (8) og bæreringen (32). Bakthrusten opptas av den hvitmetallbelagte thrustringen (46) som er oppdelt i segmentflater med radielle smørespor. Bakthrusten overføres fra thrustringen (46) til lagerhuset (7) via thrustplaten (14).

Hele aksiallagerenheten er montert i et indre oljehus (50) med tetninger (85) mot lagerhuset (7) og tetningen (86) mot bærehodet (1). Oppstrøms er montert en tetningsboks (87) med tetningen (88). Tetningsboksen (87) er drenert til lagerhuset (7).

Radiallageret er et normalt skållager bestående av underskålen (71) og overskålen (72), og er opplagret i lagerhuset (7). Nedstrøms er montert tetningsboksen (89) med tetningen (90). Tetningsboksen (89) utgjør samtidig lagerhus og oljesump for radiallageret. Tetningsboksen (89) er drenert til lagerhuset (7) slik at oljenivået er tilstrekkelig høyt i forhold til smøreringen (73).

Lagerenheten er utstyrt med utvendige kjølere, og oljesirkulasjonen besørges av separate pumper. Smøreoljen tilføres aksiallageret gjennom tilførselsrøret (80) og boringen (78), passerer glideflaten og segmentene (6) ut i det indre oljehuset (50), og fyller dette fullstendig. Thrustringen (46) tilføres olje via den koniske spalten mellom glideringen (2) og bærehodet (1), og boringene “P” i dette. Når det indre oljehuset (50) er fullt, går oljen ut gjennom røret (91) til reservetanken (92) øverst i lagerhuset. Når reservetanken (92) er full, dreneres denne via et overløpsrør ned i sumpen. Herfra går oljen tilbake til oljepumpene via utløpsrøret (81). Smøreoljen til radiallageret tilføres via grenrøret (93) til falltanken (94) og boringen “Q”. For nødsmøring i tilfelle total pumpesvikt er radiallageret utstyrt med smøreringen (73), mens aksiallageret tilføres oljen i reservetanken (92) via boringene “N”.

For å hindre lagerstrømmer er aksiallageret isolert ved (21) mellom segmentringen (8) og bæreringen (32). Bakthrusten er isolert ved (95) mellom lagerhuset (7) og thrustplaten (14). Radiallageret er isolert ved (22) mellom lagerhuset (7) og lagerskålene (71, 72). Tetninger, trykkoljetilkoplinger etc er isolert som normalt for alle lagre. En nedstrøms lagerenhet er vist i Figur 51. Løperingen (2) er i dette lageret utført som en utsmidd krage på akselen (3). Lageret er av fastklosstypen med hvitmetallbelagte segmenter (6) og spesialproduserte gummielementer (97) mellom segmentene (6) og bæreringen (32). Det samme er benyttet mellom segmentene for bakthrusten (46) og lagerhuset (7). Radiallageret er et normalt skållager opplagret i lagerhuset (7).

Lagerenheten er utstyrt med utvendige kjølere, og oljesirkulasjonen besørges av separate pumper. Smøreoljen tilføres aksiallageret gjennom tilførselsboringene (78), passerer glideflaten og segmentene (6) ut i det indre oljehuset (50), og fyller dette fullstendig. Når det indre oljehuset (50) er fullt, går oljen dels til radiallageret via grenrøret (93) og dels tilbake i sumpen via overløpsrøret (96). Herfra går oljen tilbake til oljepumpene via utløpsrøret (81). Tetningsboksene i hver ende av lagerhuset er drenert direkte til pumpenes returledning.

Da lagerenheten er plassert nedenfor rotoren er det ikke nødvendig med isolasjon verken av lagerskåler, segmenter, tetninger, trykkoljetilkoplinger etc. Dette betyr en forenkling i lagerkonstruksjonen, og en vesentlig reduksjon av antall feilkilder i lageret under drift.

2.5 Lagerisolasjon

På grunn av eventuell statordeling og små usymmetrier i statorblikkpakken, induseres det en spenning (akselspenningen) som forsøker å drive en strøm (lagerstrømmen) gjennom en strømkrets bestående av akselen, lageret og fundamentet. Den elektriske motstanden i denne kretsen er meget liten, og det kan derfor fort oppstå meget høyestrømmer. Figur 52 viser denne kretsen skjematisk.

Om man tillater en slik lagerstrøm å sirkulere, vil denne meget raskt skade lagerflaten og bryte ned oljefilmen, med lagerhavari som resultat. For å unngå dette er alltid et av lagrene isolert. Det er alltid det lageret som ligger på motsatt side av rotoren i forhold til turbinen som isoleres. Dette gjøres ved å anbringe en elektrisk isolasjon mellom lageret og fundamentet, eller i det indre av lageret. Dette er nødvendig selv om det i et hydro-dynamisk lager ikke er metallisk kontakt i lagerflaten, da oljefilmen er så tynn, og selv ren olje inneholder så mye ledende partikler, at den er å betrakte som ledende. I tillegg til selve lageret må også lagertetninger, tilkoplede rørledninger, kapillarrør for fjerntermometre etc være isolert.

I de foregående beskrivelsene av de forskjellige lagertypene er det angitt hvor de forskjellige lagrene normalt er isolert. Som regel er isolasjonen i et vertikallager plassert mellom lageret og lagerhuset, mens horisontale lagre som regel isoleres mellom lagerbukken og fundamentet. Avvik fra dette forekommer dog relativt ofte, og for detaljer angående materialer, eksakt utforming og plassering av isolasjonen henvises det til leverandørens tegninger for det aktuelle lager.

I stillstand kan man kontrollere lagerisolasjonen med megger, og det er av stor viktighet at man har en regelmessig, om mulig kontinuerlig, overvåkning og kontroll av isolasjonen. For å overvåke lagerisolasjonen under drift er det derfor installert et høyohmig voltmeter med vender for kontroll av spenningene over lagerisolasjonen, oljefilmen etc, og større aggregater har gjerne installert et akselstrømsvern. Lagerspenningskontrollen og akselstrømsvernet behandles nærmere i sec:vannkraft_generator_lager_komponentbeskrivelse_overvåkningsutstyr.

Prinsipielt skilles det mellom enkel og dobbel lagerisolasjon. Det vanligste har vært enkel isolasjon, men i de senere årene er dobbel isolasjon blitt stadig vanligere.

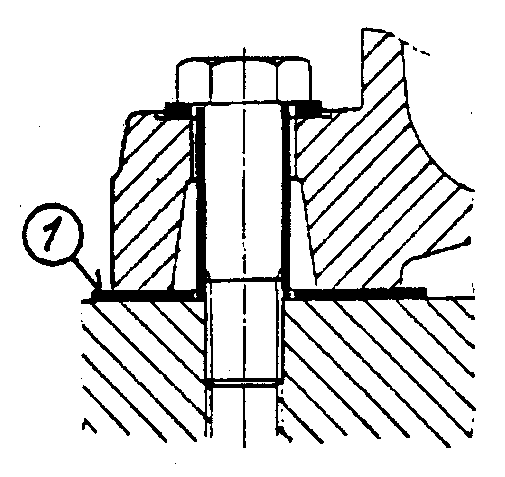

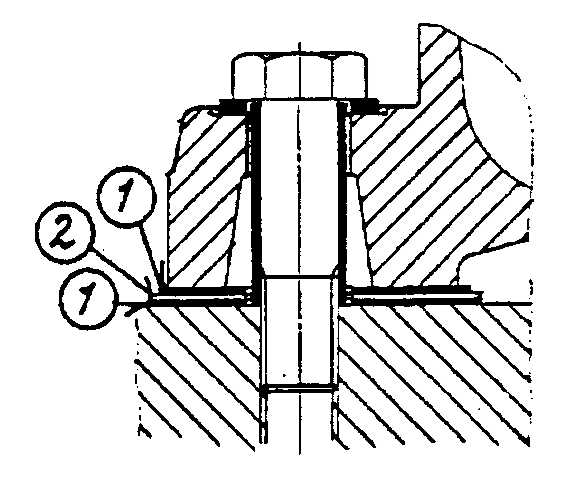

Figur 53 viser en detalj fra et lager med enkelisolasjon, og Figur 54 viser en detalj av samme lager med dobbel isolasjon. Ved dobbel isolasjon legges en måleplate (2) av messing mellom to lag isolasjon (1). På denne måten skaffer man seg et kunstig referansepotensial, og dermed kan man kontrollere lagerisolasjonen også ved stillstand uten å måtte demontere deler av lageret.

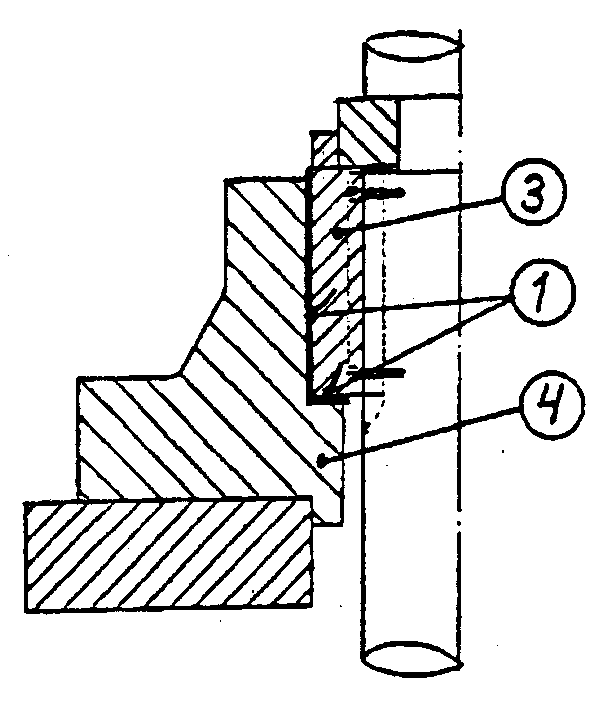

En annen utførelse er vist i Figur 55. Den skiller seg fra alle øvrige utførelser ved at isolasjonen (1) ligger mellom en innkrympet hylse (3) og selve bærelagerhodet (4). Ved denne løsningen forenkler man isolasjonen vesentlig, i det lageret kun må isoleres på dette ene stedet. Spesielt ved at behovet for isolasjon av lagertetninger, tilkoplede rørledninger, kapillarrør etc faller bort, er steder hvor isolasjonsfeil kan oppstå sterkt redusert.

Ved akselstrømmer mindre enn 1 A er det normalt ikke nødvendig med akselstrømsvern, men måling av lagerspenning er tilstrekkelig.

2.6 Tetnings- og avluftingssystem

Tetningene i et lager skal i utgangspunktet oppfylle to hovedfunksjoner; forhindre at skitt og fremmedlegemer trenger inn i lageret, og samtidig sørge for at olje og oljetåke ikke trenger ut av lageret. Avhengig av lagertype, leverandør etc varierer disse systemene fra enkle filttetninger til kompliserte systemer med vifter, reguleringsventiler, oljekondensatorer, filtre etc.

Impregnerte filttetninger, leppetetninger, V-ringer og tilsvarende løsninger fungerte opprinnelig tilfredsstillende, men etter hvert som både akseldiametre og turtall økte, ble periferihastigheten så stor at man fikk varmgang og ekstrem slitasje i disse tetningstypene. Som et resultat av dette ble berøringsløse knivtetninger og labyrinttetninger det vanlige.

Samtidig med at generatorenes ytelse, dimensjoner og turtall økte, økte også kravet til at generatorene skulle bygges stadig mer kompakt. Dette økte i sin tur problemet med luftstrømmer over tetningene og trykkforskjeller mellom lagerhuset og omgivelsene. For å motvirke dette ble det dels innført relativt lange labyrinttetninger med motgående gjenger, og dels ble det benyttet luftkamre med labyrinttetninger og sperreluft.

I de senere årene er leppetetninger igjen blitt meget aktuelle i stedet for labyrinttetninger. Dette skyldes at med moderne komposittmaterialer er friksjonsproblematikken langt på vei løst, og da leppetetningen forsegler lageret rimelig godt mot luftsug fra f.eks. roterende deler, blir behovet for sperreluftsystemer langt på vei eliminert. Dette gjør at systemene igjen kan gjøres enklere og billigere.

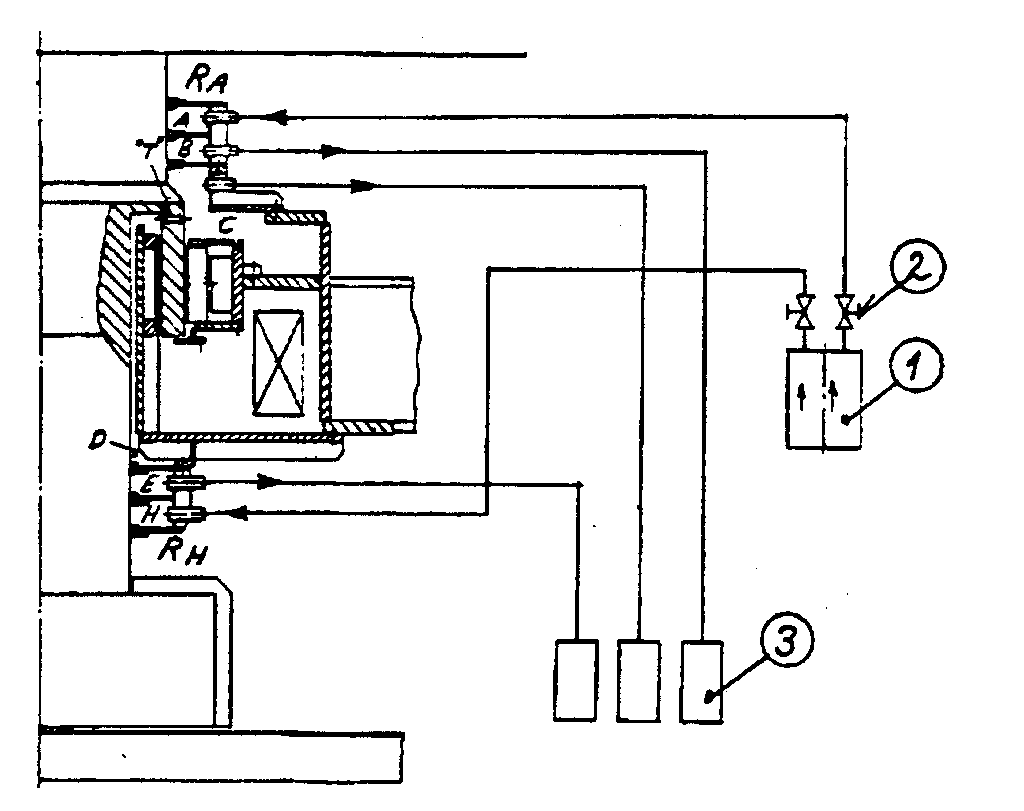

Da sperreluftsystemer er meget vanlig hos flere leverandører, er et slikt system for et kombinert bære-/styrelager vist skjematisk i Figur 56, og for et separat styrelager i Figur 57. Utførelse og detaljer vil variere mellom de forskjellige leverandører og fra generator til generator, men prinsippet vil være det samme.

Luft tilføres de ytre luftkamre (A, H) fra separate vifter (1), eller direkte fra baksiden av generatorens luftføringer. Lufttilførselen reguleres med ventilene (2), og de indre luftkamrene (B, E) og lagerhuset (C) avluftes til friluft over oljekondensatorer (3). Systemet er dessverre sårbart for trykkforandringer i omgivelsene. Ved innregulering er det derfor viktig at luker og dører i dørker, gruver etc er stengt. For mye luft til de nedre kamrene (H) vil forøvrig resultere i overtrykk i lagerhuset (C). Dette skyldes at det er forbindelse mellom lagerhuset og det undre kammeret via trykkutjevningshullet “T”. Antallet og dimensjonen på disse hullene varierer, men generelt kan sies at antall og dimensjon av disse hullene kan være noe for stort i eldre generatorer. Kan avhjelpes ved hjelp av oljedampavsug.

Generelt sett oppnås det beste resultatet når reguleringen er slik at trykket i lagerhuset er 0 mmVS med et trykk i de ytre kamrene på ca 5 - 10 mmVS. Trykket i lagerhuset bør forøvrig aldri overstige ca 3 mmVS. Høyere trykk her medfører som regel en relativt stor luftgjennomstrømning i lagerhuset som tar med mye oljetåke ut gjennom oljekondensatorene. Som referansepunkt for målingene benyttes området rett utenfor de respektive luftkamrene. Disse referansepunktene ermerket RA og RH i Figur 56 og Figur 57. Lagerhusene refereres alltid til punkt RA.

2.7 Trykkoljeavlastning

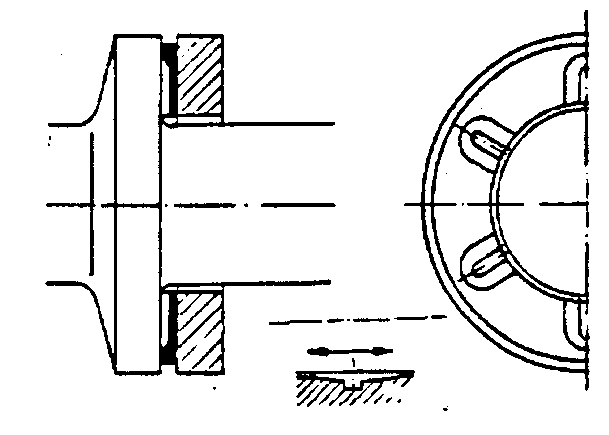

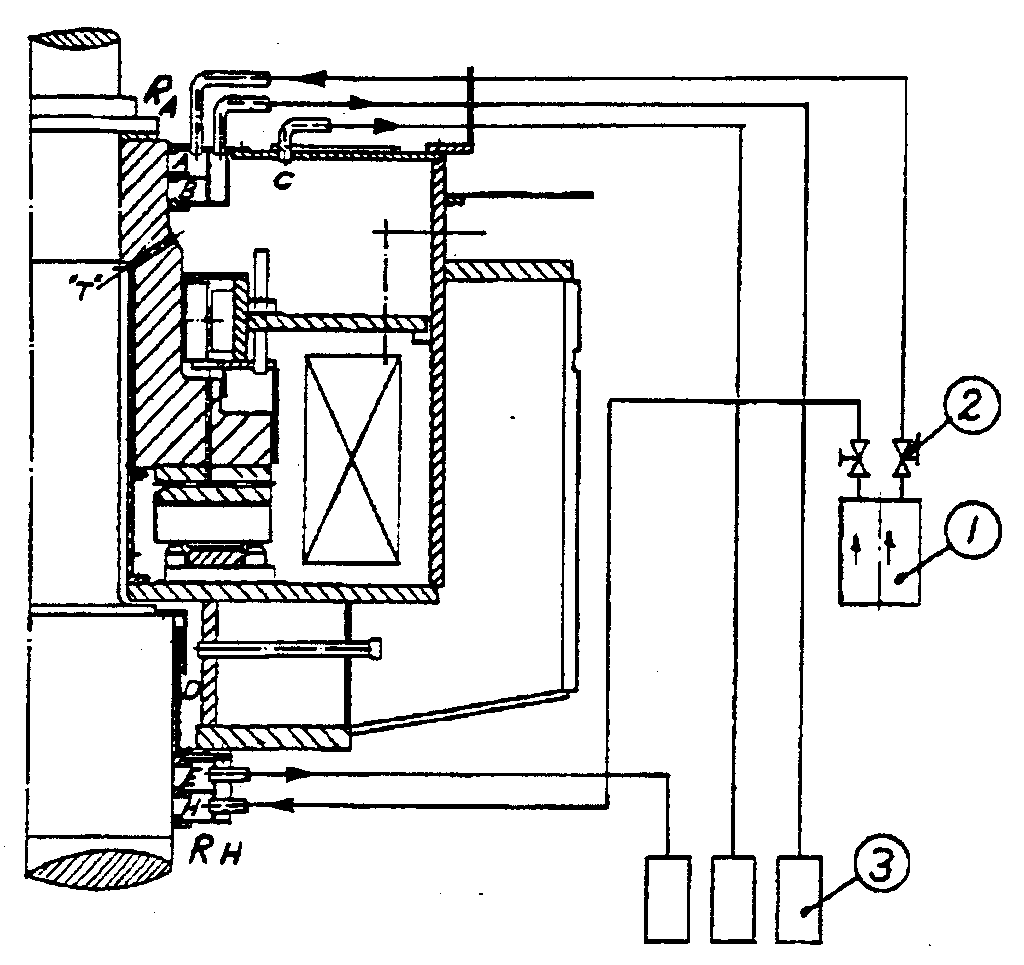

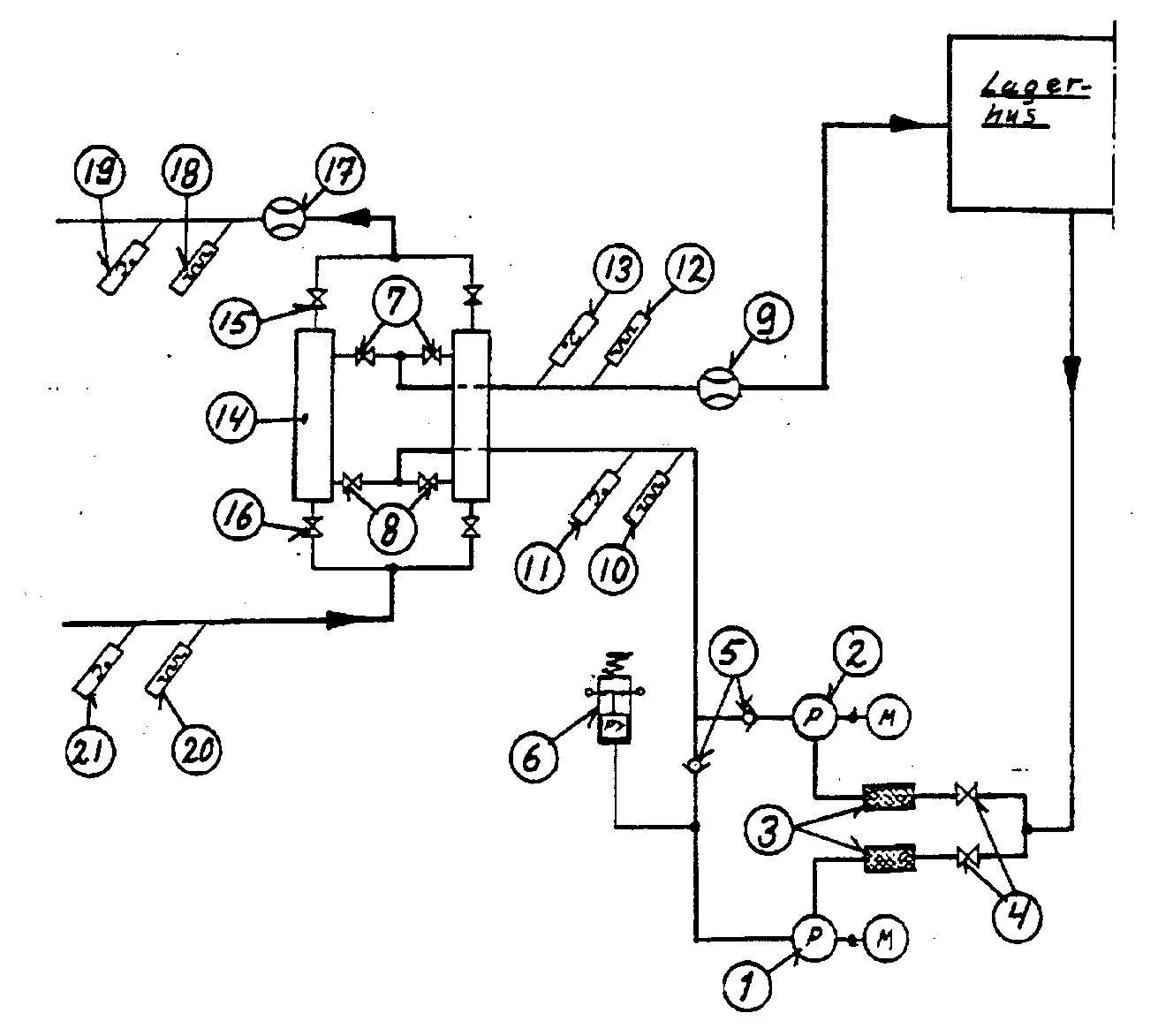

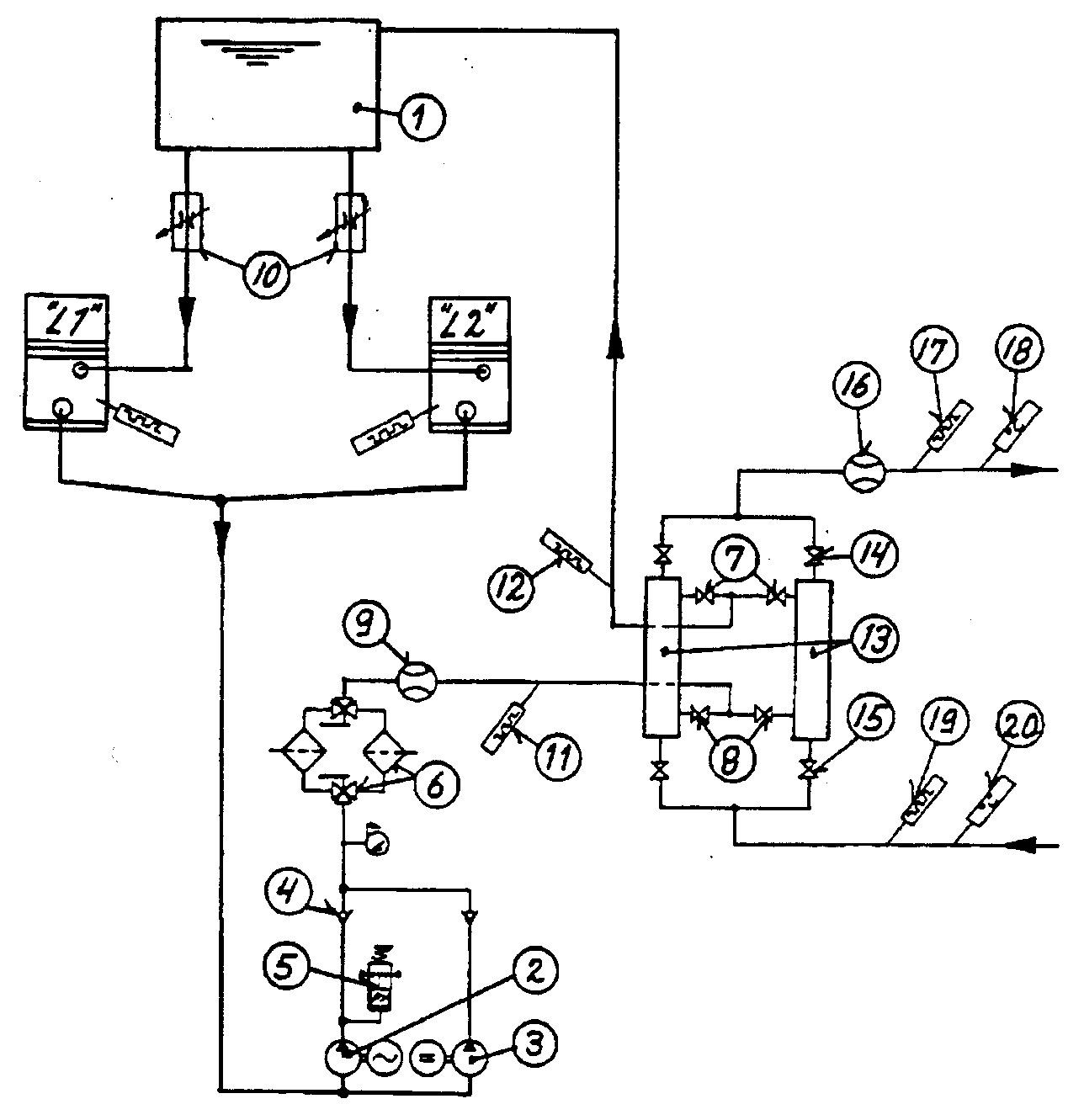

Start- og stopp-perioden, spesielt turtall mellom 0 og ca 60 omdreininger, er den mest kritiske for lagrene. Da er ikke smørefilmen fullt utviklet, og det er nettopp i denne fasen de fleste lagerhavarier pga skjæring finner sted. For å unngå den metalliske kontakt og høye friksjon ved start og stopp av aggregatet blir i dag de fleste vertikale bærelagre, og større horisontale styrelagre, utstyrt med trykkoljeavlastning. Dermed starter og stopper aggregatet på full oljefilm og uten slitasje i lagerflatene. Prinsippskjema for utrustningen er vist i Figur 58.

|

|

Ved start og stopp blir lageret automatisk avlastet. Avlastningstrykket blir skaffet til veie av den motordrevne hovedpumpen (1) og tilført lagerflaten gjennom utborede kanaler i segmentet/lagerskålen. I selve lagerflaten er det anordnet en lomme eller ringformet rille hvorfra oljen fordeles utover lagerflaten.

Avlastningstrykket kan avleses på kontaktmanometeret (8), som samtidig gir signal om tilstrekkelig trykk til generatorens overvåkningssystem. Ved eventuell svikt i hovedpumpen (1) startes automatisk reservepumpen (2) via pressostaten (11). Blenderen (12) foran segmentene gjør at oljetilførselen til segmentet begrenses slik at om et eller et par segmenter avlastes før de øvrige, er fremdeles trykk og oljemengde tilstrekkelig til å avlaste de resterende segmentene. Tilbakeslagsventilene (5) foran segmentene forhindrer drenering, og dermed sammenbrudd, av oljefilmen når generatoren er i normal drift.

Olje til pumpene tas fra oljebadet i lageret. Systemet er utstyrt med filtre (3) på sugesiden og (6) på trykksiden, samt sikkerhetsventil (9) på trykksiden. Stengeventilene (4, 7, 13) muliggjør utskifting av filterinnsatser eller andre komponenter uten at systemet må tømmes fullstendig for olje.

2.8 Kjølesystem

For lagre er det alltid vanskelig å sette et eksakt skille mellom hva som er et kjølesystem og hva som er et smøreoljesystem. I denne håndboken er det valgt å definere systemer som kun består av kjølere, pumper og filtre som kjølesystemer. Systemer hvor oljetanker, falltanker eller lignende inngår som en del av oljekretsen er definert som et Kapittel 2.9.

For å holde lagertemperaturen innenfor de fastsatte grenser må lagertapene i de fleste tilfeller fjernes ved at lageret eller smøreoljen kjøles. I eldre skållagre skjedde dette ved kjølerør innstøpt direkte i lagerskålen, men de fleste lagre kjøles ved hjelp av olje/vann varmevekslere, normalt kalt kjølere. Det skilles her mellom lagre med innvendig og lagre med utvendig kjøling. Ved innvendig kjøling er en kjølespiral plassert direkte i lagerets oljesump, dvs normalt i lagerhuset, mens det ved utvendig kjøling benyttes separate kjøleelementer plassert i en utvendig kjølekrets. Utvendig kjøling krever en pumpeinnretning for oljesirkulasjon gjennom kjøleren. Pumpeinnretningen kan være innebygd i lageret, selvpumpende lager, eller det benyttes separate motordrevne pumper.

Når det velges innvendig eller utvendig kjølesystem er det en rekke faktorer som er veid mot hverandre. Blant de viktigste faktorene kan nevnes systemets autonomitet, dets kompleksitet og muligheten for dublering av kjølerkapasiteten.

En faktor som har kommet noe i bakgrunnen med innføring av trykkoljeavlastning er kjølesystemets innvirkning på lagerets overgangsturtall. Med et gitt lager med en gitt belastning, og en derav gitt oljekvalitet, er det kun ved å påvirke viskositeten ved hjelp av temperaturen at overgangsturtallet kan reduseres.

I lagre uten trykkoljeavlastning er det derfor viktig med et kjølesystem som beholder mest mulig av sin kjøleeffekt helt til stopp. Dermed reduseres oljetemperaturen, viskositeten øker og dermed også evnen til å opprettholde oljefilmen ved lave turtall. På denne måten reduserer man både lagerslitasjen og havaririsikoen. Om dette forholdet prioriteres står i realiteten valget mellom et system med innvendig kjøler eller et utvendig kjølesystem med separate pumper. At selvpumpende lagre er mindre gunstige under disse forholdene skyldes at pumpeeffekten, og dermed kjøleeffekten, i slike lagre er sterkt turtallsavhengige.

I tillegg oppnår man at oljefilmen bygges opp langt raskere om det skulle være aktuelt å starte aggregatet igjen like etter at det er stoppet. Start av et varmt lager med tynn olje er noe av det farligste man kan gjøre, og her vil en reduksjon av oljetemperaturen redusere slitasjen, og ikke minst havaririsikoen betydelig. Disse forholdene, sammen med at systemet både er enkelt og har stor autonomitet, forklarer langt på vei hvorfor innvendig kjøling har fått så stor utbredelse.

I det etterfølgende er det gitt en kort prinsipiell beskrivelse av de vanligst forekommende kjølesystemene. Det er også listet opp de viktigste fordelene og ulempene ved de enkelte systemene. Detaljerte beskrivelser av kjølespiraler, kjøleelementer, pumper etc er ikke tatt med. Her må man konsultere tegninger og beskrivelser fra de enkelte leverandører.

2.8.1 Vertikallager med innvendig kjølig

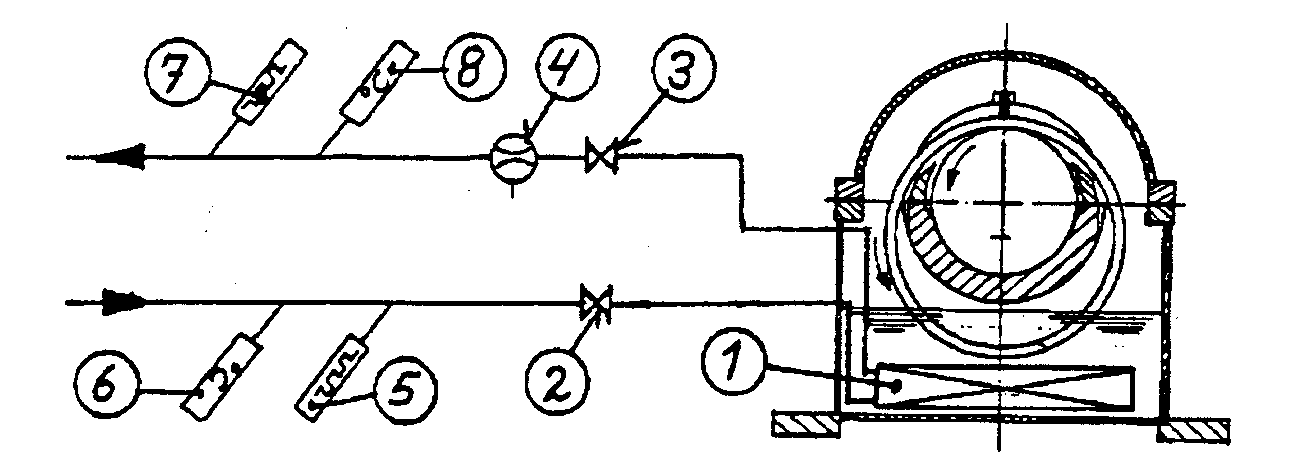

Prinsippskjema for et lager med innvendig kjøling er vist i Figur 59. Figuren viser et bærelager, men kjølesystemet vil være det samme for et styrelager.

Innvendig i lagerhuset er plassert en kjølespiral (1) direkte i oljebadet. Den nødvendige oljesirkulasjonen besørges av de roterende deler, dvs bærelagerhode/løpering, eventuelt med pumpehull i løperingen. Nødvendig kjølevannsmengde innstilles med reguleringsventilen (3), og overvåkes med sirkulasjonsmelderen (4) og motstandselementene (5, 7).

Fordelene med systemet er at det er relativt enkelt, det har god autonomitet og driftssikkerhet, samtidig som det gir god kjøling under utløp. Ulemper er at kjølespiralen er vanskelig tilgjengelig i tilfelle feil skulle oppstå, og den er relativt vanskelig å rengjøre.

|

|

Som nevnt er kjølesystemet det samme for et styrelager med innvendig kjøling. Den vesentligste forskjellen er at oljesirkulasjonen i disse besørges av pumpehull i akselskjørtet, eventuelt av en viskositetspumpe.

Eldre styrelagre var normalt utført som skållagre, og disse var ofte utstyrt med kjølerør direkte innstøpt i lagerskålen. Systemet har god autonomitet, det er enkelt og driftssikkert og gir god kjøling under utløp. Vannmengden må reguleres relativt nøyaktig, og man må være påpasselig med avstengning ved stopp for å unngå krymp mellom skål og aksel.

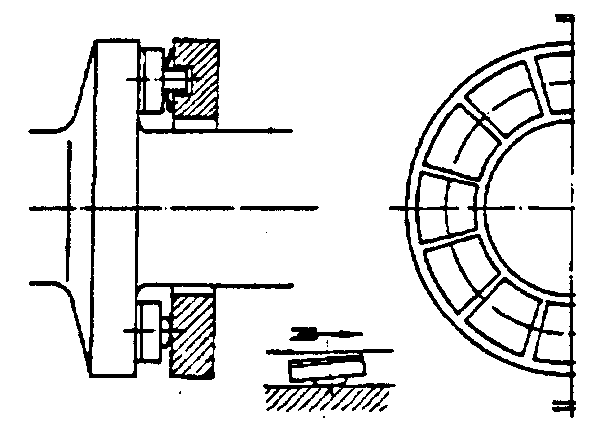

2.8.2 Vertikallager med utvendig kjøling, selvpumpende lager

Prinsippskjema for et selvpumpende bærelager med utvendige kjølere ervist i Figur 60.

Oljesirkulasjonen i dette systemet besørges av pumpehullene (1) i bærelagerhodet/-glideringen. Oljen samles opp i samlekammeret (2), pumpes gjennom den utvendige oljekjøleren (10), og tilbake til lagerhuset. I enkelte tilfeller er bare en kjøler i bruk av gangen, slik at man har full kjøleeffekt i reserve. Oljemengden kan om nødvendig reguleres med reguleringsventilen (3), og oljestrømmen overvåkes med sirkulasjonsmelderen (5). Oljens temperatur kontrolleres med motstandselementer (6, 9). Nødvendig kjølevannsmengde innstilles med reguleringsventilen (11), og overvåkes med sirkulasjonsmelderen (13) og motstandselementene (14, 16).

|

|

Det her beskrevne oljesirkulasjonssystemet er autonomt, men har stor kompleksitet, og oljesirkulasjonen er både turtalls og temperaturavhengig. Dette gir sterkt avtagende kjøling under utløp. Oljesirkulasjonen blir sterkt nedsatt ved kald olje, noe som kan skape visse problemer ved start av kald generator. Her kan man oppleve å få signal om, eventuelt utkopling på grunn av, for lav oljesirkulasjon. Oljesirkulasjonen kommer i gang som normalt når bare lager- og oljetemperaturen har økt noe, og er således uten betydning for lagerets driftssikkerhet. Problemet løses enkelt ved å tidsforsinke stoppsignalet eller ved å termostatstyre kjølerne. En fordel med utvendig kjøling er at kjølerne gjerne er dublert. Da de som regel er plassert utenfor generatorgruven, kan både rengjøring og eventuell utskifting av en kjøler foretas med aggregatet i drift.

En variant av selvpumpende lagre som kom sent på 90-tallet var å utføre styrelagersegmentene som “pumpesegmenter”, og føre oljen ut til de eksterne kjølerne fra disse. Det representerte en viss forenkling iforhold til systemet vist i Figur 60.

2.8.3 Vertikallager med utvendig kjøling og separate pumper

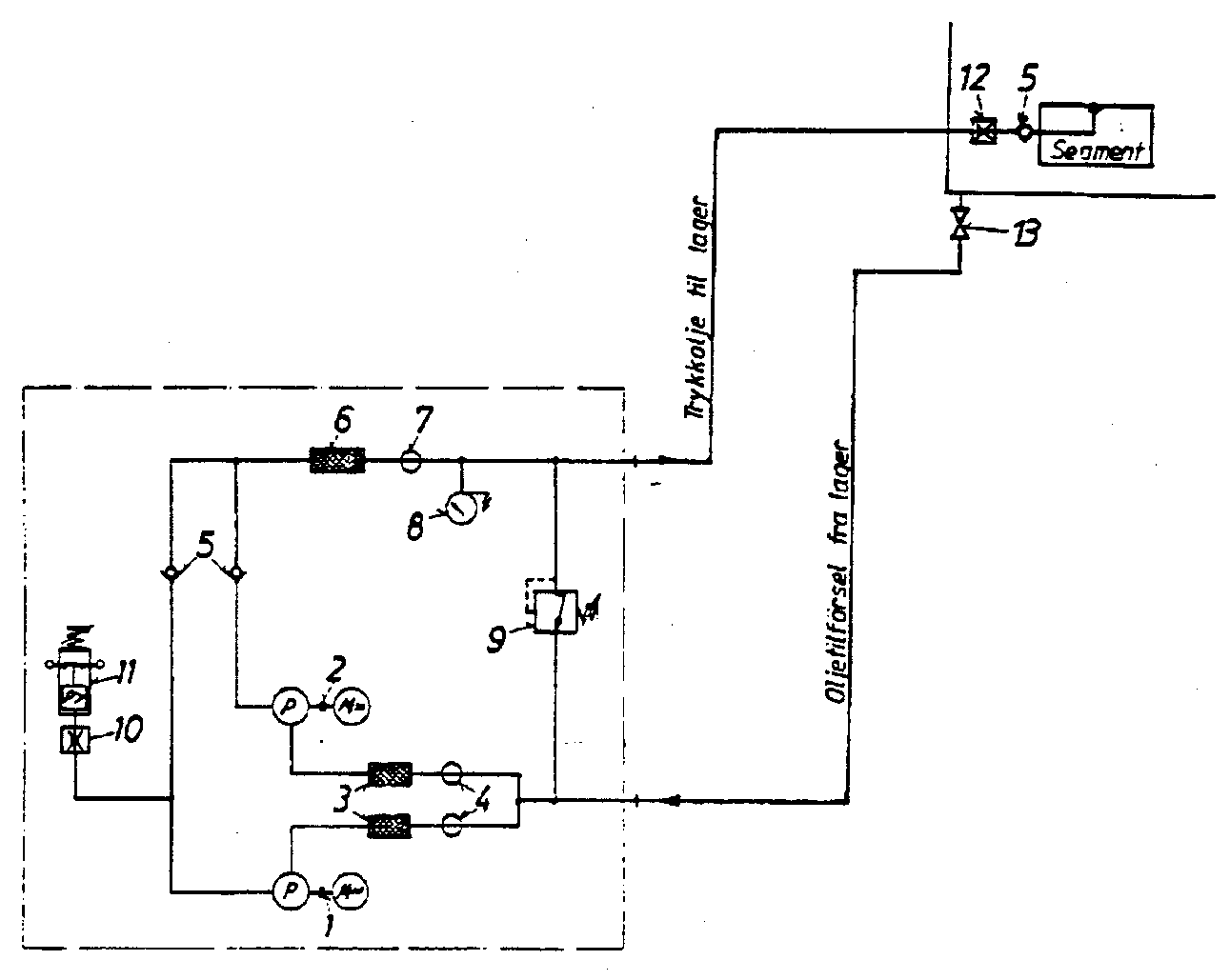

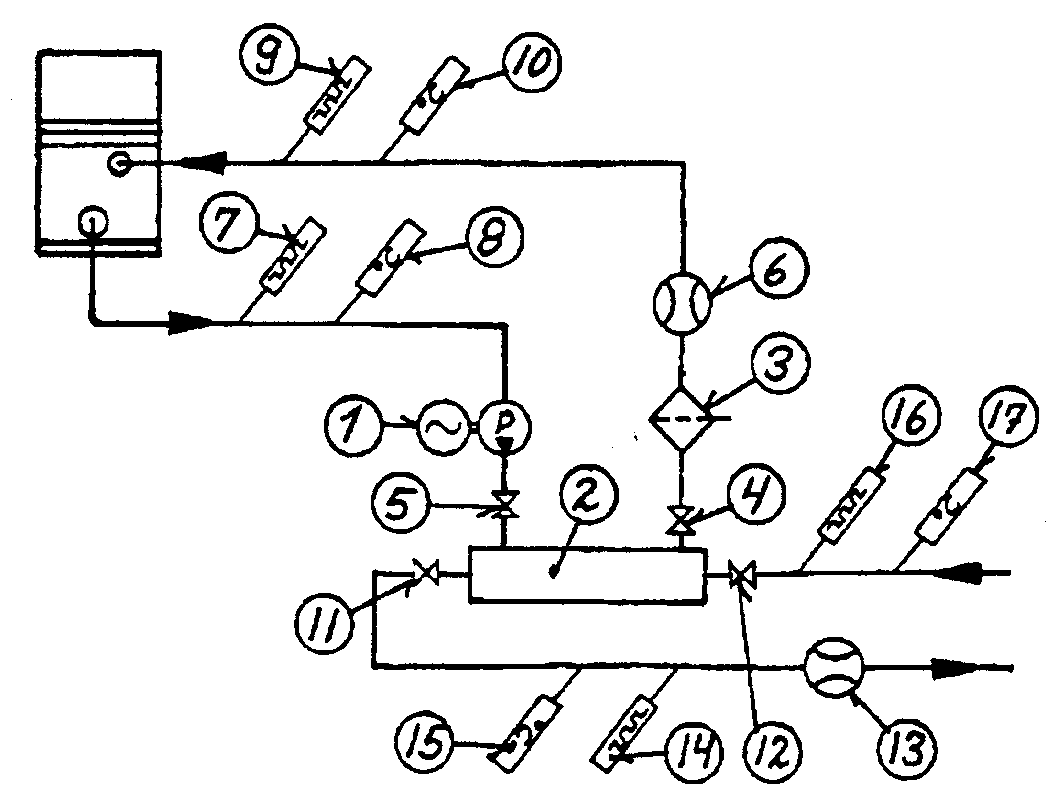

Prinsippskjema for et lager med utvendige kjølere og separate pumper ervist i Figur 61.

Oljesirkulasjon besørges av eksterne pumper med full reserve (1, 2). Varm olje tas ut fra lagerhuset, pumpes gjennom den utvendige oljekjøleren (14), og tilbake til lagerhuset. Normalt er bare en kjøler i bruk av gangen, slik at man har full kjøleeffekt i reserve. Oljemengden innstilles med reguleringsventilen (7), og oljestrømmen overvåkes med sirkulasjonsmelderen (9). Skulle hovedpumpen (1) svikte startes reservepumpen (2) via pressostaten (6). Oljens temperatur kontrolleres med motstandselementer (10, 12). Nødvendig kjølevannsmengde innstilles med reguleringsventilen (15), og overvåkes med sirkulasjonsmelderen (17) og motstandselementene (18, 20).

Systemet er lite autonomt og har relativt stor kompleksitet, men til forskjell fra den selvpumpende varianten har dette systemet ingen turtalls og temperaturavhengighet, og det har utmerket kjøling under utløp. Samtidig har man fordelene ved at kjølerne er dublert. Normalt er disse plassert utenfor generatorgruven, og både rengjøring og en eventuell utskifting av en kjøler kan derfor foretas med aggregatet i drift. Lagrene går forøvrig dykket i oljebadet, og vil derfor normalt tåle utkopling og stopp uten skade selv om begge sirkulasjonspumpene skulle svikte.

I en del tilfeller drives begge pumpene av vekselstrømsmotorer. I disse anleggene kan det forekomme at begge pumpene er utstyrt med pressostat, og at pumpene kjøres vekselvis som hoved-, henholdsvis reservepumpe. På den måten får man fordelt slitasjen jevnere på de to pumpene.

|

|

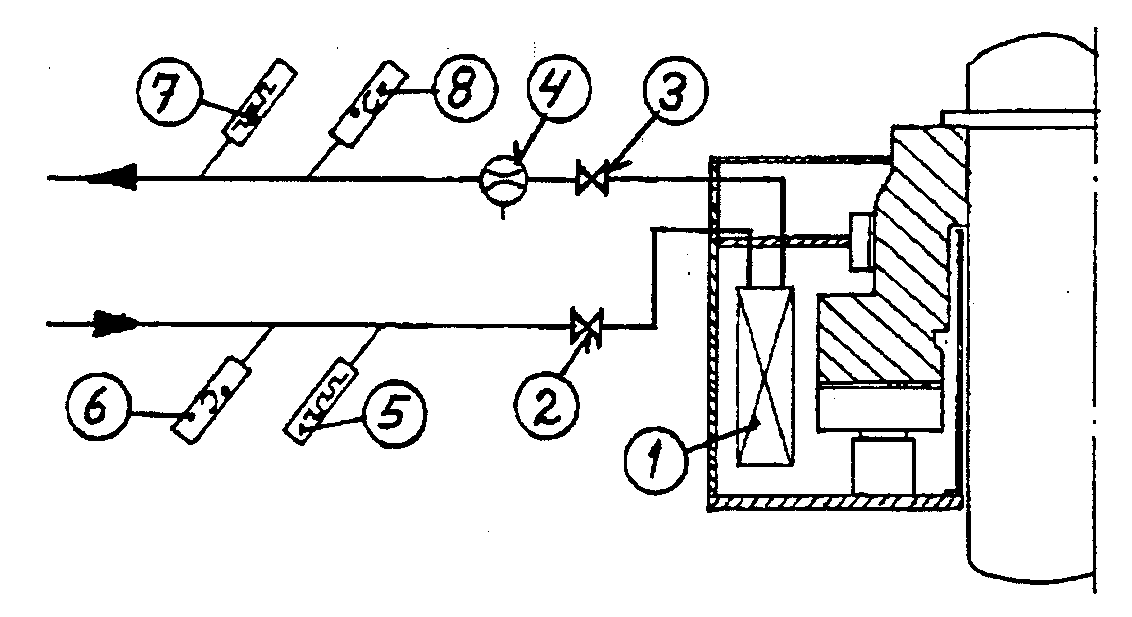

2.8.4 Horisontallager med innvendig kjølig

Eldre horisontallagre var ofte utstyrt med kjølerør direkte innstøpt i underskålen, mens nyere lagre er utstyrt med en kjølespiral plassert i bunnen av lagerbukken.

Uansett type er det utvendige systemet for disse lagrene identiske, og prinsippskjema for et horisontallager med innvendig kjøling er vist i Figur 61. Den nødvendige oljesirkulasjonen besørges av de roterende deler, dvs aksel/smørering. Nødvendig kjølevannsmengde innstilles med reguleringsventilen (3), og overvåkes med sirkulasjonsmelderen (4) og motstandselementene (5, 7).

Fordelene med systemet er at det er relativt enkelt, det har god autonomitet og driftssikkerhet, samtidig som det gir god kjøling under utløp. Ulemper er at kjølespiralen er vanskelig tilgjengelig i tilfelle feil skulle oppstå, og den er relativt vanskelig å rengjøre.

Vannmengden i lagre med innstøpte kjølerør må forøvrig reguleres relativt nøyaktig, da for lav temperatur kan medføre en del kondens i denne lagertypen. Med disse lagrene må man også være påpasselig med avstengning av kjølevannet ved stopp for å unngå krymp mellom skål og aksel.

|

|

2.8.5 Horisontallager med utvendig kjøling

Prinsippskjema for et horisontallager med utvendig kjøling i sinenkleste form er vist i Figur 63. Det er ingen reserve verken for kjøleren eller den eksterne pumpen. For nødsmøring i tilfelle svikt i det eksterne systemet er lageret utstyrt med smøreringer.

Normalt besørges oljesirkulasjon av pumpen (1). Varm olje tas ut fra lagerbukken, pumpes gjennom den utvendige oljekjøleren (2), filteret (3) og tilbake til lageret. Oljemengden innstilles med reguleringsventilen (4), og oljestrømmen overvåkes med sirkulasjonsmelderen (6). Smøreoljens temperatur kontrolleres med motstandselementer (7, 9). Nødvendig kjølevannsmengde innstilles med reguleringsventilen (11), og overvåkes med sirkulasjonsmelderen (13) og motstandselementene (14, 16). Skulle pumpen svikte, koples aggregatet ut, og smøreringen gir lageret tilstrekkelig oljetilførsel til at aggregatet kan gå til stopp uten at lagerflaten skades.

|

|

I et vannkraftanlegg er det som regel ønskelig med full reserve for pumper og kjølere slik at normal drift kan opprettholdes selv om en av disse komponentene skulle svikte.

Et system med full dublering vil være likt det som allerede er beskreveti tilknytning til Figur 61, og noen ytterligere omtale gis derfor ikke her.

En annen mulighet, og for horisontalakslede generatorer en meget vanlig løsning, er å installere et komplett system for Kapittel 2.9.1.

2.9 Smøreoljesystem

Som allerede nevnt er det i denne håndboken valgt å definere systemer hvor oljetanker, falltanker eller lignende inngår i oljekretsen som smøreoljesystemer, mens de systemer som kun består av kjølere, pumper og filtre er definert som kjølesystemer.

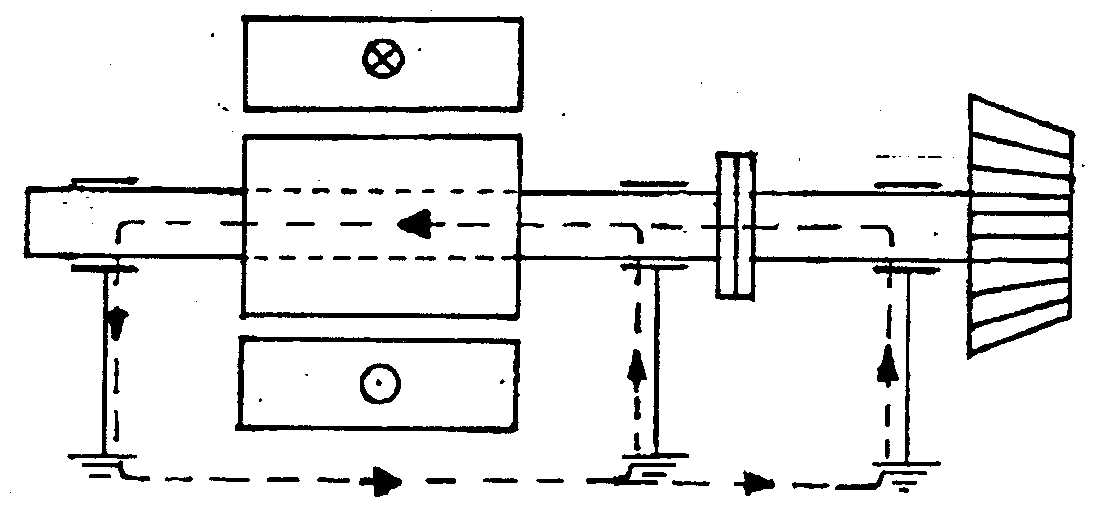

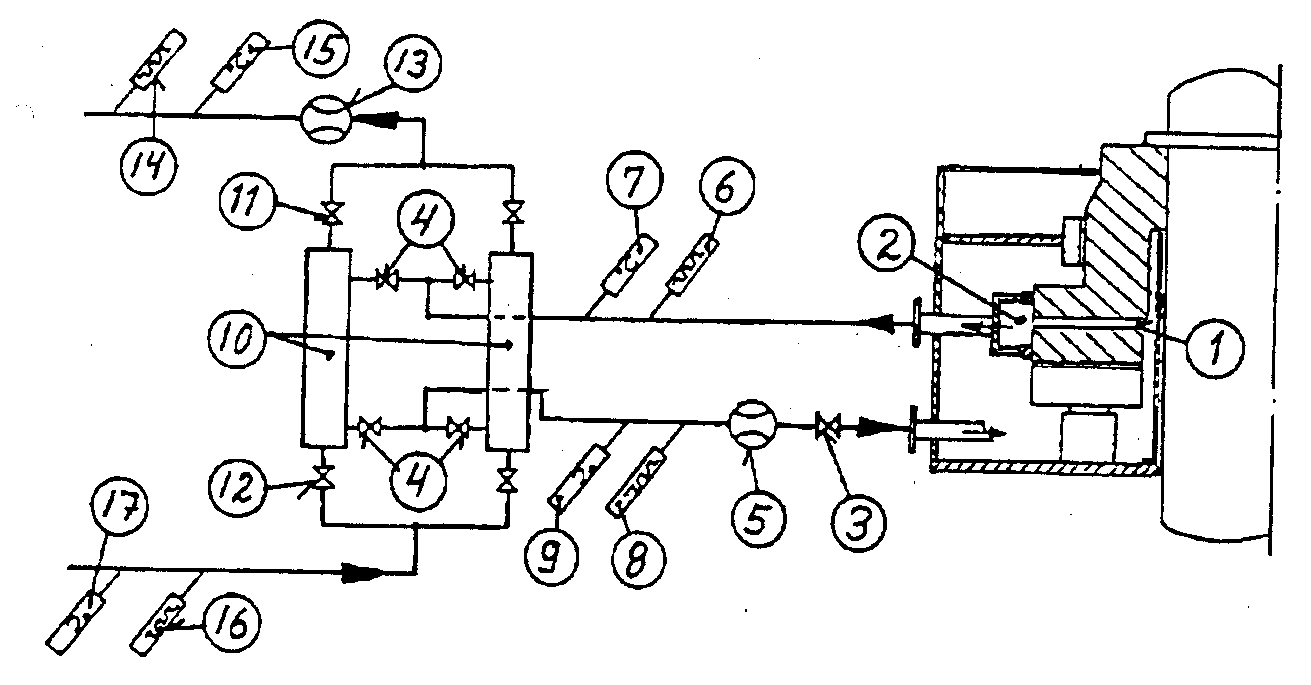

2.9.1 Spyloljesmøring

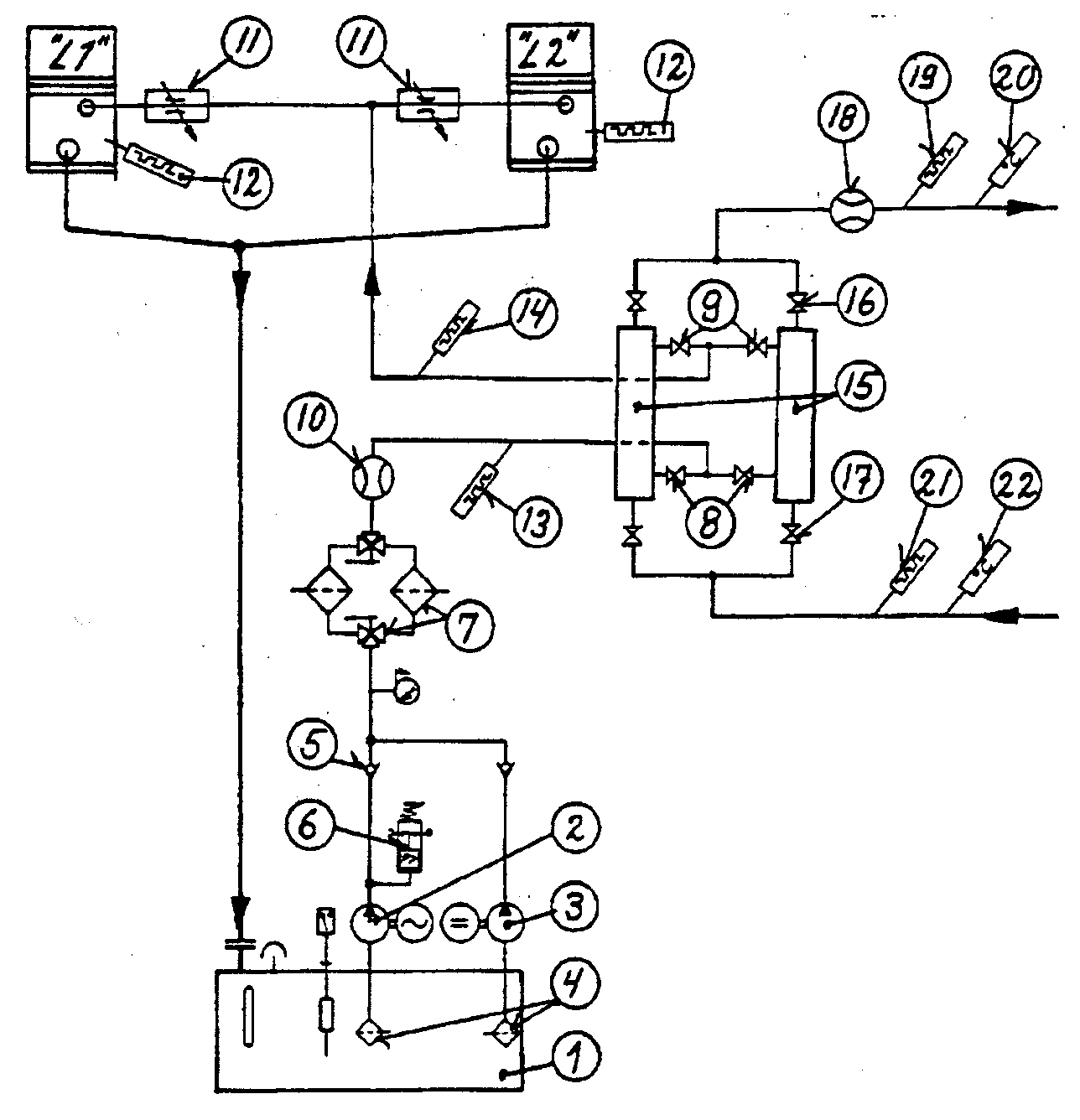

For horisontalakslede generatorer benyttes ofte et komplett system for spyloljesmøring av lagrene. To eller flere lagre mates med olje fra felles pumper og felles kjølere. I forhold til et system med egen pumpe og kjøler for hvert enkelt lager oppnår man en vesentlig reduksjon i antall komponenter og den totale kompleksitet. Som alle systemer basert på separate pumper er det lite autonomt men gir utmerket kjøling under utløp. Prinsippskjema for et spyloljesystem er vist i Figur 64. Ved stillstand dreneres all oljen til oljetanken (1). På, eller direkte tilknyttet denne, sitter hovedpumpen (2) og reservepumpen (3). Under drift pumpes smøreoljen fra oljetanken (1) gjennom filtret (7) og oljekjøleren (15) til lagrene “L1” og “L2”. Riktig fordeling av oljemengden til hvert av lagrene sikres ved blendene (11). Dimensjoneringen av disse er beregnet på forhånd og korrigeres om nødvendig ved idriftsettelsen. Fra lagrene renner den varme smøreoljen tilbake til oljetanken via returledningen. Den totale oljemengden kan om nødvendig reguleres med ventilene (9) og overvåkes med sirkulasjonsmelderen (10). Skulle hovedpumpen (2) svikte, startes reservepumpen (3) via pressostaten (6). Temperaturen på den varme oljen overvåkes med motstandselementene (12) i lagerbukkene og med (13) foran kjøleren. Kald olje overvåkes med motstandselementet (14) bak kjøleren. Nødvendig kjølevannsmengde innstilles med reguleringsventilen (16), og overvåkes med sirkulasjonsmelderen (18) og motstandselementene (19, 21).

For start av reservepumpen er det i eldre anlegg ofte benyttet etkontaktmanometer, ikke pressostat (6) som i Figur 64. Likeledes kan det være benyttet reguleringsventiler i stedet for blendene (11).

I enkelte tilfeller er det valgt en løsning hvor hovedpumpen drives direkte fra generatorakselen, mens reservepumpen er drevet av en elektromotor. For å sikre at hele systemet er fylt med olje, og at lagrene har full oljetilførsel fra første omdreining, inngår ofte reservepumpen i startprosedyren. Når aggregatet har nådd driftsturtall, og hovedpumpen gir full oljemengde, blir så reservepumpen igjen stoppet.Forøvrig er systemet som vist i Figur 64.

|

|

2.9.2 Smøreoljesystem med falltank

I en del tilfeller er det benyttet løsninger hvor lagrene tilføres smøreoljen fra en oljetank som ligger høyere enn lagrene. Denne tanken betegnes falltank. Hensikten med arrangementet er først å fremst å sikre en viss gangreserve for lagrene om det utvendige pumpesystemet skulle svikte fullstendig. Normalt er denne tanken dimensjonert slik at det kan foretas en normalstopp av aggregatet etter at pumpesystemet har sviktet.

Prinsippskjema for et smøreoljesystem med falltank er vist i Figur 65. Ved stillstand befinner all smøreoljen seg i lagrene “L1” og “L2”. Under drift pumpes oljen fra lagerhuset opp i falltanken (1) via filtret (6) og kjøleren (13). Fra falltanken (1) renner så oljen ned i lagrene, og oljemengden til det enkelte lager er innstilt med blendene eller reguleringsventilene (10). Den totale oljemengden kan om nødvendig reguleres med ventilene (7) og overvåkes med sirkulasjonsmelderen (9). Skulle hovedpumpen (2) svikte, startes reservepumpen (3) via pressostaten eller kontaktmanometeret (5). Temperaturen på den varme oljen overvåkes med motstandselementer i lagerhusene og med motstandselementet (11) foran kjøleren. Kald olje overvåkes med motstandselementet (12) etter oljekjøleren. Nødvendig kjølevannsmengde innstilles med reguleringsventilen (14), og overvåkes med sirkulasjonsmelderen (16) og motstandselementene (17, 19).

Om lagerhusene skulle være relativt små kan disse systemene i tillegg være utstyrt med en oljetank, også kalt samletank. Denne tjener da som oljesump ved stillstand, og systemet blir da som beskrevet forspyloljesystemet i Figur 64 med tillegg av en falltank.

Figur 39 beskriver et skållager fra en eldre vertikalakslet generator. Disse hadde felles falltank for øvre og nedre styrelager. Ved stillstand er all oljen samlet i nedre styrelagers oljesump. Under drift blir oljen pumpet opp i falltanken som allerede beskrevet, og renner så ned i øvre, henholdsvis nedre styrelager i separate rørledninger. Oljen fra øvre styrelagers sump renner videre ned i nedre styrelagers sump, og den totale oljemengden blir så pumpet tilbake til falltanken. På disse aggregatene ble forøvrig ofte benyttet en tannhjulsdrevet hovedpumpe plassert i nedre styrelagers oljesump. Reservepumpen er drevet av en elektromotor, og denne blir også benyttet for å fylle falltanken før aggregatet startes.

|

|

2.10 Overvåkningsutstyr

Lagrene er vitale komponenter i et vannkraftaggregat. Det er derfor innført en relativt omfattende instrumentering, dels for å kunne overvåke driften og dels for å unngå, eventuelt begrense, skadene ved et havari. Det må imidlertid bemerkes at et lagerhavari ofte utvikles så hurtig at en normal automatisk overvåking ikke kan hindre det før det er for sent.

I tillegg til den rene overvåkningsfunksjonen er signalene fra flere av lagrenes målepunkter tilknyttet aggregatets start/stopp funksjoner. Hvor omfattende instrumenteringen er, hvilke signaler som medfører stopp og hvilke som medfører startblokkering vil kunne variere noe fra anlegg til anlegg. I det etterfølgende er det tatt utgangspunkt i den instrumentering som kan finnes, og det vil derfor i det enkelte anlegg kunne være avvik fra dette på et eller flere punkter.

Som driftsovervåkning av lagre kan følgende være installert:

| Overvåkning av: | Overvåkningssted: |

|---|---|

| Temperatur: | Lagersegmenter, Lagerskåler, Varm og

kald smøreolje, Varmt og kaldt kjølevann. |

| Sirkulasjon: | Smøreolje, Kjølevann. |

| Væskemengde: | Smøreolje, Kjølevann. |

| Nivå: | Smøreolje i lagerhus/oljetank. |

| Trykk: | Avlastningstrykk bærelager. Driftstrykk smøreolje, differensialtrykk oljefilter. Driftstrykk kjølevann. Differensialtrykk kjølevann. |

| Lagerspenning: | Spenning over lagerisolasjon. |

| Akselstrøm: | Sirkulerende strøm i aksel/lagersystem. |

| Vibrasjonsnivå: | Armkryss, Lagerbukker. |

| Lagerbelastning: | Trykkpute, Pivot eller Spindel for bærelager. |

Av disse målingene er det enkelte som er langt viktigere enn andre, spesielt gjelder dette;