4 Målemetoder

4.1 Kriterier for tilstandsfastlegging

4.1.1 Statorhus - Kriterier for tilstandsfastlegging 4.1.2 Blikkpakke - Kriterier for tilstandsfastlegging4.2 Visuell inspeksjon

4.2.1 Visuell inspeksjon - Press i blikkpakke 4.2.2 Visuell inspeksjon - Press i deleskjøt 4.2.3 Visuell inspeksjon - Buckling 4.2.4 Visuell inspeksjon - Løse pressfingre4.3 Fasthetskontroll

4.3.1 Hammerslag på statortenner 4.3.2 Knivtest 4.3.3 Kontroll av statorpressboltenes forspenningHÅNDBOK - STATOR

1 Innledning

Tilstandskontroll av vannkraftverk - Stator er delt inn i følgende kapitler:

Kapitlet gir en kort beskrivelse av den aktuelle enhetens oppbygging og virkemåte. Hovedvekt er lagt på vertikalakslede omløpskjølte generatorer. Kompaktimpregnerte løsninger er ikke omtalt.

De skadetypene som er mest aktuelle for stator er:

- bølgedannelse (buckling)

- manglende tangentialt press i blikkpakkens deleskjøt

- lokal varmgang (hot-spots) i blikkpakken

- løse pressfingre

En generell forklaring til innholdet i tabellene som beskriver de enkelte skadetypene (f.eks. Utsagnskraft) er gitt i kapitlet Skadetyper i Innledning.

De målemetodene som er mest aktuelle for stator er:

- visuell inspeksjon - press i blikkpakke

- visuell inspeksjon - press i deleskjøt

- visuell inspeksjon - buckling

- visuell inspeksjon - løse pressfingre

- fasthetskontroll - hammerslag på statortenner

- fasthetskontroll - knivtest

- fasthetskontroll - kontroll av statorpressboltenes forspenning

- ringprøve

En generell forklaring til innholdet i tabellene som beskriver de enkelte målemetodene (f.eks. Kriterier for karaktersetting) er gitt i kapitlet Målemetoder i Innledning.

Kapitlet inneholder et veiledende måleprogram for den aktuelle enheten.

En generell forklaring til måleprogram er gitt i kapitlet Måleprogram i Innledning.

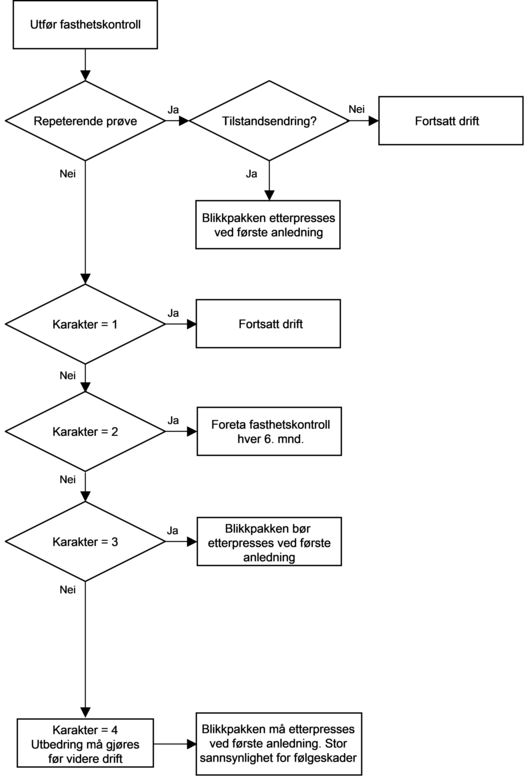

Kapittel 7.1 inneholder flytdiagrammer som skal være en hjelp til å stille diagnose for tilstanden til den aktuelle enheten ved at et sett med regler (tolkningskriterier) anvendes på måleresultatene. Diagnosen leder fram til de tiltak som bør iverksettes ved avvikende verdier.

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i Innledning.

Kapittel 7.2 inneholder skjemaer for registrering av de enkelte målingene.

Det er utstrakt bruk av linker i tilstandskontrollhåndbøkene. Disse vil normalt være blå og understreket i den elektroniske versjonen. I en eventuell sort/hvit papirutskrift vil de kun fremstå som understreket. Det presiseres derfor at samtlige understrekninger i en papirversjon representerer linker til andre kapitler i samme dokument, eller til andre dokumenter.

I kapitlene om Målemetoder kan overskrifter inneholde linker til dokumentet Målemetoder, mens tabelloverskrifter kan inneholde linker til det aktuelle tilstandskontrollskjemaet. Dokumenter som ofte er linket opp er Innledning, Skademekanismer og Målemetoder.

2 Komponentbeskrivelse

Statorens oppgave i en synkrongenerator kan oppsummeres i følgende to hovedpunkter:

- Den skal holde den strømførende statorviklingen fysisk på plass. Samtidig skal den gi den magnetiske fluks en tilbakevei med god magnetisk ledningsevne.

- Den skal sørge for at de krefter som oppstår i generatoren under omformingen fra mekanisk til elektrisk effekt blir overført fra vikling til fundament uten at skadelige deformasjoner eller spenninger opptrer. Disse påkjenningene oppstår under stasjonær drift og ved feilsituasjoner.

Statoren (unntatt statorvikling) kan deles opp i tre komponenter: statorhus, blikkpakke og pressanordning.

2.1 Statorhus (421.DDD.110)

Statorhusets hoved konstruksjonsløsninger er vist i tabell Tabell 1.

| 1. Statorhus | 2. Labber |

|---|---|

| 1.1 Vertikalt akslet | 2.1 Faste |

| 1.2 Horisontalt akslet | 2.2 Fleksible |

Dens funksjon er mangesidig, og følgende hovedfunksjoner kan nevnes:

Det skal tjene som mekanisk befestigelse for blikkpakken samtidig som den holdes rund og sentrert.

Det skal oppta dreiemomentet fra statorblikkpakken og overføre dette til fundamentet.

Det skal oppta de termiske utvidelser som oppstår i blikkpakken, og hindre at de mekaniske spenningene som dermed opptrer ikke når et skadelig nivå.

Det skal sørge for en tilstrekkelig radiell stivhet for luftgapskrefter.

Det skal gi stivhet og ta opp de påkjenninger som inntreffer ved transport og løfting.

Det skal tjene som kanal for kjøleluften fra statorblikkpakken.

Det skal tjene som befestigelse for kjølere og røropplegg for kjølerne.

Det skal tjene som opplagring for lagerarmkryss ved overliggende lager. Hvis det overliggende lageret også er bærelager, overføres lagerkreftene via statorhuset til fundamentet.

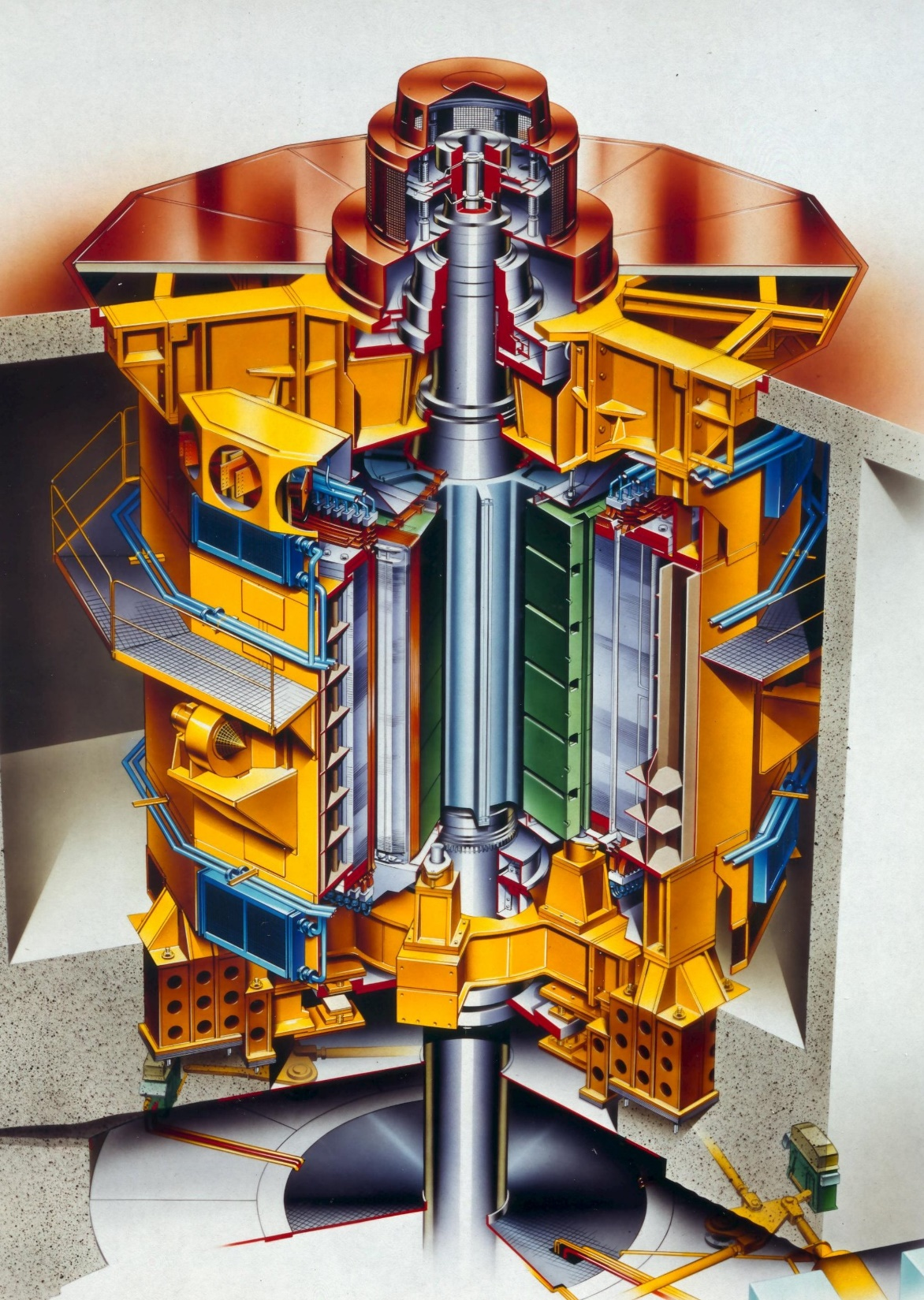

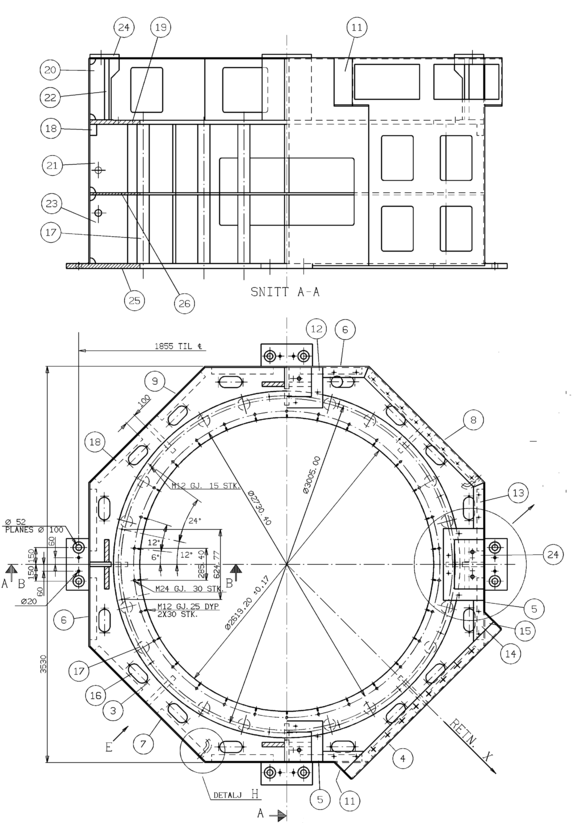

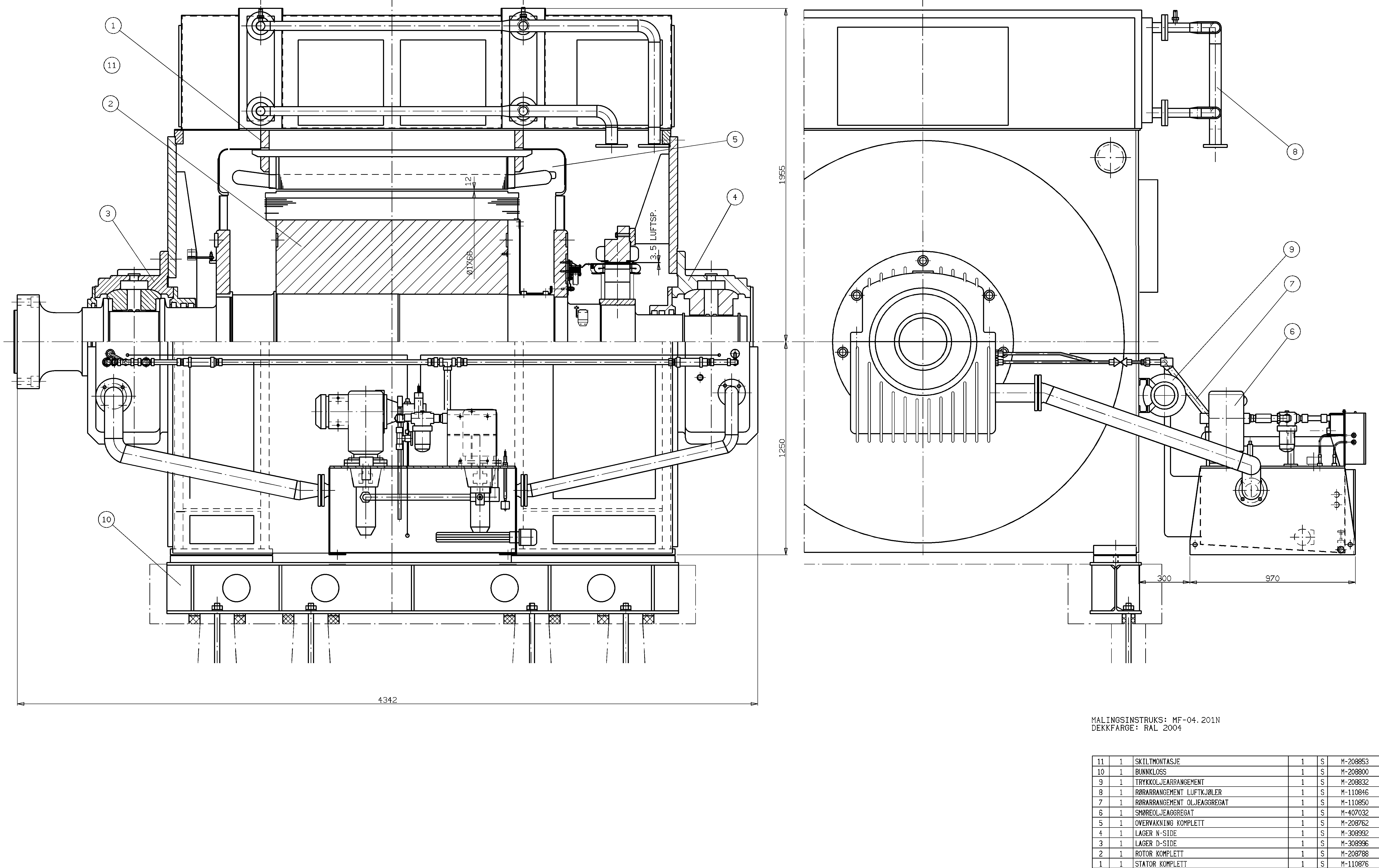

Statorhuset i en vannkraftgenerator er nesten alltid utført som en sveiset konstruksjon. For eldre generatorer kan imidlertid statorhuset være av støpegods. Med en sveiset platekonstruksjon består statorhuset av et varierende antall ringplater, kalt vangeplater, som omslutter blikkpakken rundt hele omkretsen. Antall vangeplater er avhengig av blikkpakkens aksielle lengde. Vangeplatenes radielle utstrekning er bestemmende for statorens stivhet for radielle belastninger. Den er størst i langsomtgående generatorer med stor diameter. Vangeplatene er separert i aksiell retning ved hjelp av plater eller stagbolter. De aksielle platene kan også være gjennomgående, og de kan benyttes til å overføre aksielle krefter til fundamentet fra f.eks. et overliggende lager i vertikalakslede generatorer. Vangeplatene omsluttes utvendig av mantelplater som sørger for innkapsling av statoren.

4.-9., 11. Mantelplate 12.-14. Anleggsplate

|

19., 25., 26. Vangeplate 20.-23. Ribbeplate

|

I omløpskjølte generatorer er kjølerenhetene montert på statorhusets mantel. Det er da tatt ut åpninger for kjøleluften i mantelen. Mantelplatene har flere inspeksjonsluker. Utvendig form på statorhusetvil enten være rund eller mangekantet. Figur 1 viser et typisk statorhus for en vertikalakslet generator. Friskluftkjølte generatorer mangler helt eller delvis mantel. Dette kan medføre problemer med kondens, tilsmussing, osv.

I mange tilfeller er statorhusets mantelplater forlenget over øverste- og under nederste vangeplate. Disse tjener da som kapsling for viklingen. Kapslingen blir montert for å styre kjøleluften samt for fysisk beskyttelse.

Statorhusets kobling til fundamentet kan være en direkte boltforbindelse med nedre vangeplate, eller med en eller annen form for labber. Disse vil være utformet forskjellig avhengig av generatorens størrelse. For generatorer med store diametre blir det tatt hensyn til statorens termiske utvidelse, og det kan være spesielle arrangementer for dette forhold.

|

|

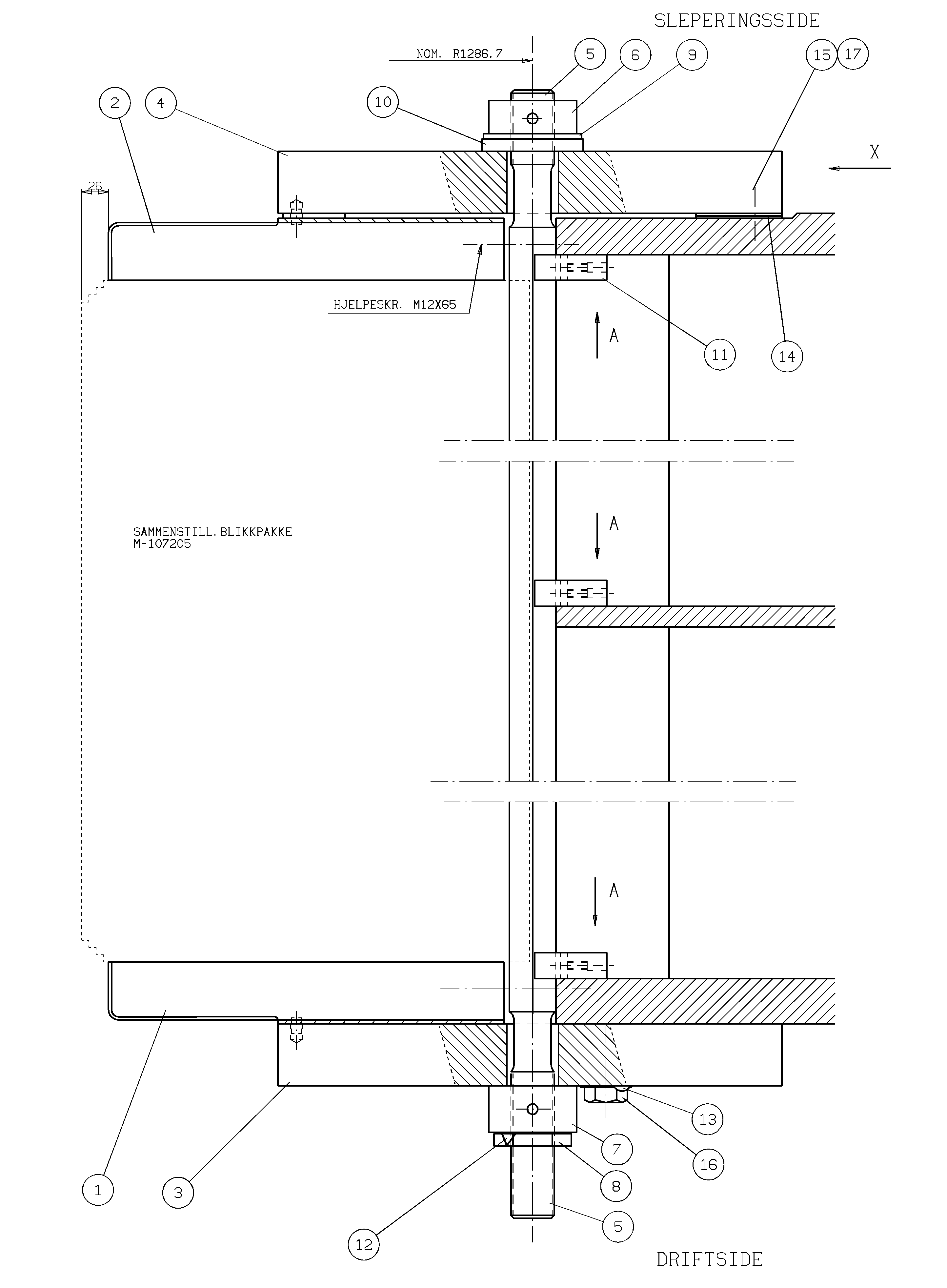

2.2 Blikkpakke (421.DDD.120)

Hoved konstruksjonsløsningene for blikkpakker er gitt i tabell Tabell 2.

| 1. Blikkisolasjon | 2. Deling | 3. Pressanordning | 4. Endepakke | 5. Ventilasjonsslisser | 6. Splitt i tann endepakke |

|---|---|---|---|---|---|

| 1.1 Lakk | 2.1 Hel ring | 3.1 Gjennomgående bolter | 4.1 Limt | 5.1 Med | 6.1 Med |

| 1.2 Papir | 2.2 Delt | 3.2 Bolter i bakkant | 4.2 Ikke limt | 5.2 Uten | 6.2 Uten |

| 3.3 Skrudd på statorhus |

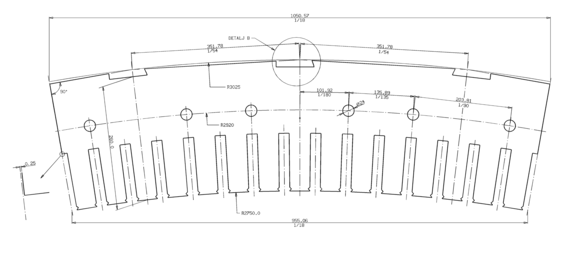

Blikkpakken bygges opp av segmenter av isolert elektroblikk. Blikket har en tykkelse på 0,35 - 0,5 mm, og er isolert for å forhindre virvelstrømmer. Segmentene er konstruert med spor med plass for statorviklingen. Blikket som ligger mellom disse sporene kalles for statortenner. Segmentene legges lagvis, med overlapping for å danne en kontinuerlig ring. For generatorer der statoren av hensyn til transport er delt i to eller flere deler, gir deleskjøten en diskontinuitet i blikkpakken. For å unngå kortslutning av blikkene, blir det lagt inn isolasjon i deleskjøtene.

Blikkpakken har både en magnetisk og en mekanisk oppgave. Den skal gi en tilbakevei til den magnetiske fluksen, og den skal bære opp statorviklingen. Statorviklingen er plassert i åpne spor i blikkpakken med en mekanisk oppstøtting basert på kiler. Statortennene er derfor utstyrt med kilespor der kilene innfestes.

Hvert blikksegment utføres også med to eller flere kilespor på ytre radius for å oppnå feste mot statorhuset. Kilen, eller blikklinjalen, som er festet til statorhuset, har normalt en svalehaleprofil og skal holde blikkene på plass. Kraftoverføring i radiell og tangentiell retning mellom blikkpakke og statorhus skjer ved hjelp av disse kilene. Figur 3 viser et statorblikksegment med tenner og kilespor. Indre diameter på statorblikk heter statorboring.

Den lamellerte blikkpakken blir presset sammen aksielt slik at den får en tilfredsstillende stivhet. Dermed hindres blikkene å bevege seg i forhold til hverandre.

Blikkpakken i en luftkjølt synkrongenerator er utført med ventilasjonsslisser/kjølekanaler som leder kjøleluften fra luftgapet radielt gjennom blikkpakken, og videre ut av generatoren gjennom statorhuset. Kjølekanalene er åpninger mellom to lag blikk, og blir dannet ved at det legges inn distanselister. Spalthøyden i disse kjølekanalene kan være 5 - 10 mm, og avstanden mellom kanalene er typisk 35 - 55 mm. På denne måten eksponeres store flater av blikkpakken mot den gjennomstrømmende kjøleluften, og sikrer derved en effektiv transport av tapseffekten. Tapene kommer delvis fra statorviklingen, og delvis fra virvelstrømstap og hysteresetap i selve blikket. Blikkene mellom to kjølekanaler blir i det etterfølgende kalt pakker.

Mindre luftkjølte generatorer vil kunne være utført med aksiell kjøling uten kjølekanaler i blikkpakken. Kjølingen er da basert på en varmeoverføring til kjøleluft i luftgapet og på utsiden av blikkpakken. Generatorer med væskekjøling av statorviklingen har som regel et eget arrangement for kjøling av statorblikket.

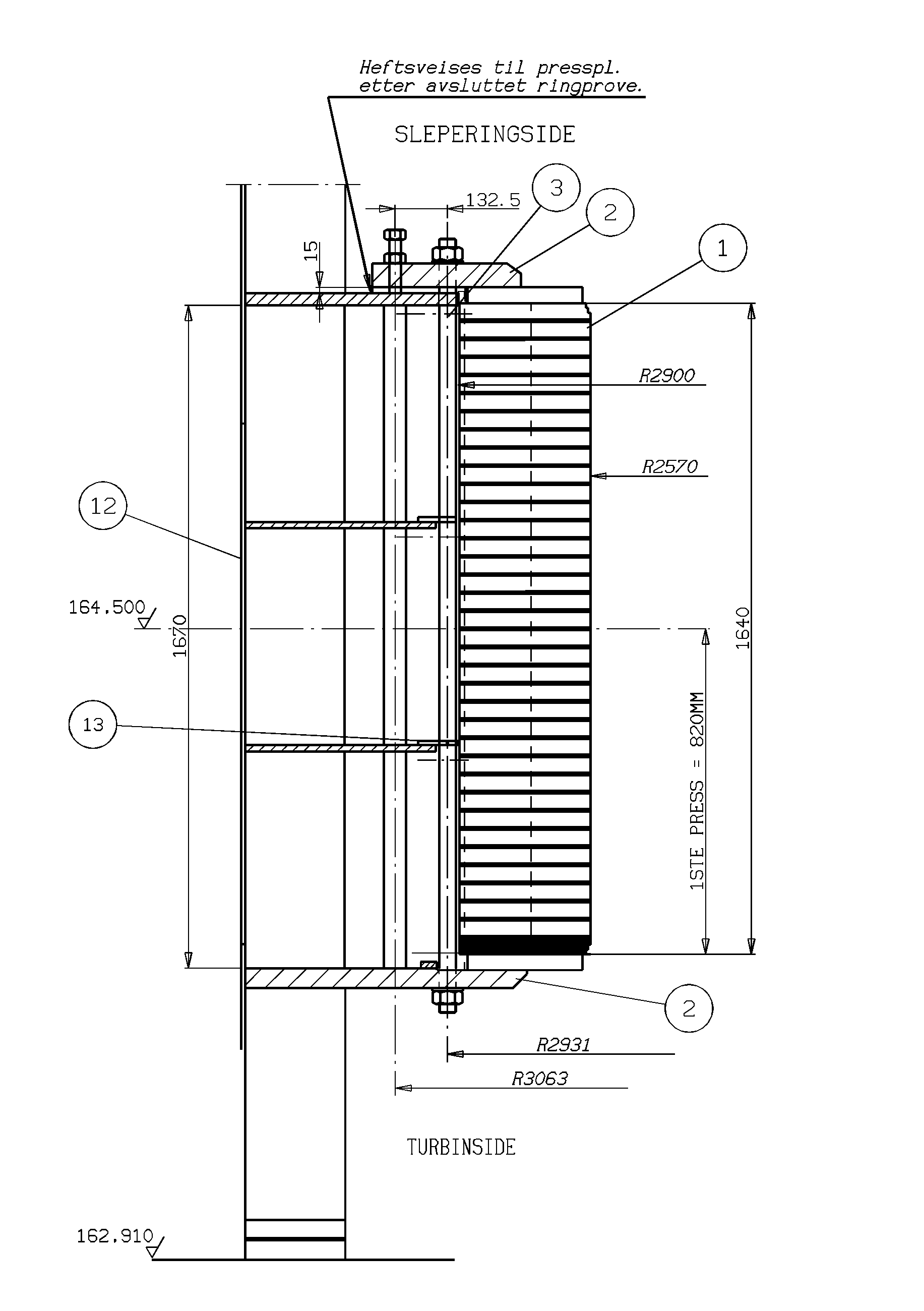

Figur 4 viser en sammenstilling av blikkpakke med statorhus og pressanordning.

|

|

2.3 Pressanordning

Statoren er utstyrt med en pressanordning som sørger for at den lamellerte blikkpakken er tilstrekkelig sammenpresset under drift. Som mål på sammenpressingen benyttes det aksielle flatetrykket i pakken. Dette skal ligge i området 0,7 - 2,0 MPa for at blikkpakken skal være tilstrekkelig fast. Det er spesielt viktig at blikkpakkens tenner har stort nok trykk.

Pressanordningen består av pressfingre, pressplater / pressringer, pressbolter og stagbolter. For hver av blikkpakkens tenner finnes det én eller flere pressfingre som er festet til pressplater eller pressringer. Pressfingrene skal sørge for at tannpartiet av blikkpakken får tilstrekkelig press. Den nederste vangeplaten blir i mange tilfeller brukt som pressring på undersiden av blikkpakken.

Det kan i hovedsak skilles mellom fire forskjellige utførelser av pressanordninger. Disse er vist i de etterfølgende figurer.

Utførelse 1

Separate strekkelement benyttes ikke i det hele tatt. Separate segmenterte pressplater er påskrudd statorhusets vangeplate oppe og nede. Pressplatene på oversiden justeres med stillskruer, eller shims, i bakkant, slik at tannpartiet til blikkpakken får tilstrekkelig press. I statorhuset er det innsveisede bolter eller rør for mottrykk. Denne løsningen er lite fleksibel og kan, for generatorer med større jernlengder, etter hvert medføre løse blikk.

Utførelse 2

I denne utførelsen er pressboltene plassert bak åkryggen på blikkpakken. Pressplatene på oversiden justeres med stillskrue, eller shims, slik at tannpartiet til blikkpakken får tilstrekkelig press. I statorhuset er det innsveisede bolter eller rør for mottrykk. Nedre pressplate kan enten være separat, eller integrert i nedre vangeplate.

Utførelse 3

Denne utførelsen skiller seg fra den første ved at det ikke benyttes separate pressbolter. Blikklinjalene benyttes da som strekkelementer. Anvendes for generatorer med begrenset åkhøyde.

Utførelse 4

Med gjennomgående pressbolter i blikkpakken sørger man for at presset kommer på det stedet man ønsker uten noe form for justering. Avstivere i statorhuset for å ta mottrykket fra pressboltene er overflødige, og pressplatene får en enklere utforming. Nedre vangeplate benyttes her som pressplate.

3 Skadetyper

3.1 Påkjenninger på statoren

Under drift blir statoren utsatt for mekaniske påkjenninger i form av krefter og vibrasjoner. Termiske påkjenninger forekommer kun i forbindelse med skade i statorblikkpakken.

3.1.1 Krefter

De kreftene som statoren blir utsatt for er både kontinuerlige og transiente. De kontinuerlige kreftene er:

Stasjonært dreiemoment proporsjonalt med lasten.

Krefter pga temperaturforskjeller mellom statorblikkpakke og statorhus.

Radielle krefter pga luftgapsinduksjon. Denne kan ha en frekvens på 100 Hz eller et multiplum av omdreiningsfrekvensen, men også sporfrekvens kan være aktuell.

Radielle krefter pga eksentrisk plassert polhjul.

Aksielle krefter, f.eks. fra overliggende bærelagerkryss. Dette er hydraulisk aksiallast fra turbinen samt vekt av rotor, aksiallager og armkryss.

Ved feil kan følgende transiente påkjenninger oppstå:

Dreiemoment ved kortslutning av stator, eller ved feilinnfasing på nettet.

Radialkraft ved dobbel jordslutning over deler av rotorviklingen.

Radielle vibrasjoner pga eventuelle vindingskortslutninger i feltviklingen.

En normalt dimensjonert stator skal kunne oppta de transiente krefter som oppstår ved kortslutning. Det presiseres imidlertid at det i spesielle feilsituasjoner, for eksempel ved feilfasing, kan oppstå større radielle krefter på stator enn ved kortslutninger.

3.1.2 Vibrasjoner

Produksjonstoleranser og oppretting vil gi rundhetsavvik for rotor. Dette vil føre til ubalansert magnetisk trekk mellom stator og rotor. Disse kreftene vil for stator ha en frekvens som er lik eller et multiplum av nettfrekvensen, og vil kunne gi vibrasjoner i stator.

Enkelte skadetyper vil også føre til, eller forsterke, vibrasjoner.

3.2 De mest forekommende skadetypene

I dette kapitlet blir de mest forekommende skadetypene omtalt. Det vises til kapitlet Skadetyper i Innledning for en nærmere forklaring til innholdet i de etterfølgende tabellene. Målemetodene/inspeksjonene som blir nevnt i disse tabellene vil bli nærmere omtalt i neste kapittel.

For statorer er det de følgende skadetypene som er de mest vanlige:

- Blikkpakke - Løst blikk i blikkpakken

- Blikkpakke - Bølgedannelse (buckling)

- Blikkpakke - Manglende tangentialt press i blikkpakkensdeleskjøt

- Blikkpakke - Lokal varmgang (hot-spots) i blikkpakken pgakortslutning av blikk

3.2.1 Løst blikk i blikkpakken

Statorens blikkpakke vil alltid være utført med en pressanordning som gir et aksielt trykk. Ettersom statoren er bygget opp av lakkisolerte blikk, og normalt med ventilasjonskanaler, vil det alltid være en viss setning i blikkpakken over tid. Dersom blikkpakkens pressanordning ikke har tilstrekkelig elastiske elementer til å opprettholde forspenningen ved de setninger som normalt opptrer, vil den miste det aksielle trykket.

Det er spesielt viktig å ha tilstrekkelig aksielt press i blikkpakkens tenner. Hvis dette svikter, vil blikkene vibrere som tunger. Elektroblikk er sprøtt, og det er derfor stor fare for utmatting og brudd ved store vibrasjoner. Løse blikk kan forårsake omfattende skader i form av slitasje på statorvikling og halvledende lakker.

Når en vibrasjon først er oppstått, utvikler skaden seg i stadig økende omfang.

Tiltak bør derfor foretas så raskt som mulig.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetode for påvisning [Utsagnskraft] |

|

| Påvisning |

|

3.2.2 Bølgedannelse (buckling)

Fenomenet knekking av mekaniske konstruksjoner oppstår når slanke eller tynne elementer utsettes for store trykkspenninger i aksiell retning. Ved knekking oppstår det en utbøyning vinkelrett på spenningsretningen.

Når statorblikket varmes opp, utvider det seg. Dersom statorhuset varmes mindre, vil dette hindre blikkpakkens radielle utvidelse. Det oppstår dermed trykk i blikkpakken og strekk i statorhuset. Trykkspenningen er proporsjonal med temperaturdifferansen mellom statorhus og blikkpakke, og øker med statorhusets radielle stivhet. Den kritiske trykkspenningen hvor buckling vil opptre er avhengig av det aksiale presset i blikkpakken og avstanden mellom blikklinjalene. Ved buckling av blikkpakken oppstår det en utbøyning i aksiell retning, og blikkpakken vil anta en bølgeform. Buckling oppstår som regel ved nedre vangeplate. For delte blikkpakker kan store trykkspenninger gi stuking av blikkene ved skjøten. Stuking kan også forekomme i områdene der segmentene tilstøter hverandre. Buckling forekommer stor sett kun på store langsomtløpende generatorer.

Buckling av blikkpakken er i seg selv harmløst såfremt det ikke medfører redusert press i blikkpakken eller skader på statorviklingens isolasjon ved at denne kommer i klem under forskyvninger i spordelen av blikkpakken. Utpreget stuking av blikkene i deleskjøten kan skade mellomlegg og føre til kortslutning av statorblikk.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetode for påvisning [Utsagnskraft] |

|

| Påvisning |

|

3.2.3 Manglende tangentialt press i blikkpakkens deleskjøt

I generatorer med delte statorblikkpakker er det viktig at det er tilstrekkelig trykk i deleskjøten ved alle driftstilstander. For å unngå kortslutning av blikkene blir det alltid lagt inn isolasjon i blikkpakkens deleskjøt. Luftgapet som da oppstår, og som påtrykkes generatorens hovedfluks, vil bli påkjent av en betydelig varierende (100 Hz) magnetisk kraft. Dersom presset i deleskjøten mangler, vil de magnetiske kreftene gi skadelige vibrasjoner. Det isolerende mellomlegget i skjøten vil da raskt bli slitt ut. En kortslutning av blikkene i deleskjøten vil gi omfattende skader, og vil kunne føre til såkalt jernbrann. Karakteristisk for en generator uten eller med sterkt redusert press i deleskjøt er et høyt støynivå.

Manglende press i deleskjøten vil helst opptre ved kald generator. Når temperaturforskjellen mellom statorblikk og statorhus øker under drift, vil temperaturutvidelsen etter hvert gi press i skjøten. Akustisk støy fra vibrasjoner vil derfor ofte oppstå når en kald generator blir magnetisert, for siden å avta etter hvert som generatoren blir varm.

For å unngå omfattende følgeskader er det viktig med en rask utbedring dersom denne skaden oppstår.

Impedanskontroll av rotor medfører også et pulserende felt i stator, og kan derfor også gi en indikasjon på om statorens deleskjøter ikke er helt i orden.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetode for påvisning [Utsagnskraft] |

|

| Påvisning |

|

3.2.4 Lokal varmgang (hot-spots) i blikkpakken

Hot-spots i blikkpakken vil kun oppstå som en følgeskade etter andre skader/uhell. Fremmedlegemer som faller ned i luftgapet under drift vil kunne føre til at blikkpakkens overflate skades og flere blikklag klines sammen. Dette gir store virvelstrømmer, og dermed temperaturstigninger, på skadestedet. Slike hot-spots vil igjen kunne føre til direkte skader på statorviklingen eller fremskyndet aldring av isolasjonen.

Vibrasjoner av blikk vil også kunne gi slitasjeskader på blikkenes lakksjikt som dermed kan medføre kortslutninger, virvelstrømmer og hot-spots.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetode for påvisning [Utsagnskraft] |

|

| Påvisning |

|

3.2.5 Løse pressfingre

Løse pressfingre vil i sjeldne tilfeller kunne oppstå i sammenheng med redusert press eller som følge av mangelfullt feste til pressplater eller pressringer. Pressfingrene er festet til pressplatene med sveiser, og brudd i disse kan føre til at fingrene løsner. De statortenner som har løse pressfingre, vil være svært utsatt for vibrasjonspåkjenninger. Det er da en betydelig fare for at tanndelen av blikket ristes løs pga utmatningsbrudd.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetode for påvisning [Utsagnskraft] |

|

| Påvisning |

|

4 Målemetoder

I dette kapitlet blir de forskjellige målemetodene som kan benyttes i forbindelse med diagnose av statorer diskutert. Det vises til kapitlet Målemetoder i Innledning for en nærmere forklaring til kriterier for karaktersetting.

De målemetodene som vanligvis benyttes i forbindelse med statorer er:

4.1 Kriterier for tilstandsfastlegging

4.1.1 Statorhus - Kriterier for tilstandsfastlegging

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Deformasjon | Synlige sprekker i innfestninger | Brudd i innfestninger | Mekanisk kontakt mellom rotor og stator | Brudd i svalehale eller labber Aktuelt for store langsomtløpere | |

| S2 | Eksentrisitet eller urundhet | Luftgap avviker 10 % | Luftgap avviker mer enn 10 % | Mekanisk kontakt mellom rotor og stator | Aktuelt for store langsomtløpere |

4.1.2 Blikkpakke - Kriterier for tilstandsfastlegging

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Manglende press i deleskjøt | Tegn til passrust i deleskjøt, men ingen merkbar støy, verken ved kald eller varm generator | Ingen løse bolter, men redusert forspenning av deleskjøten i enkelte tilfeller. Mye passrust i deleskjøt, og tydelig 100 Hz støy ved kald generator. | Løse bolter i deleskjøt; blåning; isolasjonen løsner. Mye passrust i deleskjøt, og sterk 100 Hz støy ved kald generator. | Jernbrann | Jordfeil er indikasjon på feilen Mer vanlig for National Industri-generatorer (kan skyldes spinklere konstruksjon?). Gjelder stort sett lengre jernlengder (> 1,5 m). Tynt statisikkgrunnlag |

| S2 | Løse blikktenner | Tegn til passrust ved øvre

pressfingre M1: Visuell kontroll |

Mye passrust ved øvre

pressfingre M1: Visuell kontroll |

Tretthetsbrudd i

statorblikktenner. M1: Visuell kontroll |

Jordfeil M1: Vern m2: Isolasjonsmåling |

Ref. tidligere ekspertvurdering fra

Statkraft (Vibrerende blikk) og Alstom (Løs blikkpakke). (Husk: Sjekk kriteriene i ekspertvurderingene). Ikke gjennomgående bolter, bl.a. NEBB før 1970. Gjelder jernlengde > 1,5 m |

| S3 | Kortslutning mellom tennene | Maksimale lokale temperaturforskjeller er fra 5 - 10 K | Maksimale lokale temperaturforskjeller er fra 10 - 30 K | Maksimale lokale temperaturforskjeller > 30 K (gnister ved overslag kan observeres) | Jernbrann | Skade fra fremmedlegeme gjennom luftspalten |

| S4 | Bølgedannelse (buckling) | Langbølget buckling (δ/λ < 0,01) | Utpreget langbølget buckling (0,01 < δ/λ < 0,02), eller tegn til stuking | δ/λ > 0,02, eller utpreget stuking, passrust eller blåning | Stor boring (> 6 m) og variasjon i driftstemperatur. Problem med faste labber (se statorhus). |

4.2 Visuell inspeksjon

Den visuelle inspeksjonen er bygget på faste kriterier for bedømmelse. Dermed sikres en mest mulig objektiv og ensartet bedømming.

Metoden krever at de deler som skal inspiseres er tilgjengelige. Dette krever som regel at generatoren er stoppet, og at inspeksjonsluker er åpnet. Det er viktig at blikkpakkens deleskjøt kan observeres. Det er dessuten en fordel om en eller flere rotorpoler er fjernet. Hjelpemidler som lyskilder, speil, hammer, fiberoptisk utstyr og fotoapparat benyttes.

Visuell inspeksjon kan benyttes til å oppdage de fleste feiltypene på statoren. Punktene 3.1.1 til 3.1.4 følger ikke tilstandskontrollskjemaet i detalj, men gir utfyllende informasjon om en del av sjekkpunktene. I dette tilstandskontrollskjemaet er det også gitt en vektingsfaktor som bidrar til fokus på de viktigste faktorene.

4.2.1 Visuell inspeksjon - Press i blikkpakke

Det søkes etter passrust (rødt, men kan være brunt hvis det er blandet med olje eller smuss).

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen tegn til passrust |

| 2 | Tegn til passrust ved pressfingre |

| 3 | Mye passrust ved pressfingre |

| 4 | Tretthetsbrudd i statorblikk. Fragmenter finnes i statorkapsler. |

4.2.2 Visuell inspeksjon - Press i deleskjøt

Det søkes etter passrust både i statorhusets og blikkpakkens deleskjøt, samt på innsiden av kjølerne ved delefugen. Ved oppstart fra kald generator observeres støynivået i generatoren samtidig med at temperaturen i blikkpakken stiger. Dersom det er en hørbar endring i støynivå, måles støynivået under en ny oppstart.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen tegn til skade |

| 2 | Tegn til passrust i deleskjøt. Ingen merkbar støy, verken ved kald eller varm generator. |

| 3 | Mye passrust i deleskjøt. Tydelig

100 Hz støy ved kald generator. Ingen løse bolter, men redusert forspenning i enkelte tilfeller. |

| 4 | Mye passrust i deleskjøt. Sterk 100

Hz støy ved kald generator. Løse bolter i deleskjøt. Blåning. Isolasjonen løsner. |

4.2.3 Visuell inspeksjon - Buckling

Buckling kan observeres ved at blikkpakken har fått en bølgeform i aksiell retning. For å vurdere graden av buckling, måles forholdet mellom bucklingens amplitude δ og bølgelengde λ. Dette krever at man har tilgjengelig skyvelære, linjaler og målebånd. Dessuten benyttes fotoapparat for dokumentasjon av bucklede områder.

Det søkes etter buckling og stukinger på åkryggen over hele generatorens omkrets og høyde. Spesielt området ved nedre vangeplate er utsatt på grunn av større stivhet i statorhuset i dette området. Deleskjøten må vises spesiell oppmerksomhet. Dersom det påvises buckling, skal amplitude og bølgelengde måles på de mest utsatte områdene, og dette registreres på eget tilstandskontrollskjema. Som aksiell identifikasjon av målestedet benyttes pakkenummeret regnet fra turbinsiden, og som tangentiell identifikasjon benyttes blikklinjalnummeret. Blikklinjalene nummereres fra delefuge 1 i retning av stigende spornummer. Det bør også tas bilder for sammenligning mot tidligere observasjoner.

Det ligger et skjema vedlagt for Måling av bucklingsgrad.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen tegn til buckling |

| 2 | Langbølget buckling (δ/λ < 0,01) |

| 3 | Utpreget langbølget buckling (0,01 < δ/λ < 0,02), eller tegn til stuking |

| 4 | δ/λ > 0,02, eller utpreget stuking, passrust eller blåning |

4.2.4 Visuell inspeksjon - Løse pressfingre

Alle pressfingre sjekkes for passrust, synlige skader på sveiser og om fingrene på noen måte er ute av sin opprinnelige posisjon.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen tegn til skade |

| 2 | Tegn til sprekkdannelser i sveiser

mellom pressfinger og pressplate Tegn til passrust |

| 3 | Brudd i sveiser |

| 4 | Pressfingre ute av stilling |

4.3 Fasthetskontroll

Denne prøven gjøres for å bringe på det rene om blikkpakken har tilfredsstillende aksielt press. Kontrollen kan utføres ved hjelp av to uavhengige prøver. Det presiseres imidlertid at observasjoner av passrust er en viktigere metode. Hammerslag på statortenner er ikke mye brukt, og regnes ikke som viktig, mens knivtest benyttes av noen.

4.3.1 Hammerslag på statortenner

Målingen krever at det er tilstrekkelig plass til at et metallstykke kan dunkes mot statortenner i aksiell retning mellom pressfingre, eller ytterst på tennene. For enkelte generatorer kan det være vanskelig å komme til for å få utført prøven. For at testen skal ha noen verdi benyttes et metallstykke av rimelig dimensjon og av en viss tyngde. Metallstykket dunkes mot statortenner ved siden av pressfingre, eller ytterst på tenner (avtrapninger). Dette må utføres med aktsomhet slik at verken statorvikling eller blikkpakke skades. Prøven utføres på et antall statortenner som er tilstrekkelig for å få et inntrykk av hele blikkpakken. De tenner som kontrolleres identifiseres med nummer til nærmest liggende spor i rotasjonsretningen. Spornummer er definert på generatorens vikleskjema. Klangen fra tennene ved denne type slag observeres. En “syngende” lyd indikerer en fast blikkpakke. En “stump” lyd indikerer en løs blikkpakke. Det presiseres at prøven er subjektiv, og skal utføres av erfaren fagmann.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Alle statortenner gir syngende lyd |

| 2 | Mindre enn 20 % av statortennene gir stump lyd |

| 3 | Mer enn 20 % og mindre enn 60 % av statortennene gir stump lyd |

| 4 | Mer enn 60 % av statortennene gir fra seg en stump lyd. Passrust. |

4.3.2 Knivtest

I denne målemetoden kan en vanlig skarp tollekniv benyttes. Knivbladet presses mot blikkene der hvor blikkpakken har hjørner. Prøven gjøres på tilstrekkelig mange steder slik at man kan få et godt inntrykk av generatorens fasthet. Disse identifiseres i aksiell retning med pakke nummer fra generatorens N-side. I tangentiell retning benyttes blikklinjal nummer for åkrygg og spor nummer for statorboring som identifikasjon. Prøven må utføres så skånsomt som mulig for ikke å skade blikkenes lakksjikt. Det kontrolleres hvorvidt knivbladet kan presses inn mellom blikkene. Dersom dette er mulig skal inntrykket av motstanden registreres på tilstandskontrollskjemaet. Det presiseres at prøven er subjektiv, og skal utføres av erfaren fagmann.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Det lar seg ikke gjøre å presse inn knivblad mellom statorblikk |

| 2 | Knivblad lar seg så vidt presse inn mellom blikkene enkelte steder |

| 3 | Knivblad lar seg presse inn mellom blikkene på de fleste steder |

| 4 | Knivblad lar seg presse inn mellom

blikkene alle steder. Blikkpakken kjennes svært løs. Passrust. |

4.3.3 Kontroll av statorpressboltenes forspenning

Dersom det ved fasthetskontroll av blikkpakken oppdages partier som ikke har tilfredsstillende fasthet, kan det være aktuelt å kontrollere/justere statorpressboltenes forspenning. 2 metoder er praktisk brukbare for slik kontroll:

- Måling/kontroll av boltenes tiltrekkingsmoment utføres som ettertrekking av boltene ved hjelp av momentinnstilt verktøy. NB! Mutrene er normalt låst, og de skal sikres igjen etter utført kontroll/ettertrekking.

- Måling/kontroll av boltenes forlengelse skjer i praksis kun med demontert statorvikling.

Begge metoder krever tilgang til boltene med hensiktsmessig måleutstyr. Denne tilgangen kan begrenses av andre generatorkomponenter (for eksempel spolehoder, viklingsoverkoblinger, osv). Begge metoder har dessuten sine måletekniske svakheter.

Det finnes spesielle måleinnretninger som kan brukes for overvåkning og kontroll av statorpressboltenes forspenning. Måleutstyret kan bare installeres på nye pressbolter. De fleste generatorer har ikke slikt måleutstyr installert.

Disse målingene utføres normalt av leverandør.

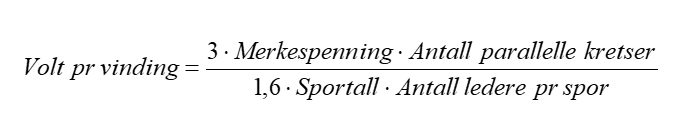

4.4 Ringprøve

Denne målemetoden krever at stator eller rotor demonteres. Metoden utføres vanligvis av leverandør, og krever følgende måleutstyr:

- 50 Hz kraftforsyning som gir tilstrekkelig strøm

- Amperemeter

- Voltmeter

- Wattmeter

- Sensorer for måling av temperaturer og detektering av områder med forhøyet temperatur (termograferingsutstyr)

Et antall vindinger legges rundt statorhus/blikkpakke på samme måte som for en toroid-kjerne. Vindingene skal fordeles rundt på omkretsen. Viklingen påtrykkes en 50 Hz strøm som skal gi omtrent nominell fluks (eller omtrent 1 Tesla) i generatorens åk. En målevinding legges på for måling av påtrykt spenning. Prøven kjøres til temperaturstigningen mellom nedre vangeplate og nedre del av blikkryggen er 12 - 15 K. Statorboringens overflate termograferes for å detektere hot-spots. Hot-spots hvor temperaturen er > 5 K høyere enn blikkpakken registreres og identifiseres. Målingene dokumenteres på eget tilstandskontrollskjema.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Maksimale lokale temperaturforskjeller < 5 K |

| 2 | Maksimale lokale temperaturforskjeller er fra 5 - 10 K |

| 3 | Maksimale lokale temperaturforskjeller er fra 10 - 30 K |

| 4 | Maksimale lokale

temperaturforskjeller > 30 K. Gnister ved overslag kan observeres. |

Antall volt per vinding kan beregnes på følgende måte:

Når merkespenning oppgis i V skal dette gi i størrelsesorden 100 volt per vinding.

Lengde og høyde oppgis i meter, mens effektiv jernlengde er ca 82 % av total jernlengde.

5 Måleprogram

Tabell 17 viser et veiledende måleprogram for statorer. Feil i forbindelse med statorer forekommer relativt sjelden, og måleprogrammet blir derfor ikke spesielt omfattende. Det er bare visuell inspeksjon som inngår i måleprogrammet. Fasthetskontroll og ringprøve vil bare være aktuelle målinger dersom den visuelle inspeksjonen gir indikasjoner på at noe er i ferd med å skje.

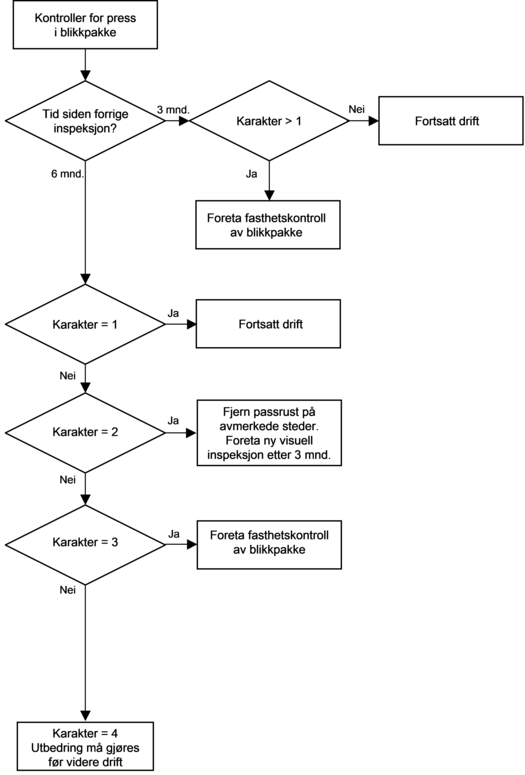

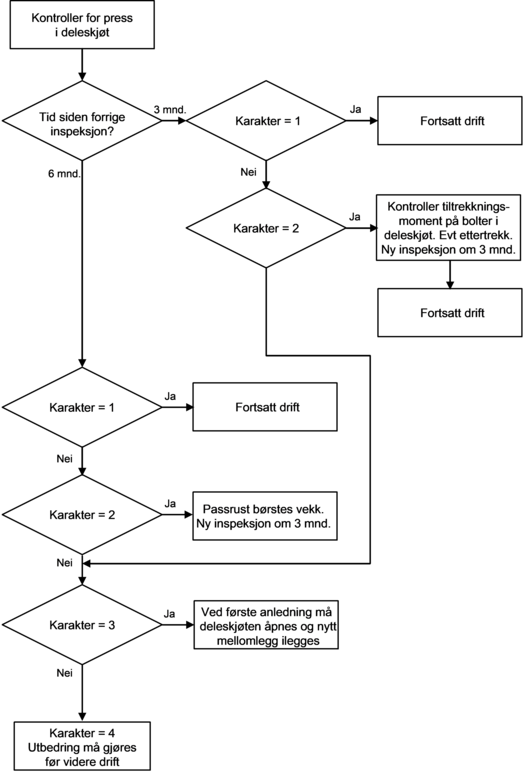

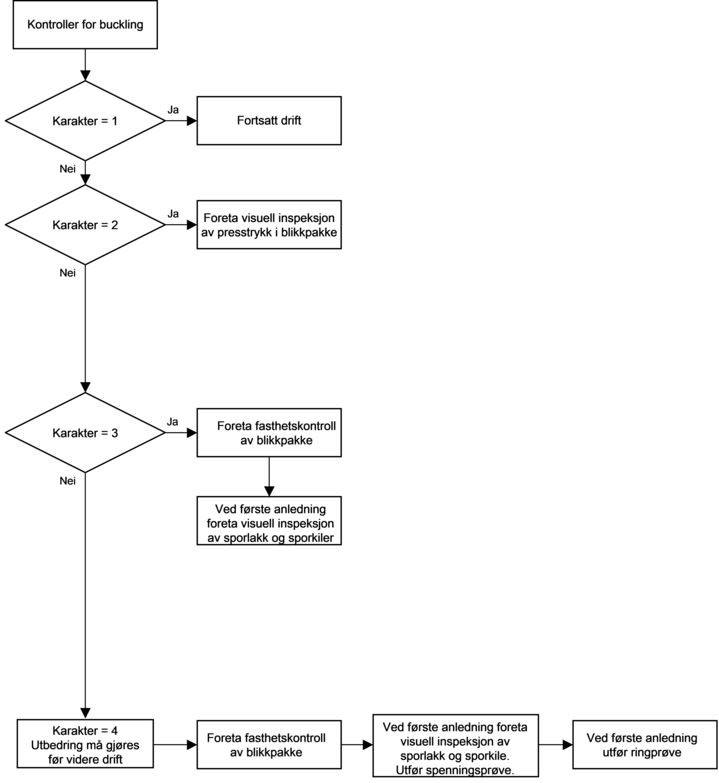

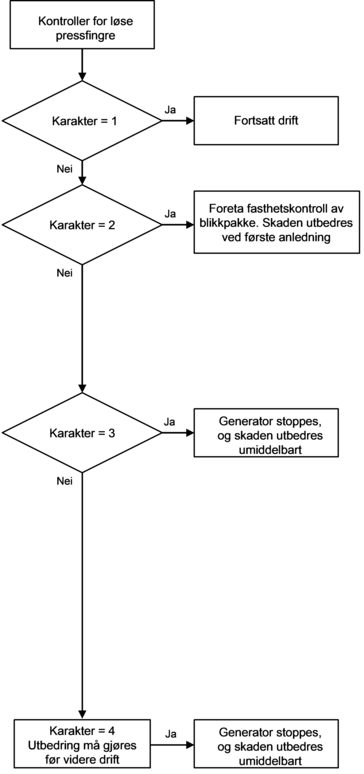

| Intervall | Måling | Karakter | Handling ved karakter 2, 3 eller 4 |

|---|---|---|---|

| 1-2 år | Visuell inspeksjon Press i blikkpakke |

Karakter 2 Karakter 3 Karakter 4 |

Fjern passrust. Ny visuell

inspeksjon om 3 mnd Foreta fasthetskontroll av blikkpakke Skaden utbedres umiddelbart |

| 1-2 år | Visuell inspeksjon Press i deleskjøt |

Karakter 2 Karakter 3 Karakter 4 |

Ny visuell inspeksjon om 3 mnd Nytt mellomlegg ilegges ved første anledning Skaden utbedres umiddelbart |

| 5-10 år | Visuell inspeksjon Bucling |

Karakter 2 Karakter 3 Karakter 4 |

Foreta visuell inspeksjon av press i

blikkpakke Foreta visuell inspeksjon av press i blikkpakke Foreta kontroll av sporlakk og sporkiler ved første anledning Foreta fasthetskontroll av blikkpakke Foreta spenningsprøve og/eller ringprøve ved første anledning |

| 5-10 år | Visuell inspeksjon Løse pressfingre |

Karakter 2 Karakter 3,4 |

Foreta fasthetskontroll av

blikkpakke Skaden utbedres ved første anledning Generatoren stoppes, og skaden utbedres umiddelbart |

6 Litteraturreferanser

| [1] | IEC 60034 Rotating electrical machines |

| Innledning | |

| Skademekanismer | |

| Målemetoder |

7 Vedlegg

7.1 Flytdiagrammer med tolkningskriterier

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i Innledning.

7.1.1 V1.1 Visuell inspeksjon - Press i blikkpakke

7.1.2 V1.2 Visuell inspeksjon - Press i deleskjøt

7.1.3 V1.3 Visuell inspeksjon - Buckling

7.1.4 V1.4 Visuell inspeksjon - Løse pressfingre

7.1.5 V1.5 Fasthetskontroll

7.1.6 V1.6 Ringprøve

7.2 Tilstandskontrollskjemaer

Det er laget et eget Excel regneark for elektroniske registrering av Visuell inspeksjon.