6 Tilbakeføringsmekanisme og Oljeinnføringsenhet (411.DDD.213)

6.1 Komponentbeskrivelse 6.2 Skadetyper 6.3 Målemetoder 6.4 Måleprogram8 Sugerørskonus (411.DDD.411)

8.1 Komponentbeskrivelse 8.2 Skadetyper 8.3 Målemetoder 8.4 Måleprogram9 Akseltetningsboks (411.DDD.640)

9.1 Komponentbeskrivelse 9.2 Skadetyper 9.3 Målemetoder 9.4 Måleprogram10 Turbinlager (411.DDD.700)

10.1 Komponentbeskrivelse 10.2 Skadetyper 10.3 Målemetoder 10.4 Måleprogram15 Vedlegg

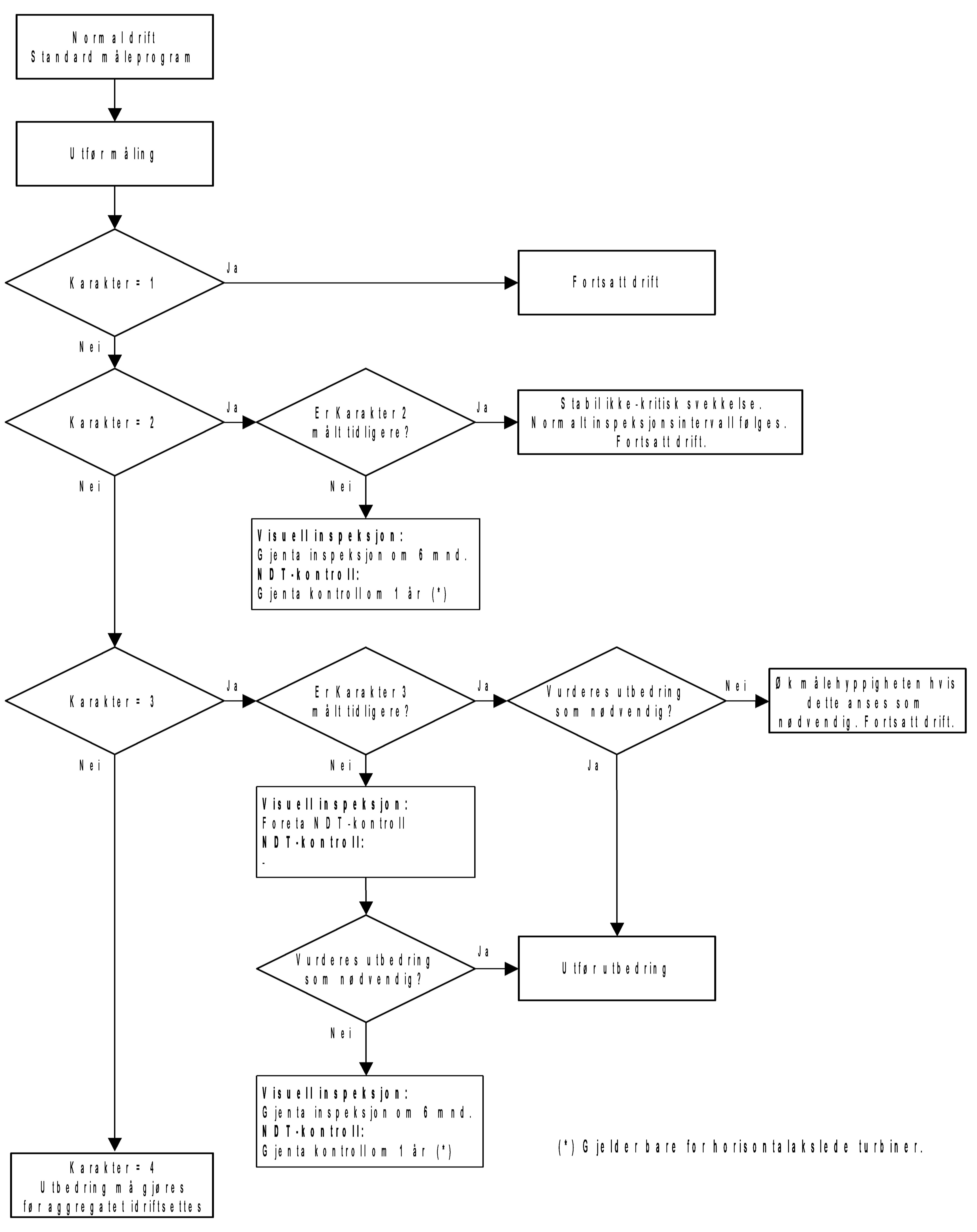

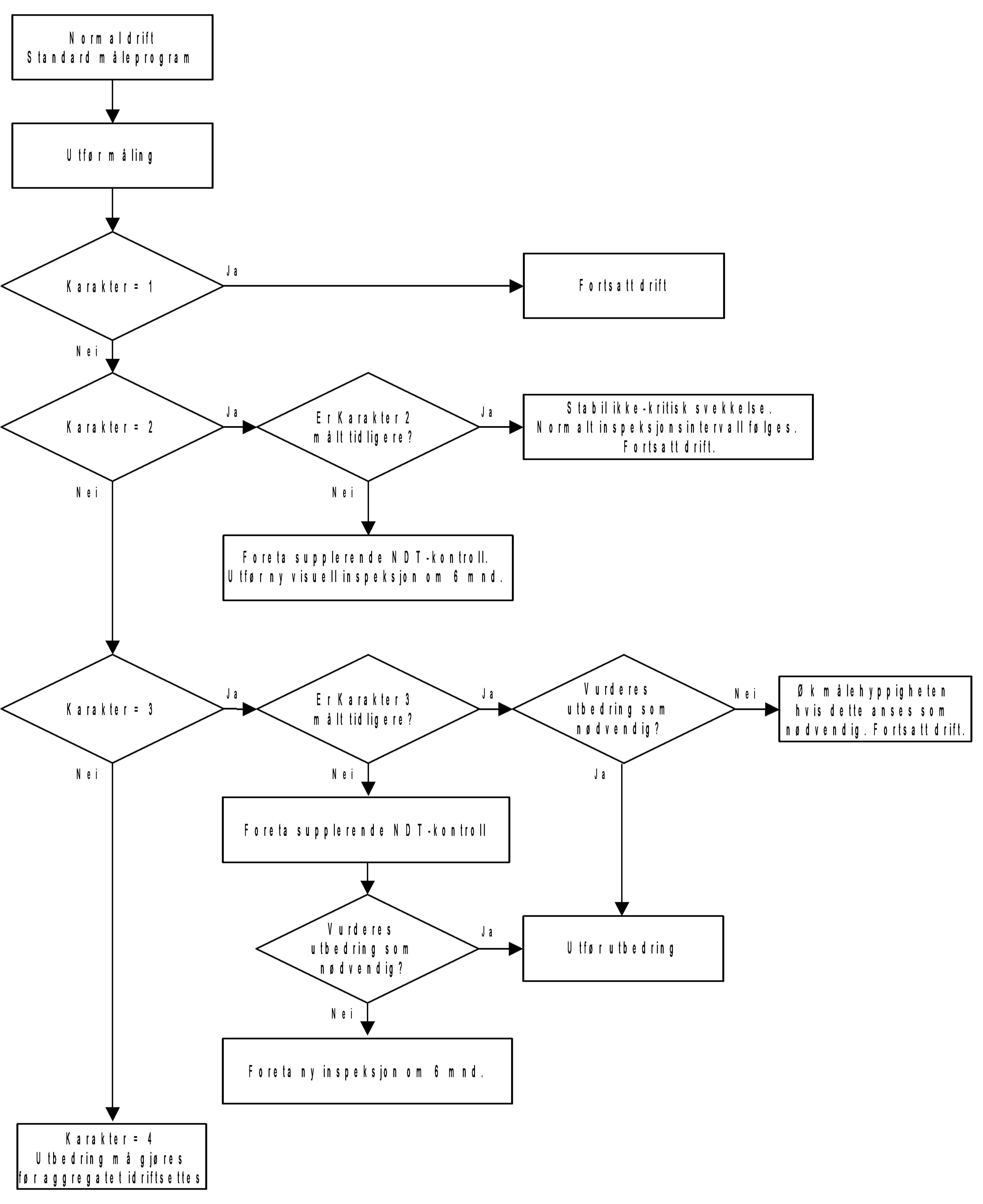

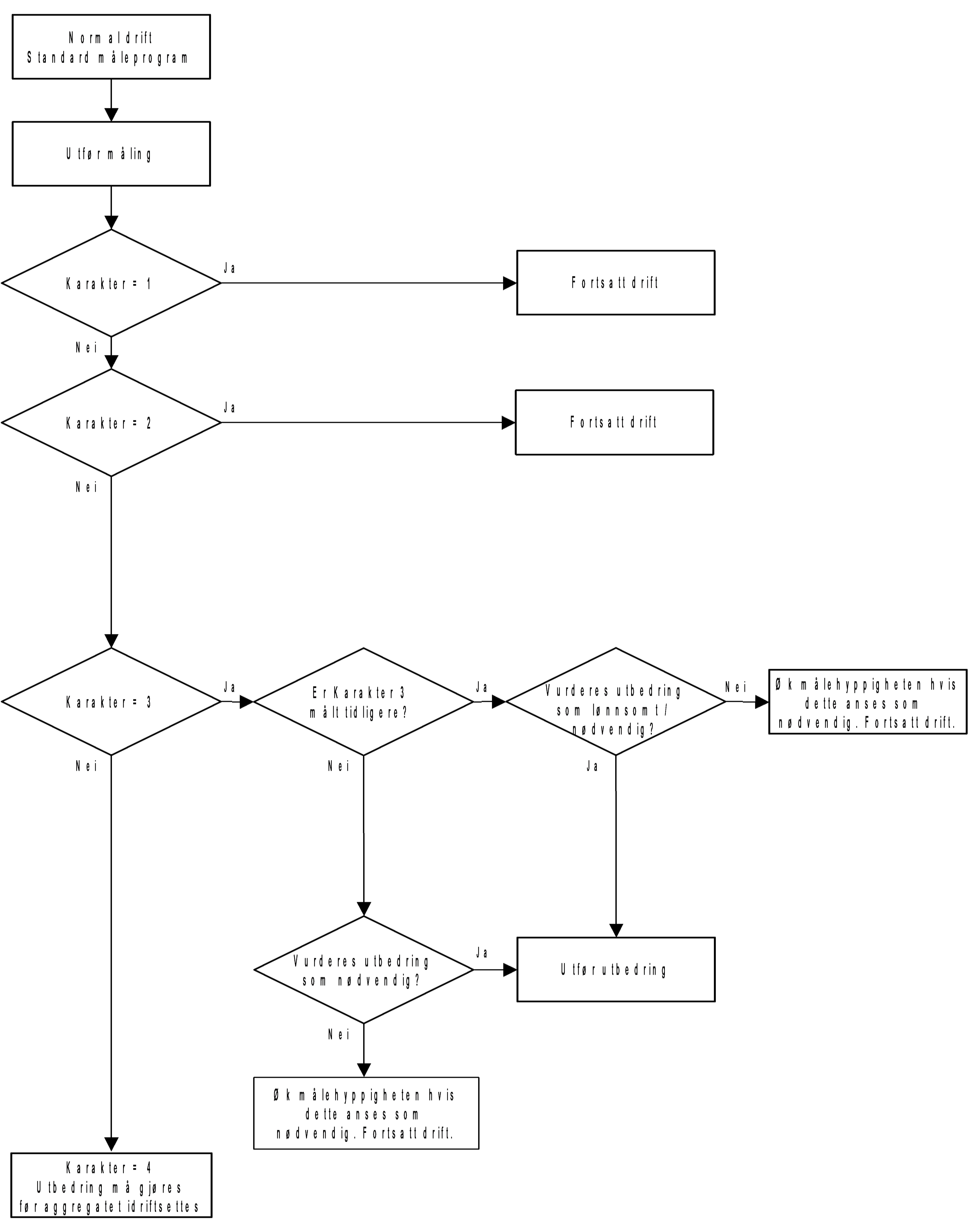

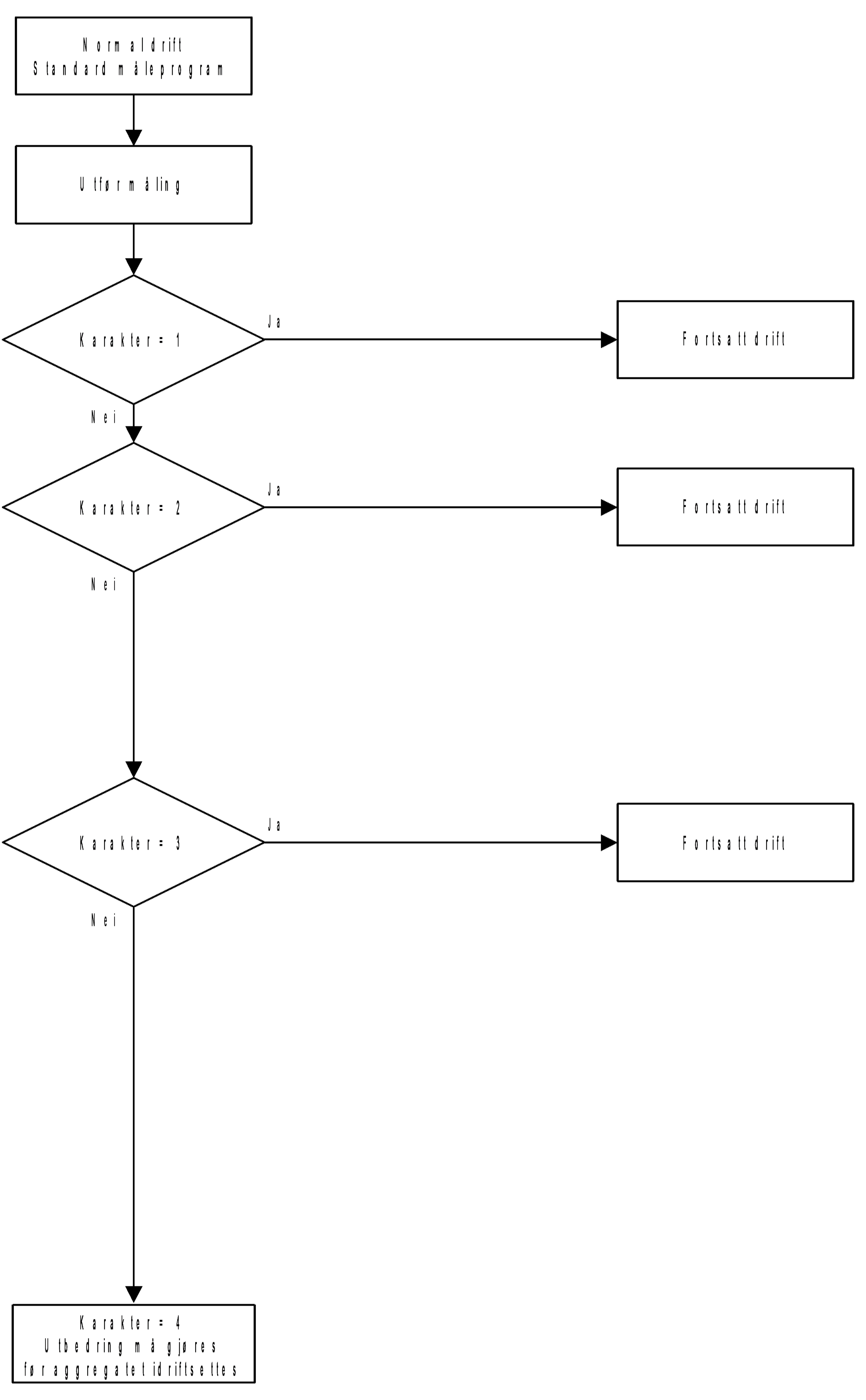

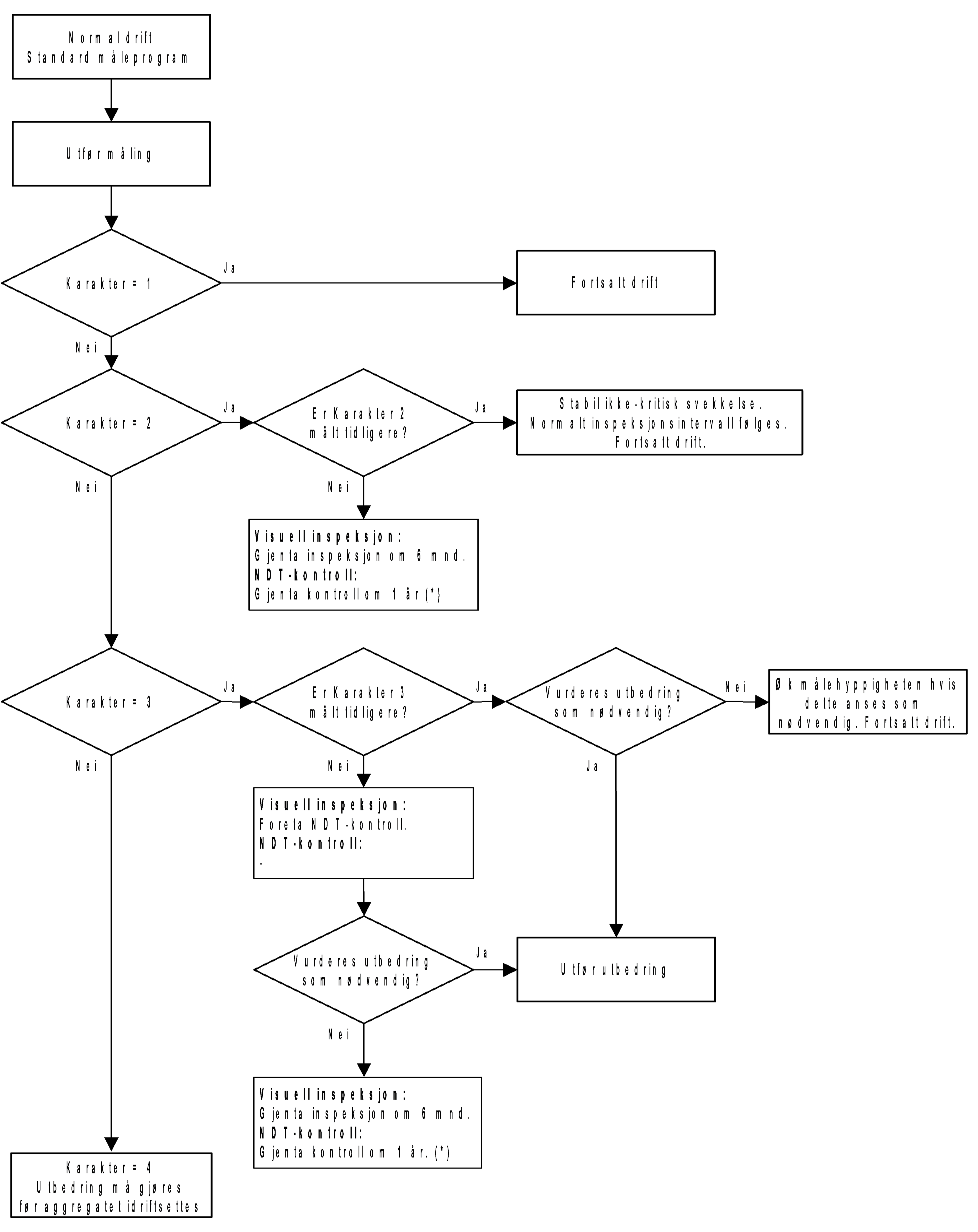

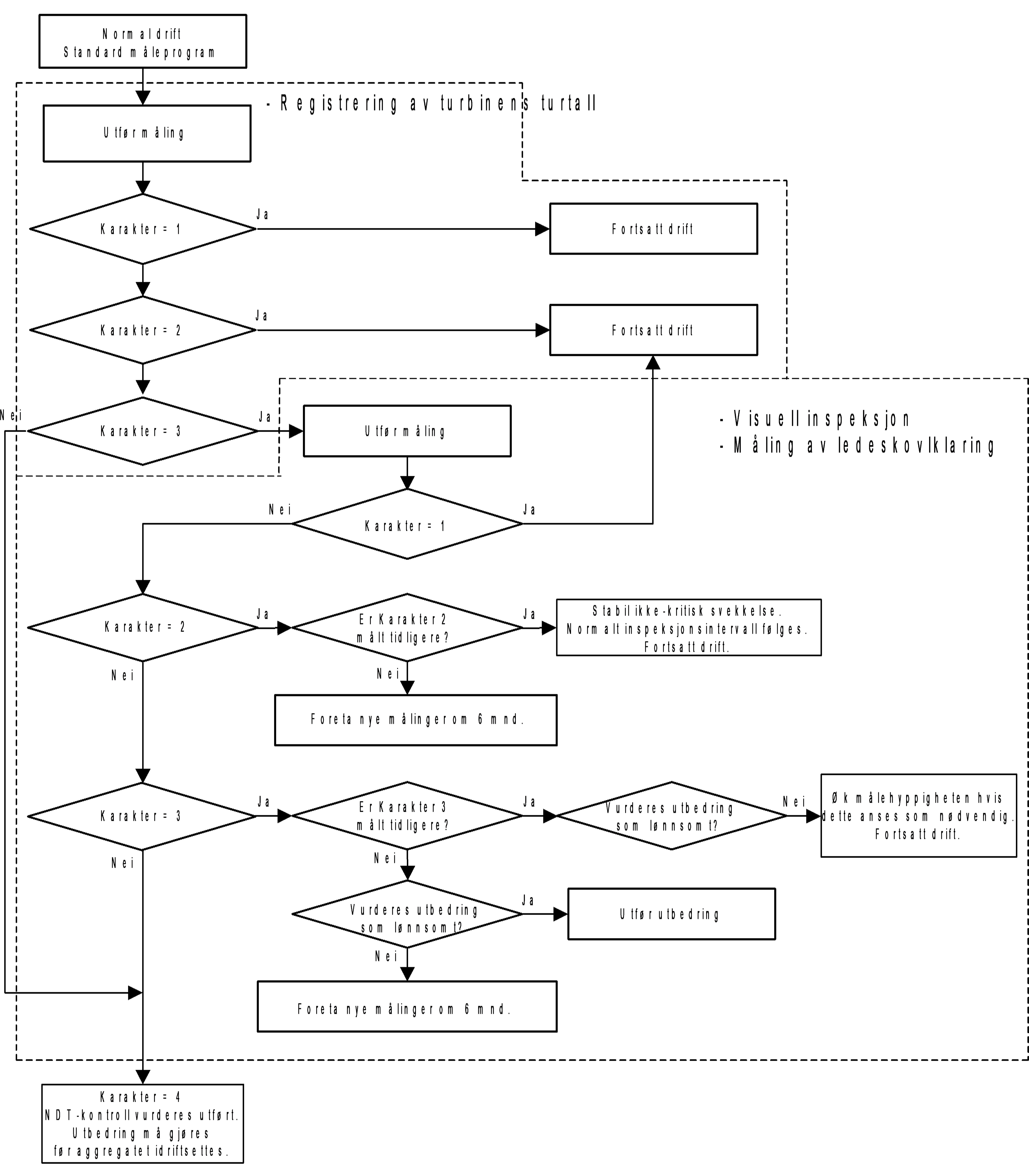

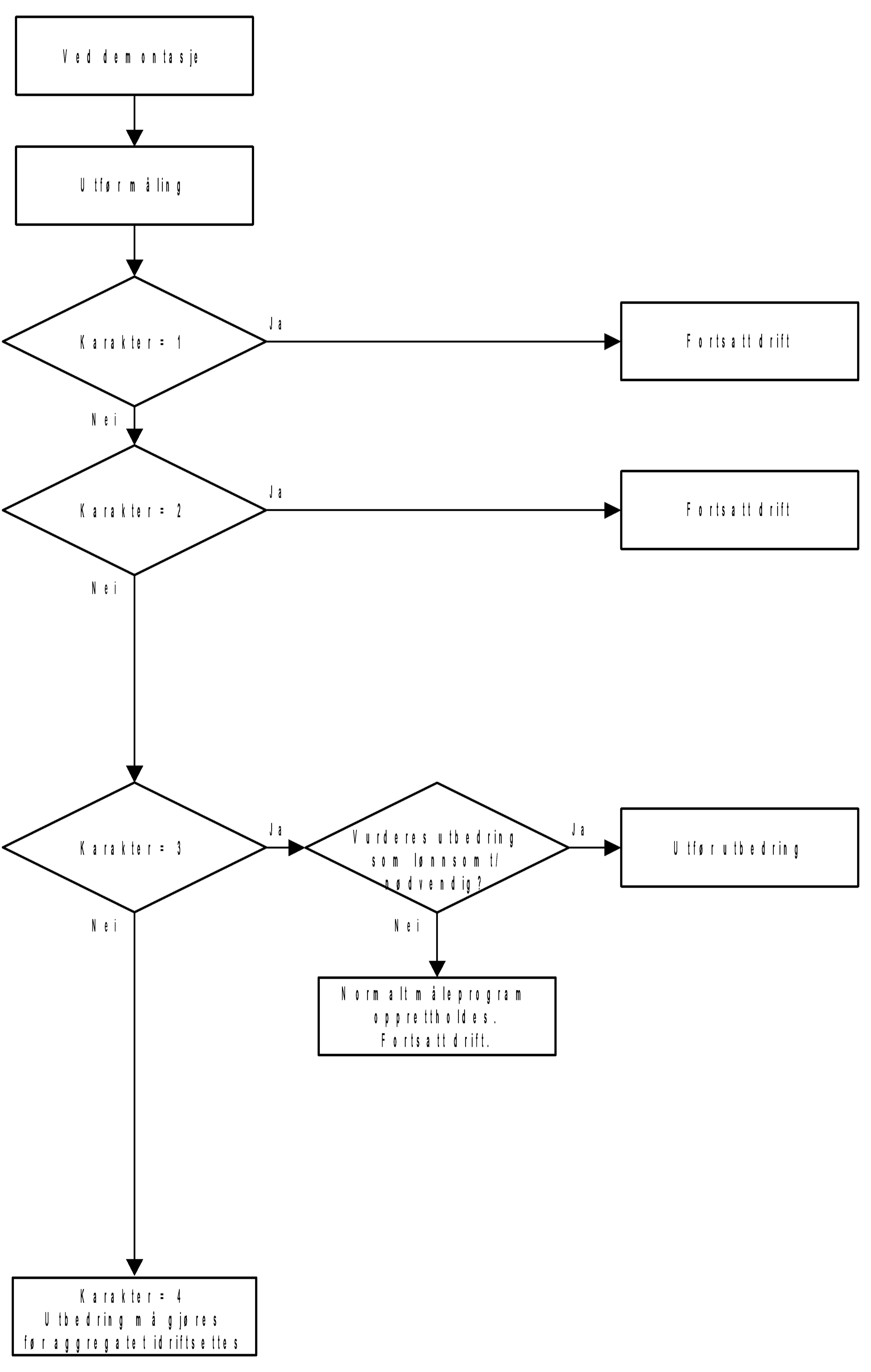

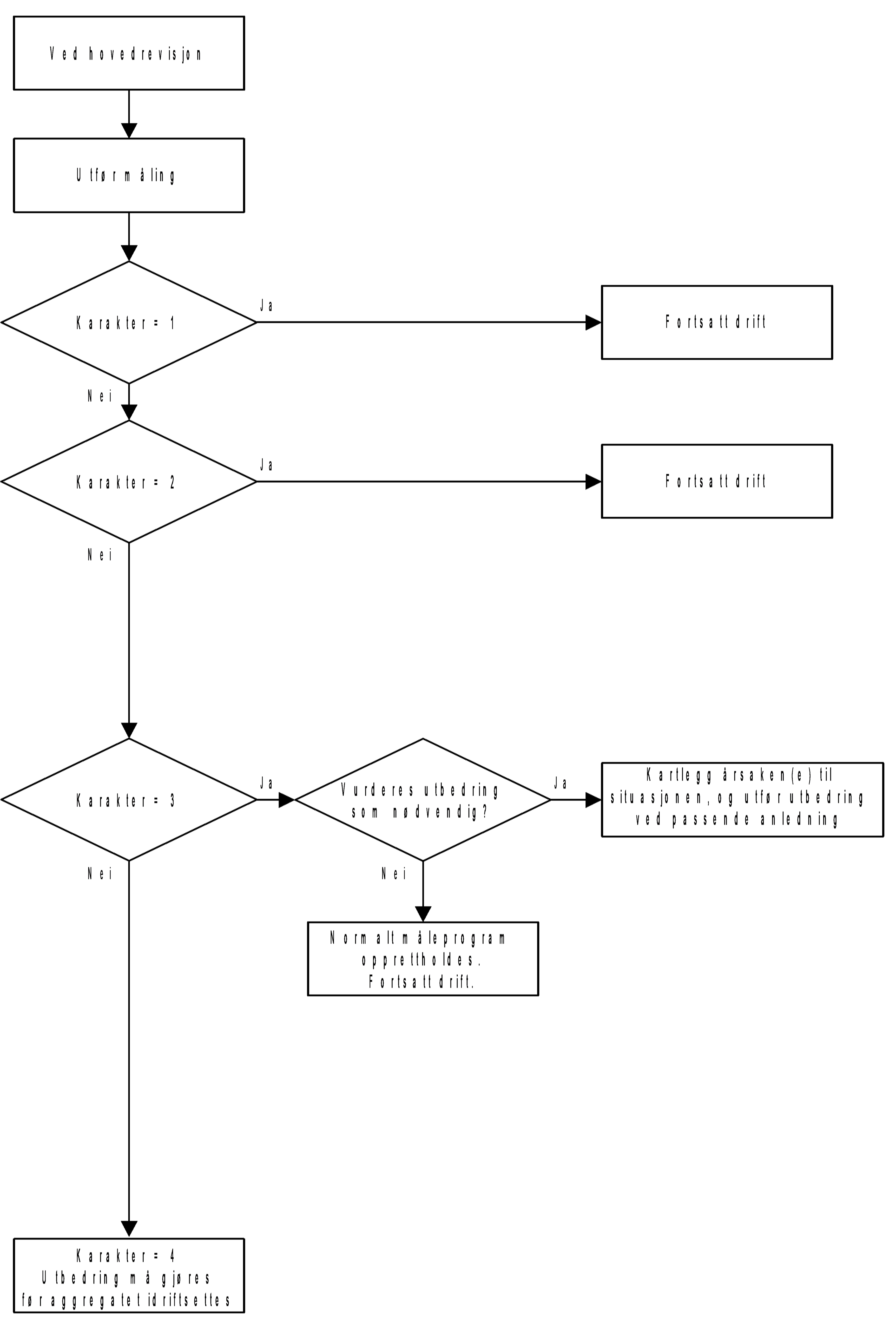

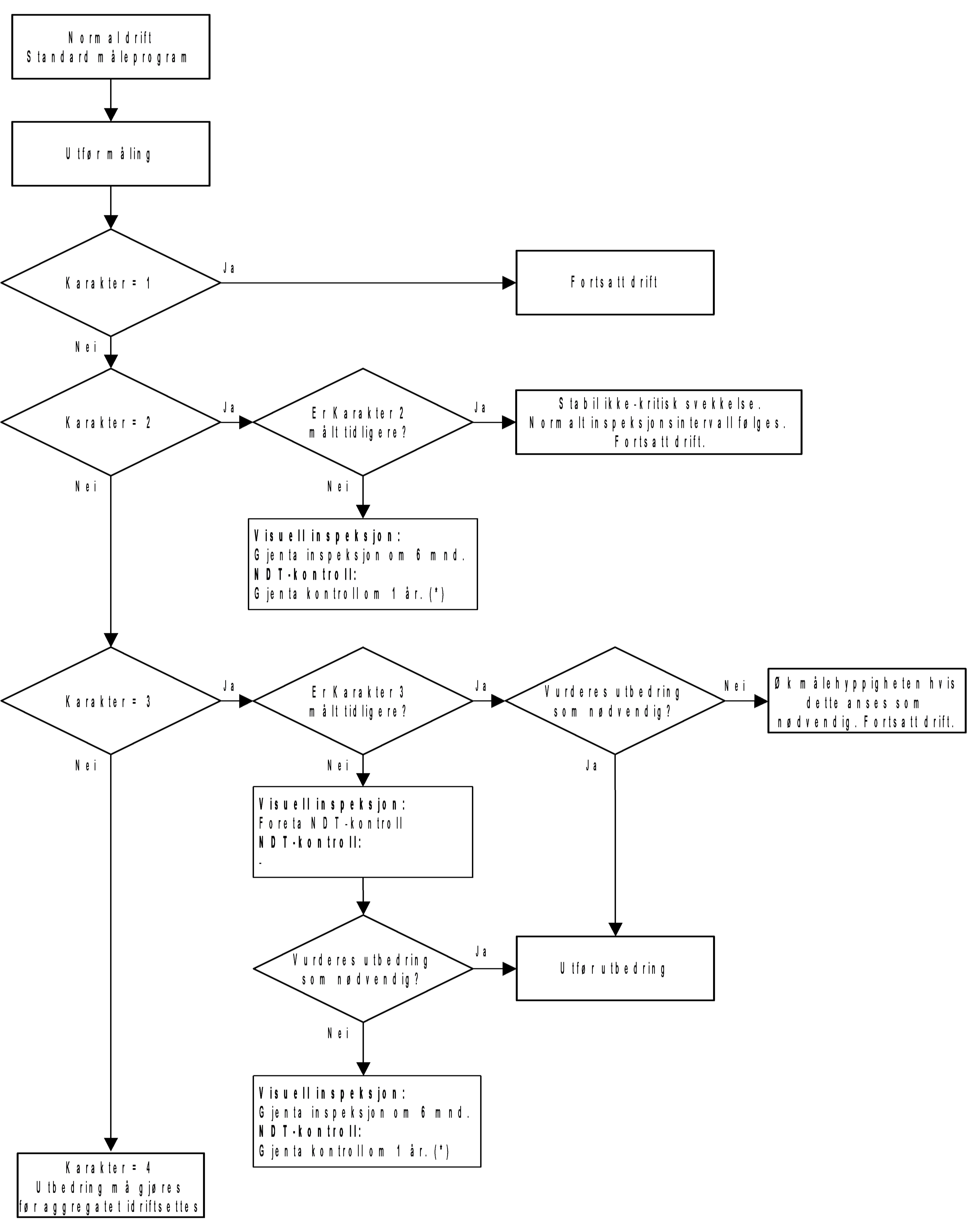

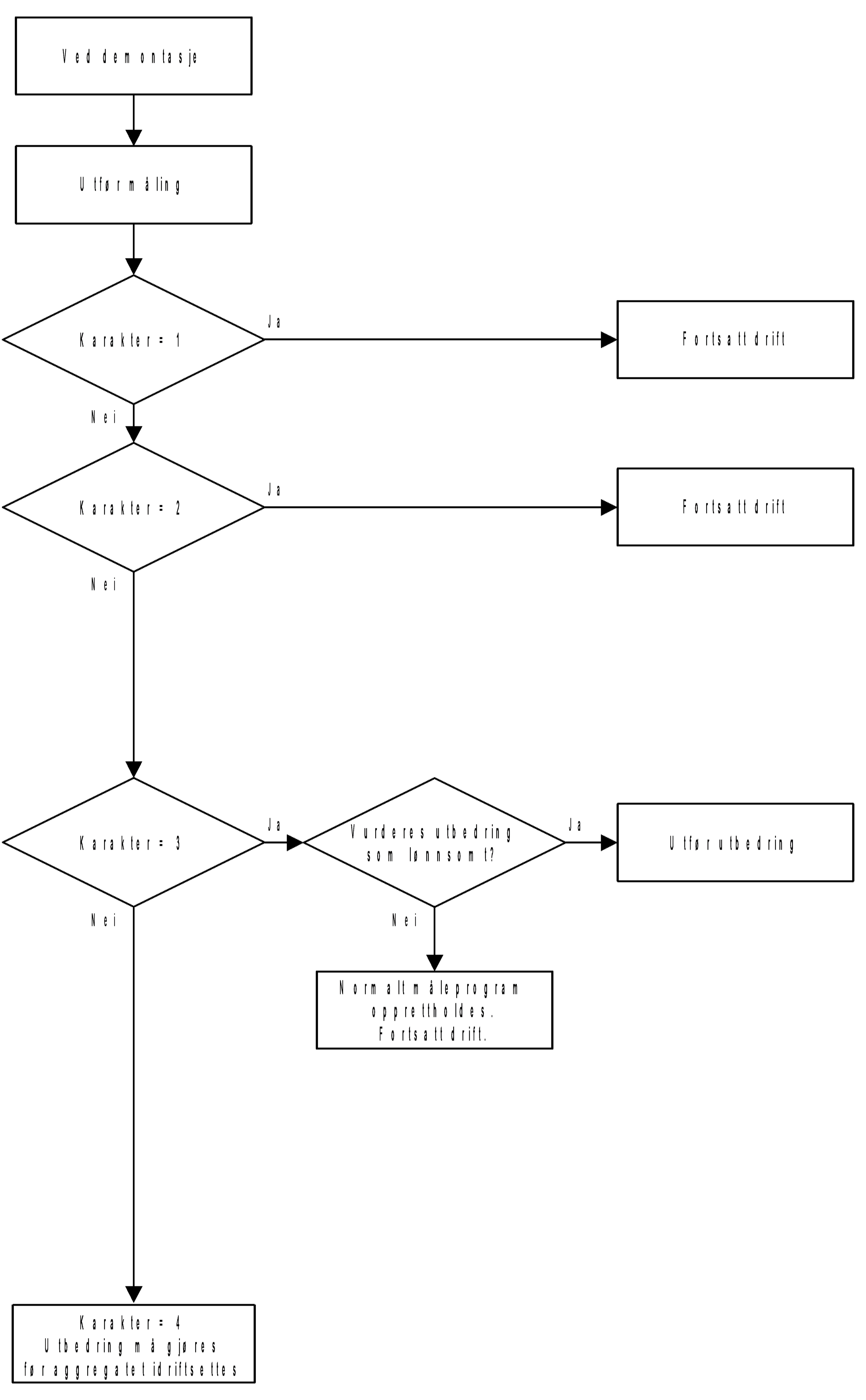

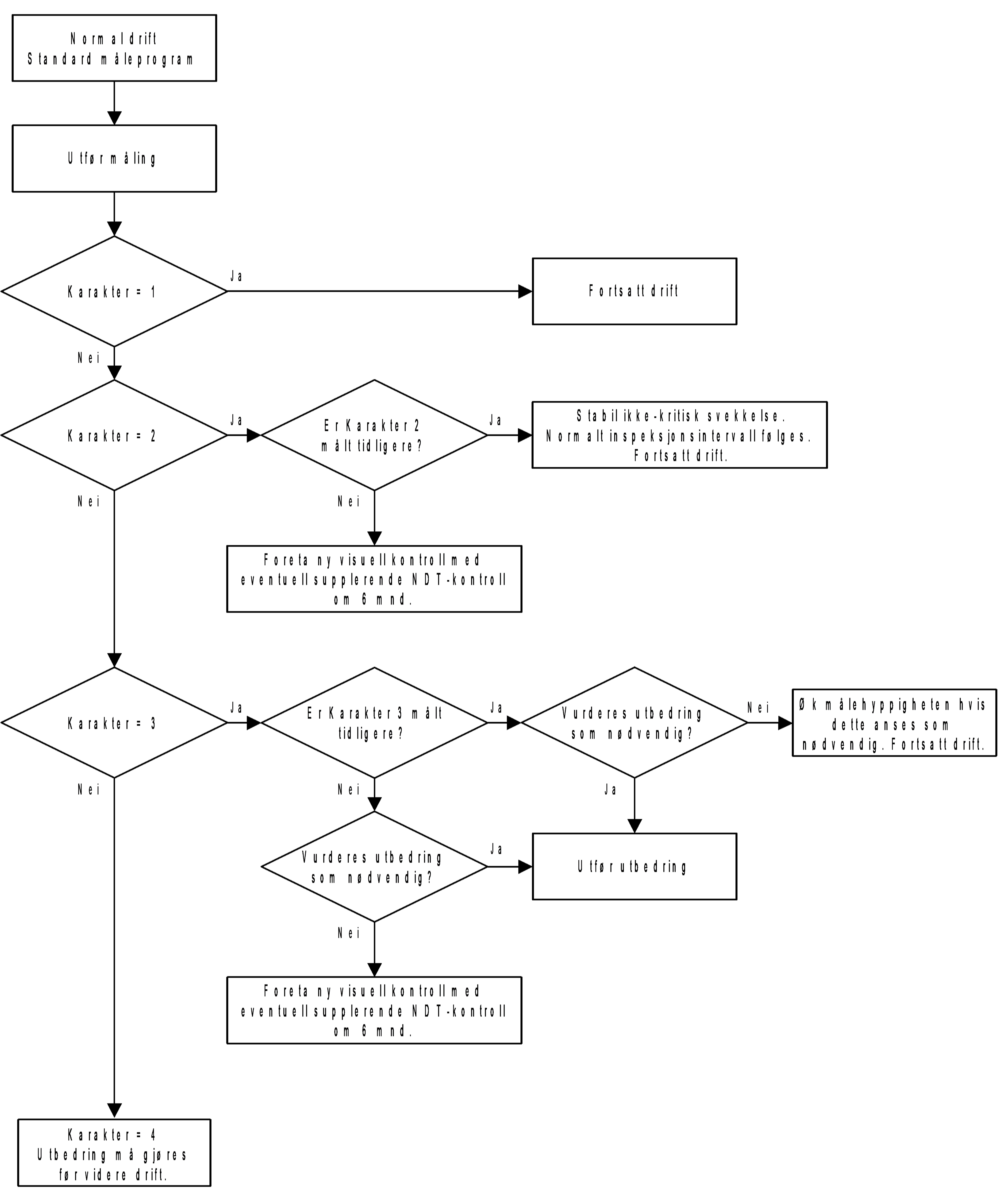

15.1 Flytdiagrammer med tolkningskriterier

15.1.1 V1.1 Turbinaksel - Visuell inspeksjon og NDT-kontroll 15.1.2 V1.2 Løpehjul - Visuell inspeksjon 15.1.3 V1.3 Løpehjul - Forstyring og skovlvinkel 15.1.4 V1.4 Løpehjul - NDT-kontroll 15.1.5 V1.5 Løpehjulskammer - Visuell inspeksjon og NDT-kontroll 15.1.6 V1.6 Ledeapparat - Visuell inspeksjon, ledeskovlklaring, turtall ved stengt ledeapparat 15.1.7 V1.7 Ledeapparat - NDT-kontroll 15.1.8 V1.8 Ledeapparat - Trykkindikering av servomotor 15.1.9 V1.9 Sugerør, stagkonus, stag - Visuell inspeksjon og NDT-kontroll 15.1.10 V1.10 Akseltetningsboks - Visuell inspeksjon, måling av spaltklaring 15.1.11 V1.11 Akseltetningsboks - Måling av lekkasjevann 15.1.12 V1.12 Turbinlager - Registrering av temperatur og oljenivå15.2 Tilstandskontrollskjemaer

15.2.1 V2.1 VISUELL INSPEKSJON 15.2.2 V2.2 PENETRANTPRØVING 15.2.3 V2.3 MAGNETPULVERPRØVING 15.2.4 V2.4 VIRVELSTRØMPRØVING 15.2.5 V2.5 ULTRALYDPRØVING 15.2.6 V2.6 LØPEHJUL - KONTROLL AV SKOVLVINKEL/VISNING 15.2.7 V2.7 LEDEAPPARAT - LEDESKOVLKLARING 15.2.8 V2.8 LEDEAPPARAT - TRYKKINDIKERING AV SERVOMOTOR 15.2.9 V2.9 LEDEAPPARAT - REGISTRERING AV TURBINENS TURTALL VED STENGT LEDEAPPARAT 15.2.10 V2.10 AKSELTETNINGSBOKS - LEKKASJEVANNOVERFØRING 15.2.11 V2.11 TURBINLAGER - REGISTRERING AV LAGERTEMPERATUR 15.2.12 V2.12 REGISTRERING AV OLJENIVÅ 15.2.13 V2.13 TURBINLAGER - INSTRUMENTKONTROLLHÅNDBOK - RØRTURBIN

1 Innledning

Mye av stoffet til denne håndboken er hentet fra Kværner Brugs kurskompendium, “Vannkraft” , utgitt 1985 [1]. Hver av de nevnte enhetene er beskrevet i separate kapitler, og hvert kapittel er delt inn i følgende delkapitler:

Kapitlet gir en kort beskrivelse av den aktuelle enhetens oppbygging og virkemåte. Beskrivelsen er basert på typiske norske anlegg.

En generell beskrivelse av aktuelle skademekanismer er gitt i Skademekanismer.

De skadetypene som er mest aktuelle for rørturbin er:

- mekanisk slitasje

- korrosjon

- sanderosjon

- kavitasjonserosjon

- rivning

- utmatting

- deformasjoner

- forskyvninger

- løse forbindelser

En generell forklaring til innholdet i tabellene som beskriver de enkelte skadetypene (f.eks. Utsagnskraft) er gitt i kapitlet Skadetyper i Innledning.

En generell beskrivelse av aktuelle målemetoder er gitt i Målemetoder.

De målemetodene som er mest aktuelle for rørturbin er:

- visuell inspeksjon

- penetrantprøving

- magnetpulverprøving

- virvelstrømsprøving

- ultralydprøving

- vibrasjonsmåling

En generell forklaring til innholdet i tabellene som beskriver de enkelte målemetodene (f.eks. Kriterier for karaktersetting) er gitt i kapitlet Målemetoder i Innledning.

Kapitlet inneholder et veiledende måleprogram for den aktuelle enheten.

En generell forklaring til måleprogram er gitt i kapitlet Måleprogram i Innledning.

I tillegg inneholder denne håndboken følgende deler:

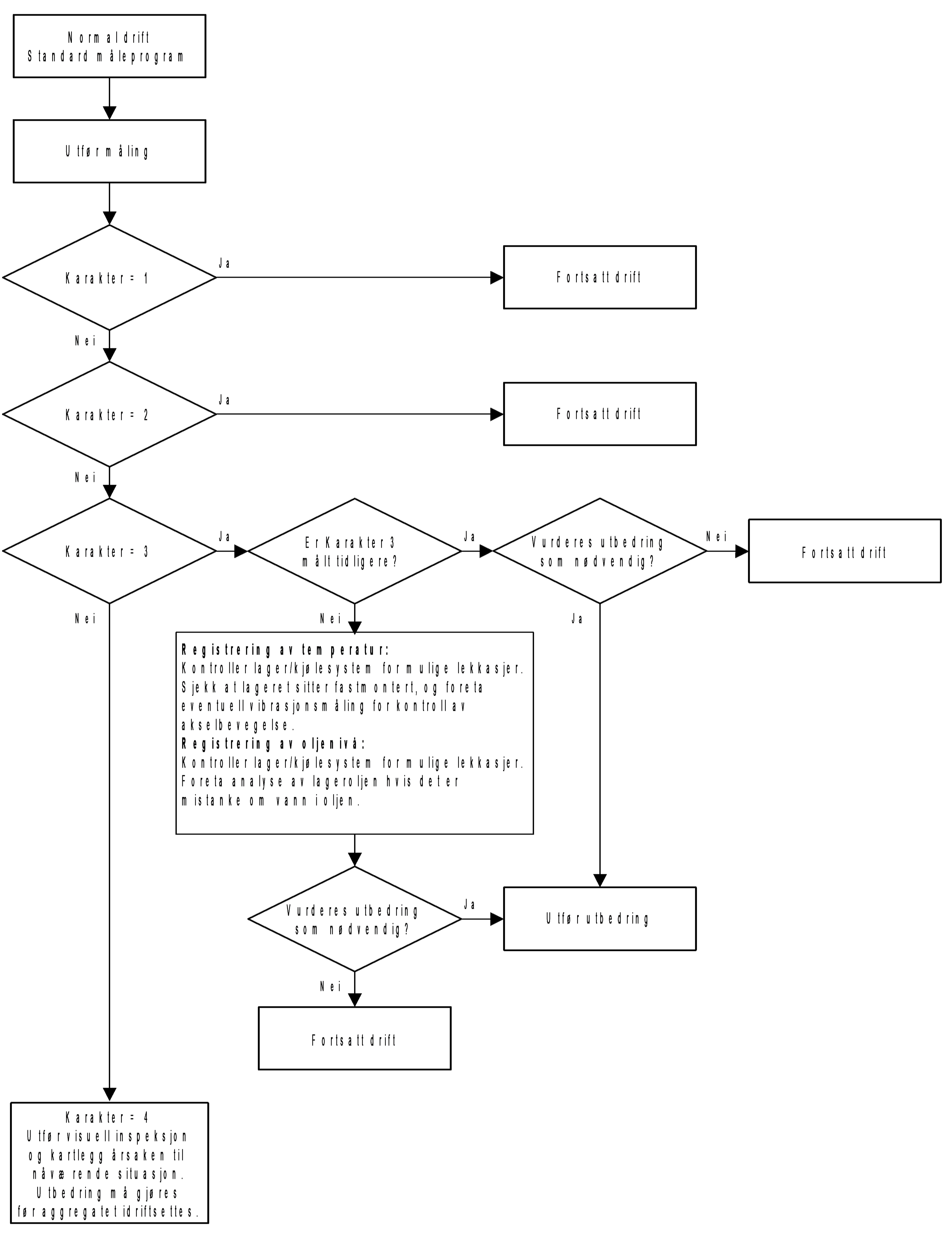

Kapittel 15.1 inneholder flytdiagrammer som skal være en hjelp til å stille diagnose for tilstanden til den aktuelle komponenten ved at et sett med regler (tolkningskriterier) anvendes på måleresultatene. Diagnosen leder fram til de tiltak som bør iverksettes ved avvikende verdier.

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i Innledning.

Kapittel 15.2 inneholder skjemaer for registrering av de enkelte målingene.

Det er utstrakt bruk av linker i tilstandskontrollhåndbøkene. Disse vil normalt være blå og understreket i den elektroniske versjonen. I en eventuell sort/hvit papirutskrift vil de kun fremstå som understreket. Det presiseres derfor at samtlige understrekninger i en papirversjon representerer linker til andre kapitler i samme dokument, eller til andre dokumenter.

I kapitlene om Målemetoder kan overskrifter inneholde linker til dokumentet Målemetoder, mens tabelloverskrifter kan inneholde linker til det aktuelle tilstandskontrollskjemaet. Dokumenter som ofte er linket opp er Innledning, Skademekanismer og Målemetoder.

I denne tilstandskontrollhåndboken er kriterier for karaktersetting i hovedsak knyttet til enhetenes tekniske tilstand. Det presiseres imidlertid at det også er flere andre faktorer, f.eks. knyttet til HMS (oljeutslipp osv), som vil være viktig å ta med i forbindelse med en vurdering av behov for alternative tiltak.

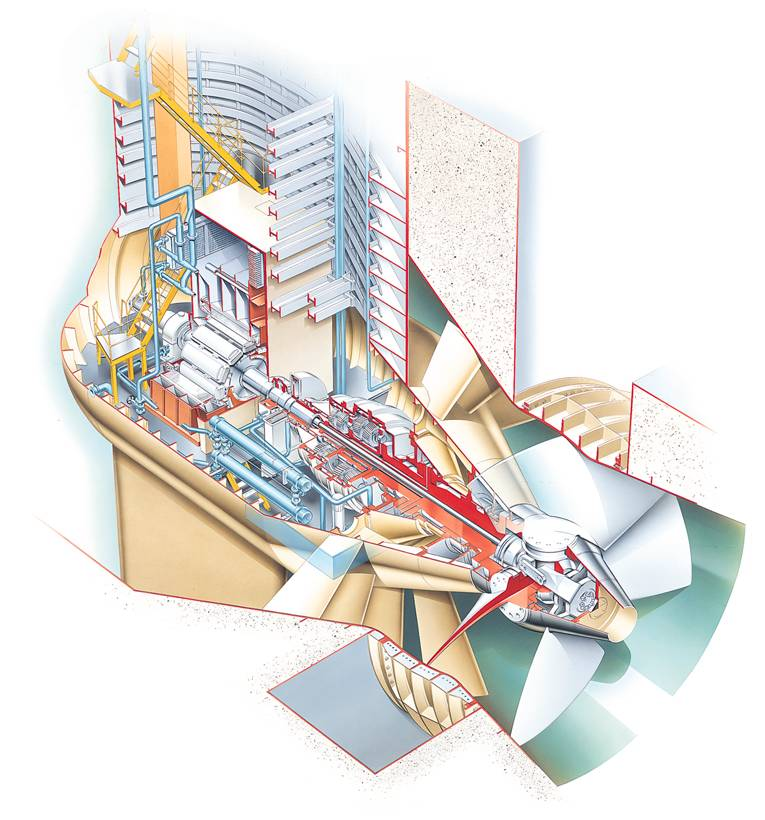

2 Anleggsbeskrivelse

I dette kapitlet er turbinens oppbygning og komponenter beskrevet, vesentlig etter Kværners (nå GE Energy) konstruksjon. Etterfølgende kapitler vil i hovedsak følge inndelingen komponentbeskrivelsen gir.

De første rørturbinene ble satt i drift i slutten av 1930 årene, men de vertikale Kaplanturbinene ble i imidlertid foretrukket fremfor rørturbiner ved de laveste fallhøyder frem til slutten av 1950 tallet. Først i begynnelsen av 1960 årene ble rørturbinløsninger foretrukket ved større prosjekter. Tidligere problemer med vanskelig opplagring, generatorstørrelse og hydraulisk design ble da løst, og rørturbinens anseelse steg i store deler av verden. Fordelene med mindre byggehøyde/bredde og lavere byggekostnader medførte at de i stadig større grad ble foretrukket fremfor Kaplanturbiner ved lave fallhøyder, og da spesielt i elvekraftverk.

Fallhøydeområdet, ytelsen og dimensjonene har stadig blitt øket, og i dag regnes de øvre grenser til:

Fallhøyde 20 - 25 m

Ytelse ca 60 MW

Løpehjulsdiameter 8 - 10 m

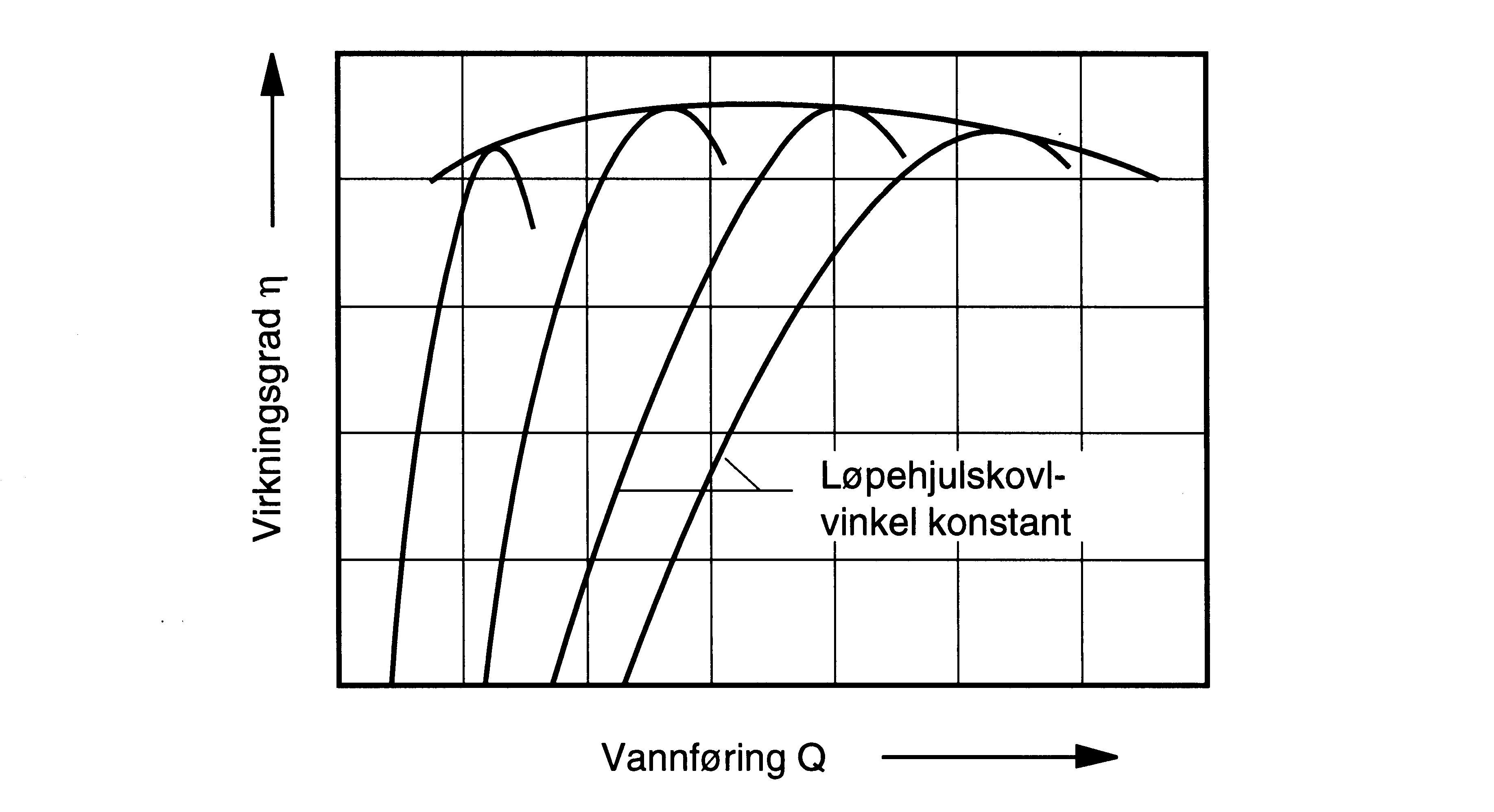

I en rørturbin vil man alltid kunne finne en gunstig kombinasjon i stillingene av lede- og løpehjulsskovelene når disse er vribare. Man kan

da oppnå en meget flat virkningsgradskurve som vist i Figur 1.

Flere utenlandske rørturbinkonstruksjoner ble så sent som i midten av 1970 årene levert med vesentlige store deler utført i støpestål. På norske turbiner er, med unntak av aksel og løpehjulsskovler, så godt som samtlige deler av sveiset konstruksjon.

Rørturbinen er karakterisert ved at vesentlige turbindeler og hele generatoren er plassert inne i en bulb (fra engelsk: bulb = pæreformet, rundt legeme). Av den grunn benyttes også navnet Bulbturbin på denne typen turbiner.

De vesentlige forskjeller fra en vanlig Kaplanturbin er den nevnte plassering i en bulb og at vannet strømmer aksielt inn på ledeapparatet og således ikke gjennom en spiraltromme. Ledeapparatets skovler heller - vanligvis 60° - i forhold til turbinakselen og gir i motsetning til andre turbiner, et konisk ledeapparat.

Virkemåten kan kort beskrives som følger:

Fra inntaket strømmer vannet aksielt mot aggregatet. Dette er plassert i senter av vannveien og er således omgitt av vann på alle kanter. Etter at vannet har passert generatorbulbdelen og turbinens hovedstag når det ledeapparatet.

Ledeapparatet med sine bevegelige skovler styres fra regulatoren og innstilles avhengig av vannføring, fallhøyde og kraftbehov. Vannet avgir sin effekt til løpehjulet og fortsetter til sugerøret og ut avløpstunnelen.

Løpehjulet har vridbare skovler hvor skovlbevegelsen er samstyrt med ledeapparatets skovler. Ved hjelp av regulatorens kombinator vil et bestemt pådrag, dvs ledeskovlåpning, gi den mest gunstige stilling av løpehjulets skovler. Kombineringen justeres også med variasjon i fallhøyden

Fra løpehjulet overføres effekten til turbinakselen og generatoren. Turbin- og generatorakselen er vanligvis direkte koplet, men kan også være koplet via gear.

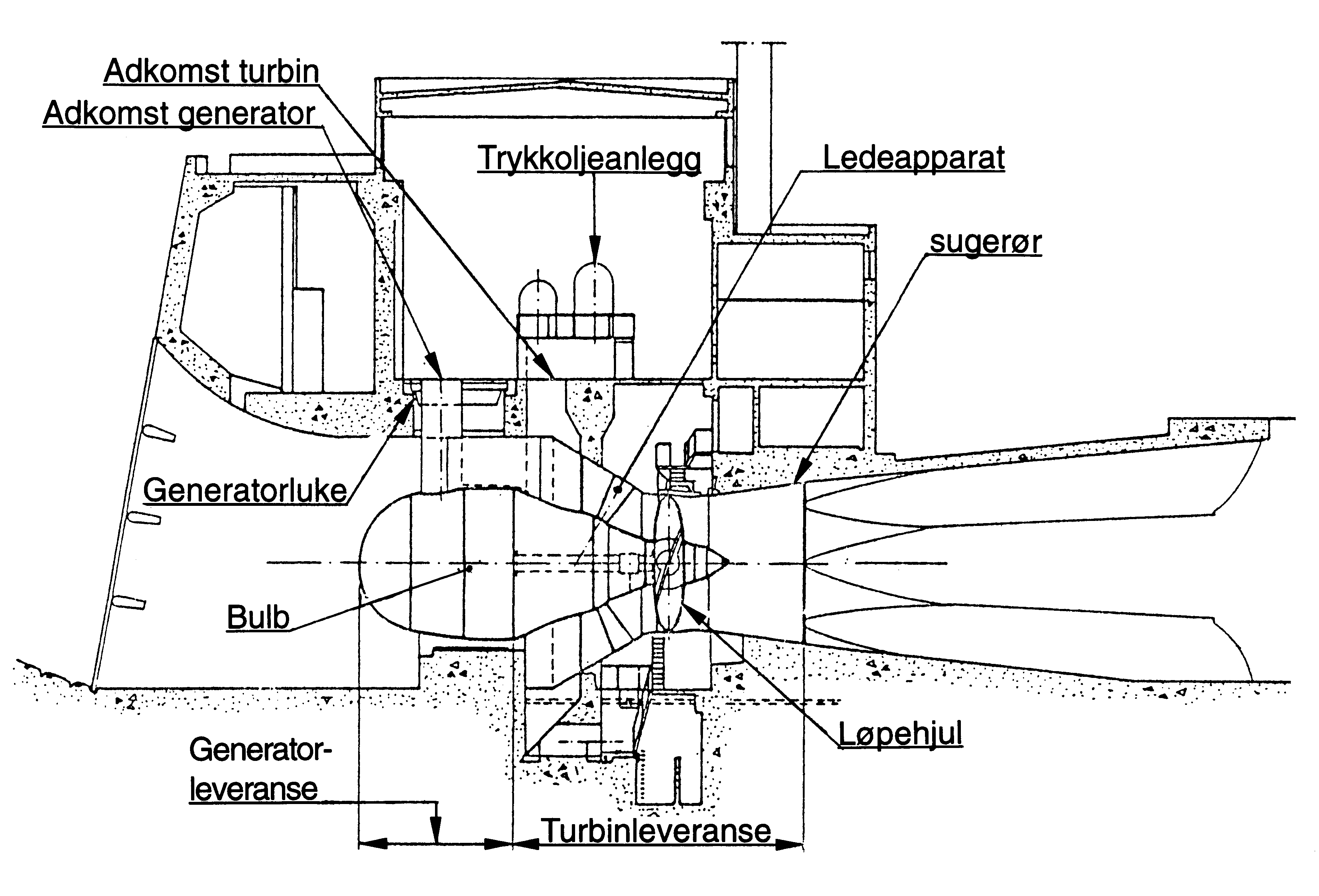

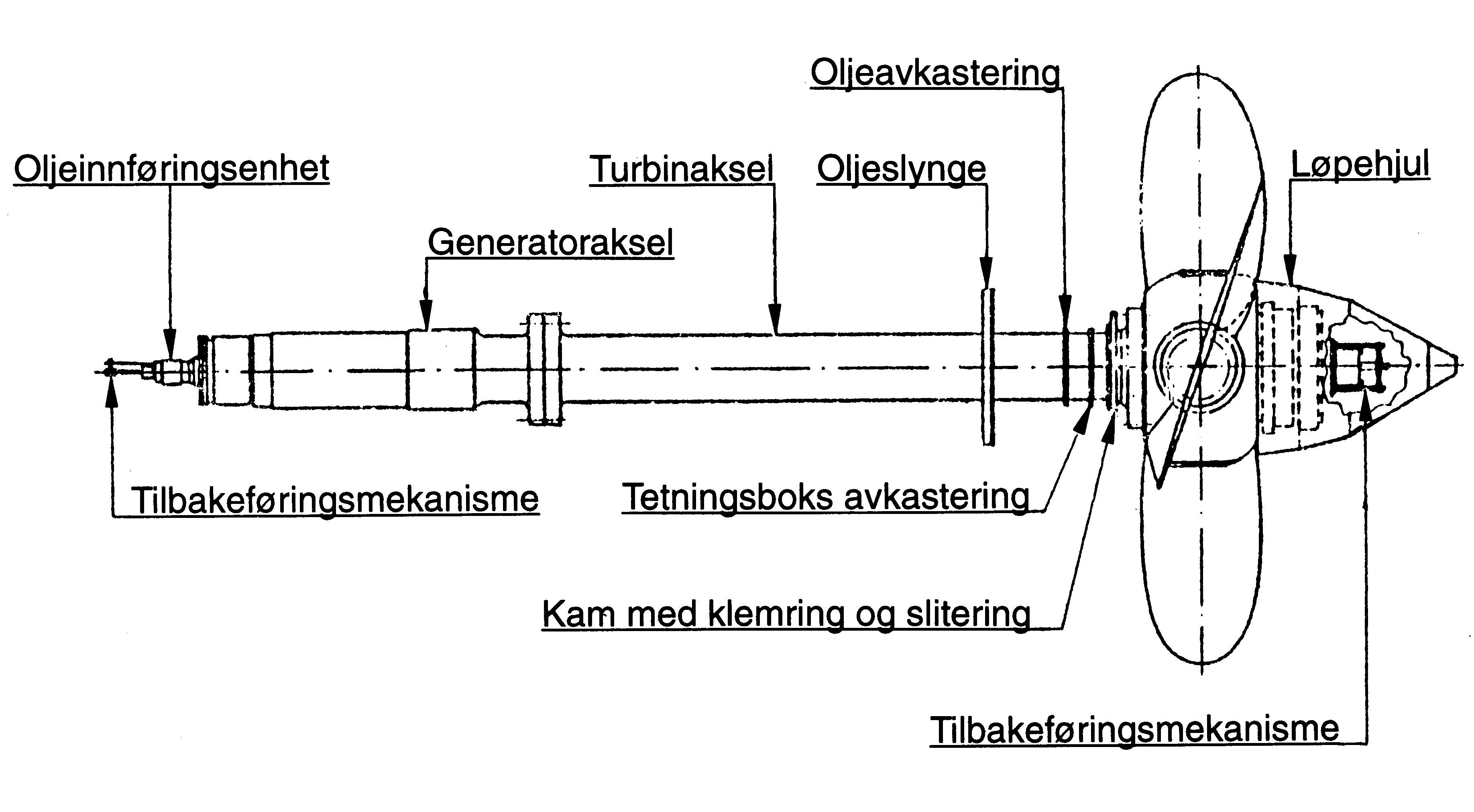

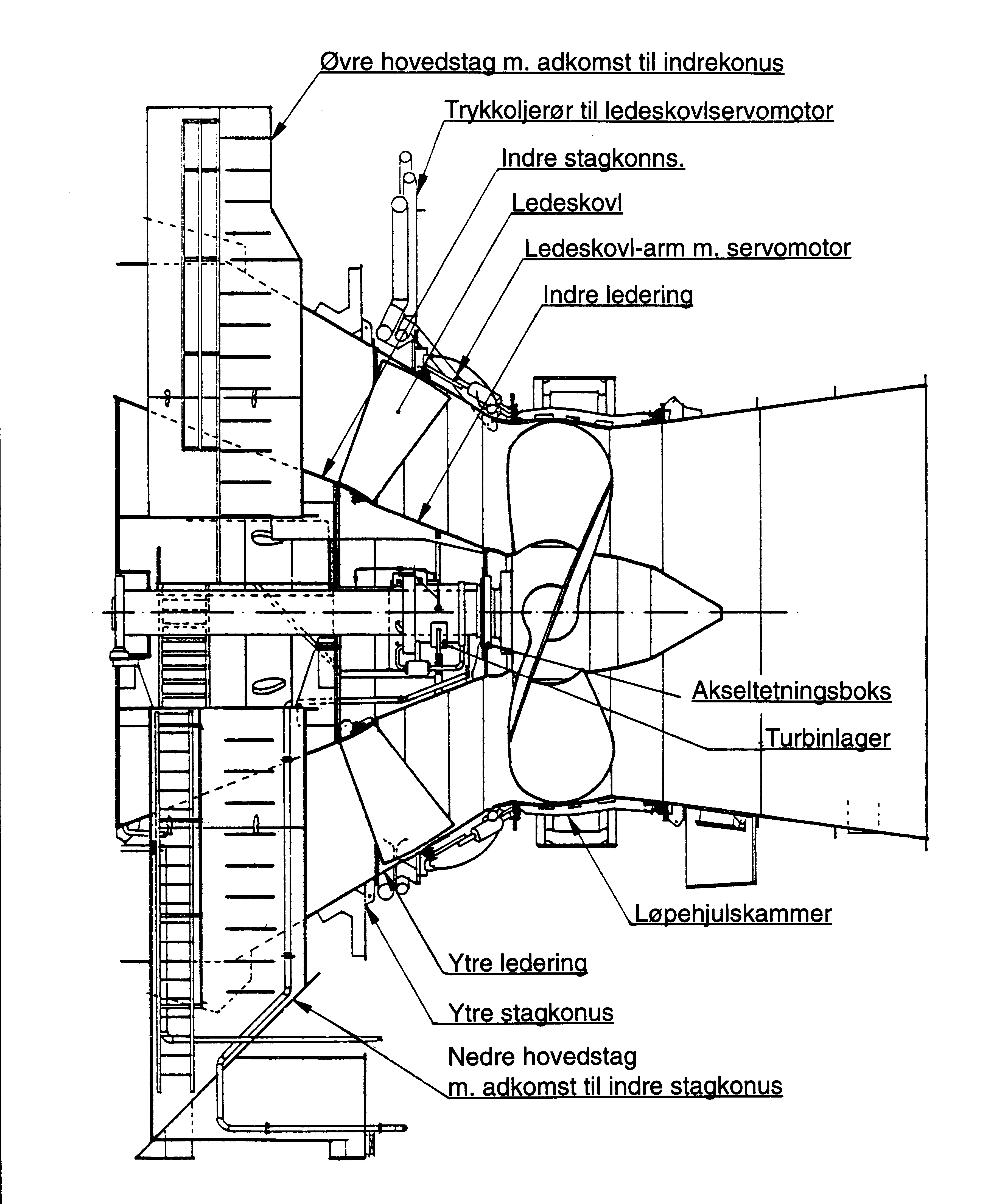

Vertikalsnitt av rørturbin med komponentenes navn.

3 Turbinaksel (411.DDD.201)

3.1 Komponentbeskrivelse

Turbinakselen er av stål og har utsmidde flenser i begge ender. Koplingsboltene er forspente for de største dimensjonene. Boltene er tilvirket av seigherdingsstål og utstyrt med en sentral boring for måling av forlengelsen ved tiltrekning.

| 1. Aksel | 2. Arrangement | 3. Forbindelser | 4. Hulkil mot løpehjul |

|---|---|---|---|

| 1.1 Smidd | 2.1 Vertikal | 3.1 Friksjonskobling | 4.1 Våt (vannberørt) |

| 1.2 Fabrikkert | 2.2 Horisontal | 3.2 Skjærkobling | 4.2 Tørrlagt |

| 3.3 Kombinert (skjær)bolt og kileforbindelse | |||

| 3.4 Radiell friksjonskobling |

3.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentar | |

|---|---|---|---|

| S1 | Korrosjon | Alle, men spesielt 4.1 | Spesielt i vannberørte områder, akselflens og overgang til aksel |

| S2 | Løse forbindelser | Alle | Akselkobling, deksler på boltforbindelser, bolter, ... |

| S3 | Utmatting / sprekker | I praksis bare type 2.2 og 4.1 | Kan være korrosjonsutmatting |

| S4 | Mekanisk slitasje | Alle | Gjelder for akseltetningsboks og slitasje på akslingen og hylsen. Slitasje f.eks. gjennom fremmedlegemer som sand. Se også kapittel 10 Akseltetningsboks. |

På turbinakselen vil i hovedsak følgende skadetyper kunne oppstå:

- sprekker

Denne skadetypen er nærmere beskrevet i Tabell 3. Det er spesielt i hulkile området mot løpehjulet at turbinakselen vil kunne være utsatt for sprekker.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Et turbinakselbrudd vil føre til totalhavari som gir store utgifter i form av reparasjoner og tapte produksjonsinntekter. Siden følgene av et akselbrudd er så omfattende er det derfor meget viktig at sprekker oppdages så tidlig som mulig, holdes under kontroll og at det iverksettes nødvendige tiltak. Vannberørte hulkiler er mer utsatt for korrosjonspenning enn de som er innbygd og tørrlagt (se Kapittel 9).

NB! Ultralydprøving brukes i verksted før utsendelse for å detektere innvendige sprekker, men brukes i praksis ikke ute på anlegg.

3.3 Målemetoder

Foruten sprekker, vil en gjennom en visuell inspeksjon, også se etter andre sår i overflaten. En visuell inspeksjon fører naturlig nok til at bare sprekker over en viss størrelse avdekkes. Ved demontasje suppleres derfor den visuelle inspeksjonen med en av de ikke-destruktive materialprøvene.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Noen tegn til korrosjon | Korrosjon | På vannberørte flater, vanskelig å differensiere her, det må demonteres mye for å se kritiske områder | ||

| S2 | Løse forbindelser | Defekt bolt, sprekker oppdaget under NDT Bolt som mistet forspenning | Løs bolt (bolt som falt ut/har løsnet fullstendig), boltebrudd | på enkelte deler/komponenter har det ikke stor betydning, men på andre forbindelser kan dette være ganske alvorlig | ||

| S3 | Utmatting / sprekker | Små sår/riper i overflaten | Mindre sprekker, spesielt i hulkiler | Store eller voksende sprekker, spesielt i hulkiler | Akselbrudd | Kan være korrosjonsutmatting |

| S4 | Mekanisk slitasje | Små sår/riper i overflaten | Betydelige skader i overflaten | Overflater mot lager og akseltetningsboks |

For beskrivelse av inspeksjonsmetodikk se Enfo Publikasjon nr. 417-2000 “NDT Brukermanual - Løpehjul i Kaplan- og rørturbiner”. Det er ikke angitt noe om akseptkriterier for akslinger i denne manualen, slik at dette må konsulteres med turbinleverandør.

3.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| 5 år / ved demontasje | NDT-kontroll | X | (X) |

Horisontale aksler er utsatt for sprekker og særlig gjelder dette akselens vannberørte deler. For å følge tilstanden anbefales det derfor at akselen kontrolleres jevnlig også med en av NDT-kontrollene, dvs penetrantprøving, magnetpulverprøving eller virvelstrømsprøving. I tabellen ovenfor er tidsintervallet mellom hver kontroll satt til fem år. Dette intervallet vil selvfølgelig kunne endres avhengig av blant annet antall driftstimer, konstruksjon etc.

4 Løpehjul (411.DDD.210)

4.1 Komponentbeskrivelse

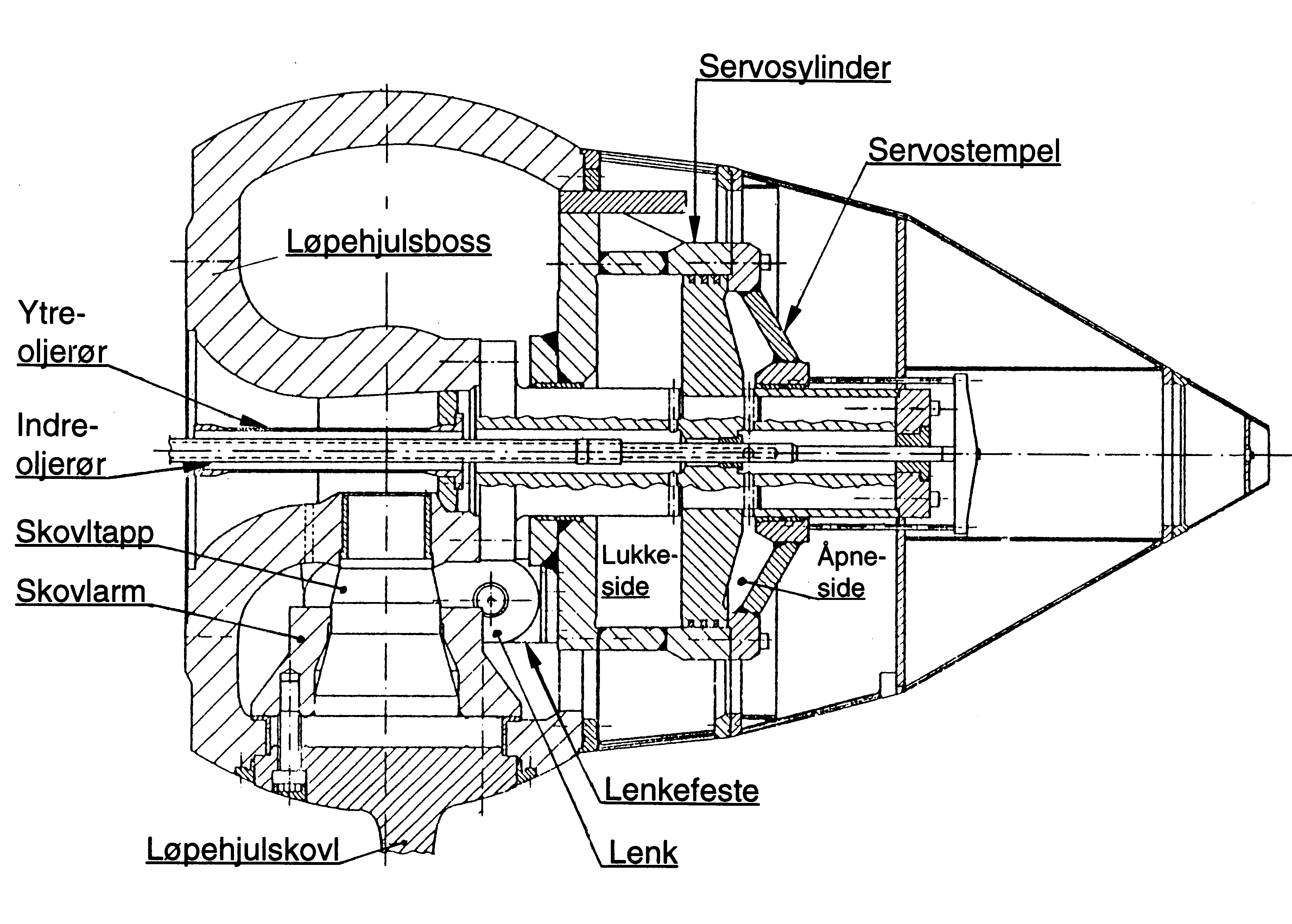

Løpehjulet er et Kaplanhjul med vanligvis 3 til 5 skovler av rustbestandig støpestål. Skovlene er utført med flenser og festet til skovlarmer og -tapper med forspente bolter. Tappene er opplagret i løpehjulsbosset som kan være av støpt eller sveiset konstruksjon.

Inne i navet ligger servomotoren som beveger skovlene og som består av et stempel og en sylinder. Overføring fra aksiell bevegelse til vridning av skovlene skjer via lenker og skovlarmforbindelser.

| 1. Skovler | 2. Materialtype skovler | 3. Materialtype nav |

|---|---|---|

| 1.1 Støpt | 2.1 Martensitisk rustfritt stål | 3.1 Karbonstål |

| 1.2 Støpt m/ kavitasjonslist | 2.2 Bronse | 3.2 Bronse |

| 2.3 Karbonstål | ||

| 2.4 Karbonstål med rustfri påleggssveising |

4.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Hamring | Alle | Kalt “Slagmerker fra gjenstand som

går gjennom turbinen” i håndbøkene. Tegn på skader et annet sted. Kan tyde på problemer i inntaket, vanntunneler, … |

| S2 | Kavitasjon | Alle | Hovedsakelig for skovler, men nav kan også være utsatt |

| S3 | Korrosjon | Kun 2.3, 2.4 og 3.1 | |

| S4 | Sanderosjon | Alle | |

| S5 | Utmatting / sprekker | Alle | Kun skovler |

| S6 | Rivning | Alle | Gjelder ytterperiferi mot

løpehjulskammer, se kapittel 12. Kun nevnt i håndbøkene som skadetype på løpehjulskammer. Skyldes vanligvis feil i andre komponenter; se eksempler i tabell 4.3.2 |

På løpehjulet vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker

Disse skadetypene er nærmere beskrevet i Tabell 8 - Tabell 10:

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Det er i første rekke på periferien og avløp en kan registrere de første synlige tegnene på slitasje - kavitasjon. I områder hvor driftsvannet inneholder lite eller ingen sand, vil slitasjen utvikle seg sakte og vanligvis ikke være kritisk med hensyn til sikkerhet eller drift av maskinene.

Eventuelle kavitasjonsskader vil fortrinnsvis komme på sugesiden helt ytterst på skovlene. Det er spesielt viktig å kontrollere området ved hulkilen mellom skovlflens og 4-500 mm utover bladet i hele skovlens lengde både på trykk- og avløpside, i tillegg til et område ytterst på bladets avløpskant. Se Enfo Publikasjon nr. 417-2000 “NDT Brukermanual - Løpehjul i Kaplan- og rørturbiner” for mer detaljer.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

4.3 Målemetoder

Visuell inspeksjon foretas for å registrere eventuelle kavitasjons- og erosjonskader samt sprekker i skovlene.

Karaktersettingen er basert på skjønnsmessig helhetsvurdering der tidligere inspeksjoner og erfaringer trekkes inn. Kriterier for karaktersetting er gitt i Tabell 12 og Tabell 11.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Lite eller ingen tegn til

slitasje. Malte overflater er fri for korrosjon. |

| 2 | Noe tegn til slitasje. Malte overflater har en tilstand bedre enn rustgrad Ri2 iht ISO 4628/3. |

| 3 | Betydelig slitasje. Malte overflater har en tilstand bedre enn rustgrad Ri3 iht ISO 4628/3. Vann i oljen. Mindre oljelekkasjer ved glandpakning. |

| 4 | Avtapningsventil for olje i ferd med

å falle av. Store oljelekkasjer ved glandpakning. |

For løpehjulet er det penetrantprøving, magnetpulverprøving og virvelstrømsprøving som er aktuelle NDT-kontroller da man primært ser etter overflatesprekker. Detaljer om inspeksjonsmetodikk og akseptkriterier er gitt i Enfo publikasjon nr. 417-2000 “NDT Brukermanual - Løpehjul i Kaplan- og rørturbiner”.

Kontroll av skovlvinkel/visning

Slitasje i overføringene i navet kan også følges opp gjennom å kontrollere virkelig skovlvinkel mot vist vinkel på viserinstrument. På en eller flere av løpehjulsskovlene er det markert en pil på løpehjulsflensen som gir virkelig skovlvinkel avlest på en innmeislet skala på løpehjulsbosset. Skovlposisjonen kan også uttrykkes i mm fra 0-punktet om dette er ønskelig. Denne vinkelen/posisjonen sammenliknes med vist skovlvinkel/posisjon på f.eks. skala montert på toppen av generatorakselen. Avlesningene gjøres for stengt løpehjul pluss eventuelt en til to andre åpninger. Avlesningene utføres for alle skovlene slik at man kan kontrollere at disse står individuelt likt. For skovler uten avlesningsskala kan skovl-posisjonen måles fra en fast referanse. Kriterier for karaktersetting er gitt i Tabell 12.

| Skadetype | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer |

|---|---|---|---|---|---|

| S1 Hamring | “Matt” overflate på mindre partier på skovler eller nav | Groper. Ru overflate. | Kritiske sprekker/feil i skovler eller nav | Brudd | Kan føre til utmattingssprekker. |

| S2 Kavitasjon | Mindre partier av skovlene har en matt overflate (“frosting”) | Øvre grense til karakter 3 tilsvarer IEC 60609-1, øvre grense | Øvre grense til karakter 4 tilsvarer 2 x IEC 60609-1, øvre grense | Brudd/lekkasje fra nav. Skader over karakter 4, dvs. over 2 x IEC 60609-1, øvre grense | Forslag er å ta utgangspunkt i IEC 60609-1 [6] for å kvantifisere skadeomfang og for å karaktersette skaden. Kan føre til utmattingssprekker. |

| S3 Korrosjon | Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri2 iht. ISO 4628-3 [[5]](/vannkraft/turbin/kaplanturbin/vannkraft_turbin_kaplanturbin.html/vannkraft/turb | Malte overflater bedre enn rustgrad Ri3 iht. ISO 4628-3 in/kaplanturbin/vannkraft_turbin_kaplanturbin.html/vannkraft/turbin/kaplanturbin/vannk | Betydelige tæringer raft_turbin_kaplanturbin.html/vannkraft/turbin/kaplanturbin/vannkra | Brudd eller lekkasje ft_turbin_kaplanturbin.html#se | Kan føre til utmattingssprekker. c:vannkraft_turbin_kaplanturbin_litteraturreferanser_litteraturreferanser). [5]. |

| S4 Sanderosjon | Lett erosjon av mindre partier av skovlene. Delvis bortslitt maling på nav. | Tegn til bølger i overflaten. | Omfattende bølger med vesentlig reduksjon av materialtykkelsen samt geometriendringer | Skovlbrudd | Skader pga sanderosjon kan utløse sprekker. IEC 60264 er en standard under utvikling som kan bli aktuell for å bedømme sanderosjonsskader. |

| S5 Utmatting / sprekker | Tegn til sprekkindikasjoner | Sprekkindikasjoner og mindre sprekker som bedømmes ufarlig/ikke kritisk (faglig bedømming, bruddmekanisk vurdering utføres) | Kritiske sprekker i løpehjulskovlene. EBL 417-2000 gir kriterier for overgang fra karakter 3 til 4 | Skovlbrudd | EBL-publikasjon nr. 417-2000 Manual for ikke-destruktiv prøving av turbinløpehjul [3], Del 3 (NDT brukermanual - Løpehjul Kaplan- og rørturbiner), se side 7, gir akseptkriterier for “kritiske” sprekkstørrelser. I dette notatet skilles mellom kritiske og ikke kritiske sprekker/sprekkindikasjoner. Dette er en presisering i forhold til håndbøkene hvor alle sprekker gir karakter 4. |

| S6 Rivning | Antydning til rivning på et begrenset område av kammeret | Rivninger på større deler av omkretsen med materialavvirkning i kammer og på skovl | Betydelige rivninger på mesteparten eller hele omkretsen. Signifikant materialavvirkning | Havari i form av fastkjøring | Kan f.eks. skyldes slitasje av opplagring til løpehjulskovler, ikke-sentrert løpehjul, ovalt løpehjulskammer, feil aksiell posisjon til løpehjulet og/eller fremmedlegemer mellom kammer og løpehjulskovler. |

| Måleprogram {#sec:vannkra | ft_turbin_rorturbin_løpehjul_måleprogram} | ||||

| øpehjul - Måleprogram {#t | bl:vannkraft_turbin_rorturbin_løpehjul_løpehjul-måleprogram} |

| Tidsintervall Måli | ng Turbinen stanses De | montasje ved måling nødvendig |

|---|---|---|

| —————– | 6 mnd. Kontroll av for | styring mot tilbakeføring |

1 år Visuell inspeksjon X

1 år Kontroll av X skovlvinkel/visning

1 år1) NDT-kontroll X

4.4 4 år / Oljeanalyse X ved mistanke om feil

1) Etter at nytt løpehjul er montert bør løpehjulet kontrolleres etter ½ år etter igangsettelse

Aktuelle NDT-kontroller er penetrantprøving, magnetpulverprøving og virvelstrømsprøving. Disse NDT-kontrollene er til dels overlappende prøvemetoder, og det er derfor som regel nok å supplere den visuelle inspeksjonen med en av metodene. Ved grundigere undersøkelser eller ved mistanke om feil kan evt flere av NDT-kontrollene kombineres for å øke sannsynligheten for å oppdage sprekker.

Av miljøhensyn er det er anbefalt å føre et oljeregnskap for å kunne følge med på oljeforbruket i oljesystemet. Et slikt regnskap vil også kunne være nyttig mhp å følge med på utviklingen av skovltetningene.

5 Løpehjulskammer

5.1 Komponentbeskrivelse

Løpehjulskammeret er skrudd fast til ytre lederings nedstrøms flens. Det er en sveiset eller støpt konstruksjon, hvor mantelen er i rustbestandig stål og ribbene i vanlig stål. Rustbestandig stål benyttes som beskyttelse mot kavitasjonserosjon.

Løpehjulskammeret er delt med kløv for å kunne komme til løpehjulet ved reparasjon og vedlikehold.

| 1. Design | 2. Material type | 3. Hydraulisk design |

|---|---|---|

| 1.1 Innstøpt | 2.1 Rustfritt stål | 3.1 Semi-sfærisk |

| 1.2 Frittstående – helt eller delvis | 2.2 Karbonstål | 3.2 Sfærisk |

5.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Kavitasjon | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S2 | Rivning | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S3 | Utmatting / sprekker | Alle. Type 1.2 kan være mer utsatt | |

| S4 | Korrosjon | Kun type 2.2 | Korrosjon ikke nevnt som skadetype i håndboka |

| S5 | Løse forbindelser | Alle. Type 1.2 kan være mest utsatt. | Bolter i kløv |

I løpehjulskammeret vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker

Disse skadetypene er nærmere beskrevet i Tabell 15 og Tabell 16.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Sprekker i løpehjulskammeret kan være kritiske og føre til brudd og videre oversvømmelse av stasjonen. Dette kommer av at løpehjulskammeret er utsatt for trykkbelastninger fra de roterende skovlbladene hver gang en skovl passerer.

5.3 Målemetoder

Under den visuelle inspeksjonen av løpehjulskammeret foretas en inspeksjon av overflaten med spesielt hensyn på kavitasjon og korrosjon.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Kavitasjon | Mindre partier av flatene har en matt overflate (“frosting”) | Øvre grense til karakter 3 tilsvarer IEC 60609-1, øvre grense | Øvre grense til karakter 4 tilsvarer 2 x IEC 60609-1, øvre grense | Brudd/lekkasje fra kammer, Skader over karakter 4, dvs. over 2 x IEC 60609-1, øvre grense. | Forslag er å ta utgangspunkt i IEC 60609-1 [6] for å kvantifisere skadeomfang og for å karaktersette skaden.IEC 60609-1 gjelder egentlig kun for løpehjul men det er mulig å ta utgangspunkt i standarden for å definere egnete kriterier og akseptgrenser. |

| S2 | Rivning | Antydning til rivning på et begrenset område av kammeret | Rivninger på større deler av omkretsen med materialavvirkning i kammer og grad på skovl | Betydelige rivninger på mesteparten eller hele omkretsen. Signifikant materialavvirkning | Havari i form av fastkjøring | Kan skyldes slitasje av opplagring til løpehjulskovler, ikke-sentrert løpehjul, ovalt løpehjukskammer, feil aksiell posisjon til løpehjulet og/eller fremmedlegemer mellom kammer og løpehjulskovler. |

| S3 | Utmatting / sprekker | - | Mindre sprekker som bedømmes ufarlige (faglig bedømming som er basert på en bruddmekanisk vurdering utføres) | Kritiske sprekker (se EBL 81-2002) | Brudd/gjennomgående sprekk i kammer | EBL-publikasjon nr. 81-2002 Manual for ikke-destruktiv prøving av vannkraftturbinens stasjonære deler gir akseptkriterier for “kritiske” sprekkstørrelser. Ingen synlige sprekker kan være både karakter 1 eller 2, dvs. en kan ikke skille mellom karakter 1 og 2 |

| S4 | Korrosjon | Avskallet malingsfilm Malte overflater bedre enn rustgrad Ri2 iht ISO 4628/2. | Malte overflater bedre enn rustgrad Ri3 iht ISO 4628/3. | Betydelige tæringer | Brudd eller lekkasje | Eksempel på tilstandsbeskrivelser fra TK-håndbøkene. |

| S5 | Løse forbindelser | - | - | Løs bolt | Brudd eller lekkasje | Løse bolter kan føre til rivning (se S2) Vanskelig å oppdage/definere karakter 2 og 3 |

NDT-kontroll brukes til å kontrollere løpehjulskammeret for sprekker. I tillegg må de ytre avstivingsribbene på konus mot løpehjulskammeret inspiseres. For beskrivelse av inspeksjonsmetodikk se Enfo Publikasjon nr. 417-2000 “NDT Brukermanual - Løpehjul i Kaplan- og rørturbiner”.

5.4 Måleprogram

NDT-kontroll er mest aktuelt etter en overhaling når løpehjulskammeret er sandblåst. Både sugerørskonusen og utvendige avstivingsribber inspiseres.

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| 10 år | NDT-kontroll | X |

6 Tilbakeføringsmekanisme og Oljeinnføringsenhet (411.DDD.213)

6.1 Komponentbeskrivelse

Tilbakeføringsmekanisme består av et indre og et ytre oljerør av stål. Rørene strekker seg i hele akselstrengens lengde og ligger i akselens senterboring. Det indre oljerør ligger opplagret i det ytre oljerør og fortsetter ut gjennom oljeinnføringsenhetens oppstrøms ende. Via et åk er indre oljerør forbundet til løpehjulsservomotoren. Røret er aksielt forskyvbart og vil således følge servomotorens bevegelse. En markør (pil) festet til oppstrøms ende av indre oljerør, beveger seg over en måleskala og viser løpehjulets vinkel til enhver tid. Det ytre oljerør er skrudd fast v.h.a. flensforbindelser til løpehjulsboss, turbinaksel og generatoraksel. Oljerørene har følgende funksjon; Lede hydraulikkolje fra oljeinnføringsboks til løpehjulsservoens åpne og lukkeside. I tillegg er de drenasjeledning for returolje, samt en forbindelse mellom løpehjulets indre og atmosfæren.

Oljeinnføringsenheten er plassert på oppstrøms ende av generatorakselen, og leder olje fra regulatorer til ønsket side av løpehjulets servomotorstempel. Enheten består av en faststående og en roterende del, hhv fordelingshylse og fordelingstapp.

Fordelingshylsen er forankret til kapselen rundt generatorakselenden, og er utstyrt med tilkoplinger for oljetilførsel og avløp samt for lekkasjeolje. Fordelingshylsen har en brakett forsynt med en skala hvor løpehjuls servomotors stilling kan avleses.

Fordelingstappen har flens for feste til generatorakselenden. Flensen er fortannet og gir impulser til turtallsindikatoren. Fordelingstappen har boringer for oljetilførsel til indre og ytre oljerør samt til akselstrengens hullboring og løpehjulsnavet.

| 1 Type nav | 2 Skovltetning | 3 Opplagring av skovltapp | 4 Type lager |

|---|---|---|---|

| 1.1 Oljefylt | 2.1 O-ring i trekantspor | 3.1 to opplagere (disc type) | 4.1 Bronse/messing (gjelder 1.1) |

| 1.2 Oljefritt | 2.2 Chevron type | 3.2 tre opplagre | 4.2 Selvsmørende (gjelder både for 1.1 og 1.2) |

| 2.3 Type Solosele e.l. |

6.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Oljelekkasje | 1.1 | Lekkasje skyldes vanligvis slitasje på tetninger. Lekkasje vil derfor være et mål på slitasjen. |

| S2 | Mekanisk slitasje | Alle. | Primært slitasje av lager. |

| S3 | Utmatting | Alle. Høyt belastede deler av servomekanisme samt oljeinnføringsrør kan være utsatt. | |

| S4 | Vann i olje | 1.1 | |

| S5 | Korrosjon | Usannsynlig pga. miljø (olje) eller korrosjonsbestandige materialer bortsett fra vannlekkasje inn i nav – type 1.1 | |

| S6 | Løse forbindelser | Små skruer som løsner kan føre til store konsekvenser/havari. |

I tilbakeføringsmekanisme og oljeinnføringsenhet vil i hovedsak følgende skadetyper kunne oppstå:

- intern lekkasje mellom indre og ytre oljerør

- lekkasje gjennom ytre oljerør

Disse skadetypene er nærmere beskrevet i Tabell 21

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

6.3 Målemetoder

Under den visuelle inspeksjonen ser man etter oljelekkasjer og løse forbindelser.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Oljelekkasje | Mindre oljelekkasjer ved skovltetning. | Betydelige avvik/forandringer med

fare for nedsatt smøreeffekt, følgeskader og mulig

forurensing. Store oljelekkasjer ved skovltetninger. |

Olje i nav tømt i vannvei. F. eks. pga. at løpehulskonus faller av. | Gjelder nav type 1.1 Håndbøkene gir ikke absolutte verdier for karaktersetting. Systematisk oljeregnskap anbefales for å oppdage avvik/forandringer. |

|

| S2 | Mekanisk slitasje | Økt friksjon i lager. | Regulering ikke mulig pga. økt friksjon. | Brudd/kritisk feil i komponenter. Aggregatet må stoppes. | Tilstanden oppdages vanligvis ikke

før den er kritisk eller feil oppstår. Dette skyldes at aktuelle

komponenter ikke er tilgjengelig for inspeksjon. Økt friksjon kan avdekkes ved måling av hysterese for servomotor (servoindikering). |

|

| S3 | Utmatting | Brudd/kritisk feil i komponenter. Aggregatet må stoppes. | Tilstanden oppdages vanligvis ikke før den er kritisk eller feil oppstår. Dette skyldes at aktuelle komponenter ikke er tilgjengelig for inspeksjon. | |||

| S4 | Vann i olje | Lite sannsynlig siden oljetrykk i nav er større enn statisk vanntrykk i vannvei (vanligvis) | ||||

| S5 | Korrosjon | Usannsynlig pga. miljø (olje) eller korrosjonsbestandige materialer bortsett fra vannlekkasje i nav – type 1.1 | ||||

| S6 | Løse forbindelser | Økt friksjon. | Regulering ikke mulig pga. økt friksjon. | Brudd/kritisk feil i komponenter. Aggregatet må stoppes. | Tilstandsbeskrivelser kan også tyde

på andre skadetyper. Økt friksjon kan avdekkes ved måling av hysterese for servomotor (servoindikering). |

6.4 Måleprogram

Visuell inspeksjon av rørene inne i akslingen krever full demontasje av aggregatet, og er derfor kun aktuelt i forbindelse med en rehabilitering. Kontroll av løpehjulets virkelige posisjon sammenlignet med hva tilbakeføringen ved oljeinnføringsenheten indikerer, kan gi en indikasjon på om en feil er under utvikling. Det anbefales også en måling av oljelekkasje fra oljesystemets trykkside og over til lavtrykksiden. En slik lekkasjemåling vil imidlertid ikke påvise om lekkasjen skriver seg fra løpehjulets servo eller fra selve tilbakeføringsmekanismen.

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 5 år | Kontroll av løpehjulsposisjon i forhold til tilbakeføring | X | |

| 5 år | Måling av intern oljelekkasje mellom trykkside og lavtrykkside | ||

| Ved demontasje | Visuell inspeksjon | X | X |

7 Ledeapparat (411.DDD.300)

7.1 Komponentbeskrivelse

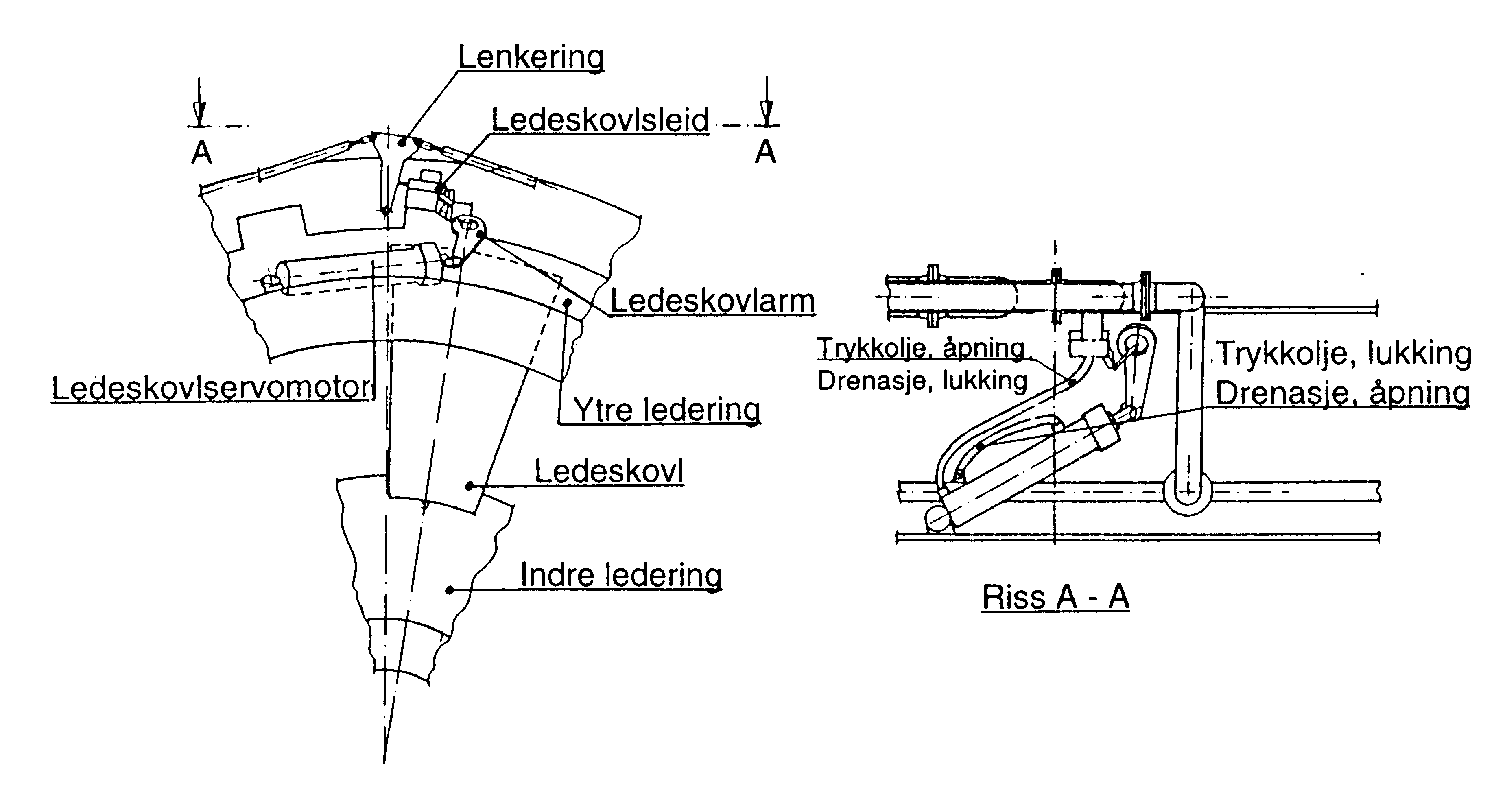

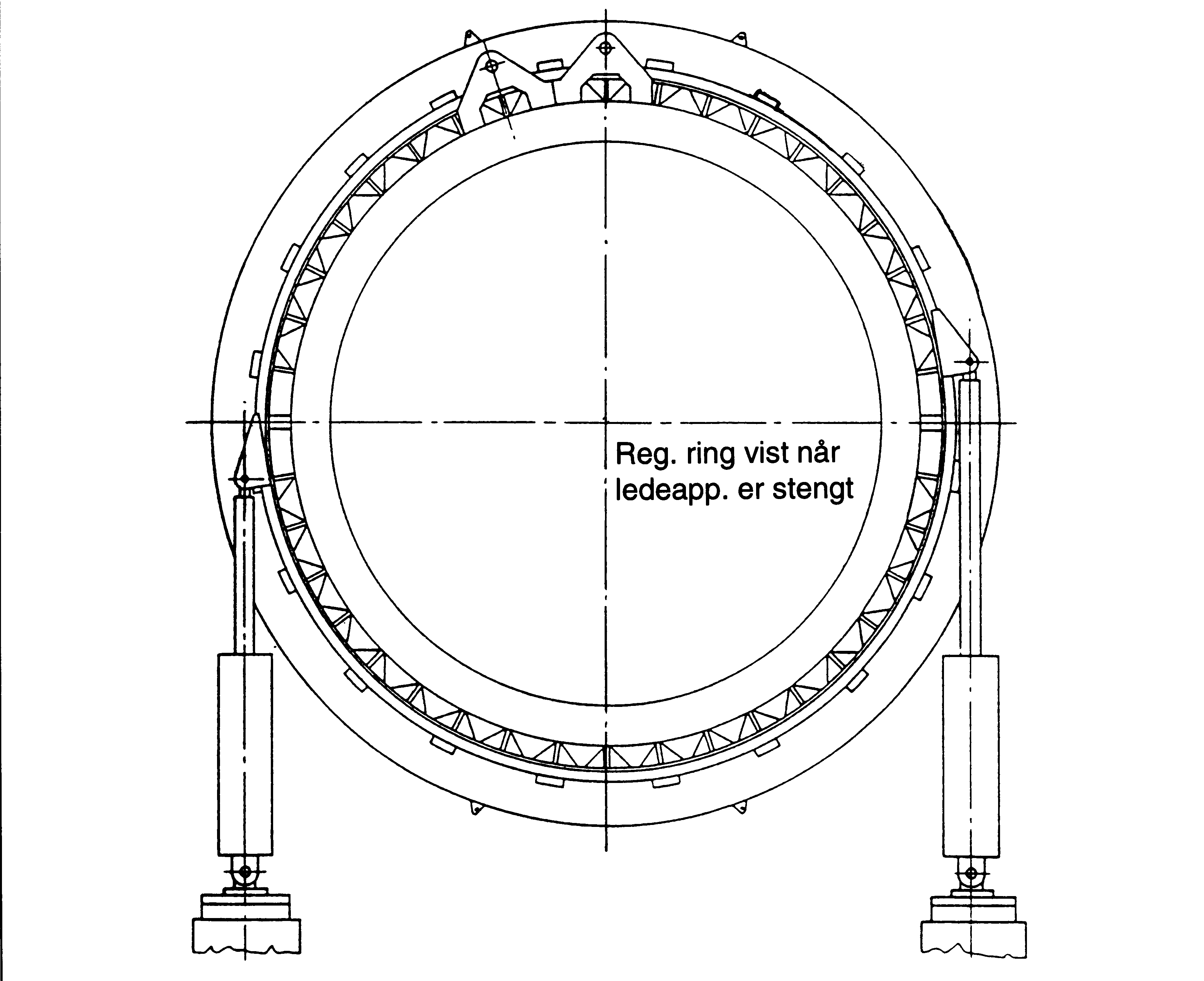

For bevegelse av ledeskovlene er det benyttet to forskjellige systemer. Frem til 1979 (Kværner Brug, nå GE Energy) ble det brukt et system hvor hver enkelt skovl hadde sin egen servomotor (se Figur 6). Figuren viser et snitt lagt loddrett på senterlinjen i turbinen umiddelbart nedstrøms ledeapparatet. Ved hjelp av en lenkering oppnår man styring av ledeskovlsleidene som igjen påvirker, åpner/lukker for trykk/drenering av ledeskovlservomotorene. Snitt A-A i Figur 6 viser hvordan servomotorene fylles/tømmes for olje via høytrykkslanger som er tilknyttet et rørsystem som er koplet til aggregatets trykkoljesystem.

Fordelen ved systemet er at selv om en - eller flere - skovler har kilt seg fast, kan resten beveges uten skader. Selv om fremmedlegemer er kommet mellom enkelte skovler ved lukking så kan de øvrige kjøres mot lukning uten fare for å brytes. Skovlene kan også kjøres separat.

Ulempene ved systemet er at det kreves et stort og møysommelig monterings- og justeringsarbeide for å få til en jevn lik bevegelse av alle skovlene. Sleider og tetninger kan utsettes for unødig slitasje hvis oljen i systemet ikke er godt nok filtrert. Et stort antall koplinger og tetninger øker mulighetene for oljelekkasje.

Det andre systemet som benyttes er ledeskovlregulering via en reguleringsring, lenker og armer, og er det samme som benyttes forFrancisturbiner (se Figur 7).

Med dette regulereringssystem får man en enklere og raskere montasje, og er sikret at alle skovler beveger seg likt. For å unngå brytninger ved fastkiling av fremmedlegemer i en eller flere skovler, må forbindelsen mellom skovltapp og arm utføres som en friksjonforbindelse eller bruddlenke. I noen tilfeller kun for annenhver ledeskovl, for å forhindre kaskadebrudd. Dette gjør det mulig for skovlarmene å følge med ledeapparats bevegelse selv ved en fastkiling.

En ulempe kan være en eventuell slark i opplagringen og at reguleringsringens stor tyngde i noen grad kan gjøre reguleringen unøyaktig.

Ledeapparatet dannes av kuleflater i hhv ytre og indre ledering, og er uten noen form for rustfritt belegg. Ledeskovlene blir som regel sveiset opp av finkornet platestål og presset til riktig profil. Ytre og indre ledering er av sveiset platestål. På grunn av montasjehensyn er ytre ledering todelt med kløv i horisontplanet mens den indre er hel. Ringene er fastskrudd i ytre/indre stagkonus, og foruten å forme vannveien mot løpehjulet tjener de som opplagring for ledeskovlene. Reguleringsringen, evt enkeltservomotorene for ledeskovlene, er opplagret på ytre ledering. Den indre tjener som opplagring for turbinlager og akseltetningsboks.

| Lokk (411.DDD.610) | Ledeapparat og ledeskovler (411.DDD.300) | |||||

|---|---|---|---|---|---|---|

| 1. Konstruksjon lokk | 2. Materiale lokk | 3. Ledeflater / Slitasjebelegg på ledeflater | 4. Materiale ledeskovler | 5. Tetninger | 6. Ledeskovlkobling | 7. Ledeskovlopplagring i lokket |

| 1.1 Sveist | 2.1 Karbonstål | 3.1 Karbonstål | 4.1 Rustfritt | 5.1 Endetetninger | 6.1 Friksjonsforbindelse | 7.1 Selvsmørende |

| 1.2 Støpt | 2.2 Støpestål | 3.2 Påleggssveist rustfritt | 4.2 Karbonstål | 5.2 Ikke tetning | 6.2 Bruddlenke | 7.2 Fettsmurte |

| 1.3 Massivt lokk | 2.3 Rustfritt stål | 3.3 Påskrudde utskiftbare plater (sliteplater) i karbonstål | 5.3 Stillstandstetninger (i lokk) | 6.3 Skjærpinner | ||

| 2.5 Støpejern | 3.4 Påskrudde utskiftbare plater (sliteplater) i rustfritt stål | |||||

| 3.5 Påsprøytet slitasjebelegg keramisk mm. |

7.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Hamring | Aktuelt for høytrykks- og mellomtrykksturbiner (fremmedlegemer) | |

| S2 | Korrosjon | 2.1, 2.2, 2.5, 4.2 | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S3 | Lekkasje i stillstand | 5.2, 3.1 | Aktuelt for lavtykksturbiner (evtl. mellomtrykksturbiner hvis ikke ventil) |

| S4 | Løse forbindelser | Alle | f.eks. mister forspenning i en

friksjonskobling, skjærpinner eller kiler som er løse. Kan også

være løse/slakke overføringer mellom skovlarm og reguleringsring

(defekt/slitte gelenklagere). Se S6. Inkluderer “Slakk i lenkeopplager” (gamle håndbøker) |

| S5 | Overbelastet reguleringsmekanisme | Alle | f.eks. fremmedlegemer i ledeapparatet som kan føre til deformasjoner, brudd, f.eks. defekt lager og/eller foringer som resulterer i at ledeapparatet blir treg/tung å regulere |

| S6 | Rivning | Alle, men sjeldent på 3.5 | Alle fallhøyder utsatt, men spesielt

høytrykks- og mellomtrykksturbiner Konstruksjoner med rustfrie ledeflater og rustfrie ledeskovler (rustfritt mot rustfritt) spesielt utsatt |

| S7 | Sanderosjon / kavitasjon / Strømningserosjon | Alle, beroende av sandtype, sandmengde og fallhøyde. | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S8 | Utmatting / sprekker | Alle | Sprekker er et sjeldent fenomen og gjelder i første rekke eldre turbiner eller pumpeturbiner med stor dynamisk belastning. Sprekkene oppstår først og fremst i overgangen mellom selve ledeskovlen og ledeskovltappen. Dette krever full demontasje for å kunne oppdage sprekken. |

| S9 | Feilposisjonerte skovler | Alle | Ikke nevnt i håndbøkene |

| S10 | Lekkasje ved skovlpakninger |

På ledeapparatet vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- rivningsskader

- sprekker i ledeskovlene

- lekkasje ved skovlpakningene

- overbelastet reguleringsmekanisme

- slakk i lenkeopplagerne

- slakk i lagring av reguleringsring

- utslitte lagerforinger

Disse skadetypene er nærmere beskrevet i Tabell 26 - Tabell 30.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Den normale slitasjen i ledeapparatet er i hovedsak et resultat av en gjensidig påvirkning av de ulike skademekanismene gjengitt i tabellen.

Slitasjen i ledeapparatet vil normalt ikke være kritisk for sikkerheten eller videre drift av maskinen. I de anlegg som ikke har inntaksrulleluke er ledeapparatet eneste mulighet til å stoppe vannføringen og derfor kritisk for sikkerheten.

I helt spesielle tilfeller kan en allikevel få varmegang i turbinlageret med påfølgende lagerhavari. Slitasjen i ledeapparatet vil øke lekkasjevannføringen. Hvis denne lekkasjevannføringen er stor nok til å sette løpehjulet i rotasjon (ved stillstand) og ledeapparatet ved en feil blir stående lukket under trykk over lengre tid, vil turbinlageret skades på grunn av varmegang, fordi hastigheten på løpehjulet ikke er høy nok til at oljeskrapen klarer å løfte oljen opp fra oljeslyngen. Hovedkonsekvensen av en slitasje er allikevel redusert virkningsgrad og tapt produksjon, hvilket gjør at økonomiske kriterier som regel vil bestemme tidspunktet og omfanget av en revisjon.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Sprekker i ledeskovlene oppstår først og fremst i overgangen mellom selve ledeskovlen og ledeskovltappen. Dette gjør at man må demontere ledeapparatet for å kunne oppdage eventuelle sprekker.

Enkelte anlegg har ingen inntaksluke, noe som gir problemer for kontroll og vedlikehold av ledeapparater med stor lekkasje.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Reguleringsmekanismen kan bli overbelastet hvis de mekaniske påkjenningene blir for store. Mekaniske påkjenninger kan f.eks. oppstå hvis det har vært setninger i grunnen eller trestokker, stålstenger etc kiler seg fast mellom ledeskovlene under stengning. Mulige konsekvenser av overbelastningen vil variere avhengig av reguleringsmekanismens konstruksjon. Er forbindelsen mellom ledeskovltapp og -arm en friksjonsforbindelse vil denne kunne forskyves. Er ledeapparatet utstyrt med bruddlenker vil en kunne få brudd i disse. Brudd i lenken vil føre til at ledeskovlen mister sin reguleringsevne. Avhengig av de hydrauliske kreftene på ledeskovlen, vil denne kunne slå inn i naboskovlen slik at også dennes lenke utsettes for påkjenninger som fører til brudd. Reguleringsmekanismer uten friksjonsforbindelse og bruddlenker vil kunne utsettes for deformasjoner i selve mekanismen. F.eks. vil kilen i en kileforbindelse mellom skovltapp og -arm kunne bli utsatt for store deformasjoner. Uansett vil en overbelastning gi stor innbyrdes ledeskovlklaring slik at lekkasjevannføringen gjennom trykksatt ledeapparat øker. Det at ledeskovlene ikke lenger nødvendigvis har samme vinkel, vil også føre til en forstyrrelse av strømningen inn på løpehjulet slik at virkningsgraden blir redusert. En vil også kunne få økte vibrasjoner, samt gal forspenning av ledeapparatet. Ved relativt store belastninger bør skadene utbedres før videre drift.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Slakken i lenkeopplagerene er en slitasjeskade som alltid vil komme med årene, og som ikke er kritisk for sikkerhet eller drift av maskinen. Konsekvensen av denne slakken vil være mindre forspenning av ledeapparatet slik at lekkasjen gjennom ledeapparatet i lukket tilstand vil øke.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

7.3 Målemetoder

Ledeskovler og ledeflater inspiseres fra vannveien, mens ledeskovllager, skovlarmer, lenker og reguleringsring inspiseres naturlig nok fra utsiden.

- Ledeskovlenes overflate kontrolleres for korrosjon og slagmerker.

- Ledeflatene inspiseres for slitasje og rivninger. En grundigere inspeksjon kan foretas ved åpent ledeapparat.

- Ledeskovllager/pakninger inspiseres for eventuelle lekkasjer.

- Forbindelsen mellom ledeskovler og skovlarmer kontrolleres. Lenkeopplagerne inspiseres for slakk.

- Reguleringsringens forbindelse til servomotorstempelet kontrolleres. Forspenningen av ledeapparatet prøves.

Kriterier for karaktersetting når det gjelder ledeskovler og ledeflaterer gitt i Tabell 31.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Hamring | Groper Ru overflate |

skyldes typisk fremmedlegemer (passer ikke godt inn i tilstandsutviklingsmodellen) | |||

| S2 | Korrosjon | Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri2 iht. ISO 4628/3 5 . |

Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri3 iht. ISO 4628/3 5 . | Betydelige/store tæringer, mer enn 1 mm dype. | Brudd eller lekkasje | |

| S3 | Lekkasje ved stillstand | 40 % < Økning i trykkdifferansen

≤ 200 % 25 % av nominelt turtall < registrert turtall ≤ 50 % av nominelt turtall |

200 % < Økning i trykkdifferansen

≤ 500 % 50 % av nominelt turtall < registrert turtall ≤ 80 % av nominelt turtall |

Økning i trykkdifferansen > 500

% Registrert turtall > 80 % av nominelt turtall |

Måling av differansetrykk over avstengingsventilens (innløpsventilens, hovedstengeventilens) omløp | |

| S4 | Løse forbindelser | Løs og/eller slakk forbindelse | Defekt forbindelse, f.eks brudd i lenkeforbindelser | |||

| S5 | Overbelastet regulerings- mekanisme | Håndbøker: Økning i friksjonskreftene > 40 % | Forslag: Økning i friksjonskreftene > 80 %, men fortsatt tilstrekkelig tilgjengelig servokraft.3 | Tydelig formendring av resultatkurven; kreftene på servomotorstempelet (absoluttverdi) er større enn tilgjengelig kraft ved minste tillatte oljetrykk | Lenkebrudd | Måles ved trykkindikering av

servomotor. Kan skyldes fremmedlegemer eller f.eks. defekt

ledeskovllager- og/eller foringer som resulterer i at

ledeapparatet blir treg/tung å regulere. Det kan være veldig forskjellig fra type opplagring og lagermaterialet. Det kan være andre årsaker som forårsaker samme skadetegn, f.eks. tabell 3.1.3 skadetype S5 “Mekanisk skade som fører til deformasjon av stagringen”. |

| S6 | Rivning | Enkelte spredte riper | Overflaten kjennes ru ut: Groper hvor materialet er tydelig tært/slitt bort | Store rivningsskader på ledeflatene | Fastlåste ledeskovler. Lenkebrudd. Store lekkasjer mellom lokk og ledeskovler | Store spaltklaringer indikerer store

lekkasjer. Det kan være andre årsaker som forårsaker samme skadetegn, f.eks. tabell 3.1.3 skadetype S5 “Mekanisk skade som fører til deformasjon av stagringen” |

| S7 | Sanderosjon / kavitasjon / strømnings- erosjon | 0,05 mm < Innbyrdes

ledeskovlklaring < 0,10 mm 40 % < Økning i total ledeskovlklaring ≤ 100 % Noe tegn til slitasje. Matt overflate (ledeflater) |

Innbyrdes ledeskovlklaring > 0,10

mm flere steder. Søkerblad med tykkelse 0,10 mm går igjennom flere

steder. Økning i total ledeskovlklaring > 100 % Betydelig slitasje. Groper. Ru overflate (ledeflater) |

Mer enn 10% av slitasjebelegg på ledeflater borte. | Aggregat vanskelig å fase inn. | Måling av innbyrdes ledeskovlklaring

Karakter 1: Innbyrdes ledeskovlklaring ≤ 0,05 mm Ledeskovlklaring mellom lokk og ledeskovlene (ledeflate og ledeskovl) Økning i total ledeskovlklaring er regnet ut fra den ledeskovlklaringen som ble registrert ved ny/nyrevidert turbin. Karakter 1: Økning i total ledeskovlklaring ≤ 40 % Karakter 1: Ingen tydelige tegn til slitasje. Fører til lekkasje; se S3. |

| S8 | Utmatting / sprekker | Sprekker i ledeskovl | Skovlbrudd | |||

| S9 | Feilposisjoner te ledeskovler | Store innbyrdes skovlklaringer pga feilposisjonerte ledeskovler | ||||

| S10 | Lekkasje ved skovlpakninger | Visuell inspeksjon av ledeskovllager/pakninger for eventuelle lekkasjer |

NDT-kontroll kan brukes til å finne eventuelle sprekker i ledeskovlene; spesielt i overgangen mellom ledeskovlbladet og ledeskovltappen. På grunn av tilgjengeligheten utføres NDT-kontrollene når turbinen er demontert.

Måling av ledeskovlklaringer

Følgende klaringer registreres:

- Klaringen mellom ledeskovl og ledeflate (ledeskovlklaring); bestemmes med søker når ledeskovlene er lukket. Forspenningen skal være av under målingen.

- Klaringen mellom de enkelte ledeskovlene i lukket, forspent stilling (innbyrdes ledeskovlklaring); bestemmes med søker.

Ledeskovlklaringene bestemmes som middelverdien av målinger i flere posisjoner på skovlen. Av de to typer klaringer, er måling av innbyrdes ledeskovlklaring viktigst.

Å påvise slitasje i ledeapparatet ved å bestemme klaringen (spalten) mellom skovlene og ledeflatene kan være vanskelig da slitasjen som regel ikke er jevn, men opptrer i form av groper, riper etc. Under drift vil vanntrykket deformere stag og lederinger slik at den virkelige klaringen mellom skovler og ledeflater øker. Kriterier for karaktersetting vedmåling av total ledeskovlklaring er gitt i Tabell 31. Økningen i total ledeskovlklaring er regnet ut ifra den ledeskovlklaringen som ble registrert ved ny/nyrevidert turbin.

Kriterier for karaktersetting ved måling av innbyrdes ledeskovlklaringer gitt i Tabell 31. Ved unormal stor innbyrdes ledeskovlklaring bør imidlertid årsakene kartlegges, og tilstanden utbedres før videre drift.

Friksjonskreftene, som er differansen mellom beregnet kraft for henholdsvis åpning og lukking, er tilnærmet konstant over servoslaget. Kriterier for karaktersetting baserer seg på endringer ifriksjonskreftene, og er gitt i Tabell 31.

Registrering av turbinens turtall ved stengt ledeapparat

Turbinens turtall måles med tacometer eller leses direkte av på f.eks. instrument i kontrollrommet. ≤ : Ledeapparat - Registrering av turbinens turtall ved stengt ledeapparat {#tbl:vannkraft_turbin_rorturbin_ledeapparat_ledeapparat-registrering-turtall}

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Registrert turtall ≤ 25 % av nominelt turtall |

| 2 | 25 % av nominelt turtall < registrert turtall ≤ 50 % av nominelt turtall |

| 3 | 50 % av nominelt turtall < registrert turtall ≤ 80 % av nominelt turtall |

| 4 | Registrert turtall > 80 % av nominelt turtall |

7.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | X |

| 1 år | Måling av ledeskovlklaring | X | X |

| 1 år | Registrering av turbinens turtall ved stengt ledeapparat | ||

| Ved hovedrevisjon | NDT-kontroll | X | X |

| Ved hovedrevisjon | Trykkindikering av servomotor |

Når det gjelder den visuelle inspeksjonen bør ledeskovllager og mulig lekkasje gjennom pakningene samt ledeskovlarmer og lenker kontrolleres oftere enn hvert år. Måling av ledeskovlklaringer bør gjentas for de samme ledeskovlene hvert år, eventuelt for de ledeskovlene som gjennom den visuelle inspeksjonen er bestemt til å ha merkbart større slitasje enn de andre.

En grundigere kontroll av ledeskovlene med hensyn på spekker, vil bare kunne utføres når turbinen er demontert, som oftest i forbindelse med en hovedrevisjon. Man benytter seg da av den av de NDT-kontrollene som man synes er mest hensiktsmessig.

8 Sugerørskonus (411.DDD.411)

8.1 Komponentbeskrivelse

Sugerørskonusen består av to eller flere sammensveiste, rette stålkonuser. Med en flensforbindelse med fjærende “teleskoptetning” er sugerøret i oppstrøms ende knyttet til løpehjulskammeret. Da sugerørskonusen er fast innstøpt må det være en forbindelse som tillater en viss aksiell bevegelse av løpehjulskammeret og ytre ledering pga temperaturforskjeller. Konus-stålkledningens lengde bestemmes ved krav om en maksimal vannhastighet ved utløpet for å unngå skader på betongen.

Ved enkelte anlegg kan det være et krav at aksielle krefter skal kunne overføres fra ledeapparatet via ytre ledering og løpehjulskammeret til nedstrøms bygningsmasse. Kraftoverføringen gjennom forannevnte flensforbindelse skjer via forspente fjærpakker til sugerørskonusen og betongen.

Gjennom et mannhull i sugerørets oppstrøms ende er det adkomst til vannveien nedstrøms løpehjulet.

Sugerørskonusen, løpehjulskammeret, ytre ledering og ytre stagkonus danner ytre vannveikontur mellom inntak og utløp i stasjonen.

| 1. Utforming sugerørskonus | 2. Utforming sugerør | 3. Material | 4. Maling (gjelder ståloverflater) |

|---|---|---|---|

| 1.1 Innstøpt | 2.1 Full platekledning | 3.1 Rustfritt nærmest løpehjul, karbonstål resten (konus) | 4.1 Blymønje |

| 1.2 Frittstående (delt) | 2.2 Delvis platekledning | 3.2 Alt i valsede platematerialer | 4.2 Tjære |

| 3.3. Sugerørskonus i støpestål, rest I valsede platematerialer | 4.3 Epoksy | ||

| 3.4 Betong (sugerør) |

8.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Korrosjon | Karbonstål; Kombinasjon rustfritt og

karbonstål kan utløse galvanisk korrosjon. Betong; armeringskorrosjon på frilagt armering |

Årsak til normal slitasje i håndbøkene |

| S2 | Kavitasjon | Konus øvre del nærmest løpehjul, mindre grad hvis rustfri utførelse | Årsak til normal slitasje i håndbøkene |

| S3 | Utmatting / sprekker | 1.1 og 1.2. Sprekker i sugerørskonus

og sugerørsbend pga trykkpulsasjoner. Brudd i skruer som fester sugerørskonusen til turbinen. |

Kan føre til løse plater |

| S4 | Erosjon (betong) | Betongdel, frilagt betongballas, frilagt armering. | der hvor man ikke har platekledninger |

I sugerørskonusen vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 35.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Det er spesielt øvre del av sugerørskonusen som er utsatt for kavitasjonserosjon. Korrosjonen vil opptre i form av generell korrosjon pluss muligens turbulenskorrosjon på grunn av strømningens rotasjon i sugerørskonusen. Slitasjen vil utvikle seg gradvis og er normalt ikke kritisk for drift eller sikkerhet.

8.3 Målemetoder

Under den visuelle inspeksjonen av sugerørskonusen foretas en inspeksjon av overflaten med spesielt hensyn på maling og korrosjon. Sugerørskonusen inspiseres også for kavitasjonserosjon og sprekker. Se etter fremmedlegemer i bunnen av sugerørskonusen og sjekk at trykkuttakene er åpne. Påse at mannlokkene er tette når vanntrykket settes på. Kontroller evt forskyvninger i kløven.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Malte overflater har en tilstand bedre enn rustgrad Ri2 iht. ISO 4628-3 | Malte overflater har en tilstand

bedre enn rustgrad Ri3 iht. ISO 4628-3 Igjengrodde trykkuttak |

Betydelige korrosjonsskader. Store deler av malingen er borttært. |

||

| S2 | Kavitasjon | Mindre partier av sugerørskonus har en matt overflate | Større partier på sugerørskonus har en ru overflate. Kavitasjonsgroper er målbare. | Betydelige og dype kavitasjonsskader i sugerørskonus. | Lekkasje | |

| S3 | Utmatting | Antydning til sprekker i

sugerørskonus /platekledning Løs platekledning. Antydning til tæring i betong |

Sprekker i sugerørskonus/

platekledning. Bortrevne plater i platekledning Betydelig tæringer i betongen (som konsekvens av at platene er revet bort) Løse bolter i innfestning av konus |

Brudd på sugerørskonus, lekkasjer.

Brudd i en eller flere skruer som fester sugerørskonusen til

turbinen. Erosjon, svekkelse av betongkonstruksjonen (som konsekvens av at platene er revet bort) |

Kan føre til løse plater | |

| S4 | Erosjon | Mindre skader med frilagt betongballast | Frilagt armering eller mer enn 100 mm dype erosjonsskader | Erosjonsskader som gir lekkasje opp mot kapasiteten for stasjonens lenseanlegg | Generell, betydelig svekkelse av hovedstruktur for sugerør og stasjon. |

NDT-kontroll i sugerørskonusen ansees ikke som nødvendig.

8.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X |

9 Akseltetningsboks (411.DDD.640)

9.1 Komponentbeskrivelse

Det blir vanligvis benyttet to typer akseltetningsbokser på norske turbiner.

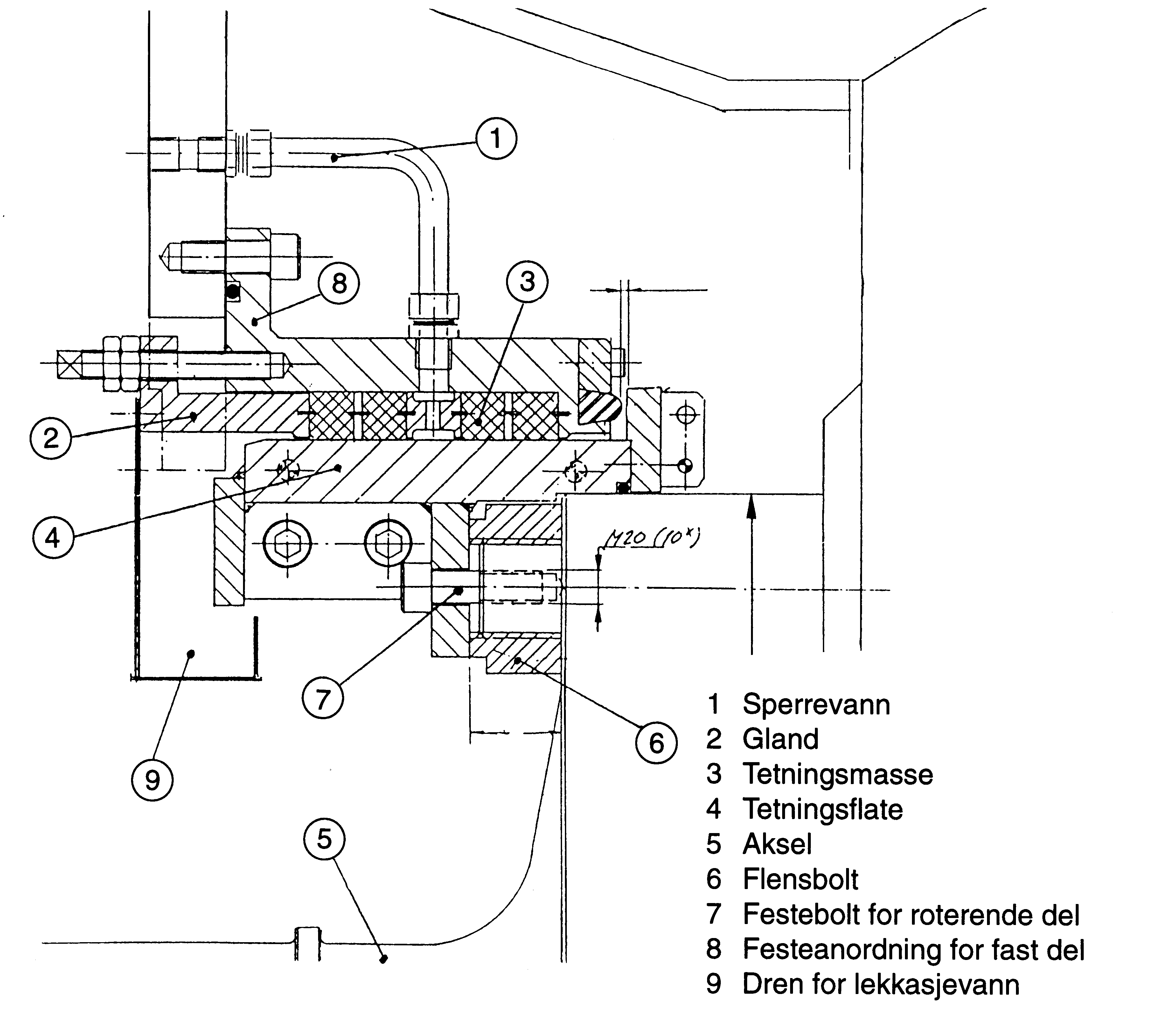

En type akseltetningsboks - flettetetningsboks - som benyttes er visti Figur 8. Boksen er festet til indre ledering. Den består av bærering (8), pakningshus og gland (2), flettepakning (3). Pakningen tetter mot en rustbestandig hylse (4) som er skrudd fast til flensboltene på turbinakselens flens (1). Ved hjelp av glanden kan pakningen komprimeres og en oppnår en god tetningseffekt. For hard komprimering kan forårsake varmgang mellom akselhylsen og pakningen. For å hindre forurenset vann å komme inn, samt å kjøle lagret, settes sperrevann (1) til tetningsboksen. Sperrevannet gir også en smøreeffekt. Flettetetningsbokser har ofte temperaturfølere for kontroll av eventuell varmgang.

Fordelen ved denne konstruksjon er at man alltid vil ha akselens hulkilområde tørt og tilgjengelig for inspeksjon. Hulkilen på akselen er et område som er meget utsatt for sprekkdannelse. Det kan av og til være hensiktsmessig å utføre demontering av akseltetningsboksen uten å tømme sugerøret. For å få dette til er tetningsboksen utstyrt med en stillstandstetning (10).

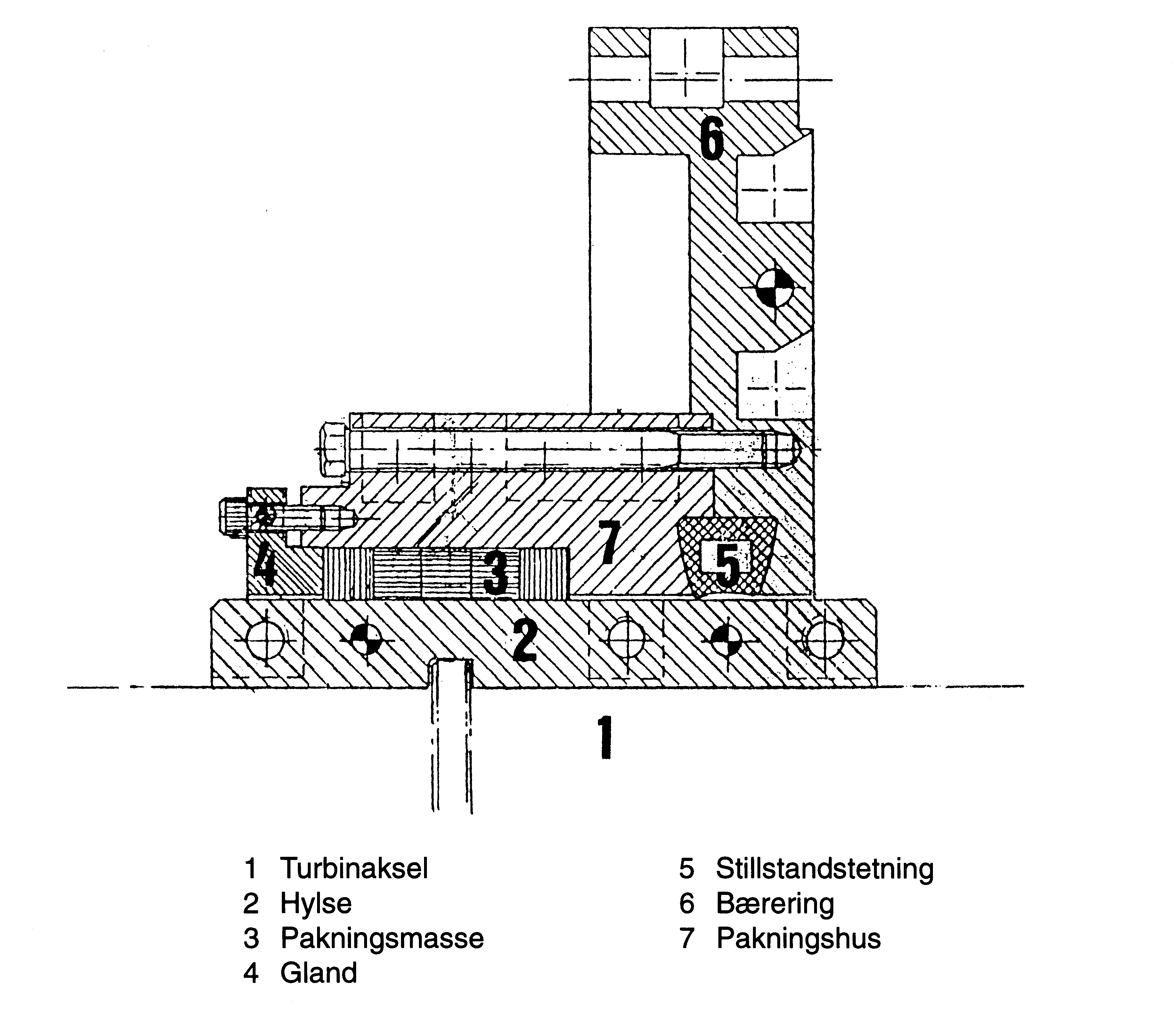

Figur 9 viser en annen utførelse av flettetetningsboksen. Boksen er festet til indre ledering (6). Den består av bærering (7), pakningshus (8) gland (4), flettepakning (3). Flettepakningene tetter mot en rustfri hylse (2) som er skrudd fast rundt turbinakselen (1). Ved hjelp av glanden (4) kan pakningene komprimeres og en oppnår en god tetningseffekt. For hard komprimering kan forårsake varmgang mellom akselhylsen og pakningene.

Det kan av og til være hensiktsmessig å utføre demontering av akseltetningsboksen uten å tømme sugerøret. For å få til dette er tetningsboksen utstyrt med en stillstandstetning (5). Tetningen består av et hult gummiprofil som ved stillstand aktiveres ved hjelp av komprimert luft. Den legger seg mot den roterende hylse (2) og danner en dråpetett tetning mellom stasjonære og roterende deler. Tetningen er ute av funksjon når turbinen er i drift. Lekkasje fra tetningsboksen dreneres gjennom avløp til pumpekum.

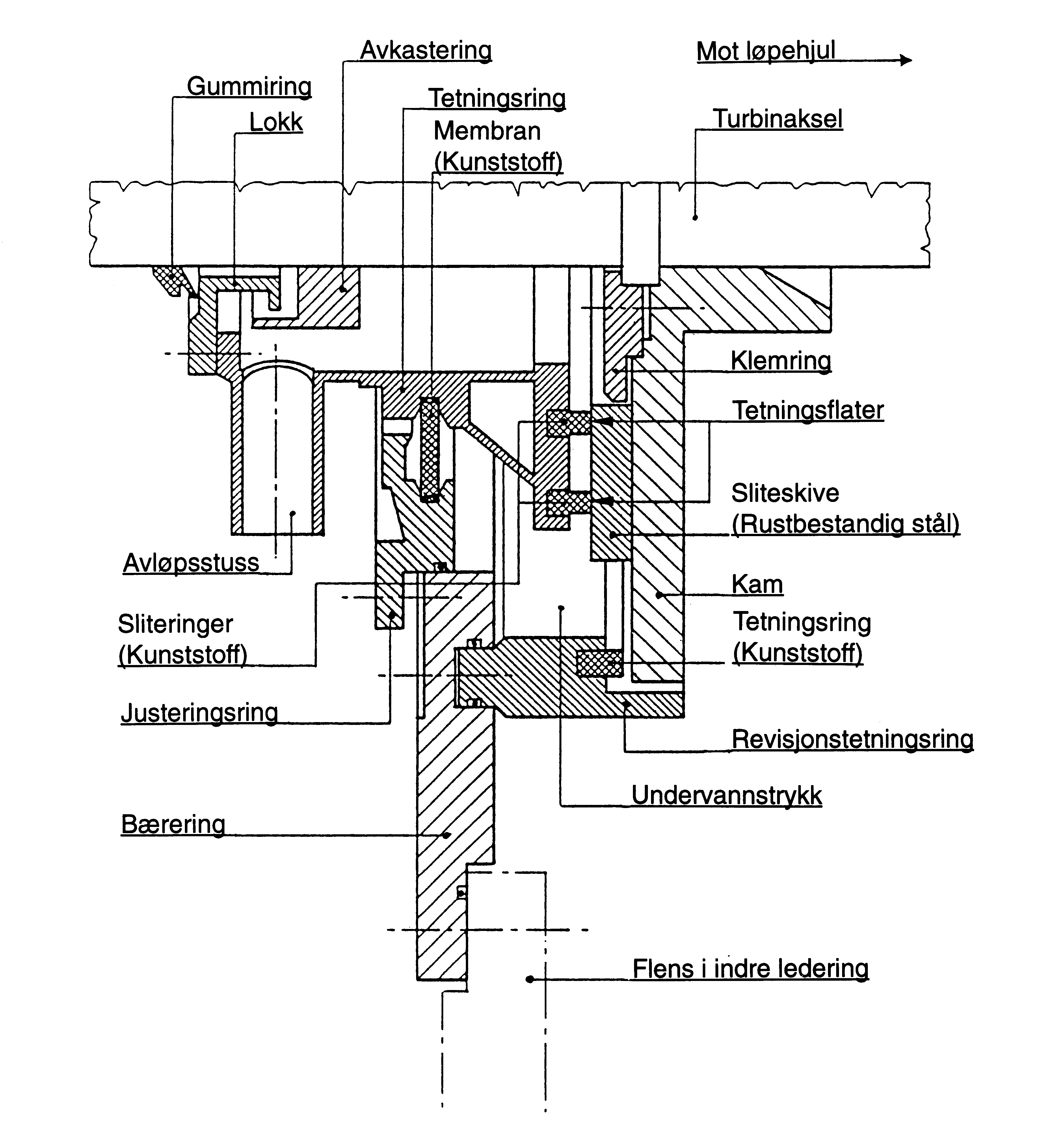

Flettetetningsboks (se tekst over for beskrivelse av komponenter) En type med kunststoff sliteringer, vist i Figur 10, ble spesielt utviklet for denne type turbiner. Det blir også benyttet akseltetningsbokser med kullringstetninger.

Kunststoffboksen har radielle tetningsflater bestående av en rustbestandig, herdet sliteskive og to sliteringer av kunststoff. Sliteskiven er skrudd fast til en kam som er spent på akselen. Sliteringene er limt fast i tetningsringen som er bevegelig opplagret i justeringsringen ved hjelp av en kunststoffmembran. Denne membran tillater tetningsringen å bevege seg 5 - 6 mm i aksiell retning. Dette er nødvendig for å dekke akselbevegelsen medstrøms når aggregatet lastes (ca 2 mm) og motstrøms ved lastavslag (ca 3 mm fra “fullaststilling”) samt for å dekke evt slitasje av tetningsflatene.

En justeringsring er montert på bæreringen og denne kan ved hjelp av trykk - og strekkskruer justeres aksielt. Nymontert tetningsboks skal ha 8 - 10 mm justeringsmulighet.

For at akseltetningsboksen skal slites minst mulig, er det en liten konstant klaring mellom tetningsflatene (ca 0,05 mm). Dette er gjort mulig ved at tetningsringen er hydraulisk balansert. Dvs den kraft som virker på yttersiden av tetningsboksen, pga undervannstrykket, balanseres av en kraft skaffet til veie ved at ringrommet mellom sliteringen tilføres trykkvann. Trykkvannet - også kalt balansevann - kan tas direkte fra vannveien oppstrøms ledeapparatet.

Normalt er undervannstrykket høyere enn trykket i rommet mellom sliteringene, og følgelig vil vannet trenge inn over tetningsflatene og inn i boksen. Er det mye sand i vannet vil sandkornene sette seg fast i sliteringene av kunststoff og slipe ut spor i sliteskiven.

Ved en konstruktiv endring av tetningsringen kan en føre vann med høyere trykk inn mellom sliteringene ved hjelp av en ekstra montert pumpe. Denne konstruksjon kalles en “sperrevannsboks”.

Vannlekkasje i tetningsboksen pga av det forhøyede trykket dreneres til pumpekum gjennom avløpstussen.

Denne type tetningsboks har ofte blitt skiftet ut med den som erbeskrevet i Figur 8 og Figur 9. Bakgrunn for utskiftingen er at det relativt tidlig oppstod sprekkdannelser i hulkilen. Disse ble derfor ombygd til flettetetningsboks med tørrlegging av hulkilen, hvilket eliminerte problemet med sprekker.

| 1. Type | 2. Arrangement | 3. Stillstandstetning | 4. Tetningslegem |

|---|---|---|---|

| 1.1 Berøringsfri tetning | 2.1 Radiell tetning | 3.1 Med | 4.1 Kulltetning |

| 1.2 Tetning med mekanisk kontakt | 2.2 Aksiell tetning | 3.2 Uten | 4.2 Polymer |

| 1.3 Berøringsfri tetning med sperrevann | 4.3 Flettepakning |

9.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Korrosjon | Alle | |

| S2 | Sanderosjon | Alle, men mest aktuelt for type 1.2 | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S3 | Mekanisk slitasje | Hovedsakelig type 1.2 | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S4 | Løse forbindelser | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

På akseltetningsboksen vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 40.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Under normale forhold vil slitasjen av tetningsflatene i akseltetningsboksen eller av sliteringen på akselen være meget langsom. Den mekanismen som kan påskynde slitasjen er sanderosjon. Spesielt kullringsstetningene er ømfintlige overfor sand i vannet. Løs forbindelse med turbinlokket kan også påskynde slitasjen da en løs forbindelse kan føre til forskyvninger slik at kontakten mellom tetning og aksel øker. Slitte tetninger vil medføre økt lekkasjevannføring over akseltetningsboksen. Av større betydning er det om lekkasjevannføringen blir så stor at vannet trenger inn i turbinlageret. Dette er kritisk med hensyn på drift av aggregatet, og tetningene i akseltetningsboksen bør derfor skiftes snarest mulig.

Har boksen vært utsatt for en relativ stor aksiell bevegelse ved stopp, kan lekkasjeomfanget endres helt - og varig - og boksen må strammes. Et synkende sperrevannstrykk er også en indikasjon på at boksen må strammes.

9.3 Målemetoder

Visuell inspeksjon av tetningsflatene kan utføres når akseltetningsboksen er demontert. For akseltetningsbokser uten ekstra stillstandstetning, må sugerøret tømmes før demontering. Tilstanden på tetningsflater og -ringer sammenliknes mot en gitt referanse og tidligere observasjoner.

Hvis det er mulig å måle slitasjen, utføres dette naturligvis som en del av den visuelle inspeksjonen.

Måling av lekkasjevann

Lekkasjevannsmengden over akseltetningsboksen kan måles. For å få sammenliknbare resultater, bør målingen utføres under tilnærmet samme driftsforhold (servoslag og fallhøyde) hver gang. Målingen utføres også ved stans av aggregatet.

Økningen i lekkasjevannføringen regnes ut ifra den verdien som er registrert ved ny tetning. Disse kriterieverdiene må ikke sees på som absolutte, men vurderes ut ifra lenseanleggets kapasitet etc.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Malte overflater bedre enn rustgrad Ri2 iht. ISO 4628/3 | Malte overflater bedre enn rustgrad Ri3 iht. ISO 4628/3 | Gjelder kun for malte flater | ||

| S2 | Sanderosjon | Akselens tetningsflate har tydelige

spor etter tetningene; synlige sår og riper 40%<Spaltklaringsøknin<100% (kun for type 1.1) 40%<Lekkasjevannsøkning<10 0% |

Akselens tetningsflate har tydelige

spor etter tetningene; synlige sår og riper 100%<Spaltklaringsøknin<200% (kun for type 1.1) 100%<Lekkasjevannsøkning<2 00% |

Tetningsflatene har meget tydelige

slitasjesår, og tetningene er slitt nesten helt bort Spaltklaringsøkning > 200% (kun for type 1.1) Lekkasjevannsøkning > 200% |

Vann i turbinlager | Karakter 1: Ingen tydelige tegn til slitasje Lekkasjevannsøkning ≤ 40 % Spaltklaringsøkning ≤ 40 % (kun for type 1.1) |

| S3 | Mekanisk slitasje | Akselens tetningsflate har tydelige

spor etter tetningene; synlige sår og riper 40%<Spaltklaringsøkning<100% (kun for type 1.1) 40%<Lekkasjevannsøkning<100% |

Akselens tetningsflate har tydelige

spor etter tetningene; synlige sår og riper 100%<Spaltklaringsøkning<20 0% (kun for type 1.1) 100%<Lekkasjevannsøkning<2 00% Defekt tilstandstetning |

Tetningsflatene har meget tydelige

slitasjesår, og tetningene er slitt nesten helt bort Spaltklaringsøkning > 200% (kun for type 1.1) Lekkasjevannsøkning > 200% |

Vann i turbinlager | Karakter 1: Ingen tydelige tegn til slitasje Lekkasjevannsøkning ≤ 40 % Spaltklaringsøkning ≤ 40 % (kun for type 1.1) |

| S4 | Løse forbindelser (mellom akseltetningsboks og indre lokk) | Løs akseltetningsboks Løse deler |

9.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Måling av lekkasjevannføring | ||

| Ved demontasje | Visuell inspeksjon | X | X |

| Ved demontasje | Måling av spaltklaring | X | X |

10 Turbinlager (411.DDD.700)

10.1 Komponentbeskrivelse

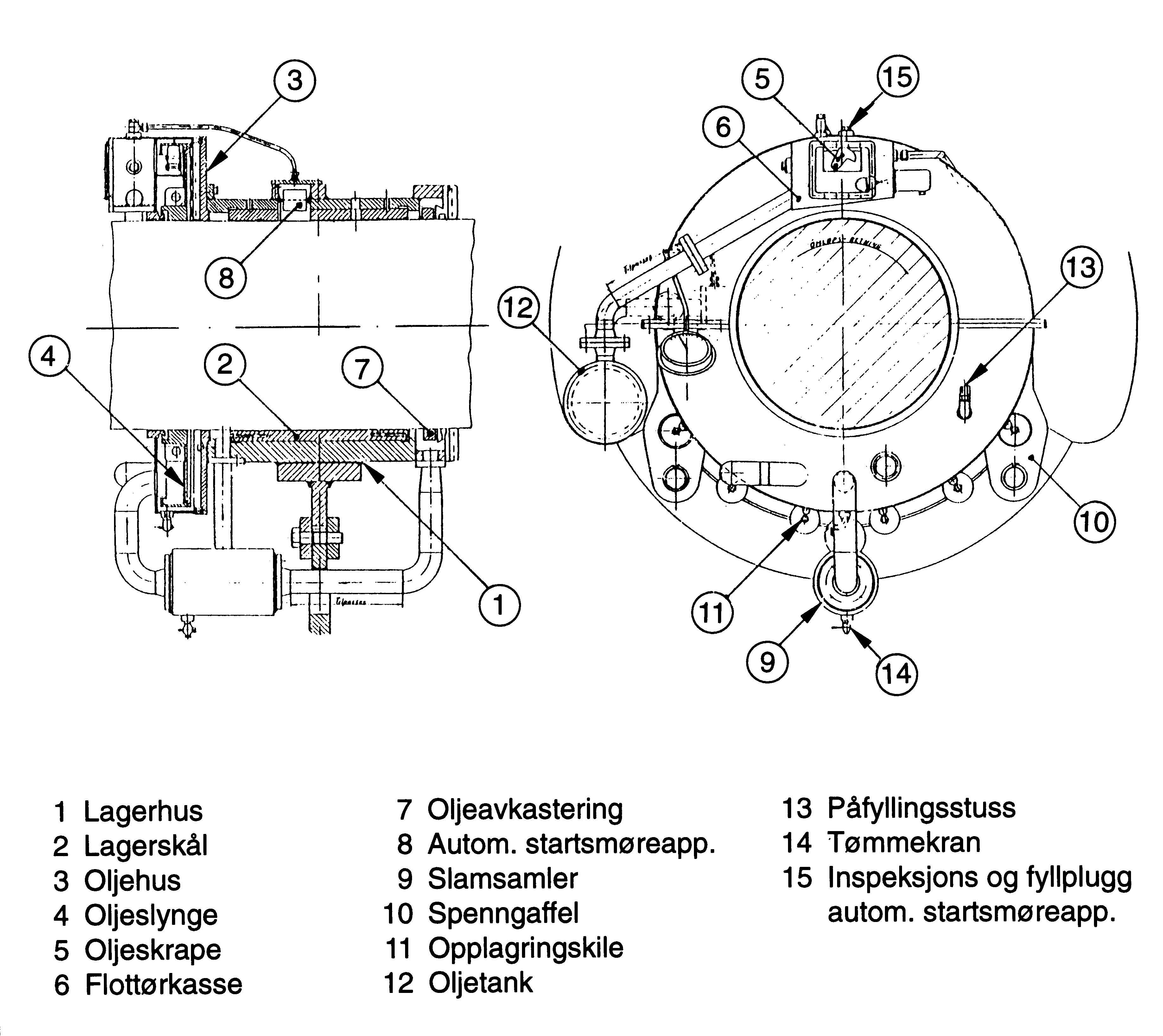

Lagerhuset (1) som er fastspent i en indre ledering ved hjelp av to spenngafler og to støttestag, hviler vanligvis på seks skråkiler. Ved å forskyve disse i aksiell retning kan lagerhuset justeres høydeveis. Lagerhuset er todelt med kløv i horisontalplanet.

Lagerskålen (2) består av en øvre og nedre del. Disse ligger “løse” i lagerhuset hvor kun en radiell låsetapp i øvre del hindrer skålen i å rotere. Bæreflaten (dvs nedre lagerskåldel) og et parti i hver ende av øvre lagerskål er hvittmetallbelagt - det siste for å hindre oljelekkasje. I oppstrøms ende av lagerhuset er oljehuset (3) skrudd på. Inne i dette finner vi oljeslyngen (4) som er festet på akselen og roterer med oljeskrapen (5) og flottørkassen (6). Sistnevnte har synglass for observasjon av oljesirkulasjonen under drift.

For å hindre at oljen skal sige langs akselen og ut av lageret i nedstrøms ende, er det fastspent en oljeavkasterring (7) på akselen.

På toppen av lagerhuset sitter det automatiske startsmøreapparatet (8) som var en Kværner løsning. Det er et kar som kan dreie om en aksel. Når turbinen er i drift vil karet fylles av olje grunnet oljetrykket omkring det og det blir stående i horisontal stilling. Når akselen stopper og oljetrykket synker, vil karet fortsatt stå horisontalt takket være en pall som støtter seg på akselen. Straks akselen begynner å svive igjen, blir pallen slått unna, og karet tipper. Oljen i karet vil renne ut og smøre lagerflaten. I de fleste tilfeller er dette systemet erstattet av automatisk oljetrykksavlastning.

For å øke oljevolumet ut over det som oljehuset rommer, er det plassert en oljetank på siden av lageret.

Under lagerhuset sitter slamsamleren (9). Her vil fremmedpartikler som eventuelt er kommet i oljen under dens vei gjennom lageret, skilles ut før den returnerer til oljehuset igjen.

I tillegg er lageret forsynt med påfyllingshull, tappekraner, oljestandssynglass, nivåvippe og nødvendige temperaturfølere.

Når aggregatet startes, vil det automatisk startsmøreapparatet sørge for at glideflatene straks tilføres olje. Når akselen og derved oljeslyngen settes i rotasjon, vil sistnevnte dra med seg olje som ligger i nedre halvdel av oljehuset. Når oljesjiktet i slyngen blir stort nok (dette skjer momentant med nok olje i lageret), fanger oljeskrapen opp oljen og leder den ut i flottørkassen videre gjennom oljetanken og inn på lagerskålen. Oljet blir revet med av den roterende aksel og pumpet inn i lagerskålen. Vanligvis sirkulerer det mer olje gjennom oljetanken enn det er nødvendig for smøring. Overskuddsoljen blir via et omløp fraktet tilbake til oljehuset.

En tidsforsinkelse er for melding om lav oljestand er lagt inn i startprosedyren for å hindre unødig stans under starten på grunn av for lav oljestrømning til oljekassen.

Noen lager har også trykkoljeavlastning, dvs at olje pumpes inn i lageret gjennom nedre lagerskål ved start og stopp av turbinen.

Den varme som utvikles i turbinlageret ledes bort av oljen. Dette skjer oftest ved å kjøre oljen gjennom en varmeveksler. En annen metode er å legge en kjølespiral i selve lagerskålen. Lageret kan også være luftkjølt. Temperaturen i lageret overvåkes av temperaturfølere plassert i boringer i lagerskålen. Normal lagertemperatur er 40 - 65 °C.

| 1. Type | 2. Oljesirkulasjon | 3. Oljekjøling | 4. Lagermateriale | 5. Funksjonstype |

|---|---|---|---|---|

| 1.1 Faste segmenter | 2.1 Selvsirkulerende | 3.1 Ingen | 4.1 Hvitmetall | 5.1 Hydrodynamisk |

| 1.2 Vippeklosslager | 2.2 Ekstern pumpe | 3.2 Ekstern kjøler | 4.2 PTFE | 5.2 Hydrostatisk |

| 1.3 Sylindrisk lager |

10.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentar | |

|---|---|---|---|

| S1b | Oljelekkasje | Alle | |

| S1a | Vann i lageroljen | Kun type 3.2 | |

| S2 | Mekanisk slitasje lagerskål eller tetninger | Alle | Kan føre til oljelekkasje |

| S3 | Løse forbindelser | Alle | Håndbøker: “Løst lagermetall, dårlig heft mot lagerskål” |

På turbinlageret vil i hovedsak følgende skadetyper kunne oppstå:

- slitasje av lagerflatene

- løst lagermetall / dårlig heft mot lagerskål

- vann i lageroljen

Disse skadetypene er nærmere beskrevet i

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

En slitasje av lagerflatene vil gi økt akselklaring og kan føre til situasjoner som er kritiske for både sikkerhet og drift. Den økte klaringen gir økte radielle krefter på lageret som igjen fører til økt lagertemperatur. Oljefilmen kan bli ustabil slik at lageret får en redusert bæreevne. Turbinakselen vil kunne bevege seg mer slik at en får økte vibrasjoner som kan føre til at turbinlagerets forbindelse med lokket løsner. Alle disse effektene vil igjen føre til økt slitasje, slik at hvis ikke situasjonen blir tatt hånd om innen rimelig tid, vil den føre til havari.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Løst lagermetall / dårlig heft mot lagerskålen utover det normale har stort sett de samme mulige konsekvensene som slitasje av lagerflatene, og kan derfor være kritisk da et lagerhavari kan bli resultatet. Situasjonen bør derfor utbedres når dette anses som nødvendig.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Vann i lageroljen er kritisk og fører til nedsatt smøreeffekt, økt lagertemperatur og mulig havari. Er det mistanke om vann i lageroljen må dette undersøkes omgående. Påvises et uakseptabelt høyt vanninnhold i lageroljen, kreves omgående stans, kartlegging av årsaken og utbedring.

10.3 Målemetoder

Målemetodene i dette kapitlet kan suppleres med andre metoder.

Visuell inspeksjon av turbinlageret foretas hver gang en har mulighet, dvs når turbinen av ulike årsaker er demontert. I forbindelse med den visuelle inspeksjonen bør man samtidig foreta en måling av akselklaringen om dette er mulig.

Registrering av lagertemperatur

Se Målemetoder for en nærmere beskrivelse av registrering av lagertemperatur. Kriterier for karaktersetting er gitt i Tabell 48. Økningen i lagertemperaturen må betraktes over flere registreringer, og regnes ut ifra den verdien som er registrert ved nytt turbinlager.

Se Målemetoder for en nærmere beskrivelse av registrering av oljenivå.

Verdiene for de absolutte nivåreduksjonene/økningene vil være avhengig av lagerets størrelse og konstruksjon. Kriterier for karaktersetting ergitt i Tabell 48.

Se Målemetoder for en nærmere beskrivelse av analyse av lageroljen.

Instrumentkontroll

Kontroll av varslingssignaler kan ikke si noe direkte om tilstanden til turbinlageret, men en må forsikre seg om at disse virker tilfredsstillende. Signaler som kontrolleres er:

oljenivå, lavt

oljenivå, høyt

temperatur, høy

temperatur, kritisk høy - nødstopp må funksjonstestes

Tabell 48: Turbinlager - Kriterier for tilstandsfastlegging Skadetyper Karakter 2 Karakter 3 Karakter 4 Karakter 5 Kommentarer S1a Oljelekkasje Noe oljelekkasje, ikke sporbar etter 1 års drift Noe oljelekkasje. Etterfylling av olje nødvendig (typisk hvert år) Betydelig oljelekkasje. Etterfylling av olje nødvendig regelmessig (typisk hver måned, hver uke).

Utkopling

pga. lav oljestandLagerhavari Det anbefales et oljeregnskap for å oppdage oljelekkasje S1b Vann i lageroljen Tegn til blakking av oljen Signal eller utkopling pga .høy oljestand

Betydelig blakking av oljeLagerhavari Sannsynligvis forårsaket av skade på ekstern oljekjøler.

Ved misstanke om vann i oljen kan man ta en oljeprøveS2 Mekanisk slitasje Temperaturøkning 1-3 °C

Mindre avvik/ubetydelige forandringer.Synlige tegn til slitasje

Signal høy temperatur eller temperaturøkning 3-10 °C.

Større avvik/forandringer. Signal lav oljestand. Nivåreduksjon ≤ 10 med mer.Utrevne biter på hvittmetall

Temperaturøkning > 10 °C Lagerets garantitemperatur overskredet. Utkopling pga overtemperatur

Kritisk avvik/farlige forandringer, Nivåreduksjon ≤ 20Lagerhavari Karakter 1:

Ingen tydelige avvik/forandringer

Ingen tydelige avvik/forandringer (≤ 1 °C)

Ingen tydelige tegn til slitasjeS3 Løse forbindelser Løs innfesting Løst lagermetall / dårlig heft mot lagerskål Lagerhavari

10.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 uke | Registrering av lagertemperatur | ||

| 1 uke | Registrering av oljenivå | ||

| 1 år | Instrumentkontroll | ||

| 4 år / ved mistanke om feil |

Oljeanalyse | ||

| Ved demontasje | Visuell inspeksjon | X | X |

I forbindelse med nivåregistreringen gjøres også anmerkninger angående farge og konsistens på oljen. Ved den visuelle inspeksjonen utføres samtidig måling av lagerklaringen om dette er mulig.

11 Stagkonus

11.1 Komponentbeskrivelse

Hele aggregatet “henger” på stagkonusen. Både de statiske og dynamiske kreftene fra turbinen og generatoren skal overføres via denne til bygningsmassene.

Stagkonusen er bygget opp av følgende deler:

To stykker vertikale hovedstag, et øvre og et nedre, hvor det er sveiset til en ytre stagkonus. Dette danner en del av den ytre vannveikontur. Sammen med de ytterste delene av hovedstagene støpes stagkonusen inn i bygningsmassen. En indre stagkonus er også sveiset til hovedstagene hvor, som tidligere nevnt, den indre lederingen er skrudd på nedstrøms ende. I oppstrøms enden er generatorbulben boltet til. Disse delene ligger midt i vannstrømmen og sammen med løpehjulsnavet danner de den indre vannveikontur.

For å stive av stagkonusen så vel under montasje og innstøping som under drift, er det plassert to stag på hver side av hovedstagene. Generatorbulben har også to eller flere sidestag montert for oppstiving av aggregatet under drift. For å kunne foreta ettersyn og vedlikehold av turbinlager og tetningsboks, er det adgang til indre stagkonus via hovedstagene, På tilsvarende måte er det en nedstigningssjakt til genertatorbulbens indre. Et mannhull i ytre stagkonus gir adgang til vannveiens oppstrøms ledeapparat.

11.2 Skadetyper

På stagkonus vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker

Disse skadetypene er nærmere beskrevet i Tabell 50 og Tabell 51.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Sprekker i bærende stagforbindelse mellom ytre og indre stagkonus kan være kritisk og føre til gjennomgående sprekker og dermed lekkasje.

11.3 Målemetoder

Under den visuelle inspeksjonene av stagkonus (både ytre og indre stagkonus og bærende stagskovler) foretas en inspeksjon av overflaten både med hensyn på ytre slitasje og sprekker.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Liten eller ingen tegn til slitasje |

| 2 | Mindre partier har en matt overflate pga kavitasjon |

| 3 | Betydelige kavitasjonsskader |

| 4 | Gjennomgående sprekker |

11.4 Måleprogram

Normalt er det nok med visuell inspeksjon, men dersom det er mistanke om sprekker kan evt en NDT-kontroll brukes.

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| 10 år | Utvendig innspeksjon | X |

12 Generatorluke - Adkomst Generator

Generatorluken er plassert over generatoren og gir adgang til denne.

Da aggregatets bulbdel vil heve og senke seg ved fylling eller tømming av vannveien, må tetningsforbindelsen mellom sjakt og lukelokk tillate en vertikal forskyvning av sjakten.

13 Stagskjold

Stagskjoldene sitter mellom generatorens nedstigningssjakt og turbinens hovedstag. De danner en glatt vegg ut mot vannstrømmen og hindrer uønsket virveldannelse. Skjoldene er skrudd fast til bulben og innbyrdes avstivet med skruestag. De er fritt opplagret mot nedstigningssjakten og hovedstaget slik at aksiell bevegelse tillates.

Skjoldene er utstyrt med mannhull for inspeksjon og vedlikehold av rommet mellom dem.

14 Litteraturreferanser

| [1] | Kværner Brug A/S Vannkraft, Del 3: Turbiner 1985 |

| [2] | Kjølle, Arne Vannkraftmaskiner Universitetsforlaget 2. utg. 1980 |

| [3] | NDE ståbi Metoder til ikke-destruktiv tilstandskontroll Teknisk Forlag A/S 1987 |

| [4] | Kværner Brug A/S 1967 |

| [5] | EBL Kompetanse AS: Manual for ikke-destruktiv prøving av turbinløpehjul EBL Publikasjon nr. 417-2000 |

| [6] | EBL Kompetanse AS: Manual for ikke-destruktiv prøving av vannkraftturbinens stasjonære deler EBL Publikasjon nr. 81-2002 |

| [7] | ISO 4628-3: Paints and Varnishes – Evaluation of degradation of paint coatings – Designation of intensity, quantity and size of common type of defect – Part 3: Designation of degree of rusting |

| Innledning | |

| Skademekanismer | |

| Målemetoder |

15 Vedlegg

15.1 Flytdiagrammer med tolkningskriterier

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i dokumentet Innledning.

15.1.1 V1.1 Turbinaksel - Visuell inspeksjon og NDT-kontroll

15.1.2 V1.2 Løpehjul - Visuell inspeksjon

15.1.3 V1.3 Løpehjul - Forstyring og skovlvinkel

15.1.4 V1.4 Løpehjul - NDT-kontroll

15.1.5 V1.5 Løpehjulskammer - Visuell inspeksjon og NDT-kontroll

15.1.6 V1.6 Ledeapparat - Visuell inspeksjon, ledeskovlklaring, turtall ved stengt ledeapparat

15.1.7 V1.7 Ledeapparat - NDT-kontroll

15.1.8 V1.8 Ledeapparat - Trykkindikering av servomotor

15.1.9 V1.9 Sugerør, stagkonus, stag - Visuell inspeksjon og NDT-kontroll

15.1.10 V1.10 Akseltetningsboks - Visuell inspeksjon, måling av spaltklaring

15.1.11 V1.11 Akseltetningsboks - Måling av lekkasjevann

15.1.12 V1.12 Turbinlager - Registrering av temperatur og oljenivå