6 Nålservomotor og deflektormekanisme (411.DDD.300)

6.1 Komponentbeskrivelse 6.2 Skadetyper 6.3 Målemetoder 6.4 Måleprogram7 Turbinhus med sentralskjerm (411.DDD.400)

7.1 Komponentbeskrivelse 7.2 Skadetyper 7.3 Målemetoder 7.4 Måleprogram11 Vedlegg

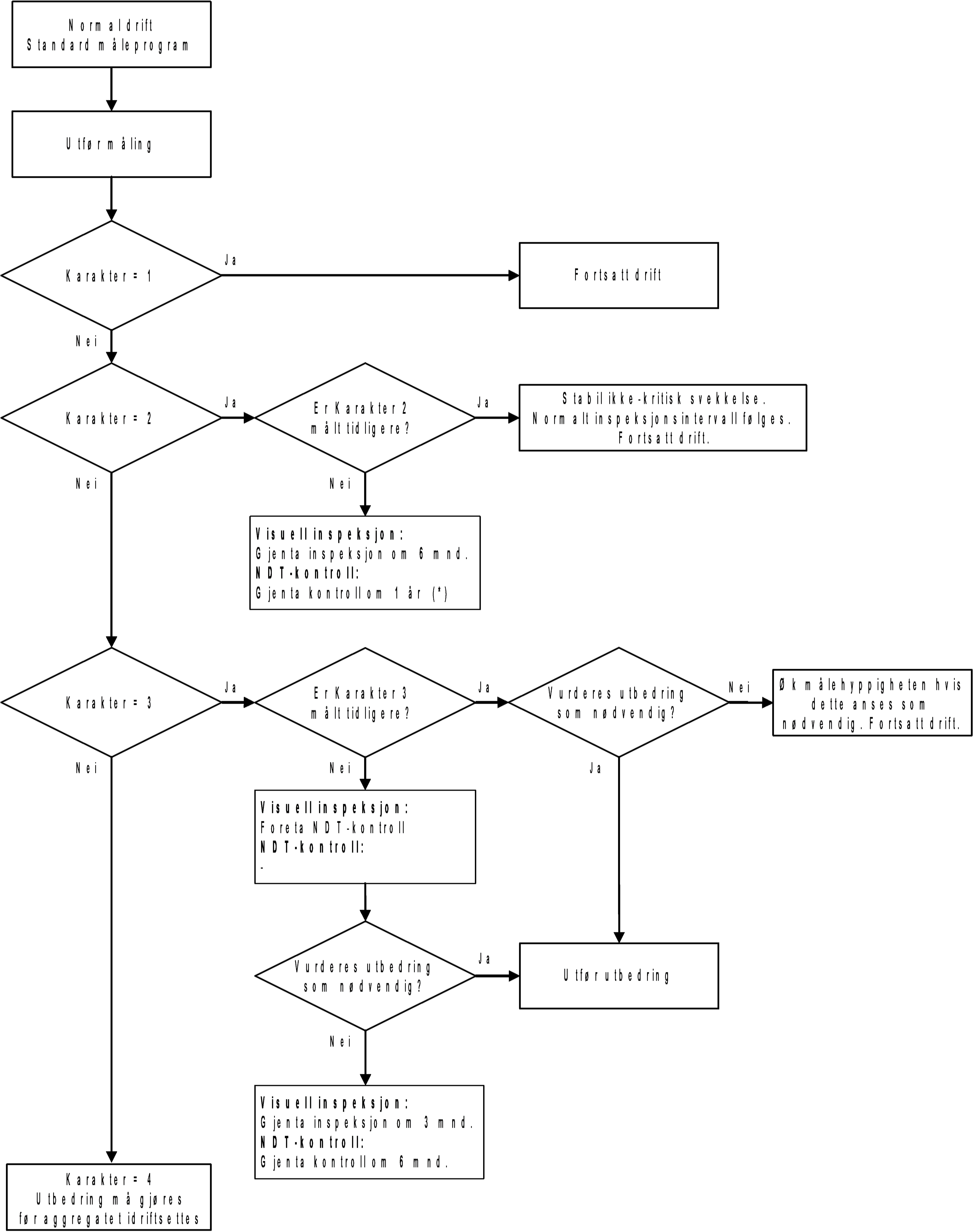

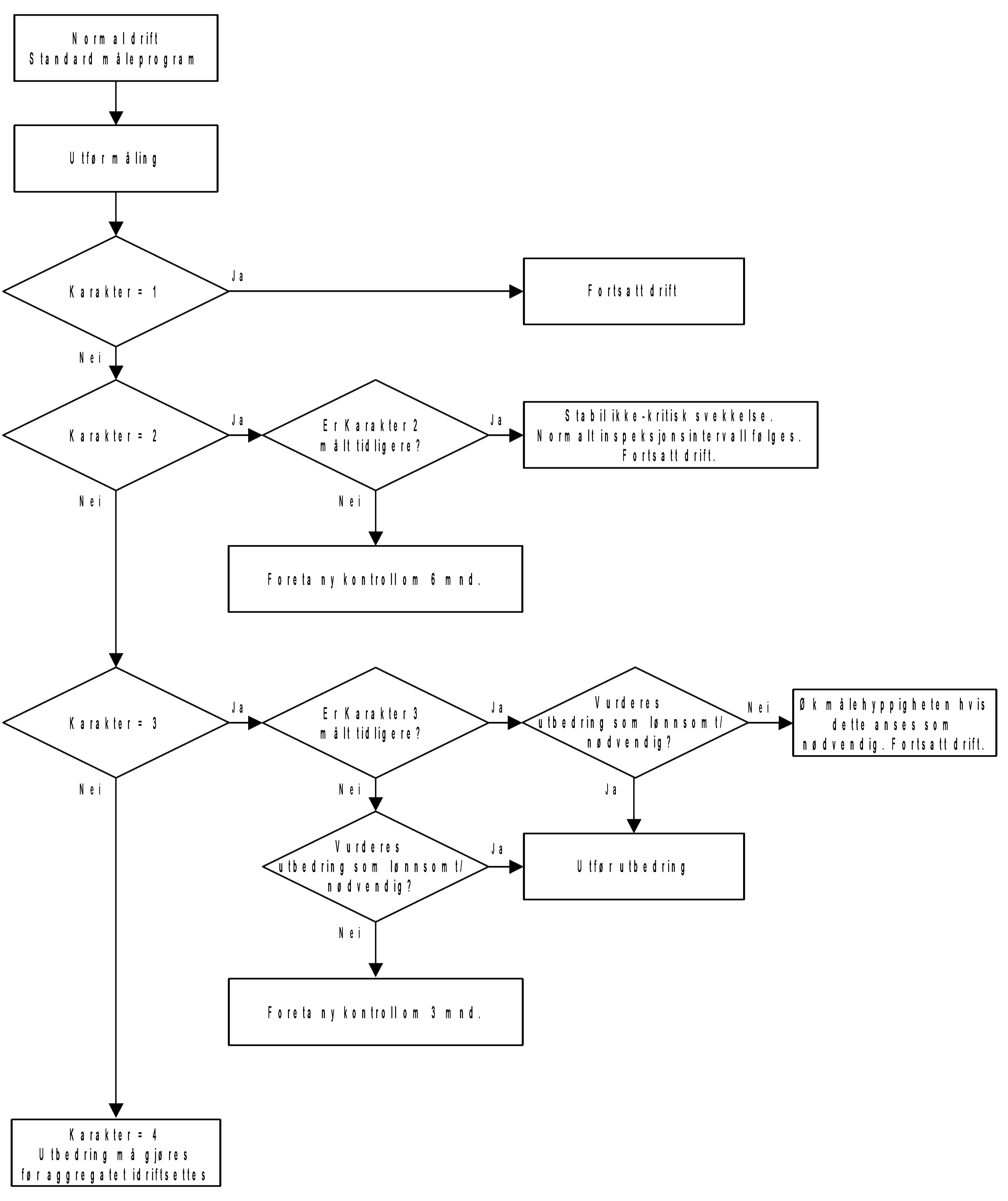

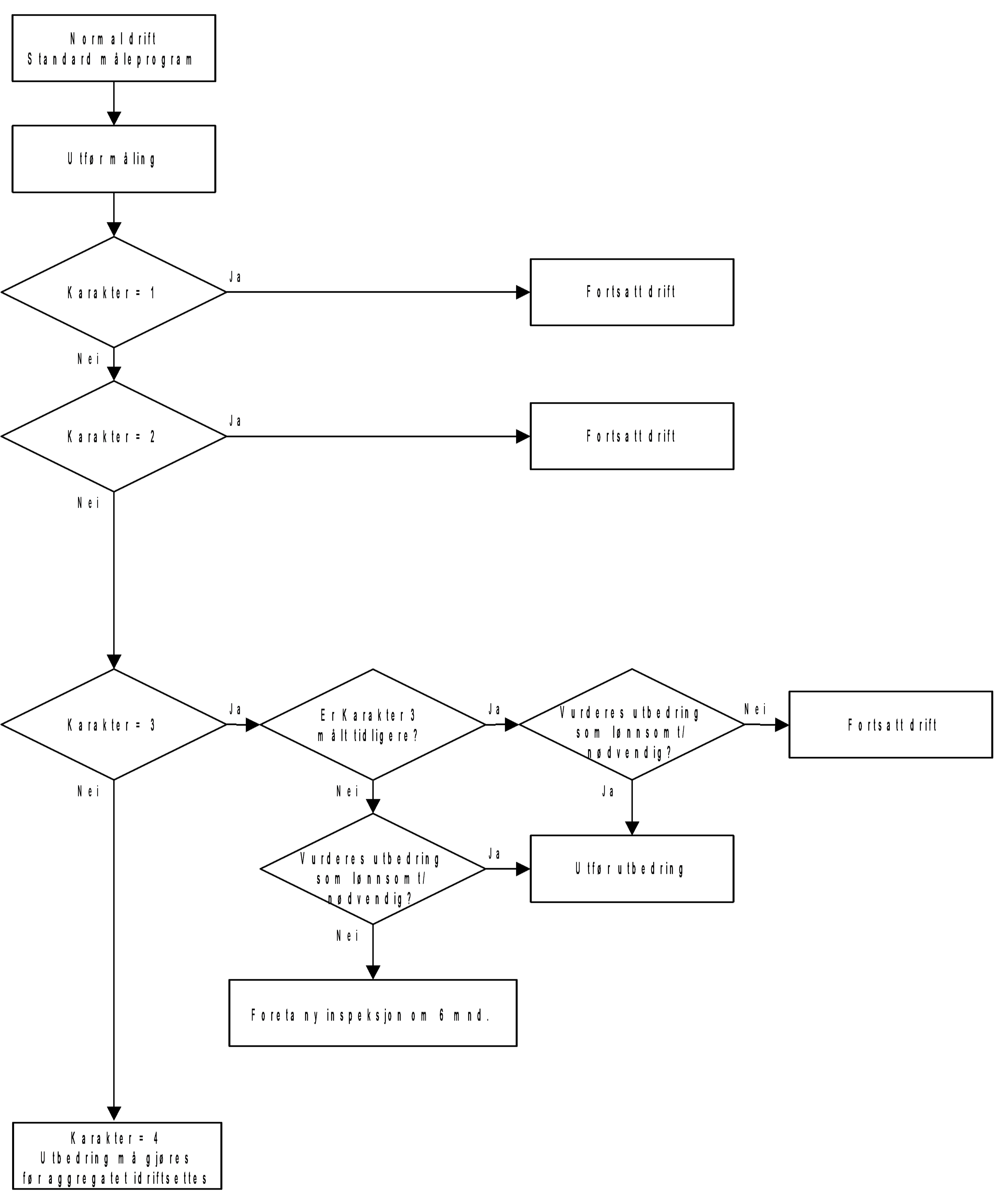

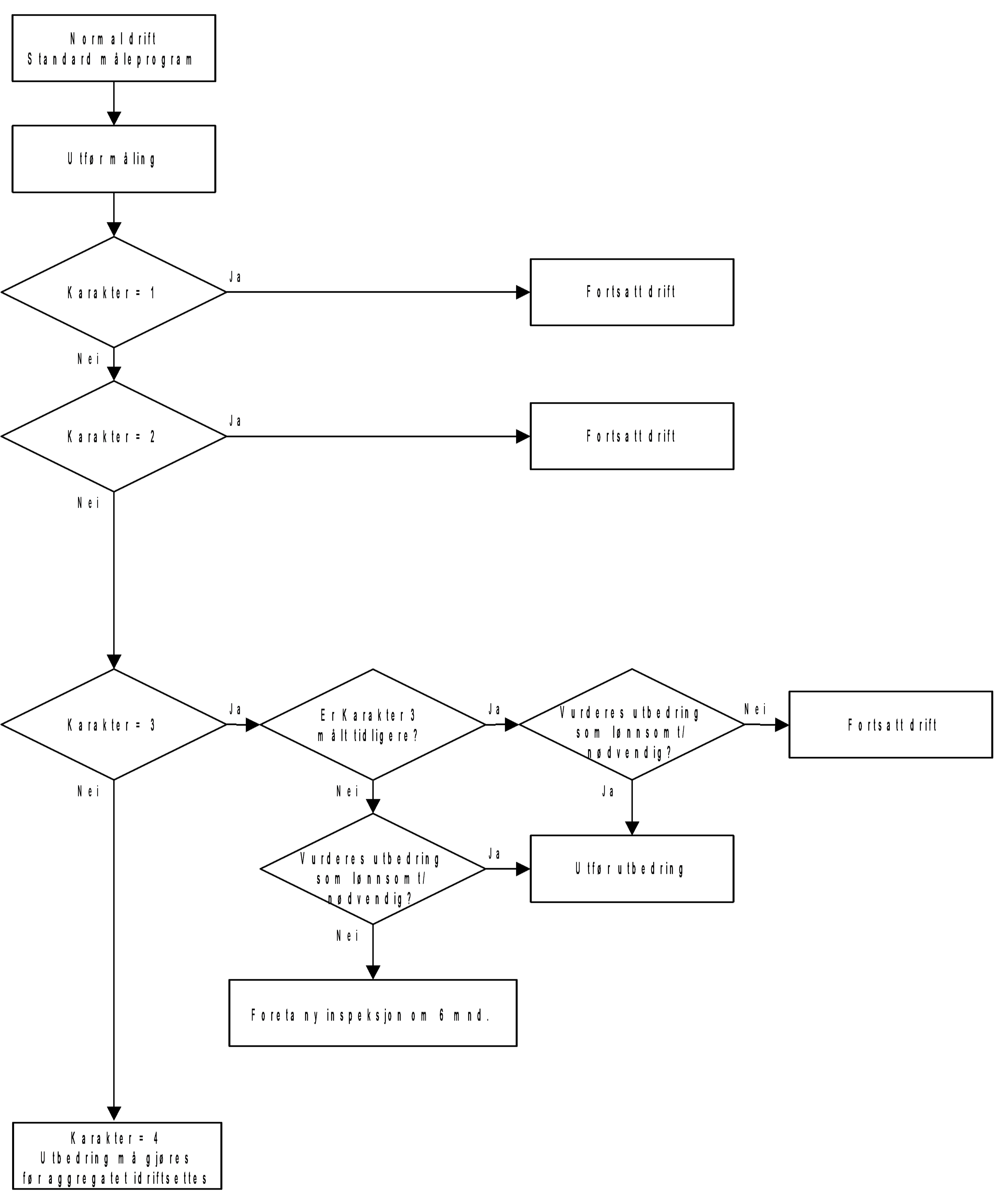

11.1 Flytdiagrammer med tolkningskriterier

11.1.1 V1.1 Ringledning - Visuell inspeksjon 11.1.2 V1.2 Turbinaksel - Visuell inspeksjon og NDT-kontroll 11.1.3 V1.3 Løpehjul - Visuell inspeksjon og NDT-kontroll 11.1.4 V1.4 Nålservomotor og deflektormekanisme - Visuell inspeksjon 11.1.5 V1.5 Turbinhus med skjerm - Visuell inspeksjon 11.1.6 V1.6 Turbinlager - Temperatur, oljenivå og signaler 11.1.7 V1.7 Bremsesystem - Visuell inspeksjon11.2 Tilstandskontrollskjemaer

11.2.1 V2.1 VISUELL INSPEKSJON 11.2.2 V2.2 PENETRANTPRØVING 11.2.3 V2.3 MAGNETPULVERPRØVING 11.2.4 V2.4 VIRVELSTRØMPRØVING 11.2.5 V2.5 ULTRALYDPRØVING 11.2.6 V2.6 LØPEHJUL - SISSE FOR OPPTEGNING AV OBSERVASJONER 11.2.7 V2.7 NÅLSERVOMOTOR - LEKKASJEKONTROLL 11.2.8 V2.8 TURBINLAGER - REGISTRERING AV LAGERTEMPERATUR 11.2.9 V2.9 TURBINLAGER - REGISTRERING AV OLJENIVÅ 11.2.10 V2.10 TURBINLAGER - INSTRUMENTKONTROLLHÅNDBOK - PELTONTURBIN

1 Innledning

Mye av stoffet til denne håndboken er hentet fra Kværner Brugs kurskompendium, “Vannkraft” , utgitt 1985 [1]. Hver av de nevnte enhetene er beskrevet i separate kapitler, og hvert kapittel er delt inn i følgende delkapitler:

Kapitlet gir en kort beskrivelse av den aktuelle enhetens oppbygging og virkemåte. Beskrivelsen er basert på typiske norske anlegg.

En generell beskrivelse av aktuelle skademekanismer er gitt i Skademekanismer.

De skadetypene som er mest aktuelle for Peltonturbin er:

- mekanisk slitasje

- korrosjon

- sanderosjon

- dråpeslagserosjon

- rivning

- utmatting

- deformasjoner

- forskyvninger

- løse forbindelser

En generell forklaring til innholdet i tabellene som beskriver de enkelte skadetypene (f.eks. Utsagnskraft) er gitt i kapitlet Skadetyper i Innledning.

En generell beskrivelse av aktuelle målemetoder er gitt i Målemetoder.

De målemetodene som er mest aktuelle for Peltonturbin er:

- visuell inspeksjon

- penetrantprøving

- magnetpulverprøving

- virvelstrømprøving

- ultralydprøving

- vibrasjonsmåling

En generell forklaring til innholdet i tabellene som beskriver de enkelte målemetodene (f.eks. Kriterier for karaktersetting) er gitt i kapitlet Målemetoder i Innledning.

Kapitlet inneholder et veiledende måleprogram for den aktuelle enheten.

En generell forklaring til måleprogram er gitt i kapitlet Måleprogram i Innledning.

I tillegg inneholder denne håndboken følgende deler:

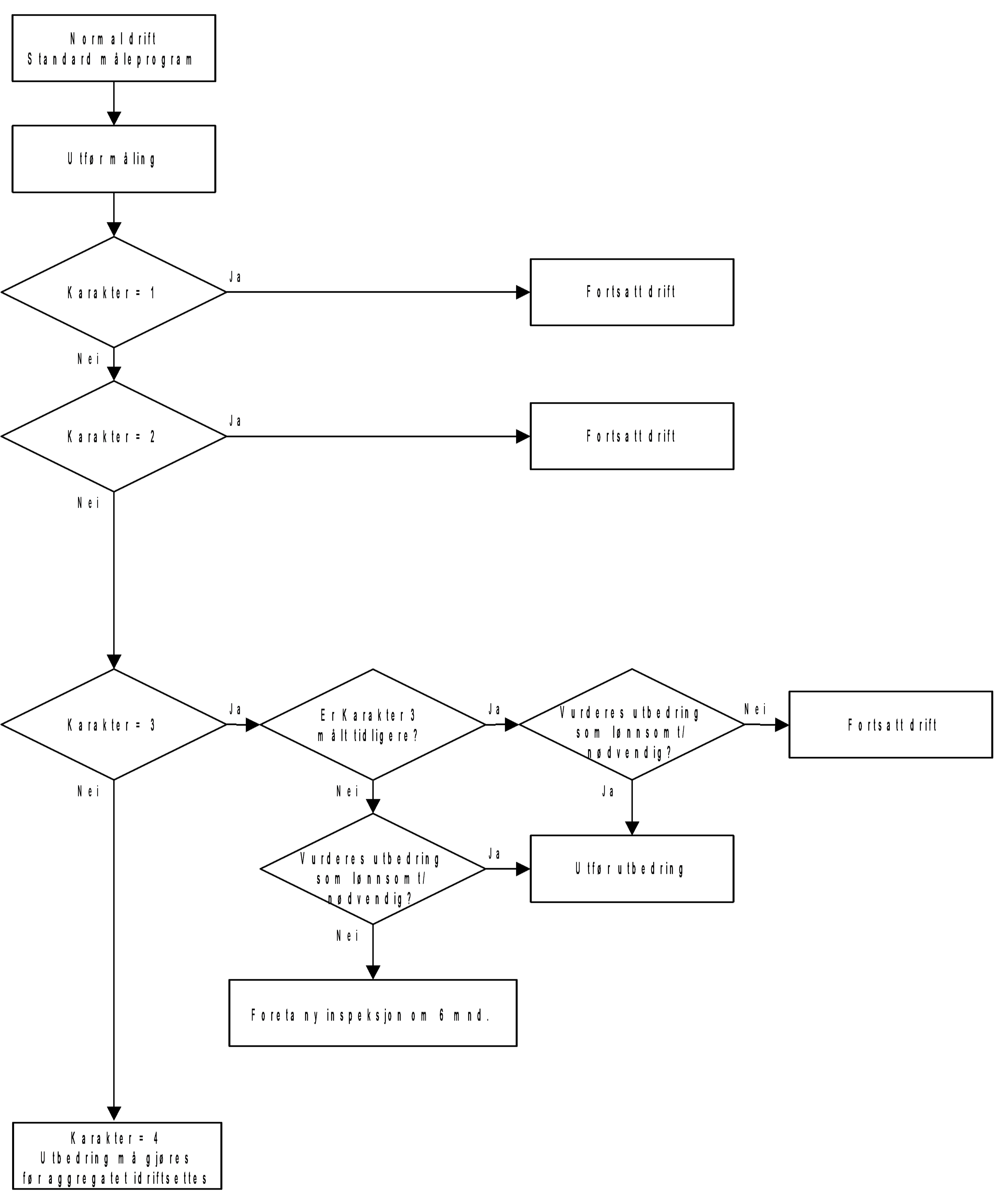

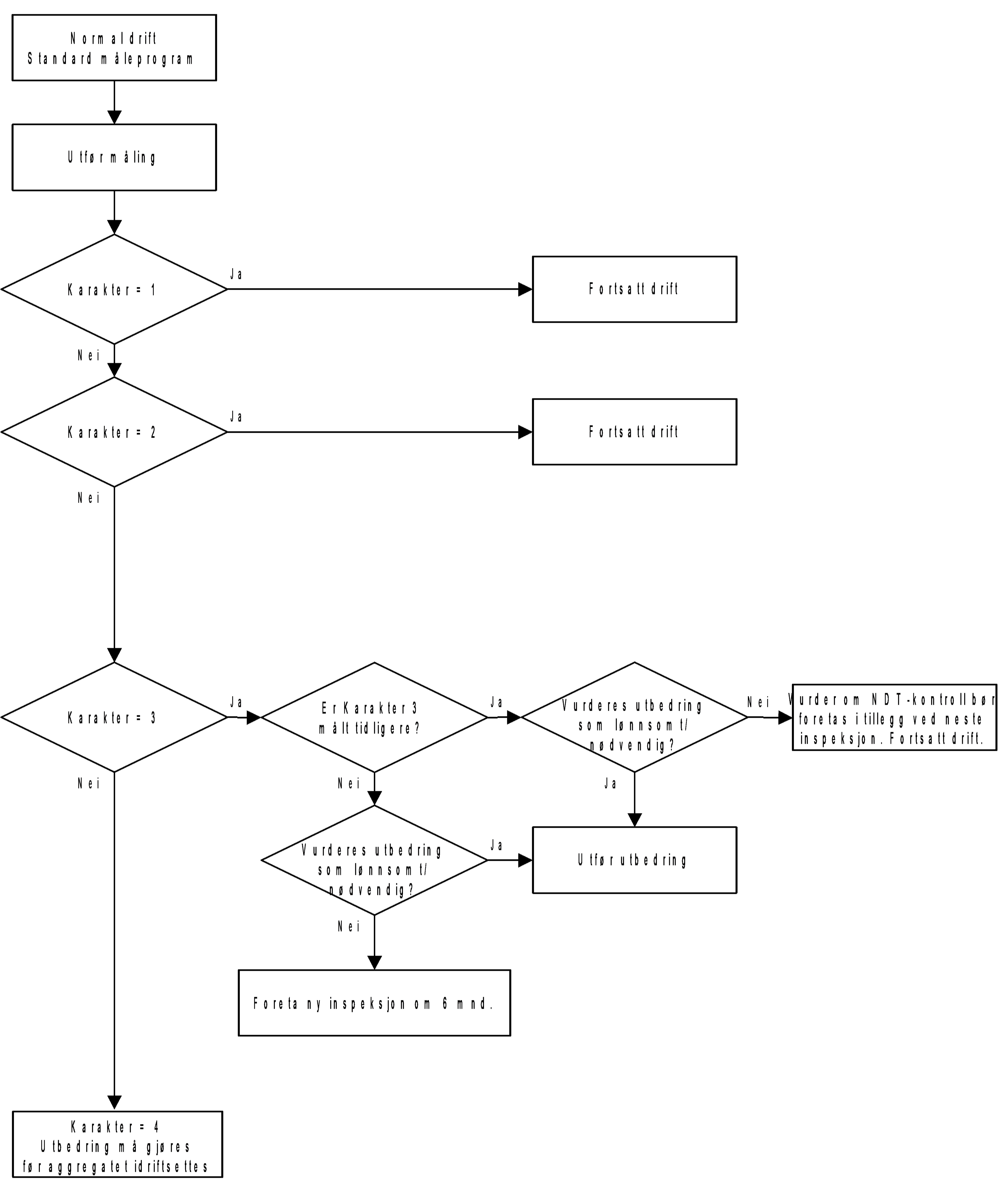

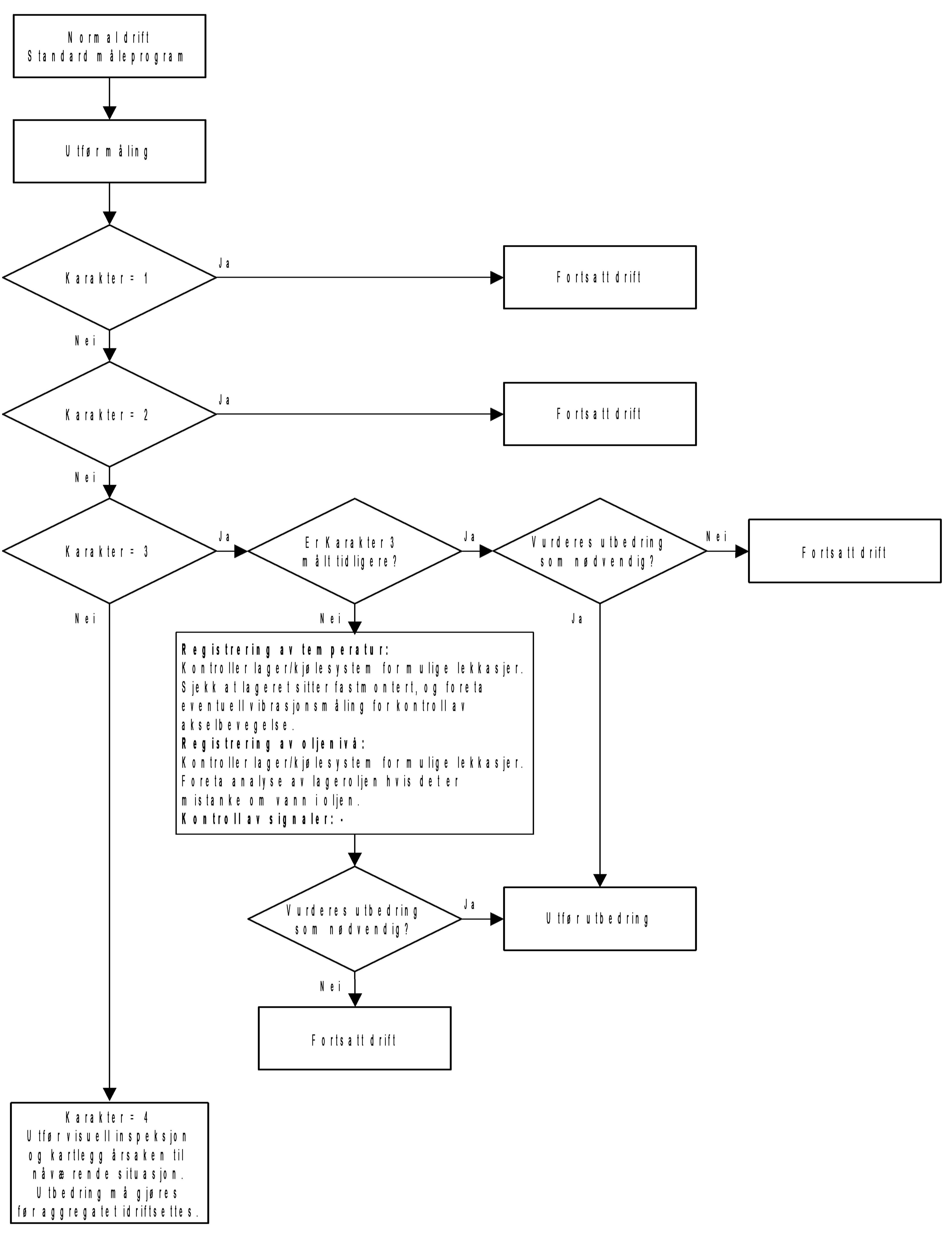

Kapittel 11.1 inneholder flytdiagrammer som skal være en hjelp til å stille diagnose for tilstanden til den aktuelle komponenten ved at et sett med regler (tolkningskriterier) anvendes på måleresultatene. Diagnosen leder fram til de tiltak som bør iverksettes ved avvikende verdier.

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i Innledning.

Kapittel 11.2 inneholder skjemaer for registrering av de enkelte målingene.

Det er utstrakt bruk av linker i tilstandskontrollhåndbøkene. Disse vil normalt være blå og understreket i den elektroniske versjonen. I en eventuell sort/hvit papirutskrift vil de kun fremstå som understreket. Det presiseres derfor at samtlige understrekninger i en papirversjon representerer linker til andre kapitler i samme dokument, eller til andre dokumenter.

I kapitlene om Målemetoder kan overskrifter inneholde linker til dokumentet Målemetoder, mens tabelloverskrifter kan inneholde linker til det aktuelle tilstandskontrollskjemaet. Dokumenter som ofte er linket opp er Innledning, Skademekanismer og Målemetoder.

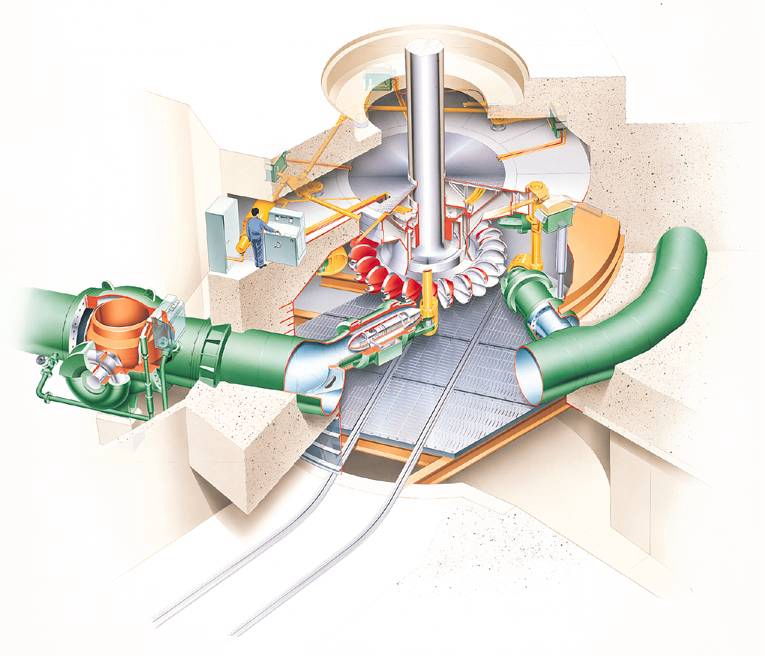

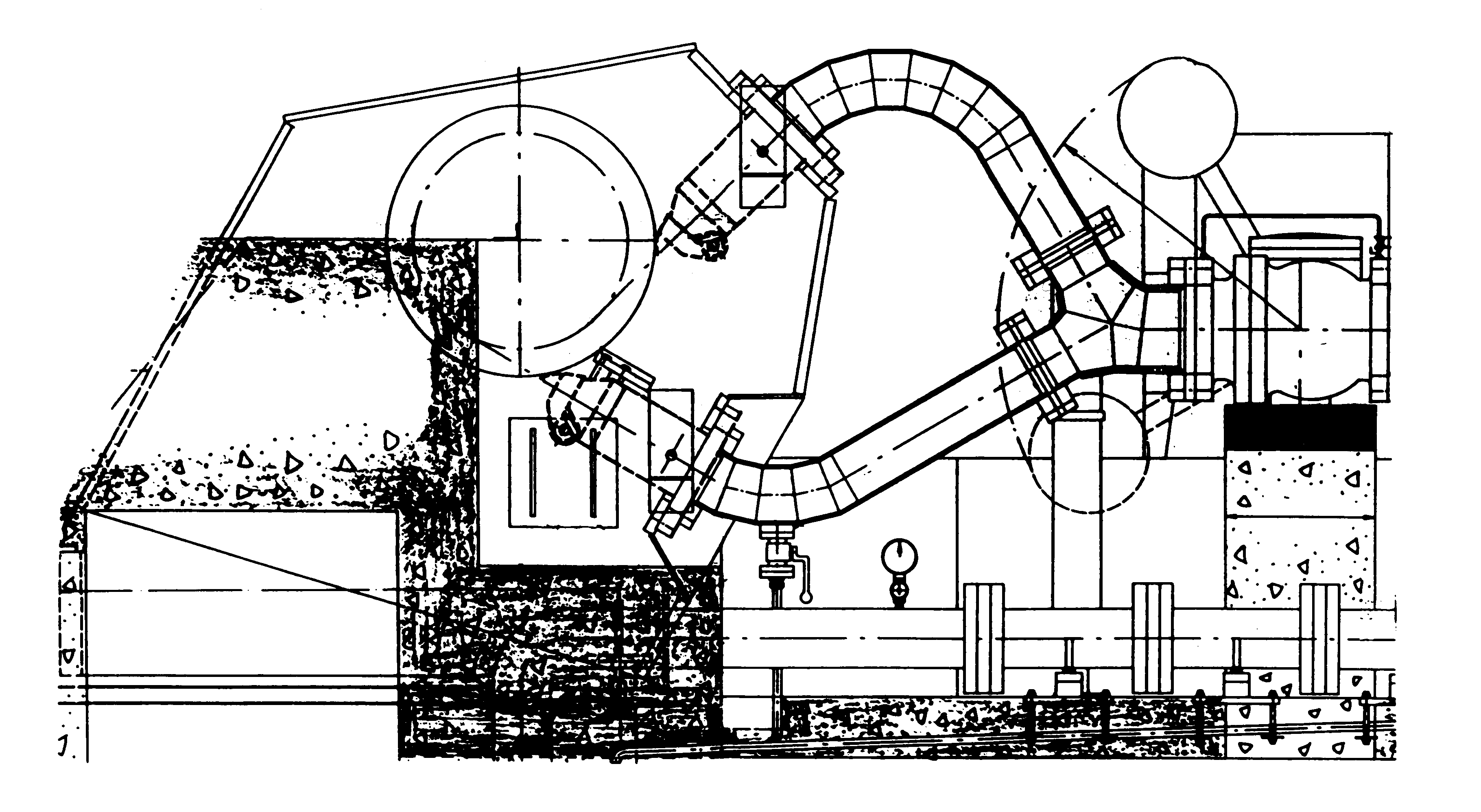

2 Anleggsbeskrivelse

I dette kapitlet er turbinens oppbygning og komponenter beskrevet. Etterfølgende kapitler vil i hovedsak følge inndelingen komponentbeskrivelsen gir.

På samme måte som for Francisturbiner kan man dele Peltonturbiner i to hovedgrupper, horisontale og vertikale, etter turbinakselens retning i rommet. I tillegg kan man ha varierende antall dyser, og for de horisontale et eller to løpehjul.

Hvilken akseretning som velges, bestemmes blant annet av faktorer som vannføring, fallhøyde og valg av stasjonsarrangement. Antall dyser turbinen har varierer avhengig av de samme faktorer, men vanligst har man en eller to dyser pr løpehjul på horisontale, og fem eller seks dyser på vertikale.

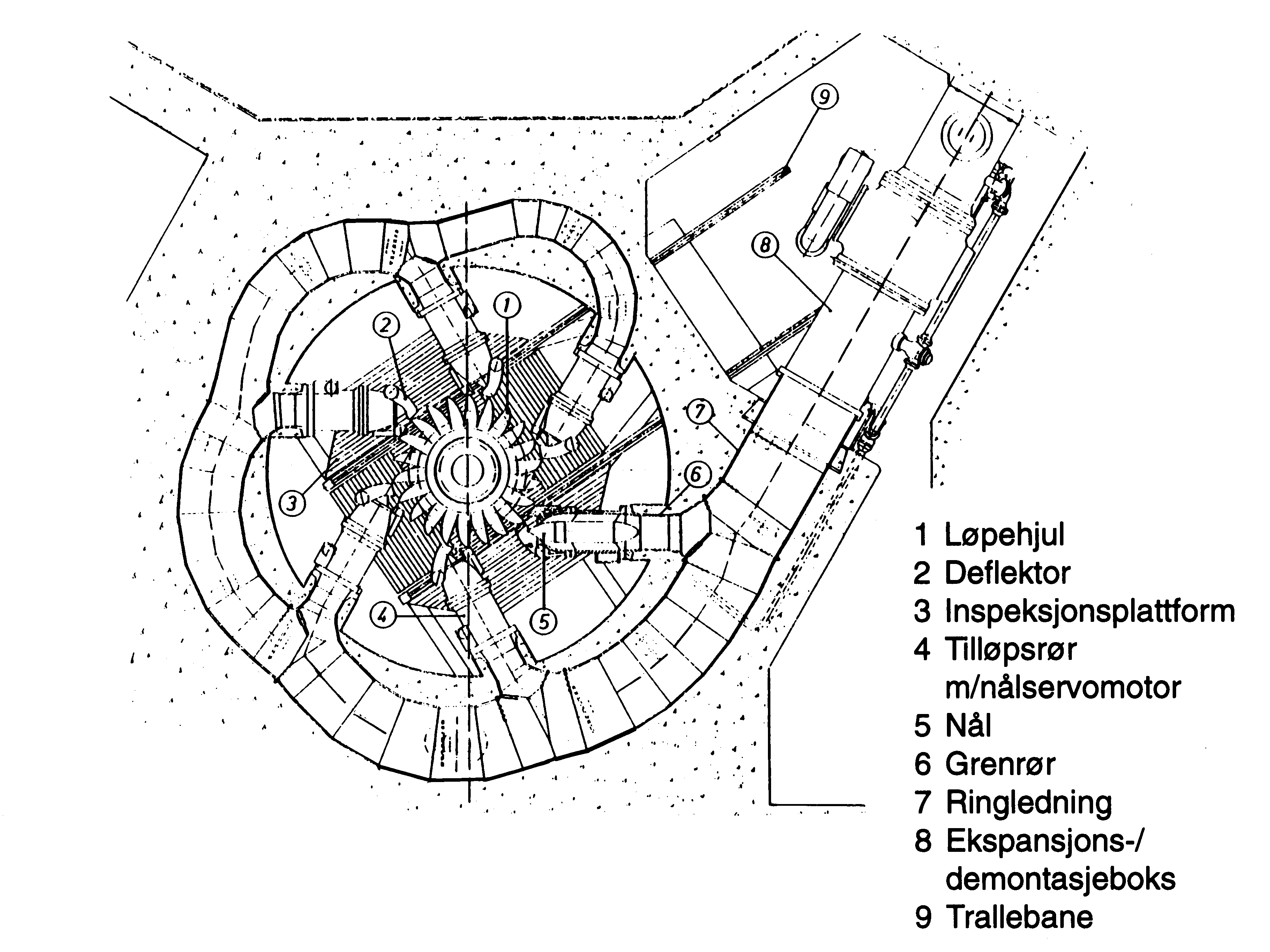

Komponentbeskrivelsen i dette kapitlet er basert på oppbyggingen av en vertikal Peltonturbin. Figur 1 viser etvertikalsnitt, og Figur 2 viser et horisontalsnitt av en vertikal Peltonturbin. Hoveddelenes navn framgår av figurene.

3 Ringledning (411.DDD.100)

3.1 Komponentbeskrivelse

Ringledningen er en sveist platekonstruksjon med grenrør inn mot tilløpsrørene. Grenrørene er avstivet med inn- og utvendige ribber. Hele ringledningen er utført i finkornstål med flytegrense 460 eller 350 N/mm². Av hensyn til stålets struktur og egenskaper må sveising av ringledningen ikke forekomme uten foreskrevet varmebehandling. Ringledningen er helt innstøpt i betong og således ikke demonterbar.

For å komme til for innvendig inspeksjon og vedlikehold er ringledningen forsynt med mannhull og lokk. På undersiden nær innløpsflensen er det anbrakt en håndbetjent tømmeventil. Ventilene skal kun benyttes når hovedventilen er lukket.

Ringledningen er ved innløpet koblet til demontasjeboksen med en flensforbindelse. Tilløpsrørene er festet til grenrørene med flensforbindelser.

På toppen av ringledningen eller demontasjeboksen er det montert en luftutslipningsventil. Denne stenger når det meste av luften i ringledningen er sluppet ut under fylling, og vil forbli stengt så lenge det er trykk i ringledningen.

Ringledningen er beregnet for å fordele vannet best mulig til tilløpsrørene.

En horisontal Pelton har ikke ringledning, men tilløpsbend og grenrør. Det er normalt ikke adkomst innvendig i grenrør eller tilløpsbend i disse turbinene.

| 1. Antall stråler | 2. Ringledning | 3. Montasje-skjøter | 4. Overflatebehandling | 5. Mannhull |

|---|---|---|---|---|

| 1.1 To | 2.1 Støpt | 3.1 Flens-forbindelse | 4.1 Blymønje | 5.1 Støpt |

| 1.2 Fire | 2.2 Sveist | 3.2 Sveist | 4.2 Tjære | 5.2 Sveist (ulike løsninger) |

| 1.3 Fem | 4.3 Epoksy | 5.3 Naglet | ||

| 1.4 Seks |

3.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentar | |

|---|---|---|---|

| S1 | Korrosjon | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S2 | Sanderosjon | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S3 | Utmatting / sprekker | Alle, men større sannsynlighet i sveis | |

| S4 | Mekanisk skade pga. fremmedlegeme | Alle |

På ringledningen vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker

Disse skadetypene er nærmere beskrevet i Tabell 3 og Tabell 4.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Slitasjen i ringledningen vil normalt utvikle seg langsomt og vil ikke være kritisk med hensyn på sikkerhet eller drift hvis den ikke får utvikle seg for langt. Slitasjen vil stort sett føre til en reduksjon i virkningsgrad og dermed tapt produksjon.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Sprekker i ringledningen kan være kritisk med hensyn til sikkerheten. De aller fleste ringledningene er konstruert slik at man vil få “lekkasje før brudd” slik at man vil kunne oppdage gjennomgående sprekker før de blir kritiske. Sprekkveksten i ringledningen er gitt av aggregatets start og stopp som avlaster og trykksetter ringledningen, og man får dermed et varierende spenningsnivå.

3.3 Målemetoder

Visuell inspeksjon er i det vesentligste en malingskontroll der man ser etter ruststriper som kan tyde på sprekkdannelse. Kriterier for karaktersetting ved visuell inspeksjon av ringledning er gitt i Tabell 5.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri2 iht. ISO 4628/3 5 . | Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri3 iht. ISO 4628/3 5 . | Betydelige tæringer | Brudd eller lekkasje | Det vil i praksis ikke skje at

korrosjon fører til brudd eller lekkasje, fordi malingen utbedres

før godset er “gjennomtært”. Korrosjon kan utløse andre skader som f.eks. utmattingssprekker som kan føre til brudd eller lekkasje; se S3 |

| S2 | Sanderosjon | Slitt malingsfilm. Noe tegn til sanderosjon. | Avslitt malingsfilm (nede til bart materialet) | Bølgemønster i stålet. Vesentlig reduksjon av godstykkelse. | Brudd eller lekkasje | Sanderosjon kan utløse andre skader som f.eks. utmattingssprekker som kan føre til brudd eller lekkasje; se S3 |

| S3 | Utmatting / sprekker | Tegn til sprekkindikasjoner | Sprekkindikasjoner og mindre sprekker som bedømmes ufarlig/ikke kritisk | Kritiske sprekker | Brudd eller lekkasje | Hvis det ikke er vibrasjoner, er det

kun problem ved start/stopp. Veldig vanskelig å si noe om karakter 2 og 3. I dette notatet skilles mellom kritiske og ikke kritiske sprekker/sprekkindikasjoner. Detter er en presisering i forhold til håndbøkene hvor alle sprekker gir karakter 4. For kritiske sprekker og akseptkriterier, se EBL 81-20022 og 77-2002 4 . En vurdering om sprekken er kritisk eller ufarlig må være basert på en sikker faglig bedømming som er basert på en bruddmekanisk vurdering. En del av vurderingen må være om sprekken må følges opp med hyppigere inspeksjoner. |

| S4 | Mekanisk skade pga. fremmedlegeme | Tegn til slagskader | Mindre slagskader | Omfattende og alvorlige slagskader | Brudd eller lekkasje (skjer i praksis ikke) | Fremmer de andre skadetypene, som

f.eks. korrosjon og utmatting. Kan indikerer problemer lengre opp i vannveien. Vanligvis er det andre komponenter som svikter før og blir skadet mer alvorlig enn trommen og ringledningen/grenrøret. |

| S5 | Mekanisk skade som fører til deformasjon av stagringen | f.eks. setninger i

betongkonstruksjon/ekspansjon av betong (alkalikiselreaksjon etc.)

(Kaplan med semispiral/betonspiral og lavtrykksfrancis) Kan gi deformasjon på ledeapparatet. Dette kan fører til rivninger i ledeapparatet; se 6.1.3 Ledeapparat S6 Rivning, og kan føre til overbelastet reguleringsmekanisme; se 6.1.3 Ledeapparat S5 Overbelastet reguleringsmekanisme |

For sveiser i ringledningen er det penetrantprøving, magnetpulverprøving og virvelstrømsprøving som er aktuelle NDT-kontroller da man primært ser etter overflatesprekker. En detaljert beskrivelse av kontrollomfang og akseptkriterier for ulike design er gitt i EBL Publikasjon nr. 81-2002 “NDT Brukermanual - Stasjonære deler”.

3.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| 10 år / 5000 start/stopp | NDT-kontroll | X |

Her velges 5000 start/stopp av aggregatet eller 10 år. Det som oppnås først velges.

Inspeksjonsmetodikk og akseptkriterier er beskrevet i EBL Publikasjon nr. 81-2002 “NDT Brukermanual - Stasjonære deler”.

4 Turbinaksel (411.DDD.201)

4.1 Komponentbeskrivelse

Turbinakselen utføres i stål og har for større turbiner utsmidde flenser i begge ender. For mindre maskiner utføres akselen som regel glatt med påpresset løpehjul (dvs ren friksjonsforbindelse).

Momentet fra løpehjulet overføres via turbinakselen til generatorakselen. Forbindelsen mellom de to akslene kan være brotsje- eller friksjonskopling hvor momentet blir overført ved skjærkraft eller friksjon.

| 1. Aksel | 2. Arrangement | 3. Forbindelser | 4. Hulkil mot løpehjul |

|---|---|---|---|

| 1.1 Smidd | 2.1 Vertikal | 3.1 Friksjonskobling | 4.1 Våt (vannberørt) |

| 1.2 Fabrikkert | 2.2 Horisontal | 3.2 Skjærkobling | 4.2 Tørrlagt |

| 3.3 Kombinert (skjær)bolt og kileforbindelse | |||

| 3.4 Radiell friksjonskobling |

4.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentar | |

|---|---|---|---|

| S1 | Korrosjon | Alle, men spesielt 4.1 | Spesielt i vannberørte områder, akselflens og overgang til aksel |

| S2 | Løse forbindelser | Alle | Akselkobling, deksler på boltforbindelser, bolter, ... |

| S3 | Utmatting / sprekker | I praksis bare type 2.2 og 4.1 | Kan være korrosjonsutmatting |

| S4 | Mekanisk slitasje | Alle | Gjelder for akseltetningsboks og slitasje på akslingen og hylsen. Slitasje f.eks. gjennom fremmedlegemer som sand. Se også kapittel 10 Akseltetningsboks. |

På turbinakselen vil i hovedsak følgende skadetyper kunne oppstå:

- sprekker

Denne skadetypen er nærmere beskrevet i Tabell 9. For vertikale aksler er det sjeldent at denne skadetypen opptrer. Det er i første rekke aksler på horisontalmaskiner som er utsatt for sprekker.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Erfaringsmessig viser det seg at for horisontale aksler oppstår sprekkene ved hulkilene og under pakkboksene. De starter som små radielle sprekker i overflaten. Hvis disse får utvikle seg uten at de oppdages, vil situasjonen bli meget kritisk da det er stor fare for utmattingsbrudd på turbinakselen. Siden følgene av et akselbrudd er så omfattende er det meget viktig at sprekker oppdages så tidlig som mulig, holdes under kontroll og utbedres om nødvendig.

4.3 Målemetoder

Visuell inspeksjon fører bare til at sprekker over en viss størrelse avdekkes. For å kunne avdekke sprekkene i deres startfase er det viktig at den visuelle inspeksjonen suppleres med enten penetrantprøving, magnetpulverprøving, ultralydprøving eller virvelstrømsprøving.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Noen tegn til korrosjon | Korrosjon | På vannberørte flater, vanskelig å differensiere her, det må demonteres mye for å se kritiske områder | ||

| S2 | Løse forbindelser | Defekt bolt, sprekker oppdaget under

NDT Bolt som mistet forspenning |

Løs bolt (bolt som falt ut/har løsnet fullstendig), boltebrudd | på enkelte deler/komponenter har det ikke stor betydning, men på andre forbindelser kan dette være ganske alvorlig | ||

| S3 | Utmatting / sprekker | Små sår/riper I overflaten | Mindre sprekker, spesielt i hulkiler | Store eller voksende sprekker, spesielt i hulkiler | Akselbrudd | Kan være korrosjonsutmatting |

| S4 | Mekanisk slitasje | Små sår/riper i overflaten | Betydelige skader I overflaten | Overflater mot lager og akseltetningsboks |

For beskrivelse av inspeksjonsmetodikk se Enfo Publikasjon nr. 417-2000 “NDT Brukermanual - Peltonløpehjul”. Det er ikke angitt noe om akseptkriterier for akslinger i denne manualen, slik at dette må konsulteres med turbinleverandør.

4.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| 5 år 1) eller ved demontasje | NDT-kontroll | X | X |

1) Tidsintervall på 5 år gjelder turbiner med horisontal aksel

5 Løpehjul (411.DDD.210)

5.1 Komponentbeskrivelse

Løpehjulets oppgave er å omforme energien i vannet til mekanisk energi (rotasjonsenergi). Dette skjer ved at vannet fra dysene strømmer inn på løpehjulet. Vannstrålen treffer løpeskovlene som deler den innløpende strålen i to like deler. Utløpende stråler fra skovlene har nesten motsatt retning som den innløpende, noe som gir en reaksjonsvirkning og rotasjon av løpehjulet. Momentet som oppstår overføres fra løpehjulet til turbinakselen.

Løpehjulet består av en navskive med et visst antall skovler. En enkelt løpehjulsskovl består av to skålformede halvdeler symmetrisk om en egg som ligger i et plan vinkelrett på omdreiningsaksen gjennom strålens senterlinje. Eggen strekker seg helt til skovlens innløpskant. For å unngå at strålen støter mot skovlens bakside idet skovlen skal skjære inn i strålen, er det gjort en utskjæring i skovlens innløpsparti. Løpehjulsskovlenes form har en avgjørende betydning for turbinvirkningsgraden, og utformingen bestemmes derfor av hydrauliske hensyn.

For eldre løpehjul er som regel skovlene støpt separat. Skovlene er da utført med to festeører, ett på hver side av navskiven, og festet til denne med sylindriske eller koniske bolter av høyverdig smidd stål. Festeboltene er sikret med muttere, og for å sikre forbindelsen ytterligere er ofte både mutterne og bolthodene nestet fast til skovlørene ved sveis. For å skåne boltene for den støtaktige belastningen som oppstår når skovlen løper inn og ut av strålene, kan det være drevet inn koniske forspenningspinner mellom skovlene. Støtbelastningen blir da fordelt rundt hele omkretsen av festebolten. For nyere løpehjul er skovler og navskive støpt eller smidd i et stykke, eller kombinasjon av smidd og oppsveist) hvilket er en styrkemessig bedre utforming enn påskrudde skovler. Løpehjulene støpes av rustbestandig CrNi-stål. Skovlenes innvendige flater freses, slipes og poleres jevnt til en riktig fasong som kontrolleres med maler for å sikre riktige proporsjoner. Den vannberørte del av skovlenes bakside, og steder hvor det kan oppstå utmatningssprekker, er også slipt og polert.

| 1. Løpehjul | 2. Materialvalg |

|---|---|

| 1.1 Helstøpt | 2.1 Martensitisk rustfritt stål (Cr Ni 13 4) |

| 1.2 Støpt smultring | 2.2 Martensitisk rustfritt stål (Cr Ni 13 1) |

| 1.3 Smidd smultring | 2.3 Karbonstål |

| 1.4 Smidd med påsveiste deler av skovlen | |

| 1.5 Påskrudde skovler | |

| 1.6 Robotsveist (Microguss) |

5.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Kavitasjon | I håndbøkene er denne skadetypen definert som årsak for slitasje | |

| S2 | Dråpeslagserosjon | I håndbøkene er denne skadetypen definert som årsak for slitasje. Dråpeslagserosjon vil ofte være å finne på baksiden av skovlene | |

| S3 | Utmatting / sprekker | Erfaringsmessig mest problemer med helstøpte hjul (1.1) og påskrudde skovler (1.5) | |

| S4 | Korrosjon | 2.3 | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S5 | Sanderosjon | I håndbøkene er denne skadetypen definert som årsak for slitasje | |

| S6 | Hamring | Ikke nevnt i håndbøkene, men “Steinslag” kan oppstå i enkelte tilfeller. Størrelsen av fremmedlegemer er begrenset siden disse må gjennom dysen. |

På løpehjulet vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker

Disse skadetypene er nærmere beskrevet i Tabell 14 og Tabell 15.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

I områder hvor driftsvannet inneholder lite eller ingen sand, vil slitasjen utvikle seg sakte og vanligvis ikke være kritisk med hensyn til sikkerhet eller drift av maskinene. For kraftverk som har store sandmengder i driftsvannet derimot, vil slitasjen kunne føre til forholdsvis hyppige vedlikeholdsintervaller der f.eks. borttæret materiale må erstattes ved påleggssveising eller at løpehjulet må slipes.

Kavitasjonsskader vil i hovedsak kunne ses på baksiden av eggen, innvendig i skålene langs eggen og i bunnen av skålene. Dråpeslagserosjon vil ofte være å finne på baksiden av skovlene.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Det er spesielt viktig å kontrollere områdene skovlgapet og skovlroten for sprekker. I områder hvor man har foretatt sveiseutbedringer bør man også være oppmerksom da utbedringen i seg selv kan initiere sprekker.

5.3 Målemetoder

Visuell inspeksjon foretas for å registrere eventuelle kavitasjons- og erosjonskader samt riss og sprekker. Spesielt utsatt er eggen, avløpskantene, skovlroten og skovlgapet som bør vies stor oppmerksomhet. Det kan være til stor hjelp å benytte maler når man skal bedømme slitasje av skovlene.

Karaktersettingen vil være basert på skjønnsmessig helhetsvurdering der tidligere inspeksjoner og erfaringer trekkes inn i sammenhengen. Alvorlige sprekker bør absolutt utbedres før videre drift.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Kavitasjon | Mindre partier av skovlene har en matt overflate | Ru overflate Øvre grense til karakter 3 tilsvarer IEC 60609-2, øvre grense. |

Betydelige kavitasjonsskader. Øvre

grense til karakter 4 tilsvarer 2 x IEC 60609-2, øvre

grense. Kritiske sprekker (S3) i løpehjulsskovlene som konsekvens av kavitasjonsskadene; |

En stor del av godset er tæret opp på grunn av

kavitasjon. Skovlbrudd. Skader over karakter 4, dvs. over 2 x IEC 60609-2, øvre grense. |

Det ble foreslått å ta utgangspunkt

i IEC 60609-2 [7]

for å kvantifisere skadeomfang og for å karaktersette

skaden. Kan føre til utmattingssprekker. |

| S2 | Dråpeslagserosjon | Mindre partier av skovlene har en matt overflate | Ru overflate Øvre grense til karakter 3 tilsvarer IEC 60609-2, øvre grense. |

Betydelige skader. Øvre grense til karakter 4 tilsvarer 2 x IEC 60609-2, øvre grense. Kritiske sprekker (S3) i løpehjulsskovlene som konsekvens av dråpeslagserosjon |

En stor del av godset er tæret opp. Skovlbrudd. Skader over karakter 4, dvs. over 2 x IEC 60609-2, øvre grense. |

Forslag er å ta utgangspunkt i IEC 60609-2 [7] for å kvantifisere skadeomfang og for å karaktersette skaden. Kan føre til utmattingssprekker. |

| S3 | Utmatting / sprekker | Tegn til sprekkindika- sjoner | Sprekkindikasjoner og mindre sprekker som bedømmes ufarlig/ikke kritisk (dette må være en sikker faglig bedømming som er basert på en bruddmekanisk vurdering) | Kritiske sprekker i

løpehjulsskovlene. EBL 417-2000 gir kriterier for overgang fra karakter 3 til 4 |

Skovlbrudd | EBL-publikasjon nr. 417-2000, Manual for ikke-destruktiv prøving av turbinløpehjul [3], Del 1 (NDT Brukermanual - Peltonløpehjul), side 6, gir akseptkriterier for todimensjonale indikasjoner (sprekker). I dette notatet skilles mellom kritiske og ikke kritiske sprekker/sprekkindikasjoner. Detter er en presisering i forhold til håndbøkene hvor alle sprekker gir karakter 4. |

| S4 | Korrosjon | Noen tegn til korrosjon | Betydelige tæringer | Betydelige tæringer og korrosjonsskader. | En stor del av godset er tæret opp. Skovlbrudd. | Korrosjon kan initiere sprekker (S3) |

| S5 | Sanderosjon | Mindre partier av skovlene har en matt overflate | Overflaten er ru, eggen butt og gapet slitt ned | Betydelige sanderosjonsskader | En stor del av godset er tæret opp. Skovlbrudd. |

Sanderosjon kan initiere sprekker (S3) |

| S6 | Hamring | Skovlbrudd | Hamring kan initiere sprekker (S3) |

På grunn av det store antall sykler som en løpehjulsskovl utsettes for (hver gang den passerer en stråle) er det viktig med en grundig NDT-kontroll. Konsekvensen ved et brudd er store da en skovl kan gå gjennom turbinhuset og gjøre stor skade. Siden innvendige sprekker anses mindre farlige enn overflatesprekker er anbefalte NDT-kontroller penetrantprøving, magnetpulverprøving og virvelstrømsprøving.

Detaljer om inspeksjonsmetodikk, -intervaller og akseptkriterier er gitt i Enfo Publikasjon nr. 417-2000 “NDT Brukermanual - Peltonløpehjul”.

5.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| 1 år2) | NDT-kontroll | X |

2) Det første året av turbinenes levetid krever hyppigere inspeksjoner.

6 Nålservomotor og deflektormekanisme (411.DDD.300)

6.1 Komponentbeskrivelse

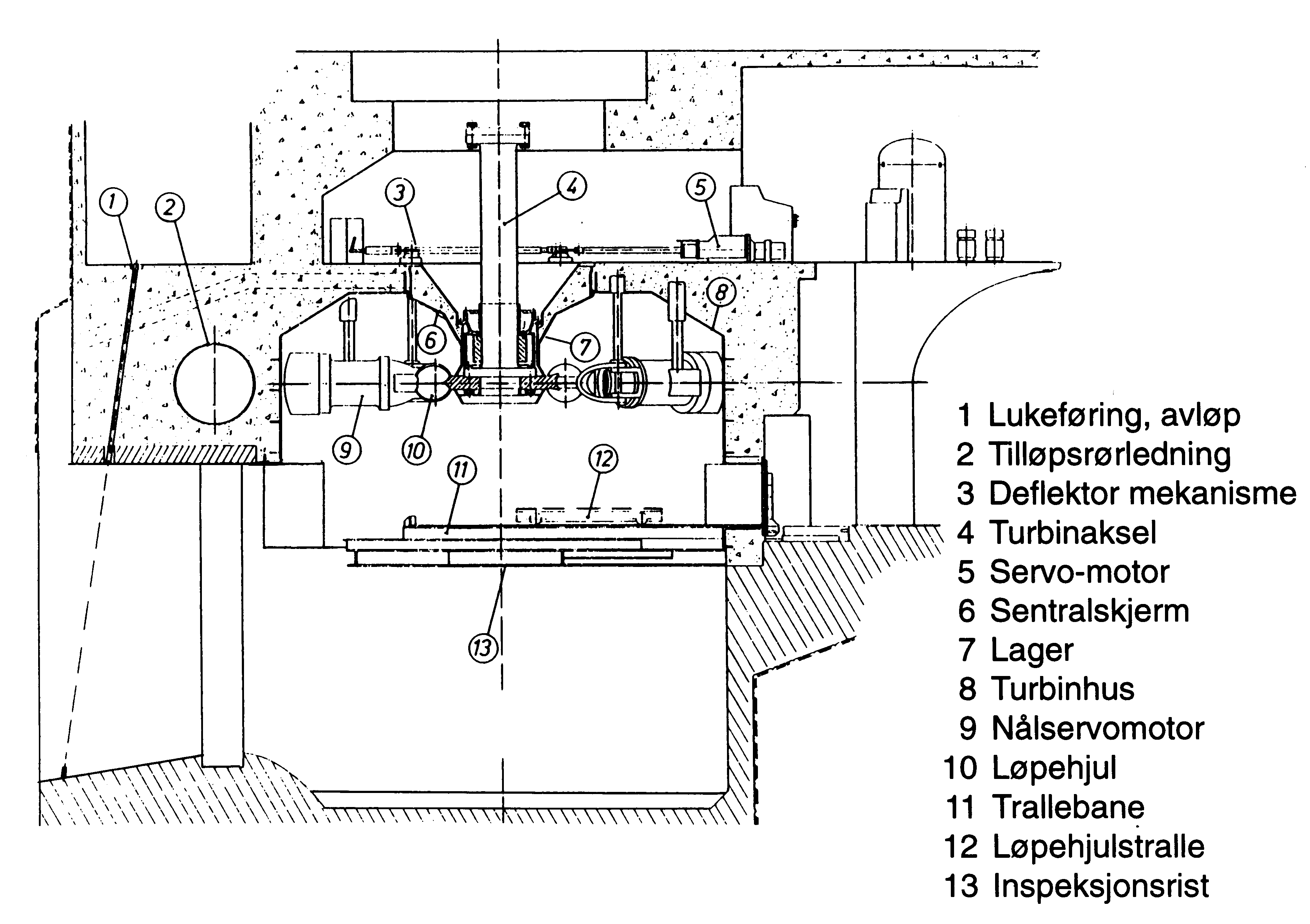

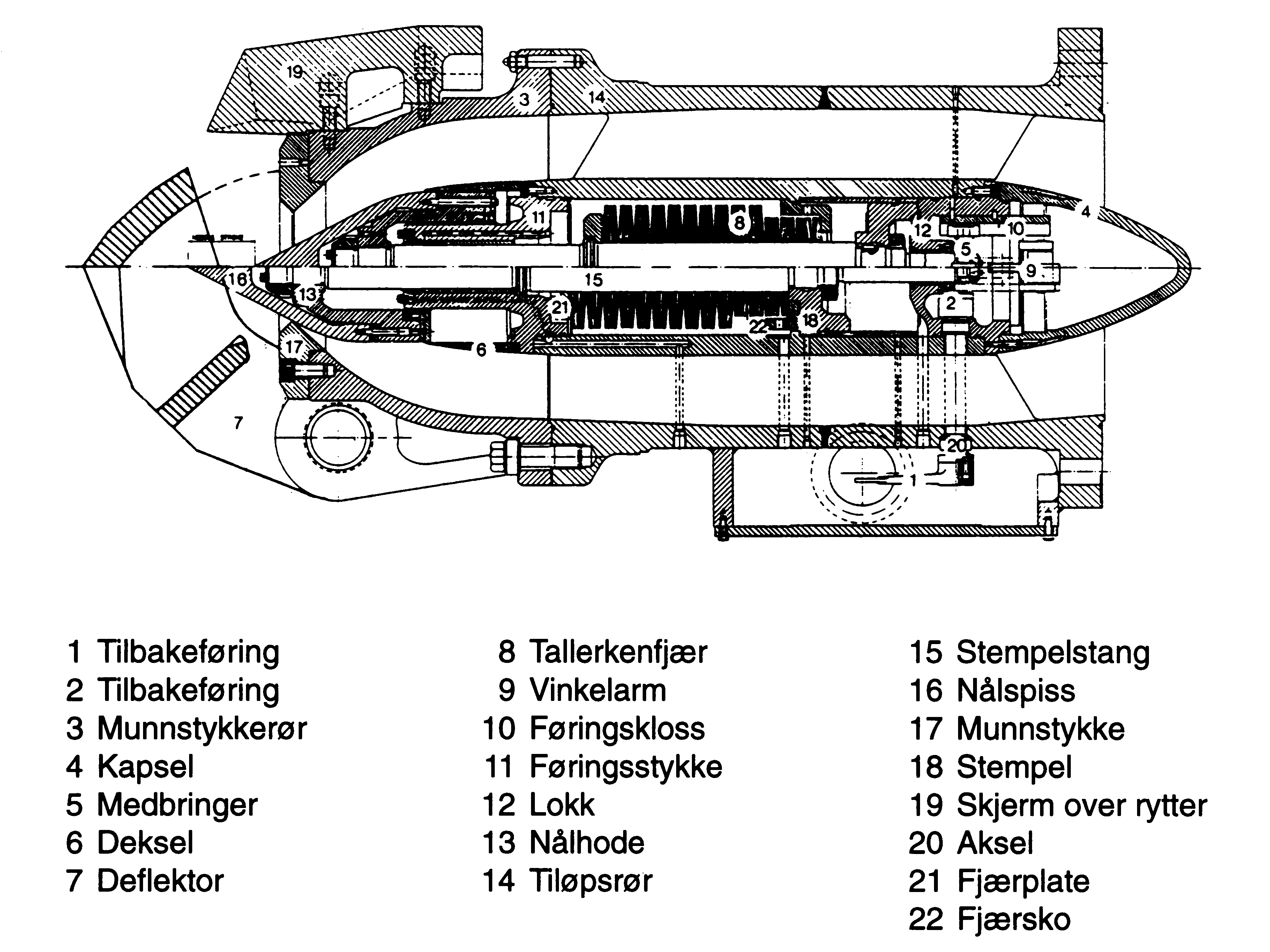

Figur 4 viser et aksialsnitt av et tilløpsrør med nålservomotor og deflektormekanisme.

Nålservomotoren er bygget inn i en sylinder, som ved hjelp av ribber er festet til tilløpsrøret. Munnstykkerøret er boltet til tilløpsrøret og belagt med rustbestandig materiale nærmest munnstykket. Munnstykkerøret har to utvendige ører med selvsmørende foringer for opplagring av deflektor. Munnstykket (dysen) er av rustbestandig, seigherdet, smidd stål og boltet til munnstykkerøret.

Nålspissen er av samme materiale som munnstykket. og er påmontert nålhodet som er festet til nålstangen med en mutter. I forkant er nålstangen opplageret i føringsstykket med foring. Nålhodet, føringsstykket og nålstangen med mutter er av rustbestandig materiale. En U‑pakning i nålhodet tetter for vanntrykket mot føringsstykkets avlastningssylinder. U‑pakningen er beskyttet mot sand ved skraperingen som er av syntetisk gummi. En U‑pakning i føringsstykket tetter mot oljetrykket i servomotoren.

Stemplet er av støpejern, og montert på nålstangen med en mutter og sikret med en kile. Stemplet løper i en innkrympet støpejernsforing.

På oppstrømssiden er nålstangen opplagret i et lokk med foring og U-pakning mot oljetrykket. Begge foringene for opplagring av nålstenger er lager av bronse og smurt med servomotorens reguleringsolje. Tilbakeføringsmekanismen er plassert inne i lokket. Alle armer og lenker er forbundet med sfæriske lagre. Gjennom en av ribbene blir tilbakeføringsakselen ført ut til oljekassen som er plassert på tilløpsrørets utside. En kapsel montert på lokk danner et lukket rom for tilbakeføringsmekanismen som er dykket i olje. Et alternativ er elektronisk tilbakeføring på nålposisjonen, noe som benyttes på nyere og oppgraderte maskiner. Oljetrykksrør og lufterør fra begge sider av stemplet er ført ut gjennom en ribb og inn i oljekassen, og derfra opp til sleideskapet på turbindørken.

Nålservomotoren er dobbeltvirkende og drives av trykkolje fra regulatorens trykkoljesystem. Nålen balanseres av tallerkenfjærer og hydrauliske krefter fra vannet. Tallerkenfjærene er slik at om en fjær svikter, vil de øvrige fortsatt være i funksjon. Fjærene virker slik at reguleringskreftene blir relativt jevne over hele servoslaget, og nålservomotoren vil fungere selv om oljetrykket faller til 25-40 % av normalt trykk.

Dersom oljetrykket av en eller annen årsak skulle svikte, vil nålservomotorene automatisk gå mot lukking, og turbinen vil stoppe dersom generatoren kobles fra nettet.

Når servomotoren ikke er i drift og uten olje- eller vanntrykk, vil nålen stå i midtstilling og fjæren være avlastet. Når nålen åpnes eller lukkes fra midtstilling, spennes fjæren ved at fjærsko eller fjærplate går mot anslag i sylinderen eller føringsstykket.

Den mekaniske tilbakeføringen i oppstrøms ende av nålservomotoren vil føre sleiden i sleideskapet tilbake til nøytral stilling når nålen har nådd riktig posisjon.

Enhver lekkasje fra olje eller vanntetningsringer vil vises i lekkasjemelderne utenfor turbinen. Dette drenasjesystemet hindrer også vann fra å trenge inn i regulatorsystemet og blande seg med oljen i tilfelle av pakningslekkasje.

En utskiftbar støpestålskjerm festet til munnstykkerøret beskytter tilløpsrøret, munnstykkerøret og strålen fra naboservomotorens avbøyde stråle og løpehjulets avløpsvann.

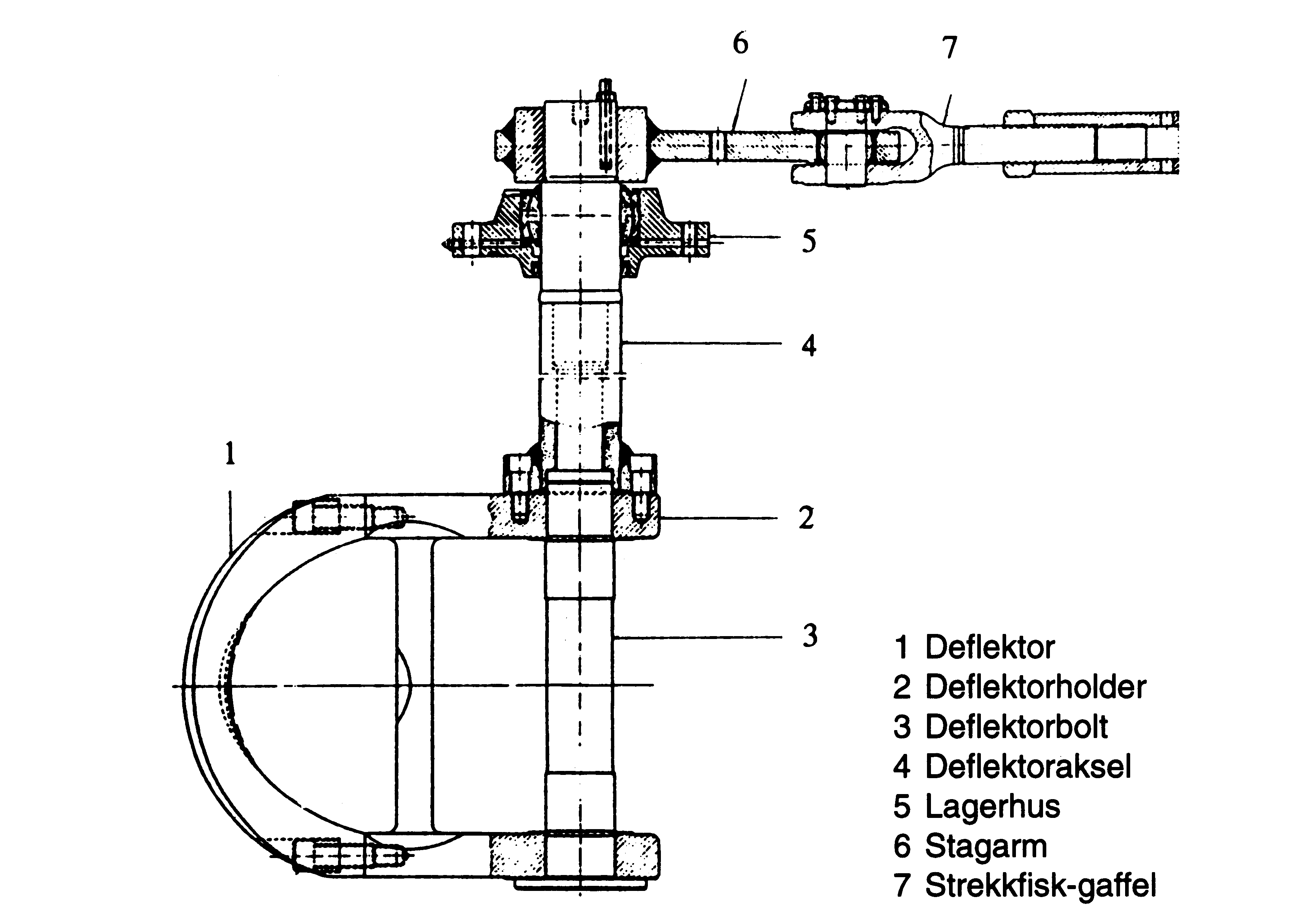

Figur 5 viser en deflektormekanisme. Deflektorens oppgave er å avbøye strålen vekk fra hjulet ved større lastavslag for å unngå for stor hastighetsøkning. Videre beskytter den strålen fra sprut fra avløpsvann. Deflektoren er utført i rustbestandig støpestål og boltet til deflektorholderen. En flensforbindelse forbinder deflektorholderen med deflektorakselen. Deflektorbolten er opplagret i munnstykkerørets vannsmurte lager. På turbindørken er deflektorakselen opplageret i et selvsmørende gelenklager som er montert i et lagerhus på toppen av turbinhuset.

I lagerhuset er en tetningsring montert for å hindre fuktighet i å trenge inn i lageret.

Stagarmen er skjeftet til deflektorakselen, og momentet er overført ved hjelp av koniske styrepinner. Stagarmene er innbyrdes forbundet med deflektorstenger og strekkfiskgafler med selvsmørende gelenklager.

Deflektorene styres av regulatorens deflektorservomotor som er forbundet med en av stagarmene med en strekkfisk og et selvsmørende gelenklager. I tillegg er en oppstrammerservomotor montert i deflektormekanismen for å unngå slark i reguleringssystemet.

Regulatorens deflektorservomotor styrer deflektorene. Dagens deflektorservo er ofte en dobbeltvirkende servo med blender for innstilling av åpne og lukketider, samt trykkuttak for servomotorindikering. I tilknytning til servoen integreres posisjonsgiver for tilbakeføringssignal til elektronisk turbinregulator.

“Kværner’s” tidligere utførelse var en servomotor styrt av regulatorens oljetrykk, i tillegg var det en egen vannservo med vanntrykk fra trykksjakten. Vannstempelet sørger for lukkekraft for deflektorservoen. Vannservoen har i noen tilfeller blitt ombygd til en fjærpakke som lukkekraft. Dette med bakgrunn i pakningsproblem og lekkasjer.

| 1. Arrangement | 2. Servo type | 3. Avlastning | 4. Tilbakeføring | 5. Setering | 6. Nål |

|---|---|---|---|---|---|

| 1.1 Innvendig servo | 2.1 Hydraulisk | 3.1 Ingen avlastning | 4.1 Mekanisk | 5.1 Integrert | 6.1 Helstøpt nål |

| 1.2 Utvendig servo | 2.2 Elektrisk | 3.2 Mekanisk avlastning/fjærpakke | 4.2 Elektronisk | 5.2 Løs | 6.2 Sammenstilt nål |

| 3.3 Hydraulisk avlastning (akkumulator) |

6.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Kavitasjon | Alle | |

| S2 | Korrosjon | Elementer i karbonstål | |

| S3 | Lekkasje | Olje til vann eller motsatt:

1.1, Vann i gjennomføring for 1.2 |

|

| S4 | Rivninger, slagmerker | Alle | |

| S5 | Slitasje i tilbakeføringsmekanisme | 4.1 | |

| S6 | Overbelastet reguleringsmekanisme | 3.2,3.3 | |

| S7 | Sanderosjon | Alle | |

| S8 | Mekanisk slitasje | Alle | |

| S9 | Løse forbindelser | 6.2 | |

| S10 | Utmatting (av fjærpakke) | Gjelder 3.2 |

På tilløpsrør vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- lekkasje

Disse skadetypene er nærmere beskrevet i Tabell 20 og Tabell 21.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Slitasje i tilbakeføringsmekanismen kan medføre at deflektoren ikke trekkes ut av vannstrålen og dermed påføres skader i form av tæring.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Enhver lekkasje fra olje- eller vanntetningsringer vil vises i lekkasjemelderen utenfor turbinen. Dette drenasjesystemet har til hensikt å hindre vann fra å trenge inn i regulatoroljen når lekkasje oppstår.

6.3 Målemetoder

Kriterier for karaktersetting ved visuell inspeksjon av nålservomotor og deflektormekanisme er gitt i Tabell 22.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Kavitasjon | Mindre partier av setering har en matt overflate | Ru overflate | Betydelige kavitasjonsskader. | Skovlbrudd | 1) |

| S2 | Korrosjon | Malte overflater har en tilstand bedre enn rustgrad Ri2 iht ISO 4628/3 | Malte overflater har en tilstand bedre enn rustgrad Ri3 iht ISO 4628/3 | |||

| S3 | Lekkasje | Olje-/vannlekkasje økt med mindre enn 50 % | Olje-/vannlekkasje økt med mellom 50 og 100 % Vann eller olje i lekkasjemelder | Olje-/vannlekkasje økt med mer enn 100 % (lekkasjen er ikke lengre dråper, men rennende) | Skyldes ofte slitasje av stemplestangtetning | |

| S4 | Rivninger, slagmerker | Mindre tegn til slag på nålspiss eller setering | Store slagskader på nålspiss eller setering som medfører lekkasje. | |||

| S5 | Slitasje i tilbakeføringsmekanismen | Betydelig feil på tilbakeføringssignal. | Gjelder kun mekanisk tilbakeføring | |||

| S6 | Overbelastet reguleringsmekanisme | Økning i friksjonskreftene > 40% | Økning i friksjonskreftene > 80 % Men fortsatt tilstrekkelig tilgjengelig servokraft. |

Tydelig formendring av resultat- kurven; kreftene på servomotor- stempelet (absoluttverdi) er større enn tilgjengelig kraft ved minste tillatte oljetrykk | Fastkjøring | Signifikant endring av reguleringskrefter kan være symptom på alvorlig feil I fjærpakke (S10) eller akkumulator avlastning. |

| S7 | Sanderosjon | Noe tegn til sand- slitasje | Betydelig tegn til sand- slitasje. | Akslererende sandslitasje. Bølgemønster. | Store slitasjeskader på nålspiss eller dysering som medfører funksjonsfeil (ute av stand til å stenge vannstrømmen). | |

| S8 | Mekanisk slitasje | Noen tegn til slitasje | Begynnende tæringer på bolter. Begynnende tæringer på deflektor og ryttere. | Store tæringer på bolter. Store tæringer på deflektorer og ryttere. | Funksjonsfeil. Deler er så ødelagt at de kan ramle av og skade andre komponenter. |

|

| S9 | Løse forbindelser | Tiltrekkingskraft > 80% av nominell verdi. | Tiltrekkingskraft < 50 % av tiltenkt verdi. | Forbindelser slingrer eller kan vris med håndkraft | Funksjonsfeil pga. manglende tiltrekking eller friksjon (friksjonsfobindelse). | |

| S10 | Utmatting (av fjærpakke) | Brudd |

- Virkningsgradreduksjon bestemmer stort sett tidspunkt for tiltak. I Norge er det vanlig at kavitasjonsskader utbedres i et tidlig stadium. Slike små kavitasjonsskader vil ikke være et stort problem, verken teknisk eller økonomisk sett. Men kavitasjonsskader utvikles vanligvis eksponentiell, det betyr at skadeutviklingen vil akselerere etter en viss tid. Som forebyggende tiltak blir derfor små kavitasjonsskader reparert med en gang.

Lekkasjekontroll

Kriterier for karaktersetting ved lekkasjekontroll av nålservomotor ergitt i Tabell 22.

6.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 mnd | Registrere lekkasjer (lekkasjemelder) | ||

| 1 år | Visuell inspeksjon | X |

7 Turbinhus med sentralskjerm (411.DDD.400)

7.1 Komponentbeskrivelse

Turbinhuset er oppbygd av et øvre og et nedre hus. Begge deler er sveist opp av stålplater. Nedre turbinhus er sylindrisk, og øvre hus består av en sylindrisk del nederst og en konisk del øverst. Utvendig er hele huset kraftig forsterket av ribber og forankringsbolter for å oppnå en god forbindelse til betongen og forhindre buckling under innstøping.

Øvre og nedre hus er sveist sammen, og huset er sveist til en sylindrisk forbindelse til hver avløpsflens på ringledningen. Hele huset er støpt inn i armert betong. Til sammen utgjør disse delene en solid enhet med gjennomføringer for nålservomotorenes rør og tilbakeføringer, og for deflektorenes akslinger gjennom lokket opp til turbindørken.

Inspeksjonsristen er beregnet for å bære vekten av løpehjulet og tilløpsrør med nålservomotorer under montasje/demontasje. På inspeksjonsristen er det montert en trallebane, og en løpehjulstralle benyttes for transport av tyngre deler inn og ut av turbinhuset.

Sentralskjermen er oppsveist av koniske stålplater og er utstyrt med en flens for opplagring av turbinlageret. Skjermens innvendige geometri er viktig for turbinens hydrauliske virkningsgrad, og skal lede vannet bort fra løpehjulet etter at det har forlatt skovlene. Sentralskjermen har innvendige ribber og er, bortsett fra kanaler for lufttilførsel fra turbinavløp til senteret av løpehjulet, fylt med betong. Sentralskjermen er sveist til øvre og nedre plate på turbinhuset og fungerer som en stiv opplagring for turbinlageret.

| 1. Type | 2. Material | 3. Maling (gjelder ståloverflater) |

|---|---|---|

| 1.1 Frittstående (horisontal, kan også gjelde små vertikale Pelton) | 2.1 Valsede platematerialer | 3.1 Blymønje |

| 1.2 Innstøpt (vertikal) | 2.2 Støpejern | 3.2 Tjære |

| 3.3 Epoksy |

7.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Sanderosjon | 1.1, 1.2 | Kan skje lokalt. Årsak til normal slitasje i håndbøkene. |

| S2 | Dråpeslagserosjon / strømningserosjon | 1.1, 1.2 | |

| S3 | Korrosjon | 1.1, 1.2 | Årsak til normal slitasje i håndbøkene |

| S4 | Løse forbindelser | 1.1, 1.2 | Løse plater |

| S5 | Sprekker (pga. slagskade) | 2.2 | Som følge av slag fra stein eller ved skovlbrudd |

| S6 | Utmatting | 1.1, 1.2 |

På turbinhuset vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 26. Slitasjen i turbinhuset vil som regel utvikle seg gradvis, og er ikke kritisk med hensyn på sikkerhet eller drift.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

7.3 Målemetoder

Visuell inspeksjon er i det vesentligste en malingskontroll. Ellers inspiseres overflaten for korrosjon, og trykkuttakene for manometrene sees etter at er åpne. Påse at dør inn til turbinhus er ordentlig tett etter utført inspeksjon. Kriterier for karaktersetting ved visuell inspeksjon av turbinhus med sentralskjerm er gitt i Tabell 27.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Sanderosjon | Mindre partier av turbinhus/ sentralskjerm har antydning til sanderosjon i form av følbare striper/groper | Større partier har en ru overflate.

Store tæringer i hus/ sentralskjerm. Erosjonsskadene er målbare. |

Store og betydelige skader. Deler av hus/ sentralskjerm revet vekk. | Svekket, utett hovedkonstruksjon | Det vil i mange tilfeller være vanskelig å skille mellom sanderosjon og dråpeslagserosjon / strømningserosjon |

| S2 | Dråpeslagserosjon / strømningserosjon | Mindre partier av turbinhus/ sentralskjerm har antydning til matte overflater | Større partier har en ru overflate.

Store tæringer i hus/ sentralskjerm. Erosjonsskadene er målbare. |

Store og betydelige skader. Deler av hus/ sentralskjerm revet vekk. | Svekket, utett hovedkonstruksjon | Det vil i mange tilfeller være vanskelig å skille mellom sanderosjon og dråpeslagserosjon / strømningserosjon |

| S3 | Korrosjon | Malte overflater har en tilstand bedre enn rustgrad Ri2 iht. ISO 4628-3 | Malte overflater har en tilstand bedre enn rustgrad Ri3 iht. ISO 4628-3 | Betydelige korrosjonsskader | Svekket, utett hovedkonstruksjon | |

| S4 | Løse forbindelser | Antydning til løse plater (risiko for at platen treffer løpehjulet hvis den faller av) | ||||

| S5 | Sprekker (pga. slagskade) | Mindre sprekker | Mindre sprekker | Større sprekker, risiko for lekkasje eller sammenbrudd | Svekket, utett hovedkonstruksjon | |

| S5 | Utmatting | Antydning til sprekker | Sprekker | Større sprekker | Svekket, utett hovedkonstruksjon |

7.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X |

8 Turbinlager (411.DDD.700)

8.1 Komponentbeskrivelse

Beskrivelsen gitt i dette kapittelet refererer seg til Figur 6 som viser en meget benyttet lagerkonstruksjon (Kværner) for turbiner med vertikal aksel. For en ytterligere beskrivelse av lager henvises til det detaljerte Lager.

![Figur 6: Turbinlager [1]](/_resources/img/Vannkraft_Turbin_Peltonturbin_img007.png)

Lagerhuset (3) er to-delt (aksiell kløv) og festet til sentralskjermen. Lagerskålen (5) består av to halvsegmenter som er skrudd sammen og festet til undersiden av lagerhuset. I hvert segment er det støpt inn en eller to hvittmetall bæreflater. Oventil er lagerhuset dekket av et to-delt lokk (1) med inspeksjonsåpninger. Inn mot turbinakselen har lokket en sylindrisk forlengelse ned mot bunnen av lagerhuset for å hindre oljen i lagerhuset fra å rotere med turbinakselen. Mellom den sylindriske forlengelsen og lagerhusets bunn er det en spalte som lar oljen renne ned i lagerskålene. Selve lagerskålene er omsluttet av oljeslyngen (6), en sylindrisk beholder som er fastskrudd på turbinakselen og roterer sammen med denne. Gjennom lagerhusbunnen og lagerskålen går det et stigerør som er forbundet med oljeskrapen (4).

Ved stillstand er all oljen samlet i oljeslyngen. Når aggregatet startes settes oljeslyngen i rotasjon, og på grunn av sentrifugalkreftene vil oljen kastes ut og danne et nesten vertikalt sjikt langs veggen i oljeslyngen. Oljen som roterer med slyngen fanges opp av oljeskrapen, og det dynamiske trykket presser oljen opp gjennom stigerøret og ut i lagerhuset, eventuelt ut til en ekstern oljekjøler og tilbake til lagerhuset. Herfra renner oljen ned mellom lagerhusflensen og turbinakselen, og fordeles til de fire oljelommene i lagerskålen. En oljefilm følger med akselen inn på bæreflatene hvor et nødvendige oljesjikt bygges opp over det maskinerte oppløpet og sikrer en stabil sentrering av turbinakselen. Som man forstår av beskrivelsen av turbinlagerets virkemåte, må altså turbinen komme opp i en viss rotasjonshastighet før lagerskålen tilføres olje. Det betyr at lageret kjøres tørt helt i begynnelsen av en oppstart. Etter en lengre stopp er det derfor vanlig å helle litt olje på lageret ved oppstarten.

For å finne i hvilket størrelsesområde den radielle minimumsklaringen mellom lagerets bæreflater og turbinakselen ligger, benyttes ofte den empiriske formelen:

\[h_0 = 2,8 \cdot 10^{-5} \cdot d_a \cdot n^{1/3} + 0,05\qquad{(1)}\]

hvor

h0 - minimumsklaringen [mm]

da - turbinakseldiameter [mm]

n - turbinens omløpstall [o/min]

Som en enklere håndregel kan man benytte seg av at lagerklaringen er tilnærmet 1/1000 av turbinakseldiameteren da. Denne håndregelen stemmer meget godt for maskiner med akseldiameter i området 200 - 400 mm. Ved større turbinakseldimensjoner vil lagerklaringen som regel være noe mindre relativt sett (f.eks. 1/1200 · da). For akseldiameter mindre enn 200 mm vil det motsatte være tilfelle.

Den varmen som utvikles i turbinlageret må ledes bort av oljen. Som nevnt skjer dette gjerne ved å varmeveksle oljen med vann i en ekstern varmeveksler. En annen metode er å legge inn kjølespiral i selve lagerskålen. Lageret kan også være luftkjølt. Temperaturen i lageret overvåkes av temperaturfølere plassert i boringer i lagerskålen. Normal lagertemperatur er 40 - 65 °C.

| 1. Type | 2. Oljesirkulasjon | 3. Oljekjøling | 4. Lagermateriale | 5. Funksjonstype |

|---|---|---|---|---|

| 1.1 Faste segmenter | 2.1 Selvsirkulerende | 3.1 Ingen | 4.1 Hvitmetall | 5.1 Hydrodynamisk |

| 1.2 Vippeklosslager | 2.2 Ekstern pumpe | 3.2 Ekstern kjøler | 4.2 PTFE | 5.2 Hydrostatisk |

| 1.3 Sylindrisk lager |

8.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentar | |

|---|---|---|---|

| S1b | Oljelekkasje | Alle | |

| S1a | Vann i lageroljen | Kun type 3.2 | |

| S2 | Mekanisk slitasje lagerskål eller tetninger | Alle | Kan føre til oljelekkasje |

| S3 | Løse forbindelser | Alle | Håndbøker: “Løst lagermetall, dårlig heft mot lagerskål” |

På turbinlageret vil i hovedsak følgende skadetyper kunne oppstå:

- slitasje av lagerflatene

- løst lagermetall / dårlig heft mot lagerskål

- vann i lageroljen

Disse skadetypene er nærmere beskrevet i Tabell 31 - Tabell 33. En mer detaljert beskrivelse er gitt i Lager.

En slitasje av lagerflatene vil gi økt akselklaring, og kan føre til situasjoner som er kritiske for både sikkerhet og drift. Den økte klaringen gir økte radielle krefter på lageret som igjen fører til økt lagertemperatur. Oljefilmen kan bli ustabil slik at lageret får en redusert bæreevne. Turbinakselen vil kunne bevege seg mer slik at en får økte vibrasjoner som kan føre til at turbinlagerets forbindelse med lokket løsner. Alle disse effektene vil igjen føre til økt slitasje, slik at hvis ikke situasjonen blir tatt hånd om innen rimelig tid, vil den føre til havari.

Ved feil kombinering av nåler kan dette gi store radielle krefter i lageret som medfører økt lagertemperatur og fare for lagerhavari.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Løst lagermetall / dårlig heft mot lagerskålen utover det normale har stort sett de samme mulige konsekvensene som slitasje av lagerflatene, og kan derfor være kritisk da et lagerhavari kan bli resultatet. Situasjonen bør derfor utbedres når dette anses som nødvendig.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Vann i lageroljen er kritisk, og fører til nedsatt smøreeffekt, økt lagertemperatur og mulig havari. Er det mistanke om vann i lageroljen må dette undersøkes omgående. Påvises et uakseptabelt høyt vanninnhold i lageroljen, kreves omgående stans, kartlegging av årsaken og utbedring.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

8.3 Målemetoder

Målemetodene i dette kapitlet kan suppleres med andre metoder beskrevet i Lager.

Visuell inspeksjon av turbinlageret foretas hver gang man har mulighet, dvs når turbinen av ulike årsaker er demontert. I forbindelse med den visuelle inspeksjonen bør man samtidig foreta en måling av akselklaringen om dette er mulig.

Registrering av lagertemperatur

Økningen i lagertemperaturen må betraktes over flere registreringer og regnes ut ifra den verdien som er registrert ved nytt turbinlager. Kriterier for karaktersetting er gitt i Tabell 34.

Verdiene for de absolutte nivåreduksjonene/økningene vil være avhengig av lagerets størrelse og konstruksjon. Kriterier for karaktersetting ergitt i Tabell 34.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1a | Oljelekkasje | Noe oljelekkasje, ikke sporbar etter 1 års drift | Noe oljelekkasje. Etterfylling av olje nødvendig (typisk hvert år) | Betydelig oljelekkasje. Etterfylling

av olje nødvendig regelmessig (typisk hver måned, hver uke). Utkopling pga. lav oljestand |

Lagerhavari | Det anbefales et oljeregnskap for å oppdage oljelekkasje |

| S1b | Vann i lageroljen | Tegn til blakking av oljen | Signal eller utkopling pga .høy

oljestand Betydelig blakking av olje |

Lagerhavari | Sannsynligvis forårsaket av skade på

ekstern oljekjøler. Ved misstanke om vann i oljen kan man ta en oljeprøve |

|

| S2 | Mekanisk slitasje | Temperaturøkning 1-3 °C Mindre avvik/ubetydelige forandringer. |

Synlige tegn til slitasje Signal høy temperatur eller temperaturøkning 3-10 °C. Større avvik/forandringer. Signal lav oljestand. Nivåreduksjon ≤ 10 med mer. |

Utrevne biter på hvittmetall Ttemperaturøkning > 10 °C Lagerets garantitemperatur overskredet. Utkopling pga overtemperatur Kritisk avvik/farlige forandringer, Nivåreduksjon ≤ 20 mm. Nivåøkning ≥ 10 mm |

Lagerhavari | Karakter 1: Ingen tydelige avvik/forandringer Ingen tydelige avvik/forandringer (≤ 1 °C) Ingen tydelige tegn til slitasje |

| S3 | Løse forbindelser | Løs innfesting | Løst lagermetall / dårlig heft mot lagerskål | Lagerhavari |

Vibrasjonsmåling

Se Akselvibrasjoner for en nærmere beskrivelse av vibrasjonsmåling.

Analyse av lageroljen

Se Målemetoder for en nærmere beskrivelse av analyse av lageroljen.

Instrumentkontroll

Kontroll av varslingssignaler kan selvfølgelig ikke si noe direkte om tilstanden til turbinlageret, men man må forsikre seg om at disse virker tilfredsstillende. Ved vurdering av avvik i temperatur mellom de ulike motstandselementer bør man kontrollere mot avvik notert under igangkjøring av aggregatet. Enkelte avvik kan være konstruktivt begrunnet, som at akselen ligger an mot den ene siden av lageret.

Signaler som kontrolleres er:

- oljenivå, lavt

- oljenivå, høyt

- temperatur, høy

- temperatur, kritisk høy - nødstopp må kontrolleres om virker

Kriterier for karaktersetting er gitt i Tabell 35.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen avvik. Varslingssignal/vern virker tilfredsstillende (som forutsatt). |

| 2 | Noe avvik mellom oppsatt grenseverdi og faktisk verdi for utløsing av varslingssignal/vern |

| 3 | Kritisk avvik mellom oppsatt grenseverdi og faktisk verdi for utløsing av varslingssignal/vern. |

| 4 | Signalkontakter virker ikke. Vern tilkoplet instrument virker ikke. |

8.4 Måleprogram

I forbindelse med nivåregistreringen gjøres anmerkninger angående farge og konsistens på oljen. Ved den visuelle inspeksjonen utføres samtidig måling av lagerklaringen om dette er mulig.

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 uke | Registrering av lagertemperatur | ||

| 1 uke | Registrering av oljenivå | ||

| 1 mnd 1) | Registrere akselkast / vibrasjonsnivå | ||

| 1 år | Instrumentkontroll | ||

| 4 år / ved mistanke om feil |

Analyse av lagerolje | ||

| Ved demontasje | Visuell inspeksjon av lager innvendig | X | X |

1) Gjelder aggregat med vibrasjonsovervåkningsutstyr

9 Bremsesystem

9.1 Komponentbeskrivelse

For å oppnå en hurtig reduksjon av omdreiningstallet ved nødstopp, er turbinen utstyrt med et bremsesystem. Dette består av en eller to automatiske nåleventiler, en manuell sluseventil, en eller to bremsedyser, samt høytrykksrør. Bremseventilene er styrt fra en magnetventil og vanntrykket fra kuleventilens oppstrøms side. Åpne- og lukketiden for bremseventilen er bestemt med faste blender. Ved stopp og når turbinene er frakoblet nettet kan vannbremsen kobles inn manuelt enten fra styrepult eller direkte fra magnetventil.

Den hydrauliske bremsen kobles normalt ikke inn før turtallet er redusert betydelig i forhold til nominelt turtall, og kobles ut før stillstand for å unngå at turbinen begynner å rotere i gal retning. Bremsestrålen treffer skovlenes bakside, noe som er uheldig ut i fra spenningsmessige forhold i skovlene. Den hydrauliske bremsen bør følgelig ikke benyttes ved normalstopp.

Etter nødstopp, nedbremsing fra 90-100 % av nominelt turtall, med bremsestråle skal inspeksjonsintervallene for løpehjulet settes som for en ny turbin i drift. Dette er fordi denne påkjenningen kan føre til at små sprekker øker i størrelse under nedbremsingen og dermed vil vokse videre under drift.

Elektrisk brems

For oppbremsing av aggregat ved plutselig bortfall av nettet, eller ved større lastavslag i separat drift, kan en elektrisk brems være et godt alternativ til en mekanisk brems. En elektrisk brems består av et trefase motstandselement (ohms motstand). Dette må være dimensjonert (termisk) for de effektene som kan oppstå under oppbremsingen. Innkopling av elementet kan for eksempel skje via et turtallsrelatert signal, slik at maksimalt tillatt turtall ikke overskrides. For anlegg med synkrongenerator forutsettes det at generatoren (spenningsregulatoren) kan opprettholde spenningen under bremseforløpet. Spenningen må være over et vist nivå for å gi den ønskede effekt i bremsemotstanden. For anlegg med asynkrongenerator må generatoren være utstyrt med et kondensatorbatteri for å kunne anvende en elektrisk motstand som brems. Detaljerte analyser kreves for å optimalisere sammensetningen av generator, motstand og kondensatorbatteri.

9.2 Skadetyper

På bremsesystemet vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 37.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

9.3 Målemetoder

Kriterier for karaktersetting ved visuell inspeksjon av bremsesystemeter gitt i Tabell 38.

| Karakter | Kriterier for karaktersetting |

| 1 | Lite eller ingen tegn til slitasje/skader |

| 2 | Noe tegn tilslitasje/skader. Resultatet er noe dårligere enn i ny/nyrevidert tilstand. Ingen tiltak er nødvendige for videre drift. |

| 3 | Noe lekkasje ved stengte ventiler. Ventiler er vanskelige å manøvrere. |

| 4 | Sprekker i rørene. Ventiler lar seg ikke manøvrere. Betydelige lekkasjer gjennom stengte ventiler. |

9.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X |

10 Litteraturreferanser

| [1] | Kværner Brug A/S Vannkraft, Del 3: Turbiner 1985 |

| [2] | Kjølle, Arne Vannkraftmaskiner Universitetsforlaget 2. utg. 1980 |

| [3] | NDE ståbi Metoder til ikke-destruktiv tilstandskontroll Teknisk Forlag A/S 1987 |

| [4] | EBL Kompetanse AS: Manual for ikke-destruktiv prøving av turbinløpehjul EBL Publikasjon nr. 417-2000 |

| [5] | EBL Kompetanse AS: Manual for ikke-destruktiv prøving av vannkraftturbinens stasjonære deler EBL Publikasjon nr. 81-2002 |

| Innledning | |

| Skademekanismer | |

| Målemetoder |

11 Vedlegg

11.1 Flytdiagrammer med tolkningskriterier

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i dokumentet Innledning.

11.1.1 V1.1 Ringledning - Visuell inspeksjon

11.1.2 V1.2 Turbinaksel - Visuell inspeksjon og NDT-kontroll

11.1.3 V1.3 Løpehjul - Visuell inspeksjon og NDT-kontroll

11.1.4 V1.4 Nålservomotor og deflektormekanisme - Visuell inspeksjon

11.1.5 V1.5 Turbinhus med skjerm - Visuell inspeksjon

11.1.6 V1.6 Turbinlager - Temperatur, oljenivå og signaler

11.1.7 V1.7 Bremsesystem - Visuell inspeksjon