2 Anleggsbeskrivelse

2.1 Regulatorens oppgave og funksjon 2.2 Grunnleggende reguleringsteori 2.3 Krav til regulatoren 2.4 Vannvei 2.5 Statikk - lastforstilling 2.6 Generell utforming av reguleringssystemet3 Regulator

3.1 Komponentbeskrivelse

3.1.1 Mekanisk-hydraulisk regulator 3.1.2 Transduktorregulator 3.1.3 Analog regulator 3.1.4 Digital regulator3.2 Skadetyper

3.2.1 Mekanisk-hydraulisk regulator

3.2.1.1 Mekanisk pendel 3.2.1.2 Mekanisk-hydraulisk forstyring og PI-regulator 3.2.1.3 Mekanisk tilbakeføring 3.2.1.4 Last-turtallsforstilling3.3 Målemetoder

3.3.1 Visuell inspeksjon 3.3.2 Innfasingsprøver 3.3.3 Avslagsprøver 3.3.4 Reguleringsprøver 3.3.5 Prøving av rusevern 3.3.6 Funksjonskontroll av elektronikk4 Servosystem (414.DDD.100)

4.2 Skadetyper

4.2.1 Forstyringsservomotor 4.2.2 Elektrohydraulisk servoventil 4.2.3 Slagbegrenser 4.2.4 Hurtiglukkermekanisme 4.2.5 Hovedsleide 4.2.6 Hovedservomotor5 Trykkoljeanlegg (414.DDD.200)

5.1 Komponentbeskrivelse

5.1.1 Lavtrykksanlegg 5.1.2 Luftetterfyllingssystem 5.1.3 Høytrykksanlegg 5.1.4 Hydraulikkolje6 Turbinspesifikt utstyr

6.1 Sikkerhetsventil på spiraltromme

6.1.1 Komponentbeskrivelse 6.1.2 Skadetyper 6.1.3 Målemetoder 6.1.4 Måleprogram6.3 Oljeinnføringsenhet

6.3.1 Komponentbeskrivelse 6.3.2 Skadetyper 6.3.3 Målemetoder 6.3.4 Måleprogram8 Vedlegg

8.1 Flytdiagrammer med tolkningskriterier8.2 Tilstandskontrollskjemaer

8.2.1 V2.1 VISUELL INSPEKSJON 8.2.2 V2.2 REGULATOR - FUNKSJONSKONTROLL 8.2.3 V2.3 REGULATOR – INNFASINGSPRØVE 8.2.4 V2.4 REGULATOR – AVSLAGSPRØVE 8.2.5 V2.5 REGULATOR - RUSEPRØVE 8.2.6 V2.6 REGULATOR - REGULERINGSHASTIGHET 8.2.7 V2.7 TRYKKOLJEANLEGG - FUNKSJONSKONTROLL 8.2.8 V2.8 TRYKKOLJEANLEGG - KONTROLL AV OLJE 8.2.9 V2.9 KOMBINATOR - KOMBINERINGSPRØVEHÅNDBOK - TURBINREGULATOR

1 Innledning

Hver av de nevnte enhetene er beskrevet i separate kapitler, og hvert kapittel er delt inn i følgende delkapitler:

Kapitlet gir en kort beskrivelse av den aktuelle enhetens oppbygging og virkemåte. Beskrivelsen er basert på typiske norske anlegg.

En generell beskrivelse av aktuelle skademekanismer er gitt i Skademekanismer.

De skadetypene som er mest aktuelle for turbinregulator er:

- normal slitasje

- mekanisk slitasje

- tap av magnetisering

- vann i olje

- uren olje

- elektriske feil

En generell forklaring til innholdet i tabellene som beskriver de enkelte skadetypene (f.eks. Utsagnskraft) er gitt i kapitlet Skadetyper i Innledning.

En generell beskrivelse av aktuelle målemetoder er gitt i Målemetoder.

De målemetodene som er mest aktuelle for turbinregulator er:

- visuell inspeksjon

- innfasingsprøve

- avslagsprøve

- reguleringsprøve

- kombineringsprøve

- prøving av rusevern

- funksjonskontroll

- oljeanalyse

En generell forklaring til innholdet i tabellene som beskriver de enkelte målemetodene (f.eks. Kriterier for karaktersetting) er gitt i kapitlet Målemetoder i Innledning.

Kapitlet inneholder et veiledende måleprogram for den aktuelle enheten.

En generell forklaring til måleprogram er gitt i kapitlet Måleprogram i Innledning.

I tillegg inneholder denne håndboken følgende deler:

Kapittel 8.1 inneholder flytdiagrammer som skal være en hjelp til å stille diagnose for tilstanden til den aktuelle komponenten ved at et sett med regler (tolkningskriterier) anvendes på måleresultatene. Diagnosen leder fram til de tiltak som bør iverksettes ved avvikende verdier.

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i Innledning.

Kapittel 8.2 inneholder skjemaer for registrering av de enkelte målingene.

Det er utstrakt bruk av linker i tilstandskontrollhåndbøkene. Disse vil normalt være blå og understreket i den elektroniske versjonen. I en eventuell sort/hvit papirutskrift vil de kun fremstå som understreket. Det presiseres derfor at samtlige understrekninger i en papirversjon representerer linker til andre kapitler i samme dokument, eller til andre dokumenter.

I kapitlene om Målemetoder kan overskrifter inneholde linker til dokumentet Målemetoder, mens tabelloverskrifter kan inneholde linker til det aktuelle tilstandskontrollskjemaet. Dokumenter som ofte er linket opp er Innledning, Skademekanismer og Målemetoder.

2 Anleggsbeskrivelse

2.1 Regulatorens oppgave og funksjon

Turbinregulatoren har to primæroppgaver:

Sørge for at aggregatets omløpstall (nettfrekvensen) er stabil og konstant ved alle effekter, ut fra de dynamiske forhold i vannvei og nett.

Lukke ledeapparatet ved lastavslag/nødstopp slik at trykkstigning i vannveien og hastighetsøkningen på aggregatet holder seg innenfor akseptable nivå ved oppbremsingen av vannet i vannveien.

Det er store krefter som skal holdes under kontroll under et lastavslag. Massen av vannet som er i bevegelse i en lang vannvei kan sammenlignes med et tungt godstog i fart. Massen av vannet i en trykksjakt med diameter 3 m og lengde 1 km er 7000 tonn, tilsvarende et godstog med 100 vogner. En for rask stengning av turbinens ledeapparat gir tilsvarende effekt som om godstoget kjørte inn i en fjellvegg.

ADVARSEL!

Trykkreftene i turbin og vannvei er kontrollert av turbinregulatoren. Selv små endringer inne i regulatoren kan forårsake store endringer i regulatorens oppførsel med de kreftene det kan utløse. SKRU ALDRI på en regulator uten at du har full oversikt over konsekvensene. Sørg for at ledeapparatet er låst i lukket stilling før arbeidet starter.

Kontroll og vedlikehold av turbinregulatoren krever annen kompetanse enn ved annet vedlikeholdsarbeid på turbinen. Krav til kompetanse er satt opp i Tabell 1.

| Nivå | Personell | Arbeid som kan utføres |

|---|---|---|

| 1 | Vanlig driftspersonell | - Vedlikehold av

trykkoljeanlegg - Foreta oljeprøver - Foreta avlesninger/observasjoner som ikke griper inn i regulatorens funksjon |

| 2 | Driftspersonell med grunnleggende kunnskap om regulatorer | - Driftsprøver - Avslagsprøver - Bytte av kort og komponenter som ikke krever innjustering på anlegget (mindre justeringer utføres i samråd med leverandør) |

| 3 | Spesialister på turbinregulatorer (Vanligvis innleid) | - Øvrige oppgaver |

Før arbeidet startes er det viktig at man har lest og forstått regulatorens beskrivelse og driftsinstruks. Utfør alltid funksjonskontroll av regulatoren hvis modifikasjoner er utført.

2.2 Grunnleggende reguleringsteori

Reguleringsteorien er et relativt nytt fagområde selv om reguleringstekniske prinsipper har vært benyttet i flere hundre år.

Reguleringsteknikk er læren om dynamiske systemer med tilbakeføring. Med tilbakeføring mener vi et system hvor vi måler resultatet og sammenligner det med en referanse (ønsket verdi). Avviket mellom resultat og referanse avgjør hvordan systemet skal påvirkes.

Regulering og styring blir ofte betraktet som identiske begreper. Styring er imidlertid påvirkning av et system uten å benytte tilbakeføring.

Responsen fra dynamiske system er avhengig av påvirkningene både ved det gitte tidspunkt og ved tidligere tidspunkt. En elektrisk bryter som har en av/på funksjon er et eksempel på et statisk system med momentan respons.

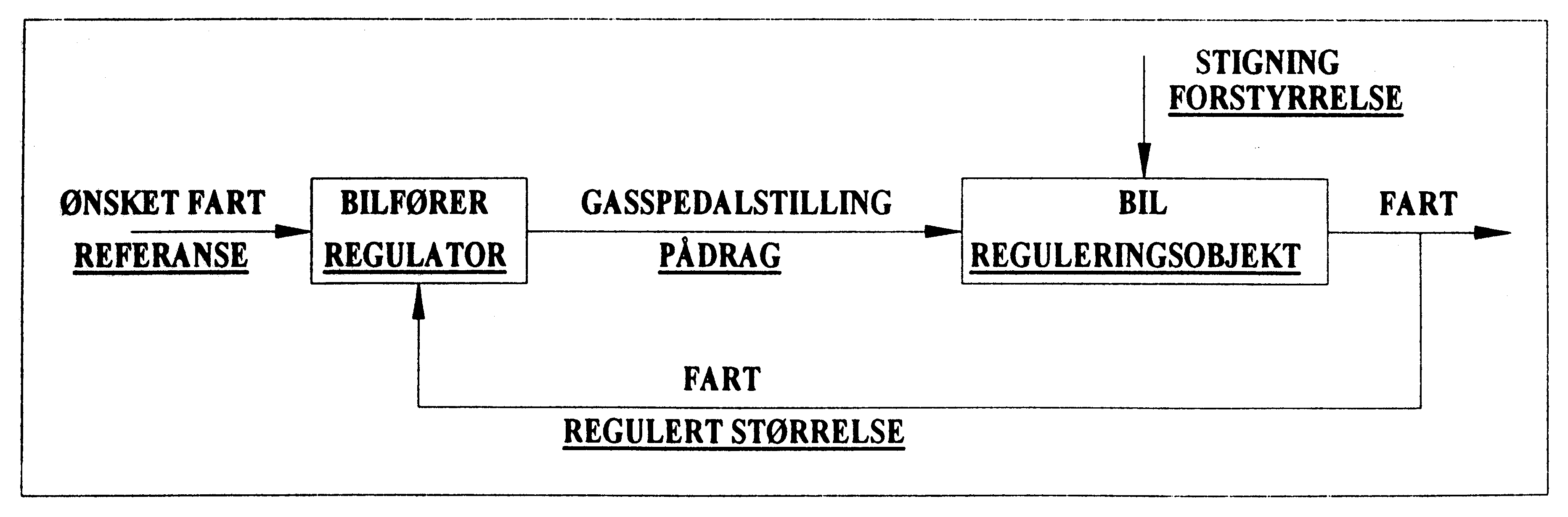

Bilkjøring kan brukes som eksempel på et dynamisk reguleringssystem. Når vi kjører bil, regulerer vi hastigheten ved å bevege gasspedalen opp eller ned. Gasspedalstillingen er pådraget vi benytter for å regulere hastigheten.

Hvis vi kjører på en vei med jevn stigning, og vi har oppnådd riktig hastighet, kan gasspedalen holdes i ro, og hastigheten vil holde seg konstant. Øker stigningen, vil hastigheten avta og minker stigningen, vil hastigheten øke. Stigningen er derfor en uavhengig forstyrrelse som influerer på hastigheten til bilen. Bilen som er det konkrete objektet for disse størrelsene, er reguleringsobjektet.

Sjåføren sørger for å holde den hastigheten han ønsker, og fungerer derfor som hastighetsregulator. Han observerer hastigheten, den regulerte størrelsen, og sammenholder den med ønsket hastighet, referansen. Hvis det er uoverensstemmelse mellom disse to størrelsene, foretar bilføreren forandringer i gasspedalstillingen. Figur 2 viser skjematisk bilfører og bil som et reguleringssystem.

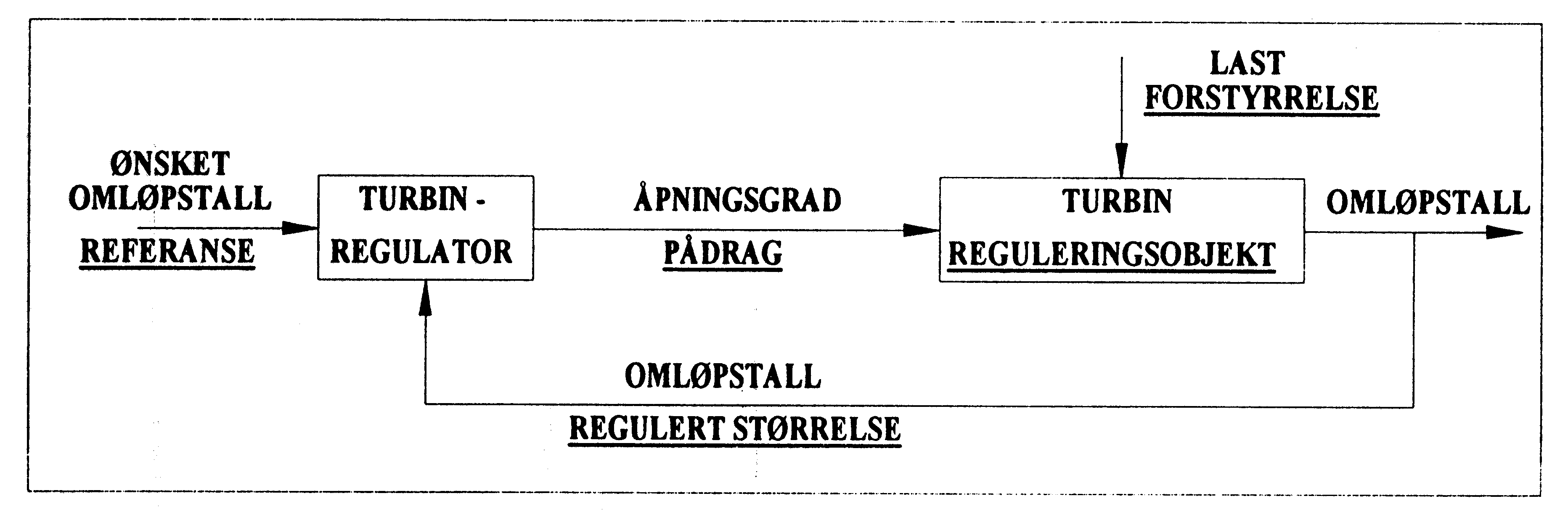

I hastighetsregulering av vannturbiner er omløpstallet den regulerte størrelsen. Vi forandrer omløpstallet ved å endre turbinens åpningsgrad. Åpningsgraden er derfor pådraget. Imidlertid påvirkes også omløpstallet av belastningen på turbinen. Belastningen varieres utenfra, uavhengig av forholdene i stasjonen, og er derfor en reguleringsteknisk forstyrrelse. Turbinen som er det konkrete objektet for disse størrelsene, er reguleringsobjektet. Turbinregulatoren registrerer omløpstallet, den regulerte størrelsen, og sammenligner den med ønsket omløpstall, referansen. Regulatorens utgang er turbinpådraget. Turbinregulatoren ogturbinen er prinsipielt sammenkoblet som vist på Figur 3, og vi har fått en reguleringssløyfe som har følgende funksjon:

Når omløpstallet er for lite (for stort), vil regulatoren øke (minske) åpningsgraden, og omløpstallet øker (avtar).

Hvis turbinpådraget ikke tilsvarer effekten på generatoren, vil aggregatet enten retardere eller akselerere. Aggregatets svingmasser (vesentlig i generatoren) vil forsøke å motsette seg turtallsforandring. Tregheten i aggregatet øker med størrelsen på svingmassen.

2.3 Krav til regulatoren

Regulatoren skal sørge for at aggregatets omløpstall er konstant og stabilt ved alle effekter.

De mest forekommende regulatorfunksjoner er:

Regulatoren skal kunne regulere stabilt på eget nett. Mest vanlig blir anleggene lagt ut for stabil drift opp til fullast. Ved denne driftsformen er hovedoppgaven å holde nettfrekvensen innenfor visse akseptable grenser for avvik. Viktigste forstyrrelser for denne driftsformen er store og hurtige lastendringer.

Lastregulering på et stivt nett er den mest vanlige driftsformen. Det enkelte aggregat har liten eller ingen innflytelse på nettfrekvensen. Regulatoren styrer lasten til den ønskede verdi. Hvor mye lasten vil variere som funksjon av frekvensendringer vil avhenge av den innstilte statikk.

En spesiell form for lastregulering er manuell kjøring, hvor pådraget styres manuelt enten direkte med hydrauliske retningsventiler eller ved hjelp av en mekanisk, alternativt hydraulisk operert slagbegrenser.

Sekvens for start/stoppforløp. Ved start skal aggregatets turtall bringes opp til nominelt turtall på en så rask og skånsom måte som mulig. Start kan foretas automatisk eller manuelt.

Ved stopp skal ledeapparatet lukkes så raskt som mulig begrenset av trykkstigning i vannveiene. Av sikkerhetshensyn blir lukkeimpuls aktivert på flere steder i regulatoren, f.eks. lukking av slagbegrenser eller nødstrømsoperert hurtiglukker som også fungerer dersom anleggets styrestrøm er borte. Stoppkommando kan gis automatisk eller manuelt.

Frakobling (lastavslag). Ved frakobling fjernes all last ved at effektbryter kobles ut. Regulatorens oppgave er da å raskt redusere pådraget slik at turtallsstigninger holdes på et minimum, men ikke raskere enn at trykkstigningen under lukkeforløpet blir holdt innenfor fastsatte grenser.

Lastbegrensning. Lasten må kunne begrenses etter ytre betingelser. Lastbegrensningsfunksjonen kan være både manuell og automatisk.

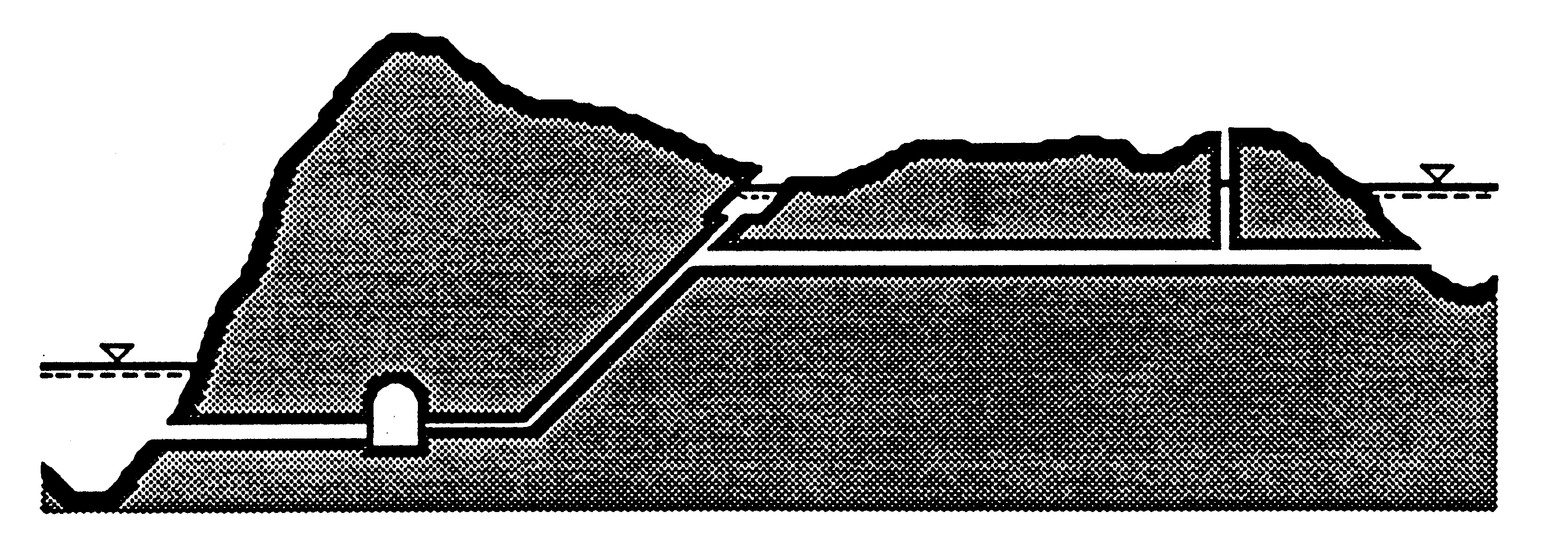

2.4 Vannvei

Regulatorens parametre må tilpasses hvert enkelt anlegg. Vannveien, dvs tunneler, rørsjakter og svingekammer/luftpute, spiller en avgjørende rolle. Anleggsdata som har stor betydning for reguleringen er vannveiens lengde, strømningshastighet og fallhøyde. Stabilitetsforholdene er normalt bedre for anlegg med høye fall enn for lavtrykksanlegg. Et lavtrykksanlegg bør ha kortest mulig vannvei for å oppnå en rimelig grad av stabilitet. Grunnen til dette er at bevegelsesenergien er en dominerende del av totalenergien. Under regulering av ledeapparatet (åpne/lukke) kan det derfor oppstå store trykkvariasjoner.

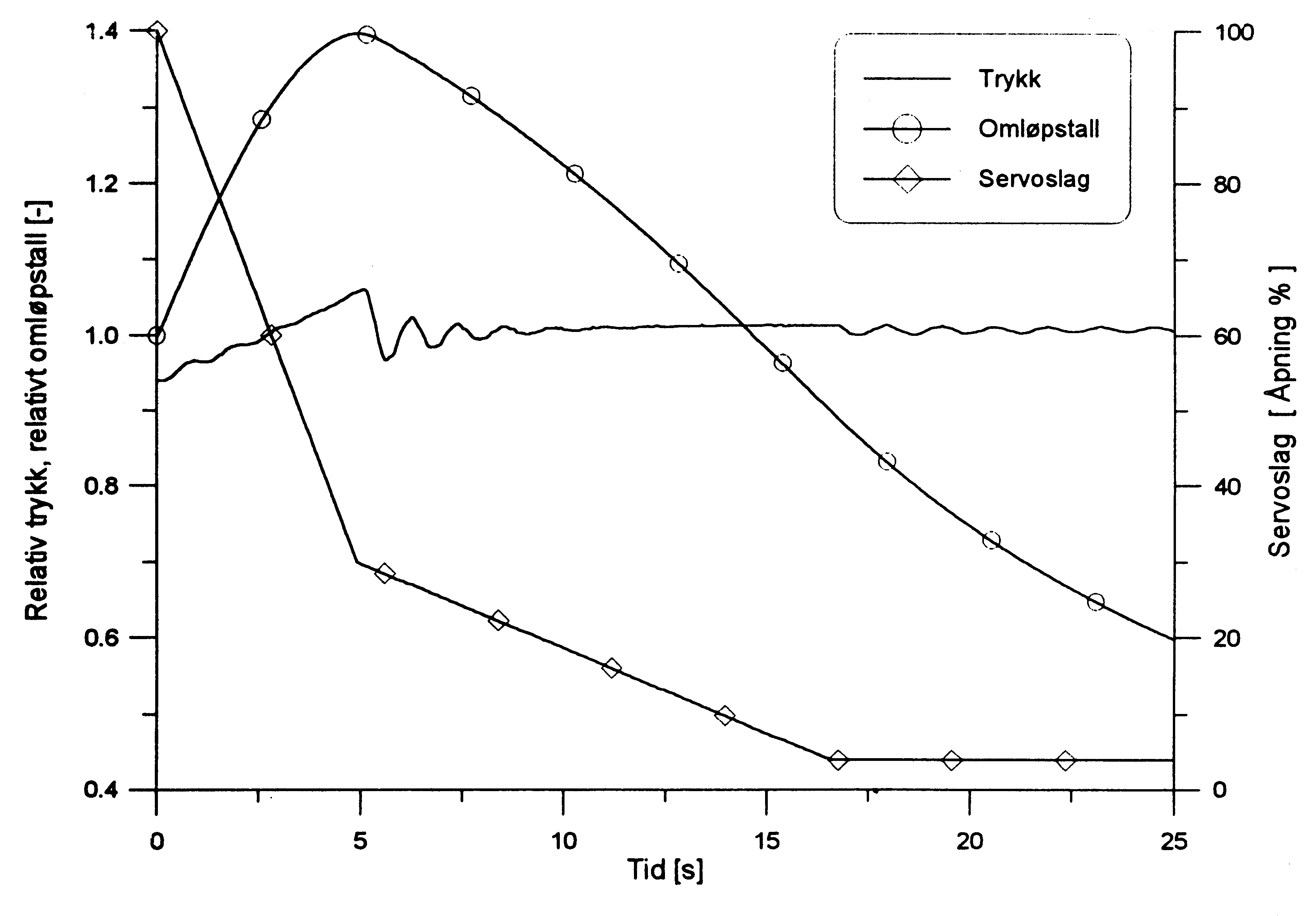

Når turbinen lukker, vil vannføringen gjennom turbinen avta, og strømningshastigheten minker, dvs at vannmassene retarderes. Dette medfører trykkøkning. Denne trykkøkningen må kontrolleres. Trykkstigningen kan kontrolleres ved å forlenge lukketiden for ledeapparatet. Dette er ofte umulig fordi det normalt vil medføre full utrusning av omløpstallet til aggregatet. Et kompromiss kan være å benytte en lukketidsvariator slik at den første delen av lukkingen foregår hurtigere enn den siste del av lukkebevegelsen, se Figur 4, siden den største delen av trykkstigningen skjer under siste del av lukkebevegelsen. En annen måte å redusere trykkstigningen ved lastavslag er at spiraltrommen utrustes med en forbislipningsventil (sikkerhetsventil) som åpner når ledeapparatet lukker, dermed unngås store retardasjoner av vannmassene.

I lavtrykksanlegg med kort tilløp og lang avløpstunnel må turbinens lukketid bestemmes ut fra trykksenkningen i avløpstunnelen. Hvis turbinen lukker for raskt så vil det oppstå kavitasjon i avløpet og væskestrengen “ryker”. Vannet vil så snu og slå tilbake mot turbinen, noe som kan forårsake store skader på turbinen.

Figur 5 viser et fjellforlagt anlegg med driftstunnel, rørsjakt og avløpstunnel. Anlegget er utstyrt med svingekammer for å bedre anleggets stabilitetsegenskaper og redusere trykkstigningen når turbinen lukker. Alternativt kan svingekammeret være erstattet av et luftputekammer.

Hvis aggregatet gjøres tregere, blir det mer stabilt og vil gjøre større motstand mot turtallsforandringer. Treghetsmoment kan økes ved å legge mer masse i polhjulet eller ved å montere separat svinghjul. Øket treghet for aggregatet gjør vanligvis at ledeapparatet kan beveges seinere (lengre lukketid). Dette er også med på å begrense trykkendringene ved lastvariasjon.

Reguleringsegenskapene til turbinen begrenses av forholdene i vannveien og treghetsmomentet til aggregatet.

2.5 Statikk - lastforstilling

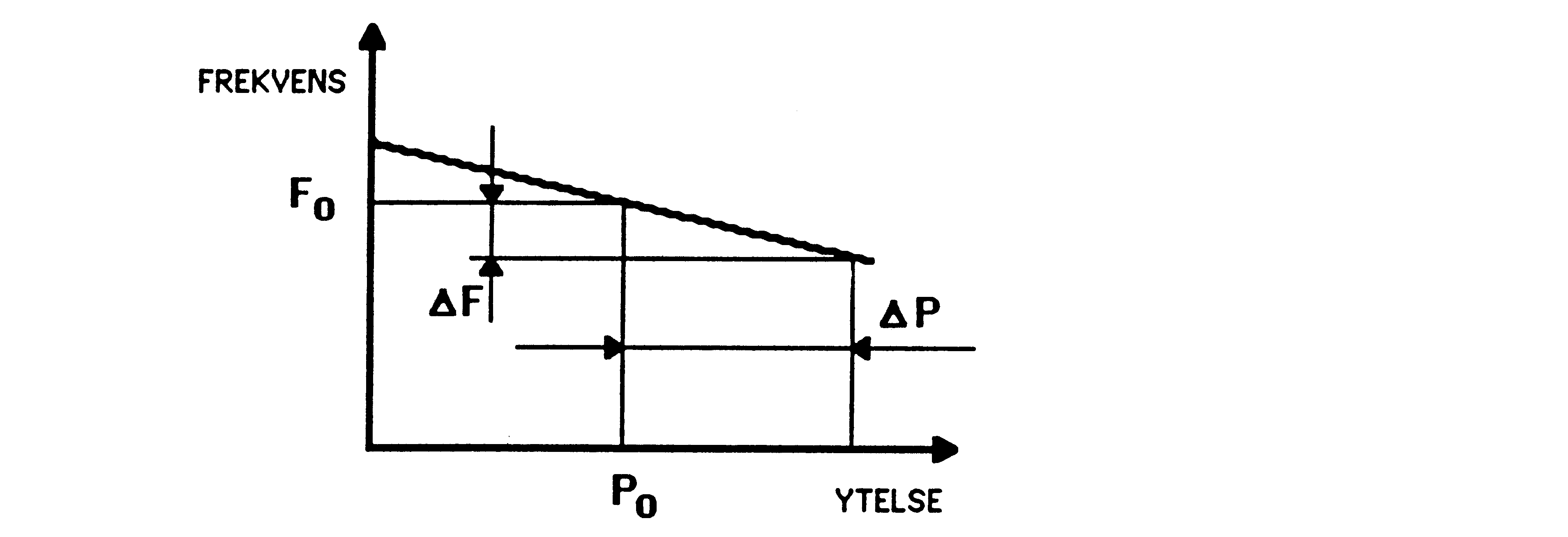

En viktig og spesiell funksjon for turbinregulatorer er det vi kaller statikken. Statikken (bp) er definert som den prosentvise frekvensendring som skal til for å endre aggregatytelsen 100 %.

Et aggregat med innstilt 5 % statikk vil ved en frekvensendring fra 50 til 49 Hz (2 % underturtall) svare med 40 % økning i aggregatytelsen. Figur 6 viser dette skjematisk.

Statikk (bp) velges fra 0 - 6 % og påvirker ikke i nevneverdig grad stabiliteten. Tidligere betegnelser var: Blivende tilbakeføring eller permanent tilbakeføring. I dette begrepet ligger funksjonen at frekvensen er avhengig av lasten på generatoren.

Andre betegnelser på begrepet statikk:

- Statisk tilbakeføring

- Permanent tilbakeføring (engelsk: Permanent speed drop)

- Blivende ujevnhetsgrad

I sammenheng med statikken har vi også et annet begrep, nemlig regulerstyrken.

Figur 6 forklarer disse begrepene nærmere.

Regulerstyrke:

\[\text{REGULERSTYRKE} = -\frac{\text{AVVIK}\mspace{9mu}\text{YTELSE}} {\text{AVVIK}\mspace{9mu}\text{FREKVENS}}\mspace{45mu} [\text{MW}/\text{Hz}]\qquad{(1)}\]

Statikk: Frekvensendring (ΔF i %) som tilsvarer 100 % lastendring.

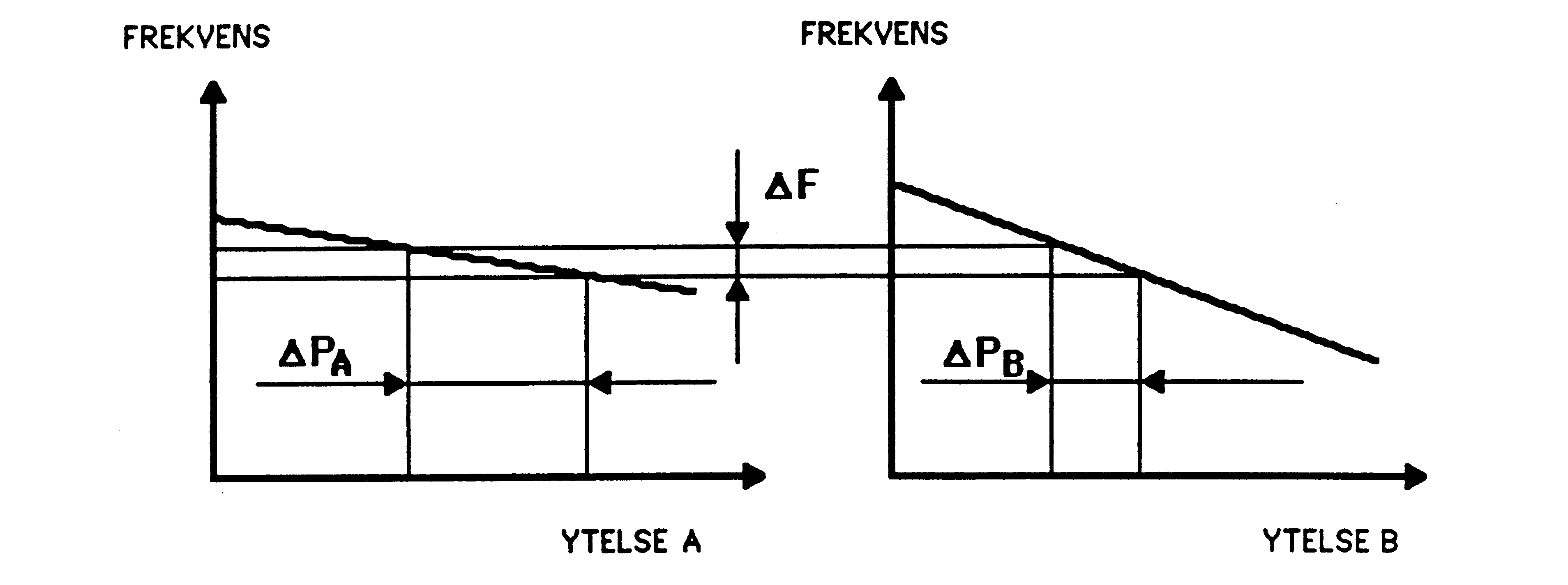

Lastfordelingen mellom aggregater i drift på samme nett vil avhenge av statikken. Figur 7 viser to aggregater med forskjellig statikk (helning på kurven) og den aktuelle lastfordeling ved en bestemt frekvensendring.

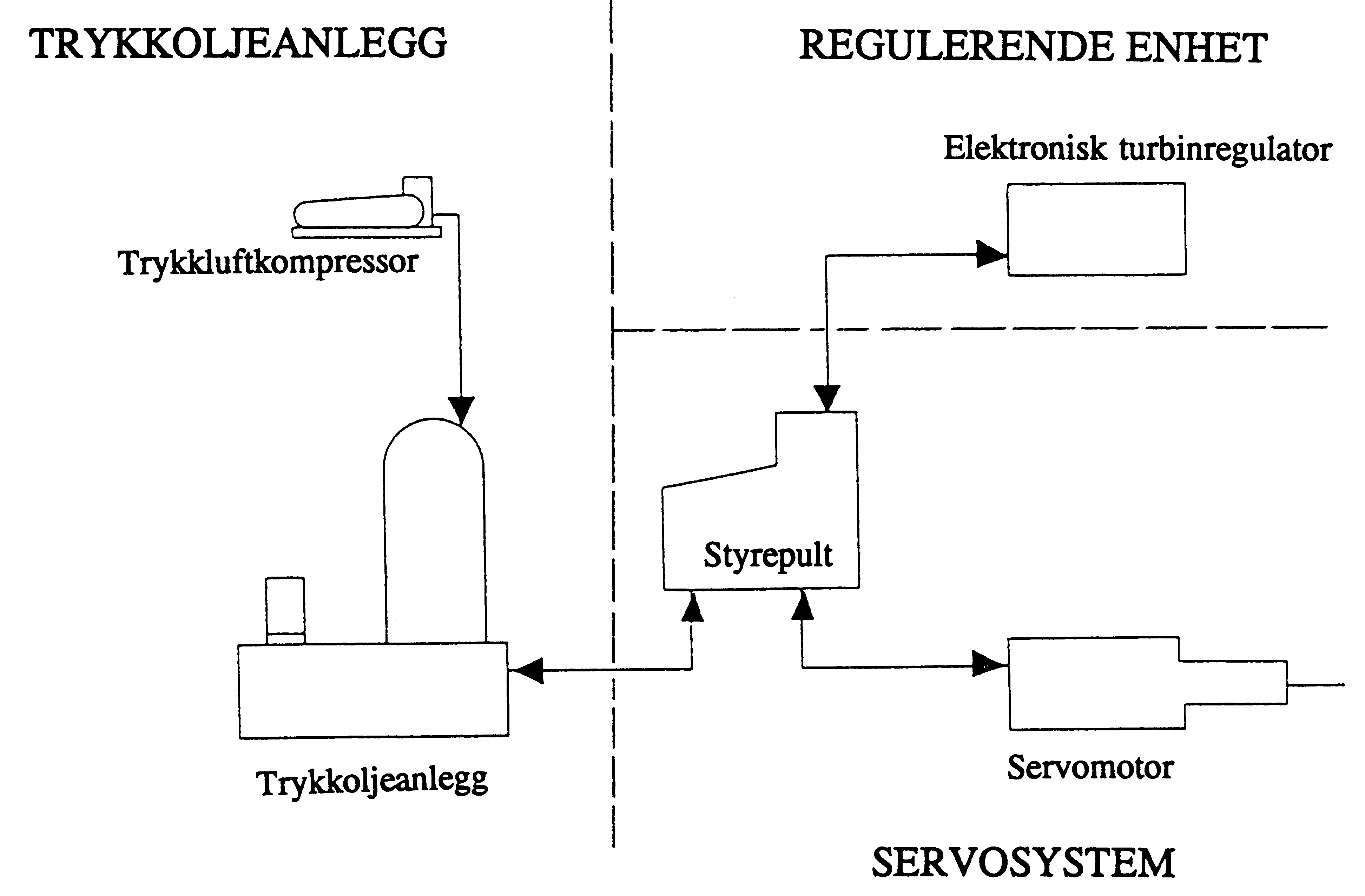

2.6 Generell utforming av reguleringssystemet

Et komplett regulatorsystem kan deles opp i tre hovedkomponenter:

Regulator: Dette vil være den enheten som står for selve reguleringen. Enheten kan være utført som mekanisk-hydraulisk, elektrisk eller elektronisk regulator.

Servosystem: Servosystemet er en ren forsterkerenhet (unntatt statikktilbakeføringen hos de mekanisk-hydrauliske regulatorene) som utfører de endringer av ledeapparatets åpningsgrad (francis) som bestemmes av den regulerende enhet.

Trykkoljeanlegg: Trykkoljeanleggets primære oppgave er å tilføre servosystemet tilstrekkelig oljemengde under trykk til en hver tid.

En del komponenter vil være spesielle for de enkelte turbintyper. Dette gjelder sikkerhetsventil for francisturbin, kombinator og oljeinnføringsenhet for kaplan- og rørturbin samt deflektormekanisme og nålstyring for peltonturbin. De turbinspesifikke delene omhandles til slutt.

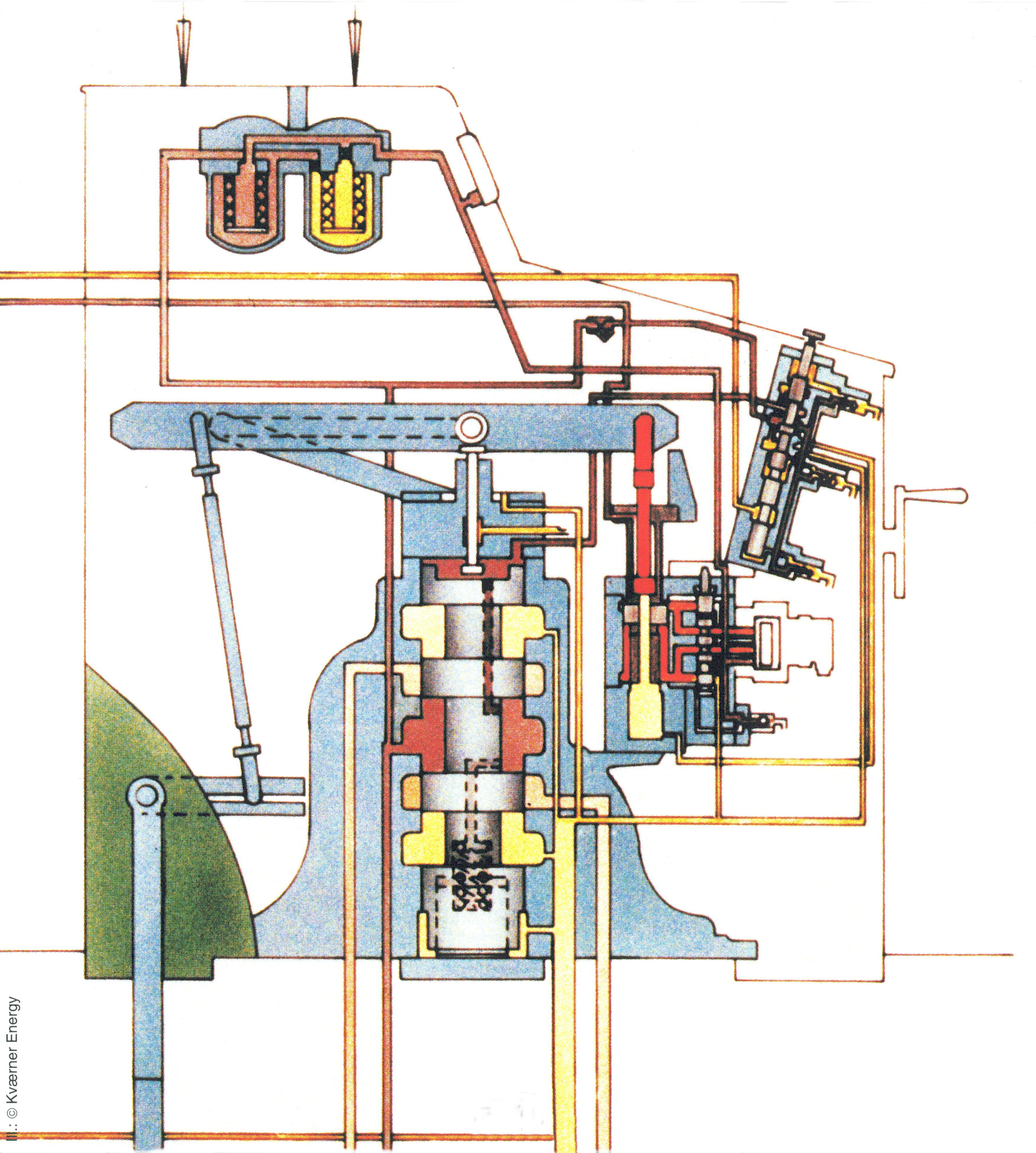

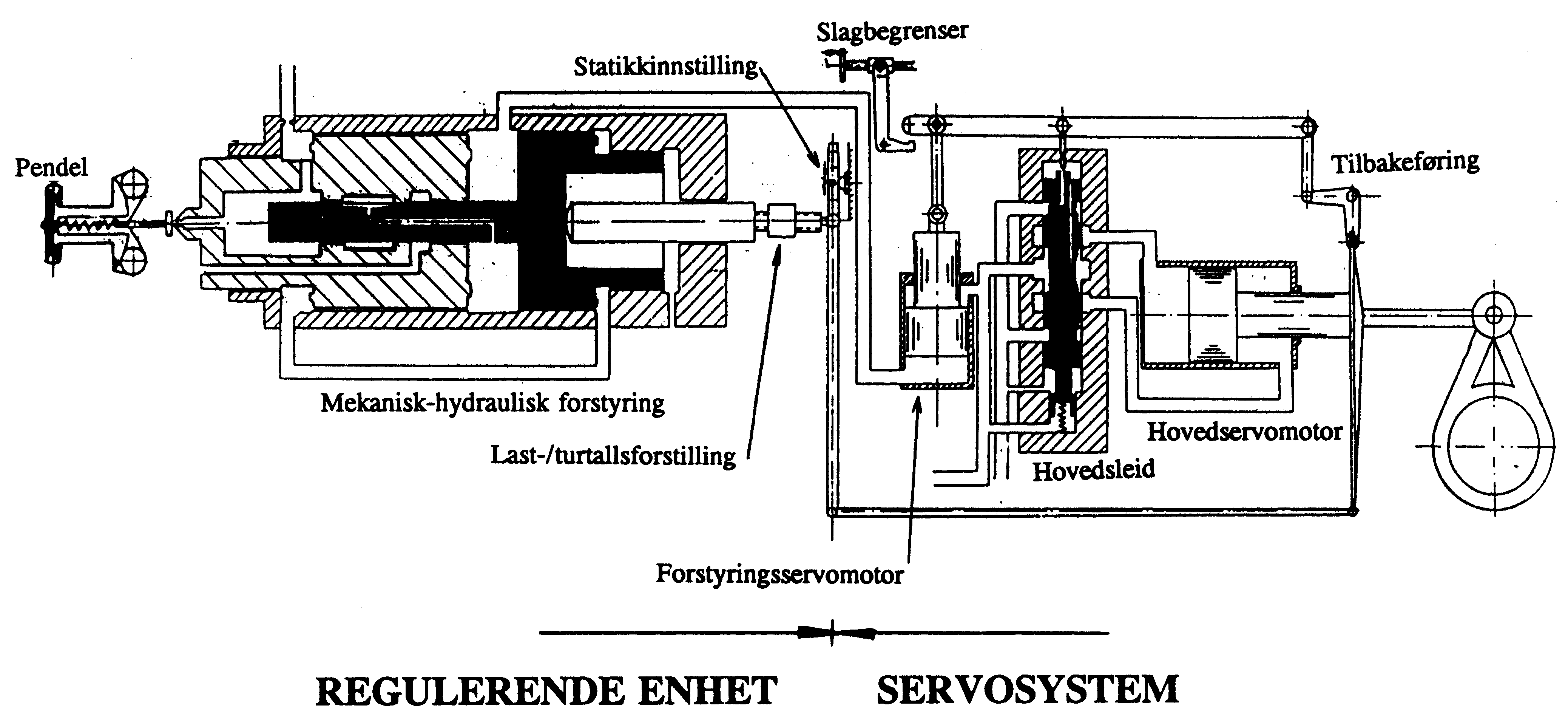

Figur 8 viser en typisk oppbygging av en regulator.

3 Regulator

3.1 Komponentbeskrivelse

3.1.1 Mekanisk-hydraulisk regulator

De mekanisk-hydrauliske regulatorene har svært forskjellig fysisk utforming avhengig av hvem som har vært produsent. Regulatorfunksjonene er imidlertid ikke så forskjellige. Regulatoren kan deles opp i følgende komponenter:

Pendel (414.DDD.310):

Pendelen omformer aggregatets omløpstall til et mekanisk/hydraulisk inngangssignal til den mekanisk/hydrauliske forstyringen. Driften av pendelen kan enten være direkte ved hjelp av removerføringer eller ved hjelp av en pendelmotor/pendelgenerator.Mekanisk-hydraulisk forstyring (414.DDD.320):

Utfører den dynamiske reguleringen (PI-regulator).Servosystem:

Overfører pådraget fra forstyringen til ledeapparatet (francis).Last-turtallforstilling:

Setter driftspunktet (aggregatytelsen ved nominelt omløpstall (50 Hz)).Statikkinnstilling Figur 9 viser en PI-regulator med remdrevet pendel hvor de enkelte komponenter er vist. Forenklet virker den mekanisk-hydrauliske regulatoren slik at avhengig av omdreinings-hastigheten til turbinen svinger pendlet mer eller mindre ut. Utsvinget av pendelen stiller forstyringen inn i en posisjon som vil åpne/lukke ledeapparatet for å holde en konstant omdreiningshastighet på turbinen.

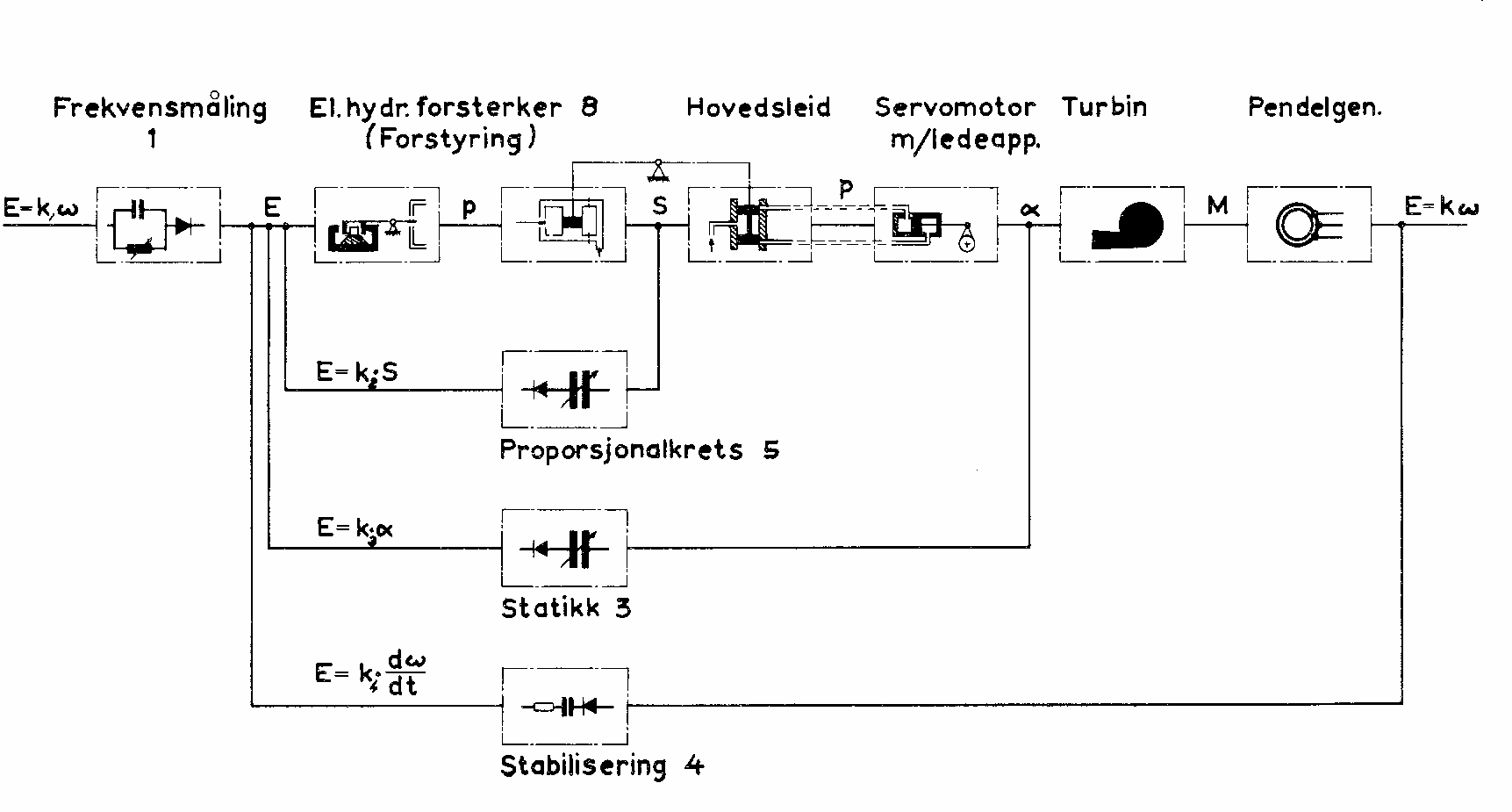

3.1.2 Transduktorregulator

Figur 10 viser oppbygningen av transduktorregulator av type (BBC ERW101). Regulatoren består av følgende hovedkomponenter:

- Frekvensmålekrets

- Magnetforsterker

- Forstyring

- Dempeledd

- Statikkfunksjon

- Proporsjonalforsterker

Som benevnelsen tilsier, er dette en regulator som er basert på magnetkretser for signalbehandling. Ved hjelp av transformatorkretser og induktive, kapasitive og resistive komponenter genereres signaler som til slutt summeres og forsterkes i en transformator.

Regulatoren gir en PID-funksjon. Frekvensmålesignalet hentes fra pendelgeneratoren. Det er kun frekvensmålesignalet som føres gjennom derivatfunksjonen.

Settpunkter og statikk stilles inn ved hjelp av motorstyrte variometre som normalt står montert i kontrollanlegget. Rampetidene er faste.

ERW101 er utstyrt med en egen type forstyring med en såkalt dykkespole som ivaretar servoventilens funksjon i nyere løsninger. Dykkespolen har flere separate viklinger.

Styresignalet ut fra regulatoren går til dykkespolenshovedvikling. Dykkespolen posisjonerer et stempel i forstyringen. Via et hydraulisk følgesystem overføres stemplets posisjon til hovedstemplet i forstyringen. Forstyringens posisjon kopieres så videre til hovedservomotoren via hovedsleiden.

Ved start åpner regulatoren (utstyring av en åpnevikling i dykkespolen) slik at den legger seg mot slagbegrenser og følger dens bevegelser. Deretter kjøres slagbegrenser og dermed turbinåpningen opp til startåpning, og aggregatet begynner å akselerere. Når aggregatet når 80 % turtall tar regulatoren over og regulerer inn til nominelt turtall.

Ved stopp spenningssettes en stoppvikling i dykkespolen slik at pådraget lukkes.

I hånd er hele regulatoren inklusive turtallsovervåking utkoplet og turbinpådraget styres med slagbegrenser.

Regulatoren mates i sin helhet fra pendelgeneratoren. For test i stillstand kan regulatoren tilføres en 3-fase 230 V kurs.

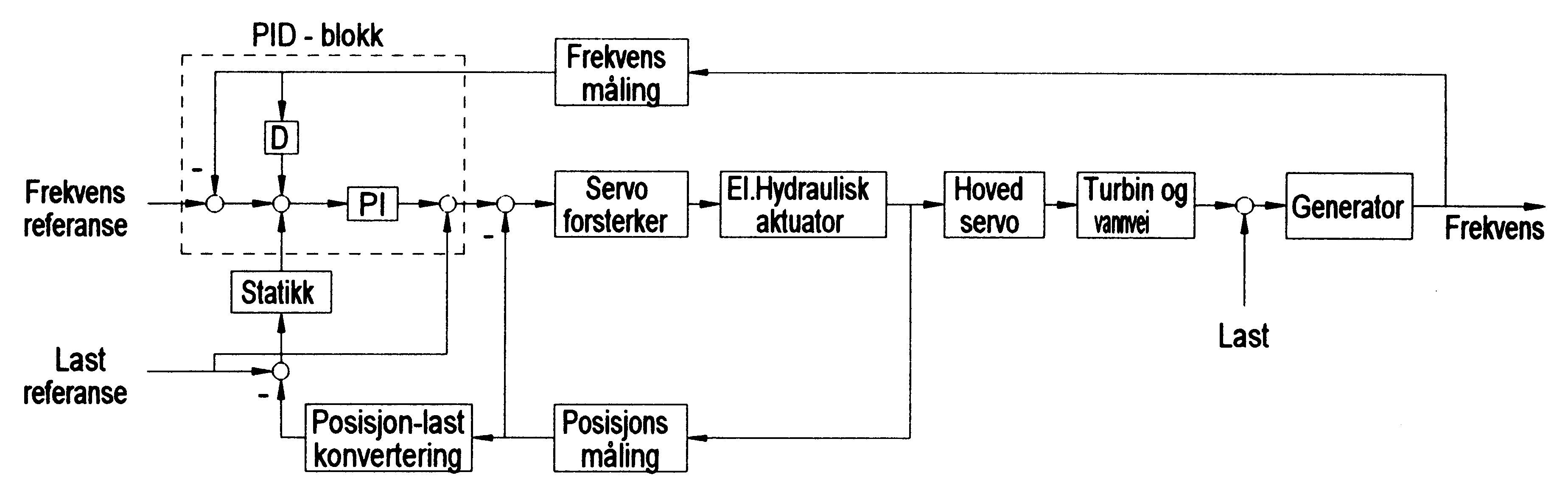

3.1.3 Analog regulator

Figur 11 viser en typisk oppbygging av en analog elektronisk regulator. Regulatorens (NEBB LV26) elektronikksystem består av følgende hovedkomponenter:

- Frekvensmålekrets for frekvensstyring

- PID-regulator

- Servoforsterker

- Posisjonsmåling av forstyringsservomotoren (plassert i hydraulikkstyrepulten)

- Krafttilførsel med utstyr for overvåking

- Inn-/utgangssignal for fjern- og lokalkontroll

- Indikator og signalgivere (mann-maskin kommunikasjon)

Regulatoren har PID-funksjon med store justeringsområder for de forskjellige parametere.

Frekvensen måles med induktive givere på en segmentskive på turbinakselen. Pulsene fra giveren går til en digital frekvensmålekrets med analog utgang. Det analoge signalet er inngang til PID-funksjonsenhetene. Alternativt kan frekvensen måles fra generatorklemme-spenningen.

Derivatkretsen vil bare bli influert av maskinfrekvensen. Endring av frekvensreferansen går utenom derivatkrets og gir derved en myk frekvensendring.

Last- og frekvensreferansen kan være av analog eller digital type.

Lastreferansesignalet føres gjennom en rampefunksjon som kontrollerer hastigheten på effektendring ut fra maskinen.

Lastreferansesignalet går utenom PID-funksjonen, og kontrollerer forstyringen direkte.

Tilbakeføringssignalet fra posisjonsgiver på forstyringen går gjennom statikk-kretsen, og vil korrigere maskineffekten i henhold til aktuell frekvens/lastkarakteristikk (statikk). Utgangssignalet fra PID-kretsen føres til servoforsterker, som også mottar forstyringsposisjonssignalet. Forstyringen (elektro-hydraulisk aktuator) vil så kopiere utgangssignalet fra PID-kretsene. Aktuatoren er forbundet med hovedsleiden som via hovedservomotoren styrer ledeapparatet eller nålposisjon på peltonturbin. Disse vil derved kopiere posisjon på forstyringen.

Ved oppstarting styres forstyring og ledeapparat til startåpning som innstilles i regulatoren. Ved 90 % av nominelt turtall overtar regulatoren.

I posisjon “Manuell” kobles PID-funksjonen ut og forstyring/hovedservomotor vil følge innstillingen på et potensiometer i regulatorfronten. Overgang fra “Auto” til “Manuell” og motsatt går uten sjokk og sprang i systemet.

Ved overgang til “Manuell” vil åpneventilen operere og servoventilen er hydraulisk utkoblet. Den elektroniske regulatoren kan nå kobles ut og gjør det mulig med service og rutinekontroll av PID-kretsene, utgangsforsterkeren og tilhørende kraftforsyning.

Turbineffekten kan nå styres ved hjelp av den mekanisk-hydrauliske lastbegrenseren.

I “manuell” posisjon vil 110 % turtallsrele være koblet som rusningsvakt og gi stoppsignal.

Regulatorparametrene kan også endres under drift uten lastsprang. Ved eksternt kontrollsignal kan integraltiden kobles mellom to forhåndsinnstilte verdier avhengig av stabilitetsbehovet.

Regulatoren tilknyttes stasjonens likestrømsforsyning og 220 V 3-fase 50 Hz.

En vekselretter transformerer likespenningen til 220 V 50 Hz intern matespenning. Ekstern vekselspenning virker som reserve hvis likespenningen svikter.

En ekstra enfase kurs muliggjør nøddrift om vekselretteren svikter.

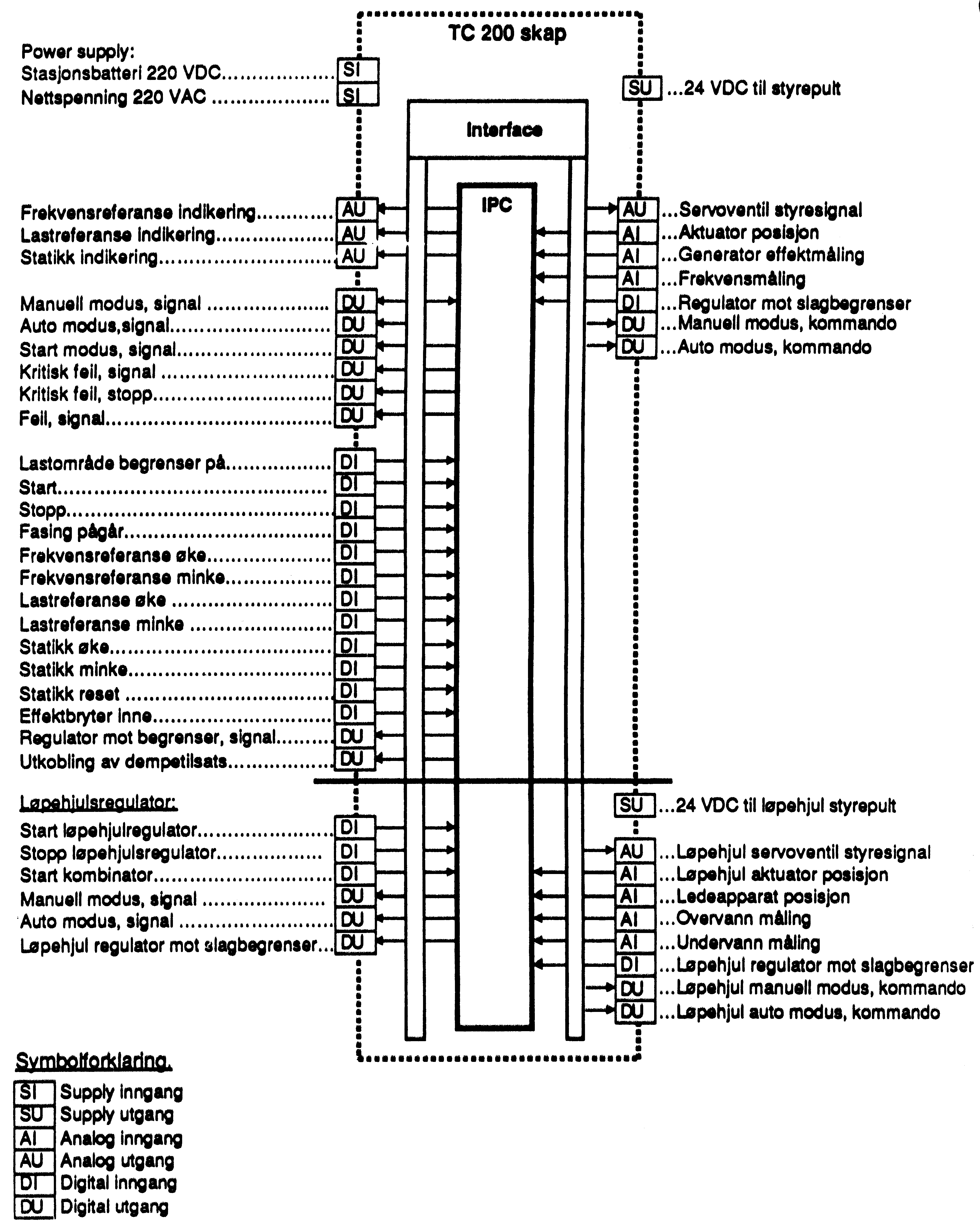

3.1.4 Digital regulator

En digital regulator erstatter den analoge reguleringselektronikken med matematiske beregninger utført av en eller flere digitale prosessorer. Analoge signalerinn og ut fra regulatoren omformes til digitale verdier ved hjelp av spesielle kretser i regulatoren. En digital regulator vil derfor oppføre seg tilnærmet likt med en analog regulator når man kun ser på selve reguleringsfunksjonen.

Forskjellen er at kompliserte oppgaver som beregning av kombineringen på kaplan aggregater og ulineær kompensasjon av reguleringstekniske forhold enkelt kan realiseres i en digital regulator.

De digitale regulatorene har som regel et svært avansert feilmeldingssystem som sjekker regulatoren kontinuerlig. Det er også mulig å overvåke funksjoner utenfor elektronikken, som f.eks. at servomotorposisjonen følger pådraget. Ved feil gis det automatisk melding opp på skjermen og ut til det overordnede styresystemet.

Den største feilkilden i et digitalt reguleringssystem er sensorene som måler tilstanden i systemet. Ved hjelp av leverandørbeskrivelsen er det som regel relativt enkelt å sjekke om sensorene er i orden ved å se om sensoren gir et fornuftig målesignal. Feil i reguleringselektronikken som ikke detekteres av det innebygde feilmeldingssystemet krever imidlertid spesialistkompetanse.

De senere år er digitale regulatorer til en viss grad også levert i redundant utførelse. Avhengig av graden av redundans vil disse systemene være mer eller mindre feiltolerante.

3.2 Skadetyper

3.2.1 Mekanisk-hydraulisk regulator

Mekaniske regulatorer er bygd opp på to prinsipielt forskjellige måter.

De aller eldste er de såkalte universalregulatorene hvor alle funksjoner er samlet i en enhet. Universalregulatoren er bygd opp med en fundamentkasse som tjener som oljekasse. Oljekassen er påbygget akkumulator med nødvendig utstyr så som sikkerhetsventiler, påslipningsventil, manometer, termometer, etc. På oljekassen er påbygget nødvendig utstyr som oljepumper, pendel, forstyring, sleider, servomotor, last-turtallsforstilling, statikkmekanisme, tilbakeføringsmekanisme, etc.

De nyere mekaniske regulatorene er bygd opp med separate enheter som styrepult, oljetrykksanlegg og servomotor(er), luftetterfyllingssystem, etc. Styrepulten inneholder pendel, forstyring, sleider, last-turtallsforstilling, statikkmekanisme, tilbakeføringsmekanisme, etc. Kapittel 4 er beskrevet i Kapittel 3.

3.2.1.1 Mekanisk pendel

På en mekanisk pendel vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje (pendel)

- normal slitasje (pendelmotor og pendelgenerator)

- tap av magnetisering (pendelgenerator)

Disse skadetypene er nærmere beskrevet i Tabell 2 - Tabell 4.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Mekanisk pendel er oppbygget av mange deler som kan være utsatt for slitasje. Et riktig og godt vedlikeholdt pendel skal under normal drift nærmest “flyte” med få mekaniske berøringspunkter.

Slitasje i pendelen kan gi reguleringsproblemer. Slitasje og biting kan forekomme i ledd og opplagringer, dette kan gi hysterese og innfasingsproblemer.

Pendel med remdrift har en tendens til at remmene kan bli slakke så disse begynner å slure og kanskje til og med faller av. Dette problemet kan reduseres ved bruk av limte remmer tilvirket av kunstmateriale. De må utstyres med en skjøt/ujevnhet for å få det lille nappet som skal til for at pendelmekanismen ikke suger seg fast.

Pendel med motordrift har kulelagre som er utsatt for slitasje. Motoren blir drevet direkte av en pendelgenerator koblet direkte på turbin/generatorakselen.

Pendelgeneratoren er en permanentmagnetgenerator. Denne har også lagre som er utsatt for slitasje. Likeledes har denne generatoren den egenskapen at den kan miste sin magnetisering ved støt eller annen behandling, f.eks. ved demontasje og skifte av lagre. Ved demontasje av permanentmagnetgenerator så holdes rotor og stator kortest mulig tid atskilt fra hverandre. Hvis dette ikke er mulig så må det settes på en klave av jern rundt rotoren når den står alene.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

3.2.1.2 Mekanisk-hydraulisk forstyring og PI-regulator

På en mekanisk-hydraulisk forstyring vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 5.

Den mekanisk-hydrauliske forstyring er det første forsterkersystem etter pendlet. Den inneholder også proporsjonal- og integrerende ledd (PI-reguleringen). Mekanisk-hydraulisk forstilling består av en rekke stempler/sleider som må arbeide lett med minst mulig friksjon. Feilene som oppstår skyldes som oftest partikler og urenheter i oljen eller andre mekaniske årsaker som forårsaker funksjonssvikt.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

3.2.1.3 Mekanisk tilbakeføring

På en mekanisk tilbakeføring vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 6.

Mekanisk tilbakeføring består i armer, aksler, ledd, lagre, etc. De vanligste feilene er slitasje og bitinger. Det må overhodet ikke forekomme noen form for slark i tilbakeføringen. Husk også å sjekke de delene av tilbakeføringen som normalt ikke er synlig ved dørkplater, gjennomføringer etc.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

3.2.1.4 Last-turtallsforstilling

På en last-turtallsforstilling vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 7.

Last-turtallsforstillingen er mekanisk oppbygd. Den har elektrisk motor for regulering av last- og eller turtall. Det er som oftest endebrytere for stopp av motor i endeposisjoner. Lastforstillingen har en tendens til å bite seg fast og motoren har ikke nok effekt til å kjøre forstyringen til ønsket posisjon.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

3.2.2 Transduktorregulator

På transduktorregulatorer vil i hovedsak følgende skadetyper kunne oppstå:

- mekanisk hydrauliske feil

- elektriske feil

Mekanisk-hydrauliske feil er relativt godt beskrevet i Servosystem, mens normal slitasje er nærmere beskrevet i Tabell 8.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

3.2.3 Analog regulator

På analoge elektroniske regulatorer vil i hovedsak følgende skadetyper kunne oppstå:

- mekanisk-hydrauliske feil

- elektriske feil

Mekanisk-hydrauliske feil er relativt godt beskrevet i Kapittel 4, mens elektriske feil er nærmerebeskrevet i Tabell 9

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Det som spesielt skiller den elektro-hydrauliske regulatoren fra den mekanisk-hydraulisk regulatoren er at elektronikk erstatter mekanisk pendel og hydraulisk forstyring. Elektronikken styrer en elektrohydraulisk servoventil som styrer hovedservomotoren direkte (høytrykksystem) eller gjennom en forstyringsservomotor (lavtrykksystem). Det er en egen elektronisk tilbakeføring på forstyringsservomotoren

Innebygd i den elektroniske regulatoren er mange andre funksjoner som ikke er tilgjengelig i den mekanisk-hydrauliske regulatoren. Vi nevner rusevern, mange mulige innstillinger for regulatorparametere som gjør regulatoren optimal for det aktuelle vannveisystem og nettsystem. Det er enklere å foreta last-turtallsinnstilling. Regulatoren vil arbeide på det arbeidspunktet den er innstilt på. Enklere justering av statikk, etc.

Den analoge elektroniske regulatoren er relativt forskjellig fra leverandør til leverandør, men hovedfunksjonene er imidlertid lik.

Innebygd i elektronikken er det en viss grad av feilovervåkning slik at man som oftest får melding om feil som er oppstått i reguleringssystemet.

Det hydrauliske trykkoljesystemet er stort sett likt oppbygget tilsvarende som for den mekanisk-hydrauliske regulatoren. Det hydrauliske forsterkersystem er også relativt likt oppbygget.

3.2.4 Digital regulator

På digitale elektroniske regulatorer vil i hovedsak følgende skadetyper kunne oppstå:

- mekanisk-hydrauliske feil

- elektriske feil

- programfeil

Mekanisk-hydrauliske feil er relativt godt beskrevet i Servosystem. Mistanke om programfeil krever normalt assistanse fra leverandør.

Digitale regulatorer har normalt en meget omfattende selv- og prosessovervåking med diagnostikk. Den vil normalt kunne gi spesifikk informasjon om feil/feilårsak, slik at man ved hjelp av brukermanualen evt kan foreta nødvendig utbedring. Utbedring i denne sammenheng vil som oftest være å skifte defekte moduler. Mer komplekse feil vil normalt kreve assistanse fra leverandør.

Regulatorens prosessovervåking vil til en viss grad også favne servosystemet, og vil på den måten også kunne være til hjelp ved feilsøking i servosystemet.

Følgende generelle prosedyre bør følges ved feil i en digital regulator:

- Noter ned alle feilmeldinger, lamper, osv samt annen tilleggsinformasjon i kronologisk rekkefølge (verifiser lokal tidsstempling ved å kontrollere den interne klokken)

- Konferer med brukermanual, evt ta kontakt med leverandør

3.3 Målemetoder

3.3.1 Visuell inspeksjon

Den visuelle inspeksjonen foretas for å registrere eventuelle skader, slitasje, rivninger, løse forbindelser, etc. Visuell inspeksjon kan i enkelte tilfeller forutsette demontasje. Kriterier for karaktersettinger vist i Tabell 10.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelige tegn til slitasje/skader/lekkasjer |

| 2 | Noen tegn til slitasje/skader/lekkasjer/svetting |

| 3 | Utbredt slitasje/skade/lekkasjer |

| 4 |

For transduktorregulator, analog regulator og digital regulator er det normalt ikke vanlig med visuell inspeksjon (konferer med leverandørens manualer).

3.3.2 Innfasingsprøver

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen vesentlige avvik fra ny tilstand |

| 2 | |

| 3 | Innfasingstiden er vesentlig lengre

enn ved ny tilstand Aggregatet lar seg ikke fase inn automatisk |

| 4 | - |

3.3.3 Avslagsprøver

NB! Avslagsprøver (frakobling eller åpning av effektbryter) fra stor last er en operasjon med høyt risikonivå siden trykk og turtallsøkningen medfører at belastningen på aggregatet blir større enn ved normal drift. Avslag fra fullast gir normalt de største turtallsøkningene og som oftest størst trykkstigning, og bør derfor utføres med forsiktighet.

Rutinemessige avslagsprøver kan fortrinnsvis foretas fra moderat last, for eksempel 25 % eller 50 %. Overturtallet vil da som oftest ligge under 15 % og godt innenfor designgrensen for aggregatet. Avslagsprøver opp til fullast er som oftest påkrevet for nye turbiner og etter større ombygginger av turbin eller regulator. Det anbefales sterkt at registrerende utrustning alltid knyttes opp for primære signaler som turtall, trykk, servomotorslag.

Dersom det foreligger mistanke om uregelmessig opptreden på reguleringssystemet, bør avslagsprøve fra høy last foretas bare etter at evt feil er lokalisert.

Ved frakobling noteres følgende:

- Trykk i rør ved stillstand

- Statisk trykk fra overvannsnivå til senterlinje turbin

- Trykk i turbinrøret før avslag

- Undervannsnivå

- Last i MW ved utkobling

- Maksimalt turtall ved avslaget

- Maksimalt trykk i rør ved avslaget

Tilleggsobservasjoner for peltonturbiner:

- Mål nålservomotorens åpningsgrad

- Mål nålservomotorens lukketid

- Mål deflektormekanismens manøvertid

Tilleggsobservasjoner for francisturbiner:

- Mål ledeapparatets åpningsgrad

- Mål ledeapparatets lukketid

- (-)Mål sikkerhetsventilens åpnetid

- (-)Mål sikkerhetsventilens åpning i mm (løft av sikkerhetsventil)

- (-)Mål sikkerhetsventilens lukketid (nedsettingstid)

- Undertrykk i sugerør ved avslag

Tilleggsobservasjoner for kaplanturbiner og rørturbiner:

Mål ledeapparatets åpningsgrad

Mål ledeapparatets lukketid

Mål løpehjulets åpningsgrad

Mål løpehjulets lukketid

Undertrykk i sugerør ved avslag

Tabell 12: Regulator - Avslagsprøve Karakter Kriterier for karaktersetting 1 Samme som de opprinnelige data 2 Ubetydelige tegn til forandring av trykkstigning/turtallstigning

eller forandring av servomotorens lukketid3 Forandringene er forskjellig og godt målbare 4 Vesentlig forandringer, eller de opprinnelige garantiene er i ferd med å overskrides

3.3.4 Reguleringsprøver

Reguleringshastigheten måles ved å måle regulatorens responstid på et gitt reguleringsavvik. Reguleringsavviket kan påføres ved å endre turtallsreferansen. Aggregatet kjøres i tomgang samtidig som man observerer svingninger i frekvensen samt trykksvingninger i turbinrøret.

En mer realistisk reguleringsprøve der det er mulig er drift av isolert nett med passende lastsprang. Det vises til Statnetts notat Spesifikasjon for krav til turbinregulatorer i norske vannkraftaggregater for nærmere informasjon.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Samme som de opprinnelige data |

| 2 | Ubetydelige tegn til forandringer i reguleringshastigheten |

| 3 | Forandringene er vesentlige og godt målbare |

| 4 | Vesentlig forandringer, eller de opprinnelige garantiene er i ferd med å overskrides |

3.3.5 Prøving av rusevern

Rusevernets funksjon bør kontrolleres, og utløserturtallet måles med jevne intervaller. De ulike rusevern og funksjon kan variere fra anlegg til anlegg. Eldre anlegg har ofte ruse/bremserelé + mekanisk eller mekanisk -elektrisk rusependel. Aggregat med elektronisk eller digital regulator har som oftest turtallsovervåkning som kan stilles inn til å gi signal ved valgfrie turtall. Slike vern prøves normalt ved å stille ned utløsningsturtallet ved prøven, kontrollere korrekt funksjon, og deretter stille frekvensen opp igjen. Dersom det finnes mulighet til å opprettholde drift uten frekvensregulator (manuell drift), skal et 110 % overvåkningsnivå eller lavere gi hurtigstopp.

NB! Dette er en operasjon med høyt risikonivå siden man som oftest må koble ut deler av turtallsovervåkningen før man får testet rusevernet. Det er viktig å forsikre seg om at alle forbikoblinger er tilbakestilt etter fullført test.

For å utføre måling av rusereleets utløsingstidspunkt må man:

- Sette regulatoren i manuell modus (manuell drift, slagbegrenserkjøring eller lignende).

- Foreta utkobling fra nettet slik at aggregatet går i tomgang og avlastet

- Kjøre for hand (manuelt) opp til overturtallet som gir utkobling av rusereleet og aggregatet vil gå til stopp.

- I anlegg med flere nivå med rusevern bør samtlige testes.

Observer følgende:

- Åpning på ledeapparatet/løpehjul/nålservo

- Turtall ved utløsningstidspunktet

Noter dataene og sammenlign med tidligere målinger og de opprinnelige data.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Samme som de opprinnelige innstilte verdier |

| 2 | Ubetydelige tegn til forandring av utløsertidspunktet |

| 3 | Forandringene i utløsertidspunktet er vesentlige og godt målbare |

| 4 |

3.3.6 Funksjonskontroll av elektronikk

Analoge regulatorer**

Det er ikke nødvendig med en mer omfattende funksjonskontroll enn at man kontrollerer at alle hovedfunksjoner fungerer, dvs hånd, auto, frekvensregulering i tomgang, lastregulering med statikk i nettdrift.

Digitale regulatorer

Ingen funksjonskontroll er nødvendig, bortsett fra kontroll av at håndkjøring, dvs mekanisk/hydraulisk håndmodus dersom det finnes.

Forøvrig vises det til brukermanual for elektronisk regulator.

3.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved målingen | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | X |

| 1 år | Innfasingsprøve | ||

| 1 år | Enkel avslagsprøve (vanligvis fra 1/2 last) |

||

| 1 år | Prøving av første rusevern | ||

| 4 år | Avslagsprøver (minimum 1/2, 3/4 og fullast) |

||

| 4 år | Prøving av alle rusevern | ||

| 4 år | Reguleringsprøve |

4 Servosystem (414.DDD.100)

4.1 Komponentbeskrivelse

4.1.1 Styrepult

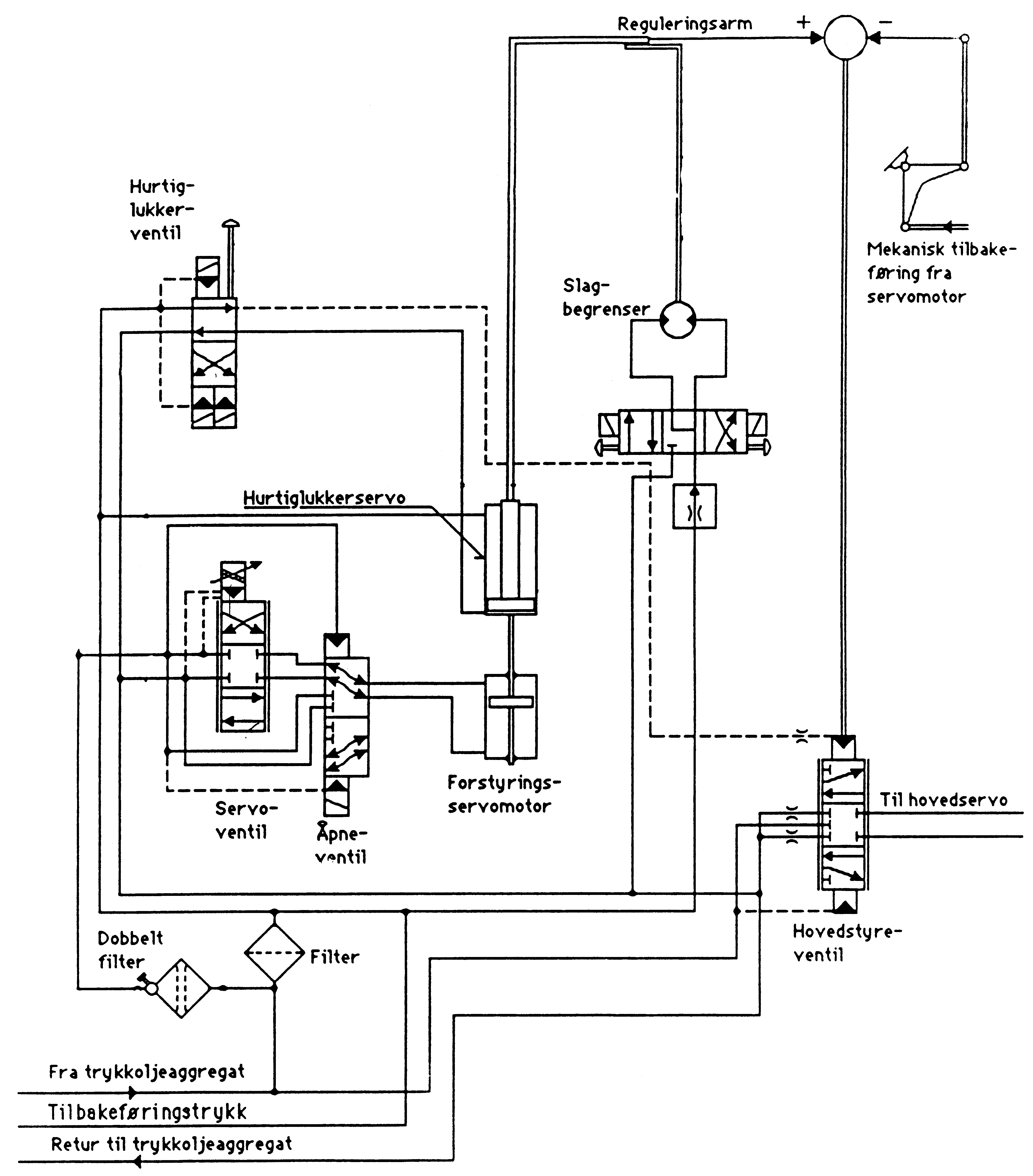

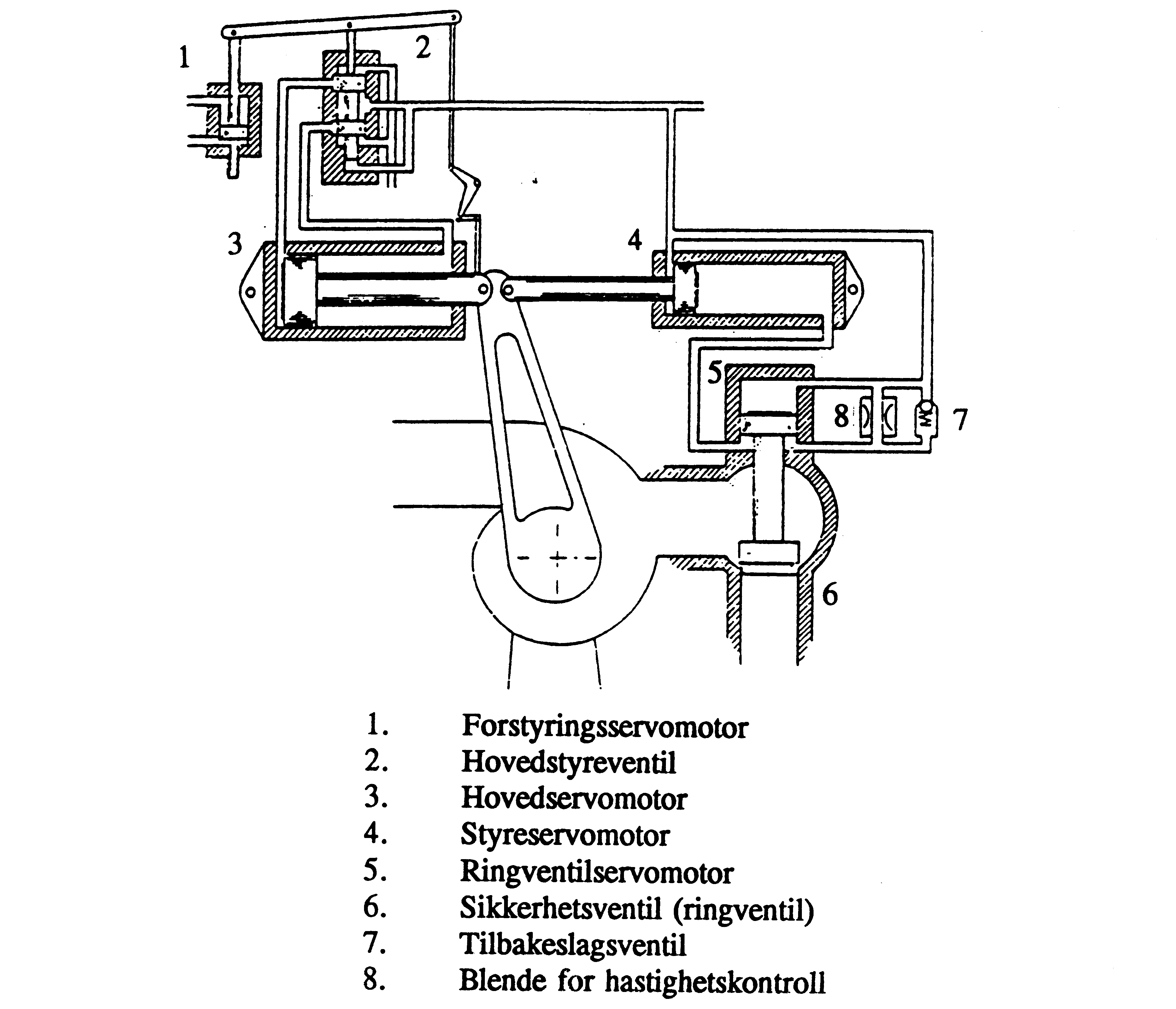

Figur 13 viser en typisk oppbygning av en styrepult. En styrepult består av:

- Elektro-hydraulisk aktuator (forstyring)

- Servoventil

- Forstyringsservomotor

- Servoventil

- Åpneventil og hurtiglukker

- Hovedstyreventil

- Mekanisk-hydraulisk lastbegrenser

- Mekanisk tilbakeføring

- Reguleringsarmer

- Oljefiltre

- Brytere og indikatorer

- Utrustning for måling av omløpstall

Styrepulten er en frittstående enhet. Den er normalt plassert nær hovedservomotoren slik at det blir korte rørlengder til servomotorene og enkle tilbakeføringsmekanismer.

De hydrauliske komponentene i styrepulten er matet fra trykkoljeanlegget. Utgangen er oljetilførsel til hovedservomotoren, som er mekanisk forbundet med tilbakeføringen og reguleringsarmen på hovedstyreventilen.

I de nyeste turbinregulatorene er det elektronisk tilbakemelding av servomotorposisjonen, slagbegrenserfunksjonen utføres i reguleringselektronikken og servomotoren styres direkte av servoventilen. Hovedstyrehydraulikken er dermed redusert til servoventilen, hurtiglukkerventiler og servomotor.

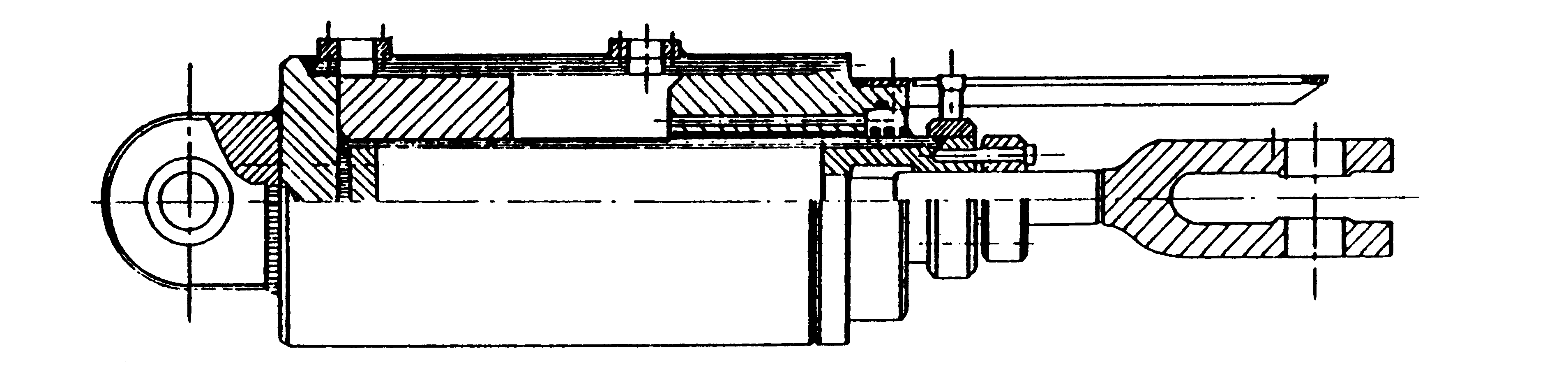

4.1.2 Hovedservomotor

Hovedservomotoren består av:

- Sylinder

- Stempel med stang

- Pakkboks med foring og pakkboksring

Sylinderen kan være laget av stål, oppsveist eller helstøpt. Støpejern (helstøpt) servomotor er mye brukt på eldre anlegg.

4.2 Skadetyper

4.2.1 Forstyringsservomotor

På en forstyringsservomotor vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 16.

Forstyringsservomotoren er forsterkersystemet etter mekanisk-hydraulisk forstyring. Denne overfører utstyringssignalene til hovedsleiden som styrer hovedservomotorer (nålservomotorer, løpehjulservomotorer, etc). Forstyringsservomotoren kan være utført som en liten enkelvirkende sylinder direkte mekanisk forbundet med hovedsleidens reguleringsarm. Hydraulisk er forstyringsservomotoren forbundet direkte til mekanisk-hydraulisk forstyring. De vanligste feilene er slitasje og bitinger i servomotor og armer og ledd.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

4.2.2 Elektrohydraulisk servoventil

På en elektrohydraulisk servoventil vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 17.

Servoventilen kan styre hovedservomotoren direkte (høytrykksanlegg), eller den styrer forstyringsservomotoren (lavtrykksanlegg). Servoventilen er som oftest en relativt liten industri servoventil.

Servoventiler med mekanisk tilbakeføring har høyere krav til ren olje enn resten av systemet. Det er derfor montert ekstra filter foran servoventilen. Ventilen har normalt kortere levetid enn de øvrige komponentene i systemet (pga utilstrekkelig filtrering i de fleste anlegg).

NB! Servoventilen skal ikke demonteres.

De fleste feil kan spores tilbake til partikler og urenheter i oljen.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

4.2.3 Slagbegrenser

På slagbegrensermekanismen vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 18.

Slagbegrenseren begrenser maksimalt effekt fra aggregatet. Slagbegrenseren er mekanisk oppbygd. Den har elektrisk eller hydraulisk motor for innstilling av slagbegrenseren. Det er, som oftest, endebrytere for stopp av motor i endeposisjoner samt for stopp av slagbegrenseren i normal startåpning for aggregatet.

Slagbegrenseren har en tendens til å bite seg fast og motoren har ikke nok effekt til å kjøre slagbegrenseren til ønsket posisjon eller den innebygde friksjonskoblingen slurer. Motoren vil da gå, men slagbegrenserens posisjon forandres ikke.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

4.2.4 Hurtiglukkermekanisme

På hurtiglukkermekanismen vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 19.

Den mekanisk-hydrauliske hurtiglukkeren er den viktigste funksjonsmekanismen for å stoppe et aggregat ved feil som gir hurtigstopp eller feil som gir frakobling med stopp. Hurtiglukkeren består, som oftest, av en sleid som styrer trykkolje for direkte forstilling av forstyringsservomotor, og dermed hovedsleiden og ledeapparatet/deflektoren, til lukking selv om resten av regulatorens automatikk ikke fungerer. Hurtiglukkeren er derfor en svært viktig del for å ivareta et aggregatets sikkerhet. Feilene som oppstår er ofte urenheter i oljen eller andre mekaniske årsaker som forårsaker funksjonssvikt.

I nyere høytrykksanlegg er det blitt en trend i å erstatte hurtiglukkeren med en enkel magnetoperert hydraulikkventil.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

4.2.5 Hovedsleide

På hovedsleiden vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 20.

Hovedsleiden styrer servomotoren. Hovedsleiden er som oftest en relativt stor enkelvirkende eller dobbeltvirkende sleid som via en hydraulisk styrestift styrer oljestrømmen til og fra servomotoren. Styrestiften er direkte forbundet med reguleringsarmen som igjen henger sammen med forstyringsservomotor i den ene enden og tilbakeføringsmekanismen i den andre.

De vanligste feilene er slitasje, beking, lekkasjer og bitinger i hovedsleidens glideflater og erosjon av sleidens dekningskanter.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

4.2.6 Hovedservomotor

På hovedservomotoren vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- luft i hovedservomotor

Disse skadetypene er nærmere beskrevet i Tabell 21 og Tabell 22.

Hovedservomotoren er det siste aktuator som overfører reguleringskreftene til turbinens reguleringsorgan (ledeapparat, nåler, deflektor, etc).

De vanligste feilene er urenheter som gir økt friksjon i servomotoren, slitasje og rivninger.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Luft i servomotoren kan gjøre at regulatorens funksjonsevne blir totalt forandret, lukketiden og reguleringshastigheten kan bli drastisk forkortet slik at et lastavslag kan forårsake trykkstøt som kan gi rørbrudd. Luft i servomotor/regulatorsystemet kan også medføre at regulatoren blir ustabil under drift på eget nett.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

4.3 Målemetoder

Mekanisk slitasje av sylindre, lagre, kamskiver, etc kontrolleres visuelt ved å observere om det er rivninger, matte partier eller andre former for synlige slitasje. Videre kontrolleres om det er slark i lagre, ledd, etc.

For spesielle kontroller og mistanke om slitasje utføres demontasje og oppmålinger for direkte sammenligning av resultatet.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller helt ubetydelige tegn til slitasjer/mattinger |

| 2 | Ubetydelige slitasjer og mattinger som er synlige men ikke målbare |

| 3 | Slitasje som er målbar, som kan gi forurensninger i oljen og som kan utvikle seg til rivninger eller andre feil |

| 4 | Betydelig slitasje som er målbar og

gir forurensninger i oljen. Slitasjen vil ha innvirkning på regulatorens funksjon, f.eks. forandringer i lukke-/åpnetider og reguleringsnøyaktighet. Slitasje som raskt han utvikle seg. |

4.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved målingen | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | X |

5 Trykkoljeanlegg (414.DDD.200)

5.1 Komponentbeskrivelse

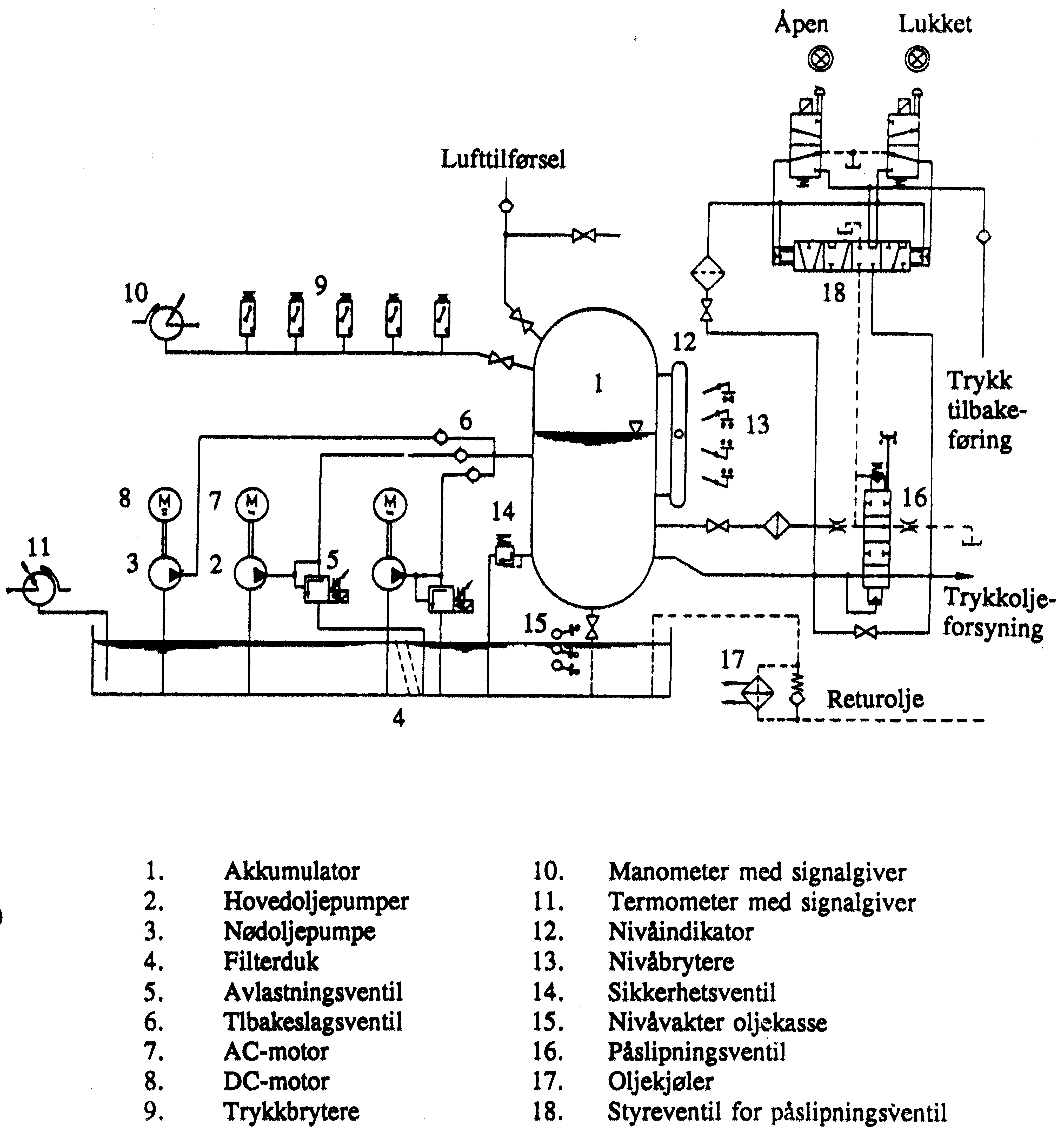

Trykkoljeanleggets primære oppgave er å sørge for nødvendig trykkoljeforsyning til det oljehydrauliske følgesystemet.

Fram til omkring 1990 ble det benyttet lavtrykksanlegg, dvs trykk opp til ca 60 bar oljetrykk. Ved ombygginger og ved nye anlegg blir det nå mer og mer vanlig å gå over til å benytte høyere trykk, dvs oljetrykk på ca 100 bar. Trykkoljeanleggene er relativt like sett på som et system. I det etterfølgende er likevel beskrivelsen delt opp i et lavtrykksanlegg og et høytrykksanlegg der ulikhetene i systemoppbyggingen blir påpekt.

5.1.1 Lavtrykksanlegg

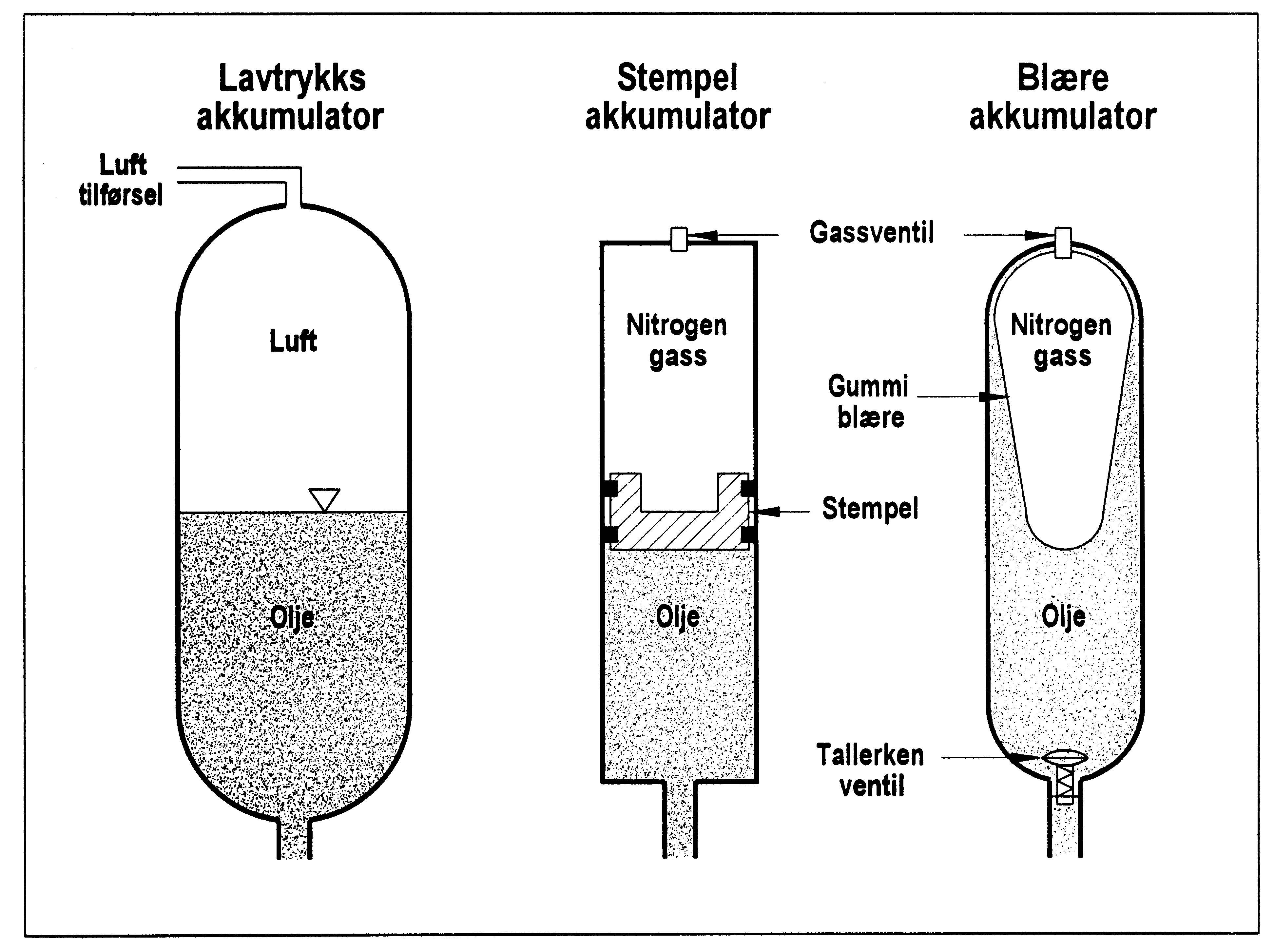

Med lavtrykksanlegg forstås trykkoljeanlegg med et oljetrykk opp til ca 60 bar. Komponentene er ofte spesiallaget til hvert anlegg. Et typiskhydraulisk kretsskjema er vist i Figur 15.

Systemet er i dette eksemplet er konstruert for et maksimalt arbeidstrykk på 40 bar. Akkumulatoren i lavtrykksanlegg er luftfylt med åpent væskespeil mellom luft/olje og er vanligvis plassert på oljekassen. Trykkolje blir matet fra pumpene forbi elektrisk styrte avlastningsventiler og tilbakeslagsventiler til akkumulatoren.

Normalt benyttes skruepumper som er direkte koblet til de elektriske motorene.

Når det er oppnådd tilstrekkelig oljetrykk i akkumulatoren, vil avlastningsventilene åpne slik at oljen fra pumpene strømmer trykkløst tilbake til oljekassen. Idet trykket i akkumulatoren synker, vil avlastningsventilen stenges igjen. Dette er gjort for at ikke overskuddsoljen skal gå gjennom sikkerhetsventilen, noe som igjen vil føre til varmgang og beking av oljen over tid. Hver avlastningsventil er styrt med egen trykkbryter.

Påslipningsventilen åpner opp for olje ut til regulatoren. I tillegg til vanlig ønsket funksjon lukker påslipningsventilen automatisk ved kritisk lav oljestand uavhengig av den elektriske styringen for å hindre at luft slippes ut i hydraulikksystemet .

Endebryteren på påslipningsventilen inngår i kontrollanlegget som start og stopp betingelse.

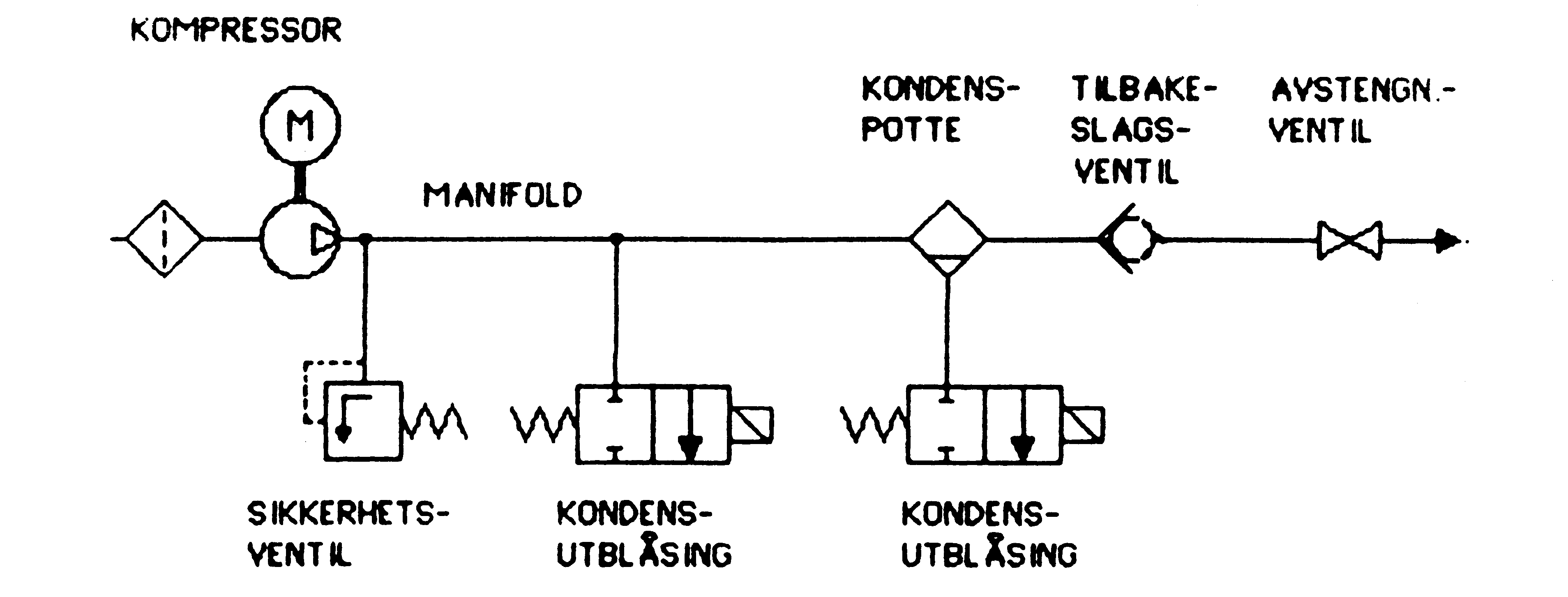

5.1.2 Luftetterfyllingssystem

I akkumulatoren på lavtrykksoljeanlegg står luften som oftest i direkte kontakt med oljen. Når akkumulatoren trykksettes, har oljen den egenskapen at den opptar luft. Det motsatte skjer når oljen som har vært trykksatt blir trykkavlastet. Oljen vil da avgi den samme luftmengden.

Trykkluftanlegget har til oppgave å etterfylle akkumulatoren med luften som oljen har opptatt. Et typisk kretsskjema er vist i Figur 16.

Anlegget består av følgende hoveddeler:

- En eller to to-trinns vekselstrømsdrevne kompressorer med sugefilter

- Sikkerhetsventil plassert på kompressor utgang

- Etterkjølere

- Kondenspotte

- Tilbakeslagsventil

- Avstengningsventil mot akkumulator

- Kontrollskap med motorstyring.

Sikkerhetsventilen er innstilt for å løse ut ved ca 50 bar (avhenger av trykknivået i oljetrykksanlegget).

Nivåbryternes plassering på oljestandsviseren bestemmer oljenivået i akkumulatoren (volumforholdet olje/luft). Når oljenivået kommer over max.nivået, startes kompressoren og luft presses inn i akkumulatoren inntil oljenivået går ned under min.nivået og kompressoren stanses.

Kompressorens manifold og kondenspotte er utstyrt med magnetventiler. Hver gang kompressoren starter åpnes magnetventilene en kort stund for utblåsing av kondensvann før det presses luft inn i akkumulatoren.

5.1.3 Høytrykksanlegg

Med høytrykksanlegg forstås anlegg med oljetrykk på ca 100 bar og over.

Høytrykksanlegg skiller seg ut fra et lavtrykksanlegg spesielt ved at dimensjonene blir mindre da trykket er større. Det benyttes standard industrihydraulikk-komponenter. Arbeidsevnen er like stor.

Akkumulatoren er en “blære-” eller stempel-akkumulator hvor luften (som brukes i lavtrykksanlegg) er erstattet av nitrogen. Olje og nitrogen kommer ikke i berøring med hverandre, og høytrykksanlegg har derfor ikke luftetterfyllingssystem. Normalt skal det ikke være behov for etterfylling av nitrogen. Det kan imidlertid forekomme, og man må derfor kontrollere at oljestanden og trykket i akkumulatoren er riktig og innenfor de oppsatte grenser. Forladningstrykket i disse kan sjekkes ved å først stenge samtlige akkumulatorer. Deretter slippes oljen sakte ut av en og en akkumulator mens man måler trykket. Trykket man observerer like før akkumulatoren er tom tilsvarer gassens forladningstrykk (trykket vil falle brått idet akkumulatoren tømmes). For disse er det sjelden man må etterfylle nitrogen. Hvis så er tilfelle må det tas etter egen prosedyre og da normalt i forbindelse med årlige inspeksjoner og kontroller.

Et høytrykksanlegg har prinsipielt samme oppbygging som et konvensjonelt lavtrykkssystem med oljekasse, påslipningsventil, sikkerhetsventiler, nivåovervåking, trykkovervåking, oljepumper, avlastningsventiler, etc. Dette er prinsipielt omtalt foran under Kapittel 5.1.1, og det gis derfor ikke noen nærmere omtale her.

5.1.4 Hydraulikkolje

Hydraulikkoljen er “blodet” i et oljehydraulisk system.

Oljen har følgende oppgaver i systemet:

- Overføre hydraulisk effekt fra pumpen til servomotoren, og til reguleringsmekanismen i de mekanisk-hydrauliske turbinregulatorene.

- Smøre alle bevegelige deler.

- Beskytte komponentene mot korrosjon og oksydasjon.

- Fjerne skitt, partikler, vann, luft o.l. fra systemet.

- Fjerne varmen som genereres ved struping og friksjon.

Hydraulikkoljen som brukes i turbinregulatorer er mineraloljer hvor egenskapene tilfredsstiller kravene til turbinregulatoren (og turbinlagrene ved bruk av felles olje). Riktig oljetype er bestemt av regulatorleverandør/oljeleverandør og bør ikke fravikes uten etter deres anbefaling.

Ren olje er viktigste faktor for å unngå slitasje og driftsproblemer i en regulator. Det er derfor viktig at man fjerner partikler ved filtrering og holder oljen fri for vann.

Filtreringen i lavtrykksanlegg blir ofte utført i en egen filtreringskrets siden volumstrømmen i hovedkretsen er svært stor. Filtrene har vanligvis absolutt filterfinhet på 10-20 μm. Det finnes enkelte eldre anlegg som kjøres uten kontinuerlig filtrering, noe som fungerer på grunn av lavt trykk og store klaringer i regulatoren.

Høytrykksanlegg (og lavtrykksanlegg med elektrohydrauliske servoventiler) skal alltid ha et trykkfilter montert foran servoventilen. Trykkfiltret skal ikke ha forbislippings (by-pass) ventil og absolutt filterfinhet skal være 10 μm eller mindre. Det er viktig å benytte trykkfilter av god kvalitet siden trykkpulsasjonene slår hull i dårlige filter. Trykkfiltrene skal ha en trykkindikator som indikerer når filteret er fullt og må skiftes.

Ny olje inneholder ofte mye partikler. Påfylling av ny olje skal derfor foregå gjennom en filtreringskrets med et filter som har en filterfinhet som er mindre eller lik anleggets fineste filter.

I enkelte anlegg hvor det samles mye vann på grunn av kondens o.l. blir det brukt egne vannutskillere som fjerner vannet fra oljen.

5.2 Skadetyper

På trykkoljeanlegget vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- vann i olje

- uren olje

- luft i oljen

- tap av olje

Disse skadetypene er nærmere beskrevet i Tabell 25 - Tabell 28.

NB! Akkumulatorene inneholder olje under trykk selv om anlegget er stoppet. Trykkoljeanlegget må derfor trykkavlastes før man starter evt demontasje.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Ren olje er forutsetningen for at regulatoren skal arbeide korrekt. En regulator med ren olje av god kvalitet vil være bortimot uslitelig. Kjøres derimot anlegget med uren olje, vil metalliske partikler, vann og syrerester i oljen raskt kunne slite ned anlegget. Det er et dårlig tegn når oljen lukter ille og er svart som bek. Høytrykksanlegg stiller høyere krav til oljens renhet enn lavtrykksanlegg.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Hvis det dannes mye skum i oljekassen, må man være på vakt. Dette kan bety at det suges luft inn i oljen, f.eks. ved at oljenivået er blitt for lavt eller at sugeledningen lekker. Luft i oljen kan gjøre at regulatorens funksjonsevne blir totalt forandret, lukketiden og reguleringshastigheten kan bli drastisk forkortet slik at et lastavslag kan forårsake trykkstøt som kan gi rørbrudd. Luft i regulatorsystemet kan også medføre at regulatoren blir ustabil under drift på eget nett.

5.2.1 Luftetterfyllingssystem

På et oljehydraulisk anlegg vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 29.

Anlegget består som oftest av to separate motordrevne luftkompressorer som kan kjøres vekselvis som hoved- og reservekompressor. Luftetterfyllingssystemet er tilkoblet trykkoljeanleggets akkumulator og styres av nivåvakter på akkumulatoren.

Det er viktig at et luftetterfyllingssystem fungerer riktig. Hvis luftkompressorene ikke stopper vil de pumpe akkumulatoren full av luft. Luft vil da kunne komme inn i reguleringssystemet og forårsake store følgeskader, f.eks. at turbinrøret sprekker. Før så skjer er det flere signaler og stoppfunksjoner som har sviktet men dette kan likevel forekomme.

Det er luftetterfyllingssystem bare på de trykkoljeanlegg som har et driftstrykk opp til ca 60 bar. Høytrykksanlegg har blæreakkumulator, eller stempelakkumulator som er fylt med nitrogen.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

5.3 Målemetoder

Den visuelle inspeksjonen av trykkoljeanlegget vil i hovedsak være å se etter lekkasjer i systemet og slitasje av enkeltkomponenter.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelige tegn til slitasje/skader/lekkasjer |

| 2 | Noen tegn til

slitasje/skader/lekkasjer/svetting. Resultatet er noe dårligere enn i ny/nyrevidert tilstand. |

| 3 | Utbredt

slitasje/skade/lekkasjer. Resultatet er betydelig dårligere enn i ny/nyrevidert tilstand. |

| 4 | Tilstanden er kritisk. Tiltak må iverksettes før videre drift. |

Funksjonskontroll

Med jevne intervaller må man utføre funksjonsprøver med det oljehydrauliske systemet/anlegget. Man bør i hovedsak kontrollere/prøve følgende:

Start/stoppfunksjonen til hoved/reserve oljepumpe.

Vekselvis kjøring av hoved/reserve oljepumpe.

Start/stoppfunksjonen av nødpumpen (likestrømsdrevet oljepumpe).

Signalene for oljetemperatur, trykkvakter og nivåvakter på akkumulator.

Signaler for nivåvakter i oljekasse.

Stopp/startfunksjonen av luftkompressoren for etterfylling av luft på akkumulatoren.

Signal for startklar regulator (oljetrykk til stede).

Påslipningsventilens funksjon, evt automatisk stengning ved for lavt oljetrykk i akkumulatoren.

Påslipningsventilens signaler for åpen/stengt stilling.

Avlastningsventilenes funksjon og trykkdifferanse ved olje til akkumulator eller til oljekassen.

Sikkerhetsventilens funksjon og trykk som sikkerhetsventilen trer i funksjon og ventilens tetthet.

Tilbakeslagsventilenes funksjon.

Vurdere kompressorens og oljepumpenes kapasitet ved å observere nivåendringen i oljekasse og akkumulator ved oppstart av anlegget.

Tabell 31: Trykkoljeanlegg - Funksjonskontroll Karakter Kriterier for karaktersetting 1 Ingen feil 2 Ubetydelige feil som ikke innvirker på oljetrykksanleggets funksjon.

Små ubetydelige oljelekkasjer, svetting i koblinger.3 Feil som kan innvirke på oljetrykksanleggets funksjon.

Lekkasjer av en viss betydning.4 Feil som direkte innvirker på oljetrykksanleggets funksjon.

Lekkasjer av betydning for oljestand, trykk, etc.

Kontroll av olje

Regulatoroljens kvalitet kontrolleres med jevne intervaller.

Visuell inspeksjon utføres ved å observere følgende:

- Oljens farge

- Svart olje indikerer beking av oljen

- Melkefarget olje indikerer stort vanninnhold

- Svart olje indikerer beking av oljen

- Oljens lukt

- Sur, stikkende lukt indikerer kjemisk nedbryting

- Luftkonsentrasjonen i oljen

- Vises som grå olje / skumming i tanken

Begge deler forsvinner etter en tid når anlegget står i ro

- Vises som grå olje / skumming i tanken

- Oljens innhold av urenheter som vannperler, partikler, etc

- Inspisere filter

Med 1 års intervall taes det oljeprøver for analyse av oljens tilstand. Kraftverkpersonalet henter ut oljeprøver for analysering. Selve analysen vil som regel bli utført i et utenforstående laboratorium.

For at oljeanalysen skal gi et så godt bilde av det hydrauliske systems tilstand som mulig, må oljeprøven inneholde et representativt utvalg av de partiklene som sirkulerer i systemet. Oljeprøver skal derfor utføres på følgende måte:

- prøven bør, om mulig, tas mens anlegget er i normal drift og oljen har vanlig driftstemperatur

- prøvene tas under tilnærmet samme driftsbetingelser hver gang

- prøvene skal hentes ut på samme sted i systemet hver gang fordi ulike deler av oljesystemet kan ha forskjellige partikkelkonsentrasjoner (f.eks. før og etter et filter)

- prøveflaskene skal være av klart glass og må på forhånd være godt rengjort (analyselaboratoriene kan levere rene prøveflasker)

- ved oljeprøver fra tank skal prøven tas ved ca 1/2 tankdybde. Det kan benyttes spesielt prøvetakingsutstyr hvor oljen suges opp ved hjelp av en slange. Alternativt kan prøveflaske med lokk dykkes ned i tanken og lokket fjernes så flasken fylles ved 1/2 tankdybde.

- prøveflaskene skal merkes med:

- Anlegg

- Prøvested

- Dato

- Oljetype

- Anlegg

- tas prøvene når aggregatet har stått i ro over en lengre periode, er ikke prøven representativ for partikkelinnholdet i den sirkulerende oljen under drift

Standard analyse av oljen bør inneholde:

Partikkelforurensningen i oljen

Høytrykksanlegg bør ha en renhet som minst tilsvarer ISO kl. 16/13 (eller NAS kl.7)

Lavtrykksanlegg bør ha en renhet som minst tilsvarer ISO kl. 18/15 (eller NAS kl.9)Vanninnhold i oljen

Oljeleverandøren oppgir hvor mye vann som oljen klarer å absorbere uten at det går utover smøreevnen og korrosjonsbeskyttelse (for en vanlig mineralolje kan maksimalt tillatt vanninnhold være 0,1 %).

Ved mistanke om dårlig olje kan det være aktuelt å få undersøkt:

Viskositet (Fallende viskositet indikerer at oljen begynner å bli mekanisk “utslitt”)

Syretall (Økt syretall viser at oljen er i ferd med å bli kjemisk nedbrutt)

Ferrometri eller spektrometri (Viser mengde og type av slitasjepartikler)

Biologisk analyse (Benyttes ved mistanke om bakterievekst i oljen)

Tabell 32: Kriterier for karaktersetting - Kontroll av oljens kvalitet Karakter Kriterier for karaktersetting 1 Ingen feil med oljen eller lite og ingen forurensninger 2 Ubetydelige forurensninger av oljen som ikke innvirker på oljetrykksanleggets funksjon. Ikke vann i oljen. 3 Forurensninger av oljen som kan innvirke på oljetrykksanleggets funksjon og som kan være årsak til slitasje i regulatorens system.

Ubetydelige spor av vann i oljen.4 Forurensninger som direkte innvirker på oljetrykksanleggets funksjon og som vil gi slitasje i regulatorsystemet. Vann i oljen.

5.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved målingen | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | X |

| 1 år | Funksjonskontroll | X | |

| 1 år | Oljeanalyse | ||

| 4 år | Kapasitetsmåling av oljepumper og eventuelt kompressor | X |

6 Turbinspesifikt utstyr

6.1 Sikkerhetsventil på spiraltromme

6.1.1 Komponentbeskrivelse

Trykkstigning i tilløpsrør på aggregatet under lastavslag avhenger av vannhastigheten, turbinkarakteristikk, svingmasse og data for tilløpsrøret.

Spesielt for aggregat med vanskelige forhold i vannveien kan det være nødvendig å avlede vannet ved turbinen for å oppnå en rask lukking av ledeapparatet.

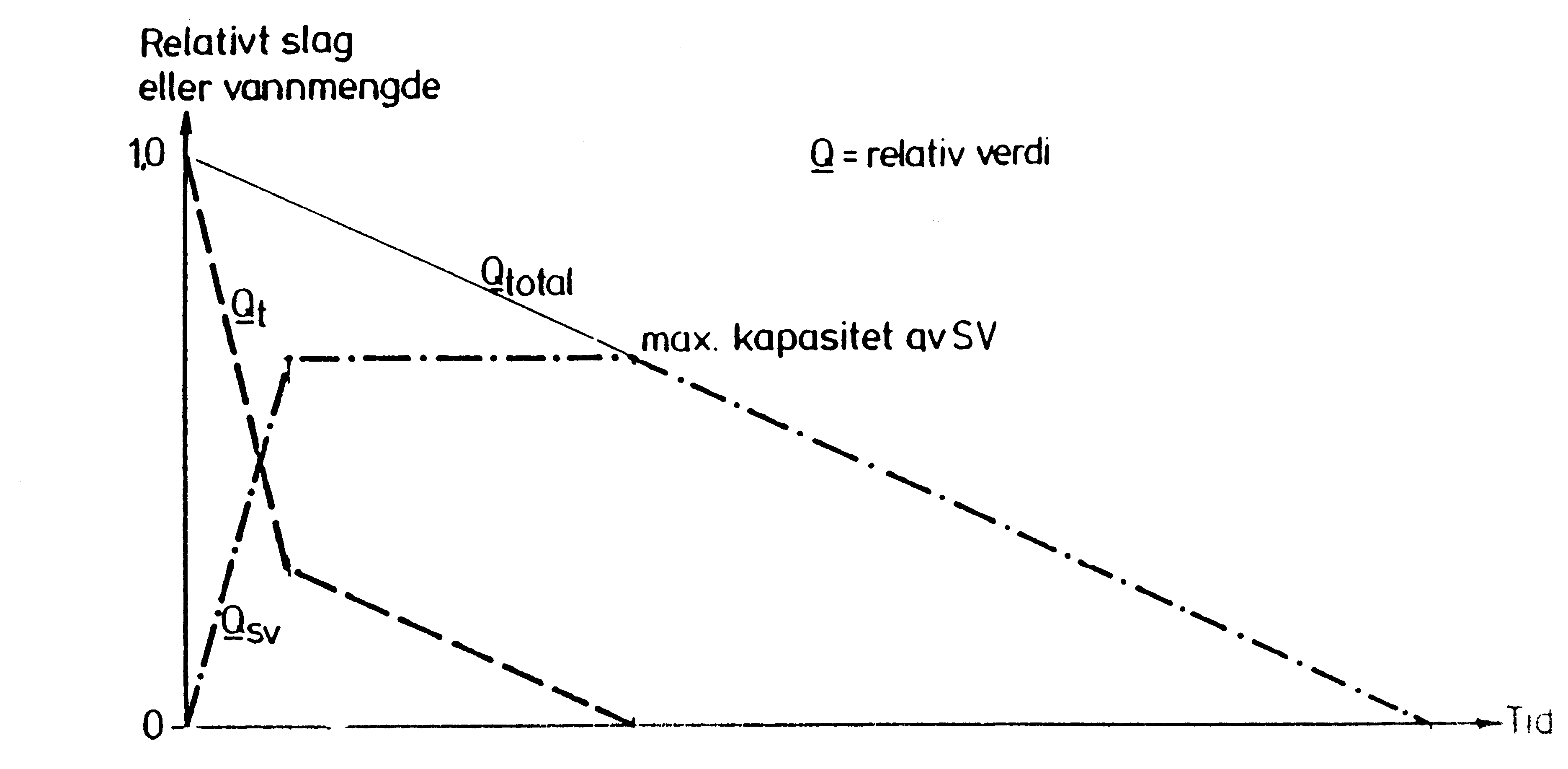

Det er ofte montert en sikkerhetsventil på spiraltrommen for å avlede vannet forbi løpehjulet eller ledeapparatet. Den er normalt utformet som en ringventil, og blir kontrollert av ledeapparatbevegelsen. Dermed kan både trykkstigningen og turtallsøkning kontrolleres under avslag.

Vannstrømmen gjennom sikkerhetsventilen blir ledet inn i en energidreper og videre til sugerøret for turbinen.

Sikkerhetsventilen på spiraltrommen er som oftest utført med metallisk tetning. Gummiprofil er også benyttet. Sikkerhetsventilen består i hovedtrekk av støpt hus med en sylinderventil med påbygget tetning som tetter mot tetningssetet i nedre del av sikkerhetsventilhuset.

Toppen av sikkerhetsventilen er utstyrt med en hydraulisk sylinder. Det er servomotoren for ledeapparatet, eller en slaveservomotor, som styrer sikkerhetsventilen. Når servomotoren lukker raskt vil sikkerhetsventilen åpne og slippe vannet forbi uten at det går gjennom ledeapparatet. Dermed kan man redusere turtallsstigningen men likevel ha en moderat trykkstigning ved avslag. Figur 18 viser en skjematisk fremstilling på en type sikkerhetsventil.

Figur 19 viser relativ bevegelse mellom hovedservomotor og sikkerhetsventil. På grunn av tilnærmet linearitet mellom hovedservomotorposisjon og vannmengde, indikerer dette diagrammet også vannføring i systemet.

6.1.2 Skadetyper

På sikkerhetsventilen vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 34.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

6.1.3 Målemetoder

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelige tegn til slitasje/skader/lekkasjer |

| 2 | Noen tegn til

slitasje/skader/lekkasjer/svetting. Resultatet er noe dårligere enn i ny/nyrevidert tilstand. |

| 3 | Utbredt

slitasje/skade/lekkasjer. Resultatet er betydelig dårligere enn i ny/nyrevidert tilstand. |

| 4 | Tilstanden er kritisk. Tiltak må iverksettes før videre drift. |

Funksjonskontroll

Funksjonskontrollen vil inngå som en del av funksjonskontroll på regulatoren.

6.1.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved målingen | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | X |

6.2 Kombinator

6.2.1 Komponentbeskrivelse

For å få best mulig virkningsgrad med en kaplan- eller rørturbin er disse utført med regulerbare løpehjulsskovler. Løpehjulsskovlene reguleres av en servomotor som vanligvis er plassert innvendig i løpehjulsnavet. En egen oljeinnføringsenhet fører olje ned til servomotoren. For å få god virkningsgrad ved forskjellig last (og fallhøyde), er forholdet mellom løpeskovlvinkel og ledeapparatåpning regulert av kombinatoren. Kombinatoren kan enten være mekanisk-hydraulisk eller elektro-hydraulisk operert. Kombinatoren står som oftest plassert på eller ved toppen av aggregatet.

En mekanisk-hydraulisk kombinator er bygd sammen med løpehjulsstyringen, og består av:

- Sleidhus med sleid

- Tilbakeføringsmekanisme

- Kombineringskurve

- Rørføringer til oljeinnføringsenheten

Kombinatorens funksjon er:

- Sleiden fordeler oljen til løpehjulet for åpning eller lukking av skovlene.

- Skovlenes posisjon blir bestemt av kombineringskurven (kamskive eller elektrisk kam) som blir styrt av ledeapparatets stilling.

- Sleiden må ha en tilbakeføring. Tilbakeføringen er som oftest tilknyttet det minste røret som er forbundet med løpehjulets stempel og dermed viser posisjonen på løpehjulsskovlene.

En elektro-hydraulisk kombinator har elektrisk tilbakemelding av løpeskovelposisjon og kombineringskurven er realisert elektronisk. Servomotoren blir da operert av en elektrohydraulisk servoventil.

6.2.2 Skadetyper

På en mekanisk kombinator vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 37.

Kombinatoren er som oftest mekanisk oppbygd. I den senere tid blir nå ofte kombineringskammen bygd opp av elektriske komponenter.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

6.2.3 Målemetoder

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelige tegn til slitasje/skader/lekkasjer |

| 2 | Noen tegn til

slitasje/skader/lekkasjer/svetting. Resultatet er noe dårligere enn i ny/nyrevidert tilstand. |

| 3 | Utbredt

slitasje/skade/lekkasjer. Resultatet er betydelig dårligere enn i ny/nyrevidert tilstand. |

| 4 | Tilstanden er kritisk. Tiltak må iverksettes før videre drift. |

Kombineringsprøve

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Minimale avvik fra ny tilstand |

| 2 | |

| 3 | Avvik fra tidligere målinger |

| 4 | - |

6.2.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved målingen | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | X |

| 8 år | Kombineringsprøve |

6.3 Oljeinnføringsenhet

6.3.1 Komponentbeskrivelse

Oljeinnføringsenheten fører og fordeler oljen til servomotoren. Oljen må fordeles til respektive åpne- og eller lukkesiden av servomotorstemplet i løpehjulet slik at servomotoren kan arbeide iht kombineringskurven i regulatoren.

Anlegget er bygd opp på følgende måte og har følgende funksjoner:

- Innvendig i den hule turbinakselen er det ført et stort rør, og innvendig i det store røret er det igjen ført et lite rør. Dermed oppnår man tre oljeløp ned til løpehjulet.

- Oljeinnføringsenheten fordeler oljen til de nevnte tre løp.

- Oljeinnføringsenheten står stille og akselen roterer. Det må derfor være tetninger mellom de forskjellige kamrene slik at det ikke blir lekkasjer mellom kamrene eller ut til friluft.

- Rørene forsyner vanligvis hver sin side av servomotoren. Servomotoren har ofte kun spalttetninger slik at man har en kontrollert lekkasje ut i løpehjulsnavet. Dermed får man en viss utskiftning av oljen i løpehjulsnavet og eventuell vanninntrengning kan detekteres. Mellomrommet mellom det store røret og veggen i akselboringen fører ut lekkasjeoljen.

6.3.2 Skadetyper

På oljeinnføringsenhet for olje til løpehjul vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 41.

Oljeinnføringsenheten består av en fast enhet for fordeling av olje til de riktige kanaler i en roterende turbinaksel. Oljeinnføringsenheten er benyttet for kaplan- og rørturbiner for fordeling av oljen for regulering av løpehjulskovlenes stilling.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

6.3.3 Målemetoder

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelige tegn til slitasje/skader/lekkasjer |

| 2 | Noen tegn til

slitasje/skader/lekkasjer/svetting. Resultatet er noe dårligere enn i ny/nyrevidert tilstand. |

| 3 | Utbredt

slitasje/skade/lekkasjer. Resultatet er betydelig dårligere enn i ny/nyrevidert tilstand. |

| 4 | Tilstanden er kritisk. Tiltak må iverksettes før videre drift. |

6.3.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved målingen | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | X |

6.4 Deflektormekanisme

6.4.1 Komponentbeskrivelse

En viktig mekanisme for en peltonturbin er deflektormekanismen. Ved en rask lastreduksjon vil turtallsstigningen bli begrenset ved at deflektoren raskt svinges inn vannstrålen og avleder vannet fra løpehjulet. Nålstyringen følger så etter inntil vannføringen tilsvarer belastningen på aggregatet hvorpå deflektoren svinges ut av strålen igjen. Ved normal belastningsendring på aggregatet blir strålen utelukkende regulert ved hjelp av nålstyringen.

I stedet for deflektor kan turbinen være utstyrt med en knivmekanisme. Kniven svinges inn i strålen og skjærer vekk en del av strålen fra løpehjulet (deflektoren bøyer av hele strålen).

Bevegelsen av deflektorene bestemmes av regulatoren. Det er en egen servomotor som styrer deflektorene. Nålenes og deflektorenes bevegelse er knyttet sammen gjennom en følgeregulering som ofte består av en kamskive. Deflektorene reguleres slik at de ligger like utenfor strålens diameter alt etter hvilket lastpådrag som aggregatet er innstilt på.

Deflektormekanismen funksjon og oppbygging er som oftest følgende:

- Styrepulten med hovedsleid og utstyr styrer servomotoren.

- Fra servomotoren føres mekaniske stenger, armer og ledd fram til deflektoren.

- Fra servomotoren tas også tilbakeføringsmekanismen ut.

- Kamskiven styrer nålene.

Reguleringen av deflektor og nål er i de senere årene utført ved hjelp av elektronikk og separate elektro-hydraulisk servosystem for nål og deflektor.

6.4.2 Skadetyper

På deflektormekanismen vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 44.

Derflektormekanismen består av armer, aksler, stenger, ledd, lagre, etc. De vanligste feilene er slitasje og bitinger. Slitasje på selve deflektoren er beskrevet i peltonturbin.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

6.4.3 Målemetoder

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelige tegn til slitasje/skader/lekkasjer |

| 2 | Noen tegn til

slitasje/skader/lekkasjer/svetting. Resultatet er noe dårligere enn i ny/nyrevidert tilstand. |

| 3 | Utbredt

slitasje/skade/lekkasjer. Resultatet er betydelig dårligere enn i ny/nyrevidert tilstand. |

| 4 | Tilstanden er kritisk. Tiltak må iverksettes før videre drift. |

6.4.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved målingen | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X |

6.5 Nålstyring

6.5.1 Komponentbeskrivelse

For styring av nålene for en peltonturbin blir bl.a. følgende systemer benyttet:

- Felles nålservomotor og mekaniske overføringer til hver enkelt nål.

- Separat servomotor for hver nål, hvor deflektor-/knivservomotoren styrer en mekanisk overføringsmekanisme med kamskive for hver nål.

Nålservomotorene er på nyere anlegg som oftest plassert inne i nålbendet som en enhet sammenbygd med nålen. Dette er nærmere beskrevet i boken om peltonturbiner.

Nålstyreskapet er et rent følge- og forsterkersystem for separat nålstyring.

Nålstyreskapet for hver nål inneholder i hovedsak:

- Kamskive, som er styrt av deflektor-/knivservomotoren, med reguleringsarmer og ledd

- Sleidesystem for fordeling av olje til servomotoren, åpning, lukking

- Tilbakeføringsmekanisme fra nålen

- Mekanisme for valg av nåler som skal være aktive

- Nødvendige stillingsgivere, endebrytere, etc

Funksjonsmessig kan styreskapet beskrives med følgende punkter:

- Kamskiven som er styrt av deflektor-/knivservomotoren gir en skalverdi for nålene.

- Denne skalverdien overføres til sleidesystemet via armsystem, og gir sleiden et utslag som styrer nålen i riktig posisjon.

- Tilbakeføringsmekanismen fra nålen styrer sleidesystemet tilbake til nøytral posisjon når nålen har nådd sin riktige posisjon i forhold til referanseverdien.

- Mekanismen for nålvalg setter den eller de nålene som ikke skal delta i kjøringen til lukket posisjon uansett referansen som kamskiven gir.

- Ved oppstart til tomgang er det oftest to nåler som blir brukt til innfasing. Antall nåler som velges benyttet er avhengig av lasten som ønskes kjørt. Nålvalg blir ofte benyttet for aggregater med 4, 5 eller 6 nåler.

I nyere elektroniske regulatorer er kamskivens funksjon realisert elektronisk (ofte betegnet elektronisk kam). Det benyttes også elektronisk tilbakeføringen fra nålene og fra deflektor-/knivservomotor. Dette forenkler konstruksjonen av nålservomotorene og man får færre mekaniske overføringer med det vedlikehold som slikt fører med seg.

Nålstyreskapet er en frittstående enhet. Den er plassert så nær nålene som mulig for at tilbakeføringen skal bli enklest mulig, og for å få korte og enkle rørføringer fram til nålene.

Nålstyreskapet har forbindelse til deflektor-/knivservomotoren.

Nålstyreskapets hydrauliske komponenter, sleidesystem etc, er matet fra trykkoljeanlegget.

6.5.2 Skadetyper

På nålstyringen vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 47.

Nålstyringen består av sleid, armer, ledd, opplagringer, etc som krever rengjøring og ettersyn for at nålstyringen skal fungere som forutsatt.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

6.5.3 Målemetoder

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelige tegn til slitasje/skader/lekkasjer |

| 2 | Noen tegn til

slitasje/skader/lekkasjer. Resultatet er noe dårligere enn i ny/nyrevidert tilstand. |

| 3 | Utbredt

slitasje/skade/lekkasjer. Resultatet er betydelig dårligere enn i ny/nyrevidert tilstand. |

| 4 | Tilstanden er kritisk. Tiltak må iverksettes før videre drift. |

Funksjonskontroll

Funksjonskontrollen vil inngå som en del av funksjonskontroll på regulatoren.

6.5.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved målingen | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X |