4 Rør og rørdeler (486.DDD.210)

4.1 Komponentbeskrivelse 4.2 Skadetyper 4.3 Målemetoder 4.4 Måleprogram5 Ventiler (486.DDD.220)

5.1 Komponentbeskrivelse

5.1.1 Sluseventil 5.1.2 Spjeldventil 5.1.3 Kuleventil 5.1.4 Membranventil 5.1.5 Tilbakeslagsventil 5.1.6 Flottørventil 5.1.7 Trykkreduksjonsventil 5.1.8 Blende 5.1.9 Nålventil7 Aktuatorer (486.DDD.240)

7.1 Komponentbeskrivelse

7.1.1 Elektrisk aktuator 7.1.2 Hydraulisk aktuator 7.1.3 Pneumatisk aktuator11 Vannmengdemålere / strømningsvakter

11.1 Komponentbeskrivelse 11.2 Skadetyper 11.3 Målemetoder 11.4 Måleprogram13 Vedlegg

13.1 Flytdiagrammer med tolkningskriterier

13.1.1 V1.1 Rør og rørdeler, filter, ventiler, pumper, ejektor, kjølevanntank - Visuell inspeksjon 13.1.2 V1.2 Vannmengdemåler - Visuell inspeksjon 13.1.3 V1.3 Rør og rørdeler, filter, ventiler, pumper, ejektor - NDT-kontroll 13.1.4 V1.4 Rør og rørdeler - Vannmengdemåling 13.1.5 V1.5 Pumper - KapasitetsmålingHÅNDBOK - KJØLEVANNSANLEGG, TØMME- OG LENSEANLEGG

1 Innledning

Kjølevannsanlegg og tømme- og lenseanlegg er egentlig to separate hjelpesystemer, men etter som de er bygd opp av stort sett de samme komponentene, er de beskrevet i samme håndbok. Hver av de nevnte enhetene er beskrevet i separate kapitler, og hvert kapittel er delt inn i følgende delkapitler:

Kapitlet gir en kort beskrivelse av den aktuelle enhetens oppbygging og virkemåte. Beskrivelsen er basert på typiske norske anlegg.

En generell beskrivelse av aktuelle skademekanismer er gitt i Skademekanismer.

De skadetypene som er mest aktuelle for kjølevannsanlegg og tømme- og lenseanlegg er:

- mekanisk slitasje

- korrosjon

- sanderosjon

- kavitasjonserosjon

- utmatting

- forskyvninger

- løse forbindelser

- gjentetting

En generell forklaring til innholdet i tabellene som beskriver de enkelte skadetypene (f.eks. Utsagnskraft) er gitt i kapitlet Skadetyper i Innledning.

En generell beskrivelse av aktuelle målemetoder er gitt i Målemetoder.

De målemetodene som er mest aktuelle for kjølevannsanlegg og tømme- og lenseanlegg er:

- visuell inspeksjon

- penetrantprøving

- magnetpulverprøving

- vibrasjonsmåling

- vannmengdemåling

- trykkmåling av pumpe

- kapasitetsmåling

En generell forklaring til innholdet i tabellene som beskriver de enkelte målemetodene (f.eks. Kriterier for karaktersetting) er gitt i kapitlet Målemetoder i Innledning.

Kapitlet inneholder et veiledende måleprogram for den aktuelle enheten.

En generell forklaring til måleprogram er gitt i kapitlet Måleprogram i Innledning.

I tillegg inneholder denne håndboken følgende deler:

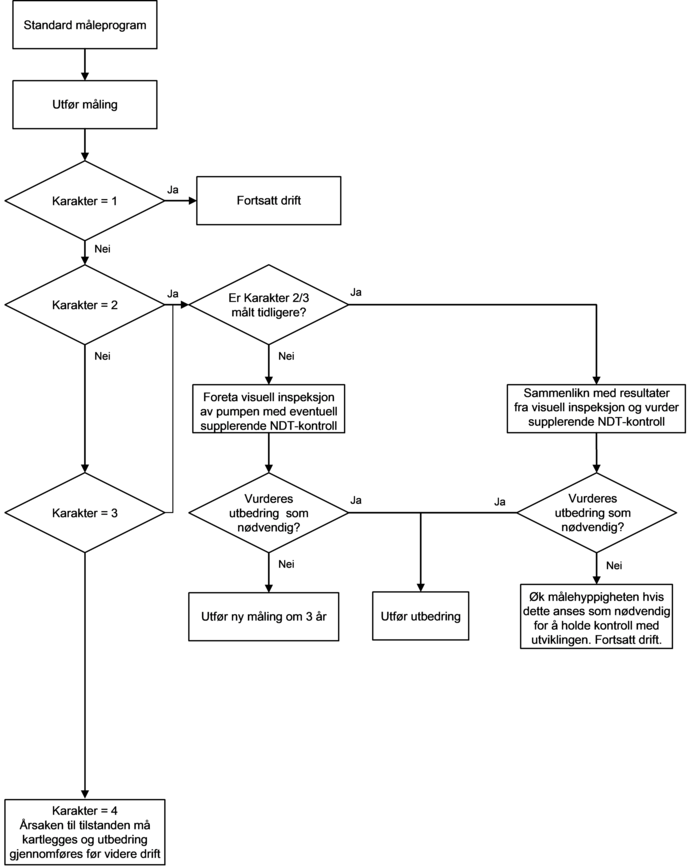

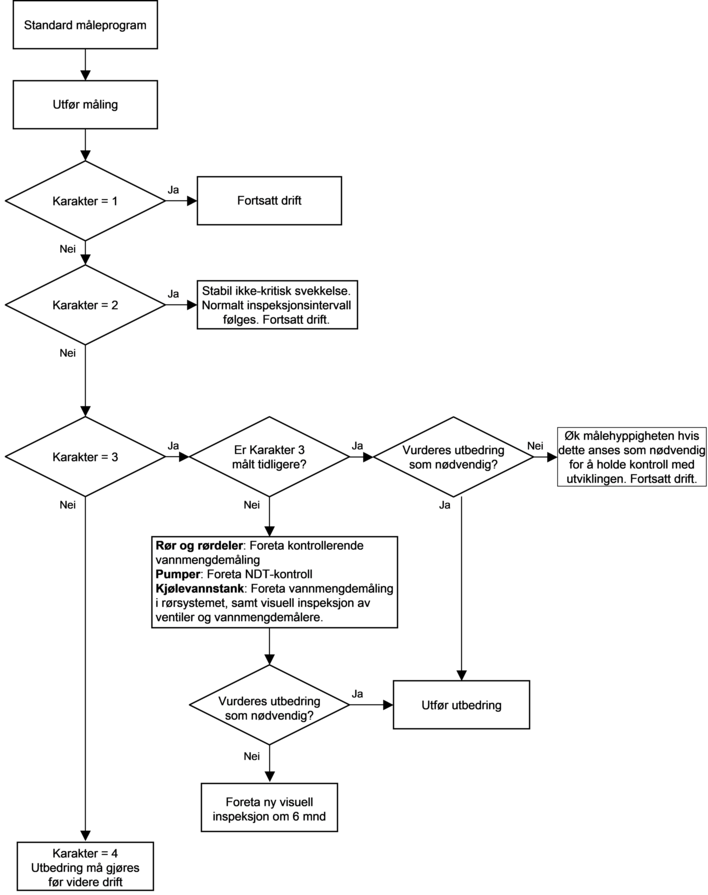

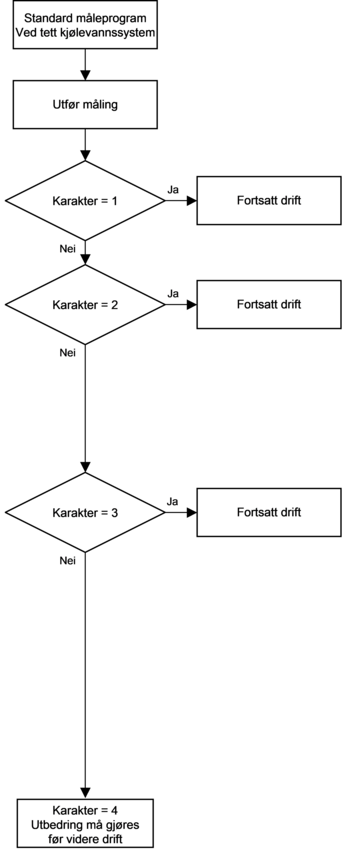

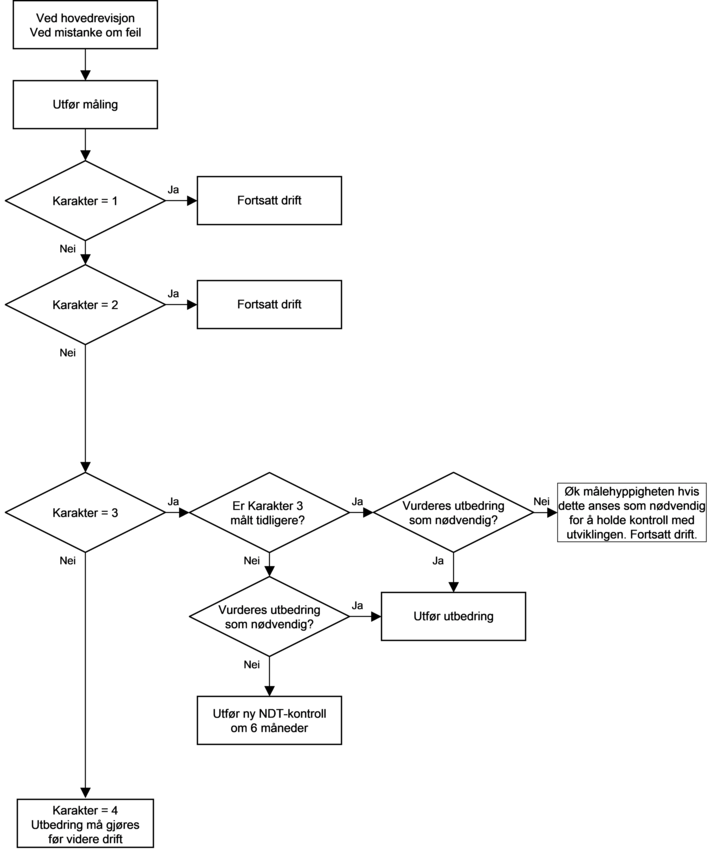

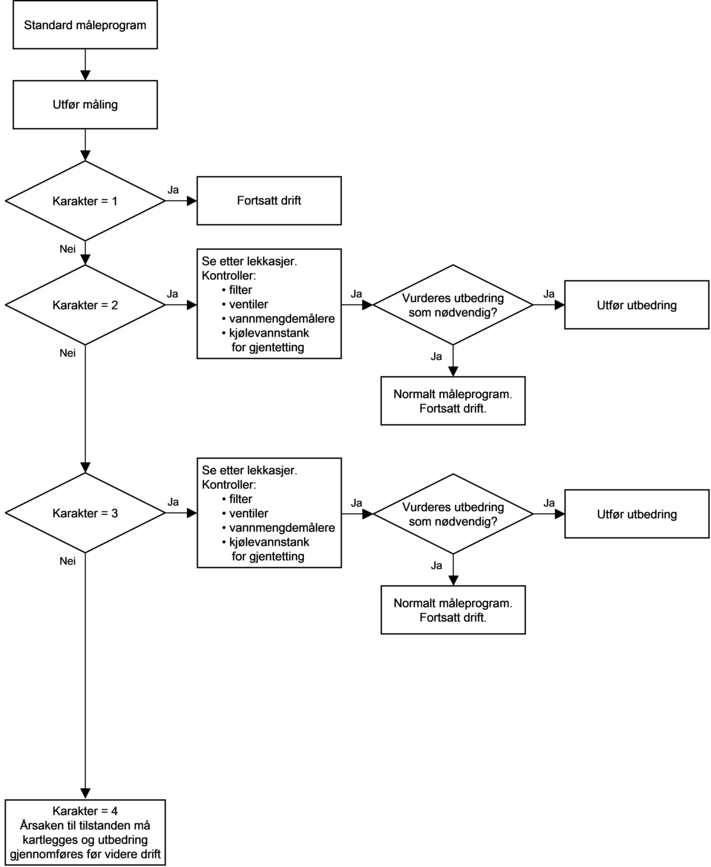

Kapittel 13.1 inneholder flytdiagrammer som skal være en hjelp til å stille diagnose for tilstanden til den aktuelle komponenten ved at et sett med regler (tolkningskriterier) anvendes på måleresultatene. Diagnosen leder fram til de tiltak som bør iverksettes ved avvikende verdier.

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i Innledning.

Kapittel 13.2 inneholder skjemaer for registrering av de enkelte målingene

Det er utstrakt bruk av linker i tilstandskontrollhåndbøkene. Disse vil normalt være blå og understreket i den elektroniske versjonen. I en eventuell sort/hvit papirutskrift vil de kun fremstå som understreket. Det presiseres derfor at samtlige understrekninger i en papirversjon representerer linker til andre kapitler i samme dokument, eller til andre dokumenter.

I kapitlene om Målemetoder kan overskrifter inneholde linker til dokumentet Målemetoder, mens tabelloverskrifter kan inneholde linker til det aktuelle tilstandskontrollskjemaet. Dokumenter som ofte er linket opp er Innledning, Skademekanismer og Målemetoder.

2 Anleggsbeskrivelse

I dette kapitlet gis det eksempler på kjølevannsanlegg og tømme- og lenseanlegg med en kort beskrivelse av de komponenter som inngår i disse hjelpesystemene.

Hvert kjøle-, tømme- og lenseanlegg er spesielt tilpasset det aktuelle kraftverk, og hvert system er dermed unikt. Oppbygging, tekniske løsninger og valg av komponenter vil variere fra anlegg til anlegg. Oppbyggingen vil blant annet være avhengig av turbintype og -størrelse og tilgjengelig plass, og kompleksiteten i systemet vil øke med antall aggregater.

Kjølevannsanlegget skal sikre tilstrekkelig kjølevann til brukerne, kjølerne, i prioritert rekkefølge. Prioritering av brukerne gjøres gjennom oppdeling av kjølevannsanlegget i atskilte kretser. Tilførselen av kjølevann til brukerne skal være helt uavhengig av driftsmodus på aggregatet under stillstand, start, tomgang, alle belastninger, rusing og utløp. Kjølevannstilførsel i et begrenset tidsrom til prioriterte brukere, lagerkjøling, er sikret helt uten tilførsel av ekstern energi gjennom fallprinsippet. Det hydrauliske falltapet i rørsystemet med ventiler, strømningsvakter og øvrig innmontert utstyr må derfor til en hver tid balansere mot den tilgjengelige trykkhøyden for gi det ønskede resultat og nødvendig kjølekapasitet.

Det er viktig å betrakte kjølevannssystemet som en helhet der de ulike komponentene er tilpasset hverandre, ikke minst er dette viktig ved utbytte/endringer av komponenter eller selve systemet. Et hvert inngrep eller endring i kjølevannsanlegget uten nødvendig systemforståelse og vurdering av alle driftsmodus, kan gi uønskede og store ringvirkninger for aggregatet. Feil på eller feilbetjening av kjølevannsanlegget medfører hvert år et stort antall uønskede driftsavbrudd.

Tømme- og lenseanlegget skal tømme vannvei og holde stasjonen tørr. De fleste drukninger og oversvømmelser av kraftverk i Norge er forbundet med situasjoner som tømme- og lenseanlegget i stasjonen skal håndtere. Stor driftssikkerhet og rikelig reserve skal prioriteres, og løsninger som er lite påvirket av forurensninger og større fremmedlegemer i vannet bør foretrekkes. Et godt tømme- og lenseanlegg skal være enkelt, lettfattelig og oversiktlig uten unødvendige komplekse løsninger som kan gi feilbetjening. Lenseanlegget skal fungere automatisk, fullstendig uavhengig av aggregatets driftsmodus. Ved unormale driftstilstander som nedtapping og tømming skal det alltid være kontinuerlig overvåkning av nivået i lensekummen av personell som kan betjene utstyret, pumper og ventiler, manuelt.

Da sikkerhet skal prioriteres for tømme- og lenseanlegg, bør gjennomprøvede løsninger foretrekkes ned til minste detalj. Selv små inngrep i systemet kan medføre redusert driftssikkerhet som igjen kan gi store konsekvenser for kraftverket.

Som allerede nevnt er hvert kjøle-, tømme- og lenseanlegg unikt med hensyn til system, løsninger og installert utstyr, og denne beskrivelsen vil naturlig nok bare omfatte de mest vanlige løsningene som finnes på kjølevannsanlegg/tømme- og lenseanlegg på norske kraftverk.

Kjølevannsanlegg

Kjølevannsanlegget er i denne håndboka definert som det hjelpesystemet som skal til for å forsyne kjølerne til de nedenfor nevnte enheter med rent kjølevann.

De enhetene som vanligvis trenger vann til kjøling og/eller smøring i en kraftstasjon er:

- Generator

- Lagre

- Turbinens oljetrykksanlegg

- Transformator

- Ventilasjonsanlegg

- Akseltetningsboks

For mindre stasjoner er det ofte tilstrekkelig med luftkjøling.

Når det gjelder selve oppbyggingen av et kjølevannsanlegg er det i norske kraftverk mest vanlig å bruke driftsvannet som kjølevann.

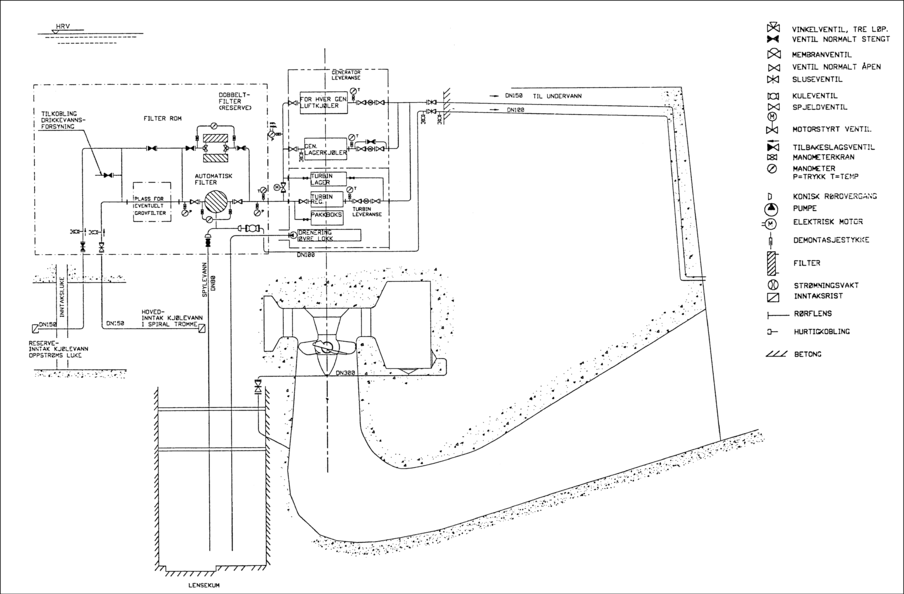

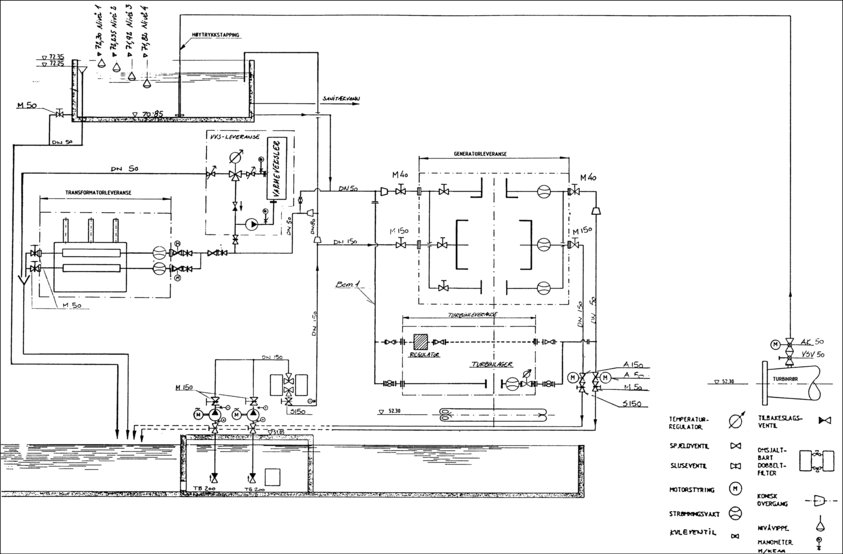

For lavtrykksanlegg (Kaplan-, Rør- og lavtrykks Francisturbiner) med fallhøyde i området 15 - 60 m, kan man hente kjølevannet direkte fra turbinens trykkside. Et eksempel på dette er vist i Figur 1. Kjølevannet går her fra et inntak i spiraltrommen (reserveinntak er plassert oppstrøms inntaksluken), via filtre til kjølerne og ut til avløp, som oftest over høyeste undervannstand.

For Francisturbiner med fallhøyde over ca 80 m brukes i Norge gjerne lekkasjevannet fra turbinhjulets øvre spalter (også kalt spaltvann fraøvre spaltring) som kjølevann. Et eksempel på dette er i vist i Figur 2. Ved en slik løsning trenges ikke filter da spaltklaringene er små og vil fungere som et filter. Når spaltene blir slitte, vil vannmengden og dermed også aksialkreftene på løpehjulet øke. For å kompensere for dette finnes ofte en forbindelse direkte til sugerøret slik at overflødig spaltvann kan ledes bort. Det spaltvannet som ikke ledes bort, føres til en kjølevannstank; eventuelt med avgreninger direkte til kjølerne, som f.eks. generatorluftkjøleren. Fra kjølevannstanken føres vannet til kjølere for lagre, regulator, transformator og eventuelt ventilasjonsanlegg. Alt avløpsvann føres om mulig til utenfor sugerørsluker over høyeste undervannsnivå. På nevnte type kjøleanlegg er det gjerne også en reserveavtapping fra trykkrøret som føres opp til kjølevannstanken. Tappingen reguleres av nivåvipper eller eventuelt ved hjelp av en flottørventil.

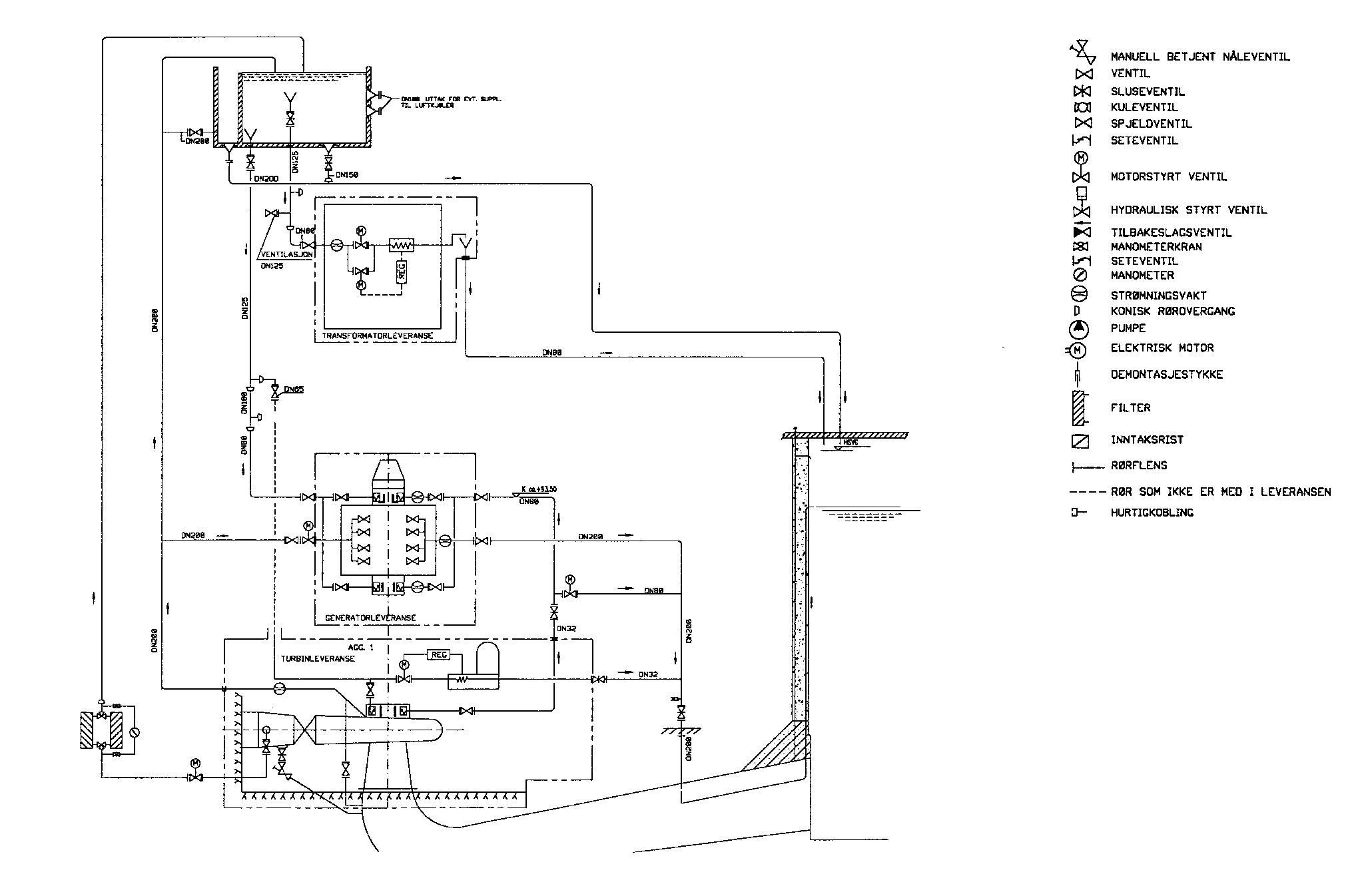

For Peltonturbiner er det mest økonomisk å hente kjølevannet fra undervannet. Vannet pumpes fra undervannet opp i kjølevannstanken. Noen ganger føres alt vannet direkte til tanken, andre ganger finnes avgreninger til en eller flere kjølere. Fra kjølevannstanken fordeles vannet til de ulike kjølerne. Avløpsvannet føres tilbake tilundervannet. Et eksempel på et slikt system er vist i Figur 3. Også her er det lagt opp til en reserveforsyning fra trykksjakta som føres opp til kjølevannstanken. For å tilpasse avtapningen til nødvendig kjølevannsmengde, kreves som regel en energidreper på røret slik at trykket reduseres.

For anlegg der dykkingen er stor eller det er stor variasjon i undervannstanden, kan det ofte være hensiktsmessig å pumpe kjølevannet fra undervann til kjølere og tilbake til undervann. Dette kan også være hensiktsmessig ved Francisturbiner der spaltvannet ikke gir tilstrekkelig mengde kjølevann eller der det er dårlig økonomi å tappe direkte fra trykkrøret.

De tre systemene som er beskrevet her er alle åpne kjølevannssystemer hvor driftsvannet brukes direkte til kjøling. I Norge er dette, som sagt, den mest vanlige løsningen fordi man som regel har meget rent driftsvann. Ved forurenset driftsvann kan det derimot være aktuelt å benytte et lukket kjølevannssystem der kjølevannet ikke tas fra driftsvannet. Rent kjølevann tilføres fra andre kilder, og dette sirkuleres i en lukket krets slik at det hele tiden brukes om igjen.

Tømme- og lenseanlegget

Tømme- og lenseanlegget er i denne håndboka definert som den installasjon av pumper, rør, ventiler etc som er nødvendig for å tømme turbinen og vannveien, samt å lense lekkasjevann fra kraftstasjonen. I likhet med kjølevannsanleggene er tømme- og lenseanleggene også skreddersydde løsninger, og arrangementene er derfor mange. Det er derfor bare noen få av de mest vanlige arrangementene som beskrives her.

Tømming

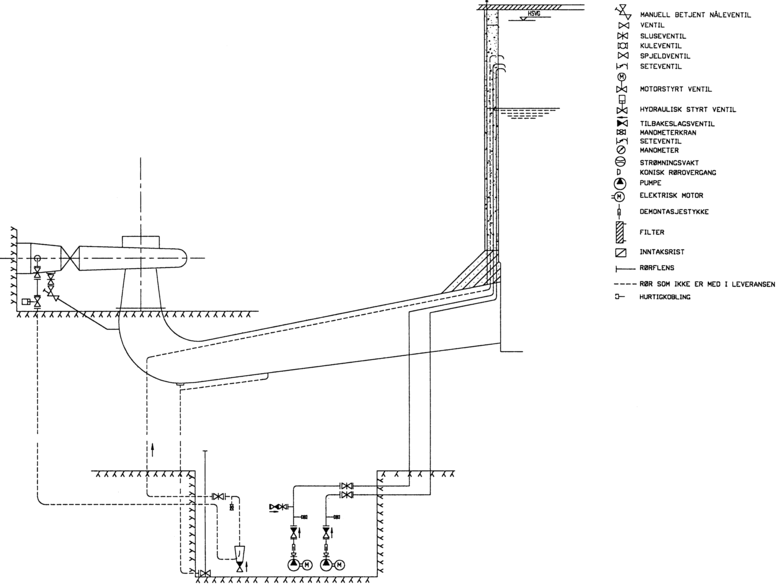

Tømming av vannveien foregår vanligvis ved at turbinen kjøres kontrollert med stengt inntak. Når vanntrykket er redusert til et bestemt nivå stoppes aggregatet. Den resterende del av vannet i vannveien tappes gjennom et ventilsystem på trykkrøret og ledes direktetil undervannet, sugerør, som vist i Figur 4, eller avløpskanal. Alt vann, hvor vannspeilet ligger lavere enn undervannsnivået, ledes til lensekum.

For å tømme de vannførende delene av turbinen, finnes det ulike systemer avhengig av turbintype. For turbiner som er dykket, dvs at løpehjulet i turbinen ligger på et lavere nivå enn undervannet, blir vann fra sugerør og tromme (Francis- og Kaplanturbiner) ledet til en lensekum. For enkelte eldre kraftverk kan det være nødvendig å tømme sugerøret ved hjelp av lensepumper som midlertidig senkes ned i sugerøret. Avløpet fra disse pumpene føres da direkte til nedstrøms avstengningen mot undervannet.

For turbiner hvor undervannet ligger på et lavere nivå enn løpehjulet i turbinen (f.eks. Peltonturbiner), forenkles tømmingen ved at vannet fra turbinen slippes direkte til undervannet.

Lensing

I kraftverk hvor turbinen er dykket, vil det være nødvendig med et lensesystem som evakuerer lekkasjevann fra ulike kilder, samt vann fra turbin og vannvei ved tømming, bort fra selve kraftstasjonen. Vanligvis føres lekkasjevann fra turbinen (unntatt vann fra øvre og nedre spaltring) og fra bygningsmasse etc til en lensekum. Herfra pumpes vannet til utsiden av stasjonen, vanligvis til avløpet fra turbinen. I Figur 4 er det skjematisk vist et lenseanlegg hvor lekkasjevann samles i lensekum for pumping til utsiden av kraftverket. For en slik type lenseanlegg er det meget viktig med pålitelig overvåkning av nivået i lensekummen og stor grad av sikkerhet for lensing.

I stasjoner der undervannsnivået ligger lavere enn de forskjellige kildene til lekkasjevann, forenkles systemet betydelig ved at alt lekkasjevann føres direkte i rør eller kanaler til avløpet fra turbinen.

3 Pumper (486.DDD.100)

3.1 Komponentbeskrivelse

På grunn av kjølevannspumpenes lange driftstid, tilstreber man høy driftssikkerhet kombinert med høy virkningsgrad.

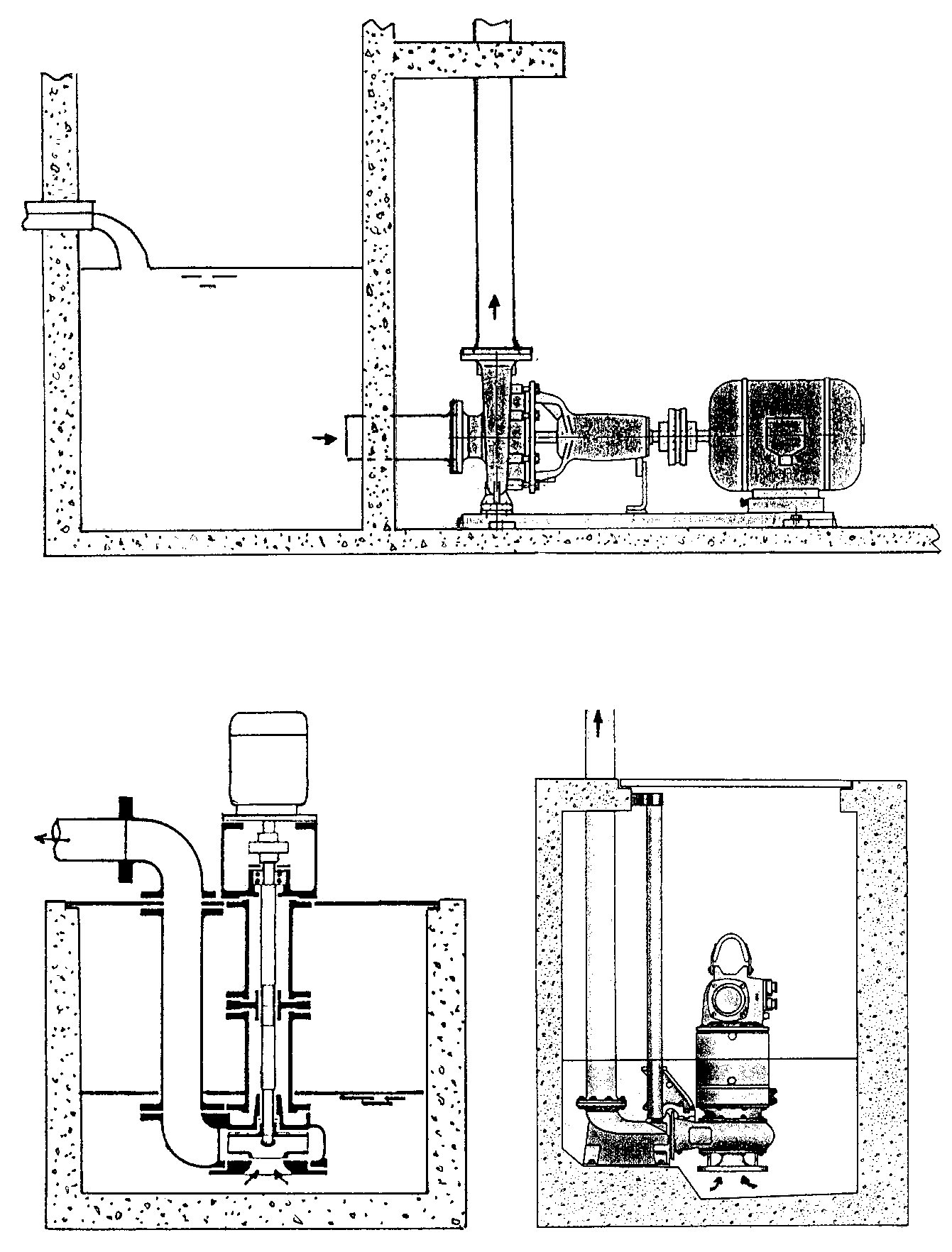

Mest brukt er tørroppstilte pumper, dvs at motor og pumpe er plassert i luft i eget pumperom. Den rimeligste løsningen er pumper som er plassert lavere enn vannivået ved pumpens inntak slik at eventuelle luftproblemer unngås ved pumpestopp. Der dette ikke lar seg arrangere kan eventuelt en tilsvarende selvsugende pumpe som er selv evakuerer luften velges.

Andre arrangementer brukes også. Pumper med lang aksel der pumpen står dykket i en kum mens motoren er tørroppstilt på et dekke i den andre enden av akselen, er et annet alternativ. Disse pumpene benyttes imidlertid lite i dag.

Nedsenkbare pumper er også et alternativ. For disse pumpene må motoren kunne gå både i luft og i vann. De nedsenkbare pumpene er mye brukt som lensepumper. Borehullspumper er et mindre benyttet alternativ til de konvensjonelle nedsenkbare pumpene. Borehullspumper, tåler stort utvendig trykk, krever lite plass og er enkle å tilpasse i eksisterende arrangement.

For hele tiden å kunne ha en sikker tilførsel av kjølevann, benyttes alltid minst to pumper (disse er da som regel identiske). Pumpene er vanligvis koplet slik at alle pumpene får tilnærmet like lang driftstid.

Materialet i pumpehuset er vanligvis seigjern eller støpestål. Pumpehjulet utføres som regel i bronse eller rustfritt stål. Materialet i akselen er i rustfritt stål. I Figur 19 er det vist eksempler på pumpearrangement.

For lensepumper er det først og fremst høy driftssikkerhet som er viktig.

For faste pumpeinstallasjoner i lensekum brukes ofte nedsenkbare pumper. Pumpene kan heises opp med geideføringer og nivåstyringen tilpasses blant annet motorens behov for kjøling. Lenseanlegget består minimum av to pumper. Pumpene opererer helt uavhengig av kjøringen av aggregatene. I tillegg til pumpene benyttes ofte lenseejektor. Pumpehjulet har ofte stort gjennomstrømningstverrsnitt for å unngå tilstopping og er som regel utført i epoxybelagt støpejern; alternativt bronse eller rustfritt stål. Materialet i pumpehus er vanligvis seigjern eller støpestål. Akselen er i rustfritt stål. Et eksempel på pumpearrangement i lensekummen er vist i Figur 4.

3.2 Skadetyper

På pumper vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- brudd i pumpehjul

Disse skadetypene er nærmere beskrevet i Tabell 1 og Tabell 2.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

I tillegg til å påvise skovlbrudd ved visuell inspeksjon, kan dette også oppdages ved et endret lydbilde. Mindre brudd der f.eks. bare en liten del av en løpehjulsskovl løsner, behøver ikke få andre konsekvenser enn redusert virkningsgrad. Større brudd vil som regel umiddelbart føre til andre følgeskader som lagerhavari eller akselbrudd. Selv om en pumpe havarerer er ikke dette kritisk med hensyn til videre drift aggregatet fordi både kjølevannsanlegg og lenseanlegg består alltid av minst to pumper. Ved et havari utbedres gjerne ikke skadene, men hele pumpen byttes derimot ut med en ny.

3.3 Målemetoder

Ved en visuell inspeksjon bør om mulig pumpehjulet demonteres slik at pumpehjulstetningen kommer til syne. Er det mistanke om sprekker i pumpehjul, -hus eller aksel, bør den visuelle inspeksjonen suppleres med enten penetrantprøving, magnetpulverprøving eller virvelstrømsprøving. Kriterier for karaktersetting ved visuell inspeksjon er gitt i Tabell 3.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Liten eller ingen tydelige tegn til skader eller slitasje. |

| 2 | Noen tegn til slitasje. Mindre

partier av skovlene har matt overflate. Malte flater har en tilstand bedre enn rustgrad Ri2 iht ISO 4628/3. Tegn til slitasje på akseltetning og løpehjulstetning. |

| 3 | Kavitasjonstæring eller erosjon på skovler. Stor lekkasje i akseltetning. |

| 4 | Tydelige sprekker på pumpehjul, pumpehus eller aksel |

Penetrantprøving, magnetpulverprøving og virvelstrømsprøving

Kriterier for karaktersetting etter penetrantprøving, magnetpulverprøving og virvelstrømsprøving er som for rør og rørdeler gitt i Tabell 10.

For større kjølevannspumper og lensepumper kan det være aktuelt å foreta en vibrasjonsmåling for å kartlegge årsaken til skadelige vibrasjoner.

Trykkmåling på høytrykkssiden av en pumpe når denne kjøres mot stengt ventil, gjøres for å kartlegge den generelle slitasjen i pumpen. Trykkreduksjonen beregnes ut ifra målt eller garantert trykk for ny pumpe. Kriterier for karaktersetting er gitt i Tabell 4.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelig reduksjon i trykket |

| 2 | Trykkreduksjon ≤ 20 % |

| 3 | |

| 4 | Ustabilt trykk. Trykkreduksjon > 20 % |

Kapasitetsmåling, er som tidligere nevnt, en målemetode for hele systemet sett under ett. Vet man derimot at komponenter som rør og ventiler har samme tilstand som tidligere, kan denne metoden også brukes til å kontrollere tilstandsutviklingen for pumpene. Kriterier for karaktersetting er gitt i Tabell 5. Kriteriene i tabellen forutsetter at alle resultatendringer kun skyldes pumpen.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelig endring i kapasiteten |

| 2 | Kapasitetsendring ≤ 10 % |

| 3 | |

| 4 | Ustabil kapasitet. Kapasitetsendring > 10 % |

3.4 Måleprogram

Aktuelle NDT-kontroller er penetrantprøving, magnetpulverprøving og virvelstrømsprøving. Disse prøvemetodene er tildels overlappende slik at det som regel er tilstrekkelig å utføre kun en av dem. Magnetpulverprøving egner seg ikke der materialet er i rustfritt stål da dette ikke er magnetisk.

| Tidsintervall | Måling | Rørsystemet stenges under måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | ||

| 5 år | Kapasitetsmåling | ||

| 5 år | Trykkmåling | X | |

| 5 år | Visuell inspeksjon | X | X |

| Ved mistanke om sprekker/feil | NDT-kontroll | X 1) | X 1) |

| Ved mistanke om skadelig vibr.nivå | Vibrasjonsmåling |

1) Avhengig av hvilken NDT-kontroll som utføres, og omfang av denne

4 Rør og rørdeler (486.DDD.210)

4.1 Komponentbeskrivelse

Røropplegget består av rette rør, bend, konuser, T-stykker, etc. Disse rørdelene utføres i dag i rustfritt stål; først og fremst av korrosjonsmessige hensyn. Utskifting og vedlikehold av selve rørene er normalt ikke nødvendig, og rørene kan derfor støpes inn i betong der det måtte passe. Der rørene kan komme i kontakt med surt vann eller sjøvann brukes gjerne materiale i syrefast eller sjøvannsbestandig stål. Eldre anlegg har gjerne rør i kobber eller “svart” stål. På endel anlegg er det også benyttet rør i PVC.

Rørene dimensjoneres styrkemessig for maksimalt innvendig trykk og temperaturspenninger. Normalt brukes ikke godstykkelser mindre enn 2,0 mm for rørdiametre mindre enn 150 mm og 3 mm for rørdiametre over 150 mm. Rørenes diameter bestemmes av nødvendig vannmengde til de ulike kjølerne. Det tas da hensyn til falltap i rør, bend, ventiler, filter etc. Lavere hastighet enn ca 1 m/s i rørene er ikke vanlig, bl.a. for å forhindre groing.

Rørlengder og bend koples sammen ved sveising eller ved flensforbindelser. Sveising av rustfrie rør foregår normalt med utvendig og innvendig dekkgass for å oppnå full gjennomsmelting og for å unngå oksydasjon som kan gi korrosjon. En alternativ metode er etterbehandling med syrebeising av sveiser.

Flensforbindelser utføres i henhold til gjeldende standarder, og det brukes vanligvis ikke lavere trykklasse enn PN 10. For trykk over PN 10 brukes gjerne stålarmerte flatpakninger mellom flensene; eventuelt O-ring ved spesielt høye trykk. For lavere trykk enn PN 10 benyttes ofte flatpakninger i myk, aldringsbestandig gummi.

Rør som ikke støpes inn festes normalt til braketter med klammer. Klammeravstanden er avpasset rørdimensjonen slik at en får et vibrasjonsfritt anlegg, samtidig som det er tatt hensyn til temperaturvariasjoner.

Rørene er som oftest merket, og da med farger i henhold til gjeldende standarder. Rørene merkes med mansjetter i hovedfarge og eventuell hjelpefarge, samt pil for strømningsretning og tekst for nærmere angivelse av rørinnhold og funksjon.

Et tømme- og lenseanlegg er ofte mer utsatt for vibrasjoner enn et kjølevannsanlegg på grunn av større vannhastigheter. Rørenes diameter bestemmes av nødvendig vannmengde ved tømming og lensing.

4.2 Skadetyper

På rør og rørdeler vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker

Disse skadetypene er nærmere beskrevet i Tabell 7 og Tabell 8.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Støpejernsrør vil være utsatt for korrosjon. Det kan være vanskelig å overvåke tilstanden innvendig i rørene. Vannmengdemåling vil være en måte å få en indikasjon på tilstanden. Men for å få et sikkert svar på tilstanden til røropplegget kan det være nødvendig å ta ut en prøvebit fra et av rørene (destruktiv prøving). Et bedre alternativ er å bruke ultralyd til tykkelsesmåling av rørene, slik at en slipper å ødelegge røret. I visse tilfeller kan man benytte fiberoptikk eller videokamera for å sjekke rørene innvendig, men det kan være vanskelig å gjøre en sikker bedømming av tilstanden også med denne metoden.

Ved røropplegg i rustfritt stål vil ikke korrosjon være noe problem i vanlig ferskvann. Slitasjen vil derfor vanligvis bestå av lekkasjer i pakninger på grunn av langvarig deformasjon og alder. Den normale slitasjen har ingen betydning for driften av aggregatet, med mindre en får tette kjølevannsrør eller kjølere. En slik situasjon vil føre til varmegang, men denne vil oppdages raskt gjennom den overvåkingen en har av aggregatet, og dette stoppes automatisk før situasjonen har ført til skade. Ved slike driftsstanser bør årsaken til stansen kartlegges og utbedres før videre drift av aggregatet.

Kjølevannsrør og rør for tømme- og lenseanlegg er normalt lavt påkjent, og sprekker er derfor sjelden noe problem. Eventuelle sprekker kan opptre på trykksiden av pumper dersom kraftige trykkstøt oppstår f.eks. på grunn av at en tilbakeslagsventil ikke virker etter hensikten.

Høytrykksrør som tapper vann fra trykksjakten kan få sprekkdannelse som følge av vibrasjoner. Skulle man få brudd i et kjølevannsrør, kan dette være kritisk da man i verste fall kan oversvømme stasjonen. Dersom konsekvensene av et brudd er store, bør man kombinere flere NDT-kontroller for å øke deteksjonssannsynligheten.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

4.3 Målemetoder

Visuell inspeksjon foretas for å registrere eventuelle deformasjoner eller lekkasjer på rør og koplinger. Alvorligheten av en lekkasje er ikke bare bestemt av størrelsen, men den vil også være sterkt avhengig av hvor lekkasjen befinner seg.

Karaktersettingen vil være basert på skjønnsmessig helhetsvurdering der tidligere inspeksjoner og erfaringer trekkes inn i sammenhengen. Kriterier for karaktersetting ved visuell inspeksjon av rør er gitt i Tabell 9.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Lite eller ingen tegn til lekkasjer eller skader |

| 2 | Små deformasjoner. Mindre lekkasjer

i form av drypp. Rustdannelser på flensbolter. |

| 3 | Store deformasjoner. Lekkasjer i

form av rennende vann. Løse flensbolter. Tegn til sprekker i sveiser eller i rørmaterialet. |

| 4 | Lekkasjer i form av sterk sprut. Tydelige sprekker i sveiser eller rørmaterialet. Flere løse flensbolter. |

Penetrantprøving og virvelstrømsprøving

Penetrantprøving og virvelstrømsprøving kan brukes for å kontrollere rør for sprekker og andre overflatefeil. Kriterier for karaktersetting er gitt i Tabell 10.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelige indikasjoner |

| 2 | Små riss og lineære indikasjoner |

| 3 | Riss og lineære indikasjoner |

| 4 | Gjennomgående sprekker, lekkasjer |

Vannmengdemåling vil først og fremst være aktuelt i et kjølevannsanlegg der man har krav til hvor mye vann som må forsynes de ulike kjølerne. Kriterier for karaktersetting er basert på endringen i vannmengden fra nytilstand, og er gitt i Tabell 11.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelige endringer i vannmengden |

| 2 | Vannmengdeendring ≤ 25 % |

| 3 | Vannmengdeendring ≤ 25 % |

| 4 | Ustabil vannføring. Vannmengdeendring > 25 % |

Man vil alltid kunne observere variasjoner i vannmengdene, og kriteriene i tabellen ovenfor er derfor ment som varige endringer ut over den normale variasjonen.

Metoden kan benyttes for å identifisere vibrasjoner i høytrykksavtappingsrør fra trykksjakt eller eventuelt vibrasjoner i pumperør.

4.4 Måleprogram

| Tidsintervall | Måling | Rørsystemet stenges under måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | ||

| Ved hovedrevisjon eller ved mistanke om feil | Vannmengdemåling | ||

| Ved mistanke om feil | NDT-kontroll | X 1) | X 1) |

| Ved mistanke om skadelig vibr.nivå 2) | Vibrasjonsmåling |

1) Avhengig av kontrollens omfang

2) Målinger foretas for eventuelt å identifisere vibrasjoner i høytrykks avtappingsrør fra trykksjakt eller i pumperør

5 Ventiler (486.DDD.220)

5.1 Komponentbeskrivelse

De ventiler som benyttes i et kjølevannsanlegg er nesten utelukkende standardventiler som lages etter internasjonale standarder med normerte mål for trykk, byggelengde, flensboring etc. Det betyr at både ulike ventiltyper og ventiler fra forskjellige leverandører kan brukes om hverandre. Men, som tidligere nevnt, må en være oppmerksom på at kjølevannssystemets egenskaper kan endres ved bytte av enkeltkomponenter og at det derfor er viktig å se på helheten i systemet ved et slikt komponentbytte.

I kjølevannsanlegg er det sluse- og spjeldventiler som er mest brukt. For mindre rørdimensjoner brukes også kuleventiler. Ved f.eks. vanskelig tilgjengelige ventiler, kan manøvrerbarheten økes ved å utføre disse ventilene med spindelforlengelse. Når det gjelder bruken av de ulike ventiltypene, brukes vanligvis sluseventiler som stengeventiler der rørene kommer ut av betongen, dette fordi disse er pålitelige og har et definert anlegg. Forøvrig brukes spjeldventiler eventuelt kuleventiler som betjeningsventiler. Der det er nødvendig med pumping av kjølevann brukes tilbakeslagsventiler på trykksiden av pumpene.

NB! Der kjølevannet hentes fra turbinens øvre spaltring (Francisturbin) må det ikke monteres stengeventiler på tilførselsrøret. Dette fordi en stengning av ventilen under drift kan føre til store aksialkrefter på turbinen, som igjen kan føre til havari av bærelager.

I tømme- og lenseanlegg er sluseventiler de mest brukte. For mindre rørdimensjoner brukes også kuleventiler. Der det er nødvendig med pumping av vann, bl.a. fra lensekum, brukes tilbakeslagsventiler på trykksiden av pumpene.

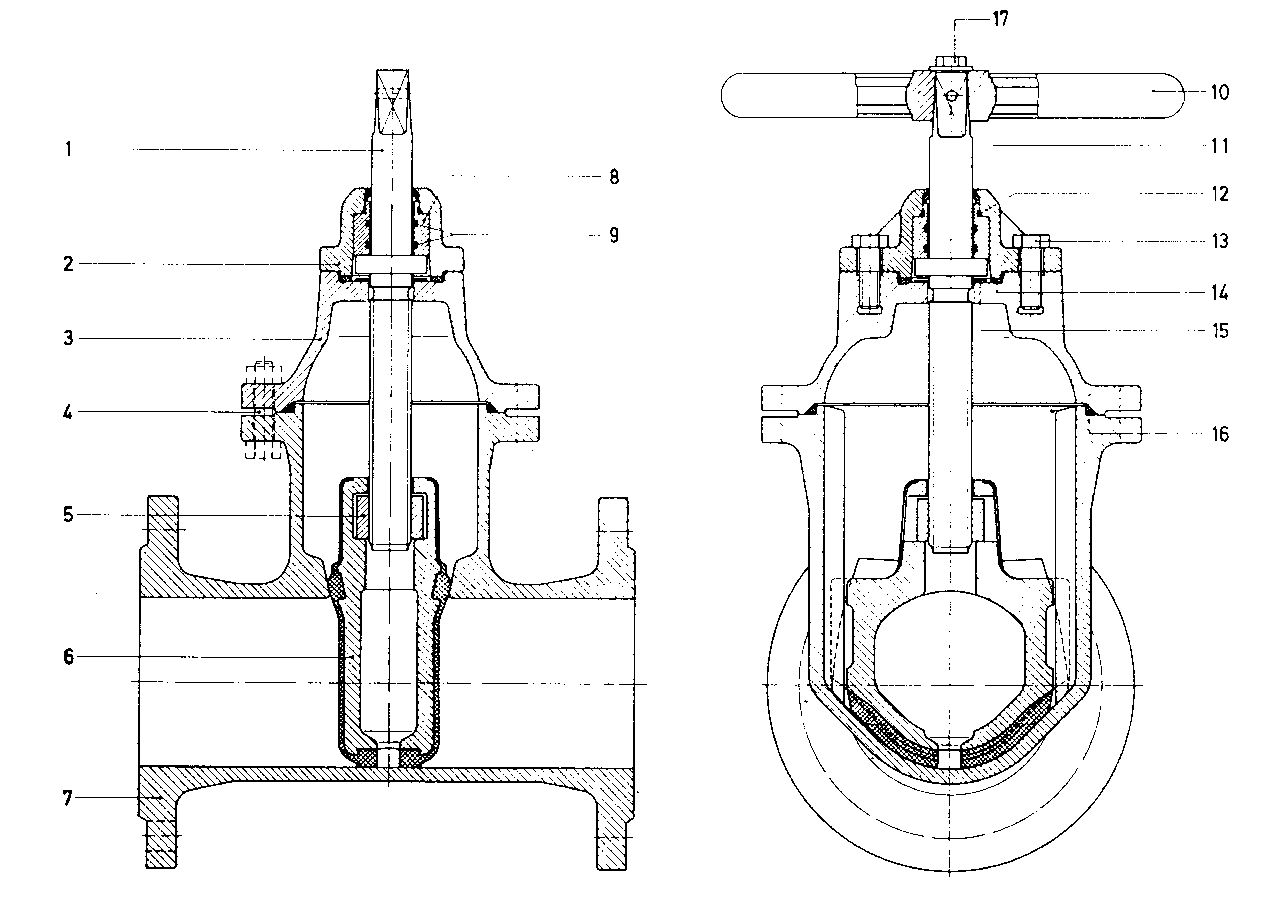

5.1.1 Sluseventil

Sluseventilene utføres som regel med flenser. Ventilen manøvreres som regel manuelt med ratt, som via en spindel beveger en sluse som går i føringer. Spindelen er som regel i rustfritt stål, ventilhus i seigjern eller tilsvarende. Vannberørte flater er gjerne belagt med plast eller gummi. Når mulig benyttes glattløps ventiler. En typisk sluseventil ervist i Figur 5.

5.1.2 Spjeldventil

Spjeldventilene er ofte av typen for innspenning mellom flenser, dvs at selve ventilen er uten flenser, men ører, “lugs”, er å foretrekke. Ventilene betjenes med spak, ratt eller aktuator. Spjeldventiler med dimensjon mindre enn DN 65 brukes vanligvis ikke. Spindel og tapper er vanligvis utført i rustfritt stål, mens huset er i seigjern. Et eksempelpå en typisk spjeldventil er vist i Figur 6.

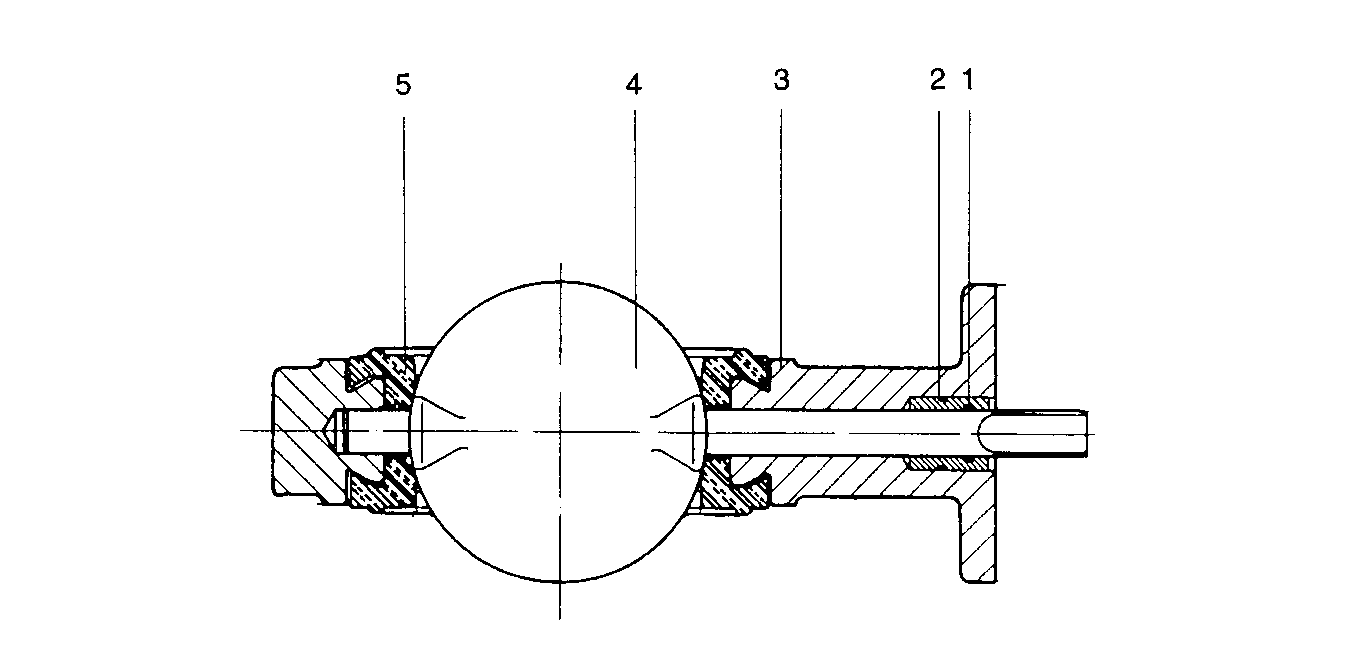

5.1.3 Kuleventil

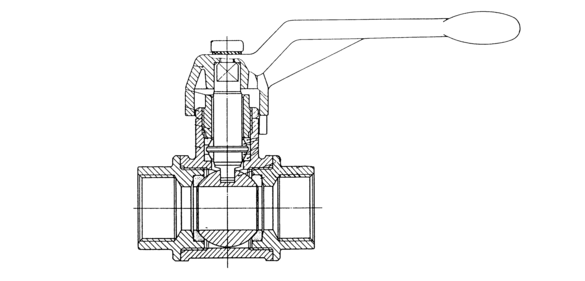

I kjølevannsanlegg brukes kuleventiler bare på mindre rørdimensjoner eller der hvor det er nødvendig med stor vannhastighet i røret eller falltapet over ventilen må være lite. Ventilen manøvreres ved hjelp av spak, ratt eller aktuator som beveger et kulelegeme i vannveien. Kuleventilen finnes i to hovedtyper utførelse; flytende eller akselopplagret kulelegeme, hvorav den sistnevnte er en mer pålitelig konstruksjon og derfor også tilsvarende meget dyrere. Kulelegemet har vanligvis anlegg av kunststoff. Selve kulelegemet og spindel er irustfritt stål. En kuleventil med flytende kulelegeme er vist i Figur 7.

5.1.4 Membranventil

Membranventilen er en ventiltype som først og fremst finnes på en del eldre anlegg.

Figur 8 viser en membranventil. Ventilen lukkes ved at en membran presses ned mot et sete. Manøvreringen skjer med et ratt, som via en spindel, beveger pressanordningen. Ventilhus og pressanordning er som regel utført i seigjern; spindel i rustfritt stål. Vannberørte deler er gjerne belagt med gummi.

5.1.5 Tilbakeslagsventil

Tilbakeslagsventiler brukes for å hindre uønsket tilbakestrømning.

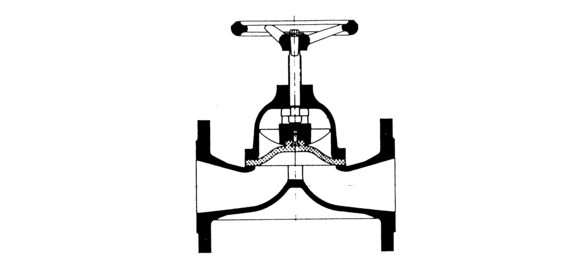

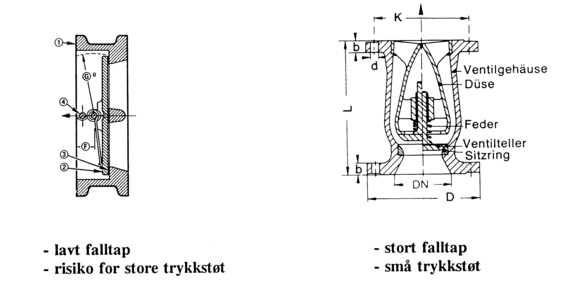

For å unngå store trykkstøt i rørledningen brukes ventiler som gir momentan lukking i det vannstrømmen snur. Det finnes flere typer tilbakeslagsventiler. Noen ventiler er utført med enkelt eller dobbelt spjeld i vannveien som bremser vannet ved hjelp av f.eks. lodd eller fjær som motvekt. Et annet prinsipp er ventiler med innvendig dråpeformet legeme som beveges når vannstrømmen snur. De nevnte typertilbakeslagsventiler er vist i Figur 9. Materialet i ventilhuset er seigjern eller bedre.

5.1.6 Flottørventil

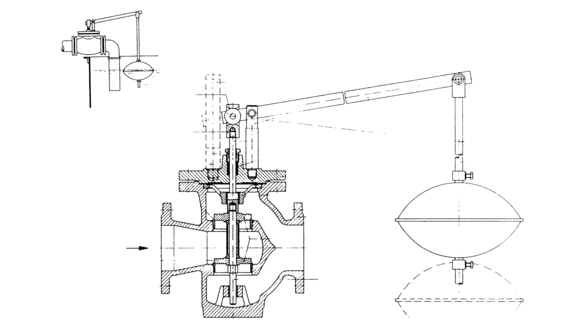

Disse ventilene brukes gjerne i forbindelse med reserveforsyning av vann til kjølevannstanken. Mengden av vann til kjølevannstanken styres av selve nivået i tanken ved at en flottør via en armforbindelse regulerer ventilens åpningsgrad direkte, eller ved å regulere styrevann til en fjernmontert membranstyrt flottørventil. Et eksempel på en flottørventiler vist i Figur 10. Flottørventilene har vist seg å være svært utsatt for slitasje. Problemet øker med økende trykk, og for vanntrykk høyere enn 100 mVS brukes ikke flottørventiler på grunn av store manøvreringskrefter som gjør at ventilene kan henge seg opp.

Disse ventilene brukes også som pilotventiler for styring av lenseejektorer. Pilotventilen aktuerer betjeningsventilene som åpner for drivvann til ejektoren. Lensesystemet med lenseejektor trår i kraft ved tilstrekkelig høy vannstand i kummen, i tilfeller hvor lensepumpene eller strømtilførselen til disse har sviktet.

5.1.7 Trykkreduksjonsventil

Enkelte kjølevannsanlegg baserer seg på forskyvning av kjølevann fra turbinrøret. På grunn av det høye trykket i turbinrøret vil det som regel være nødvendig redusere vanntrykket før det sendes ut i kjølevannssystemet. Trykkreduksjonsventil blir i en del tilfeller benyttet. Ventilen kombineres gjerne med sikkerhetsventil som skal hindre at nedstrøms røropplegg blir utsatt for høyt trykk om feilfunksjon av trykkreduksjonsventilen.

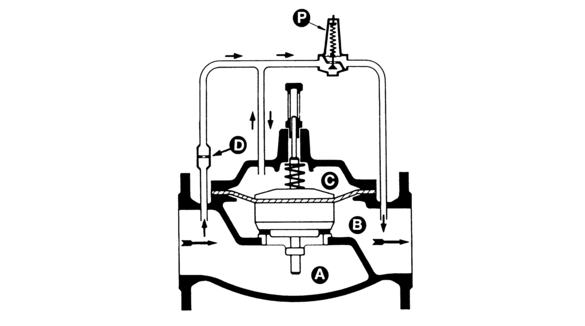

En trykkreduksjonsventil bør ikke settes direkte på turbinrøret, men ha en revisjonsventil i mellom, eventuelt også en på nedstrøms side, som gjør det mulig å foreta nødvendig ettersyn uten å måtte stenge heleanlegget. En trykkreduksjonsventil er vist i Figur 11.

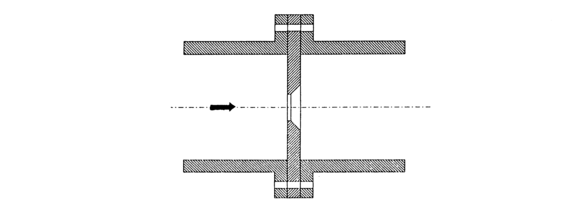

5.1.8 Blende

Når det er behov for en større trykkreduksjon for å redusere kjølevannsmengden, brukes gjerne faste blender i rustfritt stål i kjølevannssystemet. Disse er mer motstandsdyktige mot slitasje enn reguleringsventiler. Et eksempel på en blende for trykkreduksjon ikjølevannsanlegg er vist i Figur 12.

5.1.9 Nålventil

Denne type ventil brukes ofte for regulering ved tømming av trykksjakter med høye trykk. Tømmearrangementet er ofte bygd opp ved at det først er plassert en sluseventil på avtappingen fra trykkrøret. Deretter er nålventilen plassert nedstrøms et bend som bestemmer tømmerørets retning mot avløpet (sugerør eller avløpskanal). Etter nåleventilen må det være et rett avløp. For å kunne manøvrere sluseventilen er det ofte nødvendig med et mindre omløpsrør fra opp- til nedstrøms side av ventilen slik at en får trykkutjevning. Rekkefølgen for manøvrering ved tømming av trykkrøret er da at den mindre omløpsventilen på omløpsrøret åpnes. Deretter åpnes sluseventilen til helt åpen stilling. Til slutt åpnes det for tømming ved å regulere nålventilen til en bestemt posisjon ut fra ønsket tømmehastighet. Et eksempel på nålventil for formålet beskrevetovenfor er vist i Figur 13. Tømmearrangementet for trykksjakt er vist på samme figur som lenseanlegget.

5.2 Skadetyper

På ventiler vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 13. Det er viktig å være oppmerksom på at konsekvensene av slitasjen vil være sterkt avhengig av ventilens funksjon og plassering. Beskrivelsen av denne skadetypen er derfor meget generell på dette punktet.

Kontinuerlig regulerende flottørventiler er spesielt utsatt for slitasje i foringer, sete og lager, og faren for at ventilen kan henge seg opp er til stede. Sluseventiler plassert oppstrøms filter kan få sandoppsamling i ventilhuset. Det er viktig at ventilene blir plassert med rattet pekende vertikalt opp. Sprekkontroll av ventilhus er bare aktuelt på ventiler utsatt for høyt trykk og/eller vibrasjoner.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

5.3 Målemetoder

Visuell inspeksjon foretas for å registrere lekkasjer, eventuelle kavitasjons-, erosjons- og korrosjonsskader, og eventuelle skader på tetningsflater. I forbindelse med den visuelle inspeksjonen bør man også foreta en funksjonstest og lytte etter eventuelle lekkasjer gjennom stengt ventil. Kriterier for karaktersetting er gitt i Tabell 14.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen tydelige tegn på slitasje, korrosjon eller rivningsskader. Ingen lekkasje |

| 2 | Ventilene er tyngre å håndmanøvrere. Malte overflater innvendig har en tilstand bedre enn eller lik rustgrad Ri2 iht ISO 4628/3. Tetningene begynner å bli slitt. Antydning til rivningsskader. Dråpelekkasje. |

| 3 | Ventilene er meget tunge å håndmanøvrere. Malte overflater har en tilstand lik eller verre enn rustgrad Ri3 iht ISO 4628/3. Godt synlige rivningsskader. Ventilen lekker (rennende vann) |

| 4 | Funksjonsfeil. Ventilene lar seg

ikke manøvrere (sitter fast). Sprekker i ventilhus eller sluse, spjeld, tapper. Store rivningsskader. Ventilen har sprutlekkasje. |

Penetrantprøving, magnetpulverprøving og virvelstrømsprøving

Penetrantprøving, magnetpulverprøving og virvelstrømsprøving kan brukes for å kontrollere om det har oppstått sprekker og andre overflatefeil. Dette gjelder spesielt for ventiler under høyt driftstrykk eller for ventiler med kontinuerlig regulering for eks. flottørventiler. Kriterier for karaktersetting er de samme som for rør og rørdeler i Tabell 10.

5.4 Måleprogram

Tilbakeslagsventiler anbefales demontert for nærmere visuell inspeksjon hvert år. Aktuelle NDT-kontroller er penetrantprøving, magnetpulverprøving og virvelstrømsprøving. Magnet-pulverprøving egner seg ikke der materialet er i rustfritt stål da dette ikke er magnetisk.

| Tidsintervall | Måling | Rørsystemet stenges under måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon med funksjonsprøving | ||

| 1-10 år 1) | Visuell inspeksjon | X | X |

| Ved mistanke om sprekker/feil | NDT-kontroll | X 2) | X 2) |

1) Avhengig av type ventil, plassering og funksjon

2) Avhengig av hvilken NDT-kontroll som utføres, og omfanget av denne

6 Filter (486.DDD.230)

6.1 Komponentbeskrivelse

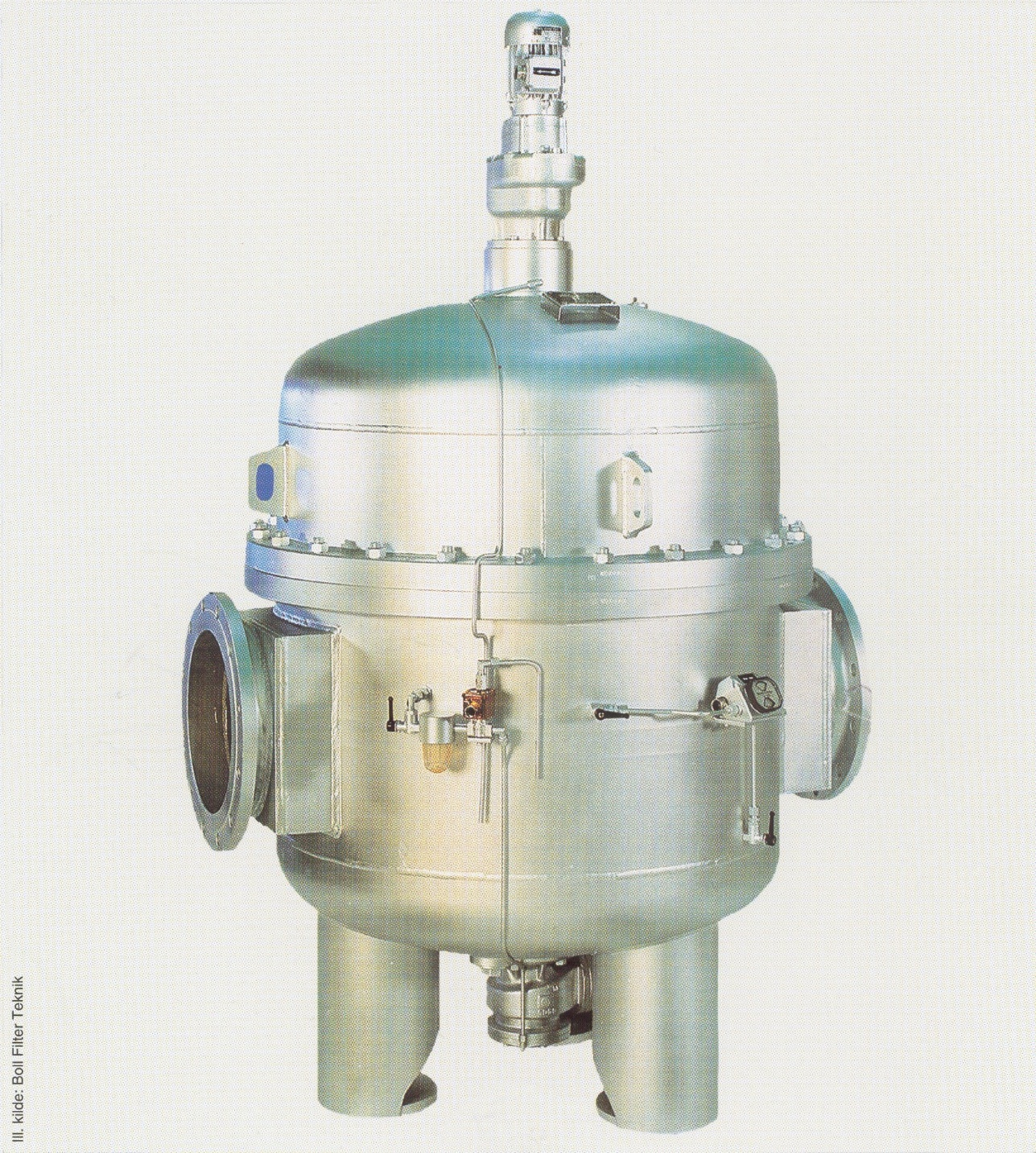

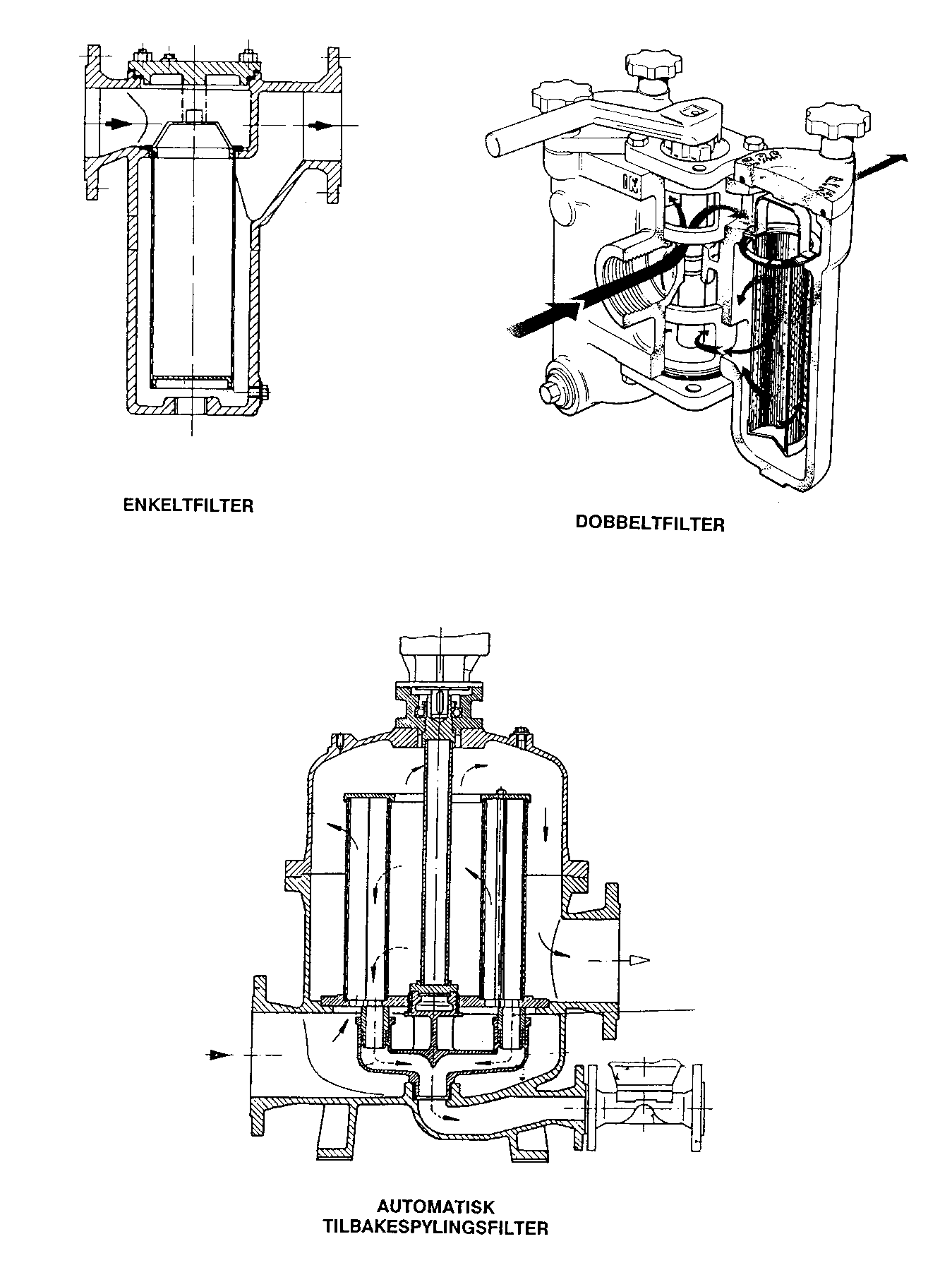

Alt kjølevann blir filtrert før det går inn på kjølerne. Hentes vannet fra spaltringene på en Francisturbin, fungerer spaltene som et filter. Ellers er det som regel montert en grovrist i kjølevannsinntaket med maksimal åpning på ca 15-20 mm. Inne i stasjonen er det plassert filtre med en filtreringsgrad på ca 1 mm. Et vanlig prinsipp i kraftverk er at man skal kunne rense filtre under drift. Det blir derfor koplet reservefiltre i parallell slik at man kan sjalte over til et annet filter mens man renser. Ved oppgraderinger erstattes gamle filter med selvrensende filter. Dette er filter som spyler seg rene ved hjelp av driftstrykket alene eller ved hjelp av en trykkøkningspumpe. Spyleintervallet er styrt av tid og/eller falltap over filteret. Spylevannet føres til undervann eller lensekum. Det er nødvendig at man har manuelle filtre i parallell selv om filteret er selvrensende.

Filterhus blir gjerne utført i seigjern, mens innmaten (filterduk etc) er i rustfritt stål eller annet ikke-korroderende materiale. Figur 14 viser noen eksempler på filtre for filtrering av kjølevann.

6.2 Skadetyper

På filter vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- tett filter

- mekanisk skade på sil

Disse skadetypene er nærmere beskrevet i Tabell 16 - Tabell 18.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Dersom det er mye sandholdig vann kan i tillegg spyleventilen på automatfilter få erosjonsskader. Som en del av den visuelle inspeksjonen foretas funksjonsprøving av spylefunksjonen.

Innmaten i automatfilter er ikke alltid dimensjonert for maksimal trykkdifferanse og kan derfor bli overbelastet. Ved tett filter renses/byttes silduken. Samtidig bør årsaken til tett filter kartlegges slik at man eventuelt kan endre kapasitet eller renseintervall før videre drift.

Ved skade på silduken reduseres filtrets filtreringsevne og sandmengden i kjølevannet øker. Dette er ikke kritisk for driften av aggregatet, men slitasjen i hele kjølevannssystemet vil øke, og det er økt fare for gjentetting. Skadet silduk byttes så fort dette oppdages.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

6.3 Målemetoder

Registrering av falltapet over filteret og rensing av filterinnsats når nødvendig, regnes som vanlig vedlikehold. Ved en visuell inspeksjon vil man også se etter slitasje innvendig på filterinnsats og eventuelt spylemekanisme. Malingsskader i overflaten på filterhus registreres også. Kriterier for karaktersetting er gitt i Tabell 19.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen synlige tegn til skade på silduk eller filterhus |

| 2 | Tegn til slitasje av silduk. Malte overflater i filterhus har en tilstand bedre enn rustgrad Ri2 iht ISO 4628/3. |

| 3 | Betydelig slitasje av silduk og eventuelt spylemekanisme for automat-filter. Malte overflater i filterhus har en tilstand lik eller verre enn rustgrad Ri3 iht ISO 4628/3. |

| 4 | Lekkasjer gjennom filterhus pga

sprekker. Hull i silduk. Svikt i spylemekanisme for automatfilter. |

Penetrantprøving, magnetpulverprøving og virvelstrømsprøving

Penetrantprøving, magnetpulverprøving og virvelstrømsprøving kan brukes for å kontrollere om det har oppstått sprekker og andre overflatefeil i filterhus. Dette gjelder spesielt for filter under høyt driftstrykk. Kriterier for karaktersetting er som for rør og rørdeler i Tabell 10.

6.4 Måleprogram

Aktuelle NDT-kontroller er pentrant-, magnetpulver og/eller virvelstrømsprøving. Magnet-pulverprøving egner seg ikke der materialet er i rustfritt stål da dette ikke er magnetisk.

| Tidsintervall | Måling | Rørsystemet stenges under måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X 1) | X |

| Ved mistanke om sprekker/feil | NDT-kontroll | X 1) | X |

1) Avhengig av filtertype

7 Aktuatorer (486.DDD.240)

7.1 Komponentbeskrivelse

En aktuator er et motorisert pådrag montert på ventilen som betjener, opererer ventilen automatisk. En aktuator muliggjør derfor fjernstyring av ventilen slik at betjeningen av ventilen inngår i aggregatets start og stoppsekvens. Aktuatorene deles inn i ulike typer etter hvordan kraften som skal til for å betjene ventilen skapes. Aktuelle aktuatorer er:

- elektriske

- hydrauliske

- pneumatiske

For å øke betjeningssikkerheten av aktuatorene er disse ofte utstyrt med momentbryter, endebrytere, signalgivere og posisjonsindikator. I tillegg finnes som regel en spak for manuell betjening av ventilen.

7.1.1 Elektrisk aktuator

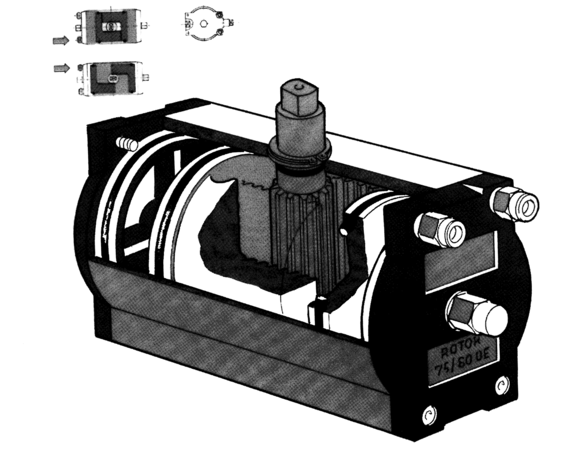

En elektrisk aktuator får det nødvendige vrimomentet fra en elektriskmotor. Figur 15 viser en auma®-aktuator. Som det framgår av figuren, driver den elektriske motoren, via en giroverføring, en snekkeveksel som overfører momentet videre til utgangsakselen som igjen er koplet til ventilspindelen.

7.1.2 Hydraulisk aktuator

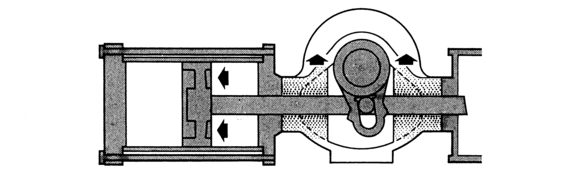

I en hydraulisk aktuator er det en væske, som regel vann eller olje, somskaper de kreftene som skal til for å åpne/lukke ventilen. Figur 16 viser skjematisk hvordan dette kan skje. Stempelets aksielle bevegelse i hydraulikksylinderen overføres fra stempelstangen via en lenkeforbindelse til rotasjonsbevegelse av utgangsakselen.

7.1.3 Pneumatisk aktuator

En pneumatisk aktuator er stort sett bygget opp på samme måte som en hydraulisk aktuator, bare med den forskjellen at det er trykkluft somskaper bevegelsen. Figur 17 viser en dobbeltvirkende pneumatisk aktuator der stemplenes aksielle bevegelse overføres til rotasjon av akselen via en pinjonveksel.

7.2 Skadetyper

Da det ikke er hensiktsmessig å gå i detalj her, henvises det til leverandørens vedlikeholdsmanualer, eventuelt egne interne rutiner.

7.3 Målemetoder

Det henvises det til leverandørens vedlikeholdsmanualer, eventuelt egne interne rutiner.

7.4 Måleprogram

Det henvises det til leverandørens vedlikeholdsmanualer, eventuelt egne interne rutiner.

8 Ejektorer (487.DDD.300)

8.1 Komponentbeskrivelse

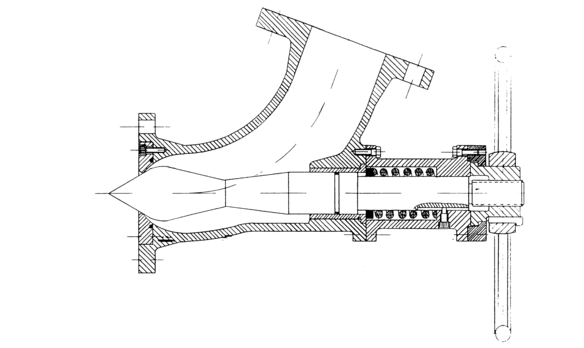

Ejektorens (ofte betegnet nødlenseejektor) oppgave i et lenseanlegg er å overta for lensepumpene når disse svikter (f.eks. ved brudd i strømtilførselen).

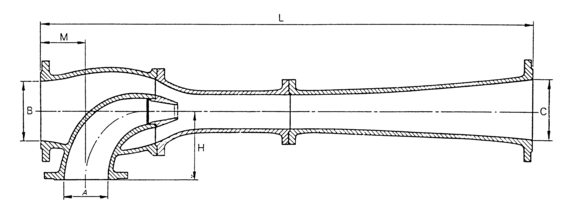

Figur 18 viser en lenseejektor. Ved at drivvannet akselereres i dysen, skapes et undertrykk på sugesiden som trekker vannet i lensekummen med seg ut på avløpssiden. Drivvannet til ejektoren tas som regel direkte fra trykksjakten. Når vannstanden i lensekummen blir kritisk høy, startes ejektoren ved at enten en flottørventil eller en nivåvippe aktiverer betjeningsventilene som åpner for drivvannet fra trykksjakta. Røropplegget er vanligvis det samme som fra lensepumpene.

Det er viktig å være oppmerksom på at lenseejektoren ikke kan opereres ved tømming av tilløpssystemet. Tømming av vannveien (trykksjakt og sugerør) bør derfor kun foregå med tilstrekkelig tilsyn i stasjonen.

8.2 Skadetyper

På ejektorer vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker

Disse skadetypene er nærmere beskrevet i Tabell 21.

Siden ejektorene er reservesystem for lensepumpene, er disse sjelden i bruk, og slites derfor normalt lite. Har man derimot høy driftstid på ejektorene, er det grunn til å se nærmere på lensepumpenes kapasitet og undersøke om eventuelle lekkasjer har økt.

Hvis det oppdages lekkasjer i en ejektor som følge av sprekker, bør denne byttes umiddelbart. I verste fall kan et brudd i ejektoren medføre drukning av stasjonen.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

8.3 Målemetoder

Ved en visuell inspeksjon bør det om mulig foretas en demontasje av ejektoren. Kriterier for karaktersetting er gitt i Tabell 22.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Liten eller ingen tydelige tegn til skader eller slitasje |

| 2 | Noen tegn til slitasje. Mindre

partier av ejektoren har matt overflate. Malte flater har en tilstand bedre enn rustgrad Ri2 iht ISO 4628/3. Tegn til slitasje i dyse. |

| 3 | Kavitasjonstæring eller erosjon |

| 4 | Store kavitasjonstæringer. Tydelige sprekker i ejektoren. |

Penetrantprøving, magnetpulverprøving og virvelstrømsprøving

Ejektor er en vibrasjonspåkjent komponent, og er derfor utsatt for sprekker. Er det mistanke om sprekker, bør det utføres penetrantprøving, magnetpulverprøving eller virvelstrømsprøving som et supplement til den visuelle inspeksjonen. Kriterier for karaktersetting er gitt i Tabell 23.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelige indikasjoner |

| 2 | Små riss og lineære indikasjoner |

| 3 | Riss og lineære indikasjoner |

| 4 | Gjennomgående sprekker |

8.4 Måleprogram

Aktuelle NDT-kontroller er penetrantprøving, magnetpulverprøving og virvelstrømsprøving. Disse prøvemetodene er tildels overlappende slik at det som regel er tilstrekkelig å utføre kun en av dem. Magnetpulverprøving egner seg ikke der materialet er i rustfritt stål da dette ikke er magnetisk.

| Tidsintervall | Måling | Rørsystemet stenges under måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | ||

| 5 år | Visuell inspeksjon | X | X |

| Ved mistanke om sprekker/feil | NDT-kontroll | X 1) | X 1) |

1) Avhengig av hvilken NDT-kontroll som utføres, og omfanget av denne

9 Kjølevannstank

9.1 Komponentbeskrivelse

Kjølevannstanken er plassert høyt i kraftstasjonen for å sikre stabile trykkforhold og vannmengder inn på kjølerne. Tankens volum er ofte bestemt av aggregatets utløpstid. Dersom strømforsyningen svikter, skal det være nok vann i tanken til å kjøle lagrene under utløpstiden. Tilførselsrør til lagerkjølere blir derfor tatt ut nederst i tanken, mens kjølevann til luft-, trafo- og ventilasjonskjølere har sine uttak lengre opp i tanken.

I kjølevannstanken er det plassert et overløp ofte i form av et eget kammer. Overløpsvannet føres til undervann.

Nivået på vannstanden i tanken overvåkes ofte av nivåvipper. Nivåvippene kan starte og stoppe eventuelle kjølevannspumper eller åpne ventil for reserveforsyning fra trykkrør.

For større stasjoner i fjell er gjerne kjølevannstanken utført i betong. For mindre stasjoner kan tanken også være utført i stål eller glassfiberarmert plast.

9.2 Skadetyper

På kjølevannstanken vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet Tabell 25.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Begroing og sedimentering av sand i kjølevannstanken utgjør ingen fare for aggregatet. Skulle likevel kjølevannsuttakene tettes igjen, vil overvåkningen av aggregatet gripe inn og stanse dette slik at varmegang unngås. I en slik situasjon må tank og kjølevannsrør renses før videre drift.

9.3 Målemetoder

Ved en visuell inspeksjon inspiseres, om mulig, tankens utside med tanke på eventuelle lekkasjer. For å få en fullstendig inspeksjon av tanken innvendig må denne tømmes. Ved inspeksjon ser en etter begroing, mengden av sand og slam og eventuell korrosjonstæring på kjølevannstanker utført i stål. Uttakene av kjølevann til de ulike kjølerne kontrolleres om er tette. Kontrollen avsluttes normalt med at tanken renses.

Kriteriene for karaktersetting vil være en skjønnsmessig vurdering, der spesielt hensynet til muligheten for gjentetting av kjølevannsrørene er viktig. Kriterier for karaktersetting er gitt i Tabell 26.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen synlige tegn til begroing eller ansamling av sand i tanken |

| 2 | Noe begrodd kjølevannstank, noe ansamling av sand, men mengden anses som for liten til å kunne skape gjentetting av kjølevannsrørene |

| 3 | Sterkt begrodd kjølevannstank og store mengder sand som kan føre til gjentetting av kjølevannsrørene. Betydelige korrosjonstæringer. |

| 4 | Tette kjølevannsuttak. Lekkasjer. |

9.4 Måleprogram

| Tidsintervall | Måling | Rørsystemet stenges under måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | ||

| 5 år eller ved tett system og lekkasjer fra tanken | Visuell inspeksjon | X |

10 Nivåovervåkning

10.1 Komponentbeskrivelse

Kjøle- og lenseanlegget er i hovedsak automatisk styrt av fastlagte nivåer, og opererer delvis uavhengig av den øvrige installasjonen i kraftverket.

De ulike nivåene i kjølevannstank eller lensekum overvåkes av nivåvipper, flottører eller tilsvarende utstyr.

Flytevipper er overlegent mest benyttet. Vippen henger i kabelen, og når vannstanden stiger flyter vippen opp og snus slik at den innvendige bryteren aktiveres. Vippene har vist seg driftsikre, men krever en arrangementsmessig gjennomtenkt løsning slik at den ikke kan henge seg opp eller gi tilsvarende feilbetjening.

Å benytte en utvendig montert flottør som aktiverer reedkontakter, tilsvarende system som ofte benyttes for overvåkning av oljenivået på generatorlagrene, er et alternativ til vippene. Systemet har vist seg driftssikkert, men kan være noe utsatt for eventuell groing i rørsystemet. I tillegg kan det være noe vanskeligere å tilpasse arrangementsmessig, men systemet gir vanligvis en mer nøyaktig overvåkning av nivået i tillegg til muligheten for visuell avlesning av nivået.

Andre systemer for detektering av nivået har også vært benyttet som trykkceller, ultralyd avstandsmålere o.l., men kravet til stor driftssikkerhet har ofte dempet lysten til å prøve nytt utstyr.

10.2 Skadetyper

Da det ikke er hensiktsmessig å gå i detalj her, henvises det til leverandørens vedlikeholdsmanualer, eventuelt egne interne rutiner.

10.3 Målemetoder

Det henvises det til leverandørens vedlikeholdsmanualer, eventuelt egne interne rutiner.

10.4 Måleprogram

Det henvises det til leverandørens vedlikeholdsmanualer, eventuelt egne interne rutiner.

11 Vannmengdemålere / strømningsvakter

11.1 Komponentbeskrivelse

For overvåking av vannføringen i rørsystemet settes ofte inn vannmengdemålere eller strømningsvakter; vanligvis montert mellom flenser på røret.

Strømningsvaktene er som regel enkle av oppbygging og gir kun signal om det strømmer tilstrekkelig med vann i røret eller ikke. Vannmengdemålerne er mer avanserte ved at de i tillegg måler vannføringen. Foruten å overføre verdier for målt vannføring til kontrollanlegget, kan denne leses direkte av på måleren.

Likevel er det først og fremst strømningsvaktene som benyttes. Dette fordi det er større relative forskjeller som er av interesse, og da er driftssikkerheten viktigere enn høy grad av målenøyaktighet. Målere, som gir tallverdier for vannføringen, brukes som regel bare på spaltvann fra Francisturbiner.

Vannmengdemålere/strømningsvakter med parallelle måleblender kan være utsatt for tilstopping av blendene ved mye smuss/humus i vannet. Der en har mye humus i målevannet bør derfor måleprinsippet gjennomtenkes.

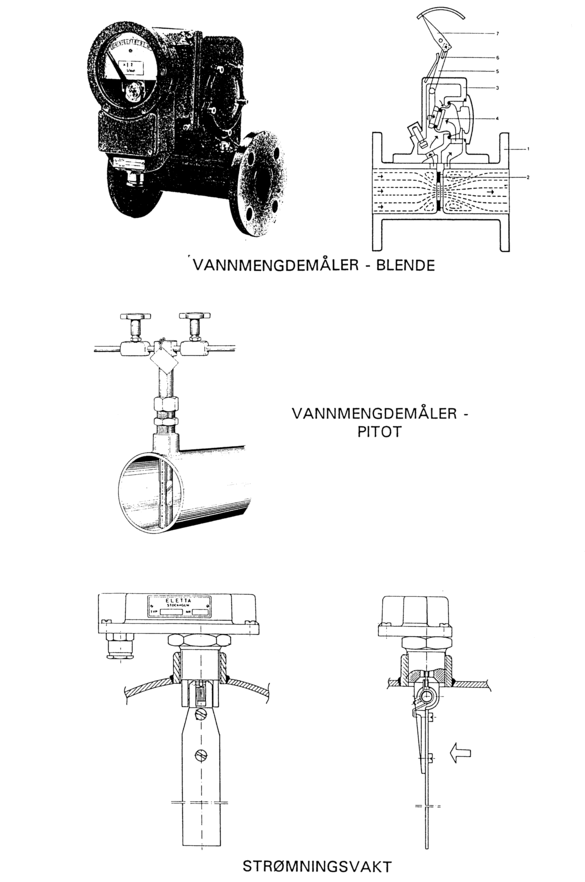

Vannmengdemålerne/strømningsvaktene kan være bygget på flere ulikeprinsipper. I Figur 20 er det vist noen eksempler.

11.2 Skadetyper

På vannmengdemålere/strømningsvakter vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- signalfeil

Disse skadetypene er nærmere beskrevet i Tabell 28 og Tabell 29.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Slitasjen i vannmengdemålerne / strømningsvaktene vil normalt utvikle seg meget langsomt og er derfor som regel ikke noe problem. Algevekst og sedimentering kan derimot føre til at måleren tettes delvis igjen slik at det er fare for varmegang av aggregatet, men i en slik situasjon vil aggregatet stanses ved at overvåkingen griper inn.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Signalfeil er ikke kritisk, men hvis måleren/strømningsvakten er tilknyttet overvåkningen av aggregatet kan man få uønskede driftsstanser. Årsaken til signalfeilen må derfor finnes og utbedres før videre drift.

11.3 Målemetoder

Visuell inspeksjon av vannmengdemålerne innebærer at man ser etter eventuelle lekkasjer i flensforbindelse. Eventuelle signalkabler kontrolleres om de sitter korrekt og har kontakt. Videre demonteres måleren for kontroll av gjentetting og andre slitasjer. Spesielt vannmengdemålere med blende er utsatt for gjentetting. Kriterier for karaktersetting er gitt i Tabell 30.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller få tegn til slitasje. Måleren fungerer tilfredsstillende. |

| 2 | - |

| 3 | |

| 4 | Tett måler. Funksjonsfeil. |

Denne metoden kan benyttes til å lokalisere feilen ved signalfeil eller når man ikke har signal fra måleren i det hele tatt.

11.4 Måleprogram

| Tidsintervall | Måling | Rørsystemet stenges under måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X 1) | X |

| Ved signalfeil / funksjonsfeil | Elektrisk feilsøking | X 2) | X 2) |

1) Rørsystemet stenges først etter at man har kontrollert for eventuelle lekkasjer

2) Stengning av rørsystemet og demontasje av måleren gjøres kun hvis årsaken til signalfeilen ikke er funnet på utsiden

12 Litteraturreferanser

| [1] | ISO 4628-3: Paints and Varnishes - Evaluation of degradation of paint coatings - Designation of intensity, quantity and size of common type of defect - Part 3: Designation of degree of rusting |

| Innledning> | |

| Skademekanismer | |

| Målemetoder |

13 Vedlegg

13.1 Flytdiagrammer med tolkningskriterier

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i dokumentet Innledning.

13.1.1 V1.1 Rør og rørdeler, filter, ventiler, pumper, ejektor, kjølevanntank - Visuell inspeksjon

13.1.2 V1.2 Vannmengdemåler - Visuell inspeksjon

13.1.3 V1.3 Rør og rørdeler, filter, ventiler, pumper, ejektor - NDT-kontroll

13.1.4 V1.4 Rør og rørdeler - Vannmengdemåling

13.1.5 V1.5 Pumper - Kapasitetsmåling