3 Spiraltromme (411.DDD.100)

3.1 Komponentbeskrivelse 3.2 Skadetyper 3.3 Målemetoder 3.4 Måleprogram7 Tilbakeføringsmekanisme og Oljeinnføringsenhet (411.DDD.213)

7.1 Komponentbeskrivelse 7.2 Skadetyper 7.3 Målemetoder 7.4 Måleprogram10 Akseltetningsboks (411.DDD.640)

10.1 Komponentbeskrivelse 10.2 Skadetyper 10.3 Målemetoder 10.4 Måleprogram11 Turbinlager (411.DDD.700)

11.1 Komponentbeskrivelse 11.2 Skadetyper 11.3 Målemetoder 11.4 Måleprogram13 Vedlegg

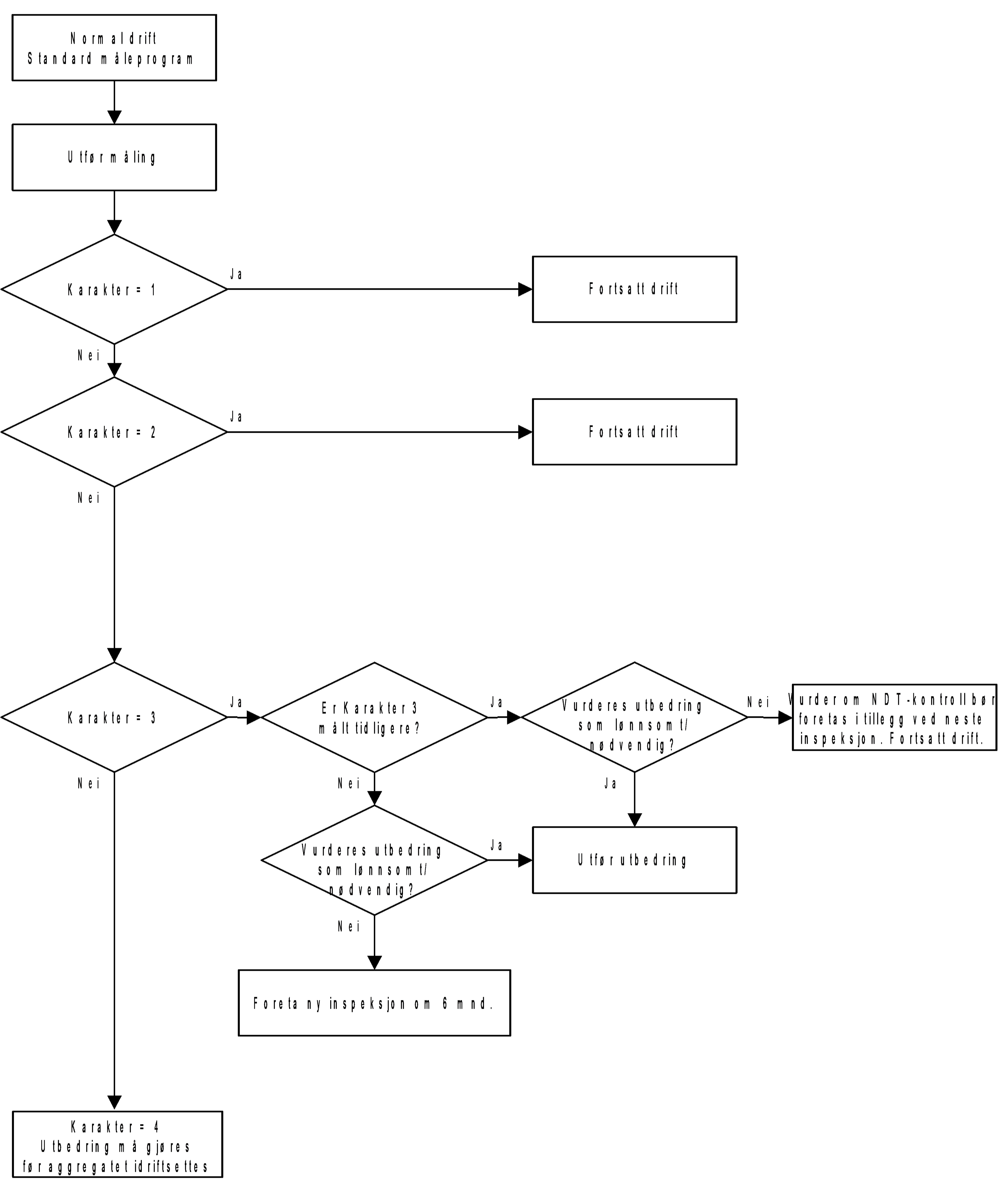

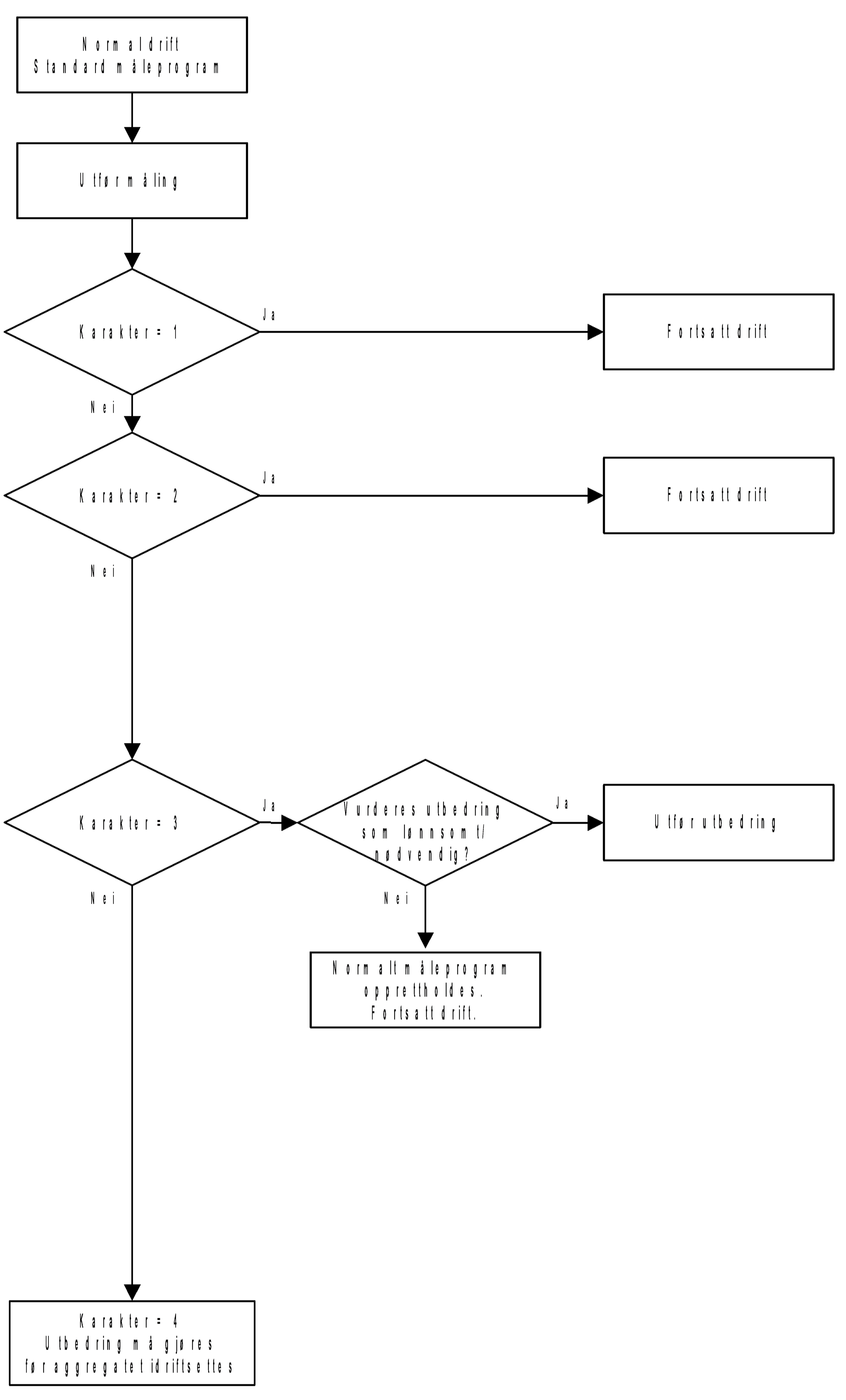

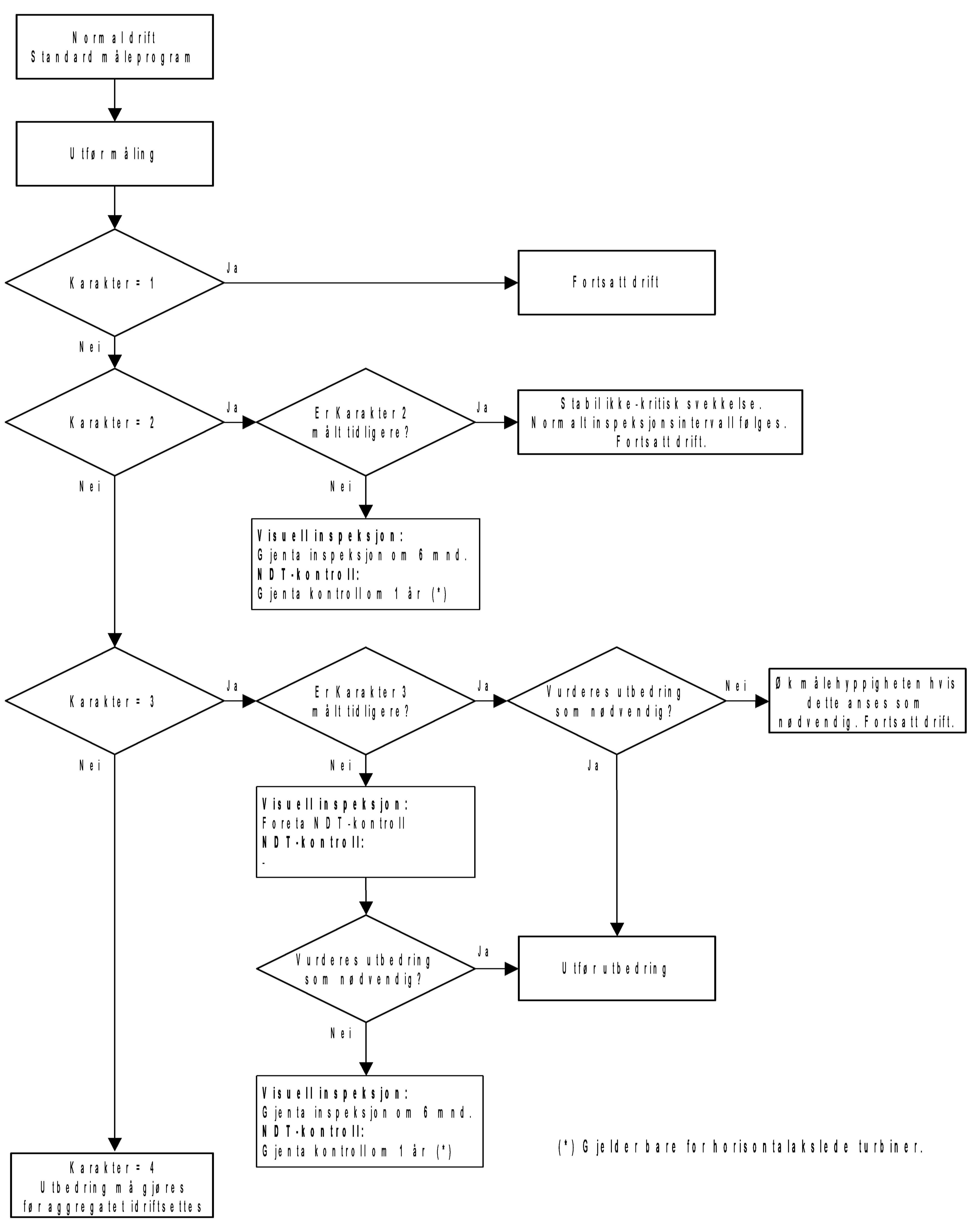

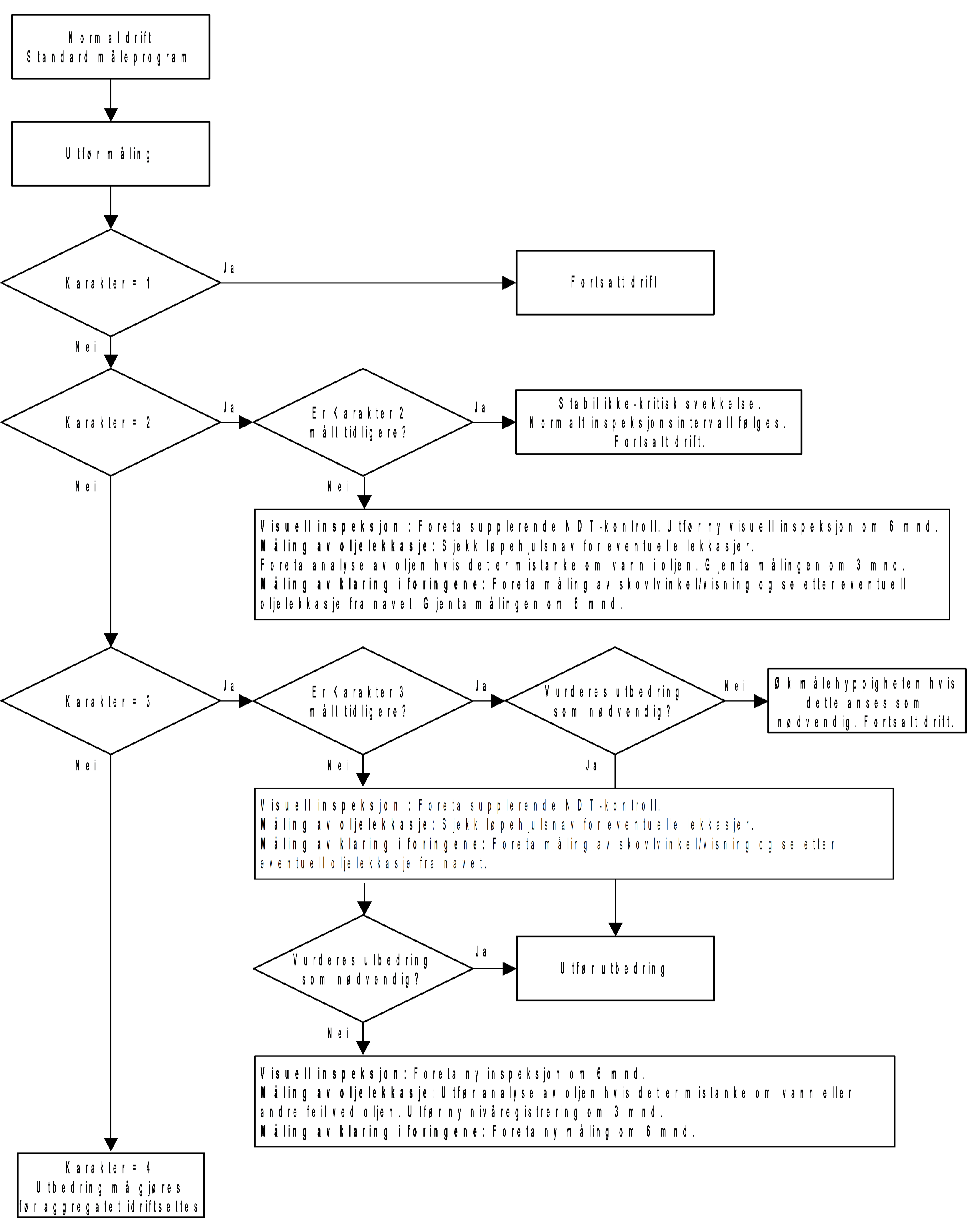

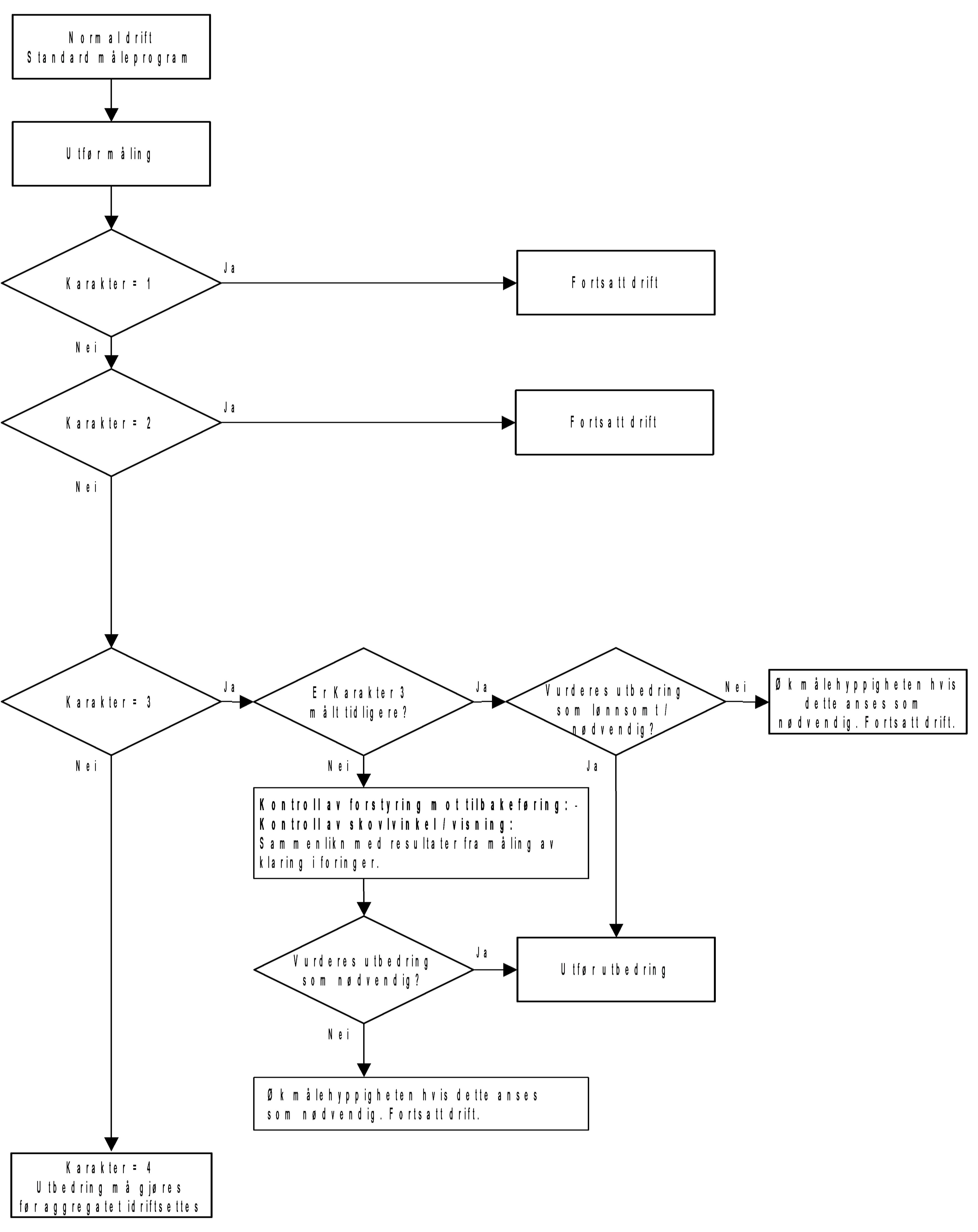

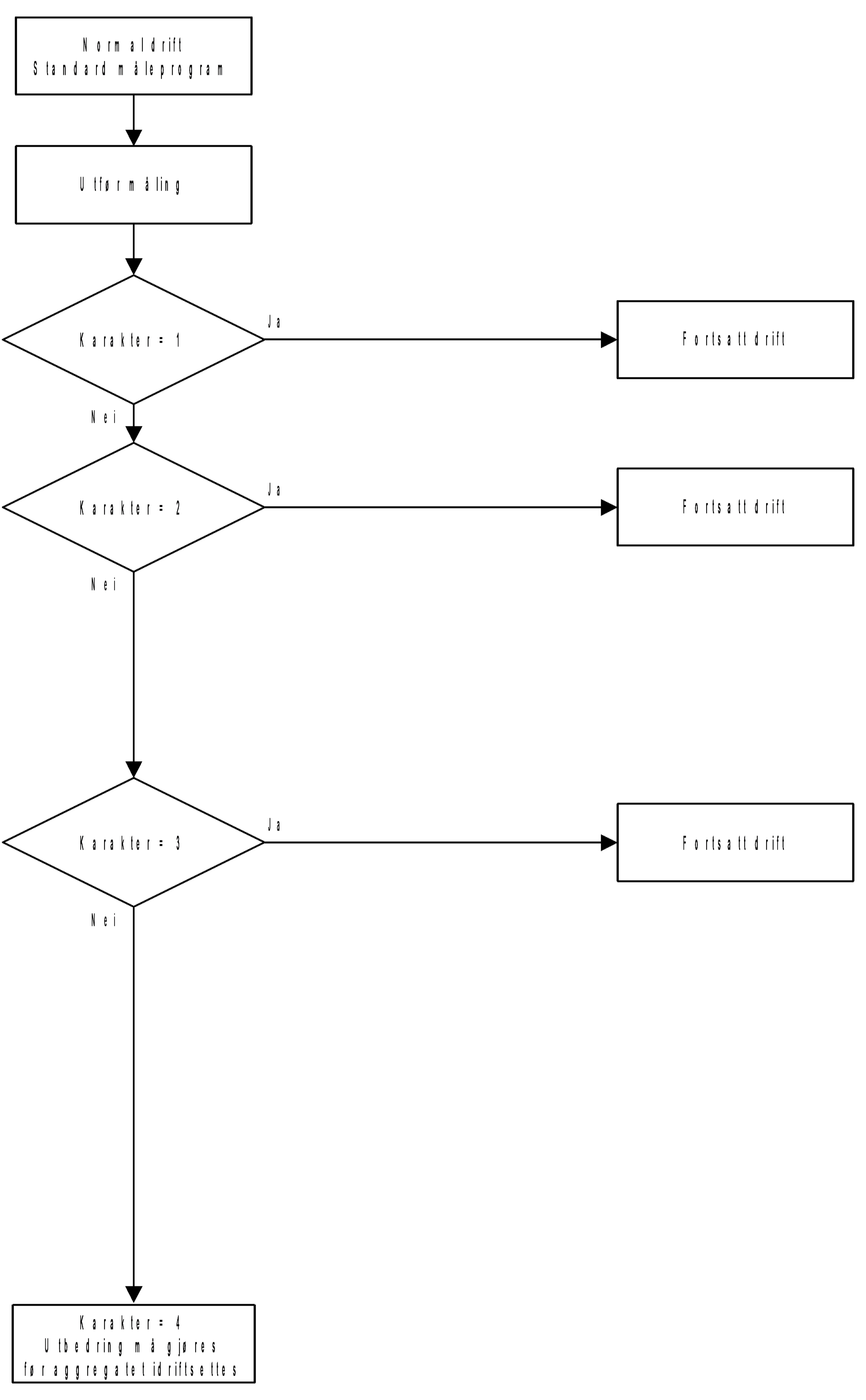

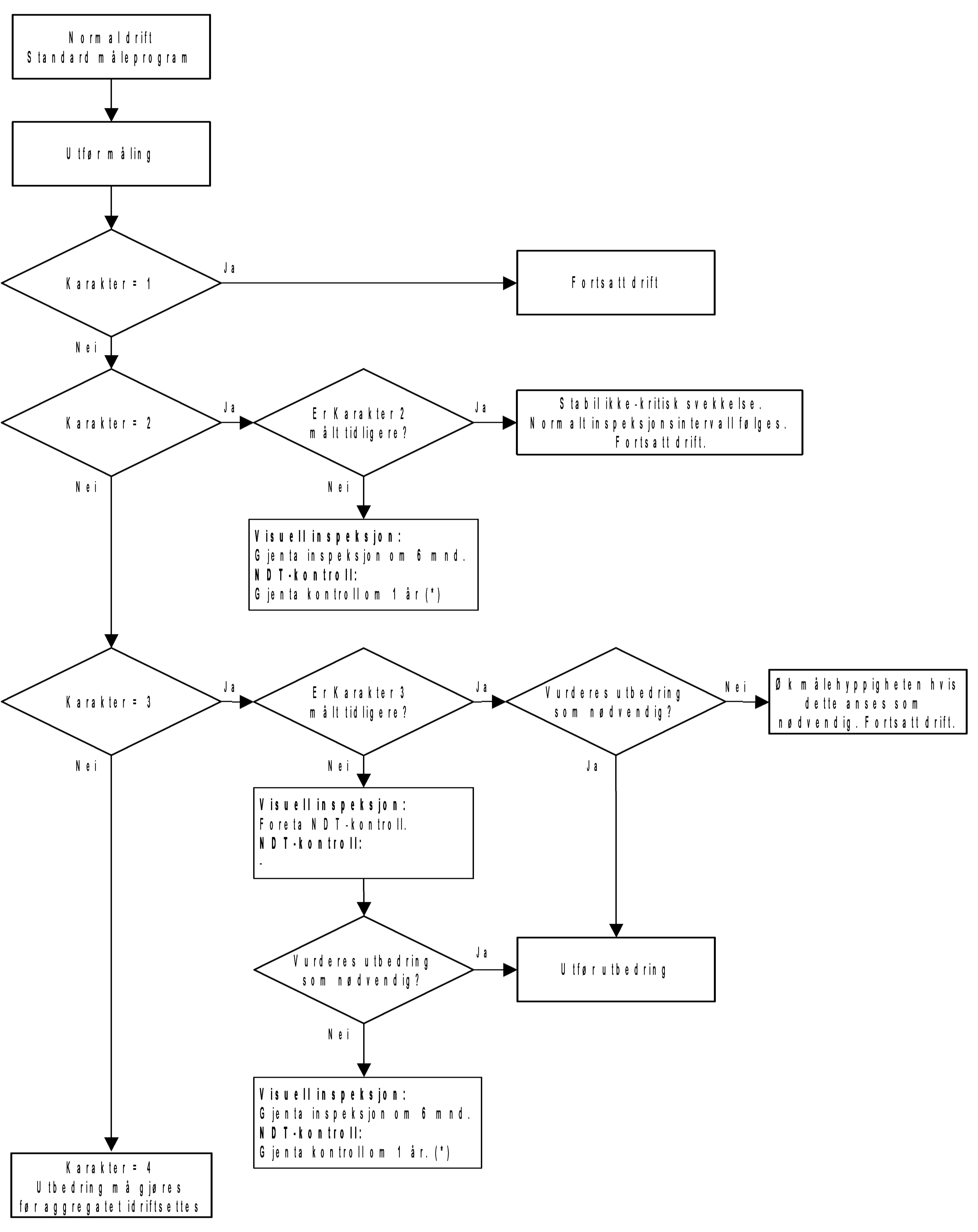

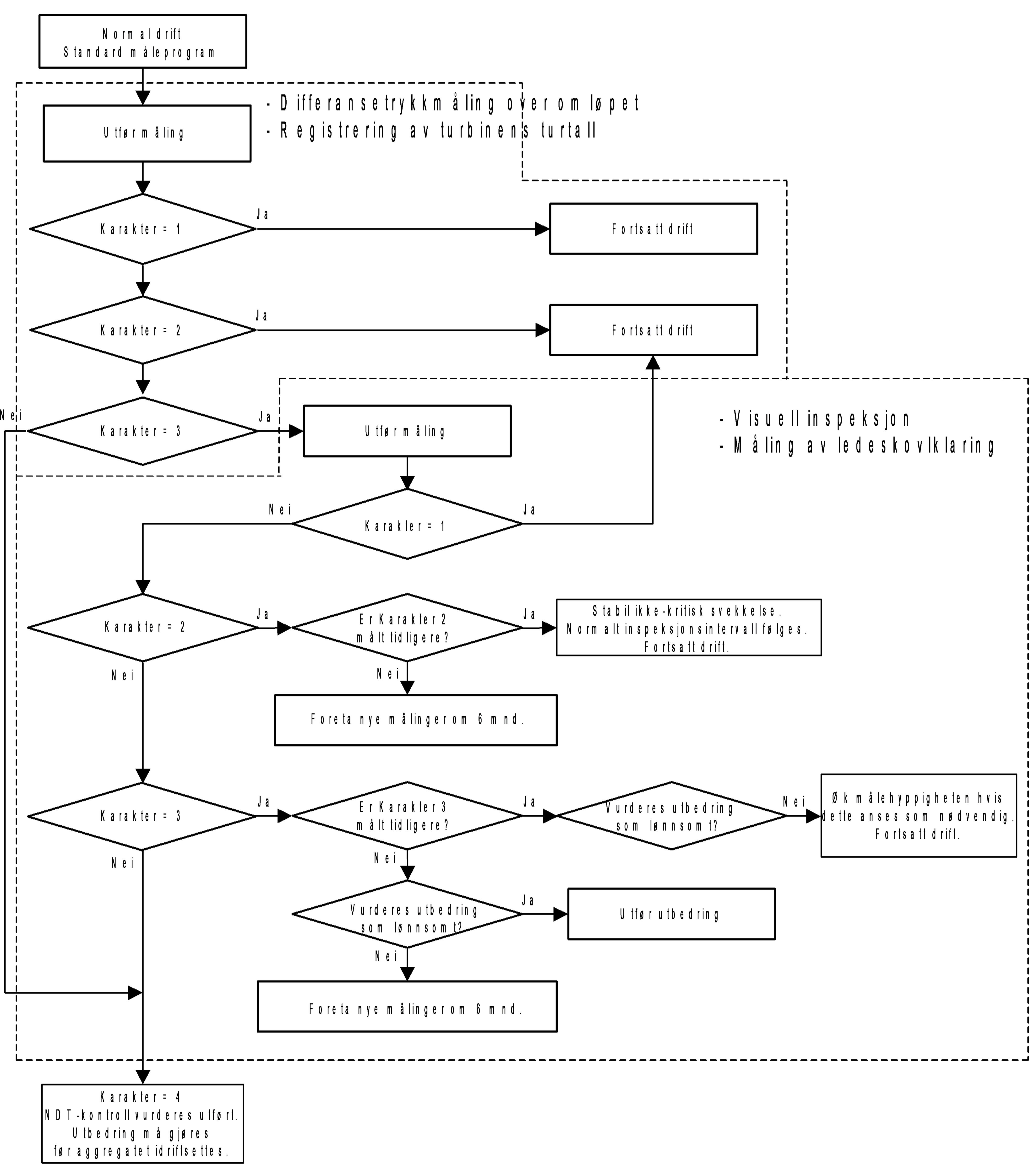

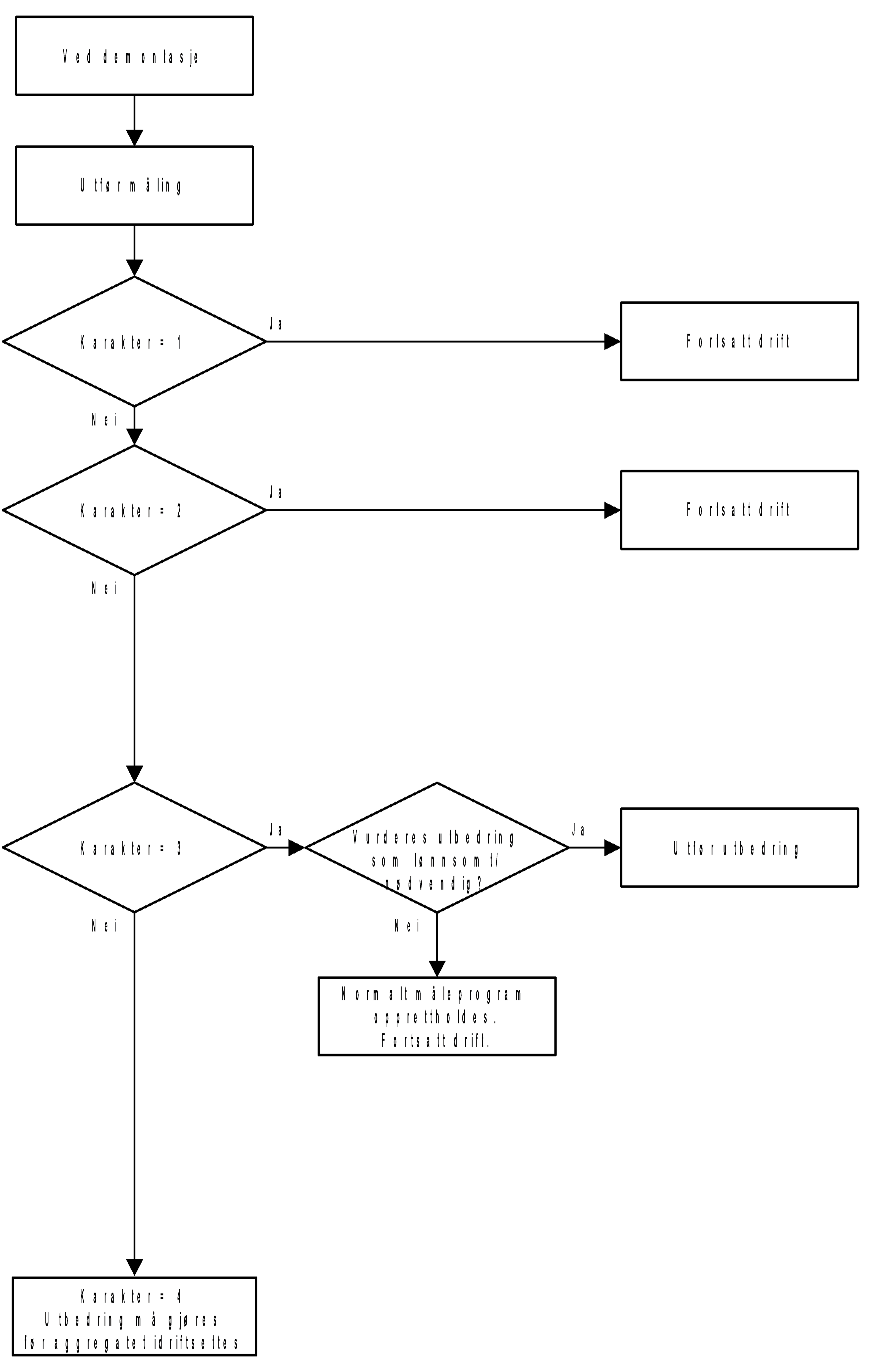

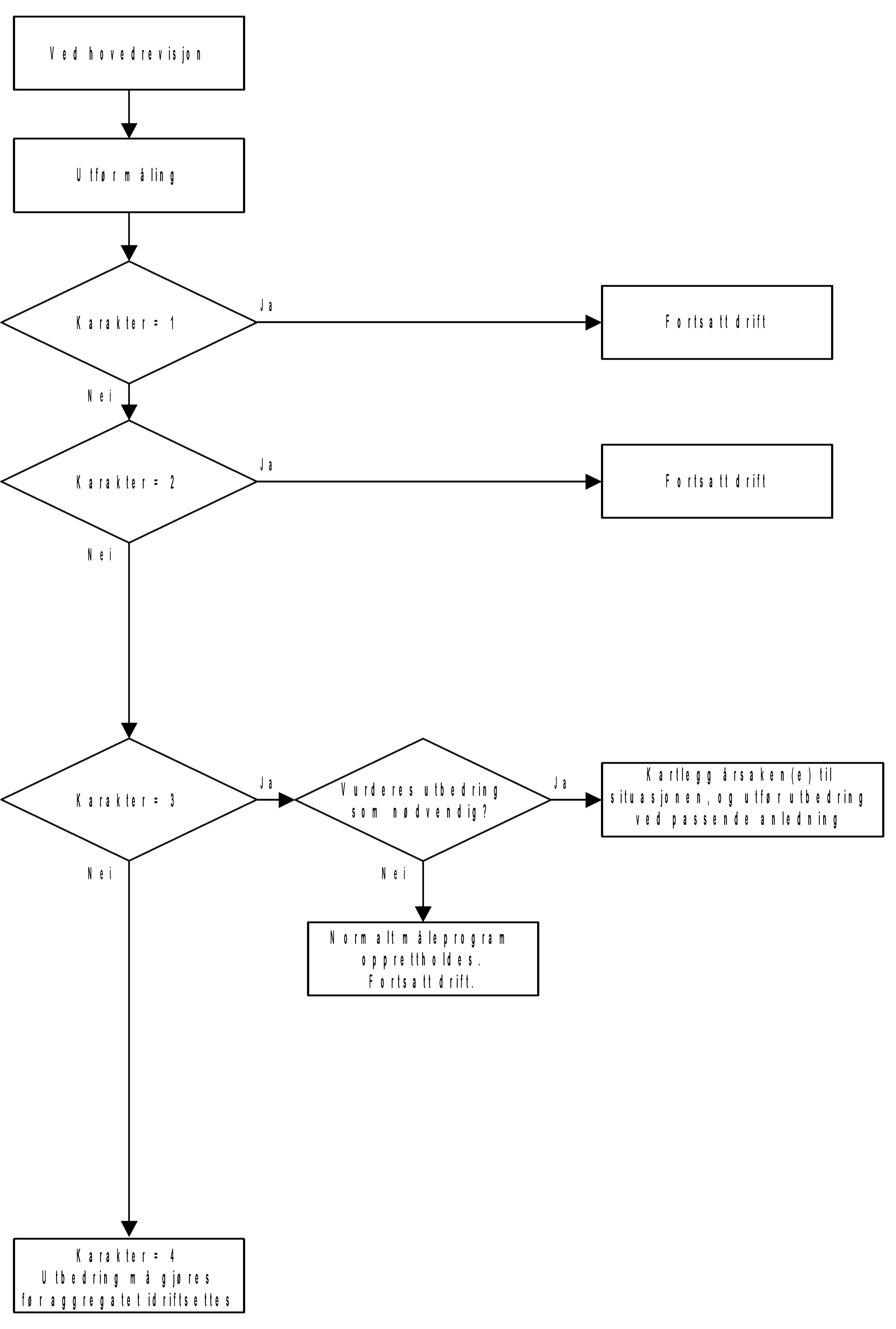

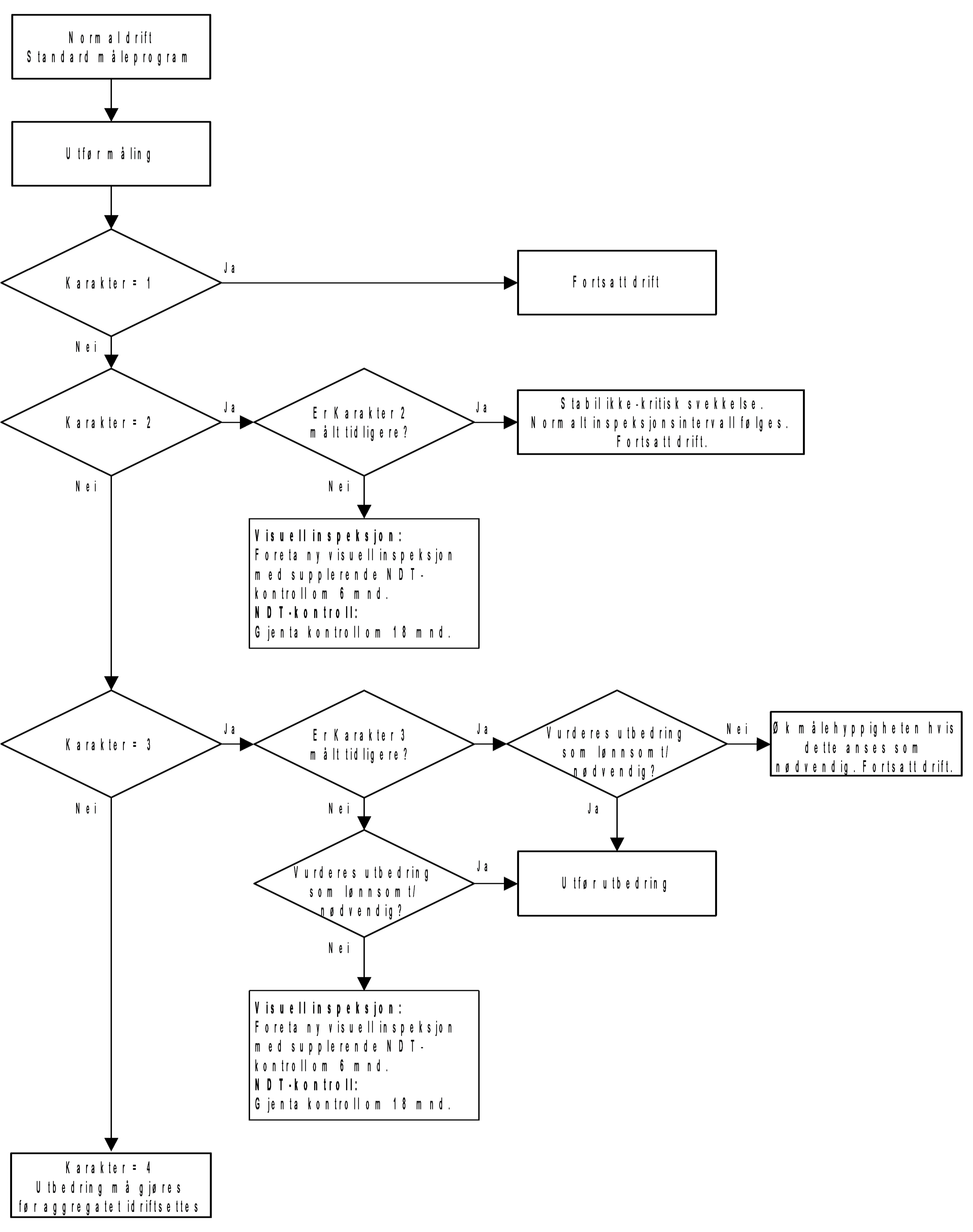

13.1 Flytdiagrammer med tolkningskriterier

13.1.1 V1.1 Spiraltromme - Visuell inspeksjon 13.1.2 V1.2 Spiraltromme - NDT-kontroll 13.1.3 V1.3 Turbinaksel - Visuell inspeksjon og NDT-kontroll 13.1.4 V1.4 Løpehjul - Visuell inspeksjon, oljelekkasje og klaring i foringene 13.1.5 V1.5 Løpehjul - Forstyring og skovlvinkel 13.1.6 V1.6 Løpehjul - NDT-kontroll 13.1.7 V1.7 Løpehjulskammer - Visuell inspeksjon og NDT-kontroll 13.1.8 V1.8 Ledeapparat - Visuell inspeksjon, ledeskovlklaring, differansetrykk over omløpet, turtall ved stengt ledeapparat 13.1.9 V1.9 Ledeapparat - NDT-kontroll 13.1.10 V1.10 Ledeapparat - Trykkindikering av servomotor 13.1.11 V1.11 Sugerør - Visuell inspeksjon og NDT-kontroll 13.1.12 V1.12 Akseltetningsboks - Visuell inspeksjon, måling av spaltklaring 13.1.13 V1.13 Akseltetningsboks - Måling av lekkasjevann 13.1.14 V1.14 Turbinlager - Temperatur, oljenivå og signaler13.2 Tilstandskontrollskjemaer

13.2.1 V2.1 VISUELL INSPEKSJON 13.2.2 V2.2 PENETRANTPRØVING 13.2.3 V2.3 MAGNETPULVERPRØVING 13.2.4 V2.4 VIRVELSTRØMPRØVING 13.2.5 V2.5 ULTRALYDPRØVING 13.2.6 V2.6 LØPEHJUL - MÅLING AV LEKKASJE FRA NAVET 13.2.7 V2.7 LØPEHJUL - KONTROLL AV SKOVLVINKEL/VISNING 13.2.8 V2.8 LØPEHJUL - MÅLING AV KLARING I FORRINGENE 13.2.9 V2.9 LEDEAPPARAT - LEDESKOVLKLARING 13.2.10 V2.10 LEDEAPPARAT - TRYKKINDIKERING AV SERVOMOTOR 13.2.11 V2.11 LEDEAPPARAT - REGISTRERING AV TURBINENS TURTALL VED STENGT LEDEAPPARAT 13.2.12 V2.12 AKSELTETNINGSBOKS - LEKKASJEVANNFØRING 13.2.13 V2.13 AKSELTETNINGSBOKS - SPALTKLARING 13.2.14 V2.14 TURBINLAGER - REGISTRERING AV LAGERTEMPERATUR 13.2.15 V2.15 TURBINLAGER - REGISTRERING AV OLJENIVÅ 13.2.16 V2.16 TURBINLAGER - INSTRUMENTKONTROLLHÅNDBOK - KAPLANTURBIN

1 Innledning

Mye av stoffet til denne håndboken er hentet fra Kværner Brugs kurskompendium, “Vannkraft” , utgitt 1985 [1]. Hver av de nevnte enhetene er beskrevet i separate kapitler, og hvert kapittel er delt inn i følgende delkapitler:

Kapitlet gir en kort beskrivelse av den aktuelle enhetens oppbygging og virkemåte. Beskrivelsen er basert på typiske norske anlegg.

En generell beskrivelse av aktuelle skademekanismer er gitt i Skademekanismer.

De skadetypene som er mest aktuelle for Kaplanturbin er:

- mekanisk slitasje

- korrosjon

- sanderosjon

- kavitasjonserosjon

- rivning

- hamring

- utmatting

- deformasjoner

- forskyvninger

- løse forbindelser

En generell forklaring til innholdet i tabellene som beskriver de enkelte skadetypene (f.eks. Utsagnskraft) er gitt i kapitlet Skadetyper i Innledning.

En generell beskrivelse av aktuelle målemetoder er gitt i Målemetoder.

De målemetodene som er mest aktuelle for Kaplanturbin er:

- visuell inspeksjon

- penetrantprøving

- magnetpulverprøving

- virvelstrømprøving

- ultralydprøving

- vibrasjonsmåling

En generell forklaring til innholdet i tabellene som beskriver de enkelte målemetodene (f.eks. Kriterier for karaktersetting) er gitt i kapitlet Målemetoder i Innledning.

Kapitlet inneholder et veiledende måleprogram for den aktuelle enheten.

En generell forklaring til måleprogram er gitt i kapitlet Måleprogram i Innledning.

I tillegg inneholder denne håndboken følgende deler:

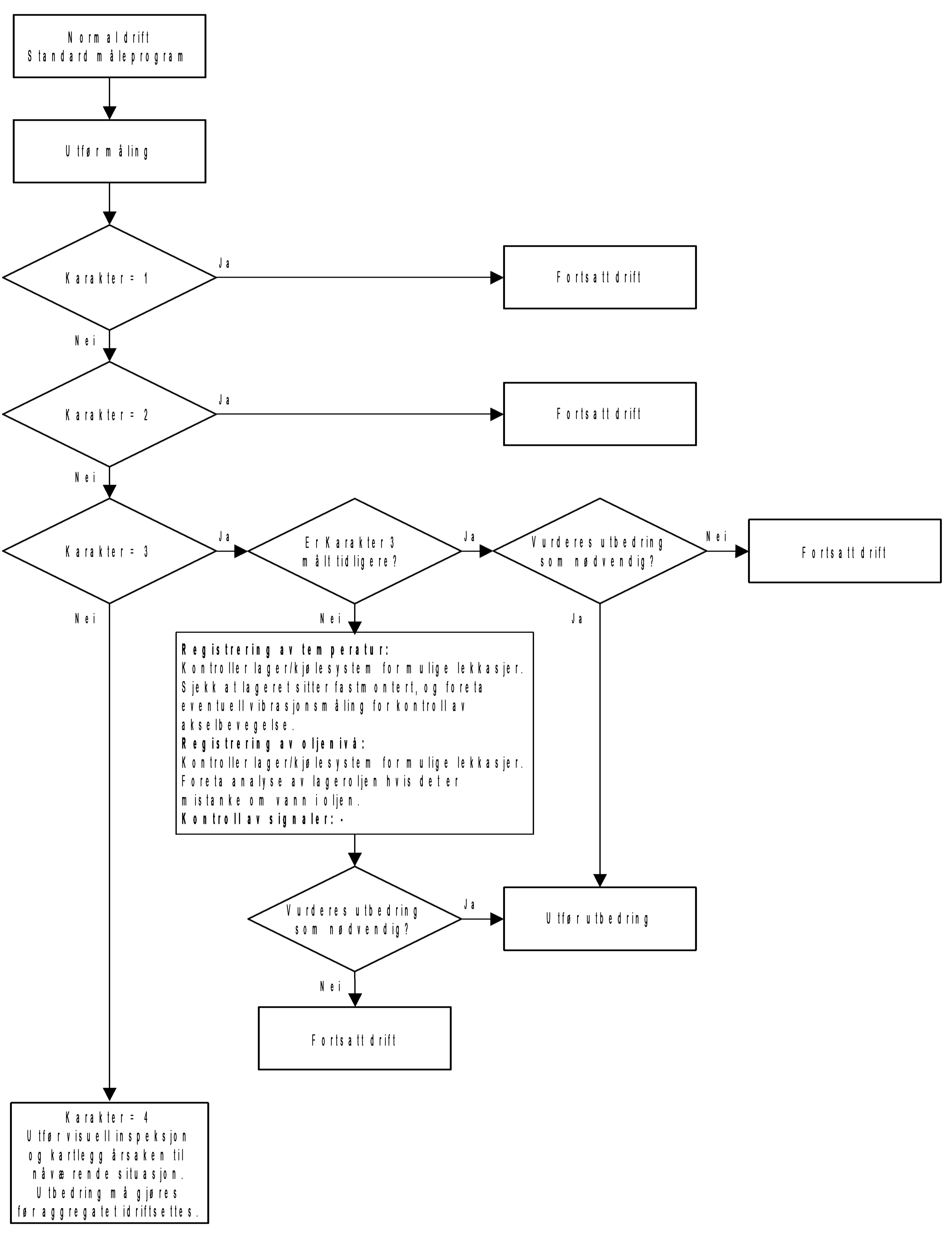

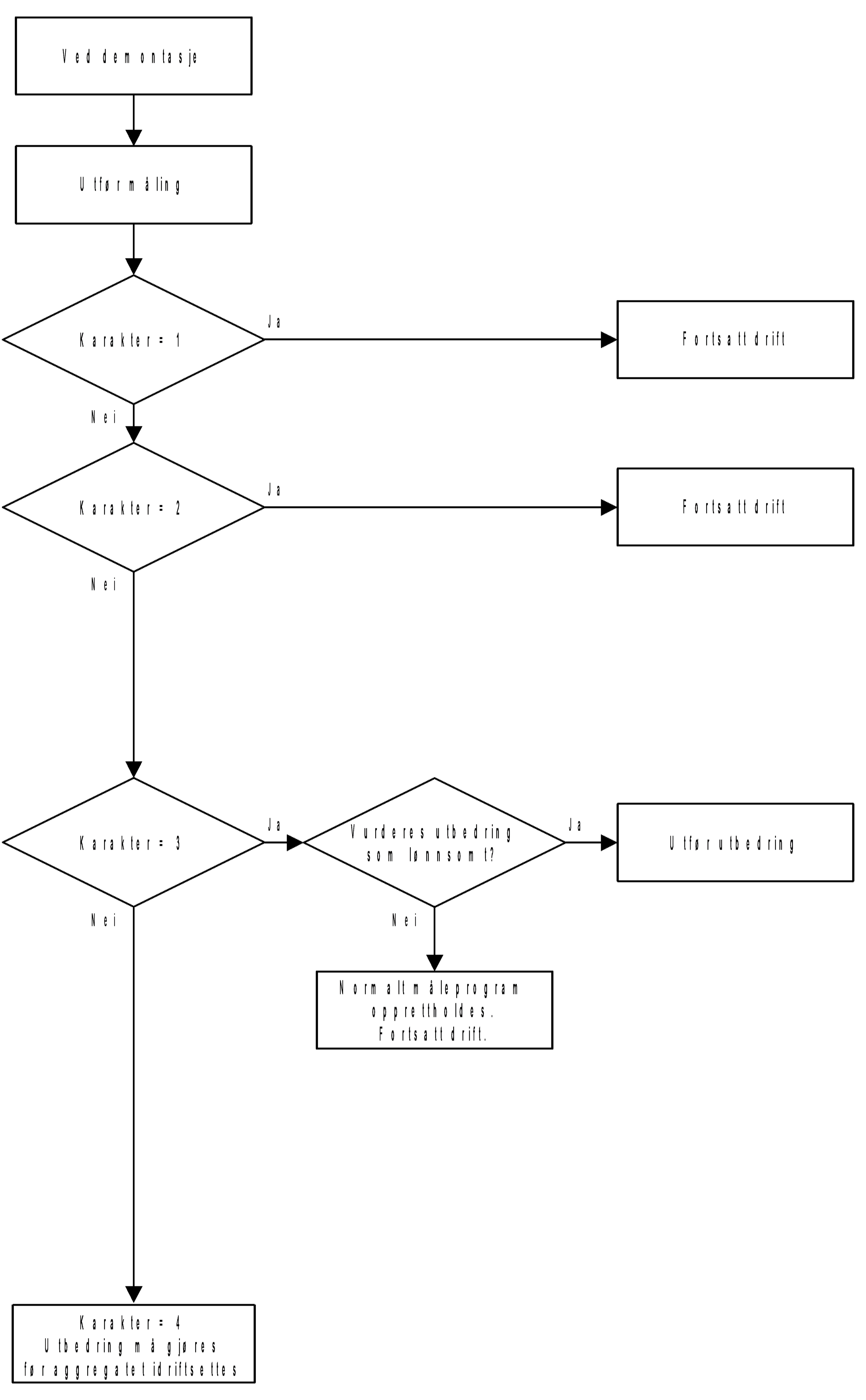

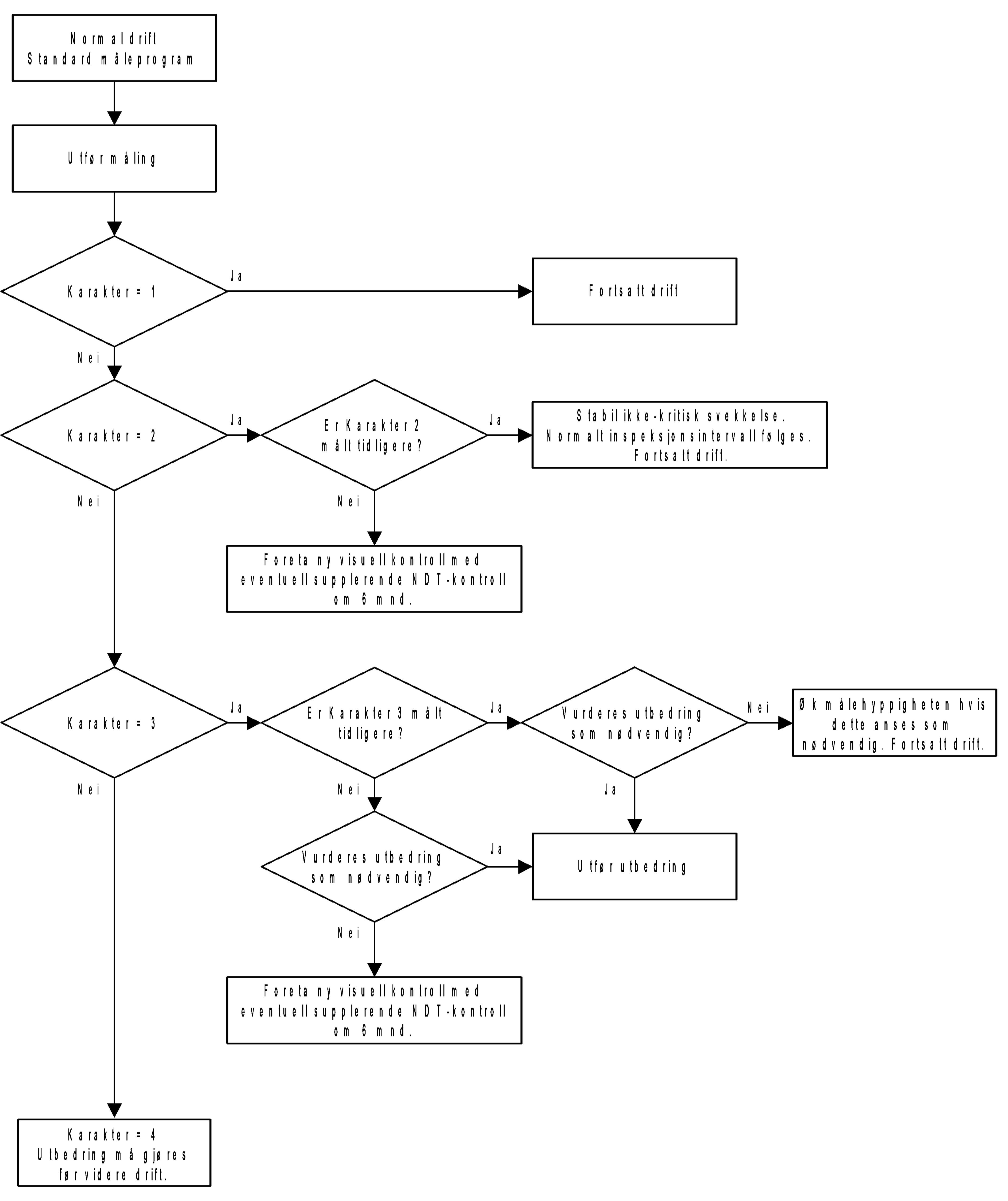

Kapittel 13.1 inneholder flytdiagrammer som skal være en hjelp til å stille diagnose for tilstanden til den aktuelle komponenten ved at et sett med regler (tolkningskriterier) anvendes på måleresultatene. Diagnosen leder fram til de tiltak som bør iverksettes ved avvikende verdier.

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i Innledning.

Kapittel 13.2 inneholder skjemaer for registrering av de enkelte målingene.

Det er utstrakt bruk av linker i tilstandskontrollhåndbøkene. Disse vil normalt være blå og understreket i den elektroniske versjonen. I en eventuell sort/hvit papirutskrift vil de kun fremstå som understreket. Det presiseres derfor at samtlige understrekninger i en papirversjon representerer linker til andre kapitler i samme dokument, eller til andre dokumenter.

I kapitlene om Målemetoder kan overskrifter inneholde linker til dokumentet Målemetoder, mens tabelloverskrifter kan inneholde linker til det aktuelle tilstandskontrollskjemaet. Dokumenter som ofte er linket opp er Innledning, Skademekanismer og Målemetoder.

I denne tilstandskontrollhåndboken er kriterier for karaktersetting i hovedsak knyttet til enhetenes tekniske tilstand. Det presiseres imidlertid at det også er flere andre faktorer, f.eks. knyttet til HMS (oljeutslipp osv), som vil være viktig å ta med i forbindelse med en vurdering av behov for alternative tiltak.

2 Anleggsbeskrivelse

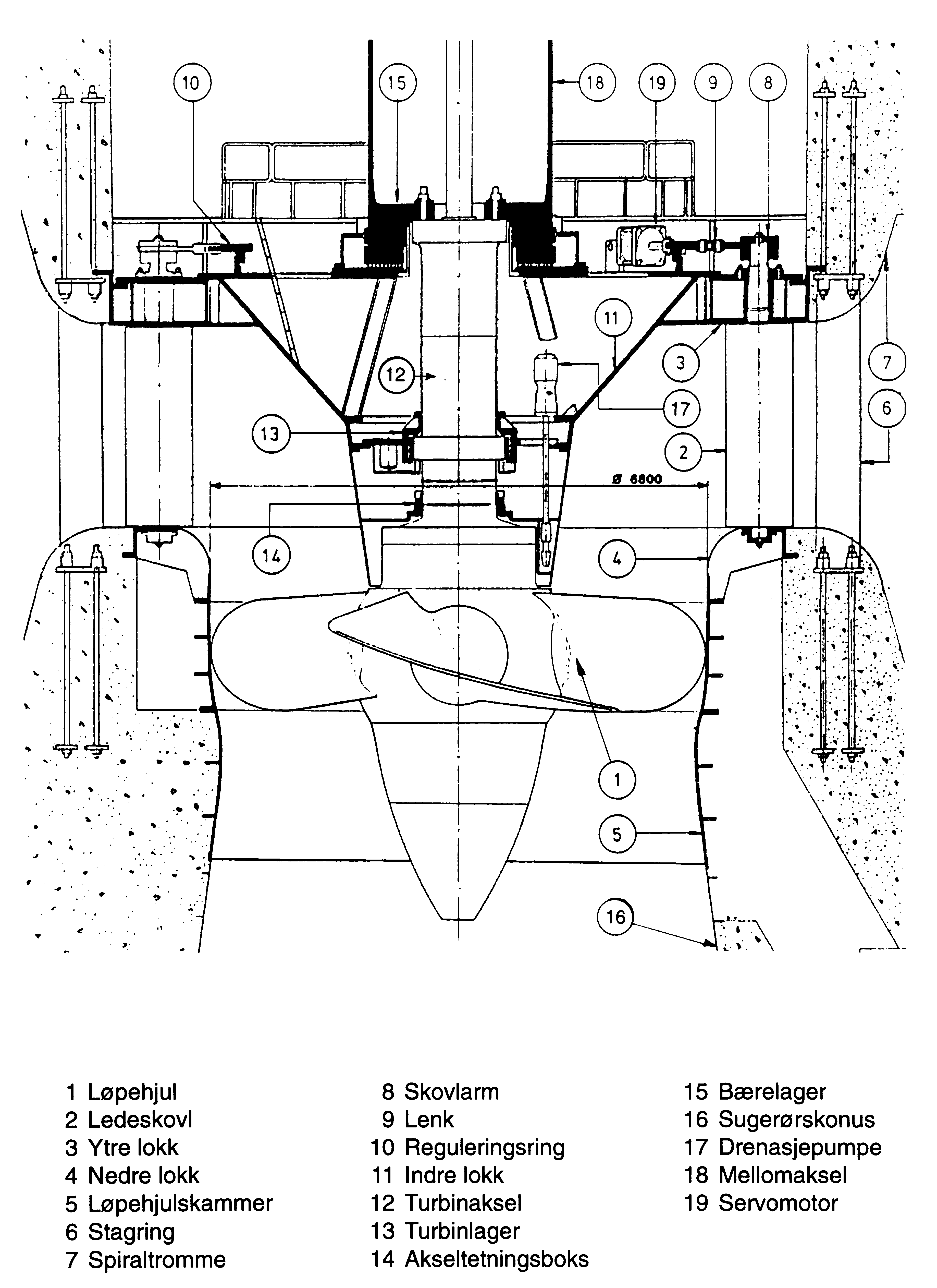

I dette kapitlet er turbinens oppbygning og komponenter beskrevet. Etterfølgende kapitler vil i hovedsak følge inndelingen komponentbeskrivelsen gir.

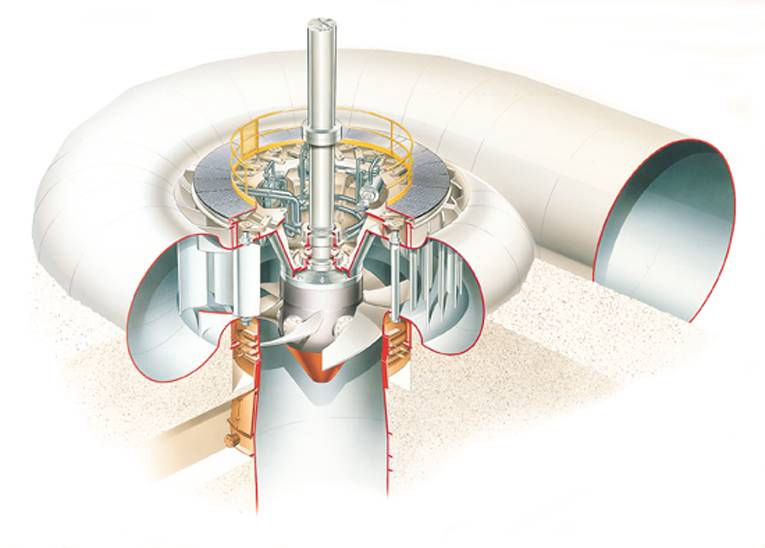

Av Francisturbinen har Viktor Kaplan utviklet Kaplanturbinen. Dette er en turbin av propellertype som anvendes ved lave fall og relativt store vannføringer. Kaplanturbinen har dreibare ledeskovler som Francisturbinen, men også skovlene i løpehjulet (propelleren) er dreibare. Ved mindre maskiner kan man ha forenklede versjoner der både lede- og løpehjulsskovlene kan være faste.

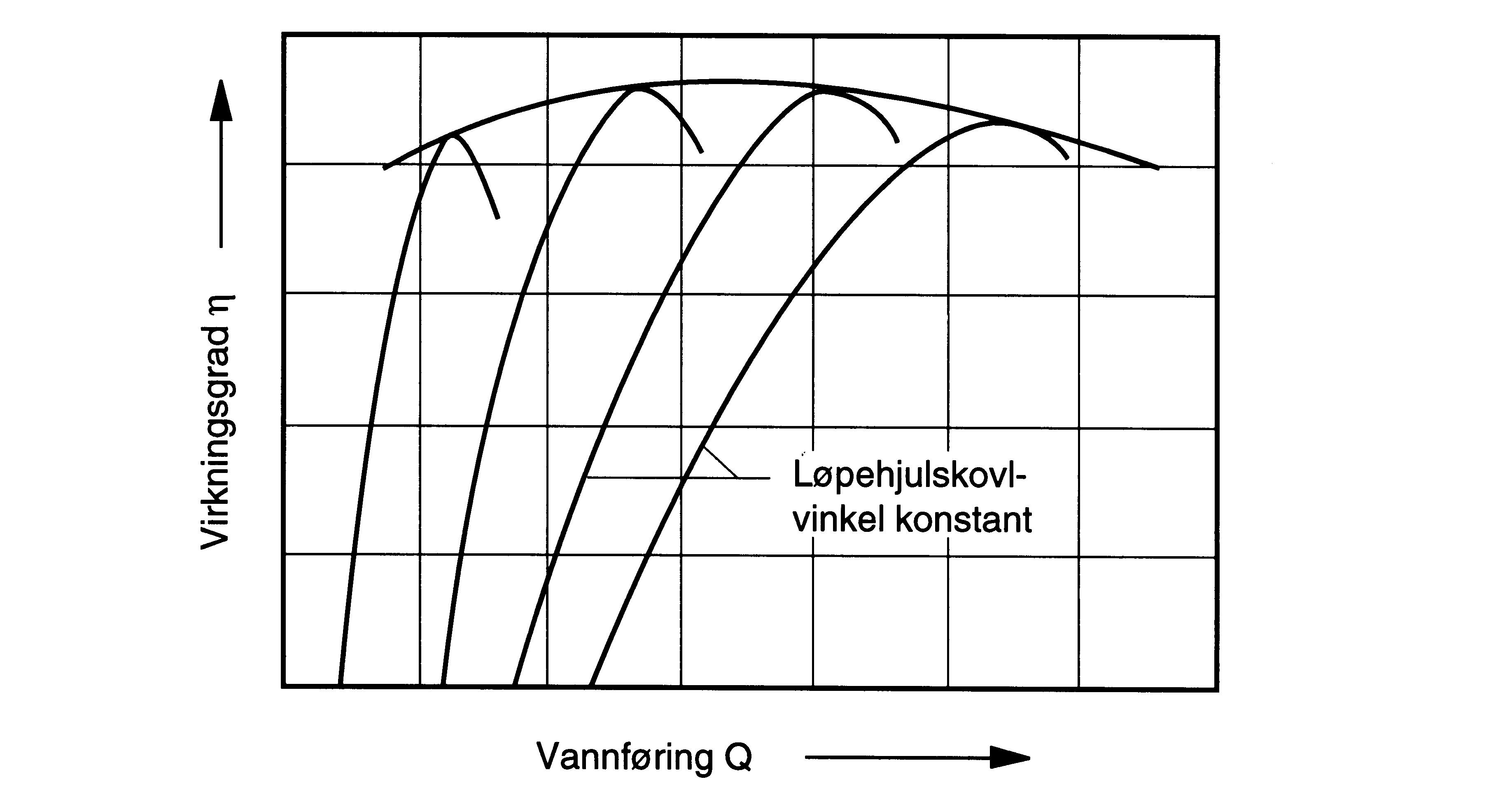

En ren propellerturbin har en meget spiss virkningsgradskurve, og egner seg lite til å arbeide over et bredt pådragsområde. Dette egner imidlertid Kaplanturbinen seg godt for, i og med at løpehjulsskovlene også kan vris, vil man alltid kunne finne en gunstig kombinasjon av lede- og løpeskovlstillingene. Dermed oppnås en meget flatvirkningsgradskurve som vist i Figur 1. Det tredje alternativer et en såkalt Semi-Kaplan som har fast ledeapparat og vribare løpehjulsskovler.

Turbintypen egner seg derfor godt til varierende belastning. Den flate virkningsgradskurven er betinget av et bestemt forhold mellom ledeskovl- og løpeskovlåpning. Sammenhengen mellom disse bestemmes ved å kjøre forsøk med forskjellige kombinasjoner; såkalte indeksmålinger (Winter-Kennedy målinger).

Kaplanturbinens fordeler, nevnt ovenfor, gjør det derfor mulig å bygge ut et vannfall med få, store aggregater. Dette gjør det mulig å redusere de bygningsmessige kostnadene, samtidig som stasjonene blir enklere å kjøre.

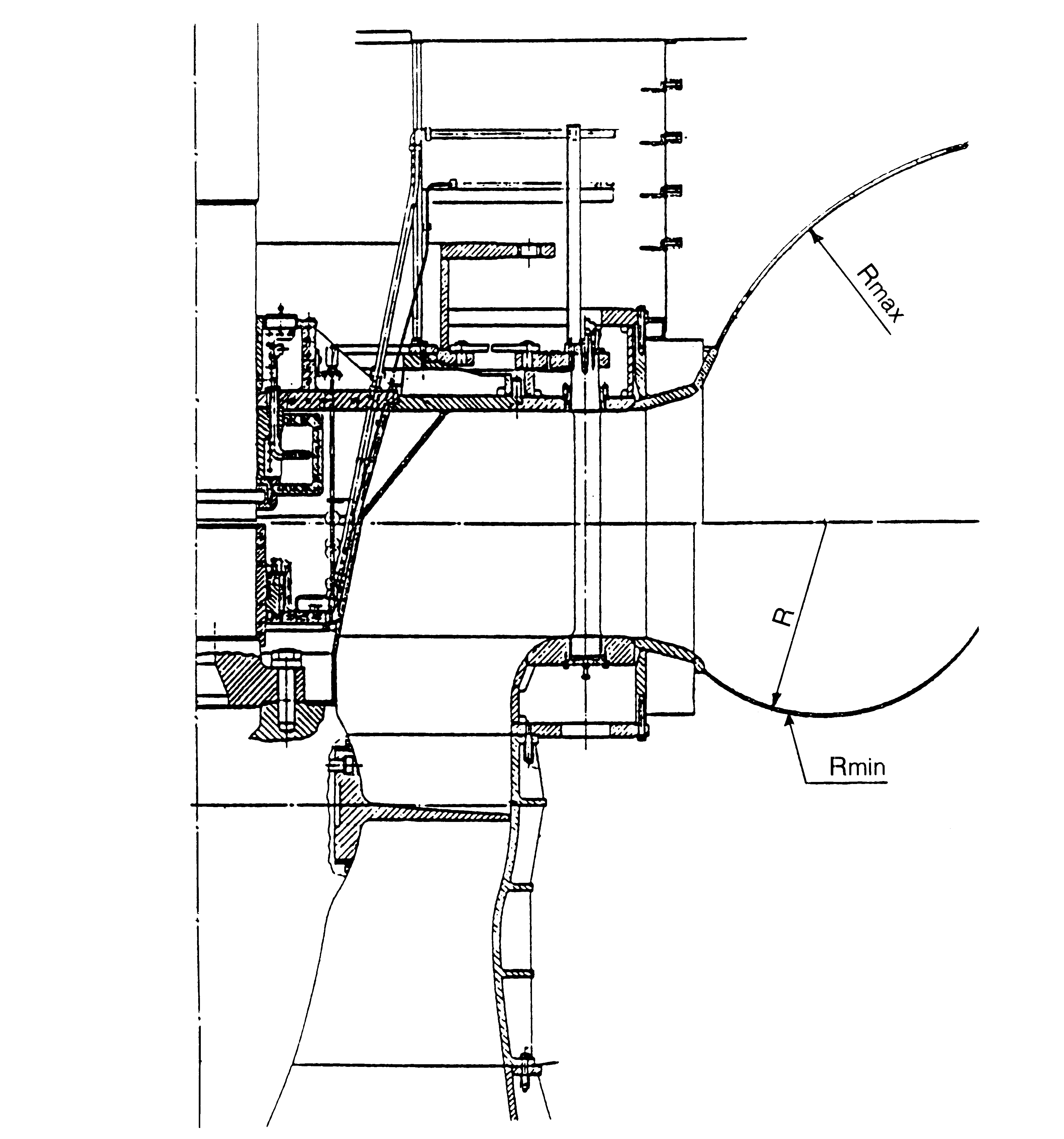

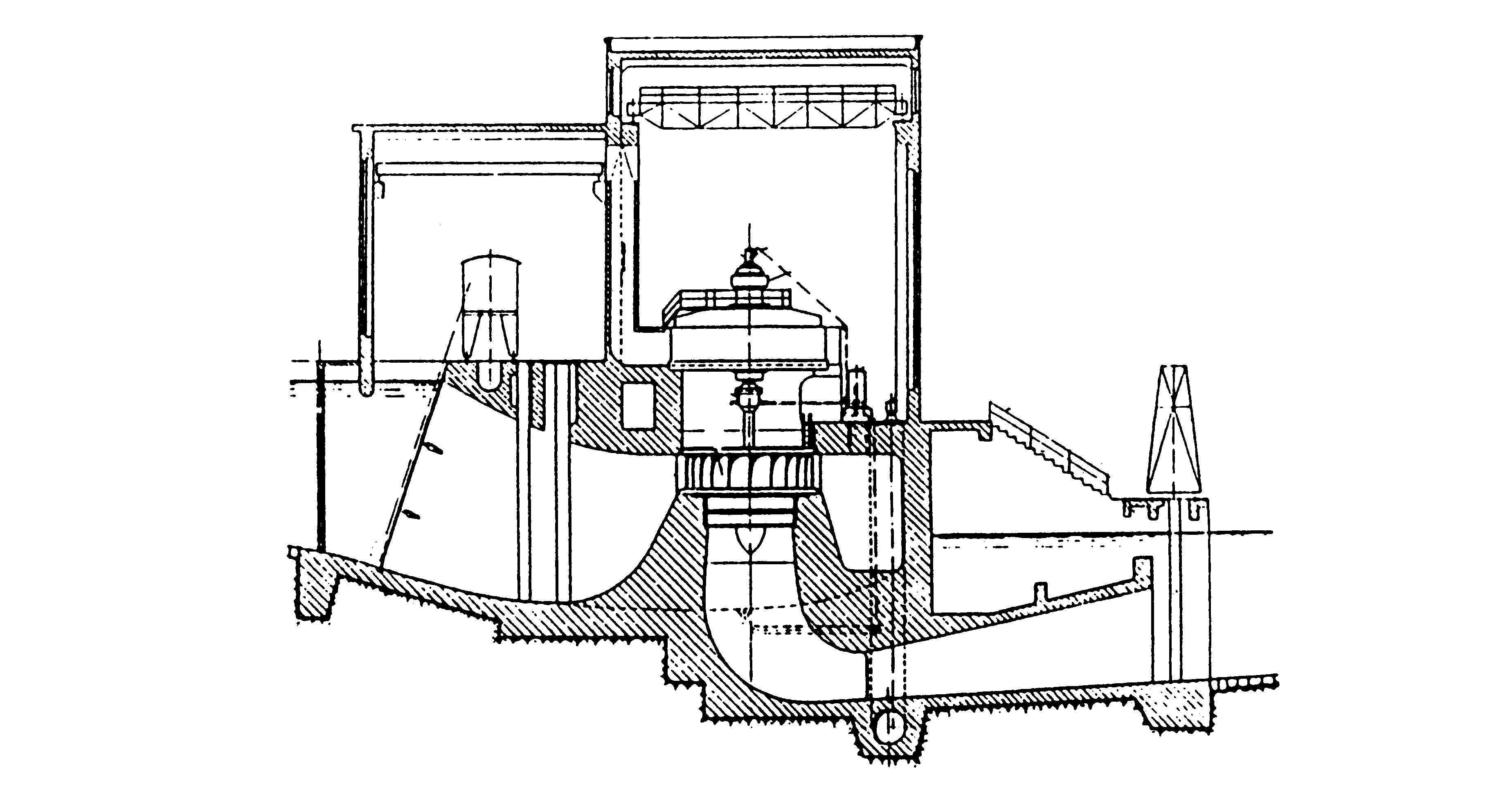

Figur 2 viser et snitt gjennom en Kaplanturbin. Turbinen er konstruert for fallhøyde 25 - 30 m. Den er utført med betongtromme, og bærelageret er plassert på lokket. De enkelte delers navn fremgår av figuren og vil bli nærmere beskrevet i etterfølgende avsnitt.

Figur 3 viser en høytrykks Kaplanturbin konstruert for ca 50 m fallhøyde. Spiraltrommen er sveist opp av stålplater.

3 Spiraltromme (411.DDD.100)

3.1 Komponentbeskrivelse

Spiraltrommen kan enten være av betong eller stålplater. Betong er den billigste utførelse, men ved større fallhøyder vil vanntrykket og vannhastigheten bli for stor til at betongen tåler påkjenningene. Ved slike tilfeller brukes stålplatespiraler, utformet på samme måte som for Francisturbiner.

Figur 4 viser et Kaplanaggregat med betongspiral. I praksis vil betongspiral kunne anvendes opp til ca 30-35 m fallhøyde.

Stagene leder vannet inn mot ledeapparatet. For å oppta vannkreftene ved fylt turbin er de forankret i betongen med kraftig forspente stagbolter. Stagene er vanligvis utført av sveiste plater og fylt med betong. Stagene må kontrolleres for sprekkvekst i overgangen mellom vannberørt flate og spiraltrommen.

| 1. Stagring | 2. Stag | 3. Skall | 4. Overflate- behandling | 5. Innløp | 6. Mannhull | 7. Trykkuttak | 8. Material |

|---|---|---|---|---|---|---|---|

| 1.1 Støpt planparallell | 2.1 Støpt | 3.1 Støpt | 4.1 Blymønje | 5.1 Flens og boltet | 6.1 Støpt | 7.1 Artslik | 8.1 Stål |

| 1.2 Sveist planparallell | 2.2 Plate | 3.2 Plater, sveist | 4.2 Tjære | 5.2 Sveist | 6.2 Sveist (ulike løsninger) | 7.2 Ikke artslik | 8.2 Beton (gjelder semi-spiral for Kaplan) |

| 1.3 Støpt trompet | 3.3 Plater, naglet | 4.3 Epoksy | 6.3 Naglet | ||||

| 1.4 Sveist trompet | |||||||

| 1.5 Separat stagring i stål med betongspiral (Kaplan) |

3.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentar | |

|---|---|---|---|

| S1 | Korrosjon | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S2 | Sanderosjon | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S3 | Utmatting / sprekker | Alle, men større sannsynlighet i sveis | |

| S4 | Mekanisk skade pga. fremmedlegeme | Alle | |

| S5 | Mekanisk skade som fører til deformasjon av stagringen | 1.5 (Tabell 3.1.1a) | f.eks. setninger i betongkonstruksjon/ekspansjon av betong (alkalikiselreaksjon etc.) (Kaplan med semispiral/betonspiral og lavtrykksfrancis) |

På spiraltrommen vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker i stagskovler

Disse skadetypene er nærmere beskrevet i Tabell 3 og Tabell 4.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Slitasjen i spiraltrommen vil som regel utvikle seg gradvis og er ikke kritisk med hensyn på sikkerhet eller drift.

Sprekker i stagskovlene kan være kritiske med hensyn til sikkerheten, for hvis disse får lov til å utvikle seg uten at de oppdages, kan konsekvensene bli brudd og totalhavari. Årsaken til at sprekkene oppstår er utmatting, vesentlig på grunn av vibrasjoner som følge av von Karmansvirvler (avløsningsvirvler).

3.3 Målemetoder

Visuell inspeksjon er i det vesentligste en malingskontroll. Ellers inspiseres overflaten for korrosjon, og trykkuttakene for manometrene sees etter at er åpne. Stagene kontrolleres også for eventuelle sprekker. Påse at mannlokket er ordentlig tett etter utført inspeksjon.

Kriterier for karaktersetting ved visuell inspeksjon av spiraltrommen ergitt i Tabell 5.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri2 iht. ISO 4628/3 5 . | Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri3 iht. ISO 4628/3 5 . | Betydelige tæringer | Brudd eller lekkasje | Det vil i praksis ikke skje at

korrosjon fører til brudd eller lekkasje, fordi malingen utbedres

før godset er “gjennomtært”. Korrosjon kan utløse andre skader som f.eks. utmattingssprekker som kan føre til brudd eller lekkasje; se S3 |

| S2 | Sanderosjon | Slitt malingsfilm. Noe tegn til sanderosjon. | Avslitt malingsfilm (nede til bart materialet) | Bølgemønster i stålet. Vesentlig reduksjon av godstykkelse. | Brudd eller lekkasje | Sanderosjon kan utløse andre skader som f.eks. utmattingssprekker som kan føre til brudd eller lekkasje; se S3 |

| S3 | Utmatting / sprekker | Tegn til sprekkindikasjoner | Sprekkindikasjoner og mindre sprekker som bedømmes ufarlig/ikke kritisk | Kritiske sprekker | Brudd eller lekkasje | Hvis det ikke er vibrasjoner, er det

kun problem ved start/stopp. Veldig vanskelig å si noe om karakter 2 og 3. I dette notatet skilles mellom kritiske og ikke kritiske sprekker/sprekkindikasjoner. Detter er en presisering i forhold til håndbøkene hvor alle sprekker gir karakter 4. For kritiske sprekker og akseptkriterier, se EBL 81-20022 og 77-2002 4 . En vurdering om sprekken er kritisk eller ufarlig må være basert på en sikker faglig bedømming som er basert på en bruddmekanisk vurdering. En del av vurderingen må være om sprekken må følges opp med hyppigere inspeksjoner. |

| S4 | Mekanisk skade pga. fremmedlegeme | Tegn til slagskader | Mindre slagskader | Omfattende og alvorlige slagskader | Brudd eller lekkasje (skjer i praksis ikke) | Fremmer de andre skadetypene, som

f.eks. korrosjon og utmatting. Kan indikerer problemer lengre opp i vannveien. Vanligvis er det andre komponenter som svikter før og blir skadet mer alvorlig enn trommen og ringledningen/grenrøret. |

| S5 | Mekanisk skade som fører til deformasjon av stagringen | f.eks. setninger i

betongkonstruksjon/ekspansjon av betong (alkalikiselreaksjon etc.)

(Kaplan med semispiral/betonspiral og lavtrykksfrancis) Kan gi deformasjon på ledeapparatet. Dette kan fører til rivninger i ledeapparatet; se 6.1.3 Ledeapparat S6 Rivning, og kan føre til overbelastet reguleringsmekanisme; se 6.1.3 Ledeapparat S5 Overbelastet reguleringsmekanisme |

Aktuelle NDT-kontroller er penetrantprøving, magnetpulverprøving og virvelstrømsprøving. Disse metodene kan brukes for å kontrollere stagskovlene for sprekker og andre overflatefeil. Normalt brukes ikke NDT-kontroll på trommespiralen og stagringen.

3.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| 10 år | NDT-kontroll | X |

NDT-kontroll av spiraltromme gjelder først og fremst stagskovler. Ved mistanke om sprekker ved en visuell inspeksjon bør man bruke NDT-kontroll for å verifisere dette.

4 Turbinaksel (411.DDD.201)

4.1 Komponentbeskrivelse

Turbinakselen utføres i stål og har vanligvis utsmidde flenser i begge ender. Akselen er hulboret for å få frem oljerør og tilbakeføringsmekanismer til løpehjulet. Rundt akselstammen i området for akseltetningsboksen er det festet en slitehylse/belegg i rustbestandig materiale.

Momentet fra løpehjulet overføres via turbinakselen til generatorakselen. Forbindelsen mellom de to akslene kan være brotsje eller friksjonskobling hvor momentet blir overført ved skjærkraft eller friksjon.

| 1. Aksel | 2. Arrangement | 3. Forbindelser | 4. Hulkil mot løpehjul |

|---|---|---|---|

| 1.1 Smidd | 2.1 Vertikal | 3.1 Friksjonskobling | 4.1 Våt (vannberørt) |

| 1.2 Fabrikkert | 2.2 Horisontal | 3.2 Skjærkobling | 4.2 Tørrlagt |

| 3.3 Kombinert (skjær)bolt og kileforbindelse | |||

| 3.4 Radiell friksjonskobling |

4.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentar | |

|---|---|---|---|

| S1 | Korrosjon | Alle, men spesielt 4.1 | Spesielt i vannberørte områder, akselflens og overgang til aksel |

| S2 | Løse forbindelser | Alle | Akselkobling, deksler på boltforbindelser, bolter, ... |

| S3 | Utmatting / sprekker | I praksis bare type 2.2 og 4.1 | Kan være korrosjonsutmatting |

| S4 | Mekanisk slitasje | Alle | Gjelder for akseltetningsboks og slitasje på akslingen og hylsen. Slitasje f.eks. gjennom fremmedlegemer som sand. Se også kapittel 10 Akseltetningsboks. |

På turbinakselen vil i hovedsak følgende skadetyper kunne oppstå:

- sprekker

Denne skadetypen er nærmere beskrevet i Tabell 9. Turbinakselen vil kunne være utsatt for sprekker, men denne skadetypen sees meget sjeldent på vertikale aksler.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Et turbinakselbrudd vil føre til totalhavari som gir store utgifter i form av reparasjoner og tapte produksjonsinntekter. Siden følgene av et akselbrudd er så omfattende er det derfor meget viktig at sprekker oppdages tidlig, holdes under kontroll og utbedres om nødvendig.

4.3 Målemetoder

Foruten sprekker vil man gjennom en visuell inspeksjon også se etter andre sår i overflaten. En visuell inspeksjon fører naturlig nok til at bare sprekker over en viss størrelse avdekkes. Ved demontasje suppleres derfor den visuelle inspeksjonen med en av de ikke-destruktive materialprøvene. Kriterier for karaktersetting er gitt i Tabell 10.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Noen tegn til korrosjon | Korrosjon | På vannberørte flater, vanskelig å differensiere her, det må demonteres mye for å se kritiske områder | ||

| S2 | Løse forbindelser | Defekt bolt, sprekker oppdaget under

NDT Bolt som mistet forspenning |

Løs bolt (bolt som falt ut/har løsnet fullstendig), boltebrudd | på enkelte deler/komponenter har det ikke stor betydning, men på andre forbindelser kan dette være ganske alvorlig | ||

| S3 | Utmatting / sprekker | Små sår/riper I overflaten | Mindre sprekker, spesielt i hulkiler | Store eller voksende sprekker, spesielt i hulkiler | Akselbrudd | Kan være korrosjonsutmatting |

| S4 | Mekanisk slitasje | Små sår/riper i overflaten | Betydelige skader I overflaten | Overflater mot lager og akseltetningsboks |

For beskrivelse av inspeksjonsmetodikk se Enfo Publikasjon nr. 417-2000 “NDT Brukermanual - Løpehjul i Kaplan- og rørturbiner”. Det er ikke angitt noe om akseptkriterier for akslinger i denne manualen, slik at dette må konsulteres med turbinleverandør.

4.4 Måleprogram

Vertikale turbinaksler er meget sjelden utsatt for sprekker, og andre materialkontroller utover visuell inspeksjon behøver derfor ikke utføres annet enn ved fullstendig demontasje eller når resultatet fra den visuelle inspeksjonen tilsier en utvikling som gir grunnlag for en grundigere kontroll.

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| Ved demontasje | NDT-kontroll | X | X |

5 Løpehjul (411.210)

5.1 Komponentbeskrivelse

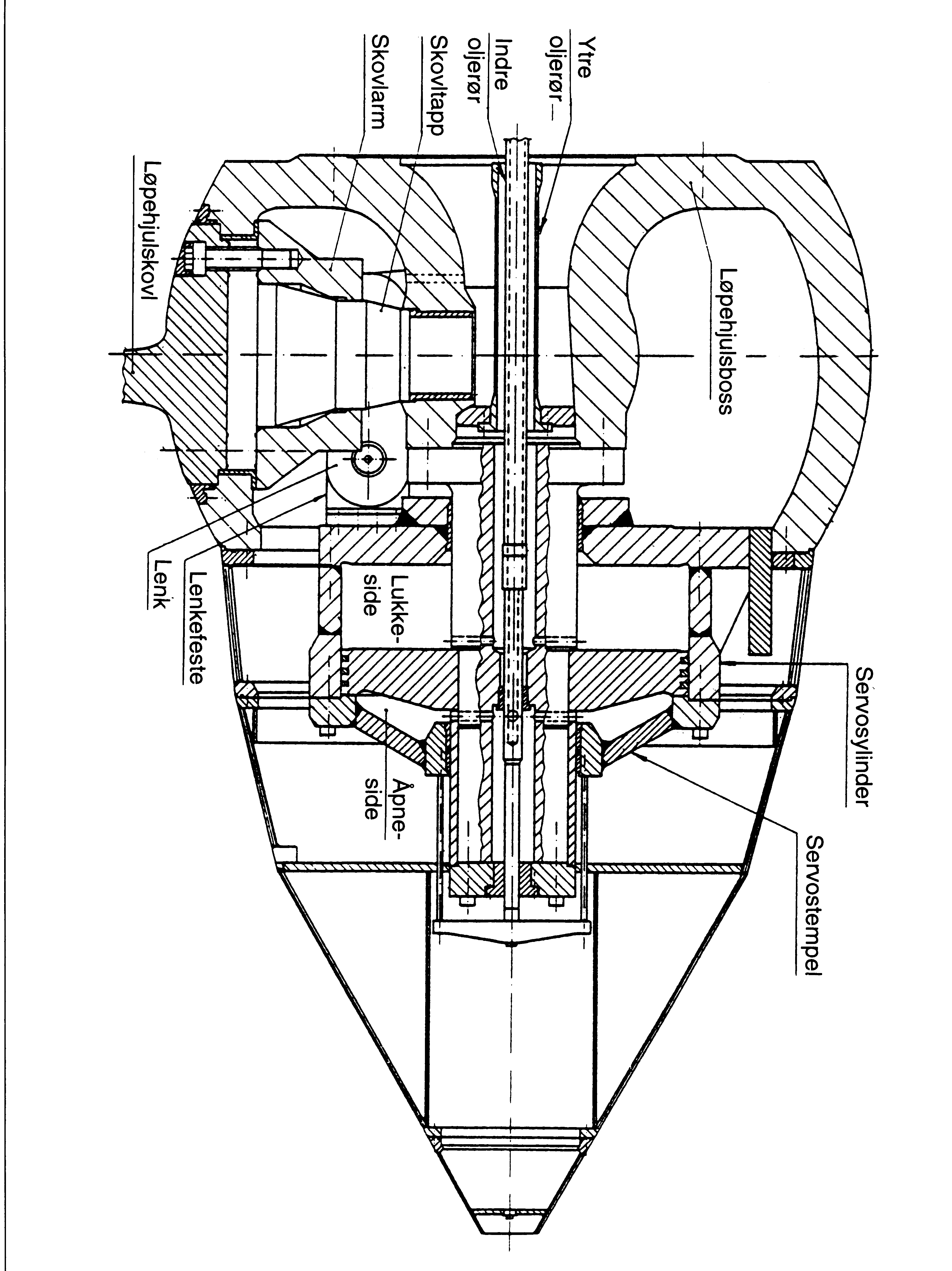

Antall løpehjulsskovler for en Kaplanturbin bestemmes ut fra fallhøyde, skovllengde og skovlform, samt turbinens spesifikke belastning og beliggenhet i forhold til undervannet. Som en generell rettesnor kan man si at 4 skovler brukes opp til 25 - 30 m fallhøyde, 5 skovler opp til 25 - 40 m, 6 skovler opp til 35 - 50 m, og 7 skovler opp til en fallhøyde på 60 - 70 m. Det er i dag konstruert Kaplanturbiner med opp til 12 skovler. For slike turbiner vil navutformingen bli meget komplisert, og det vil dessuten gå ut over virkningsgraden. Detaljer til vridning av skovlene gir konstruktivt mange variasjonsmuligheter, og flere skovler med økende fallhøyde gir både beregnings- og plassmessige vanskeligheter.

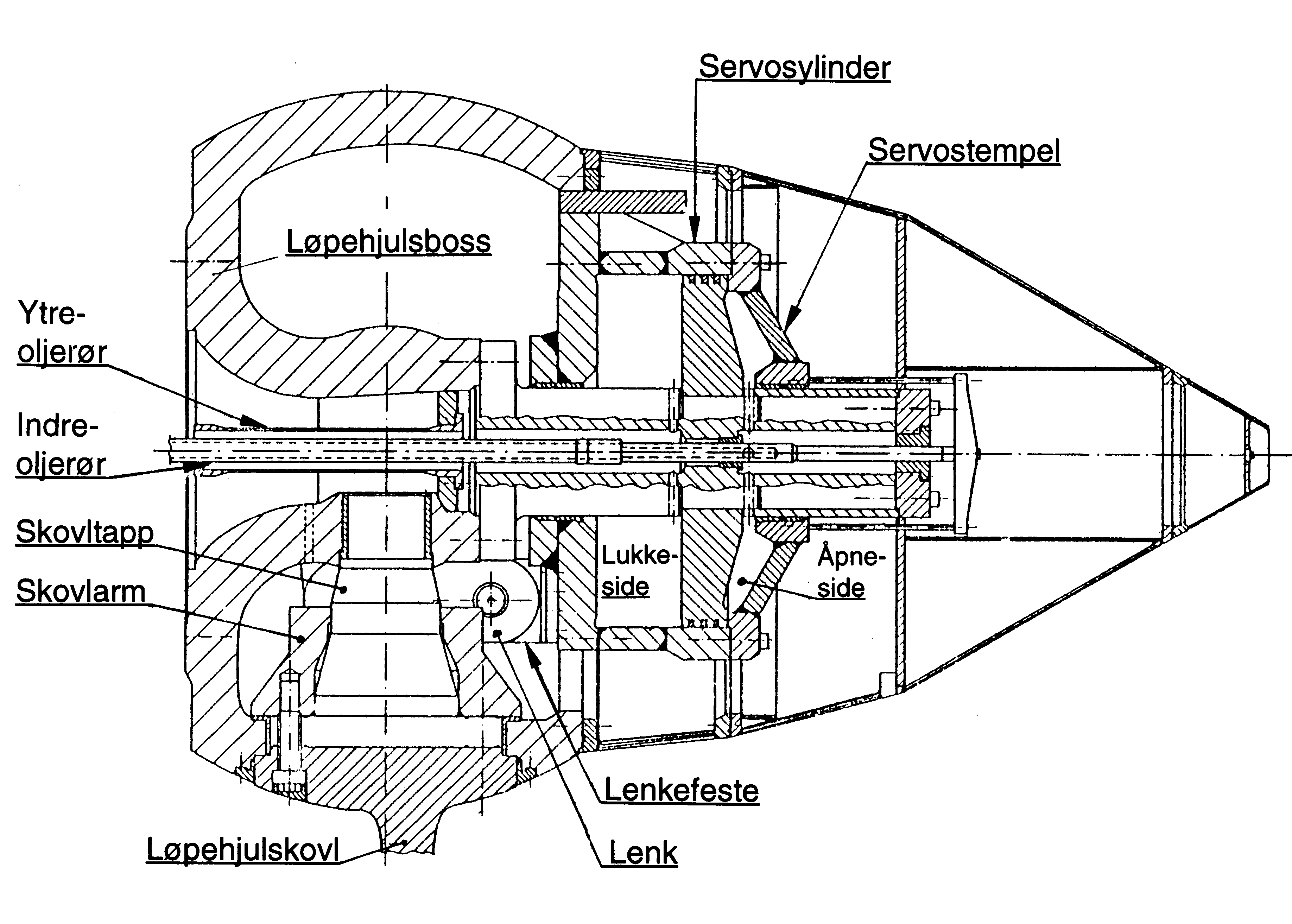

For store turbiner lages løpehjulsskovlene i dag nesten utelukkende i rustbestandig Cr-Ni-stål. For mindre turbiner benyttes noen ganger også Ni-Al-bronse. Skovlene er utført med flenser som festes til skovlarmer og -tapper ved hjelp av bolter. Tappene opplagres i løpehjulsbosset, somf.eks. vist i Figur 5. De første Kaplanhjulene ble utført med sylindrisk nav, hvilket innebar at skovlenes navparti kun passet mot navet i en stilling. Av den grunn gikk man temmelig fort over til kuleformet nav, som er det eneste som brukes i dag. Med økende fallhøyde øker navdiameteren fra ca 40 % til 65-70 % av hjuldiameteren. Inne i navet, eventuelt i selve akselen, ligger servomotoren som beveger løpehjulsskovlene. Denne kan f.eks. bestå av et faststående stempel og en aksiell forskyvbar sylinder. Servomotoren tilføres trykkolje gjennom konsentriske rør plassert inne i den utborede akselen. Overføringen fra servomotorens aksielle bevegelse til vridning av skovlene skjer normalt via en lenk/arm forbindelse. Enkelte aggregater kan ha såkalte terningsnav. En akseltapp er da plassert eksentrisk på løpehjulsskovlflensen og står i direkte forbindelse med sylinderen. Enden av denne akseltappen glir i slisser maskinert utvendig på sylinderhuset.

Hele navet er fylt med olje for å gi pålitelig smøring av de bevegelige delene. Av miljøhensyn finnes også nav uten oljefylling.

| 1. Skovler | 2. Materialtype skovler | 3. Materialtype nav |

|---|---|---|

| 1.1 Støpt | 2.1 Martensitisk rustfritt stål | 3.1 Karbonstål |

| 1.2 Støpt m/ kavitasjonslist | 2.2 Bronse | 3.2 Bronse |

| 2.3 Karbonstål | ||

| 2.4 Karbonstål med rustfri påleggssveising |

5.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Hamring | Alle | Kalt “Slagmerker fra gjenstand som

går gjennom turbinen” i håndbøkene. Tegn på skader et annet sted. Kan tyde på problemer i inntaket, vanntunneler, … |

| S2 | Kavitasjon | Alle | Hovedsakelig for skovler, men nav kan også være utsatt |

| S3 | Korrosjon | Kun 2.3, 2.4 og 3.1 | |

| S4 | Sanderosjon | Alle | |

| S5 | Utmatting / sprekker | Alle | Kun skovler |

| S6 | Rivning | Alle | Gjelder ytterperiferi mot

løpehjulskammer, se kapittel 12. Kun nevnt i håndbøkene som skadetype på løpehjulskammer. Skyldes vanligvis feil i andre komponenter; se eksempler i tabell 4.3.2 |

På løpehjulet vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker

Disse skadetypene er nærmere beskrevet i Tabell 14 - Tabell 16.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Det er i første rekke på inn- og avløp at en kan registrere de første synlige tegnene på slitasje. Eventuelle kavitasjonsskader vil fortrinnsvis komme på sugesiden helt ytterst på skovlene. I områder hvor driftsvannet inneholder lite eller ingen sand, vil slitasjen utvikle seg sakte og vanligvis ikke være kritisk med hensyn til sikkerhet eller drift av maskinene. For kraftverk som har store sandmengder i driftsvannet derimot, vil slitasjen kunne føre til forholdsvis hyppige vedlikeholdsintervaller der f.eks. tæret vekk materiale må erstattes ved påleggsveising.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Slitte tetninger i løpehjulsnavet kan føre til at oljen lekker ut eller at vann trenger inn slik at smøringen av styremekanismen blir dårlig med fare for at de ulike overføringene kiler seg. Dette kan føre til ekstra store belastninger som, i verste fall, kan gi brudd i lenke eller reguleringsarm. Etter hvert som de ulike overføringene i løpehjulsnavet slites, vil dette kunne gi feil innstilling av skovlvinkel samtidig som skovlen vil henge mer ned. Dette vil igjen si tapt produksjon på grunn av redusert virkningsgrad.

5.3 Målemetoder

Visuell inspeksjon foretas for å registrere eventuelle kavitasjons- og erosjonskader samt sprekker i skovlene. Navet inspiseres også for oljelekkasjer ved glandpakningen.

Karaktersettingen vil være basert på skjønnsmessig helhetsvurdering der tidligere inspeksjoner og erfaringer trekkes inn i sammenhengen.Kriterier for karaktersetting er gitt i Tabell 17.

| Skadetype | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer |

|---|---|---|---|---|---|

| S1 Hamring | “Matt” overflate på mindre partier på skovler eller nav | Groper. Ru overflate. | Kritiske sprekker/feil i skovler eller nav | Brudd | Kan føre til utmattingssprekker. |

| S2 Kavitasjon | Mindre partier av skovlene har en matt overflate (“frosting”) | Øvre grense til karakter 3 tilsvarer IEC 60609-1, øvre grense | Øvre grense til karakter 4 tilsvarer 2 x IEC 60609-1, øvre grense. Skader over karakter 4, dvs. over 2 x IEC 60609-1, øvre grense | Brudd/lekkasje fra nav. | Forslag er å ta utgangspunkt i IEC 60609-1 [6] for å kvantifisere skadeomfang og for å karaktersette skaden. Kan føre til utmattingssprekker. |

| S3 Korrosjon | Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri2 iht. ISO 4628-3 [5]. | Malte overflater bedre enn rustgrad Ri3 iht. ISO 4628-3 [5]. | Betydelige tæringer | Brudd eller lekkasje | Kan føre til utmattingssprekker. |

| S4 Sanderosjon | Lett erosjon av mindre partier av skovlene. Delvis bortslitt maling på nav. | Tegn til bølger i overflaten. | Omfattende bølger med vesentlig reduksjon av materialtykkelsen samt geometriendringer | Skovlbrudd | Skader pga sanderosjon kan utløse sprekker. IEC 60264 er en standard under utvikling som kan bli aktuell for å bedømme sanderosjonsskader. |

| S5 Utmatting / sprekker | Tegn til sprekkindikasjoner | Sprekkindikasjoner og mindre sprekker som bedømmes ufarlig/ikke kritisk (faglig bedømming, bruddmekanisk vurdering utføres) | Kritiske sprekker i løpehjulskovlene. EBL 417-2000 gir kriterier for overgang fra karakter 3 til 4 | Skovlbrudd | EBL-publikasjon nr. 417-2000 Manual for ikke-destruktiv prøving av turbinløpehjul [3], Del 3 (NDT brukermanual - Løpehjul Kaplan- og rørturbiner), se side 7, gir akseptkriterier for “kritiske” sprekkstørrelser. I dette notatet skilles mellom kritiske og ikke kritiske sprekker/sprekkindikasjoner. Dette er en presisering i forhold til håndbøkene hvor alle sprekker gir karakter 4. |

| S6 Rivning | Antydning til rivning på et begrenset område av kammeret | Rivninger på større deler av omkretsen med materialavvirkning i kammer og på skovl | Betydelige rivninger på mesteparten eller hele omkretsen. Signifikant materialavvirkning | Havari i form av fastkjøring | Kan f.eks. skyldes slitasje av opplagring til løpehjulskovler, ikke-sentrert løpehjul, ovalt løpehjulskammer, feil aksiell posisjon til løpehjulet og/eller fremmedlegemer mellom kammer og løpehjulskovler. |

For løpehjulet er det penetrantprøving, magnetpulverprøving og virvelstrømsprøving som er aktuelle NDT-kontroller da man primært ser etter overflatesprekker. Det er spesielt viktig å kontrollere området ved hulkilen mellom skovlflens og 4-500 mm utover bladet i hele skovlens lengde og både på trykk- og avløpsside. I tillegg må man kontrollere den ytterste delen av avløpet. Detaljer om inspeksjonsmetodikk og akseptkriterier er gitt i Enfo publikasjon nr. 417-2000 “NDT Brukermanual - Løpehjul i Kaplan- og rørturbiner”.

Måling av oljelekkasje

For de fleste maskiner er navet og hulrommet mellom akselboringen og ytre oljerør fylt av olje opp til et overløp eller en drenasjeåpning. Ved å måle oljemengden over dette overløpet kan en dermed si noe om eventuelle lekkasjer av olje fra servomotoren til navet og størrelsen på disse. Slitte tetninger gir økt lekkasje, og lekkasjen blir derfor et mål på slitasjen. Kontrollen utføres fortrinnsvis under drift. For å få sammenlignbare målinger må disse utføres under tilnærmet samme driftstilstand. Ved en lekkasje i skovltetningene slik at olje lekker ut av navet, vil oljenivået i regulatorkassen synke. Kriterier for karaktersetting er gitt i Tabell 17. Denne tabellen inneholder ingen absolutte verdier, og det vil derfor være opp til den enkelte operatør og sette de grenser som er fornuftige for det aktuelle aggregatet og miljøhensyn.

Oljeanalyse

For å få et bilde av slitasjen i navet kan man også gjennomføre en analyse av smøreoljen med hensyn på metallpartikler, malingsflak, vanninnhold etc. En slik analyse vil som regel utføres i et utenforstående laboratorium.

Normalt tas oljeprøvene fra bunnen av navkonusen, hvor man får konsentrert både vann og slitasjepartikler. Smøreoljen tappes fra en påmontert avtapningsventil eller ved å skru ut bunnpluggen. Når det gjelder uttak av oljeprøver ellers og hva man bør ta hensyn til ved disse, er dette nærmere beskrevet under analyse av lageroljen.

Kontroll av skovlvinkel/visning

Slitasje i overføringene i navet kan også følges opp gjennom å kontrollere virkelig skovlvinkel mot vist vinkel på viserinstrument. På en eller flere av løpehjulsskovlene er det markert en pil på løpehjulsflensen som gir virkelig skovlvinkel avlest på en innmeislet skala på løpehjulsbosset. Skovlposisjonen kan også uttrykkes i mm fra 0-punktet om dette er ønskelig. Denne vinkelen/posisjonen sammenliknes med vist skovlvinkel/posisjon på f.eks. skala montert på toppen av generatorakselen. Avlesningene gjøres for stengt løpehjul pluss eventuelt en til to andre åpninger. Avlesningene utføres for alle skovlene slik at man kan kontrollere at disse står individuelt likt. For skovler uten avlesningsskala kan skovl-posisjonen måles fra en fast referanse. Kriterier for karaktersetting er gitt i Tabell 18.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 2 3 4 | Ingen eller ubetydelige vinkelendringer |

Kontroll av forstyring mot tilbakeføring

Noen Kaplanturbiner er levert med regulatorer der man kan følge forstyringen og tilbakeføringens bevegelser på to viserinstrumenter plassert ved siden av hverandre. Ved en regulering av skovlene vil først viseren for forstyringen bevege seg, og deretter, med en viss tidsforsinkelse, viseren for tilbakeføringen. Under regulatorslaget er bevegelsen av de to pilene lik, men med den innbyrdes forskjellen som tidsforsinkelsen i starten av regulatorslaget gav. Når reguleringen stoppes vil viseren for tilbakeføringen stille seg inn på samme nivå som forstyringen. Alle bevegelsene til forstyring og tilbakeføring skal være kontinuerlige uten brå endringer i hastighet eller “hakkete” gange. Brudd på normalt bevegelsesmønster ved en regulering, tyder på slitasje eller løse forbindelser i navet.

Denne kontrollen utføres i forbindelse med en naturlig, større lastregulering. Kriterier for karaktersetting av feil i løpehjulsnavet etter denne kontrollmetoden er gitt i Tabell 3.6.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen eller ubetydelige avvik fra normalt bevegelsesmønster |

| 2 | Ingen eller ubetydelige avvik fra normalt bevegelsesmønster |

| 3 | Forstyring og tilbakeføring følger hverandre som normalt, men urytmisk og hakkete bevegelse |

| 4 | Unormalt bevegelsesmønster |

Måling av klaringen i foringene

Klaringen i foringene lar seg vanskelig måle direkte uten demontasje. Men på grunn av slitasjen, vil løpehjulsskovlene bli hengende mer ned slik at klaringen mellom løpehjulsskovlens tetningsring og løpehjulsbosset endres. Denne klaringen blir da et mål på slitasjen i foringene. Klaringene måles med bladsøker, og målingen utføres i fire forskjellige posisjoner (oppe, nede, høyre og venstre) langs tetningsringen. Målingen utføres på alle løpehjulsskovlene ved lukket løpehjul.

Kriterier for karaktersetting er gitt i Tabell 20. Kriteriene er basert på endring fra nytilstand og vil kunne variere noe fra maskin til maskin, da kriteriene avhenger av maskinens absolutte størrelse, den fysiske utformingen av løpehjulsskovlopplagringen og avstanden mellom lagergangene.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 2 3 4 | Ingen eller ubetydelig endring fra nytilstand 0,15 mm < Klaringsendring < 0,40 mm 0,40 mm < Klaringsendring < 0,80 mm Klaring > 0,80 mm |

5.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 6 mnd | Måling av oljelekkasje | (X) | |

| 6 mnd | Kontroll av forstyring mot tilbakeføring | ||

| 1 år | Visuell inspeksjon | X | |

| 1 år | NDT-kontroll | X | |

| 1 år | Kontroll av skovlvinkel/visning | X | |

| 1 år | Måling av klaring i foringene | X | |

| 4 år / ved mistanke om feil | Oljeanalyse | X |

For nye Kaplanløpehjul anbefales en NDT-kontroll etter et ½ år, ellers årlige kontrollintervaller.

Av miljøhensyn er det er anbefalt å føre et oljeregnskap for å kunne følge med på oljeforbruket i oljesystemet. Et slikt regnskap vil også kunne være nyttig mhp å følge med på utviklingen av skovltetningene.

6 Løpehjulskammer

6.1 Komponentbeskrivelse

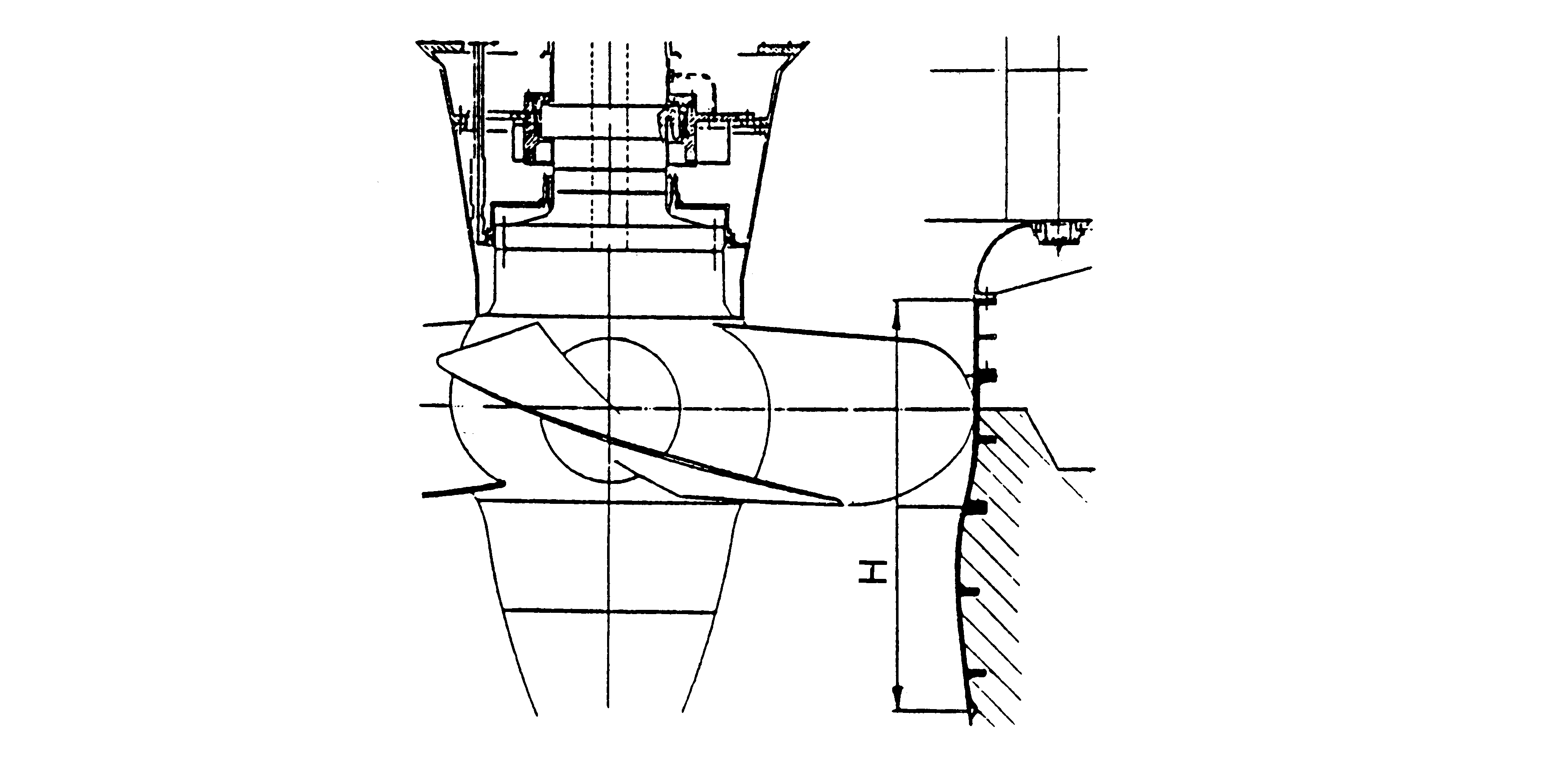

Løpehjulskammeret som omgir løpehjulet ble til å begynne med utført sylindrisk. Av hensyn til virkningsgraden er det av stor betydning å holde små klaringer mellom skovler og kammervegg.

For at klaringen skal bli minst mulig i alle skovlstillinger utføres løpehjulskammeret sfærisk på undersiden av skovlenes dreiesenter. Ideelt sett burde den sfæriske fasongen også vært holdt over skovlens dreiesenter, men av hensyn til montasje/demontasje blir dette partiet utført sylindrisk. Klaring mellom løpehjulsskovl og løpehjulskammer er i dag ca 0,1 % av løpehjulsdiameteren, ned mot 0,07 % på mindre aggregater.

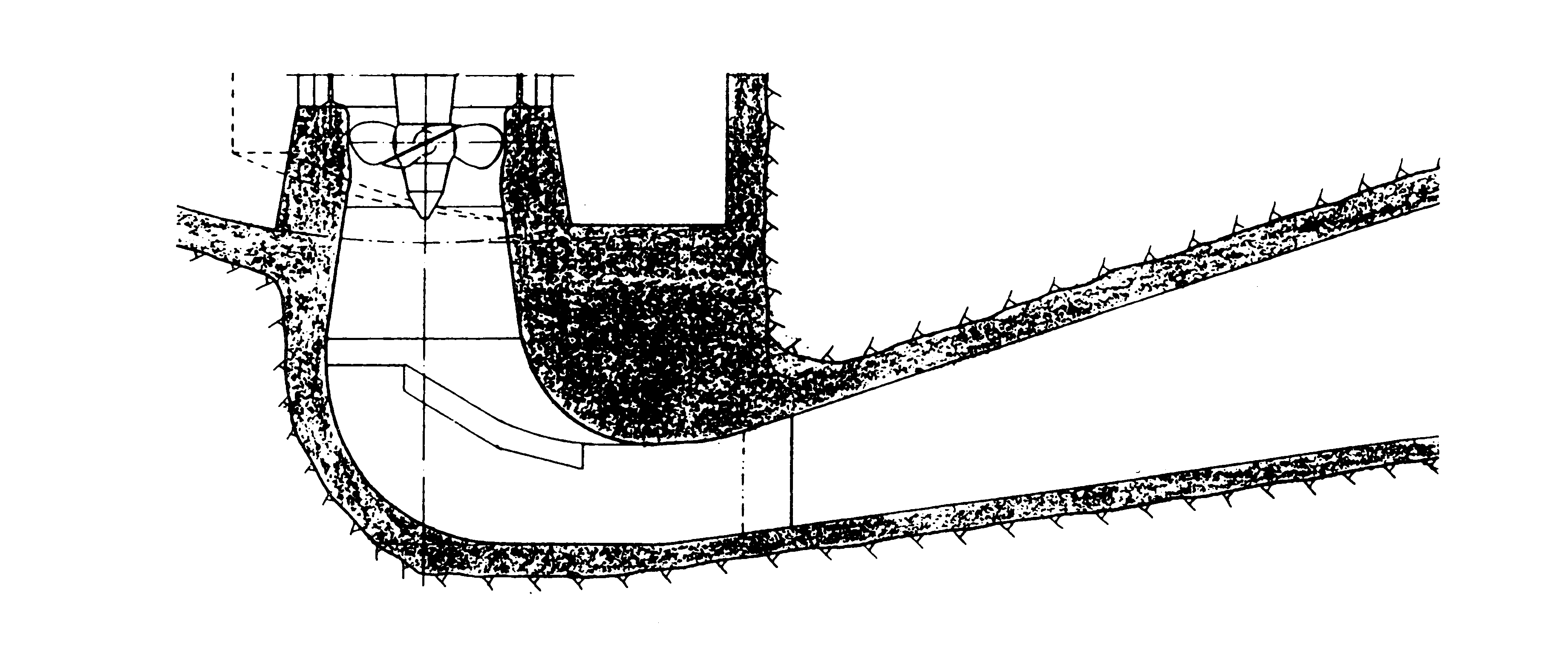

Løpehjulskammeret med utstrekning H, se Figur 6, er nederst sveist mot sugerøret via et valset stålprofil.

Med tiden vil det kunne oppstå kavitasjonsskader på løpehjulskammeret. For å redusere omfanget av slike skader og å forenkle påfølgende utbedringer, er løpehjulskammeret som regel utført støpt eller sveist i rustbestandig CrNi-stål. Eventuelle skader vil da kunne sveiseutbedres på stedet. På grunn av skovlenes passering nært inntil løpehjulskammerets vegger vil man få sykliske trykkvariasjoner når skovlen passerer som kan føre til sprekkvekst.

Løpehjulskammeret er godt avstivet med utvendige ribber.

Løpehjulskammeret kan være helt eller delvis innstøpt i betong. Turbinensom er vist i Figur 6 har en krypgang rundt det hele som gir adkomst til nedre ledeskovllager. Kombinert med denne gangen er det et mannlokk i løpehjulskammeret for inspeksjon av løpeskovlene.

I løpehjulskammerets nedre del er det uttak for vakuummeter. I den nedre delen kan det også være boret hull for fastsetting av konsoller til opphenging av løpehjulet. Hullene er plugget med rustbestandige plugger som ved behov kan fjernes.

| 1. Design | 2. Material type | 3. Hydraulisk design |

|---|---|---|

| 1.1 Innstøpt | 2.1 Rustfritt stål | 3.1 Semi-sfærisk |

| 1.2 Frittstående – helt eller delvis | 2.2 Karbonstål | 3.2 Sfærisk |

6.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Kavitasjon | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S2 | Rivning | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S3 | Utmatting / sprekker | Alle. Type 1.2 kan være mer utsatt | |

| S4 | Korrosjon | Kun type 2.2 | Korrosjon ikke nevnt som skadetype i håndboka |

| S5 | Løse forbindelser | Alle. Type 1.2 kan være mest utsatt. | Bolter i kløv |

I løpehjulskammeret vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker Disse skadetypene er nærmere beskrevet i

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Siden løpehjulskammeret til en Kaplan er konstruert for deformasjoner og ikke for spenninger, vil alltid kriteriet “lekkasje før brudd” være oppfylt. Dermed vil gjennomgående sprekker lett kunne oppdages. Disse må repareres fordi et brudd kan være kritisk, og kan føre til en oversvømmelse av stasjonen.

6.3 Målemetoder

Under den visuelle inspeksjonen av løpehjulskammeret foretas en inspeksjon av overflaten med spesielt hensyn på kavitasjon og korrosjon.Kriterier for karaktersetting er gitt i Tabell 26.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Kavitasjon | Mindre partier av flatene har en matt overflate (“frosting”) | Øvre grense til karakter 3 tilsvarer IEC 60609-1, øvre grense | Øvre grense til karakter 4 tilsvarer 2 x IEC 60609-1, øvre grense | Brudd/lekkasje fra kammer, Skader over karakter 4, dvs. over 2 x IEC 60609-1, øvre grense. | Forslag er å ta utgangspunkt i IEC 60609-1 [6] for å kvantifisere skadeomfang og for å karaktersette skaden.IEC 60609-1 gjelder egentlig kun for løpehjul men det er mulig å ta utgangspunkt i standarden for å definere egnete kriterier og akseptgrenser. |

| S2 | Rivning | Antydning til rivning på et begrenset område av kammeret | Rivninger på større deler av omkretsen med materialavvirkning i kammer og grad på skovl | Betydelige rivninger på mesteparten eller hele omkretsen. Signifikant materialavvirkning | Havari i form av fastkjøring | Kan skyldes slitasje av opplagring til løpehjulskovler, ikke-sentrert løpehjul, ovalt løpehjukskammer, feil aksiell posisjon til løpehjulet og/eller fremmedlegemer mellom kammer og løpehjulskovler. |

| S3 | Utmatting / sprekker | - | Mindre sprekker som bedømmes ufarlige (faglig bedømming som er basert på en bruddmekanisk vurdering utføres) | Kritiske sprekker (se EBL 81-2002) | Brudd/gjennomgående sprekk i kammer | EBL-publikasjon nr. 81-2002 Manual for ikke-destruktiv prøving av vannkraftturbinens stasjonære deler gir akseptkriterier for “kritiske” sprekkstørrelser. Ingen synlige sprekker kan være både karakter 1 eller 2, dvs. en kan ikke skille mellom karakter 1 og 2 |

| S4 | Korrosjon | Avskallet malingsfilm Malte overflater bedre enn rustgrad Ri2 iht ISO 4628/2. | Malte overflater bedre enn rustgrad Ri3 iht ISO 4628/3. | Betydelige tæringer | Brudd eller lekkasje | Eksempel på tilstandsbeskrivelser fra TK-håndbøkene. |

| S5 | Løse forbindelser | - | - | Løs bolt | Brudd eller lekkasje | Løse bolter kan føre til rivning (se S2) Vanskelig å oppdage/definere karakter 2 og 3 |

NDT-kontroll brukes til å kontrollere løpehjulskammeret for sprekker. I tillegg må de ytre avstivingsribbene på konus mot løpehjulskammeret inspiseres. For beskrivelse av inspeksjonsmetodikk se Enfo Publikasjon nr. 417-2000 “NDT Brukermanual - Løpehjul i Kaplan- og rørturbiner”.

6.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| 1 år | NDT-kontroll | X |

Siden antall belastningssykler er veldig høyt (hver gang en skovl passerer) bør man kontrollere løpehjulskammeret årlig.

7 Tilbakeføringsmekanisme og Oljeinnføringsenhet (411.DDD.213)

7.1 Komponentbeskrivelse

Tilbakeføringsmekanisme består av et indre og et ytre oljerør av stål. Rørene strekker seg i hele akselstrengens lengde og ligger i akselens senterboring. Det indre oljerør ligger opplagret i det ytre oljerør og fortsetter ut gjennom oljeinnføringsenhetens oppstrøms ende. Via et åk er indre oljerør forbundet til løpehjulsservomotoren. Røret er aksielt forskyvbart og vil således følge servomotorens bevegelse. En markør (pil) festet til oppstrøms ende av indre oljerør, beveger seg over en måleskala og viser løpehjulets vinkel til enhver tid. Det ytre oljerør er skrudd fast v.h.a. flensforbindelser til løpehjulsboss, turbinaksel og generatoraksel. Oljerørene har følgende funksjon; Lede hydraulikkolje fra oljeinnføringsboks til løpehjulsservoens åpne og lukkeside. I tillegg er de drenasjeledning for returolje, samt en forbindelse mellom løpehjulets indre og atmosfæren.

Oljeinnføringsenheten er plassert på oppstrøms ende av generatorakselen, og leder olje fra regulatorer til ønsket side av løpehjulets servomotorstempel. Enheten består av en faststående og en roterende del, hhv fordelingshylse og fordelingstapp.

Fordelingshylsen er forankret til kapselen rundt generatorakselenden, og er utstyrt med tilkoplinger for oljetilførsel og avløp samt for lekkasjeolje. Fordelingshylsen har en brakett forsynt med en skala hvor løpehjuls servomotors stilling kan avleses.

Fordelingstappen har flens for feste til generatorakselenden. Flensen er fortannet og gir impulser til turtallsindikatoren. Fordelingstappen har boringer for oljetilførsel til indre og ytre oljerør samt til akselstrengens hullboring og løpehjulsnavet.

| 1 Type nav | 2 Skovltetning | 3 Opplagring av skovltapp | 4 Type lager |

|---|---|---|---|

| 1.1 Oljefylt | 2.1 O-ring i trekantspor | 3.1 to opplagere (disc type) | 4.1 Bronse/messing (gjelder 1.1) |

| 1.2 Oljefritt | 2.2 Chevron type | 3.2 tre opplagre | 4.2 Selvsmørende (gjelder både for 1.1 og 1.2) |

| 2.3 Type Solosele e.l. |

7.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Oljelekkasje | 1.1 | Lekkasje skyldes vanligvis slitasje på tetninger. Lekkasje vil derfor være et mål på slitasjen. |

| S2 | Mekanisk slitasje | Alle. | Primært slitasje av lager. |

| S3 | Utmatting | Alle. Høyt belastede deler av servomekanisme samt oljeinnføringsrør kan være utsatt. | |

| S4 | Vann i olje | 1.1 | |

| S5 | Korrosjon | Usannsynlig pga. miljø (olje) eller korrosjonsbestandige materialer bortsett fra vannlekkasje inn i nav – type 1.1 | |

| S6 | Løse forbindelser | Små skruer som løsner kan føre til store konsekvenser/havari. |

I tilbakeføringsmekanisme og oljeinnføringsenhet vil i hovedsak følgende skadetyper kunne oppstå:

- intern lekkasje mellom indre og ytre oljerør

- lekkasje gjennom ytre oljerør

Disse skadetypene er nærmere beskrevet i Tabell 30.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

7.3 Målemetoder

Under den visuelle inspeksjonen ser man etter oljelekkasjer og løse forbindelser.

| Karakter | Kriterier for karaktersetting |

| 1 | Tilbakeføringsmekanismen ser tilnærmet ut slik den var da den var nye |

| 2 | Økende oljelekkasje mellom indre og ytre oljerør samt mellom trykkside og lavtrykkside. |

| 3 | Økende oljelekkasje mellom indre og ytre oljerør samt mellom trykkside og lavtrykkside. |

| 4 | Løse forbindelser og gjennomgående sprekker |

7.4 Måleprogram

Visuell inspeksjon av rørene inne i akslingen krever full demontasje av aggregatet, og er derfor kun aktuelt i forbindelse med en rehabilitering. Kontroll av løpehjulets virkelige posisjon sammenlignet med hva tilbakeføringen ved oljeinnføringsenheten indikerer, kan gi en indikasjon på om en feil er under utvikling. Det anbefales også en måling av oljelekkasje fra oljesystemets trykkside og over til lavtrykksiden. En slik lekkasjemåling vil imidlertid ikke påvise om lekkasjen skriver seg fra løpehjulets servo eller fra selve tilbakeføringsmekanismen.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Oljelekkasje | Mindre oljelekkasjer ved skovltetning. | Betydelige avvik/forandringer med

fare for nedsatt smøreeffekt, følgeskader og mulig

forurensing. Store oljelekkasjer ved skovltetninger. |

Olje i nav tømt i vannvei. F. eks. pga. at løpehulskonus faller av. | Gjelder nav type 1.1 Håndbøkene gir ikke absolutte verdier for karaktersetting. Systematisk oljeregnskap anbefales for å oppdage avvik/forandringer. |

|

| S2 | Mekanisk slitasje | Økt friksjon i lager. | Regulering ikke mulig pga. økt friksjon. | Brudd/kritisk feil i komponenter. Aggregatet må stoppes. | Tilstanden oppdages vanligvis ikke

før den er kritisk eller feil oppstår. Dette skyldes at aktuelle

komponenter ikke er tilgjengelig for inspeksjon. Økt friksjon kan avdekkes ved måling av hysterese for servomotor (servoindikering). |

|

| S3 | Utmatting | Brudd/kritisk feil i komponenter. Aggregatet må stoppes. | Tilstanden oppdages vanligvis ikke før den er kritisk eller feil oppstår. Dette skyldes at aktuelle komponenter ikke er tilgjengelig for inspeksjon. | |||

| S4 | Vann i olje | Lite sannsynlig siden oljetrykk i nav er større enn statisk vanntrykk i vannvei (vanligvis) | ||||

| S5 | Korrosjon | Usannsynlig pga. miljø (olje) eller korrosjonsbestandige materialer bortsett fra vannlekkasje i nav – type 1.1 | ||||

| S6 | Løse forbindelser | Økt friksjon. | Regulering ikke mulig pga. økt friksjon. | Brudd/kritisk feil i komponenter. Aggregatet må stoppes. | Tilstandsbeskrivelser kan også tyde

på andre skadetyper. Økt friksjon kan avdekkes ved måling av hysterese for servomotor (servoindikering). |

8 Ledeapparat (411.DDD.300)

8.1 Komponentbeskrivelse

Selve ledeapparatet består av ledeskovler, ledeflater på turbinlokk, samt reguleringsring, skovlarmer og lenker som vist i Figur 2.

Hensikten med ledeskovlene er å sikre et mest mulig uniformt strømningsfelt inn mot løpehjulet. Dessuten bidrar ledeapparatet gjennom sin bevegelse til vannføringsreguleringen, dvs effektregulering av turbinen. Innstillingen av ledeskovlåpningen skjer ved at turbinregulatorens utgangsbevegelse på hovedservomotoren overføres via en stang til reguleringsringen som igjen gjennom lenkene og skovlarmene, dreier samtlige ledeskovler til like stor vinkel.

På høytrykks- og små turbiner blir ledeskovler med lagertapper som regel støpt eller senkesmidd i martensittisk rustbestandig stål, 13/1 CrNi-stål er vanlig. Ved større turbiner er det vanlig at ledeskovlene sveises opp av svart stål. Utformingen av skovlene gjøres ut fra hydrauliske og styrkemessige hensyn, og overflaten gjøres glatt. Ledeskovltappene plasseres slik at de hydrauliske kreftene som virker på skovlene, blir mest mulig utbalansert. Reguleringskreftene blir dermed tilsvarende små.

Ledeskovlene er opplagret i øvre og nedre turbinlokk. I dag benyttes oftest smørefrie glidelager med lavfriksjonsbelegg. I enkelte tilfeller er lagrene montert i løse boss som kan ta opp en viss skjevstilling av tappene for å unngå kantpress på de smørefrie foringene.

Skovlarmen er festet til ledeskovlens lengste tapp enten med en fast forbindelse eller med friksjonsforbindelse. Det forekommer ofte av hver andre skovl lages med fast forbindelse for å unngå kaskadebrudd. Skovlarmen er forbundet med reguleringsringen via lenker. Lenkene er opplagret med smørefrie lager på rustfrie tapper.

På høytrykks turbiner er ledeflatene på øvre og nedre lokk som regel belagt med rustbestandig høyfast stål. For store turbiner og lavtrykksturbiner benyttes gjerne en tettering/list av bronse, eventuelt svart stål.

| Lokk (411.DDD.610) | Ledeapparat og ledeskovler (411.DDD.300) | |||||

|---|---|---|---|---|---|---|

| 1. Konstruksjon lokk | 2. Materiale lokk | 3. Ledeflater / Slitasjebelegg på ledeflater | 4. Materiale ledeskovler | 5. Tetninger | 6. Ledeskovlkobling | 7. Ledeskovlopplagring i lokket |

| 1.1 Sveist | 2.1 Karbonstål | 3.1 Karbonstål | 4.1 Rustfritt | 5.1 Endetetninger | 6.1 Friksjonsforbindelse | 7.1 Selvsmørende |

| 1.2 Støpt | 2.2 Støpestål | 3.2 Påleggssveist rustfritt | 4.2 Karbonstål | 5.2 Ikke tetning | 6.2 Bruddlenke | 7.2 Fettsmurte |

| 1.3 Massivt lokk | 2.3 Rustfritt stål | 3.3 Påskrudde utskiftbare plater (sliteplater) i karbonstål | 5.3 Stillstandstetninger (i lokk) | 6.3 Skjærpinner | ||

| 2.5 Støpejern | 3.4 Påskrudde utskiftbare plater (sliteplater) i rustfritt stål | |||||

| 3.5 Påsprøytet slitasjebelegg keramisk mm. |

8.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Hamring | Aktuelt for høytrykks- og mellomtrykksturbiner (fremmedlegemer) | |

| S2 | Korrosjon | 2.1, 2.2, 2.5, 4.2 | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S3 | Lekkasje i stillstand | 5.2, 3.1 | Aktuelt for lavtykksturbiner (evtl. mellomtrykksturbiner hvis ikke ventil) |

| S4 | Løse forbindelser | Alle | f.eks. mister forspenning i en

friksjonskobling, skjærpinner eller kiler som er løse. Kan også

være løse/slakke overføringer mellom skovlarm og reguleringsring

(defekt/slitte gelenklagere). Se S6. Inkluderer “Slakk i lenkeopplager” (gamle håndbøker) |

| S5 | Overbelastet reguleringsmekanisme | Alle | f.eks. fremmedlegemer i ledeapparatet som kan føre til deformasjoner, brudd, f.eks. defekt lager og/eller foringer som resulterer i at ledeapparatet blir treg/tung å regulere |

| S6 | Rivning | Alle, men sjeldent på 3.5 | Alle fallhøyder utsatt, men spesielt

høytrykks- og mellomtrykksturbiner Konstruksjoner med rustfrie ledeflater og rustfrie ledeskovler (rustfritt mot rustfritt) spesielt utsatt |

| S7 | Sanderosjon / kavitasjon / Strømningserosjon | Alle, beroende av sandtype, sandmengde og fallhøyde. | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S8 | Utmatting / sprekker | Alle | Sprekker er et sjeldent fenomen og gjelder i første rekke eldre turbiner eller pumpeturbiner med stor dynamisk belastning. Sprekkene oppstår først og fremst i overgangen mellom selve ledeskovlen og ledeskovltappen. Dette krever full demontasje for å kunne oppdage sprekken. |

| S9 | Feilposisjonerte skovler | Alle | Ikke nevnt i håndbøkene |

| S10 | Lekkasje ved skovlpakninger |

På ledeapparatet vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- rivningsskader

- sprekker i ledeskovlene

- lekkasje ved skovlpakningene

- overbelastet reguleringsmekanisme

- slakk/slitasje i lenkeopplagerne og opplagerne for reguleringsringen

Disse skadetypene er nærmere beskrevet i Tabell 35 - Tabell 40.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Den normale slitasjen i ledeapparatet er i hovedsak et resultat av en gjensidig påvirkning av de ulike skademekanismene gjengitt i tabellen. I de aller fleste tilfellene vil det allikevel være sand i driftsvannet som alene starter slitasjen og utgjør den største andelen. Ledeskovlens flanker mot turbinlokkenes ledeflater blir slitt. Dette er karakteristisk mot avløpet av skovlbladet hvor dette har sin minste tykkelse. Hjørnet mellom skovlflankene og skovlflatens trykkside vil avrundes slik at lekkasjevannføringen gjennom ledeapparatets spalter øker. Videre vil man få erosjon i turbinlokkenes ledeflater. Dette vil stort sett arte seg som linjeaktige groper i ledeflatene korresponderende med den stillingen ledeskovlenes trykkside har i vanligste driftsituasjon. I omdreiningshulrommet mellom ledeskovlene og løpehjulet vil slitasjen av ledeflatene være jevn. Hvis ikke ledeskovltappene er utstyrt med spesielle sandtetningsringer kan man også få tæringer i ledeskovlopplagringen.

Slitasjen i ledeapparatet vil normalt ikke være kritisk for sikkerheten eller videre drift av maskinen. I helt spesielle tilfeller kan man likevel få varmegang i turbinlageret med påfølgende lagerhavari. Slitasjen i ledeapparatet vil øke lekkasjevannføringen. Hvis denne lekkasjevannføringen er stor nok til å sette løpehjulet i rotasjon og ledeapparatet ved en feil blir stående lukket under trykk over lengre tid, vil turbinlageret skades på grunn av varmegang, fordi hastigheten på løpehjulet ikke er høy nok til at oljeskrapen klarer å løfte oljen opp fra oljeslyngen. Hovedkonsekvensen av en slitasje er likevel redusert virkningsgrad og tapt produksjon, hvilket gjør at økonomiske kriterier som regel vil bestemme tidspunktet og omfanget av en revisjon.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Rivningsskader vil som regel føre til ytterligere rivninger på grunn av de opprevne flatene får bedre kontakt med hverandre. I verste fall kan man få problemer med å stenge ledeapparatet. Denne situasjonen er spesielt kritisk for de anlegg hvor man ikke har separat avstengningsventil eller selvlukkende luke foran turbinen. Ved ekstra kraftige rivninger kan man også få lenkebrudd. Ledeskovlen som har mistet sin reguleringsevne gjennom et lenkebrudd, vil forstyrre strømningen inn på løpehjulet og gi sterke vibrasjoner som kan være kritisk for den videre driften.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Sprekker i ledeskovlene oppstår først og fremst i overgangen mellom selve ledeskovlen og ledeskovltappen. Dette gjør at man må demontere ledeapparatet for å kunne oppdage sprekkene. Hvis sprekker oppstår kan de over tid føre til brudd. Det vil igjen medføre at strømningen inn på løpehjulet blir forstyrret, virkningsgraden reduseres og man kan få store vibrasjoner. Ledeapparatet vil dessuten være utett i stengt stilling. Sprekker er ikke kritiske med hensyn til sikkerhet og videre drift, men det vanlige er at sprekker som oppdages utbedres, eller at skovlen skiftes ut.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Reguleringsmekanismen kan bli overbelastet hvis de mekaniske påkjenningene blir for store. Store mekaniske påkjenninger kan f.eks. oppstå hvis det har vært setninger i grunnen eller trestokker eller stålstenger kiler seg fast mellom ledeskovlene under stengning. Mulige konsekvenser av overbelastningen vil variere avhengig av reguleringsmekanismens konstruksjon. Er forbindelsen mellom ledeskovltapp og arm en friksjonsforbindelse vil denne kunne forskyves. Er ledeapparatet utstyrt med bruddlenker vil man kunne få brudd i disse. Brudd i lenken vil føre til at ledeskovlen mister sin reguleringsevne. Avhengig av de hydrauliske kreftene på ledeskovlen, vil denne kunne slå inn i naboskovlen slik at også dennes lenke utsettes for påkjenninger som fører til brudd. Reguleringsmekanismer uten friksjonsforbindelse og bruddlenker vil kunne utsettes for deformasjoner i selve mekanismen. F.eks. vil kilen i en kileforbindelse mellom skovltapp og arm kunne bli utsatt for store deformasjoner. Uansett vil en overbelastning gi stor innbyrdes ledeskovlklaring slik at lekkasjevannføringen gjennom trykksatt ledeapparat øker. Det at ledeskovlene ikke lenger nødvendigvis har samme vinkel, kan også føre til en forstyrrelse av strømningen inn på løpehjulet slik at virkningsgraden blir redusert. Man vil også kunne få økte vibrasjoner, samt gal forspenning av ledeapparatet. Ved relativt store belastninger bør skadene utbedres før videre drift.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Slakk/slitasje i lenkeopplagerne og opplagerne for reguleringsringen er en slitasjeskade som alltid vil komme med årene, og den er ikke kritisk for sikkerhet eller drift av maskinen. Konsekvensen av denne slakken vil være mindre forspenning av ledeapparatet slik at lekkasjen gjennom ledeapparatet i lukket tilstand vil øke.

8.3 Målemetoder

Ledeskovler og ledeflater inspiseres fra spiraltrommen, mens ledeskovllager, skovlarmer, lenker og reguleringsring inspiseres naturlig nok fra utsiden.

- Ledeskovlenes overflate kontrolleres for slitasje og slagmerker.

- Ledeflatene inspiseres for slitasje og rivninger. En grundigere inspeksjon kan foretas ved åpent ledeapparat. Hvis ikke ledeapparatet kan kjøres tørt, må lenkene demonteres og skovlene åpnes for hånd.

- Ledeskovllager/pakninger inspiseres for eventuelle lekkasjer.

- Fordelingen av fett kontrolleres for fettsmurte skovllagre.

- Forbindelsen mellom ledeskovler og skovlarmer kontrolleres. Lenkeopplagerne inspiseres for slakk.

- Reguleringsringens forbindelse til servomotorstempelet kontrolleres. Forspenningen av ledeapparatet prøves.

Kriterier for karaktersetting når det gjelder ledeskovler og flater ergitt i Tabell 41.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Hamring | Groper Ru overflate |

skyldes typisk fremmedlegemer (passer ikke godt inn i tilstandsutviklingsmodellen) | |||

| S2 | Korrosjon | Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri2 iht. ISO 4628/2. |

Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri3 iht. ISO 4628/3. | Betydelige/store tæringer, mer enn 1 mm dype. | Brudd eller lekkasje | |

| S3 | Lekkasje ved stillstand | 40 % < Økning i trykkdifferansen

≤ 200 % 25 % av nominelt turtall < registrert turtall ≤ 50 % av nominelt turtall |

200 % < Økning i trykkdifferansen

≤ 500 % 50 % av nominelt turtall < registrert turtall ≤ 80 % av nominelt turtall |

Økning i trykkdifferansen > 500

% Registrert turtall > 80 % av nominelt turtall |

Måling av differansetrykk over avstengingsventilens (innløpsventilens, hovedstengeventilens) omløp | |

| S4 | Løse forbindelser | Løs og/eller slakk forbindelse | Defekt forbindelse, f.eks brudd i lenkeforbindelser | |||

| S5 | Overbelastet regulerings- mekanisme | Håndbøker: Økning i friksjonskreftene > 40 % | Forslag: Økning i friksjonskreftene > 80 %, men fortsatt tilstrekkelig | Tydelig formendring av resultatkurven; kreftene på servomotorstempelet | Lenkebrudd | Måles ved trykkindikering av servomotor. Kan skyldes fremmedlegemer eller f.eks. defekt ledeskovllager- og/eller foringer |

Feilposisjonerte ledeskovler er i første rekke kritisk for turbiner uten selvlukkende luke eller avstengningsventil oppstrøms turbinen.

Måling av ledeskovlklaringer

Følgende klaringer registreres:

- Klaringen mellom ledeskovl og ledeflate (ledeskovlklaring); bestemmes med søker når ledeskovlene er lukket. Forspenningen skal være av under målingen.

- Klaringen mellom de enkelte ledeskovlene i lukket, forspent stilling (innbyrdes ledeskovlklaring); bestemmes med søker.

Ledeskovlklaringene bestemmes som middelverdien av målinger i flere posisjoner på skovlen. Av de to typer klaringer, er måling av innbyrdes ledeskovlklaring viktigst.

Å påvise slitasje i ledeapparatet ved å bestemme klaringen mellom skovlene og ledeflatene kan være vanskelig da slitasjen som regel ikke er jevn, men opptrer i form av groper, riper etc. Dessuten vil man ikke registrere den virkelige klaringen man har under drift. Under drift vil vanntrykket deformere lokkene slik at den virkelige klaringen mellom skovler og ledeflater øker. Økningen i klaringen kan være flere ganger større enn den klaringen som ble registrert i tørr tilstand. Tabell 42 viser kriteriene for karaktersetting ved måling av total ledeskovlklaring. Økningen i total ledeskovlklaring er regnet ut ifra den ledeskovlklaringen som ble registrert ved ny/nyrevidert turbin.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 2 3 4 | Økning i total ledeskovlklaring ≤ 40 % 40 % < Økning i total ledeskovlklaring ≤ 100 % Økning i total ledeskovlklaring > 100 % - |

| Ledeskovlhøyde (B0) | Fallhøyde < 20 m | Fallhøyde ≥ 20 m |

|---|---|---|

| 0 – 500 mm | 0,2 mm | 0,1 mm |

| 500 – 1500 mm | 0,2 mm | 0,15 mm |

| > 1500 mm | 0,25 mm | 0,2 mm |

Kriterier for karaktersetting ved måling av innbyrdes ledeskovlklaringer gitt i Tabell 44. Ved unormal stor innbyrdes ledeskovlklaring bør årsakene kartlegges og tilstanden utbedres før videre drift.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Innbyrdes ledeskovlklaring ≤ 50 % av S |

| 2 | 50 % av S < Innbyrdes ledeskovlklaring < S |

| 3 | Søkerblad med tykkelse større enn S går gjennom flere steder |

| 4 | Store innbyrdes skovlklaringer pga feilposisjonerte ledeskovler |

Friksjonskreftene, som er differansen mellom beregnet kraft for henholdsvis åpning og lukking, er tilnærmet konstant over servoslaget. Kriterier for karaktersetting baserer seg på endringer i friksjonskreftene, og er gitt i Tabell 45.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Økning i friksjonskreftene 40 % |

| 2 | Økning i friksjonskreftene > 40 % |

| 3 | |

| 4 | Tydelig formendring av resultatkurven. Kreftene på servomotorstempelet (absoluttverdi) er større enn tilgjengelig kraft ved minste tillatte oljetrykk. |

Registrering av turbinens turtall ved stengt ledeapparat

Turbinens turtall måles med tacometer eller leses direkte av på f.eks. instrument i kontrollrommet. Kriterier for karaktersetting er gitt i Tabell 46.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Registrert turtall < 25 % av nominelt turtall |

| 2 | 25 % av nominelt turtall < registrert turtall < 50 % av nominelt turtall |

| 3 | 50 % av nominelt turtall < registrert turtall < 80 % av nominelt turtall |

| 4 | Registrert turtall > 80 % av nominelt turtall |

8.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved målingen | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | X (1) |

| 1 år | Måling av ledeskovlklaringer | X | |

| 1 år | Registrering av turbinens turtall ved stengt ledeapparat | ||

| Ved hovedrevisjon | NDT-kontroll | X | |

| Ved hovedrevisjon | Trykkindikering av servomotor |

(1) Skovlarmer demonteres for å kunne vri ledeskovlene til åpen stilling hvis ikke disse kan kjøres tørt.

Når det gjelder den visuelle inspeksjonen bør ledeskovllager og mulig lekkasje gjennom pakningene samt ledeskovlarmer og lenker kontrolleres oftere enn hvert år.

Måling av ledeskovlklaringer bør gjentas for de samme ledeskovlene hvert år, eventuelt for de ledeskovlene som gjennom den visuelle inspeksjonen er bestemt til å ha merkbart større slitasje enn de andre.

En grundigere kontroll av ledeskovlene med hensyn på spekker, vil bare kunne utføres når turbinen er demontert, som oftest i forbindelse med en hovedrevisjon. Man benytter seg da av den av de NDT-kontrollene som man synes er mest hensiktsmessig.

9 Sugerør (411.DDD.400)

9.1 Komponentbeskrivelse

Sugerøret danner vannveien fra løpehjulet til sugerørsluken, og består av en sugerørskonus og en sugerørsplatekledning som gjerne etterfølges av en strekning støpt i betong. Typisk utforming av sugerørskonus ogplatekledning er vist i Figur 8.

I hurtigløpende turbiner har vannet relativt (i forhold til fallhøyden) stor hastighet når det forlater løpehjulet. Denne hastigheten skal omdannes til trykk i sugerøret, og dets utforming er av stor betydning for hydraulisk virkningsgrad.

Kaplan-sugerøret har fått en noe spesiell form. Disse aggregatene har store dimensjoner, og de bygningsmessige arbeidene blir kostbare. Det er blant annet ønskelig å gjøre sugerøret så grunt som mulig. Konus, øvre del og innersvingen der vannhastigheten er størst, blir alltid utført av stålplater. Resten av sugerøret støpes ofte i betong, og forskaling og støping gjøres så enkelt som mulig ved at veggene er rette og flatene ellers enkeltkrumme.

| 1. Utforming sugerørskonus | 2. Utforming sugerør | 3. Material | 4. Maling (gjelder ståloverflater) |

|---|---|---|---|

| 1.1 Innstøpt | 2.1 Full platekledning | 3.1 Rustfritt nærmest løpehjul, karbonstål resten (konus) | 4.1 Blymønje |

| 1.2 Frittstående (delt) | 2.2 Delvis platekledning | 3.2 Alt i valsede platematerialer | 4.2 Tjære |

| 3.3. Sugerørskonus i støpestål, rest I valsede platematerialer | 4.3 Epoksy | ||

| 3.4 Betong (sugerør) |

9.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Korrosjon | Karbonstål; Kombinasjon rustfritt og

karbonstål kan utløse galvanisk korrosjon. Betong; armeringskorrosjon på frilagt armering |

Årsak til normal slitasje i håndbøkene |

| S2 | Kavitasjon | Konus øvre del nærmest løpehjul, mindre grad hvis rustfri utførelse | Årsak til normal slitasje i håndbøkene |

| S3 | Utmatting / sprekker | 1.1 og 1.2. Sprekker i sugerørskonus

og sugerørsbend pga trykkpulsasjoner. Brudd i skruer som fester sugerørskonusen til turbinen. |

Kan føre til løse plater |

| S4 | Erosjon (betong) | Betongdel, frilagt betongballas, frilagt armering. | der hvor man ikke har platekledninger |

I sugerøret vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- bortrevne plater i platekledningen

Disse skadetypene er nærmere beskrevet i Tabell 50 og Tabell 51.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Det er spesielt øvre del av sugerørskonusen som er utsatt for kavitasjonserosjon. Korrosjonen vil opptre i form av generell korrosjon pluss muligens turbulenskorrosjon på grunn av strømningens rotasjon i sugerøret. Slitasjen vil utvikle seg gradvis og er normalt ikke kritisk for drift eller sikkerhet.

Trykkpulsasjoner i sugerøret gjør at platene i platekledningen utsettes for varierende belastning. Belastningen vil øke dersom det er “bom” i understøpen; dvs at man ikke helt har klart å fylle hulrommet på undersiden av sugerøret med betong. Denne skaden kan høres alvorlig ut, men den er ikke kritisk med tanke på sikkerhet og drift av aggregatet. Bitene som er revet løs vil bare følge sugerøret, eventuelt avløpstunnelen, videre ut i undervannet. Resultatet er en ujevn overflate i sugerøret som gjør det vanskelig å få en kontrollert strømning gjennom dette slik at tapet øker; dvs virkningsgraden reduseres.

Skader i betongen som er i direkte kontakt med vannet vil også redusere virkningsgraden, men er neppe kritisk mhp sikkerheten til aggregatet ved moderate skader. Skader i betongen vil sannsynligvis ha en akselererende utvikling på grunn av virvler og ugunstige strømningsforhold i groper.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

9.3 Målemetoder

Under den visuelle inspeksjonen av sugerøret foretas en inspeksjon av overflaten med spesielt hensyn på maling og korrosjon. Sugerørskonusen inspiseres også for kavitasjonserosjon og sprekker. Sugerørsplatekledningen undersøkes for “bom”; spesielt viktig når sugerøret er nytt. Manglende plater i platekledningen og tæringer i den utenforliggende betongen registreres. Se etter fremmedlegemer i bunnen av sugerøret og sjekk at trykkuttakene er åpne. Påse at mannlokkene er tette når vanntrykket settes på. Kriterier for karaktersetting vedvisuell inspeksjon av sugerøret er gitt i Tabell 52.

NDT-kontroll brukes ved mistanke om sprekker. Kriterier for karaktersetting basert på en av NDT-kontrollene er gitt i Tabell 52.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Malte overflater har en tilstand bedre enn rustgrad Ri2 iht. ISO 4628-3 | Malte overflater har en tilstand

bedre enn rustgrad Ri3 iht. ISO 4628-3 Igjengrodde trykkuttak |

Betydelige korrosjonsskader. Store deler av malingen er borttært. |

||

| S2 | Kavitasjon | Mindre partier av sugerørskonus har en matt overflate | Større partier på sugerørskonus har en ru overflate. Kavitasjonsgroper er målbare. | Betydelige og dype kavitasjonsskader i sugerørskonus. | Lekkasje | |

| S3 | Utmatting | Antydning til sprekker i

sugerørskonus /platekledning Løs platekledning. Antydning til tæring i betong |

Sprekker i sugerørskonus/

platekledning. Bortrevne plater i platekledning Betydelig tæringer i betongen (som konsekvens av at platene er revet bort) Løse bolter i innfestning av konus |

Brudd på sugerørskonus, lekkasjer.

Brudd i en eller flere skruer som fester sugerørskonusen til

turbinen. Erosjon, svekkelse av betongkonstruksjonen (som konsekvens av at platene er revet bort) |

Kan føre til løse plater | |

| S4 | Erosjon | Mindre skader med frilagt betongballast | Frilagt armering eller mer enn 100 mm dype erosjonsskader | Erosjonsskader som gir lekkasje opp mot kapasiteten for stasjonens lenseanlegg | Generell, betydelig svekkelse av hovedstruktur for sugerør og stasjon. |

9.4 Måleprogram

NDT-kontroll brukes kun ved overhaling når sugerøret er sandblåst, og det er bare sugerørskonusen som inspiseres.

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| 20 år | NDT-kontroll | X |

10 Akseltetningsboks (411.DDD.640)

10.1 Komponentbeskrivelse

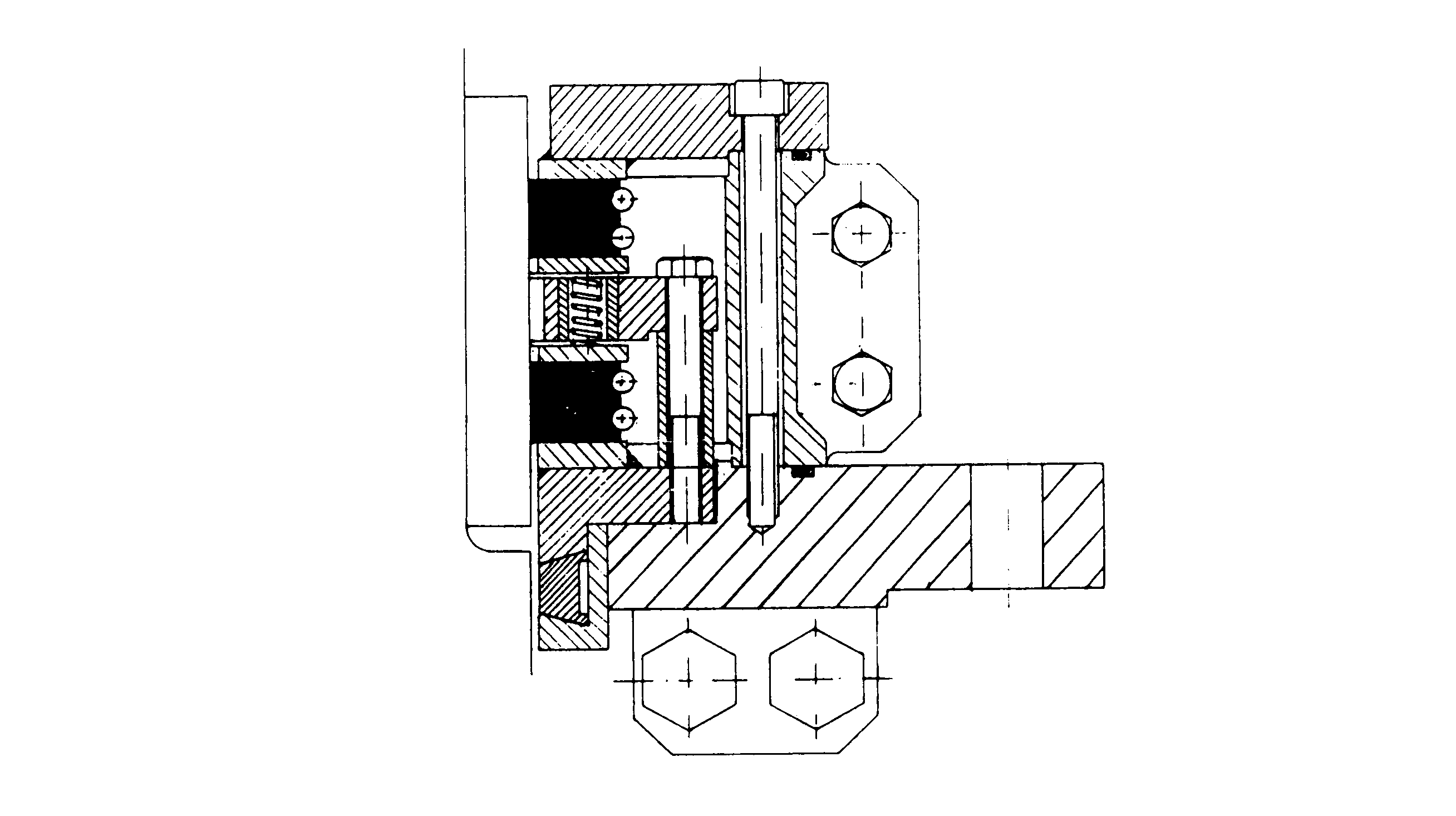

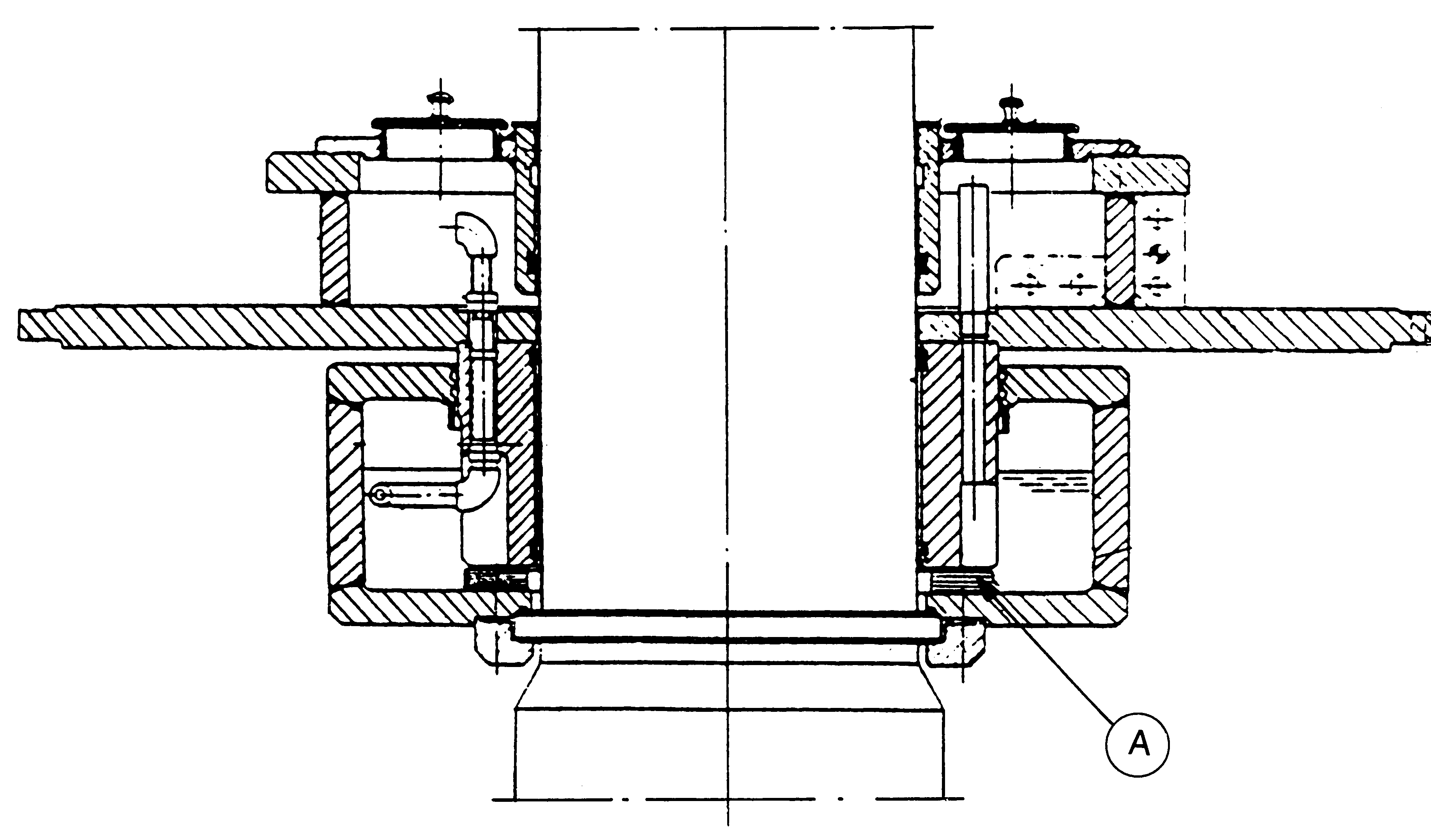

Det som er spesielt for en akseltetningsboks for en Kaplanturbin i forhold til en Francisturbin er at trykket i akseltetningsboksen varier mye fra tilnærmet vakuum til 70 % av fallhøyden. En vanlig og mye brukt tetningsboks for Kaplanturbiner er de såkalte kullringsbokser. En slikboks er vist i Figur 9.

Selve tetningselementene mot turbinakselen består av spesielt delte kullringer som presses mot akselen ved hjelp av spiralfjærer og selve vanntrykket. Tetningsboksen utsettes for vekslende over- og undertrykk fra turbinens vannside, og ringene må plasseres under hensyntagende til dette. Turbinakselen blir utsatt for en viss slitasje fra tetningsringene.

Av den grunn er den delen av akselen som går gjennom tetningsboksen utstyrt med en rustbestandig slitehylse. Kullringstetningene finnes også i aksiell utførelse hvor tetningen skjer mot akselens flens. Kullringen kan være erstattet av syntetisk materiale.

Det brukes i dag også tradisjonelle pakkbokser med lavfriksjons flettepakninger fastspent med glandring. I motsetning til berøringsfrie tetninger må glidende tetninger smøres med vann under drift. Smørevannet må være fritt for partikler (filtrert). I tillegg til smørefunksjonen har dette vannet en kjølende effekt, samtidig som det sperrer for sandholdig vann fra turbinen. Kullringer slites meget raskt hvis det ersand i vannet. Flettepakninger (se Figur 10) er mykere og kan absorbere noe sand, men det blir da kraftig slitasje på akselen/akselhylsen.

| 1. Type | 2. Arrangement | 3. Stillstandstetning | 4. Tetningslegem |

|---|---|---|---|

| 1.1 Berøringsfri tetning | 2.1 Radiell tetning | 3.1 Med | 4.1 Kulltetning |

| 1.2 Tetning med mekanisk kontakt | 2.2 Aksiell tetning | 3.2 Uten | 4.2 Polymer |

| 1.3 Berøringsfri tetning med sperrevann | 4.3 Flettepakning |

10.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Korrosjon | Alle | |

| S2 | Sanderosjon | Alle, men mest aktuelt for type 1.2 | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S3 | Mekanisk slitasje | Hovedsakelig type 1.2 | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S4 | Løse forbindelser | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

I akseltetningsboksen vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

Denne skadetypen er nærmere beskrevet i Tabell 56.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Under normale forhold vil slitasjen av tetningsflatene i akseltetningsboksen eller av sliteringen på akselen være meget langsom. Den mekanismen som kan påskynde slitasjen er sanderosjon. Spesielt kullringene er ømfintlige overfor sand i vannet. Løs forbindelse med turbinlokket kan også påskynde slitasjen da en løs forbindelse kan føre til forskyvninger slik at kontakten mellom tetning og aksel øker. Slitte tetninger vil medføre økt lekkasje-vannføring over akseltetningsboksen. Av større betydning er det om lekkasjevannføringen blir så stor at vannet trenger inn i turbinlageret. Dette er kritisk med hensyn på drift av aggregatet, og tetningene i akseltetningsboksen bør derfor skiftes snarest mulig.

10.3 Målemetoder

Visuell inspeksjon av tetningsflatene kan utføres når akseltetningsboksen er demontert. For akseltetningsbokser uten ekstra stillstandstetning, må sugerøret tømmes før demontering forutsatt at turbinen er dykket. Tilstanden på tetningsflater og ringer sammenliknes mot en gitt referanse og tidligere observasjoner. Kriterier forkaraktersetting er gitt i Tabell 57.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Malte overflater bedre enn rustgrad Ri2 iht. ISO 4628/3 | Malte overflater bedre enn rustgrad Ri3 iht. ISO 4628/3 | Gjelder kun for malte flater | ||

| S2 | Sanderosjon | Akselens tetningsflate har tydelige

spor etter tetningene; synlige sår og riper 40%<Spaltklaringsøknin<100% (kun for type 1.1) 40%<Lekkasjevannsøkning<10 0% |

Akselens tetningsflate har tydelige

spor etter tetningene; synlige sår og riper 100%<Spaltklaringsøknin<200% (kun for type 1.1) 100%<Lekkasjevannsøkning<2 00% |

Tetningsflatene har meget tydelige

slitasjesår, og tetningene er slitt nesten helt bort Spaltklaringsøkning > 200% (kun for type 1.1) Lekkasjevannsøkning > 200% |

Vann i turbinlager | Karakter 1: Ingen tydelige tegn til slitasje Lekkasjevannsøkning ≤ 40 % Spaltklaringsøkning ≤ 40 % (kun for type 1.1) |

| S3 | Mekanisk slitasje | Akselens tetningsflate har tydelige

spor etter tetningene; synlige sår og riper 40%<Spaltklaringsøkning<100% (kun for type 1.1) 40%<Lekkasjevannsøkning<100% |

Akselens tetningsflate har tydelige

spor etter tetningene; synlige sår og riper 100%<Spaltklaringsøkning<20 0% (kun for type 1.1) 100%<Lekkasjevannsøkning<2 00% Defekt tilstandstetning |

Tetningsflatene har meget tydelige

slitasjesår, og tetningene er slitt nesten helt bort Spaltklaringsøkning > 200% (kun for type 1.1) Lekkasjevannsøkning > 200% |

Vann i turbinlager | Karakter 1: Ingen tydelige tegn til slitasje Lekkasjevannsøkning ≤ 40 % Spaltklaringsøkning ≤ 40 % (kun for type 1.1) |

| S4 | Løse forbindelser (mellom akseltetningsboks og indre lokk) | Løs akseltetningsboks Løse deler |

Måling av spaltklaring

Siden tetningen (kullringen) hele tiden presses mot tetningsflaten, er det ikke mulig å måle en økning i spaltklaringen her. Slitasjen kan derimot måles med søker ved å bestemme avstanden mellom tetningsringens ytterside (rygg) og en fast referanseflate, som vist i Figur 11, hvis dette er praktisk mulig. Målingene skjer ved stillstand og foretas ved fire punkter forskjøvet 90° i forhold til hverandre.

Tabell 57. Økningen i spaltklaringen regnes ut ifra den klaringen som ble registrert ved nye tetninger.

Måling av lekkasjevann

Lekkasjevannsmengden over akseltetningsboksen kan registreres ved å måle tiden på en gitt vannstandsøkning på turbinlokket. For å få sammenliknbare resultater, bør målingen utføres under tilnærmet samme driftsforhold (servoslag og fallhøyde) hver gang. Målingen utføres også ved stans av aggregatet. Kriterier for karaktersetting er gitt i Tabell 57. Økningen i lekkasjevannføringen regnes ut fra den verdien som er registrert ved ny tetning. Disse kriterieverdiene må ikke sees på som absolutte, men vurderes ut ifra lenseanleggets kapasitet etc.

10.4 Måleprogram

Hvis det er mulig å måle klaringen mellom pakningen og akselens tetningsflate, utføres denne kontrollen naturligvis som en del av den visuelle inspeksjonen.

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Måling av lekkasjevannføring | ||

| Ved demontasje | Visuell inspeksjon | X | X |

| Ved demontasje | Måling av spaltklaring | X | X |

11 Turbinlager (411.DDD.700)

11.1 Komponentbeskrivelse

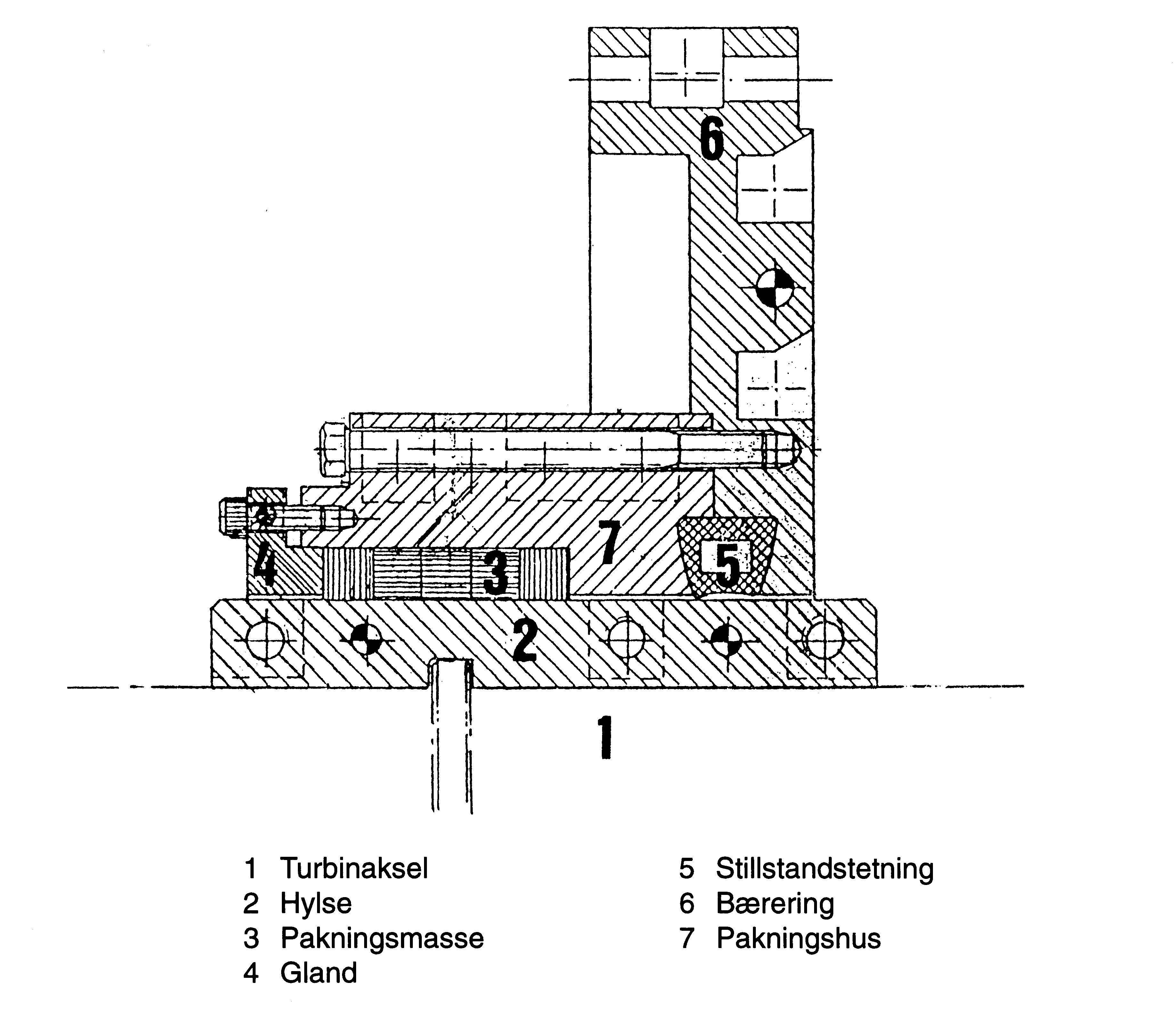

Figur 12 viser et typisk turbinlager (Kværner), og man vil se at det kun er en detalj som skiller det fra et lager til Francisturbin av samme fabrikat. Glideringen, A, er skrudd fast i bunnen av oljeslyngen og roterer med denne. Ved lastavslag vil turbinen kunne få en oppadrettet kraft som fører til løfting av aggregatet. Glideringen vil gå mot undersiden av lagerskålene og overføre den oppadrettete kraften. Glideringen er utført i bronse og er utstyrt med smørespor slik at man er sikret en god fordeling av oljen, og man vil få en bærende oljefilm.

Lavtrykks Kaplanturbiner er mer utsatt for løfting enn høytrykks. Disse maskinene har relativt større turtallsstigning ved avslag. Ved stengt ledeapparat pumper nemlig løpehjulet vannet mot undervannet og får man oppadrettet reaksjonskraft som øker med turtallet.

Ved stillstand er all oljen samlet i oljeslyngen. Når aggregatet startes settes oljeslyngen i rotasjon, og på grunn av sentrifugalkreftene vil oljen kastes ut og danne et nesten vertikalt sjikt langs veggen i oljeslyngen. Oljen som roterer med slyngen fanges opp av oljeskrapen, og det dynamiske trykket presser oljen opp gjennom stigerøret og ut i lagerhuset, eventuelt ut til en ekstern oljekjøler og tilbake til lagerhuset. Herfra renner oljen ned mellom lagerhusflensen og turbinakselen, og fordeles til de fire oljelommene i lagerskålen. En oljefilm følger med akselen inn på bæreflatene hvor et nødvendige oljesjikt bygges opp over det maskinerte oppløpet og sikrer en stabil sentrering av turbinakselen. Som man forstår av beskrivelsen av turbinlagerets virkemåte, må altså turbinen komme opp i en viss rotasjonshastighet før lagerskålen tilføres olje. Det betyr at lageret kjøres tørt helt i begynnelsen av en oppstart. Etter en lengre stopp er det derfor vanlig å helle litt olje på lageret ved oppstarten.

For å finne i hvilket størrelsesområde den radielle minimumsklaringen mellom lagerets bæreflater og turbinakselen ligger, benyttes ofte den empiriske formelen:

\[h_0 = 2,8 \cdot 10^{-5} \cdot d_a \cdot n^{1/3} + 0,05\qquad{(1)}\]

hvor

h0 - minimumsklaringen [mm]

da - turbinakseldiameter [mm]

n - turbinens omløpstall [o/min]

Som en enklere håndregel kan en benytte seg av at lagerklaringen er tilnærmet 1/1000 av turbinakseldiameteren da. Denne håndregelen stemmer meget godt for maskiner med akseldiameter i området 200 - 400 mm. Ved større turbinakseldimensjoner vil lagerklaringen som regel være noe mindre relativt sett (f.eks. 1/1200 · d_a). For akseldiameter mindre enn 200 mm vil det motsatte være tilfelle.

Den varmen som utvikles i turbinlageret må ledes bort av oljen. Som nevnt skjer dette gjerne ved å varmeveksle oljen med vann i en ekstern varmeveksler. En annen metode er å legge inn kjølespiral i selve lagerskålen. Lageret kan også være luftkjølt. Temperaturen i lageret overvåkes av temperaturfølere plassert i boringer i lagerskålen. Normal lagertemperatur er 40 - 65 °C.

| 1. Type | 2. Oljesirkulasjon | 3. Oljekjøling | 4. Lagermateriale | 5. Funksjonstype |

|---|---|---|---|---|

| 1.1 Faste segmenter | 2.1 Selvsirkulerende | 3.1 Ingen | 4.1 Hvitmetall | 5.1 Hydrodynamisk |

| 1.2 Vippeklosslager | 2.2 Ekstern pumpe | 3.2 Ekstern kjøler | 4.2 PTFE | 5.2 Hydrostatisk |

| 1.3 Sylindrisk lager |

11.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentar | |

|---|---|---|---|

| S1b | Oljelekkasje | Alle | |

| S1a | Vann i lageroljen | Kun type 3.2 | |

| S2 | Mekanisk slitasje lagerskål eller tetninger | Alle | Kan føre til oljelekkasje |