4 Spiraltromme (411.DDD.100)

4.1 Komponentbeskrivelse 4.2 Skadetyper 4.3 Målemetoder 4.4 Måleprogram7 Løpehjulstetninger

7.1 Komponentbeskrivelse 7.2 Skadetyper7.3 Målemetoder

7.3.1 Måling av spaltvannsmengde 7.3.2 Måling av spaltklaring med søker 7.3.3 Måling av utløpskurve med registrering av friksjonslyd 7.3.4 Vibrasjonsmåling10 Akseltetningsboks (411.DDD.640)

10.1 Komponentbeskrivelse 10.2 Skadetyper 10.3 Målemetoder 10.4 Måleprogram11 Turbinlager (411.DDD.700)

11.1 Komponentbeskrivelse 11.2 Skadetyper 11.3 Målemetoder 11.4 Måleprogram12 Tap i turbinen

12.1 Løpehjul 12.2 Løpehjulstetninger 12.3 Ledeapparat 12.4 Spiraltromme med stagring 12.5 Sugerør14 Vedlegg

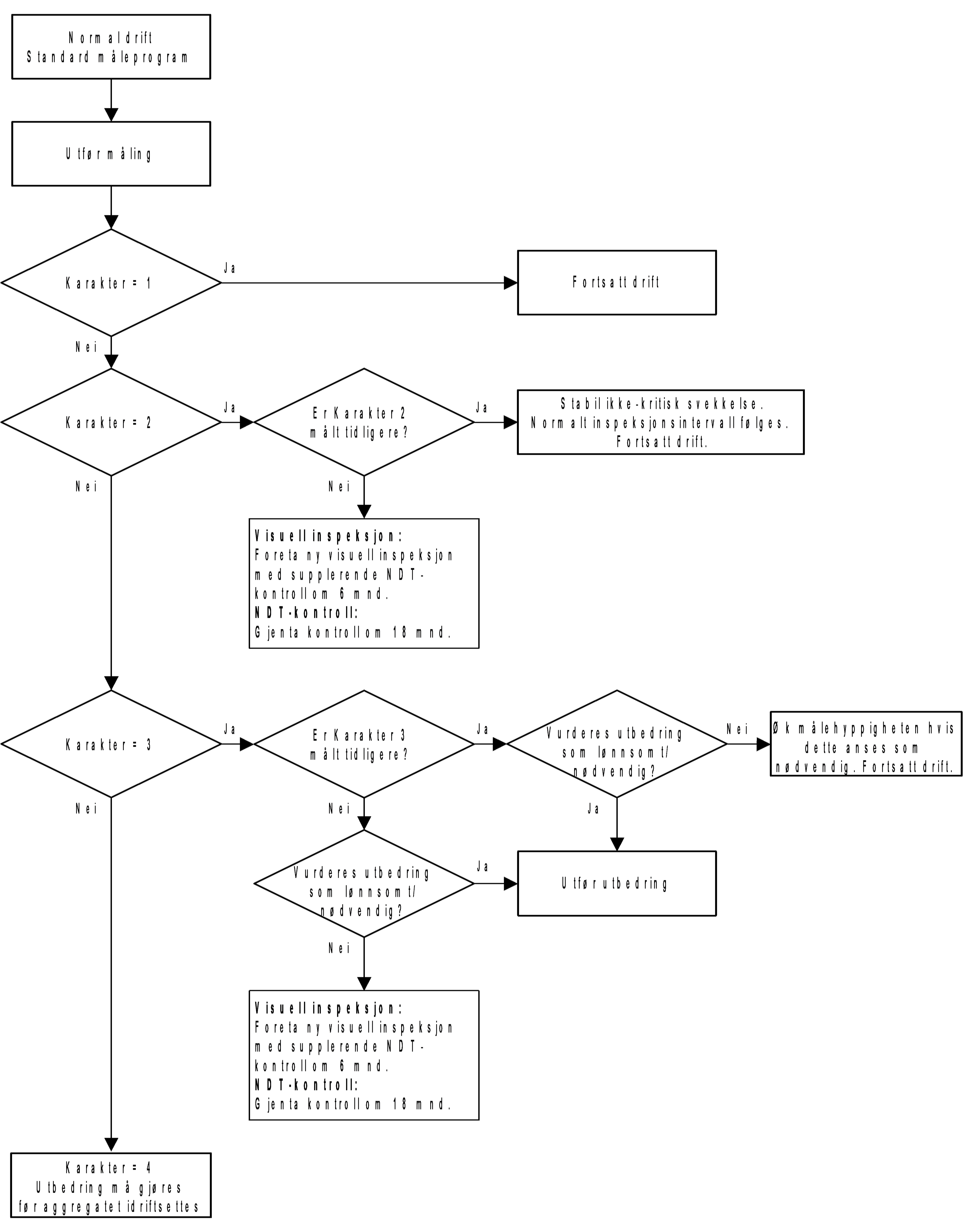

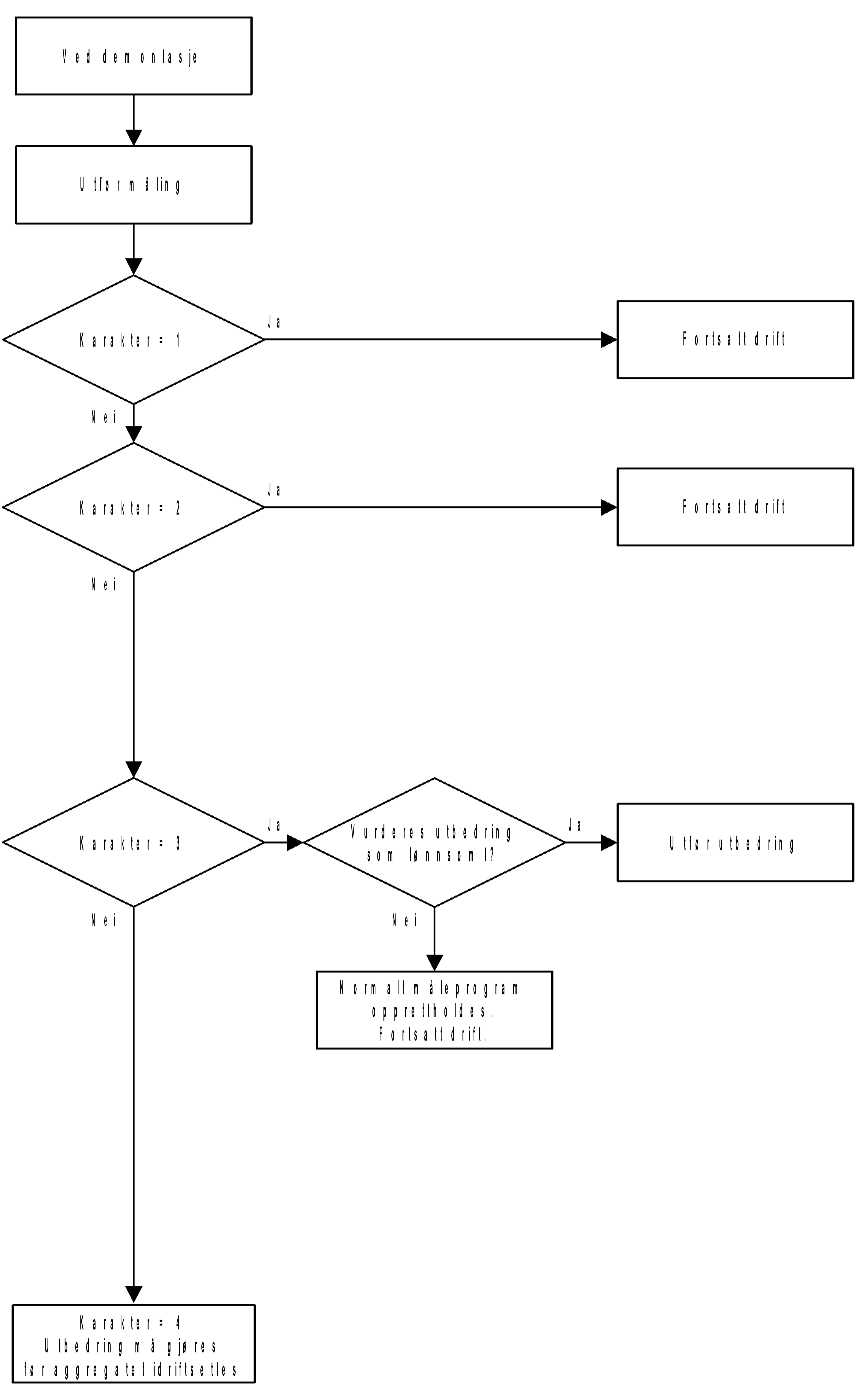

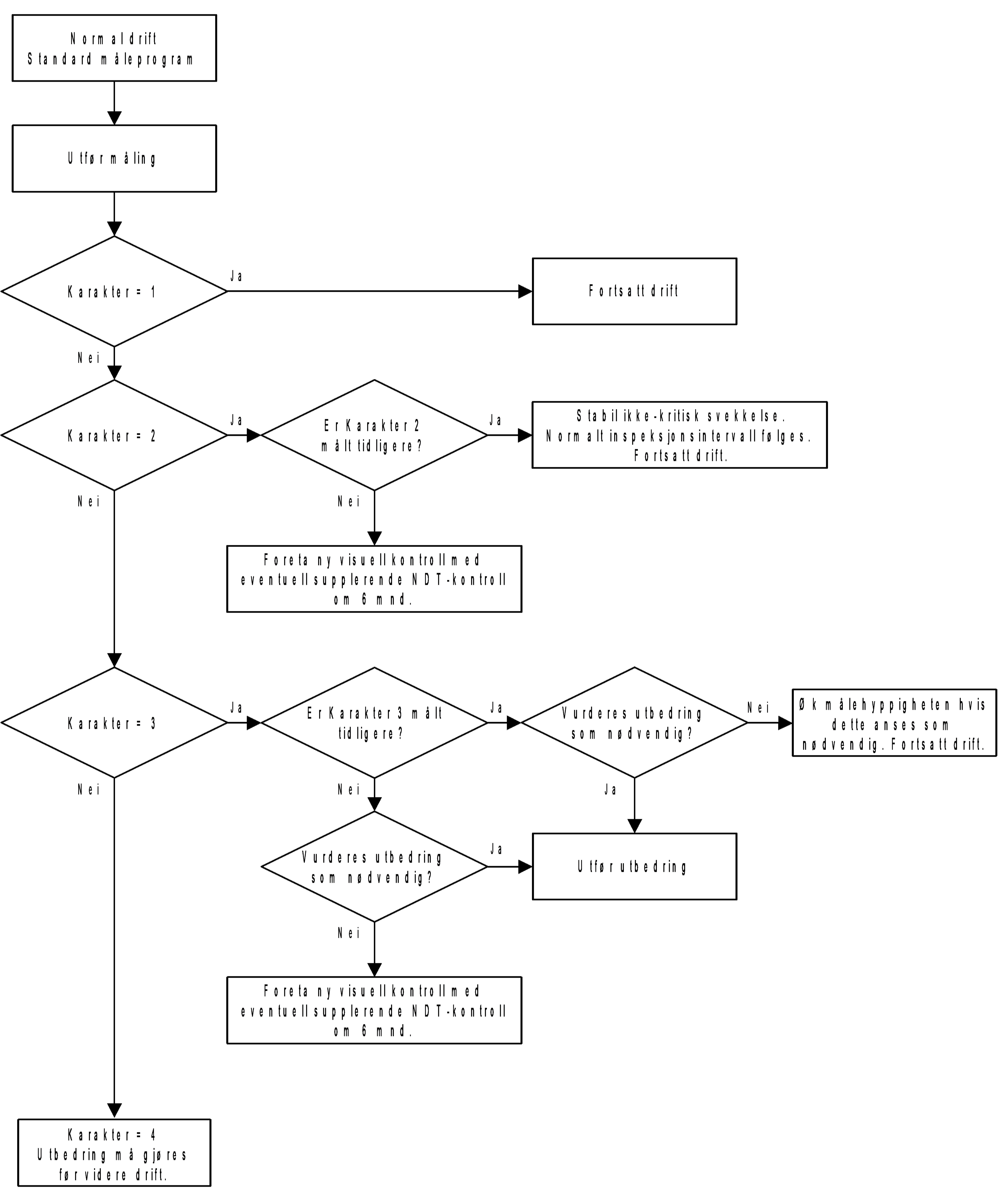

14.1 Flytdiagrammer med tolkningskriterier

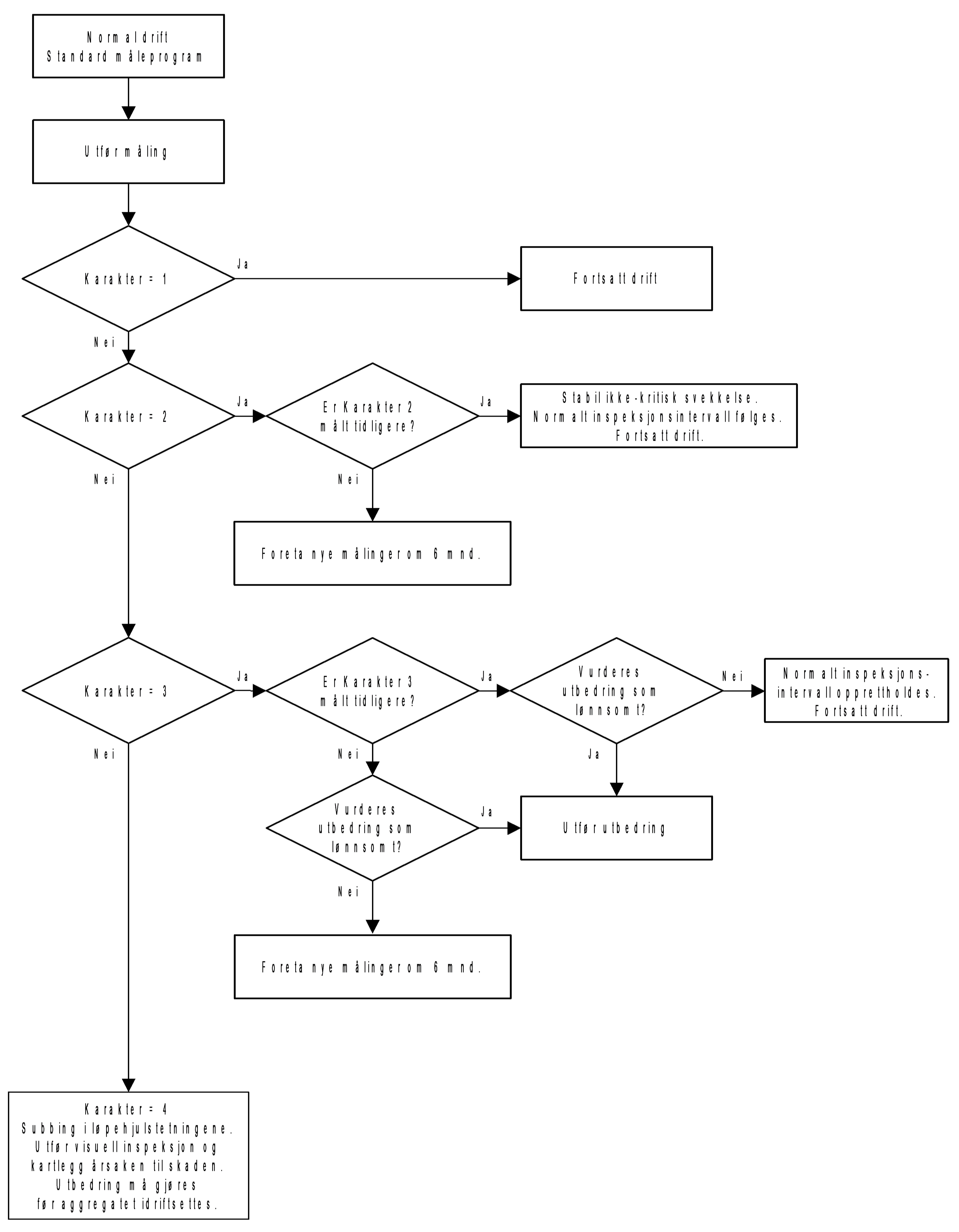

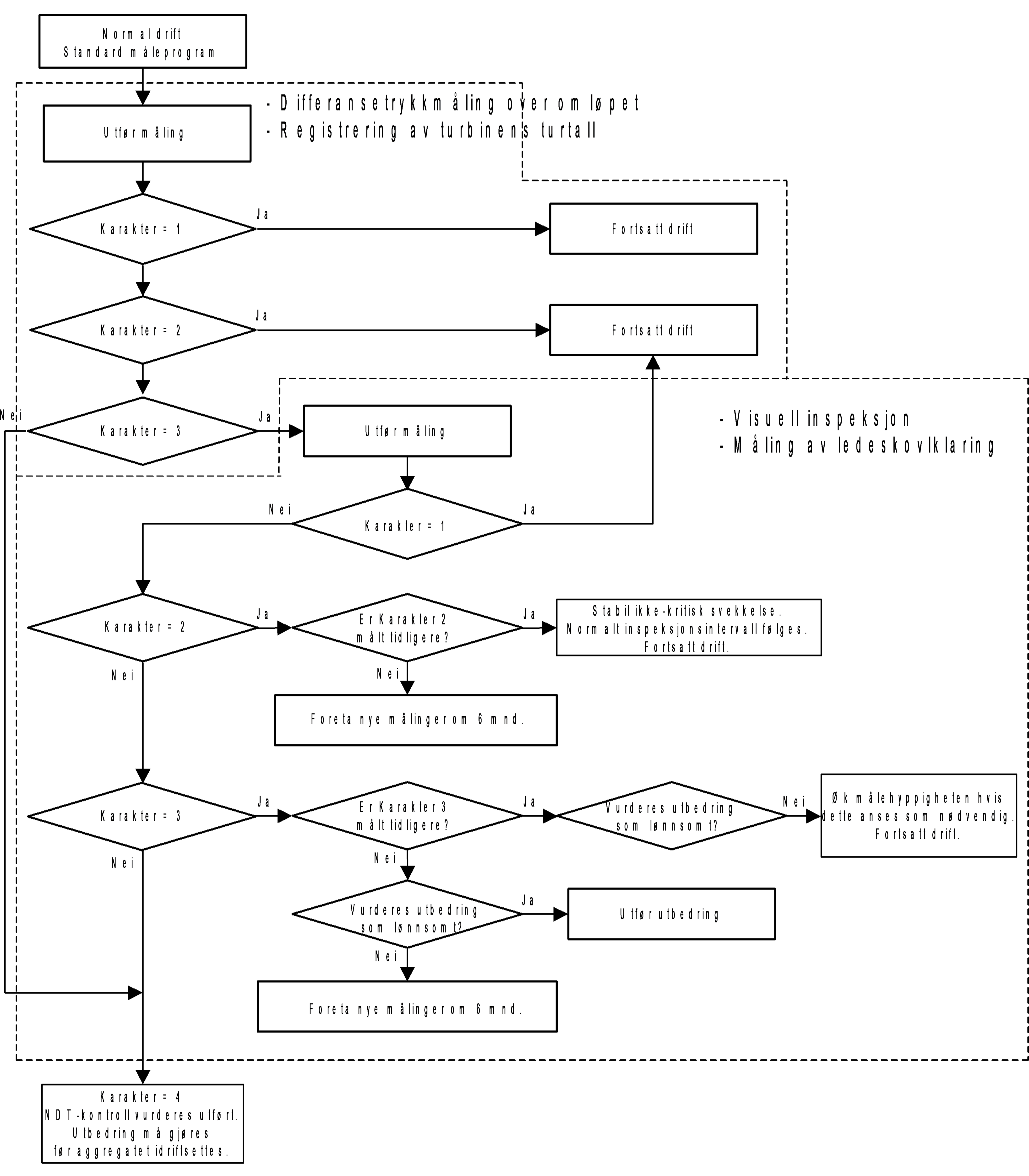

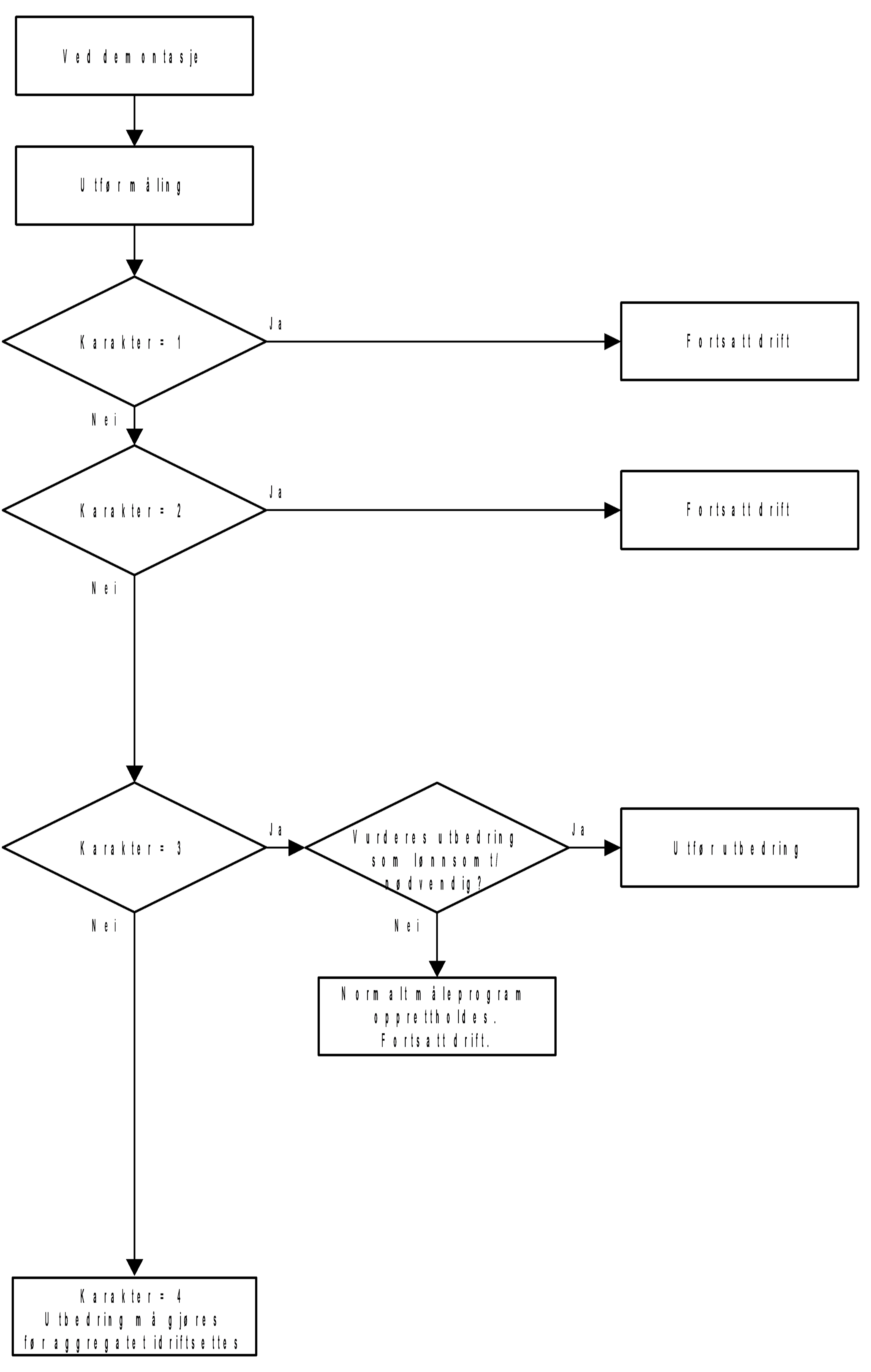

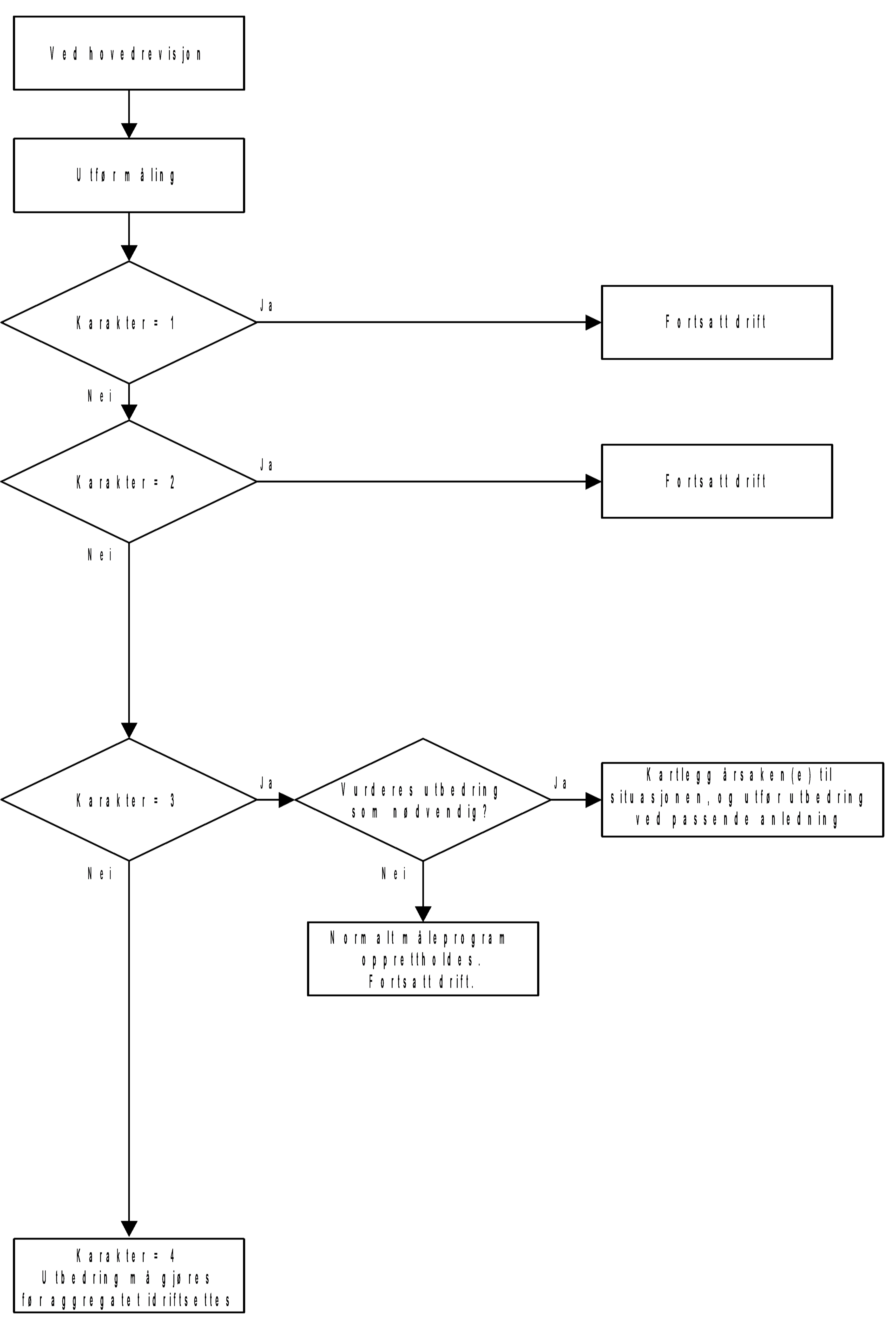

14.1.1 V1.1 Spiraltromme - Visuell inspeksjon 14.1.2 V1.2 Spiraltromme - NDT-kontroll 14.1.3 V1.3 Turbinaksel - Visuell inspeksjon og NDT-kontroll 14.1.4 V1.4 Løpehjul - Visuell inspeksjon og NDT-kontroll 14.1.5 V1.5 Løpehjulstetninger - Visuell inspeksjon 14.1.6 V1.6 Løpehjulstetninger - Spaltevannsmengde, Spaltklaring, Utløpskurve, Trykkmåling på øvre lokk 14.1.7 V1.7 Ledeapparat - Visuell inspeksjon, ledeskovlklaring, differansetrykk over omløpet, turtall ved stengt ledeapparat 14.1.8 V1.8 Ledeapparat - NDT-kontroll 14.1.9 V1.9 Ledeapparat - Trykkindikering av servomotor 14.1.10 V1.10 Sugerør - Visuell inspeksjon og NDT-kontroll 14.1.11 V1.11 Akseltetningsboks - Visuell inspeksjon, måling av spaltklaring 14.1.12 V1.12 Akseltetningsboks - Måling av lekkasjevann 14.1.13 V1.13 Turbinlager - Registrering av temperatur, oljenivå, signaler14.2 Tilstandskontrollskjemaer

14.2.1 V2.1 VISUELL INSPEKSJON 14.2.2 V2.2 PENETRANTPRØVING 14.2.3 V2.3 MAGNETPULVERPRØVING 14.2.4 V2.4 VIRVELSTRØMPRØVING 14.2.5 V2.5 ULTRALYDPRØVING 14.2.6 V2.6 LØPEHJULSTETNIGNER 14.2.7 V2.7 LØPEHJULSTETNIGNER - SPALTVANNSMENGDE 14.2.8 V2.8 LØPEHJULSTETNIGNER - SPALTKLARING 14.2.9 V2.9 LØPEHJULSTETNINGER - TRYKKMÅLING PÅ ØVRE LOKK 14.2.10 V2.10 LEDEAPPARAT - LEDESKOVELKLARING 14.2.11 V2.11 LEDEAPPARAT - TRYKKINDIKERING AV SERVOMOTOR 14.2.12 V2.12 LEDEAPPARAT - TETTHETSKONTROLL 14.2.13 V2.13 LEDEAPPARAT - REGISTRERING AV TURBINENS TURTALL VED STENGT LEDEAPPARAT 14.2.14 V2.14 AKSELTETNINGSBOKS - LEKKASJEVANNFØRING 14.2.15 V2.15 AKSELTETNINGSBOKS - SPALTKLARING 14.2.16 V2.16 TURBINLAGER - REGISTRERING AV LAGERTEMPERATUR 14.2.17 V2.17 TURBINLAGER - REGISTRERING AV OLJENIVÅ 14.2.18 V2.18 TURBINLAGER - INSTRUMENTKONTROLLHÅNDBOK - FRANCISTURBIN

1 Innledning

Mye av stoffet til denne håndboken er hentet fra Kværner Brugs kurskompendium, “Vannkraft” , utgitt 1985 [1]. Hver av de nevnte enhetene er beskrevet i separate kapitler, og hvert kapittel er delt inn i følgende delkapitler:

Kapitlet gir en kort beskrivelse av den aktuelle enhetens oppbygging og virkemåte. Beskrivelsen er basert på typiske norske anlegg.

En generell beskrivelse av aktuelle skademekanismer er gitt i Skademekanismer.

De skadetypene som er mest aktuelle for Francisturbin er:

- mekanisk slitasje

- korrosjon

- sanderosjon

- kavitasjonserosjon

- rivning

- hamring

- utmatting

- deformasjoner

- forskyvninger

- løse forbindelser

En generell forklaring til innholdet i tabellene som beskriver de enkelte skadetypene (f.eks. Utsagnskraft) er gitt i kapitlet Skadetyper i Innledning.

En generell beskrivelse av aktuelle målemetoder er gitt i Målemetoder.

De målemetodene som er mest aktuelle for Francisturbin er:

- visuell inspeksjon

- penetrantprøving

- magnetpulverprøving

- virvelstrømprøving

- ultralydprøving

- vibrasjonsmåling

En generell forklaring til innholdet i tabellene som beskriver de enkelte målemetodene (f.eks. Kriterier for karaktersetting) er gitt i kapitlet Målemetoder i Innledning.

Kapitlet inneholder et veiledende måleprogram for den aktuelle enheten.

En generell forklaring til måleprogram er gitt i kapitlet Måleprogram i Innledning.

I tillegg inneholder denne håndboken følgende deler:

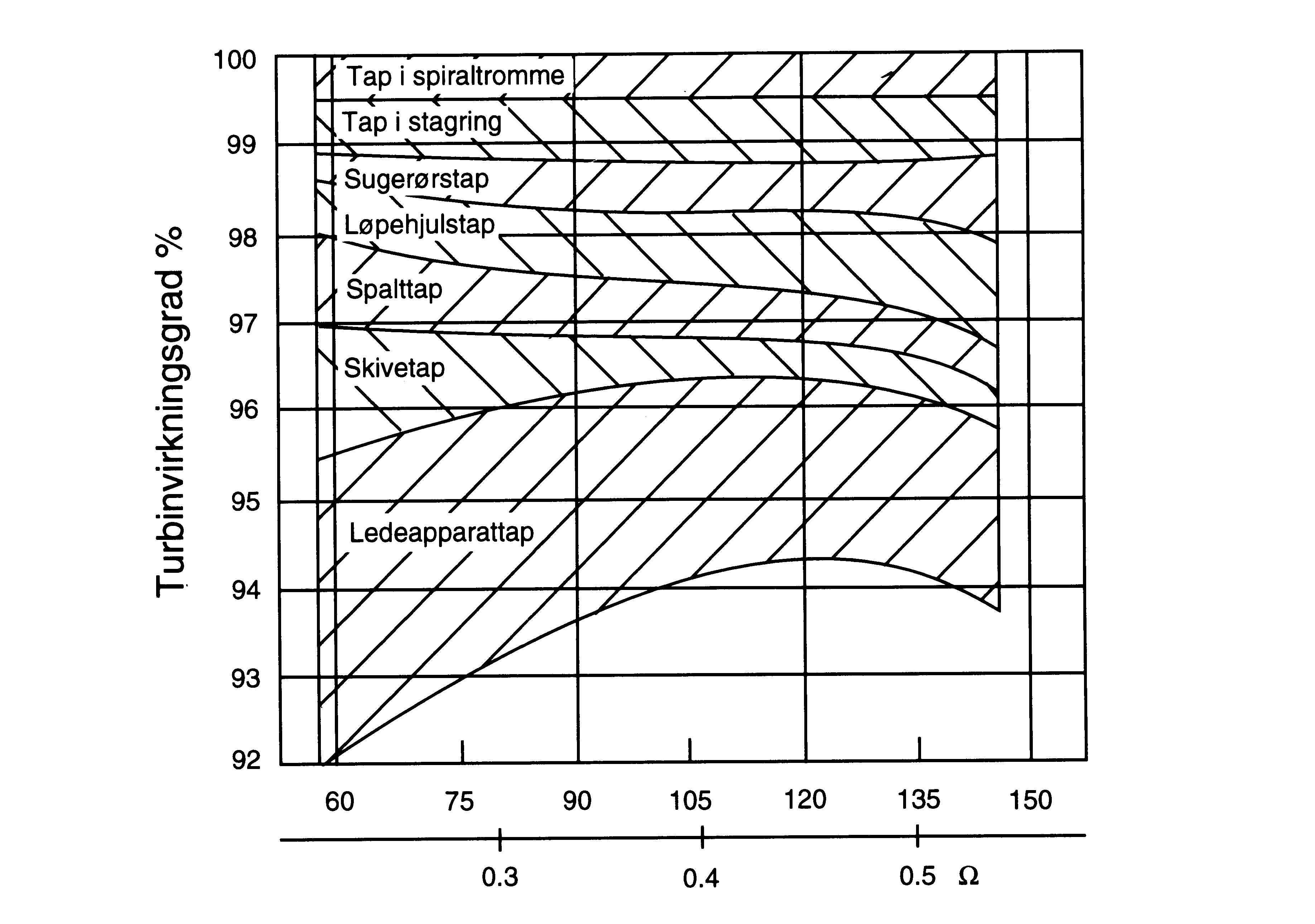

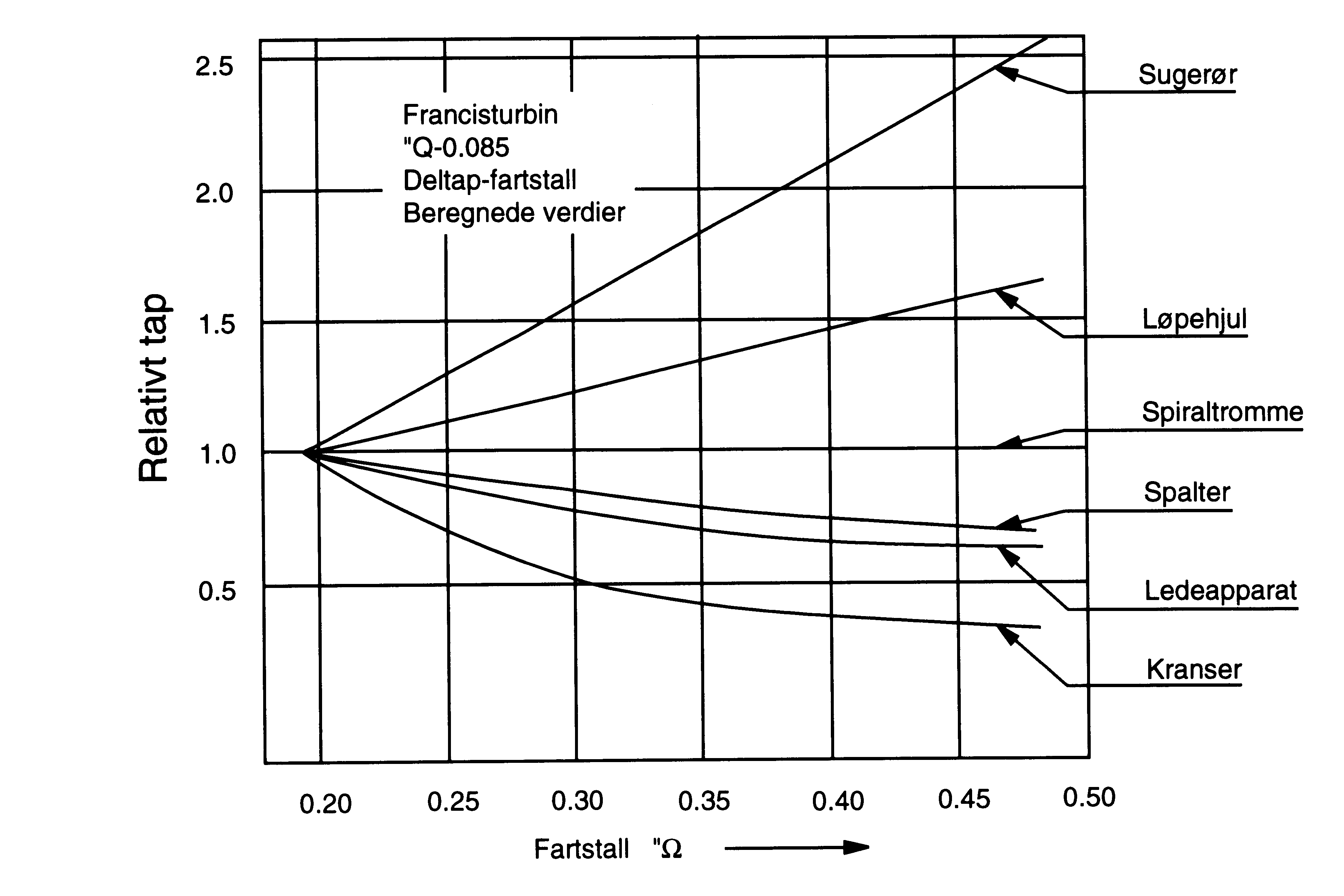

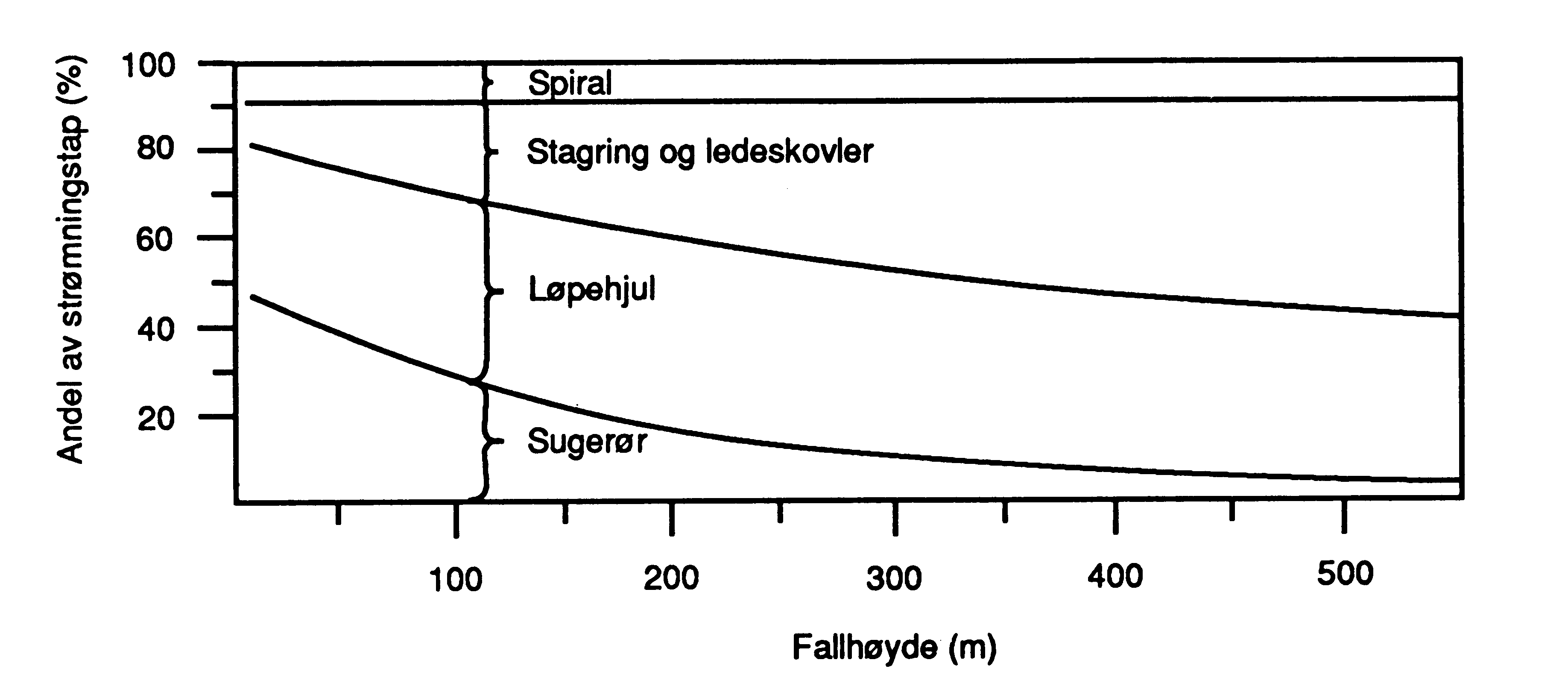

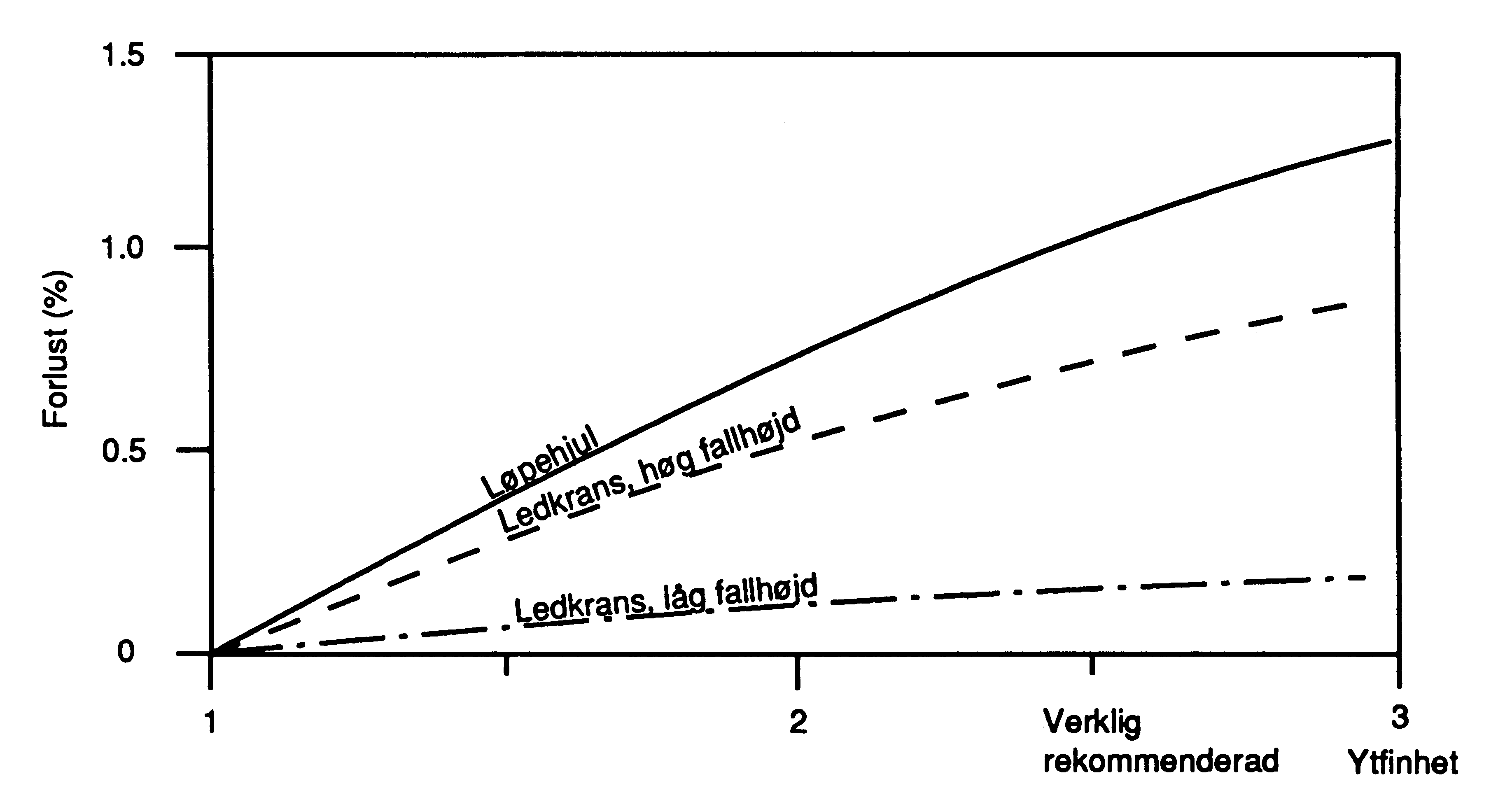

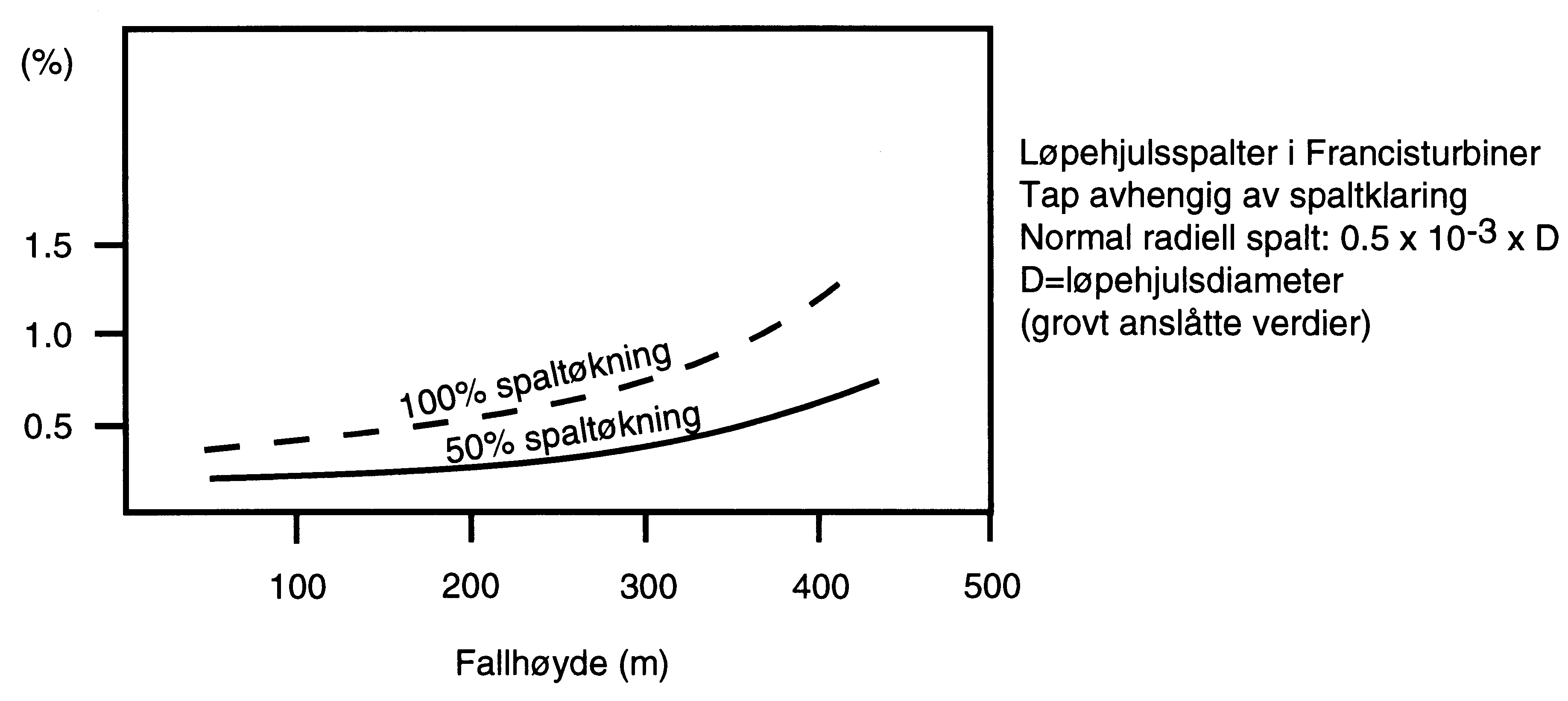

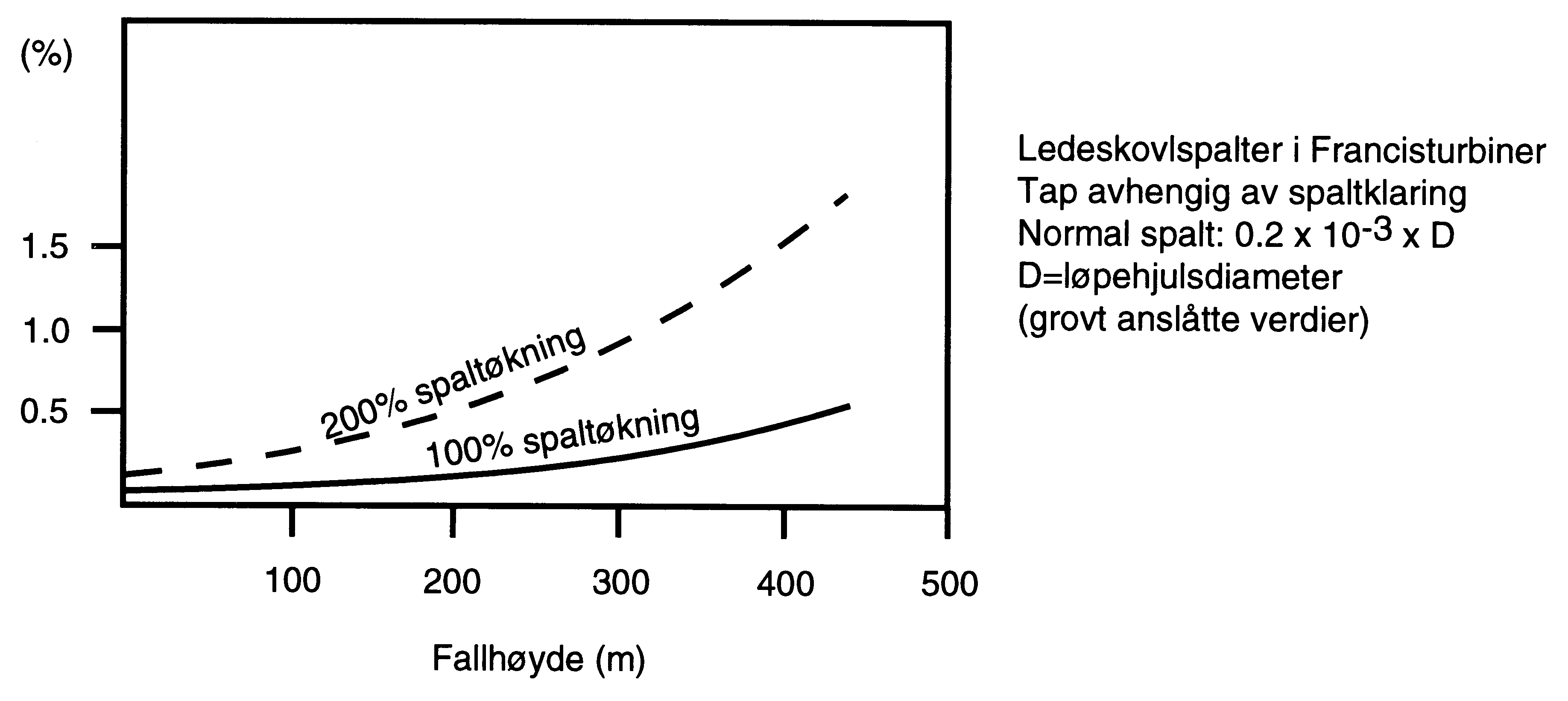

Kapittel 12, som gir en kort beskrivelse av de tap som opptrer i turbinen. Tapene er forsøkt kvantifisert som en reduksjon i turbinvirkningsgraden.

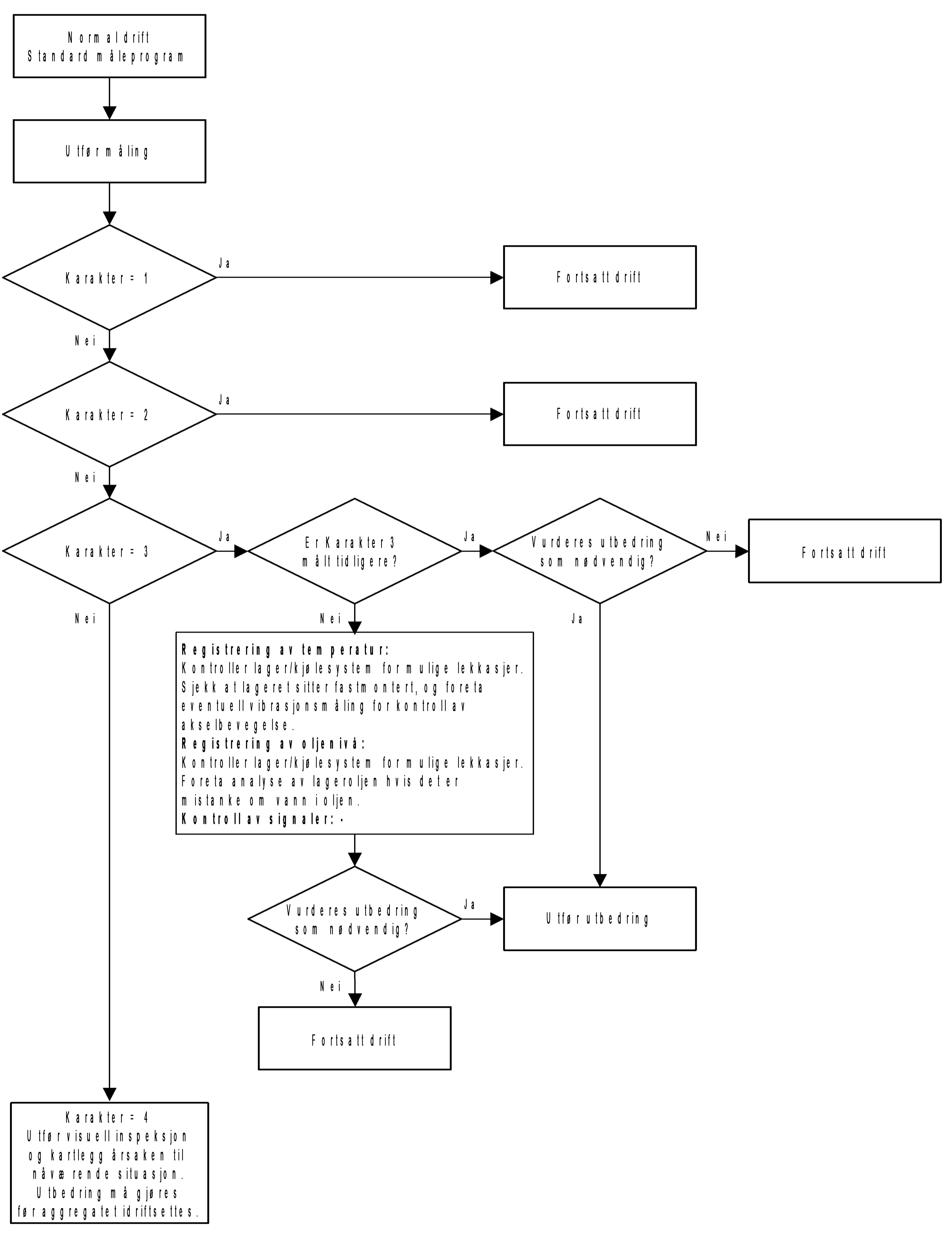

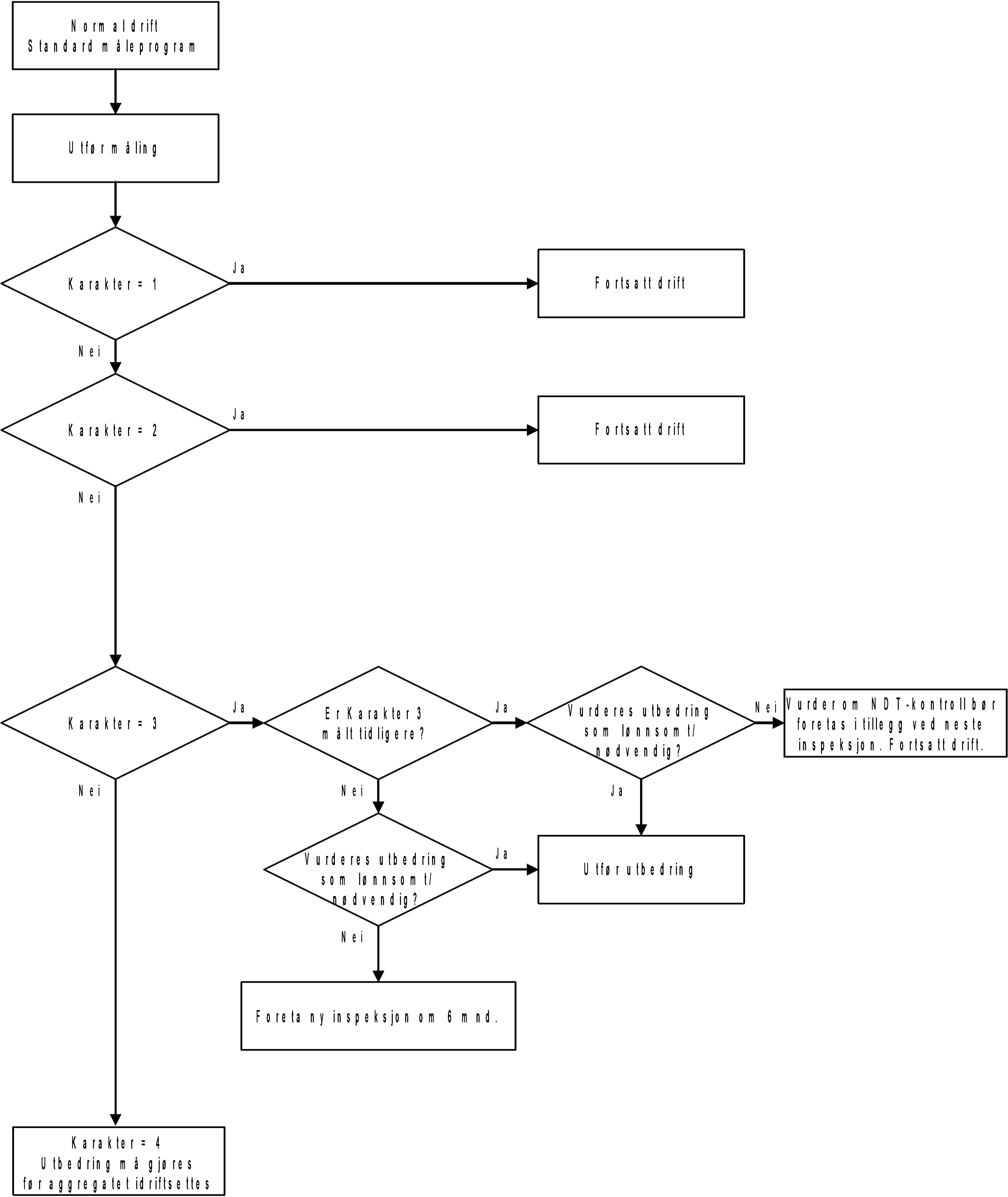

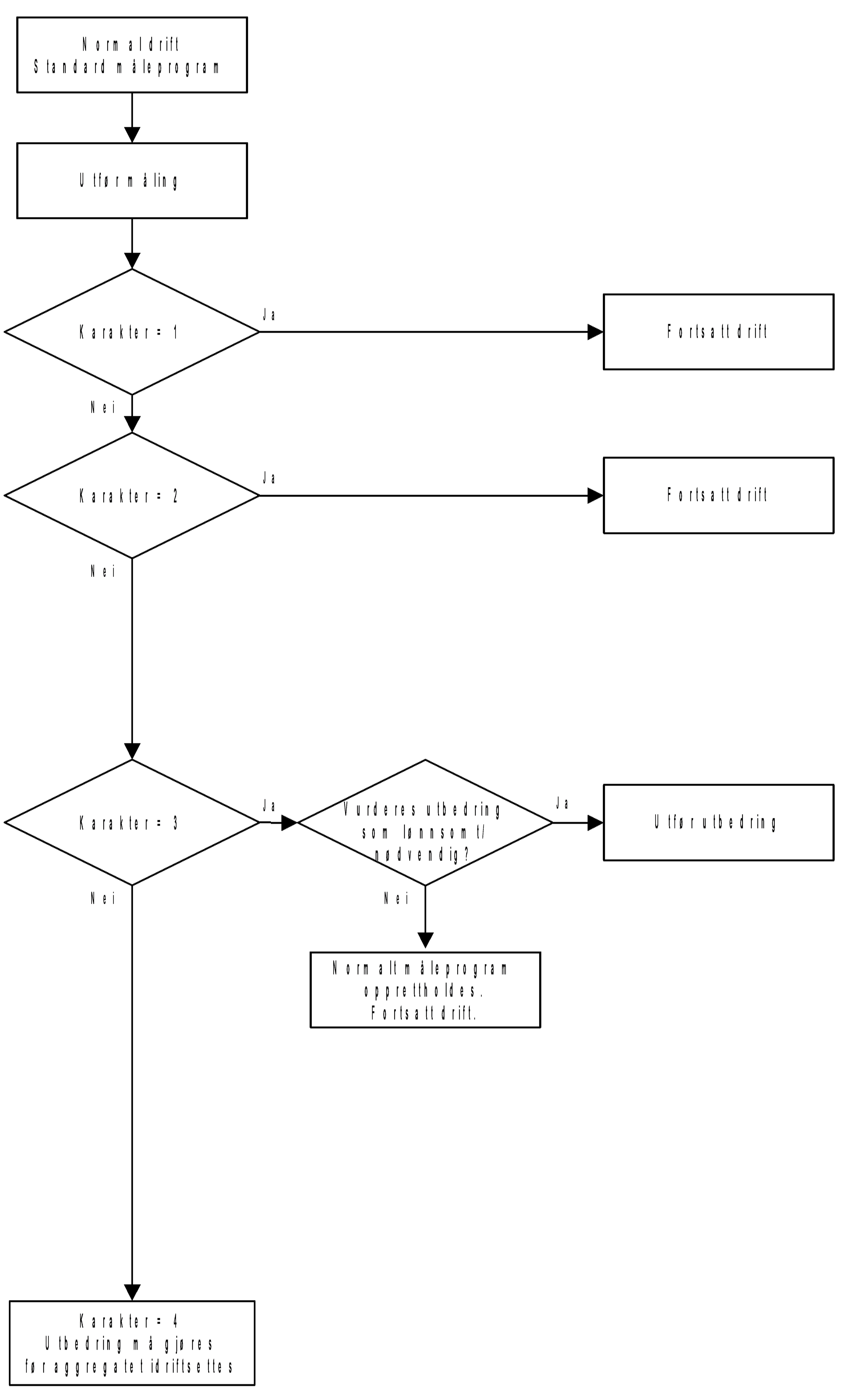

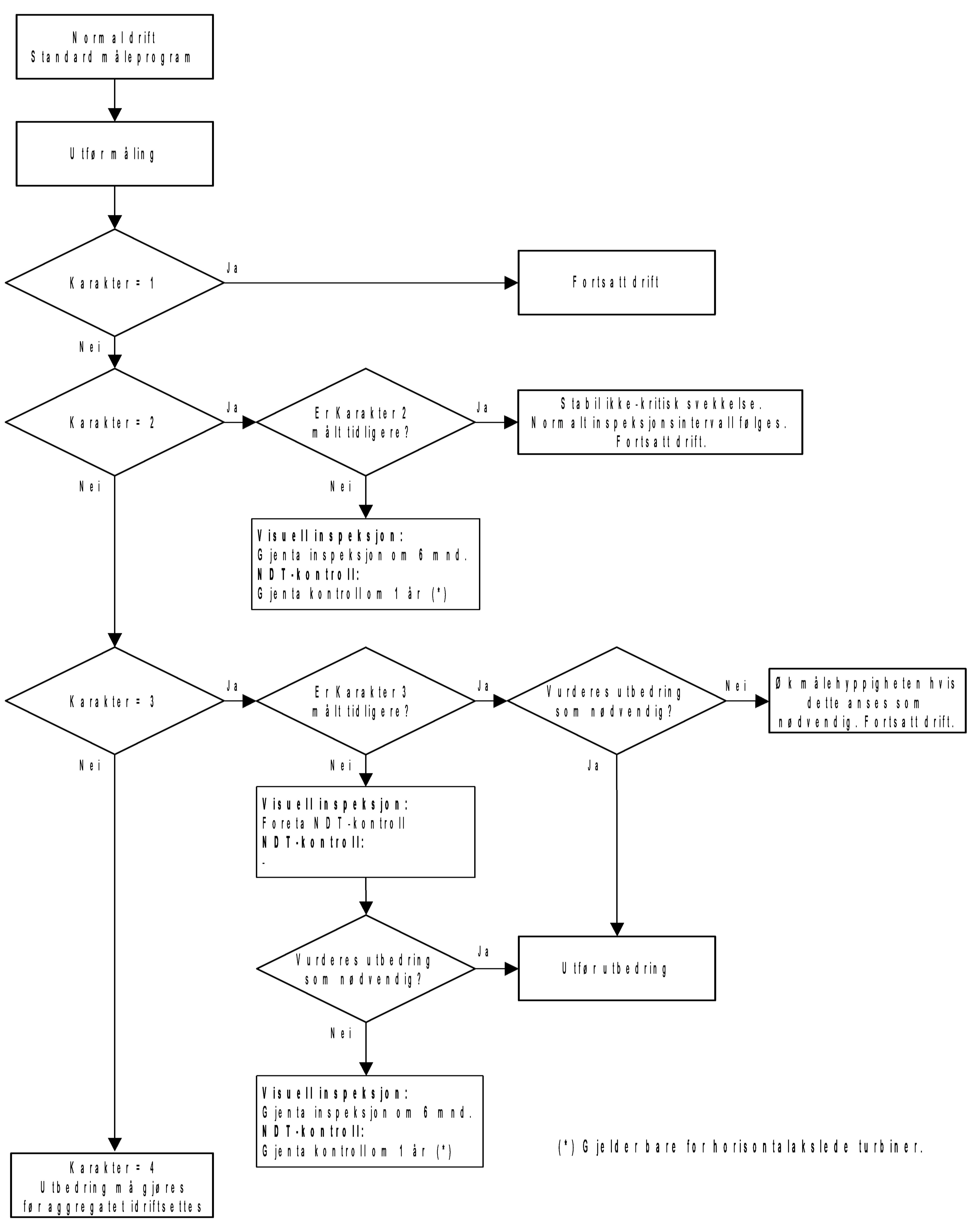

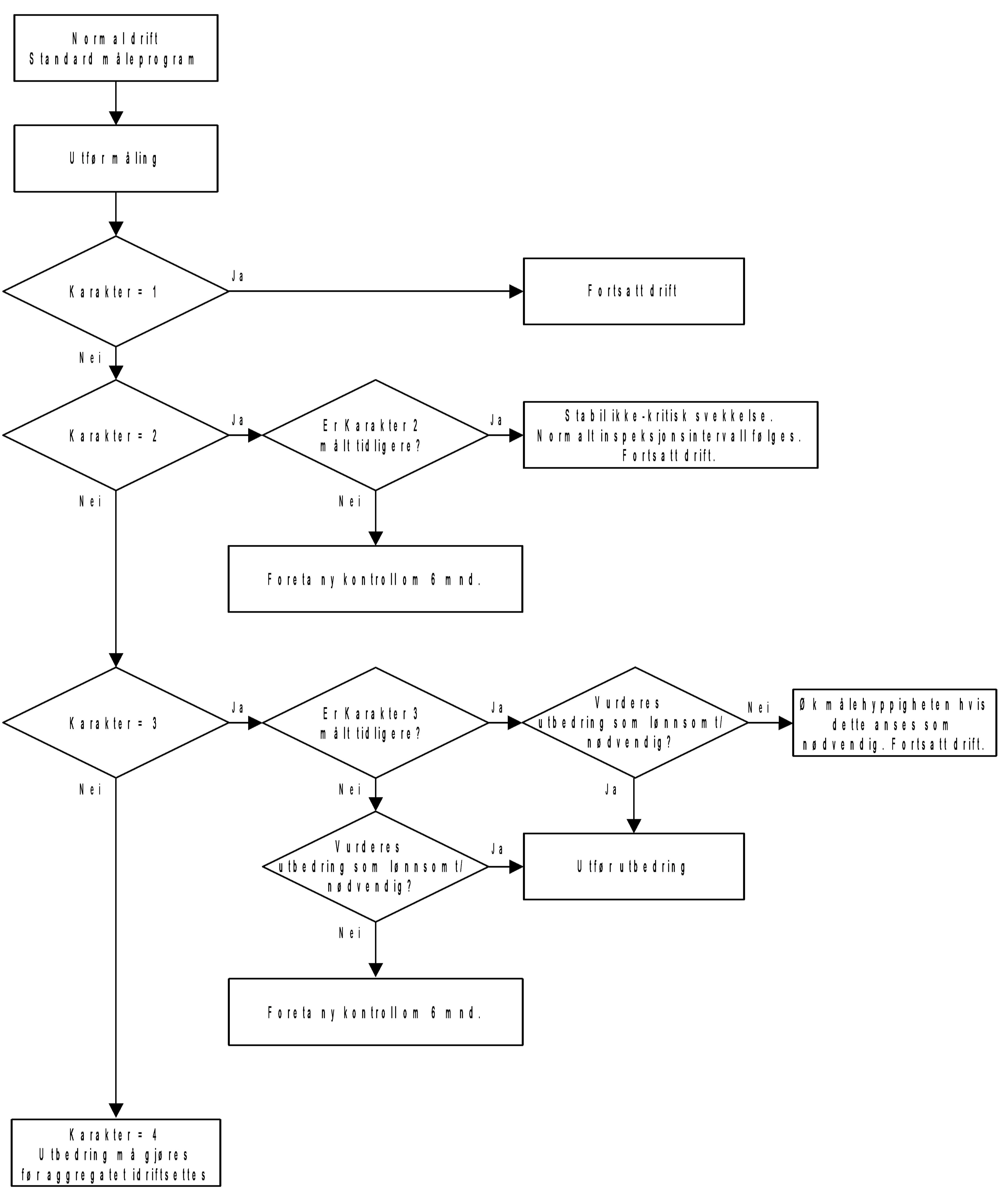

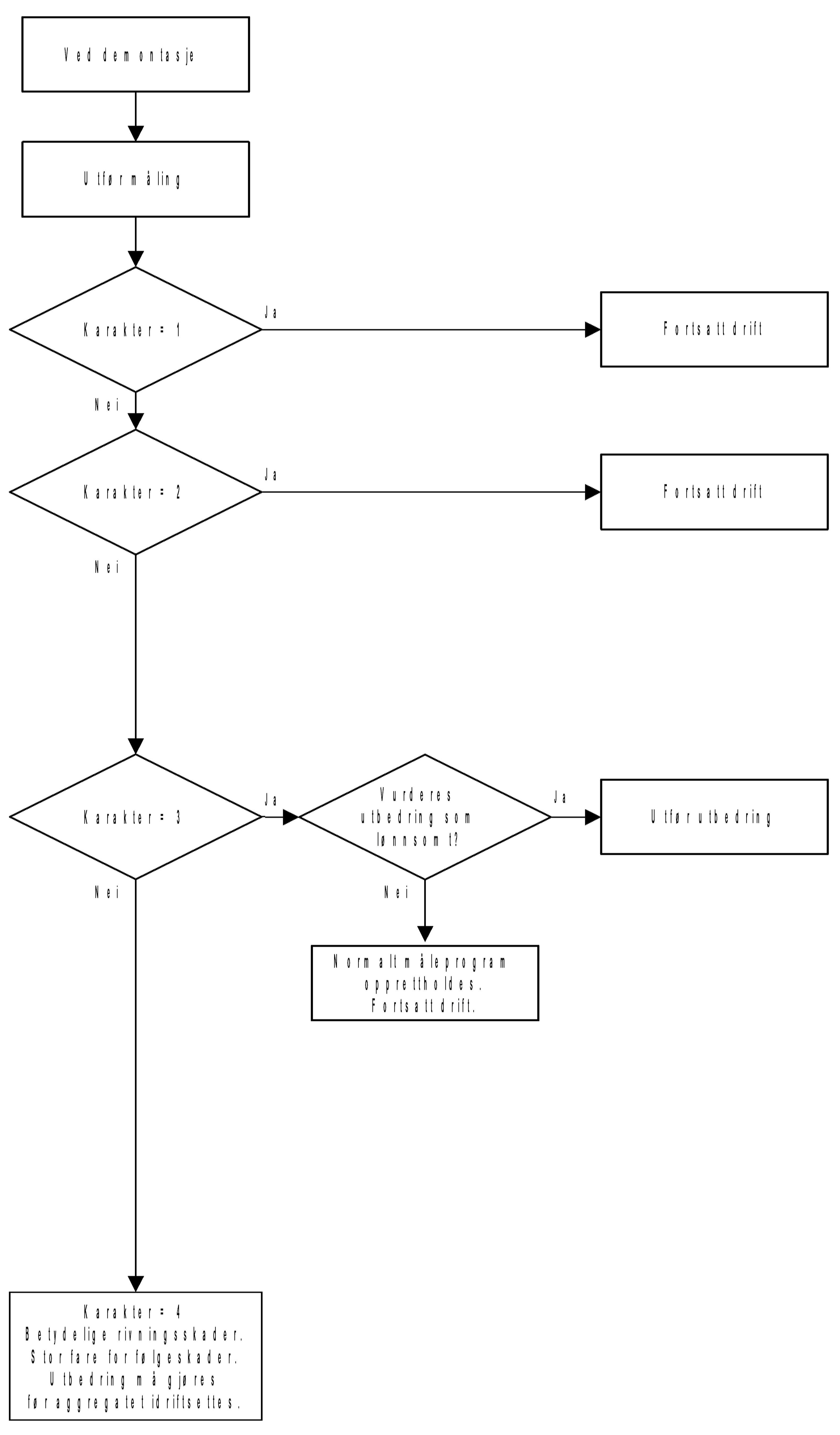

Kapittel 14.1 inneholder flytdiagrammer som skal være en hjelp til å stille diagnose for tilstanden til den aktuelle komponenten ved at et sett med regler (tolkningskriterier) anvendes på måleresultatene. Diagnosen leder fram til de tiltak som bør iverksettes ved avvikende verdier.

Et generelt flytdiagram for vedlikeholdsprosessen er gitt i Flytdiagrammer med tolkningskriterier i Innledning.

Kapittel 14.2 inneholder skjemaer for registrering av de enkelte målingene.

Det er utstrakt bruk av linker i tilstandskontrollhåndbøkene. Disse vil normalt være blå og understreket i den elektroniske versjonen. I en eventuell sort/hvit papirutskrift vil de kun fremstå som understreket. Det presiseres derfor at samtlige understrekninger i en papirversjon representerer linker til andre kapitler i samme dokument, eller til andre dokumenter.

I kapitlene om Målemetoder kan overskrifter inneholde linker til dokumentet Målemetoder, mens tabelloverskrifter kan inneholde linker til det aktuelle tilstandskontrollskjemaet. Dokumenter som ofte er linket opp er Innledning, Skademekanismer og Målemetoder.

2 Anleggsbeskrivelse

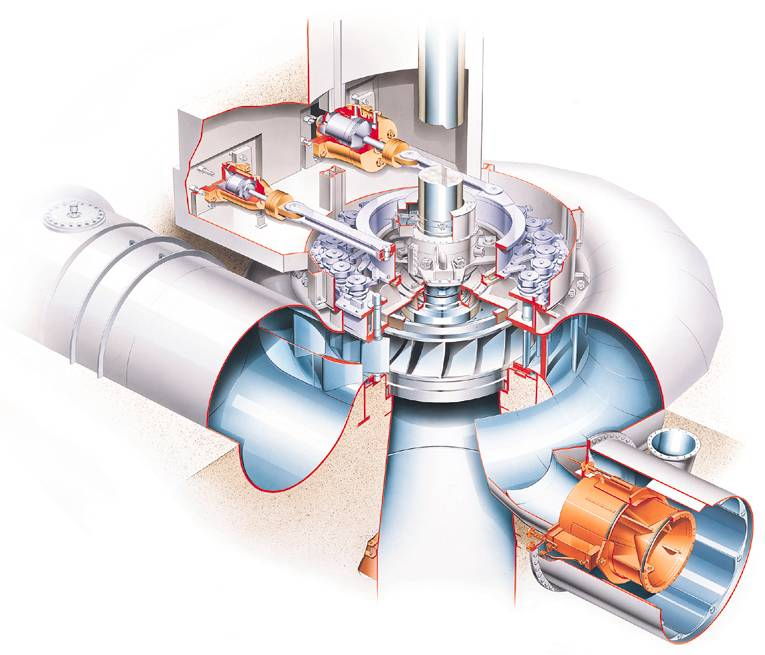

Francisturbinene kan deles i to hovedgrupper, horisontale og vertikale, etter turbinakselens retning i rommet.

Hvilken akselretning som velges, bestemmes blant annet av faktorer som vannføring, fallhøyde og valg av stasjonsarrangement. Det eksisterer ingen faste regler for hvor skillet mellom de to typene går, men som en hovedregel kan man si at turbiner med forholdsvis små dimensjoner nesten alltid er horisontale, mens de største er vertikale.

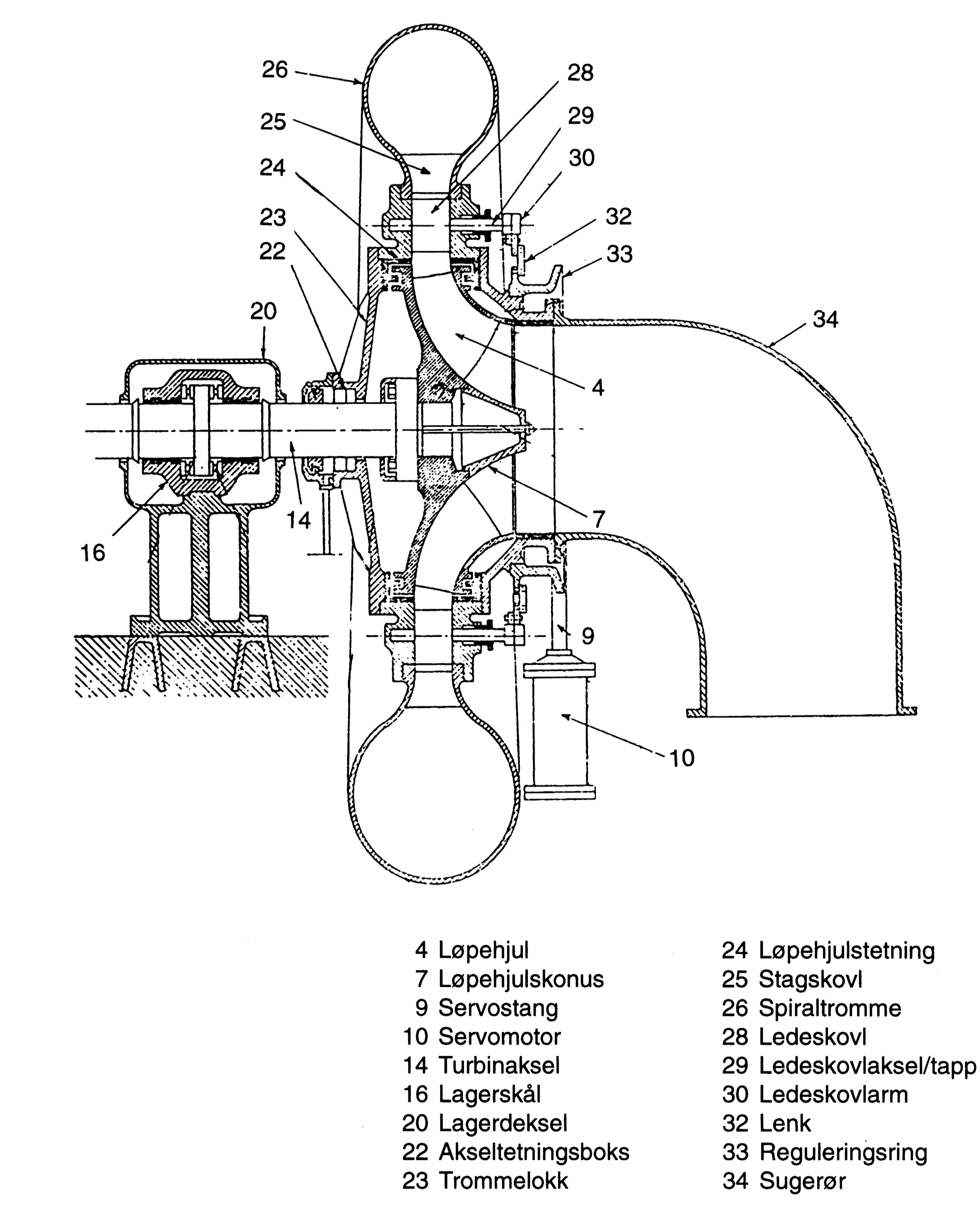

Den konstruktive utformingen av horisontale og vertikale turbiner er i hovedtrekk svært lik, men det finnes visse detaljer som skiller seg engod del fra hverandre. I Figur 1 og Figur 2 er det vist et aksialsnitt av henholdsvis en vertikal og en horisontal Francisturbin. Hoveddelenes navn framgår av figurene.

Norske kraftverk er for en stor del sprengt inn i fjell. Bygningsmessig gir her vertikal utførelse den beste løsningen. Komponentbeskrivelsen i dette kapitlet er derfor basert på oppbygningen av en vertikal Francisturbin. Der det er stor forskjell mellom vertikal og horisontal utførelse, kommenteres dette.

![Figur 1: Vertikal Francisturbin [1]](/_resources/img/Vannkraft_Turbin_Francisturbin_img002.png)

3 Prinsipper for måling av spaltvannsmengden

I dette kapitlet er det gitt en nærmere beskrivelse av de to mest benyttede metodene for måling av spaltvannsføringen:

- Pitotmålinger

- Ultralydmåling

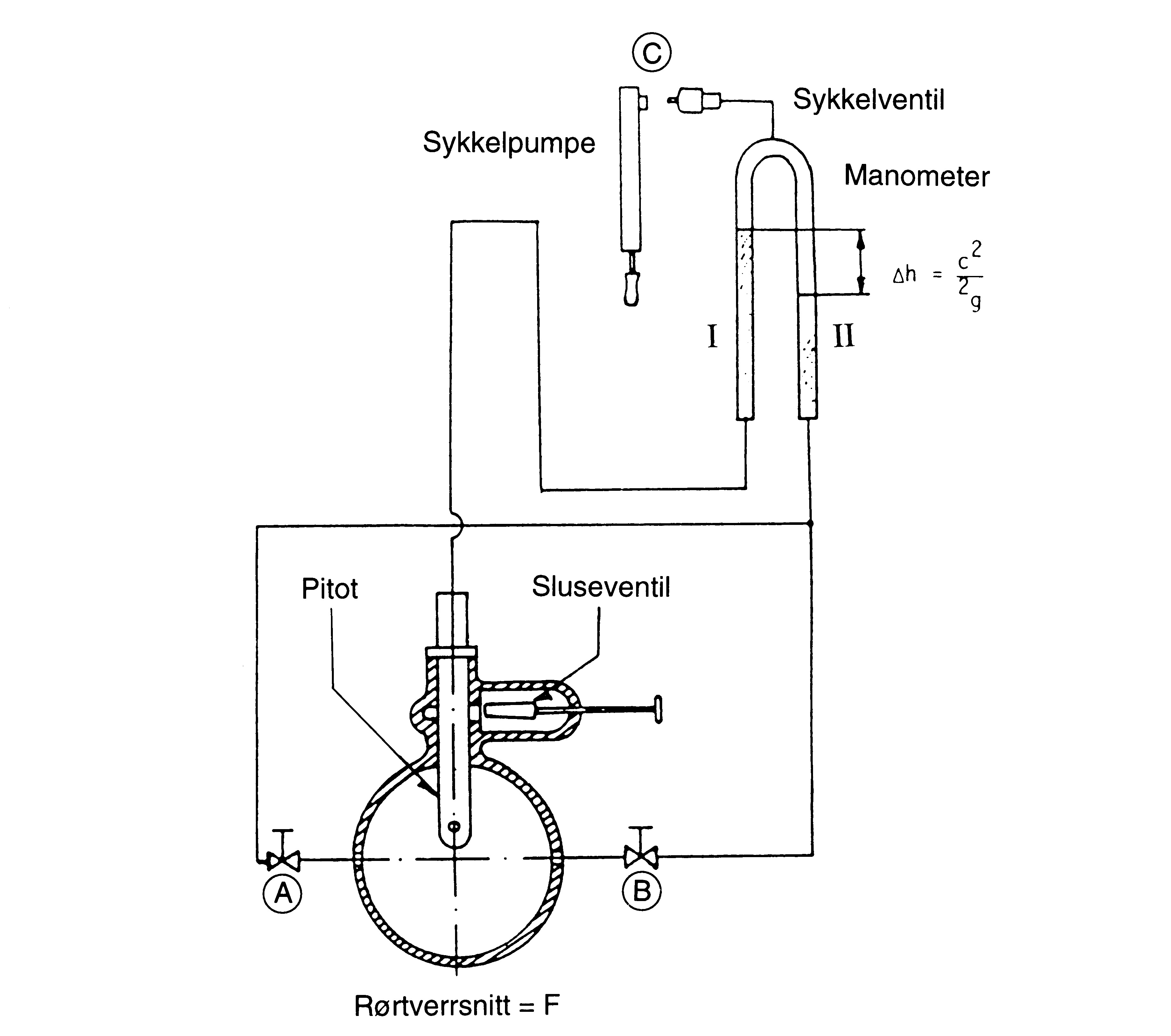

3.1 Pitotmålinger

Figur 3 viser et typisk arrangement for spaltvannsmåling ved bruk av pitot. En pitot kan kort beskrives som et rør med et hull i front for å måle det totale trykket. Det er summen av det dynamiske og det statiske trykket i vannet. Hullet i front skal vende rett mot vannstrømmen for å fange opp det totale trykket. Det statiske trykket måles som rørets veggtrykk. Forskjellen mellom det totale trykket og statiske utgjør det dynamiske trykket, som man måler som en høydedifferanse på manometeret.

Pitotmåling er kanskje den mest pålitelige og best repeterbare målemetoden. Metoden baserer seg på at hastigheten kan uttrykkes som forskjellen mellom totaltrykk og statisk trykk. Under følger en prosedyre for gjennomføring av en slik måling. Henvisningene i prosedyren refererer seg til Figur 3.

Pitoten monteres i røret ved at den først skyves inn til sluseventilens spjeld, som er lukket. Dette åpnes, og pitoten skyves videre inn til korrekt posisjon og festes. Hullet i pitoten skal vende mot vannstrømmen for å kunne registrere totaltrykket (statisk pluss dynamisk trykk).

Sykkelventil C åpnes. Pitot og slanger renspyles og luftes. Ventil C lukkes.

Luft pumpes inn på toppen av u-rørsmanometeret med sykkelpumpe. Ventil A og B skal være stengt. Når væskesøylen fra pitoten har sunket tilstrekkelig (ca 1,0 m), åpnes ventil A og B. Pumpingen fortsetter til vannsøylene når et bekvemt avlesningsnivå.

Vannstrengen i slangene sjekkes for luftbobler. I tilfelle luft kan det knipses på slangen slik at luften stiger opp til luftstrengen i u-rørsmanometeret. Det er derfor viktig at slangene stiger jevnt fra målepunktene til manometeret.

Kontroller at vannstreng I (fra pitoten) står høyere enn vannstreng II. Hvis ikke dette er tilfelle, er pitoten snudd 180° slik at hullet ikke er rettet mot vannstrømmen.

Høydeforskjellen mellom de to vannsøylene avleses og noteres. Dersom det er svingninger i systemet, avleses middelverdier. Ved store svingninger i søylene kan disse dempes ved at slangene klemmes litt sammen med en slangeklemme.

Vannføringen beregnes ut fra følgende formler:

\[v =\sqrt{2gdh} \space [m/s] \quad \text{og} \quad Q = v \cdot F \space [m^3/s]\qquad{(1)}\]

hvor

v - Strømningshastigheten i spaltvannsrøret [m/s]

g - Tyngdens akselerasjon [m/s2]

dh - Det dynamiske trykket avlest som høydeforskjellen mellom de to vannsøylene i u-rørsmanometeret [m]

Q - Spaltvannsføringen [m3/s]

F - Strømningsarealet i spaltvannsrøret [m2]

For at målingene skal være direkte sammenliknbare, må målingene utføres under tilnærmet samme driftsbetingelser (servoslag, fallhøyde), og pitoten må monteres i samme stilling.

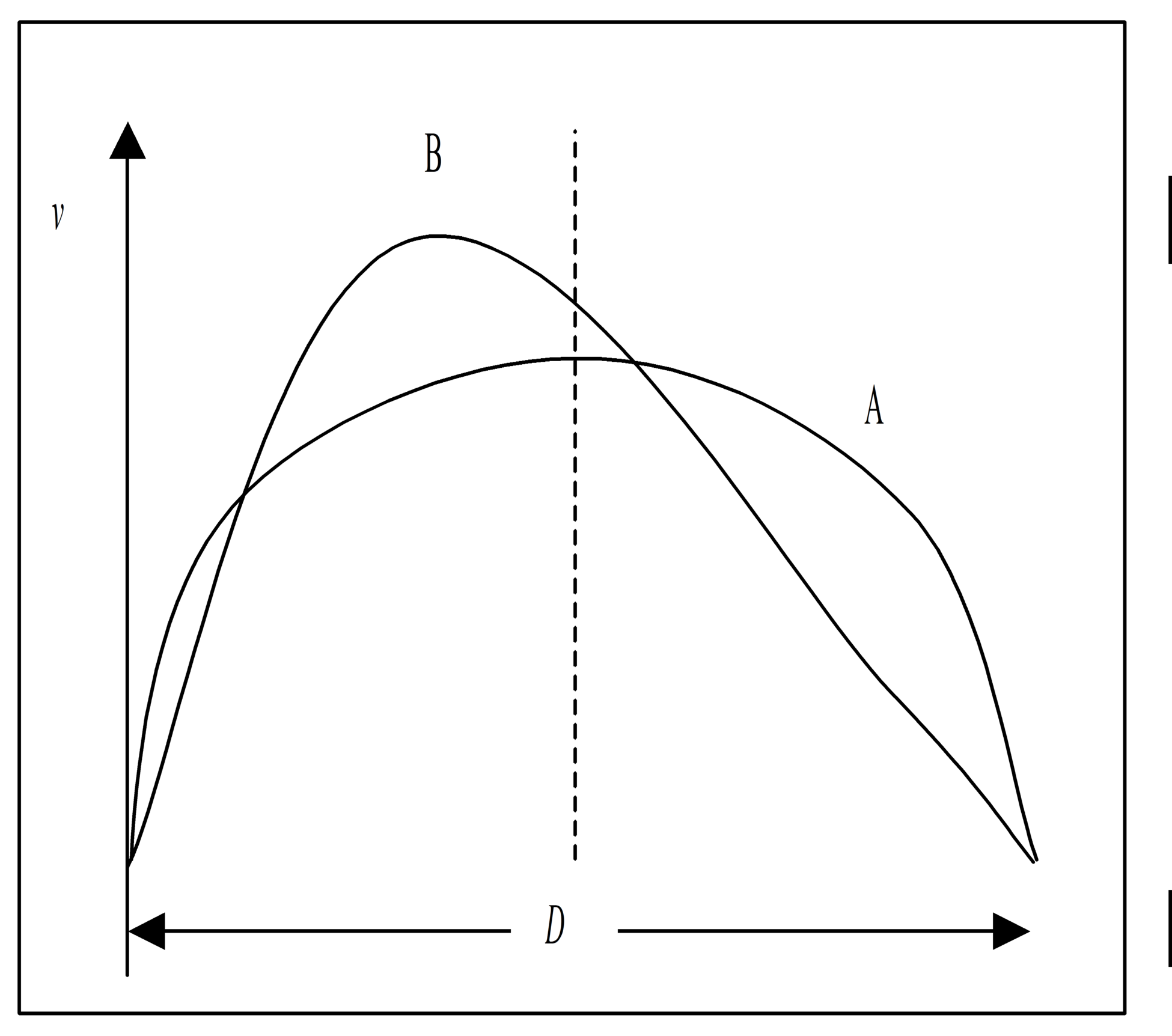

I prosedyren for målingene er det beskrevet at det skal avleses verdier for kun en innstilling av pitoten. I Figur 4 er det vist to forskjellige hastighetsprofiler, og i begge tilfeller ser man at hastigheten er avhengig av den radielle posisjonen. Hvordan kan man da være sikker på at den posisjonen pitoten er innstilt i, gir en representativ gjennomsnittsverdi for strømningshastigheten? Denne problemstillingen er for så vidt ikke så veldig interessant da det ikke er absoluttverdiene, men sammenlikningene mellom de ulike målingene som teller.

Likevel bør man forsøke å gjøre målingene på en strekning av spaltvannsrøret der man har et fullt utviklet, aksesymmetrisk profil, som profil A i figuren. For å være sikker på dette bør man finne et rett rørstrekk som har en lengde på mer enn 15-16 diametre etter et bend eller ventil. Man bør også måle noen diametre oppstrøms neste bend.

Hastighetsprofilet kan eventuelt også kartlegges ved å utføre målinger med pitoten i flere forskjellige radielle posisjoner. Med kjent hastighetsprofil kan gjennomsnittshastigheten bestemmes som en gitt andel av f.eks. hastigheten i senter av røret. Ved senere målinger er det derfor nok med en avlesning som beskrevet i prosedyren, men hastigheten som brukes til beregning av vannføringen korrigeres med en faktor C.

\[v = C\cdot \sqrt{2gdh} \quad [m^3/s ]\qquad{(2)}\]

hvor C - hastighetskoeffisient bestemt av hastighetsprofilet og radiell posisjon av pitoten

3.2 Ultralydmålinger

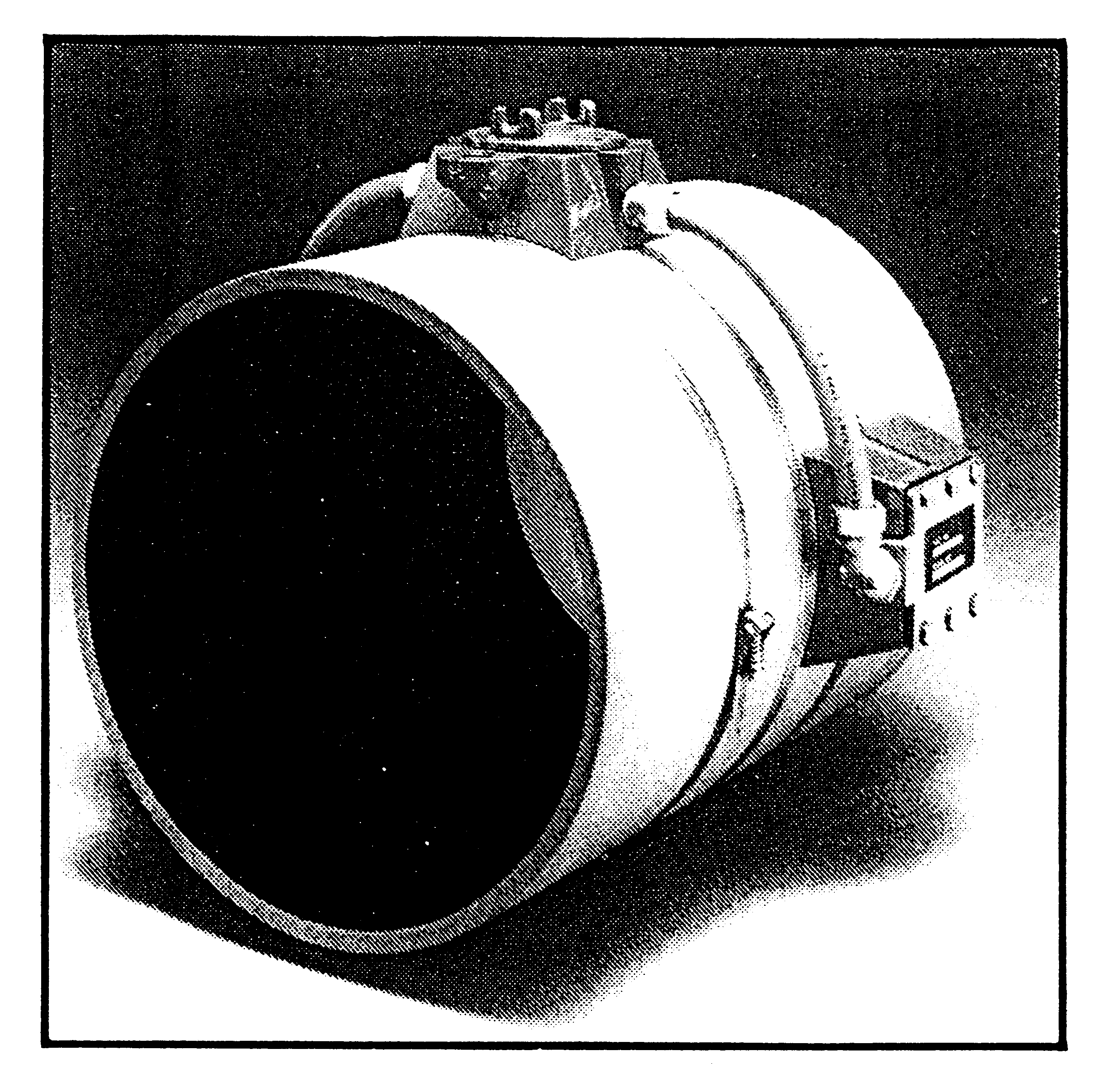

Prinsippet for ultralydmålinger er at akustiske signaler (lydbølger) forplanter seg fortere med vannstrømmen enn imot. Ved å måle forskjellen i forplantningstid mellom en sender og en mottaker av akustiske signaler vil man kunne bestemme strømningshastigheten, og dermed også vannføringen. Figur 5 viser en ultralydmåler av Clamp-On typen. Denne typen festes direkte utenpå spaltvannsrøret etter at eventuell isolasjon og maling er fjernet. Resultatet av målingen gis enten som midlere strømningshastighet eller vannføring direkte.

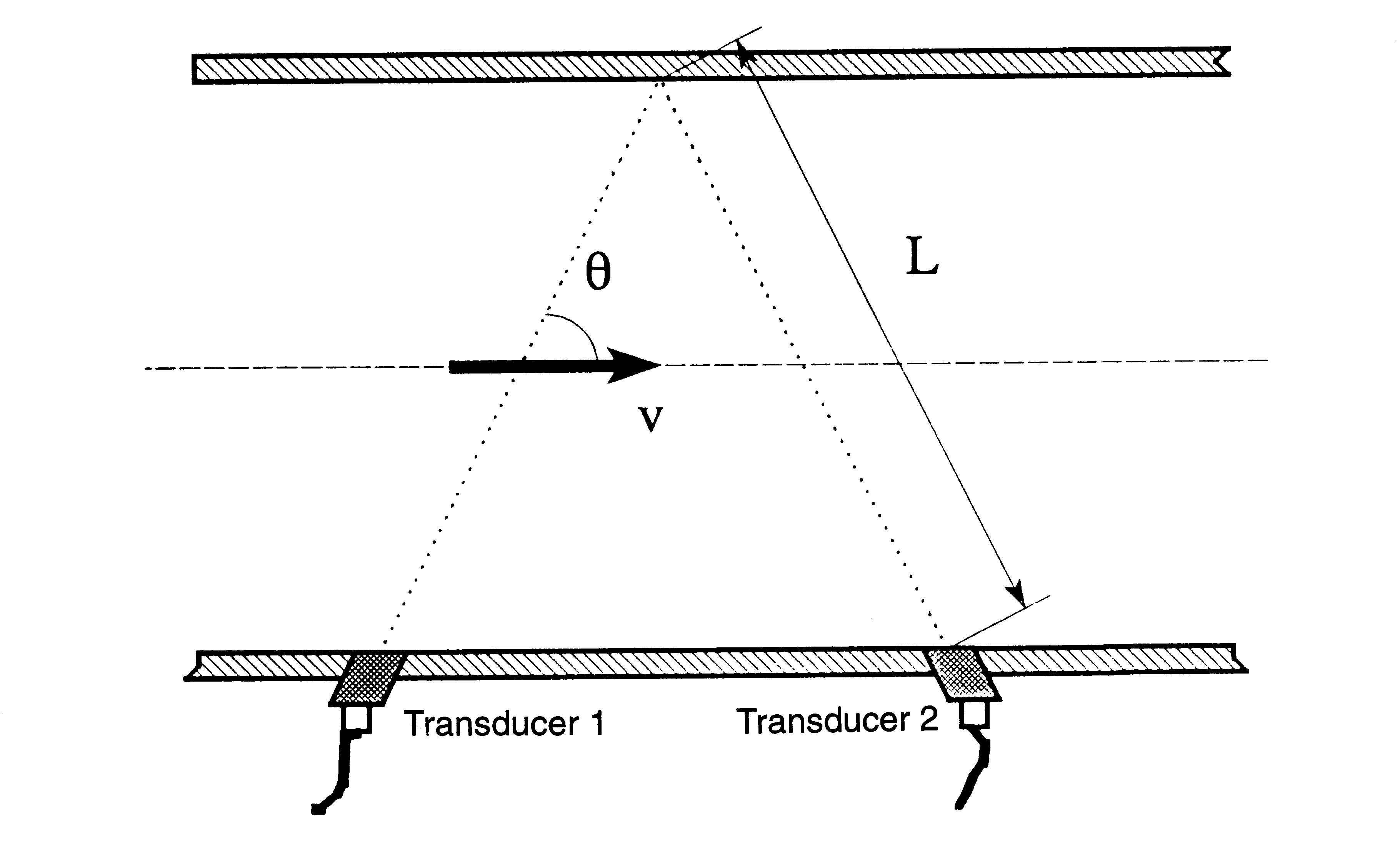

Det finnes flere mulige måter å plassere sender og mottaker av de akustiske signalene på. På Clamp-On typer er det vanlig at disse plasseres på samme side av røret. De akustiske signalene sendes ut fra den ene transduceren (senderen) med en vinkel θ (se Figur 6) i forhold til strømningsretningen, reflekteres av den bakre rørveggen og mottas av den andre transduceren (mottakeren). Målerens to transducere veksler så på å være sender henholdsvis mottaker av de akustiske signalene.

I likhet med pitotmålingene krever ultralydmålinger av denne typen et fullt utviklet hastighetsprofil for at gjennomsnittshastigheten skal kunne bestemmes med tilfredsstillende nøyaktighet. I det etterfølgende er det gitt en teoretisk utledning av hvordan strømningshastigheten beregnes.

Hvis L betegner avstanden langs forplantningsbanen fra transduceren til bakre rørvegg, blir gangtidene:

\[t_{up}=\frac{2 \cdot L}{c - v cos\theta}\qquad{(3)}\]

\[t_{dn}=\frac{2 \cdot L}{c + v cos\theta}\qquad{(4)}\]

hvor

tup - de akustiske signalers gangtid ved utsendelse mot strømningsretningen [s]

tdn - de akustiske signalers gangtid ved utsendelse med strømningsretningen [s]

c - lydhastighetten i vann [m/s]

v - strømningshastigheten til vannet [m/s]

Forskjellen i gangtid blir da:

\[\Delta t = t_{up} - t_{dn} = \frac{4 \cdot L \cdot v\text{cos}\theta}{c^2 - v^2\text{cos}^2\theta}\qquad{(5)}\]

Siden cosΘ < 1 og v << c gjelder tilnærmelsen:

\[\Delta t =\frac{4 \cdot L \cdot v\text{cos}\theta}{c^2}\qquad{(6)}\]

Ved å anta at

\[c \simeq {L/\overline{t}}\qquad{(7)}\]

der

\[\overline{t} = 0,5 \cdot ( t_{up} + t_{dn} )\qquad{(8)}\]

kan forskjellen i gangtid uttrykkes som:

\[\Delta t =\frac{v\text{cos}\theta}{\frac{L}{{\overline t}^2}}\qquad{(9)}\]

Ved å ordne denne likningen kommer man så fram til strømningshastigheten gitt ved:

\[v =\frac{\Delta t}{{\overline t}^2} \cdot \frac{L}{\text{cos}\theta}\qquad{(10)}\]

Denne beregningen skjer selvfølgelig automatisk i måleinstrumentet, og er det strømningshastigheten som er resultatet av målingen, finnes vannføringen ved å multiplisere med tverrsnittsarealet slik Formel 1 viser.

4 Spiraltromme (411.DDD.100)

4.1 Komponentbeskrivelse

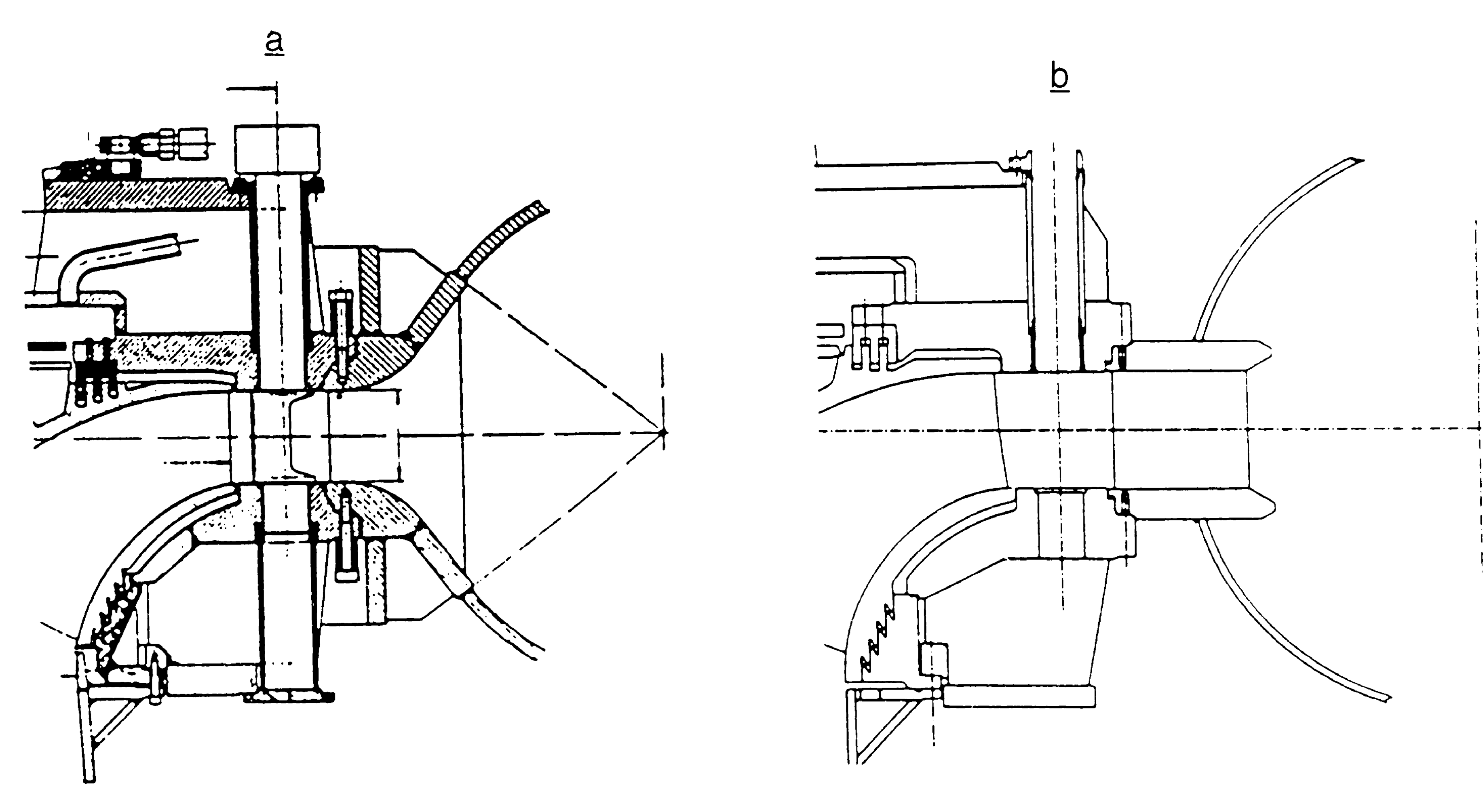

Spiraltrommen kan deles inn i to bestanddeler; stagringen og den utenforliggende spiralen. Stagringen utgjøres av stagskovlene og detilstøtende trommesider. Figur 7 viser spiraltrommen med stagringen i to ulike utførelser.

Stagring a viser en typisk konstruksjonsmåte fra 1960 til 1985, mens stagring b viser en forbedret konstruksjon med planparallelle stagringer. Denne design er vanlig for turbiner konstruert etter 1985. Innløpet på spiraltrommen utstyres med flens for tilkopling til ekspansjonsboks og avstengningsventil foran turbinen. Videre forsynes spiraltrommen med mannlokk for inspeksjon.

Spiralens oppgave er å fordele vannet på en best mulig måte rundt omkretsen av løpehjulet. Stagskovlene skal videre føre vannet fram til ledeskovlene på en slik måte at de hydrauliske tapene blir minst mulig. Stagringen tar opp de indre trykkreftene og sørger for å holde spiraltrommen sammen og lokkene på plass. Dimensjoneringen av stagringen er derfor en viktig oppgave.

Spiraltrommen er en komponent som er utsatt for store spenninger, og den utføres derfor i materialer med høy bruddstyrke. Tidligere ble spiraltrommen gjerne støpt, men i dag blir den stort sett laget av stålplater i sveiset utførelse. Materialet i stålplatene er finkornstål med flytegrense helt opp til 460 MPa (StE 460). Platene som brukes i stagringen gjennomgår omfattende kontroller for å forsikre seg om at disse har den riktige styrken også i tykkelsesretningen.

| 1. Stagring | 2. Stag | 3. Skall | 4. Overflate- behandling | 5. Innløp | 6. Mannhull | 7. Trykkuttak | 8. Material |

|---|---|---|---|---|---|---|---|

| 1.1 Støpt planparallell | 2.1 Støpt | 3.1 Støpt | 4.1 Blymønje | 5.1 Flens og boltet | 6.1 Støpt | 7.1 Artslik | 8.1 Stål |

| 1.2 Sveist planparallell | 2.2 Plate | 3.2 Plater, sveist | 4.2 Tjære | 5.2 Sveist | 6.2 Sveist (ulike løsninger) | 7.2 Ikke artslik | 8.2 Beton (gjelder semi-spiral for Kaplan) |

| 1.3 Støpt trompet | 3.3 Plater, naglet | 4.3 Epoksy | 6.3 Naglet | ||||

| 1.4 Sveist trompet | |||||||

| 1.5 Separat stagring i stål med betongspiral (Kaplan) |

4.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentar | |

|---|---|---|---|

| S1 | Korrosjon | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S2 | Sanderosjon | Alle | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S3 | Utmatting / sprekker | Alle, men større sannsynlighet i sveis | |

| S4 | Mekanisk skade pga. fremmedlegeme | Alle | |

| S5 | Mekanisk skade som fører til deformasjon av stagringen | 1.5 (Tabell 3.1.1a) | f.eks. setninger i betongkonstruksjon/ekspansjon av betong (alkalikiselreaksjon etc.) (Kaplan med semispiral/betonspiral og lavtrykksfrancis) |

På spiraltrommen vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker i stagskovler

Disse skadetypene er nærmere beskrevet i Tabell 3 og Tabell 4.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Slitasjen i spiraltrommen vil som regel utvikle seg gradvis og er ikke kritisk med hensyn på sikkerhet eller drift. En slitasje vil stort sett bare føre til en reduksjon i virkningsgraden som videre medfører tapt produksjon. Korrosjon er en av mekanismene som kan føre til slitasje. Foruten generell korrosjon kan stagskovlene også være utsatt for turbulenskorrosjon.

Sprekker i spiraltrommen kan være kritisk med hensyn til sikkerheten. De aller fleste trommene er konstruert slik at en vil få “lekkasje før brudd” slik at en vil kunne oppdage gjennomgående sprekker før de blir kritiske. Dette er ikke tilfellet med brudd i stagskovlene, men her vil kreftene overføres til de nærmeste stagene som igjen øker sprekkveksten i disse. Sprekkveksten i spiraltrommen er gitt av aggregatets start og stopp som avlaster og trykksetter trommen.

En detaljert beskrivelse av kontrollomfang og akseptkriterier for ulike design er gitt i EBL Publikasjon nr. 81-2002 “Manual for ikke-destruktiv prøving av vannkraftturbinens stasjonære deler”.

4.3 Målemetoder

Visuell inspeksjon er i det vesentligste en malingskontroll der man ser etter ruststriper som kan tyde på sprekkdannelse. Ellers inspiseres overflaten for korrosjon, og det kontrolleres at trykkuttakene er åpne. Stagskovlene kontrolleres også for eventuelle større sprekker. Påse at mannlokket er ordentlig tett etter utført inspeksjon. Kriterier for karaktersetting ved visuell inspeksjon av spiraltrommen er gitt i Tabell 5.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri2 iht. ISO 4628/3 5 . | Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri3 iht. ISO 4628/3 5 . | Betydelige tæringer | Brudd eller lekkasje | Det vil i praksis ikke skje at

korrosjon fører til brudd eller lekkasje, fordi malingen utbedres

før godset er “gjennomtært”. Korrosjon kan utløse andre skader som f.eks. utmattingssprekker som kan føre til brudd eller lekkasje; se S3 |

| S2 | Sanderosjon | Slitt malingsfilm. Noe tegn til sanderosjon. | Avslitt malingsfilm (nede til bart materialet) | Bølgemønster i stålet. Vesentlig reduksjon av godstykkelse. | Brudd eller lekkasje | Sanderosjon kan utløse andre skader som f.eks. utmattingssprekker som kan føre til brudd eller lekkasje; se S3 |

| S3 | Utmatting / sprekker | Tegn til sprekkindikasjoner | Sprekkindikasjoner og mindre sprekker som bedømmes ufarlig/ikke kritisk | Kritiske sprekker | Brudd eller lekkasje | Hvis det ikke er vibrasjoner, er det

kun problem ved start/stopp. Veldig vanskelig å si noe om karakter 2 og 3. I dette notatet skilles mellom kritiske og ikke kritiske sprekker/sprekkindikasjoner. Detter er en presisering i forhold til håndbøkene hvor alle sprekker gir karakter 4. For kritiske sprekker og akseptkriterier, se EBL 81-20022 og 77-2002 4 . En vurdering om sprekken er kritisk eller ufarlig må være basert på en sikker faglig bedømming som er basert på en bruddmekanisk vurdering. En del av vurderingen må være om sprekken må følges opp med hyppigere inspeksjoner. |

| S4 | Mekanisk skade pga. fremmedlegeme | Tegn til slagskader | Mindre slagskader | Omfattende og alvorlige slagskader | Brudd eller lekkasje (skjer i praksis ikke) | Fremmer de andre skadetypene, som

f.eks. korrosjon og utmatting. Kan indikerer problemer lengre opp i vannveien. Vanligvis er det andre komponenter som svikter før og blir skadet mer alvorlig enn trommen og ringledningen/grenrøret. |

| S5 | Mekanisk skade som fører til deformasjon av stagringen | f.eks. setninger i

betongkonstruksjon/ekspansjon av betong (alkalikiselreaksjon etc.)

(Kaplan med semispiral/betonspiral og lavtrykksfrancis) Kan gi deformasjon på ledeapparatet. Dette kan fører til rivninger i ledeapparatet; se 6.1.3 Ledeapparat S6 Rivning, og kan føre til overbelastet reguleringsmekanisme; se 6.1.3 Ledeapparat S5 Overbelastet reguleringsmekanisme |

For spiraltrommer er det penetrantprøving, magnetpulverprøving og virvelstrømsprøving som er aktuelle NDT-kontroller da man primært ser etter overflatesprekker. Detaljer om inspeksjonsmetodikk og akseptkriterier er gitt i EBL Publikasjon nr. 81-2002 “Manual for ikke-destruktiv prøving av vannkraftturbinens stasjonære deler”.

4.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| 10 år1) | NDT-kontroll | X |

1) Her velges 5000 start/stopp av aggregatet eller 10 år. Det som oppnås først velges.

5 Turbinaksel (411.DDD.201)

5.1 Komponentbeskrivelse

Turbinakselen utføres i stål og har utsmidde flenser i begge ender; spesielt for større maskiner. For mindre maskiner utføres akselen som regel glatt med påpresset løpehjul (dvs ren friksjonsforbindelse).

Momentet fra løpehjulet overføres via turbinakselen til generatorakselen. Forbindelsen mellom de to akslene kan være brotsje- eller friksjonskopling hvor momentet blir overført ved skjærkraft eller friksjon.

| 1. Aksel | 2. Arrangement | 3. Forbindelser | 4. Hulkil mot løpehjul |

|---|---|---|---|

| 1.1 Smidd | 2.1 Vertikal | 3.1 Friksjonskobling | 4.1 Våt (vannberørt) |

| 1.2 Fabrikkert | 2.2 Horisontal | 3.2 Skjærkobling | 4.2 Tørrlagt |

| 3.3 Kombinert (skjær)bolt og kileforbindelse | |||

| 3.4 Radiell friksjonskobling |

5.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentar | |

|---|---|---|---|

| S1 | Korrosjon | Alle, men spesielt 4.1 | Spesielt i vannberørte områder, akselflens og overgang til aksel |

| S2 | Løse forbindelser | Alle | Akselkobling, deksler på boltforbindelser, bolter, … |

| S3 | Utmatting / sprekker | I praksis bare type 2.2 og 4.1 | Kan være korrosjonsutmatting |

| S4 | Mekanisk slitasje | Alle | Gjelder for akseltetningsboks og slitasje på akslingen og hylsen. Slitasje f.eks. gjennom fremmedlegemer som sand. Se også kapittel 10 Akseltetningsboks. |

På turbinakselen vil i hovedsak følgende skadetyper kunne oppstå:

- sprekker

Denne skadetypen er nærmere beskrevet i Tabell 9. For vertikale aksler er det sjeldent at denne skadetypen opptrer. Det er i første rekke aksler på horisontalmaskiner som er utsatt for sprekker.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Erfaringsmessig viser det seg at for horisontale aksler oppstår sprekkene ofte på begge sider av løpehjulsbosset og under pakkboksene (normal korrosjonsutmatting som starter allerede ved en spenningsvariasjon på 20 MPa). De starter som små radielle sprekker i overflata. Hvis disse får utvikle seg uten at de oppdages, vil situasjonen bli meget kritisk da det er stor fare for utmattingsbrudd på turbinakselen. Et turbinakselbrudd vil føre til et totalhavari som gir store utgifter i form av reparasjoner og tapte produksjonsinntekter. Siden følgene av et akselbrudd er så omfattende er det derfor meget viktig at sprekker oppdages så tidlig som mulig, holdes under kontroll, og utbedres om nødvendig. Store sprekker kan også i visse tilfeller oppdages ved hjelp av vibrasjonsmålinger og etterfølgende analyser.

5.3 Målemetoder

Foruten sprekker, vil man gjennom en visuell inspeksjon også se etter andre sår i overflaten. En visuell inspeksjon fører naturlig nok til at bare sprekker over en viss størrelse avdekkes. Dersom man oppdager sår eller antydninger til sprekker ved en visuell inspeksjon, bør dette alltid kontrolleres med NDT-kontroll. Ved demontasje suppleres derfor den visuelle inspeksjonen med en av de ikke-destruktive materialprøvene.Kriterier for karaktersetting er gitt i Tabell 10.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Noen tegn til korrosjon | Korrosjon | På vannberørte flater, vanskelig å differensiere her, det må demonteres mye for å se kritiske områder | ||

| S2 | Løse forbindelser | Defekt bolt, sprekker oppdaget under

NDT Bolt som mistet forspenning |

Løs bolt (bolt som falt ut/har løsnet fullstendig), boltebrudd | på enkelte deler/komponenter har det ikke stor betydning, men på andre forbindelser kan dette være ganske alvorlig | ||

| S3 | Utmatting / sprekker | Små sår/riper I overflaten | Mindre sprekker, spesielt i hulkiler | Store eller voksende sprekker, spesielt i hulkiler | Akselbrudd | Kan være korrosjonsutmatting |

| S4 | Mekanisk slitasje | Små sår/riper i overflaten | Betydelige skader I overflaten | Overflater mot lager og akseltetningsboks |

For beskrivelse av inspeksjonsmetodikk se Enfo Publikasjon nr. 417-2000 “NDT Brukermanual - Francisløpehjul”. Det er ikke angitt noe om akseptkriterier for akslinger i denne manualen, slik at dette må konsulteres med turbinleverandør.

5.4 Måleprogram

Vertikale turbinaksler er meget sjelden utsatt for sprekker, og andre materialkontroller utover visuell inspeksjon behøver derfor ikke utføres annet enn ved fullstendig demontasje eller når resultatet fra den visuelle inspeksjonen tilsier en utvikling som gir grunnlag for en grundigere kontroll. Horisontale aksler er derimot mer utsatt for sprekker. Særlig gjelder dette akselens vannberørte deler. For å følge tilstanden anbefales det derfor at akselen kontrolleres jevnlig også med en av NDT-kontrollene penetrantprøving, magnetpulverprøving ellervirvelstrømsprøving. I Tabell 11 er tidsintervallet mellom hver kontroll satt til 5 år. Dette intervallet vil selvfølgelig kunne endres avhengig av blant annet antall driftstimer, konstruksjon etc.

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | |

| 5 år (1) eller ved demontasje | NDT-kontroll | X | X |

(1) Tidsintervall på 5 år gjelder turbiner med horisontal aksel

6 Løpehjul (411.DDD.210)

6.1 Komponentbeskrivelse

Løpehjulets oppgave er å omforme energien i vannet til mekanisk energi (rotasjonsenergi). Dette skjer ved at vannet fra ledeskovlene ledes inn på løpehjulet med spinn omkring aksen. Momentet som oppstår overføres videre fra løpehjulet til turbinakselen gjennom en ren friksjons- eller kombinert skjær og friksjonsforbindelse.

Løpehjulet består av et visst antall skovler. Løpehjulsskovlenes form og profil har en avgjørende betydning for turbinvirkningsgraden slik at utformingen av løpehjulet bestemmes derfor av hydrauliske hensyn. Figur 8 viser noen ulike løpehjulsutforminger. Løpehjulet til venstre er et typisk høytrykkshjul (langsomtløper), mens løpehjulet til høyre er et typisk lavtrykkshjul (hurtigløper). I enkelte situasjoner må likevel de hydrauliske hensynene kompromisse med styrkemessige og produksjonstekniske betingelser. De hydrauliske hensynene ivaretas i dag gjennom inngående numeriske beregninger (CFD) der strømningen i løpehjulskanalene mellom de enkelte skovlene beregnes. Med dagens datakraft har en også mulighet til å gjøre numeriske beregninger der man kan studere samspillet mellom tromme, stag, ledeapparat, løpehjul og sugerør for en ytterligere optimalisering.

![Figur 8: Løpehjul, Francisturbin [2]](/_resources/img/Vannkraft_Turbin_Francisturbin_img005.png)

Løpehjulet kan enten være helstøpt eller oppsveist av varmpressede plateskovler til støpte boss og ring. I dag fremstilles de aller fleste løpehjul helt av rustbestandig stål. 16/5 CrNi- og 13/4 CrNi-stål er vanlig. Eldre løpehjul kan derimot være fremstilt i vanlig støpestål (svart stål) gjerne med påsveist rustbestandig stål i enkelte utsatte områder for å øke motstandsdyktigheten mot f.eks. kavitasjonserosjon. En oversikt over utviklingen i materialvalg og design er gitt i TR A5164 “Klassifisering av løpehjul for Francis turbiner og reversible pumpeturbiner”.

| 1. Løpehjul | 2. Boss/ring | 3. Skovler | 4. Materialvalg | 5. Sveis |

|---|---|---|---|---|

| 1.1 Helstøpt | 2.1 Støpt | 3.1 Støpt | 4.1 Martensitisk rustfrittstål | 5.1 Artslik uten stubber |

| 1.2 Sveist | 2.2 Sveist | 3.2 Plate | 4.2 Austenitisk rustfritt stål | 5.2 Artslik med stubber |

| 1.3 Robotsveist (MicroGuss) | 2.3 Robotsveist | 3.3 Robotsveist | 4.3 Karbonstål | 5.3 Ikke-artslik uten stubber |

| 2.4 Smidd | 4.4 Karbonstål med rustfripåleggssveising | 5.4 Ikke-artslik med stubber | ||

| 5.5 T-blade |

6.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Hamring | Tegn på skader et annet sted. Kan tyde på problemer i inntaket, vanntunneler, … | |

| S2 | Kavitasjon | I håndbøkene er denne skadetypen definert som årsak for slitasje | |

| S3 | Korrosjon | 4.3 mer utsatt for korrosjon, 4.4 kan forårsake galvanisk korrosjon. Rustfritt stål er ikke sjøvannsbestandig, noen turbiner dykker i saltvann. | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S4 | Sanderosjon | I håndbøkene er denne skadetypen definert som årsak for slitasje | |

| S5 | Utmatting / sprekker | 2.4 er mindre utsatt |

På løpehjulet vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- sprekker

- hamringsskader

Disse skadetypene er nærmere beskrevet i Tabell 14 - Tabell 16.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Det er i første rekke på inn- og avløp at man kan registrere de første synlige tegnene på slitasje. I områder hvor driftsvannet inneholder lite eller ingen sand, vil slitasjen utvikle seg sakte og vanligvis ikke være kritisk med hensyn til sikkerhet eller drift av maskinene. For kraftverk som har store sandmengder i driftsvannet vil derimot slitasjen kunne føre til forholdsvis hyppige vedlikeholdsintervaller der f.eks. borttæret materiale må erstattes ved påleggssveising. I praksis har det vist seg at det er ledeapparatet som får de største skadene av sand i driftsvannet.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Sprekker i løpehjulet er kritiske hvis de får lov til å utvikle seg og føre til brudd. Skovlbrudd på avløpet vil gi både mekanisk og hydraulisk ubalanse slik at slitasjen på aggregatet øker; noe som for eksempel kan føre til skade på turbinlageret. Sprekker på innløpet skal man være meget oppmerksom på, for hvis disse sprekkene får utvikle seg, kan løpehjulet spaltes radielt slik at man får store rivninger/havari i løpehjulstetningene. Normalt er spenningene høyere ved avløpet, og derfor er det her de aller fleste sprekkene begynner for Francisturbiner. For Francis pumpeturbiner er også innløpet viktig å kontrollere på grunn av konsekvensene ved et eventuelt brudd når pumpeturbinen går som pumpe. Se Enfo Publikasjon nr. 417-2000 “NDT Brukermanual - Francisløpehjul” for detaljer.

Det er viktig at sprekker oppdages tidlig, holdes under kontroll og utbedres om nødvendig.

Hamringsskader vil være lokalisert til løpehjulets innløpsparti. Hamring kan være kritisk hvis den pågår over lengre perioder. De stadige slagene kan ha ført til utmattingssprekker, som igjen kan føre til havari, som beskrevet i forrige avsnitt.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

6.3 Målemetoder

Visuell inspeksjon foretas for å registrere eventuelle kavitasjons- og erosjonskader, samt sprekker i skovler i overgangen mot boss og ring. Inspeksjon av innløpet foretas fra spiraltrommen. Tre skovlarmer demonteres og ledeskovlene vris for hånd til åpen stilling dersom de nødvendige kreftene er små. Aggregatet tørnes for å inspisere alle løpehjulsskovlene. Kan ledeskovlene tørrkjøres, kjøres disse i helt åpen stilling og sikres mot lukking før inspeksjonen tar til. For å se baksiden av skovlene må en bruke speil eller fiberoptikk, eventuelt videokamera. Avløpet på løpehjulet inspiseres fra sugerørskonusen. Kriterier for karaktersetting er gitt i Tabell 17. Karaktersettingen vil være basert på skjønnsmessig helhetsvurdering der tidligere inspeksjoner og erfaringer trekkes inn i sammenhengen.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Hamring | Mindre partier av skovlene har en matt overflate | Groper Ru overflate |

Kritiske sprekker i løpehjulsskovlene; se S5 | Skovlbrudd | Kan utløse sprekker. |

| S2 | Kavitasjon | Mindre partier av skovlene har en matt overflate | Ru overflate Øvre grense til karakter 3 tilsvarer IEC 60609-1, øvre grense. |

Betydelige kavitasjonsskader. Øvre

grense til karakter 4 tilsvarer 2 x IEC 60609-1, øvre

grense. Kritiske sprekker i løpehjulsskovlene som konsekvens av kavitasjonsskadene; se S5 |

Skovlbrudd En stor del av godset er tæret opp på grunn av kavitasjon. Skader over karakter 4, dvs. over 2 x IEC 60609-1, øvre grense. |

Forslag er å ta utgangspunkt i IEC

60609-1 [6]

for å kvantifisere skadeomfang og for å karaktersette

skaden. Virkningsgradreduksjon bestemmer stort sett tidspunkt for tiltak. I Norge er det vanlig at kavitasjonsskader utbedres i et tidlig stadium. Slike små kavitasjonsskader vil ikke være et stort problem, verken teknisk eller økonomisk sett. Men kavitasjonsskader utvikles vanligvis eksponentiell, det betyr at skadeutviklingen vil akselerere etter en viss tid. Som forebyggende tiltak blir derfor små kavitasjonsskader reparert med en gang. Kan utløse sprekker. |

| S3 | Korrosjon | Noen tegn til korrosjon | Betydelige tæringer; først og fremst på innløp og avløp | Omfattende korrosjonsskader, deler av godset er bortkorrodert | Skovlbrudd | Se ISO 4628-3, gjelder for hjul av

karbonstål. Groptæringer kan være mer alvorlig enn

overflatekorrosjon. Kan utløse sprekker (S5). |

| S4 | Sanderosjon | Mindre partier av skovlene har en matt overflate | Tegn til bølger i overflaten | Omfattende bølger med vesentlig reduksjon av materialtykkelsen samt geometriendringer | Skovlbrudd | Skader pga sanderosjon kan initiere sprekker. IEC 60264 er en standard under utvikling som kan bli aktuell for å bedømme sanderosjonsskader. |

| S5 | Utmatting / sprekker | Tegn til sprekkindika- sjoner | Sprekkindikasjoner og mindre sprekker som bedømmes ufarlig/ikke kritisk | Kritiske sprekker i løpehjulsskovlene. | Skovlbrudd | EBL-publikasjon nr. 417-2000, Manual

for ikke- destruktiv prøving av turbinløpehjul 3 , Del 2 (NDT

Brukermanual - Francisløpehjul), side 7, gir akseptkriterier for

todimensjonale indikasjoner (sprekker). EBL 417-2000 gir kriterier

for overgang fra karakter 3 til 4. En vurdering om sprekken er kritisk eller ufarlig må være basert på en sikker faglig bedømming som er basert på en bruddmekanisk vurdering. En del av vurderingen må være om sprekken må følges opp med hyppigere inspeksjoner. |

For løpehjul er det penetrantprøving, magnetpulverprøving og virvelstrømsprøving som er aktuelle NDT-kontroller da man primært ser etter overflatesprekker. Detaljer om inspeksjonsmetodikk og akseptkriterier er gitt i Enfo Publikasjon nr. 417-2000 “NDT Brukermanual - Francisløpehjul”.

6.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | X 1) |

| 1 år2) | NDT-kontroll | X | X 1) |

1) Nødvendig demontasje i forbindelse med målingen kan være demontasje av skovlarmer for å kunne vri ledeskovlene til åpen stilling.

2) Det første året av løpehjulets levetid krever hyppigere inspeksjoner.

7 Løpehjulstetninger

7.1 Komponentbeskrivelse

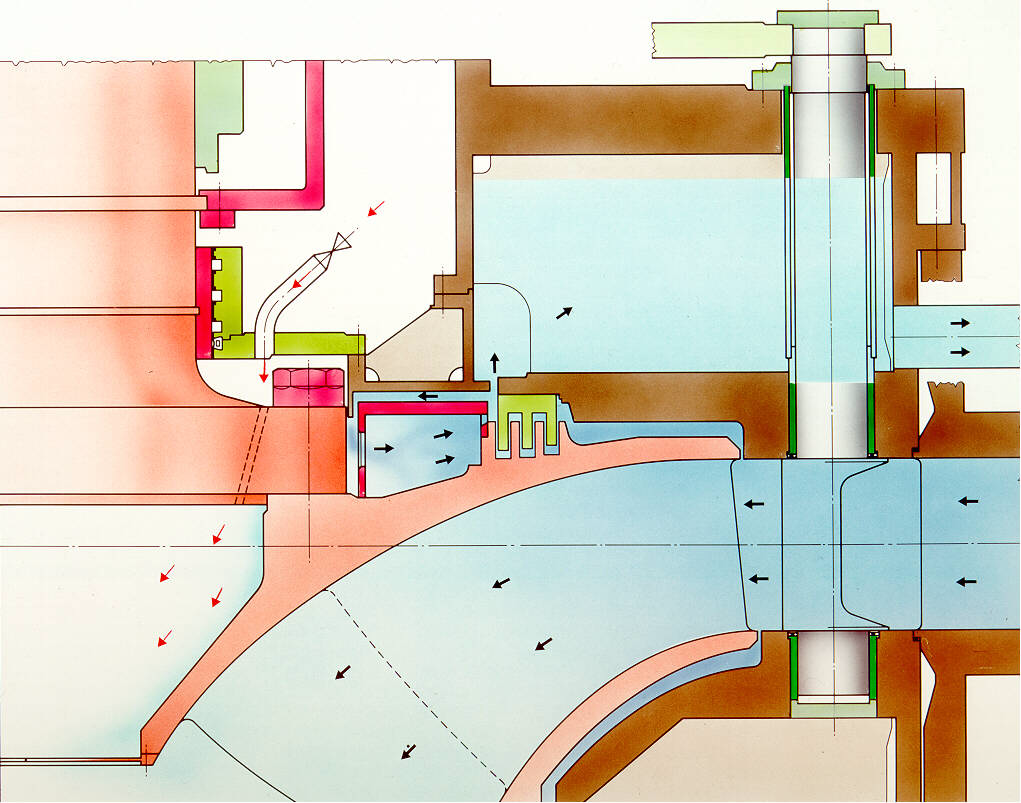

Løpehjulstetningenes hovedoppgave er å redusere vannlekkasjen i spaltene mellom løpehjulet og turbinlokkene. I tillegg er løpehjulstetningene, pga sin plassering, med på å balansere løpehjulets aksialkrefter og samtidig hindre for store aksialkrefter på øvre lokk. I Norge er det vanlig for turbiner med fallhøyde over ca 80 m at spaltvannet nyttiggjøres til kjølevann for aggregatet, og da vil løpehjulstetningene også fungere som et filter.

Løpehjulstetningen er vanligvis av labyrinttypen og består av en roterende og en stillestående del. Figur 9 viser de to halvdelene og deres plassering. Den roterende halvparten er en del av løpehjulets navskive eller ring, mens den andre halvparten er en ring skrudd fast i henholdsvis øvre og nedre lokk. De fastmonterte ringene i lokkene er i dag oftest utført i Ni-Al-Bz (nikkel-aluminium-bronse) for å redusere faren for rivning mot løpehjulet av rustfritt stål. På de største turbinene benyttes stål pga krav til høyere stivhet.

Klaringen radielt, dR, i løpehjulsspaltene må naturligvis være større enn klaringen i turbinlageret. Turbinlageret skal begrense akselbevegelsen, og typiske verdier for radiell lagerklaring ligger i området 0,1-0,15 mm. For turbiner med vertikal aksel ligger ofte den radielle minsteklaringen i området dR = 0,5 · 10-3 · D , hvor D er løpehjulets utløpsdiameter.

Turbiner med horisontal aksel må ha større radiell klaring pga akselnedbøyning, varmeutvidelse av lagerbukker og generelt vanskeligere lageroppretting.

| 1. Materialer i spalteringer | 2. Øvre spaltering | 3. Nedre spaltering |

|---|---|---|

| 1.1 Nikkelaluminiumsbronse | 2.1 Løs ring | 3.1 Løs ring |

| 1.2 Rustfritt | 2.2 Fast ring | 3.2 Fast ring |

| 1.3 Karbonstål | ||

| 1.4 Erosjonsbestandig belegg |

7.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Kavitasjon | Alle | Ikke kjent at det skjedde, men nevnes i håndbøkene |

| S2 | Korrosjon | 1.3 | |

| S3 | Sanderosjon | Alle, beroende av sandtype, sandmengde og fallhøyde. | |

| S4 | Rivning | Alle | |

| S5 | Løs ring / løse bolter | gjelder bare 2.1 og 3.1 |

På løpehjulstetninger vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- rivningsskader

Disse skadetypene er nærmere beskrevet i Tabell 21 og Tabell 22. Slitasjen er i de aller fleste tilfeller en vekselvirkning mellom sand- og kavitasjonserosjon og korrosjon. Slitasjen utvikler seg som regel gradvis og er vanligvis ikke kritisk med hensyn til sikkerhet eller drift av maskinene. Riktignok kan den økte påkjenningen på bærelageret, i helt ekstreme tilfeller, gi en så høy lagertemperatur at man får stans i driften på grunn av at vernet for høy lagertemperatur løses ut og stopper aggregatet. Dette vil dog sjelden inntreffe da tetningsringene som regel byttes ut lenge før slitasjen blir så stor at det er fare for driftsstans på grunn av for høy bærelagertemperatur. Virkningsgradsreduksjonen gir nemlig et produksjonstap som direkte kan regnes om til kroner og ører, slik at bytte av slitte løpehjulstetninger er derfor normalt bestemt av økonomiske kriterier.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

I motsetning til normal slitasje er rivninger en akutt hendelse, men de forekommer heldigvis sjelden. Rivninger kan være kritiske ved at de kan føre til havari i form av fastkjøring. Fastkjøringen vil skje samtidig med at rivningsskadene oppstår. I mindre alvorlige tilfeller vil driften imidlertid kunne fortsette, men med skader på tetningsringene og eventuelt subbing. I alle tilfeller vil rivningsskader kreve driftsstansog demontasje med utbedring av skadene. Tabell 22 gir en nærmere oversikt over rivningsskader.

Grunnen til at rivningsskader kan oppstå ved rusning er at sentrifugalkreftene kan bli så store at løpehjulet trekkes utover i radiell retning slik at tetningsringenes tetningsflater presses mot hverandre. Det samme vil være tilfelle hvis rivningsskader har oppstått etter en igangsetting med nye, trange spalter. Sentrifugalkreftene er selvfølgelig ikke like store som ved en rusning, men siden spaltene er trange skal ikke den radielle forskyvningen være stor før tetningsflatene subber mot hverandre med fare for rivningsskader. Stor radiell akselbevegelse kan skyldes sterk slitasje eller direkte skader i turbinlageret eller løse forbindelser som gjør at lageret ikke tar opp de kreftene det skal. Varmegang kan oppstå ved langvarig rotasjon med tørre spalter; dvs for en stengt turbin som ikke er dykket og hvor generatoren er motor.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

7.3 Målemetoder

Visuell inspeksjon av løpehjulstetningene vil bare kunne skje gjennom en omfattende demontasje av turbinen. Metoden gir en sikker bestemmelse av skadeomfang og -type, og det er derfor viktig at løpehjulstetningene kontrolleres visuelt og med måleutstyr når turbinen, av ulike årsaker, er demontert. Resultatet vil være et referansemål for senere kontroller.

Karaktersettingen vil være basert på en skjønnsmessig vurdering av inspektøren. Observeres rivningsskader må årsaken til disse kartlegges og utbedres sammen med selve skadene, før videre drift.

7.3.1 Måling av spaltvannsmengde

Jevnlig måling av spaltvannsmengden gir et godt bilde av slitasjeforløpet. Det er i første rekke der spaltvannet tappes av og brukes til kjøling av aggregatet, at mulighetene er gode for å kunne måle spaltvannsmengden. Spaltvannsmengden måles på en egnet strekning av spaltvannsrøret hvor strømningen ikke er forstyrret av f.eks. oppstrøms og nedstrøms bend.

Det finnes flere ulike måleprinsipper, hvorav de mest benyttede er:

- pitotmåling

- ultralydmåling

Disse to prinsippene er nærmere beskrevet i Kapittel 3.

Siden slitasjeforløpet for øvre og nedre løpehjulstetning antas å følge samme utvikling, er det tilstrekkelig å bare måle vannføringen fra de øvre spaltene. Kriterier for karaktersetting er gitt i Tabell 23. Økningen i spaltvannsmengden regnes ut fra den verdien som ble registrert ved nye løpehjulstetninger. Kriteriene i Tabell 23 gjelder i første rekke høytrykksturbiner. For turbiner hvor det ikke er praktisk mulig å måle spaltvannsmengden, bør en undersøke om det lar seg gjøre å lage inspeksjonshull for spaltklaringsmåling hvis dette ikke allerede eksisterer.

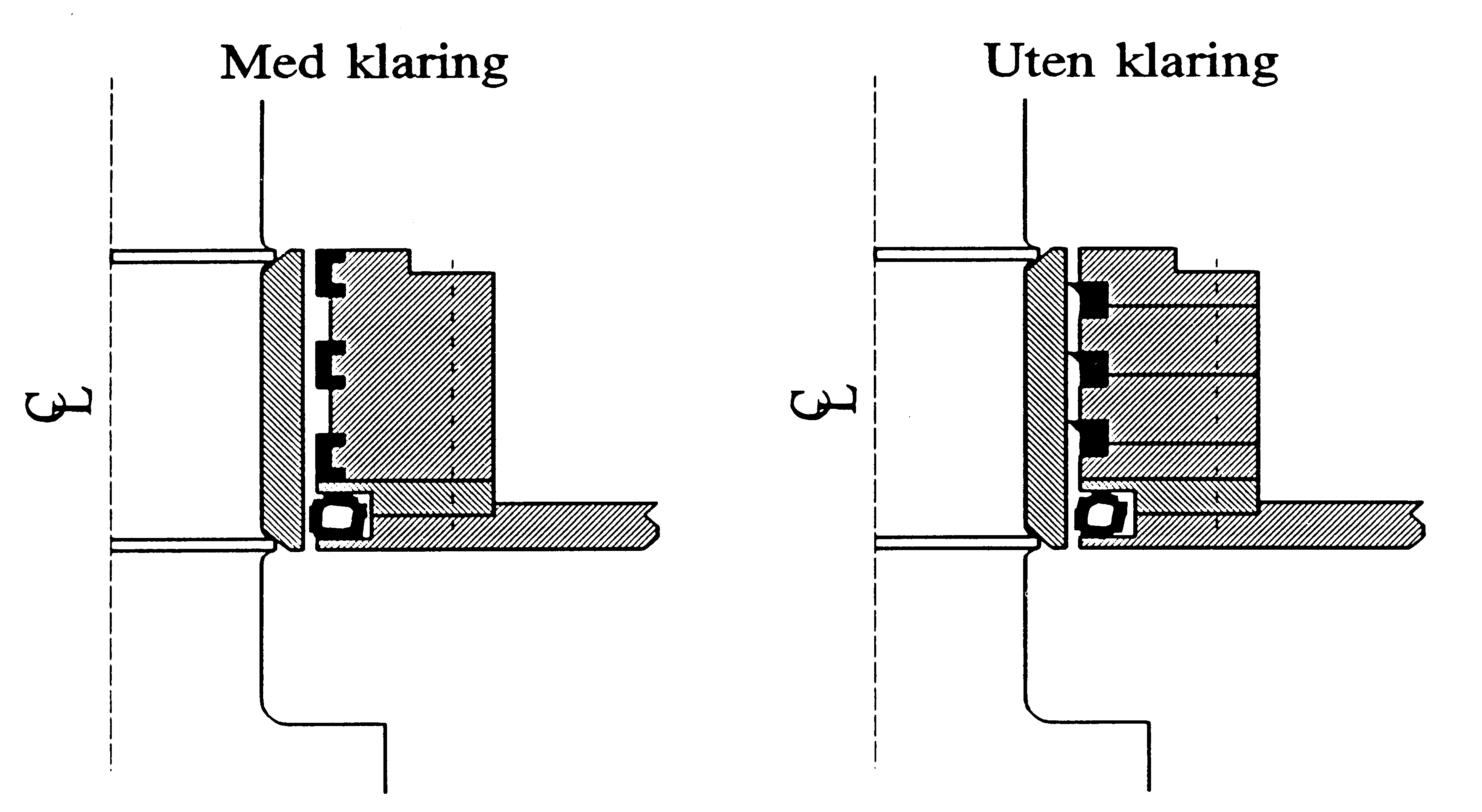

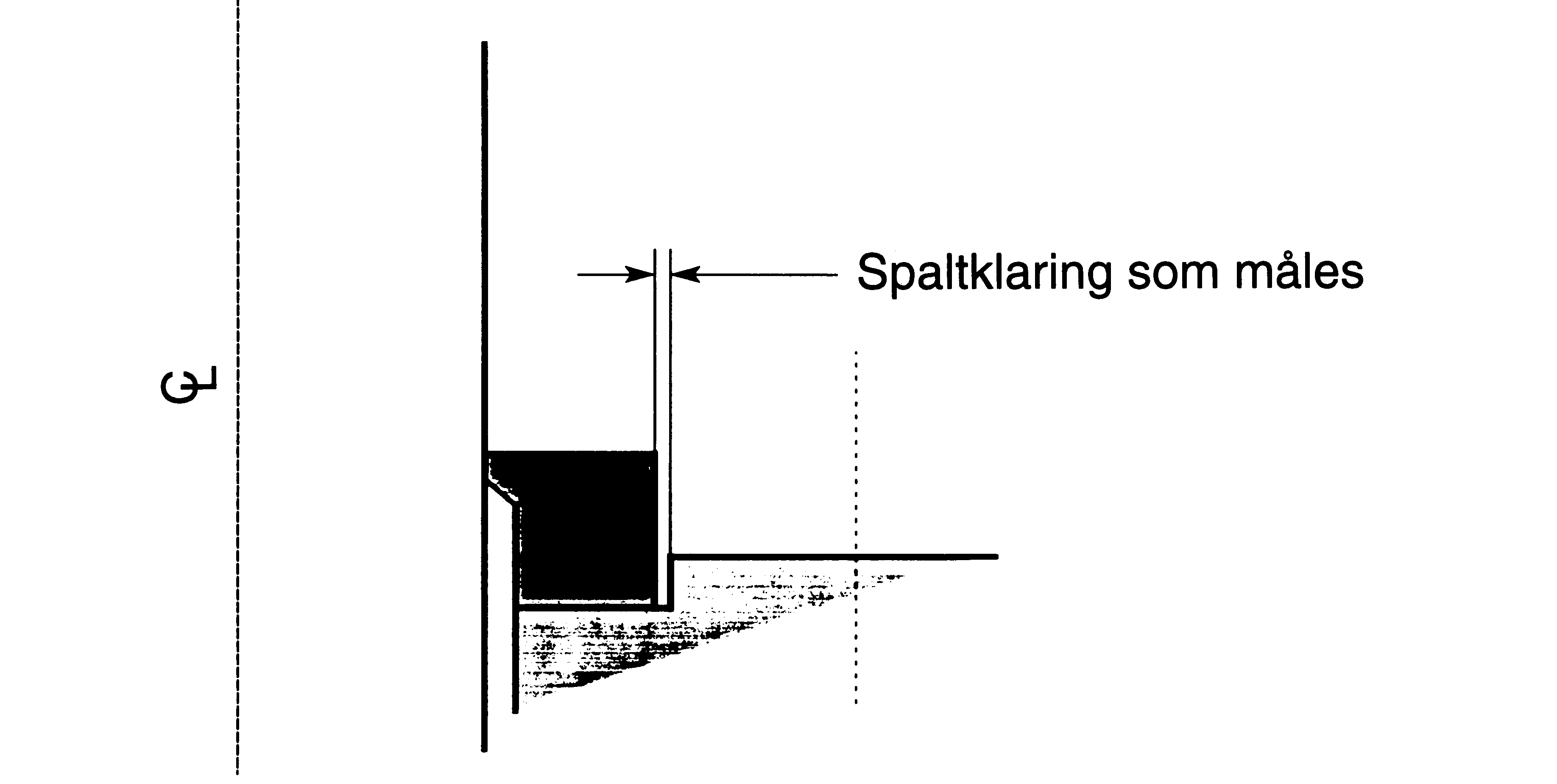

7.3.2 Måling av spaltklaring med søker

På en del turbiner, særlig på eldre turbiner, er det mulig å måle spaltklaringen med søker gjennom 4 plugghull, oftest bare i nedre turbinlokk, men noen ganger også i øvre lokk. Vanligvis er det tilstrekkelig å utføre målinger på bare den ene løpehjulstetningen da slitasjeforløpet antas å følge samme utvikling for begge løpehjulstetningene. Hvis det ikke finnes kontrollhull, kan det la seg gjøre å føre et søkerblad med knekk på, inn mellom løpehjulsringen og sugerørskonusen. Ulempen med denne metoden er at en bare får kontrollert klaringen i en av spaltene i labyrinttetningen, og dette er samtidig den spalten som erfaringsmessig har minst slitasje.

Kriterier for karaktersetting ved måling av spaltklaring med søker ergitt i Tabell 23. Økningen i spaltklaringen regnes ut fra den verdien som ble registrert ved nye løpehjulstetninger.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Kavitasjon | 30 % < Spaltklaringsøkning ≤ 100

% 30 % < Spaltvannsøkning ≤ 100 % |

spaltklaringsøkning > 100 % Spaltvannsøkning > 100 % |

Markert øking av aksiallast på bærelager. | Havari bærelager. | Karakter 1: Spaltklaringsøkning ≤ 30 % Spaltvannsøkning ≤ 30 % |

| S2 | Korrosjon | 30 % < Spaltklaringsøkning ≤ 100

% 30 % < Spaltvannsøkning ≤ 100 % |

Spaltklaringsøkning > 100 % Spaltvannsøkning > 100 % |

Markert øking av aksiallast på bærelager. | Havari bærelager. | |

| S3 | Sanderosjon | 30 % < Spaltklaringsøkning ≤ 100

% 30 % < Spaltvannsøkning ≤ 100 % |

Spaltklaringsøkning > 100 % Spaltvannsøkning > 100 % |

Markert øking av aksiallast på bærelager. | Havari bærelager. | Karakter 1: Spaltklaringsøkning ≤ 30 % Spaltvannsøkning ≤ 30 % |

| S4 | Rivning | Ingen tydelige tegn til rivninger | Synlige tegn til rivninger | Observerbar friksjonslyd

Rivningsskader Utløpstiden er merkbart redusert |

Fastkjøring | Karakter 1: Ingen observerbar friksjonslyd. Ingen tydelig forandring av utløpstiden. Ingen tydelige tegn til rivninger. |

| S5 | Løs ring / løse bolter | - | - | Løs ring, men ikke havari | Havari | Ringen er enten løs (karakter 4,

eller 5 hvis havari) eller ikke løs (karakter 1), dvs. vanskelig å

definere karakter 2 og 3 Løse bolter kan føre til rivninger (S4) |

Kriteriene i Tabell 23 gjelder i første rekke høytrykksturbiner. Sammenliknet med måling av spaltvannsmengde er metoden mindre pålitelig og benyttes derfor i hovedsak for å finne opprettingen løpehjulet/løpehjulstetningene.

7.3.3 Måling av utløpskurve med registrering av friksjonslyd

Ved siden av vibrasjonsmåling vil den enkleste måten å registrere subbing i løpehjulstetningene på, og dermed trolig også rivningsskader, være og måle turtall-tid forløpet fra turbinen er stengt til den har sluttet å rotere. Turtallet noteres hvert 30. sekund fra lukket ledeapparat. Det er mot slutten av utløpstiden at subbefriksjonen synes best på utløpskurven. Samtidig bør en lytte etter “friksjonslyd”. Det kan være nødvendig å koble ut generatorbremsen for å få en god registrering helt ut. NB! Utkopling av generatorbremsen må ikke gjøres på aggregater som ikke har trykkoljeavlastet bærelager.

Subbing i spaltene bør man absolutt ikke kjøre med da risikoen for en alvorlig videreutvikling er stor. Det sikreste er å demontere maskinen og kartlegge skaden og finne årsaken før videre tiltak bestemmes. En provisorisk løsning kan være en ny akseloppretting med bedre sentrering av turbinlageret. Da er det også viktig å inspisere maskinen grundig for å konstatere at subbingen ikke skyldes en alvorligere defekt.

Resultatene fra utløpskurvemålingen vil enten gi karakter 1 eller 4, ogkriterier for karaktersetting er gitt i Tabell 24. Sammenlikningsgrunnlaget for utløpstiden er en registrering av utløpskurven der en med sikkerhet vet at subbing ikke forekommer.

| Karakter | Kriterier for karaktersetting |

|---|---|

| 1 | Ingen nevnbar forandring av utløpstiden. Ingen observerbar friksjonslyd. |

| 2 | - |

| 3 | - |

| 4 | Utløpstiden er merkbart redusert. Friksjonslyd kan registreres. |

7.3.4 Vibrasjonsmåling

Se Akselvibrasjoner for en nærmere beskrivelse av vibrasjonsmåling.

7.4 Måleprogram

| Tidsintervall | Måling | Turbinen stanses ved måling | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Måling av spaltvannsmengde | ||

| 1 år | Måling av spaltklaring | X | |

| 1 år | Måling av utløpskurve med registrering friksjonslyd | ||

| Ved demontasje | Visuell med inspeksjon referansemåling | X | X |

8 Ledeapparat (411.DDD.300)

8.1 Komponentbeskrivelse

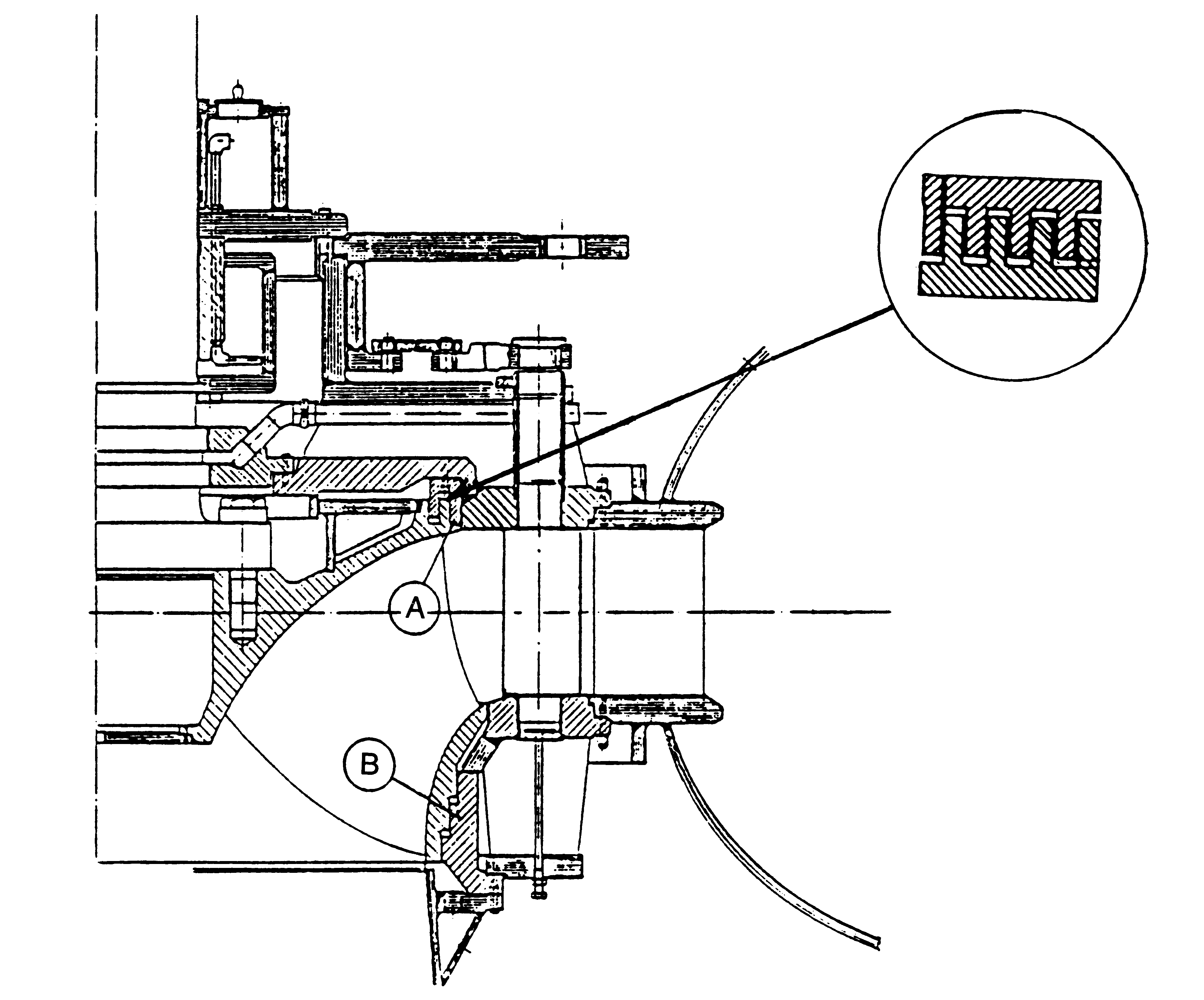

Selve ledeapparatet består av ledeskovler, ledeflater på øvre og nedre turbinlokk, samt reguleringsring, skovlarmer og lenker som vist i Figur 10.

![Figur 10: Ledeapparatet [1]](/_resources/img/Vannkraft_Turbin_Francisturbin_img007.png)

Hensikten med ledeskovlene er å sikre en mest mulig jevn strømning (hastighet og retning) inn mot løpehjulet. Dessuten bidrar ledeapparatet gjennom sin bevegelse til vannføringsreguleringen, dvs effektregulering av turbinen. Innstillingen av ledeskovlåpningen skjer ved at turbinregulatorens utgangsbevegelse på hovedservomotoren overføres via en stang til reguleringsringen som igjen gjennom lenkene og skovlarmene, dreier samtlige ledeskovler til samme vinkel.

Ledeskovler med lagertapper blir som regel støpt eller senkesmidd i martensittisk rustbestandig stål. Selve utformingen skjer ut fra hydrauliske og styrkemessige hensyn, og overflaten gjøres glattest mulig. Ledeskovltappene plasseres ofte slik at de hydrauliske kreftene (vrimomentet om tappene) som virker på skovlene, blir mest mulig utbalansert. Reguleringskreftene blir dermed tilsvarende små.

I noen anlegg er det krav om at ledeskovlene skal være selvlukkende ved lenkebrudd, og da må plasseringen av tappene avpasses etter dette kravet.

Ledeskovlene er opplagret i øvre og nedre turbinlokk. I dag benyttes oftest smørefrie glidelager med lavfriksjonsbelegg. I enkelte tilfeller er lagrene montert i løse boss som kan ta opp en viss skjevstilling av tappene for å unngå kantpress på de smørefrie foringene.

Skovlarmen er festet til ledeskovlens lengste tapp enten med en kile, passbolt eller med friksjonsforbindelse. Skovlarmen er forbundet med reguleringsringen via lenker. Lenkene er opplagret med smørefrie lager på rustfrie tapper.

Ledeflatene på øvre og nedre lokk er som regel belagt med rustbestandig høyfast stål. Dette kan enten være skrudd på eller lagt på ved sveising.

I noen anlegg er det montert ledeskovltetninger for å redusere tverrstrømningen i spaltene, noe som har økt virkningsgraden til turbinen. Dette anbefales ikke i anlegg med høyt sandinnhold i vannet, på grunn av økt rivingsfare på grunn av oppsamling av sand mellom ledeskovl og ledeflate.

Pumpeplate

Den såkalte pumpeplaten består av radielle ribber påsveiset turbinhjulets øvre krans som vist i Figur 11. Pumpeplaten fungerer som en pumpe som bidrar til å øke trykket ved labyrintenes utløp og gir lavt trykk mot turbinakslingen. Pumpeplaten fører derfor til mindre lekkasje gjennom labyrintene og at lekkasjevannet, som er filtrert gjennom labyrintene, pumpes opp i kjølevannsbassenget. Videre blir akselkoblingen stående tørr og luftinnslipp gjennom bosset blir mulig. Pumpeplaten er en Kværner design og er benyttet på de fleste Kværner turbinene siden tidlig på 70-tallet.

Fordeler med pumpeplate:

Mindre lekkasje gjennom labyrintene

Pumpe lekkasjevannet opp i kjølevannsbassenget

Hindrer slitasje på labyrinter

Hindrer slitasje på akseltetning

Kontroll med aksialkrefter

Tørr akselkobling

Tabell 26: Ledeapparat - Konstruksjonsløsninger Lokk (411.DDD.610) Lokk Lokk Ledeapparat og ledeskovler (411.DDD.300) Ledeapparat og ledeskovler Ledeapparat og ledeskovler Ledeapparat og ledeskovler 1. Konstruksjon lokk 2. Materiale lokk 3. Ledeflater / Slitasjebelegg på ledeflater 4. Materiale ledeskovler 5. Tetninger 6. Ledeskovlkobling 7. Ledeskovl- opplagring i lokket 1.1 Sveist 2.1 Karbonstål 3.1 Karbonstål 4.1 Rustfritt 5.1 Endetetninger 6.1 Friksjonsforbindelse 7.1 Selvsmørende 1.2 Støpt 2.2 Støpestål 3.2 Påleggssveist rustfritt 4.2 Karbonstål 5.2 Ikke tetning 6.2 Bruddlenke 7.2 Fettsmurte 1.3 Massivt lokk 2.3 Rustfritt stål 3.3 Påskrudde utskiftbare plater (sliteplater) i karbonstål 5.3 Stillstandstetninger (i lokk) 6.3 Skjærpinner 2.5 Støpejern 3.4 Påskrudde utskiftbare plater (sliteplater) i rustfritt stål 3.5 Påsprøytet slitasjebelegg keramisk mm.

8.2 Skadetyper

| Skadetyper | ** ** | Aktuelt for følgende konstruksjonsløsninger | Kommentarer |

|---|---|---|---|

| S1 | Hamring | Aktuelt for høytrykks- og mellomtrykksturbiner (fremmedlegemer) | |

| S2 | Korrosjon | 2.1, 2.2, 2.5, 4.2 | I håndbøkene er denne skadetypen definert som årsak for slitasje |

| S3 | Lekkasje i stillstand | 5.2, 3.1 | Aktuelt for lavtykksturbiner (evtl. mellomtrykksturbiner hvis ikke ventil) |

| S4 | Løse forbindelser | Alle | f.eks. mister forspenning i en friksjonskobling, skjærpinner eller kiler som er løse. Kan også være løse/slakke overføringer mellom skovlarm og reguleringsring (defekt/slitte) |

På ledeapparatet vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- hamringsskader

- rivningsskader

- sprekker i ledeskovlene

- lekkasje ved skovlpakningene

- overbelastet reguleringsmekanisme

- slakk i lenkeopplagerne

Disse skadetypene er nærmere beskrevet i Tabell 28 - Tabell 34.

Den normale slitasjen i ledeapparatet er i hovedsak et resultat av en gjensidig påvirkning av de ulike skademekanismene gjengitt i Tabell 28. I de aller fleste tilfellene vil det allikevel være sand i driftsvannet som alene starter slitasjen og er hovedårsaken til slitasjen. Ledeskovlens flanker mot turbinlokkenes ledeflater blir slitt. Hjørnet mellom skovlflankene og skovlflatens trykkside vil avrundes slik at lekkasjevannføringen gjennom ledeapparatets spalter øker. Videre vil en få erosjonsskader i turbinlokkenes ledeflater. Dette vil stort sett arte seg som linjeaktige groper i ledeflatene korresponderende med den stillingen ledeskovlenes trykkside har i vanligste driftsituasjon. I omdreiningshulrommet mellom ledeskovlene og løpehjulet vil slitasjen av ledeflatene være jevn. Hvis ikke ledeskovltappene er utstyrt med spesielle sandtetningsringer kan en også få tæringer i ledeskovlopplagringen. Slitasjen i ledeapparatet vil normalt ikke være kritisk for sikkerheten eller videre drift av maskinen. I helt spesielle tilfeller kan en allikevel få varmegang i turbinlageret med påfølgende lagerhavari. Slitasjen i ledeapparatet vil øke lekkasjevannføringen. Hvis denne lekkasjevannføringen er stor nok til å sette løpehjulet i rotasjon og ledeapparatet ved en feil blir stående lukket under trykk over lengre tid, vil turbinlageret skades på grunn av varmegang, fordi hastigheten på løpehjulet ikke er høy nok til at oljeskrapen klarer å løfte oljen opp fra oljeslyngen. I slike tilfeller vil også bærelager uten trykkoljeavlastning, kunne være utsatt for skader. En annen konsekvens av slitt ledeapparat er at bruken av hovedventilens omløpsrør utsettes for unødvendig slitasje, siden de tar lengre tid å øke trykket nedstrøms ventilen ved oppstart. Ved veldig stor slitasje kan konsekvensen være at en ikke får åpnet hovedventilen i det hele tatt fordi trykkforskjellen over ventilen er for stor.

Hovedkonsekvensen av en slitasje er likevel redusert virkningsgrad og tapt produksjon, hvilket gjør at økonomiske kriterier som regel vil bestemme tidspunktet og omfanget av en revisjon.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Hamringsskader vil i første rekke kunne lokaliseres til de delene av ledeskovlene som vender inn mot løpehjulet. I spesielle tilfeller hvor hamringen har pågått over en lengre periode uten at den har blitt oppdaget, vil en også kunne få betydelige skader på løpehjulets innløpsparti. Skader på løpehjulet kan være kritisk med hensyn på sikkerhet og videre drift. De stadige slagene kan ha ført til utmattingssprekker, som igjen kan føre til et løpehjulshavari. Denne ytterligheten vil, som sagt, bare skje i helt spesielle tilfeller. Den vanlige konsekvensen av hamringsskader er redusert virkningsgrad på grunn av at det typiske kulehammermønsteret øker friksjonen.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Rivningsskader vil som regel føre til ytterligere rivninger på grunn av at de opprevne flatene lettere får kontakt med hverandre. I verste fall kan en få problemer med å stenge ledeapparatet. Denne situasjonen er spesielt kritisk for lavtrykksmaskiner der en ikke har separat avstengningsventil foran turbinen. Ved ekstra kraftige rivninger kan en også få lenkebrudd. Ledeskovlen som har mistet sin reguleringsevne gjennom et lenkebrudd, vil forstyrre strømningen inn på løpehjulet og gi sterke vibrasjoner som kan være kritisk for den videre driften.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Sprekker i ledeskovlene er en tilstand som i første rekke gjelder eldre turbiner. Sprekkene oppstår først og fremst i overgangen mellom selve ledeskovlen og ledeskovltappen. Dette gjør at sprekkene krever full demontasje for å kunne oppdages. Mindre sprekker er ikke kritiske med hensyn til sikkerhet og videre drift, men det vanlige er at sprekker som oppdages utbedres, eller at skovlen skiftes ut. Hvis sprekker får lov til å utvikle seg, kan de føre til brudd. Brudd vil føre til at ledeskovlen mister sin reguleringsevne. Strømningen inn på løpehjulet blir forstyrret, virkningsgraden reduseres og en kan få store vibrasjoner. Ledeapparatet vil dessuten være utett i stengt stilling.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Når det gjelder lekkasje gjennom skovlpakningene (Tabell 32), vil en slik lekkasje øke relativt raskt. Etter hvert kan den ekstra vanntilførselen til lokket bli så stor at det er fare for at vann trenger inn i turbinlageret. Vann i lageroljen er kritisk, og det er derfor viktig at en lekkasje utbedres på et tidlig tidspunkt; også fordi man kan få problemer med tetningsflaten for en ny pakning.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Reguleringsmekanismen kan bli overbelastet (Tabell 33) hvis de mekaniske påkjenningene blir for store. Store mekaniske påkjenninger kan f.eks. oppstå hvis det har vært setninger i grunnen eller trestokker eller stålstenger kiler seg fast mellom ledeskovlene under stengning. Mulige konsekvenser av overbelastningen vil variere avhengig av reguleringsmekanismens konstruksjon. Er forbindelsen mellom ledeskovltapp og -arm en friksjonsforbindelse vil denne kunne forskyves. Er ledeapparatet utstyrt med bruddlenker vil en kunne få brudd i disse. Brudd i lenken vil føre til at ledeskovlen mister sin reguleringsevne. Avhengig av de hydrauliske kreftene på ledeskovlen, vil denne kunne slå inn i naboskovlen slik at også dennes lenke utsettes for påkjenninger som fører til brudd. Reguleringsmekanismer uten friksjonsforbindelse og bruddlenker vil kunne utsettes for deformasjoner i selve mekanismen. F.eks. vil kilen i en kileforbindelse mellom skovltapp og -arm kunne bli utsatt for store deformasjoner. Uansett vil en overbelastning gi stor innbyrdes ledeskovlklaring slik at lekkasjevannføringen gjennom trykksatt ledeapparat øker. Det at ledeskovlene ikke lenger nødvendigvis har samme vinkel, kan også føre til en forstyrrelse av strømningen inn på løpehjulet slik at virkningsgraden blir redusert. En vil også kunne få økte vibrasjoner, samt gal forspenning av ledeapparatet. Ved relativt store belastninger bør skadene utbedres før videre drift.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Slakken i lenkeopplagerne er en slitasjeskade som alltid vil komme med årene, og den er ikke kritisk for sikkerhet eller drift av maskinen. Konsekvensen av denne slakken vil være mindre forspenning av ledeapparatet slik at lekkasjen gjennom ledeapparatet i lukket tilstand vil øke.

8.3 Målemetoder

Ledeskovler og ledeflater inspiseres fra spiraltrommen, mens ledeskovllager, skovlarmer, lenker og reguleringsring naturlig nok inspiseres fra utsiden.

- Ledeskovlenes overflate kontrolleres for slitasje og slagmerker. Slagmerker kan, for de fleste turbiner, også sees gjennom løpehjulskanalene fra sugerørssiden.

- Ledeflatene inspiseres for slitasje og rivninger. En grundigere inspeksjon kan foretas ved åpent ledeapparat. Hvis ikke ledeapparatet kan kjøres tørt, må lenkene demonteres og skovlene åpnes for hånd.

- Ledeskovllager/pakninger inspiseres for eventuelle lekkasjer.

- Forbindelsen mellom ledeskovler og skovlarmer

kontrolleres.

Lenkeopplagerne inspiseres for slakk. - Reguleringsringens forbindelse til servomotorstempelet

kontrolleres.

Forspenningen av ledeapparatet prøves.

Feilposisjonerte ledeskovler er i første rekke kritisk for lavtrykksturbiner uten avstengningsventil oppstrøms turbinen. Kriterier for karaktersetting når det gjelder ledeskovler og -flater er gitt i Tabell 35.

Måling av ledeskovlklaringer

Følgende klaringer registreres:

- Klaringen mellom ledeskovl og ledeflate (ledeskovlklaring); bestemmes med søker når ledeskovlene er lukket. Forspenningen skal være av under målingen.

- Klaringen mellom de enkelte ledeskovlene i lukket, forspent stilling (innbyrdes ledeskovlklaring); bestemmes med søker.

Ledeskovlklaringene bestemmes som middelverdien av målinger i flere posisjoner på skovlen. Av de to typer klaringer, er måling av innbyrdes ledeskovlklaring viktigst.

Å påvise slitasje i ledeapparatet ved å bestemme klaringen mellom skovlene og ledeflatene kan være vanskelig da slitasjen som regel ikke er jevn, men opptrer i form av groper, riper etc. Dessuten vil en ikke registrere den virkelige klaringen en har under drift. Under drift vil vanntrykket deformere lokkene slik at den virkelige klaringen mellom skovler og ledeflater øker. Økningen i klaringen kan være flere ganger større enn den klaringen som ble registrert i tørr tilstand. For forspente lokk er det derfor viktig med riktig tiltrekking. Feil tiltrekking som fører til at lokkene forspennes for lite, vil gi en mye større tverrstrømning mellom ledeskovl og ledeflate og dermed også større produksjonstap enn det sanderosjonen gir. Kriterier for karaktersetting ved måling av total ledeskovlklaring er gitt i Tabell 35. Økningen i total ledeskovlklaring er regnet ut fra den ledeskovlklaringen som ble registrert ved ny/nyrevidert turbin. Skillet mellom karakter 2 og 3 ved en økning i total ledeskovlklaring på 100 % gjelder i første rekke høytrykksturbiner. Tabell 35 viser kriteriene for karaktersetting ved måling av innbyrdes ledeskovlklaring. Kriteriene i denne tabellen gjelder i første rekke høytrykksturbiner. For lavtrykksturbiner vil kravene generelt være mindre strenge. Ved unormal stor innbyrdes ledeskovlklaring bør årsakene kartlegges og tilstanden utbedres før videre drift.

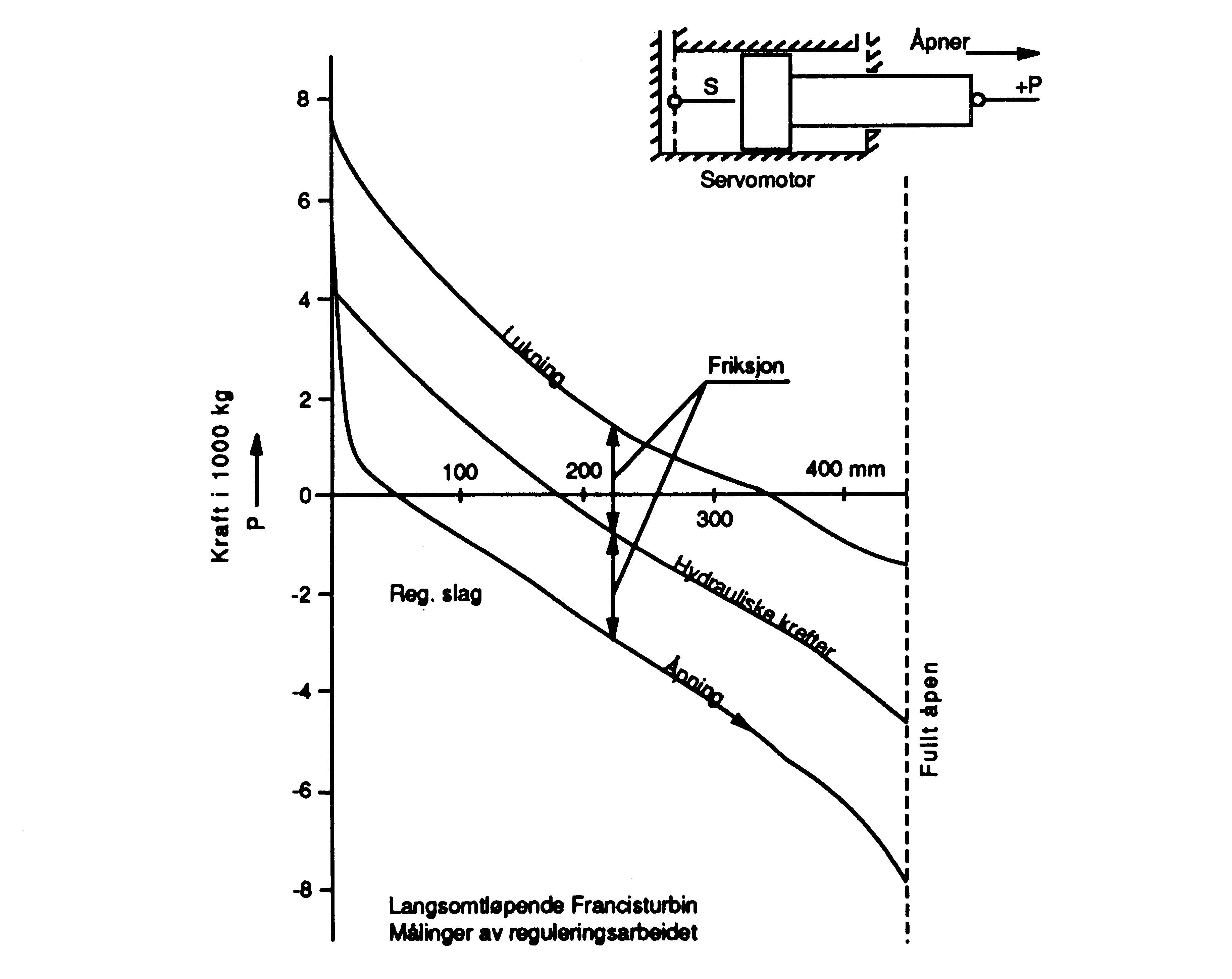

Figur 12 viser resultatet av en trykkindikering målt på en langsomtløpende Francisturbin.

Friksjonskreftene, som er differansen mellom beregnet kraft for henholdsvis åpning og lukking, er tilnærmet konstant over servoslaget. Kriterier for karaktersetting baserer seg på endringer ifriksjonskreftene, og er gitt i Tabell 35.

Måling av differansetrykk over avstengningsventilens omløp

For å si noe om hvordan ledeapparatet oppfører seg under trykk, kan det gjennomføres en generell tetthetskontroll ved at lekkasjevannet gjennom det trykksatte ledeapparatet, representert ved trykkforskjellen over avstengningsventilens omløp, registreres. Denne målemetoden vil derfor i første rekke gjelde høytrykksturbiner. Kontroll av ledeskovllekkasjen utføres enklest gjennom følgende prosedyre:

Vanntrykket i tilløpsrøret oppstrøms avstengningsventilen avleses. Både avstengningsventil og ledeapparat er stengt.

Avstengningsventilens omløp åpnes slik at turbintrommen trykksettes. Ledeskovlene er stengt (forspent).

Trykkforskjellen mellom tilløpsrøret og turbintrommen registreres. På grunn av falltapet i omløpet blir ikke trykket i trommen like høyt som oppstrøms avstengningsventilen. Dette falltapet gis av vannføringen i omløpet som er lik lekkasjevannføringen gjennom ledeapparatet. Trykkforskjellen mellom tilløpsrøret og trommen er derfor et mål på lekkasjen i ledeapparatet.

Avlesningen av fullt trykk i tilløpsrøret kan også utføres etter at avstengningsventilen er fullt åpen, men med fortsatt stengt ledeapparat. Denne metoden er å foretrekke da det samme manometeret benyttes til begge avlesningene. Blir derimot lekkasjevannføringen meget stor, kan en få problemer med den automatiske åpningen av avstengningsventilen fordi trommetrykket ikke er høyt nok.

Til trykkmålingene bør en bruke presisjonsmanometer. Kriterier forkaraktersetting er gitt i Tabell 35. Ved fullstendig tett ledeapparat vil det ikke være noen forskjell mellom de to trykkmålingene. Økningen i trykkdifferansen over avstengningsventilens omløp, refereres derfor til første målte trykkdifferanse forskjellig fra null.

Registrering av turbinens turtall ved stengt ledeapparat

I forbindelse med måling av differansetrykk over avstengningsventilens omløp, vil det være naturlig at en også registrerer turbinens turtall ved stengt, trykksatt ledeapparat. Denne registreringen kan også utføres som en separat måling, hvilket vil være særlig aktuelt for lavtrykksmaskiner. Turbinens turtall måles med tacometer eller leses direkte av på f.eks. instrument i kontrollrommet. Kriterier forkaraktersetting er gitt i Tabell 35.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Hamring | Groper Ru overflate |

skyldes typisk fremmedlegemer (passer ikke godt inn i tilstandsutviklingsmodellen) | |||

| S2 | Korrosjon | Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri2 iht. ISO 4628/3 5. |

Avskallet malingsfilm. Malte overflater bedre enn rustgrad Ri3 iht. ISO 4628/3 5. | Betydelige/store tæringer, mer enn 1 mm dype. | Brudd eller lekkasje | |

| S3 | Lekkasje ved stillstand | 40 % < Økning i trykkdifferansen

≤ 200 % 25 % av nominelt turtall < registrert turtall ≤ 50 % av nominelt turtall |

200 % < Økning i trykkdifferansen

≤ 500 % 50 % av nominelt turtall < registrert turtall ≤ 80 % av nominelt turtall |

Økning i trykkdifferansen > 500

% Registrert turtall > 80 % av nominelt turtall |

Måling av differansetrykk over avstengingsventilens (innløpsventilens, hovedstengeventilens) omløp | |

| S4 | Løse forbindelser | Løs og/eller slakk forbindelse | Defekt forbindelse, f.eks brudd i lenkeforbindelser | |||

| S5 | Overbelastet regulerings- mekanisme | Håndbøker: Økning i friksjonskreftene > 40 % | Forslag: Økning i friksjonskreftene > 80 %, men fortsatt tilstrekkelig tilgjengelig servokraft. | Tydelig formendring av resultatkurven; kreftene på servomotorstempelet (absoluttverdi) er større enn tilgjengelig kraft ved minste tillatte oljetrykk | Lenkebrudd | Måles ved trykkindikering av

servomotor. Kan skyldes fremmedlegemer eller f.eks. defekt

ledeskovllager- og/eller foringer som resulterer i at

ledeapparatet blir treg/tung å regulere. Det kan være veldig forskjellig fra type opplagring og lagermaterialet. Det kan være andre årsaker som forårsaker samme skadetegn, f.eks. tabell 3.1.3 skadetype S5 “Mekanisk skade som fører til deformasjon av stagringen”. |

| S6 | Rivning | Enkelte spredte riper | Overflaten kjennes ru ut: Groper hvor materialet er tydelig tært/slitt bort | Store rivningsskader på ledeflatene | Fastlåste ledeskovler. Lenkebrudd. Store lekkasjer mellom lokk og ledeskovler | Store spaltklaringer indikerer store

lekkasjer. Det kan være andre årsaker som forårsaker samme skadetegn, f.eks. tabell 3.1.3 skadetype S5 “Mekanisk skade som fører til deformasjon av stagringen” |

| S7 | Sanderosjon / kavitasjon / strømnings- erosjon | 0,05 mm < Innbyrdes

ledeskovlklaring < 0,10 mm 40 % < Økning i total ledeskovlklaring ≤ 100 % Noe tegn til slitasje. Matt overflate (ledeflater) |

Innbyrdes ledeskovlklaring > 0,10

mm flere steder. Søkerblad med tykkelse 0,10 mm går igjennom flere

steder. Økning i total ledeskovlklaring > 100 % Betydelig slitasje. Groper. Ru overflate (ledeflater) |

Mer enn 10% av slitasjebelegg på ledeflater borte. | Aggregat vanskelig å fase inn. | Måling av innbyrdes ledeskovlklaring

Karakter 1: Innbyrdes ledeskovlklaring ≤ 0,05 mm Ledeskovlklaring mellom lokk og ledeskovlene (ledeflate og ledeskovl) Økning i total ledeskovlklaring er regnet ut fra den ledeskovlklaringen som ble registrert ved ny/nyrevidert turbin. Karakter 1: Økning i total ledeskovlklaring ≤ 40 % Karakter 1: Ingen tydelige tegn til slitasje. Fører til lekkasje; se S3. |

| S8 | Utmatting / sprekker | Sprekker i ledeskovl | Skovlbrudd | |||

| S9 | Feilposisjoner te ledeskovler | Store innbyrdes skovlklaringer pga feilposisjonerte ledeskovler | ||||

| S10 | Lekkasje ved skovlpakninger | Visuell inspeksjon av ledeskovllager/pakninger for eventuelle lekkasjer |

For ledeapparat er det penetrantprøving, magnetpulverprøving eller virvelstrømsprøving som er aktuelle NDT-kontroller da man primært ser etter overflatesprekker, spesielt i overgangen mellom ledeskovlbladet og ledeskovltappen. På grunn av tilgjengeligheten utføres disse kontrollene bare når turbinen er demontert.

8.4 Måleprogram

Når det gjelder visuell inspeksjon bør ledeskovllager og mulig lekkasje gjennom pakningene, ledeskovlarmer og lenker kontrolleres oftere enn hvert år.

Måling av ledeskovlklaringer bør gjentas for de samme ledeskovlene hvert år, eventuelt for de ledeskovlene som gjennom den visuelle inspeksjonen er bestemt til å ha merkbart større slitasje enn de andre.

En grundigere kontroll av ledeskovlene med hensyn på spekker, vil bare kunne utføres når turbinen er demontert, som oftest i forbindelse med en hovedrevisjon. Man benytter seg da av den av de NDT-kontrollene som man synes er mest hensiktsmessig.

| Tidsintervall | Måling | Turbinen stanses ved målingen | Demontasje nødvendig |

|---|---|---|---|

| 1 år | Visuell inspeksjon | X | X 1) |

| 1 år | Måling av ledeskovlklaringer | X | X |

| 1 år | Tetthetskontroll ved måling av trykkdifferansen over avstengningsventilens omløp | X | |

| 1 år | Registrering av turbinens turtall ved stengt ledeapparat | ||

| Ved hovedrevisjon | NDT-kontroll | X | X |

| Ved hovedrevisjon | Trykkindikering av servomotor |

1) Skovlarmer demonteres for å kunne vri ledeskovlene til åpen stilling hvis ikke disse kan kjøres tørt.

9 Sugerør (411.DDD.400)

9.1 Komponentbeskrivelse

Sugerøret danner vannveien fra løpehjulet til sugerørsluken, og består av en sugerørskonus og en sugerørsplatekledning som gjerne påfølges av en strekning støpt i betong. Typisk utforming av sugerørskonus ogplatekledning er vist i Figur 13.

![Figur 13: Sugerør [1]](/_resources/img/Vannkraft_Turbin_Francisturbin_img010.png)

Sugerørskonusen er sveist opp av plater og består av vanligvis to deler, en øvre og en nedre konus. Denne utførelsen finnes alltid på de aggregater hvor løpehjulet demonteres nedover. Den øvre delen er skrudd fast i nedre turbinlokk og er som regel utført med to mannhull for inspeksjon av sugerøret og løpehjulet nedenfra. Den nedre delen er utført som demonteringsstykke og er skrudd fast til flens på platekledningen. For aggregater hvor løpehjulet demonteres oppover, består derimot konusen av en del.

Sugerørsplatekledningen er, i likhet med sugerørskonusen, sveist opp av plater og utført med flens mot denne. Tverrsnittet normalt på strømningsretningen er rektangulært med avrundete hjørner. Sugerørsplatekledningen er i sin helhet støpt inn i betong. For å lette innstøpingen er det gjort forsøk med sylindriske sugerør.

Sugerøret utføres som regel i vanlig konstruksjonsstål, bortsett fra det kavitasjonsutsatte området øverst mot løpehjulet hvor det er vanlig å bruke rustbestandig stål med større motstandsdyktighet mot kavitasjon.

Sugerørets funksjon er, foruten å lede vannet fra løpehjulet og ut til sugerørsluken, å gjenvinne hastighetsenergien ved løpehjulsavløpet. Det skjer ved at sugerøret utformes med en jevn utvidelse av tverrsnittet i strømningsretningen. I selve bendet er imidlertid sugerøret utført med en innsnevring av tverrsnittet for å redusere avbøyningstapet. Et godt utformet sugerør er meget viktig for turbinvirkningsgraden, spesielt for lavtrykksmaskiner hvor hastighetshøyden ut fra løpehjulet prosentvis kan utgjøre en forholdsvis stor del av brutto fallhøyde.

| 1. Utforming sugerørskonus | 2. Utforming sugerør | 3. Material | 4. Maling (gjelder ståloverflater) |

|---|---|---|---|

| 1.1 Innstøpt | 2.1 Full platekledning | 3.1 Rustfritt nærmest løpehjul, karbonstål resten (konus) | 4.1 Blymønje |

| 1.2 Frittstående (delt) | 2.2 Delvis platekledning | 3.2 Alt i valsede platematerialer | 4.2 Tjære |

| 3.3. Sugerørskonus i støpestål, rest i valsede platematerialer | 4.3 Epoksy | ||

| 3.4 Betong (sugerør) |

9.2 Skadetyper

| Skadetyper | Aktuelt for følgende konstruksjonsløsninger | Kommentarer | |

|---|---|---|---|

| S1 | Korrosjon | Karbonstål; Kombinasjon rustfritt og

karbonstål kan utløse galvanisk korrosjon. Betong; armeringskorrosjon på frilagt armering |

Årsak til normal slitasje i håndbøkene |

| S2 | Kavitasjon | Konus øvre del nærmest løpehjul, mindre grad hvis rustfri utførelse | Årsak til normal slitasje i håndbøkene |

| S3 | Utmatting / sprekker | 1.1 og 1.2. Sprekker i sugerørskonus

og sugerørsbend pga trykkpulsasjoner. Brudd i skruer som fester sugerørskonusen til turbinen. |

Kan føre til løse plater |

| S4 | Erosjon (betong) | Betongdel, frilagt betongballas, frilagt armering. | Der hvor man ikke har platekledninger |

På sugerøret vil i hovedsak følgende skadetyper kunne oppstå:

- normal slitasje

- bortrevne plater i platekledningen

- sprekker i sugerørskonusen

Disse skadetypene er nærmere beskrevet i Tabell 39 - Tabell 41.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Det er spesielt øvre del av sugerørskonusen som er utsatt for kavitasjonserosjon. Korrosjonen vil opptre i form av generell korrosjon. Slitasjen vil utvikle seg gradvis, og er som vanlig ikke kritisk for drift eller sikkerhet.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

Trykkpulsasjoner i sugerøret (oppstår ved del- eller fullastkjøring) gjør at platene i platekledningen utsettes for varierende trykkbelastning. Belastningen vil øke dersom det er “bom” i understøpen; dvs at man ikke helt har klart å fylle hulrommet på undersiden av sugerøret med betong. Dessuten vil plater der strålen fra en eventuell tappeventil treffer, være ekstra utsatt. Den varierende belastningen kan føre til utmatting som gjør at enkelte plater sprekker og rives løs fra kledningen. Denne skaden kan høres alvorlig ut, men den er ikke kritisk med tanke på sikkerhet og drift av aggregatet. Bitene som er revet løs vil bare følge sugerøret, eventuelt avløpstunnelen, videre ut i undervannet. Resultatet er en ujevn overflate i sugerøret som gjør det vanskelig å få en kontrollert strømning gjennom dette slik at tapet øker; dvs virkningsgraden reduseres.

Sprekker i sugerørskonusen kan være kritiske og føre til brudd med oversvømmelse av stasjonen som ytterste konsekvens. Ved kontroll av sugerørskonusen skal en være spesielt oppmerksom i områder der eventuelle luftinnslipningsrør eller andre rør er tilkoplet. Løse boltforbindelser mellom sugerørskonusen og nedre lokk er ingen direkte pekepinn på at utmattingssprekker er tilstede, men de løse boltforbindelsene indikerer store påkjenninger som øker faren for at denne skadetypen skal oppstå. Det er viktig at skrueforbindelser er forspent slik at den reelle spenningsvariasjonen blir minst mulig.

| Årsaker |

|

| Mulige konsekvenser |

|

| Prøvemetoder for påvisning [Utsagnskraft] |

|

| Påvisning |

|

9.3 Målemetoder

Visuell inspeksjon av sugerøret omfatter en inspeksjon av overflaten med spesielt hensyn på maling og korrosjon. Spesielt sugerør som ligger i tilknytting til brakk/saltvann bør inspiseres ofte, og en bør kontrollere at katode beskyttelsen er inntakt. Sugerørskonusen inspiseres også for kavitasjonserosjon og sprekker. Sugerørsplatekledningen undersøkes for “bom”; spesielt viktig når sugerøret er nytt. Manglende plater i platekledningen og tæringer i den utenforliggende betongen registreres.

Se etter fremmedlegemer i bunnen av sugerøret, og sjekk at trykkuttakene er åpne. Påse at mannlokkene er tette når vanntrykket settes på. Kriterier for karaktersetting ved visuell inspeksjon av sugerøret ergitt i Tabell 42.

| Skadetyper | Karakter 2 | Karakter 3 | Karakter 4 | Karakter 5 | Kommentarer | |

|---|---|---|---|---|---|---|

| S1 | Korrosjon | Malte overflater har en tilstand bedre enn rustgrad Ri2 iht. ISO 4628-3 | Malte overflater har en tilstand

bedre enn rustgrad Ri3 iht. ISO 4628-3 Igjengrodde trykkuttak |

Betydelige korrosjonsskader. Store deler av malingen er borttært. |

||

| S2 | Kavitasjon | Mindre partier av sugerørskonus har en matt overflate | Større partier på sugerørskonus har en ru overflate. Kavitasjonsgroper er målbare. | Betydelige og dype kavitasjonsskader i sugerørskonus. | Lekkasje | |

| S3 | Utmatting | Antydning til sprekker i

sugerørskonus /platekledning Løs platekledning. Antydning til tæring i betong |

Sprekker i sugerørskonus/

platekledning. Bortrevne plater i platekledning Betydelig tæringer i betongen (som konsekvens av at platene er revet bort) Løse bolter i innfestning av konus |

Brudd på sugerørskonus, lekkasjer.

Brudd i en eller flere skruer som fester sugerørskonusen til

turbinen. Erosjon, svekkelse av betongkonstruksjonen (som konsekvens av at platene er revet bort) |

Kan føre til løse plater | |

| S4 | Erosjon | Mindre skader med frilagt betongballast | Frilagt armering eller mer enn 100 mm dype erosjonsskader | Erosjonsskader som gir lekkasje opp mot kapasiteten for stasjonens lenseanlegg | Generell, betydelig svekkelse av hovedstruktur for sugerør og stasjon. |

Siden spenningene i sugerørskonusen er lave, anbefales NDT-kontroll bare dersom man har mistanke om sprekker.

9.4 Måleprogram